Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

171

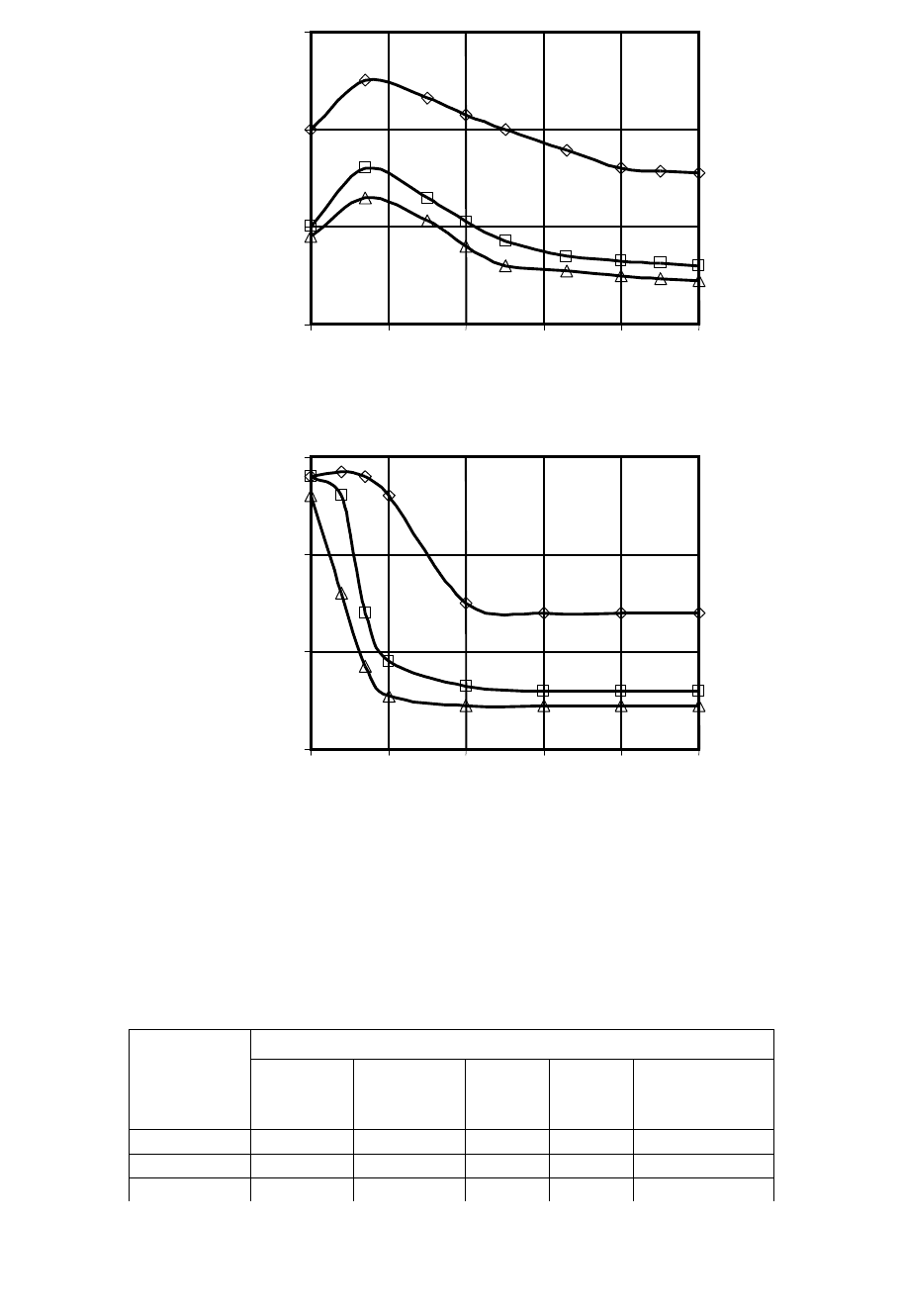

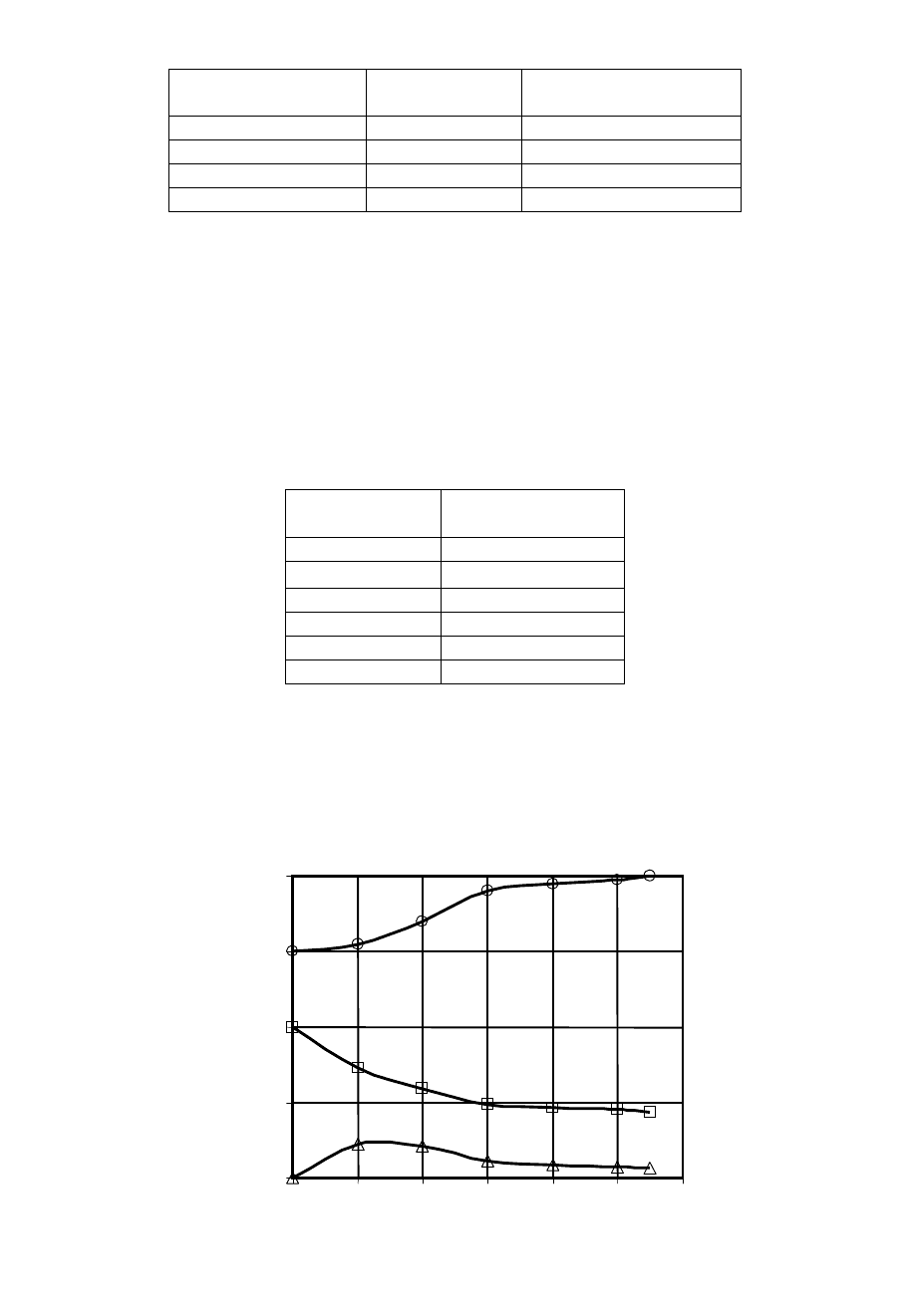

Рис. 5.17. Изменение тока отрыва по мере удаления от поверхности трения:

а - трение скольжения; б - трение качения; 1 - 10Г12АФ; 2 - 30Г14(А); 3 – 20Г15АФ

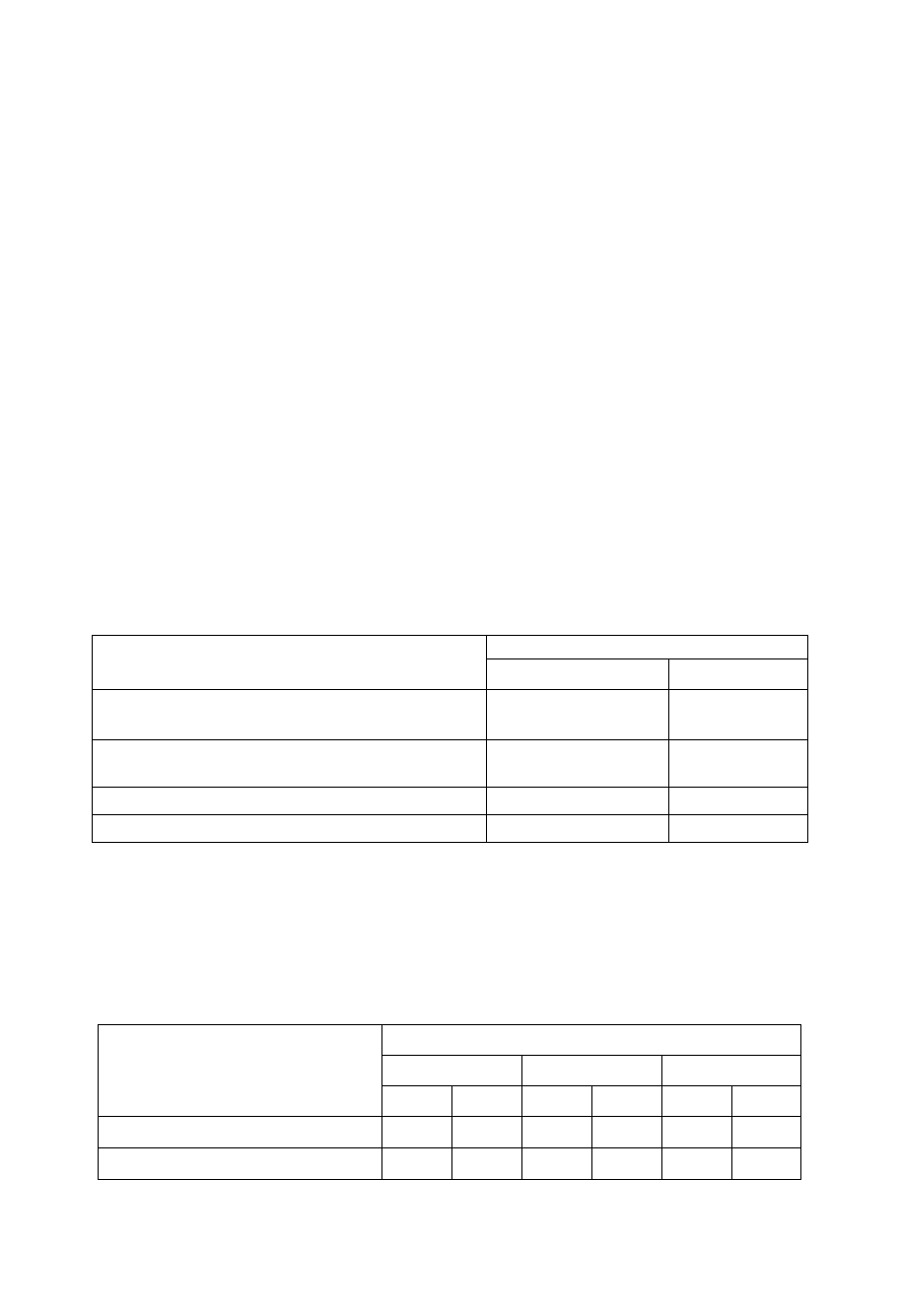

Таблица 5.15

Механические свойства наплавленного металла ряда исследованных

малоуглеродистых хромомарганцевых сталей

Механические свойства

Сталь

σ

0.2

, МПа σ

В

, МПа δ, % ψ, %

KCU, МДж/м

2

10Г12АФ 580 620 4 12 0,3

10Г14АФ 470 670 6 13 0,4

20Г15АФ 375 570 8 14 0,6

Это так же, как и повышенную износостойкость 20Г15АФ, можно объяснить оптимальным

развитием мартенситного превращения при испытании механических свойств. Порошковая лента ПЛН-6

(20Г15АФ) была внедрена в ПО "Ждановтяжмаш" для наплавки крановых колес. Это позволило

0

100

200

300

0

1

2

3

4

5

h, мм

I

отр

,

мА

1

2

3

0

100

200

300

0

1

2

3

4

5

h, мм

I

отр

,

мА

1

2

3

б

а

172

повысить их износостойкость по сравнению с тем, что обеспечивалось при наплавке сталью 30ХГСА

(табл. 5.14). Малоуглеродистые марганцевые стали с метастабильным аустенитом являются

перспективными износостойкими материалами.

5.2.3. Высокоуглеродистые марганцевые стали мартенситно-аустенитного

и аустенитного классов

Другим направлением исследований являлось изучение износостойкости при сухом трении

высокоуглеродистых сталей с меньшим, чем у 110Г13Л, содержанием марганца. Последняя нашла в

промышленности широкое применение в качестве износостойкого материала при изготовлении роликов,

звеньев цепей, траков гусениц, в которых имеет место изнашивание в процессе трения скольжения. В

работах [273-276] исследованы стали с более низким содержанием марганца, чем в 110Г13Л. Они

дополнительно легированы азотом и ванадием (табл. 5.16).

Таблица 5.16

Химический состав исследованных высокоуглеродистых сталей на Fе-Мn основе

Слитки подвергались гомогенизации при 1100-1150

о

С 10 ч, после чего ковались на заготовки. Для

улучшения обрабатываемости они проходили отжиг при 630

о

С 30 ч. Проводились металлографические,

дюрометрические, рентгеновские и магнитометрические исследования, определялась ударная вязкость на

стандартных образцах без надреза. Образцы закаливали с различных температур в интервале 800-

1150

о

С. Отпуск осуществлялся в диапазоне от 200 до 700

о

С. Испытания на износ проводились на

машине МИ-1M по схеме колодка - ролик. В качестве эталона была принята сталь У10 с твердостью

HRC 62. Для сравнения исследовалась также износостойкость сталей XI2M и 110Г13Л,

термообработанных по стандартным режимам. В сталях 70Г6АФ, 70Г6АФ2 с наиболее низким (в

исследованных пределах) содержанием углерода (∼ 0,7 %) и марганца (∼ 6 %) после закалки с 800

о

С

структура преимущественно мартенситная (присутствуют карбонитриды). Количество остаточного

аустенита не превышает 15 %. При увеличении температуры аустенитизации его доля в структуре растет

и после закалки с 1150

о

С составляет 30-40 %. Последнее обусловлено более полным растворением

карбонитридов в аустените при этой температуре. При содержании углерода ≥ 1,0-1,3 после закалки с

1000-1150

о

С в структуре присутствуют аустенит и карбонитриды ванадия. Это вызывает снижение

твердости. Температура нагрева под закалку сталей с преимущественно мартенситной структурой

(70Г6АФ, 70Г6АФ2) неоднозначно влияет на твердость (рис. 5.18, а). Ее повышение до 1100

о

С

увеличивает твердость, а более высокий нагрев - ее снижает. Первое обусловлено увеличением

содержания углерода в мартенсите за счет более полного растворения карбонитридов в аустените, а

второе - увеличением количества остаточного аустенита в результате снижения мартенситной точки.

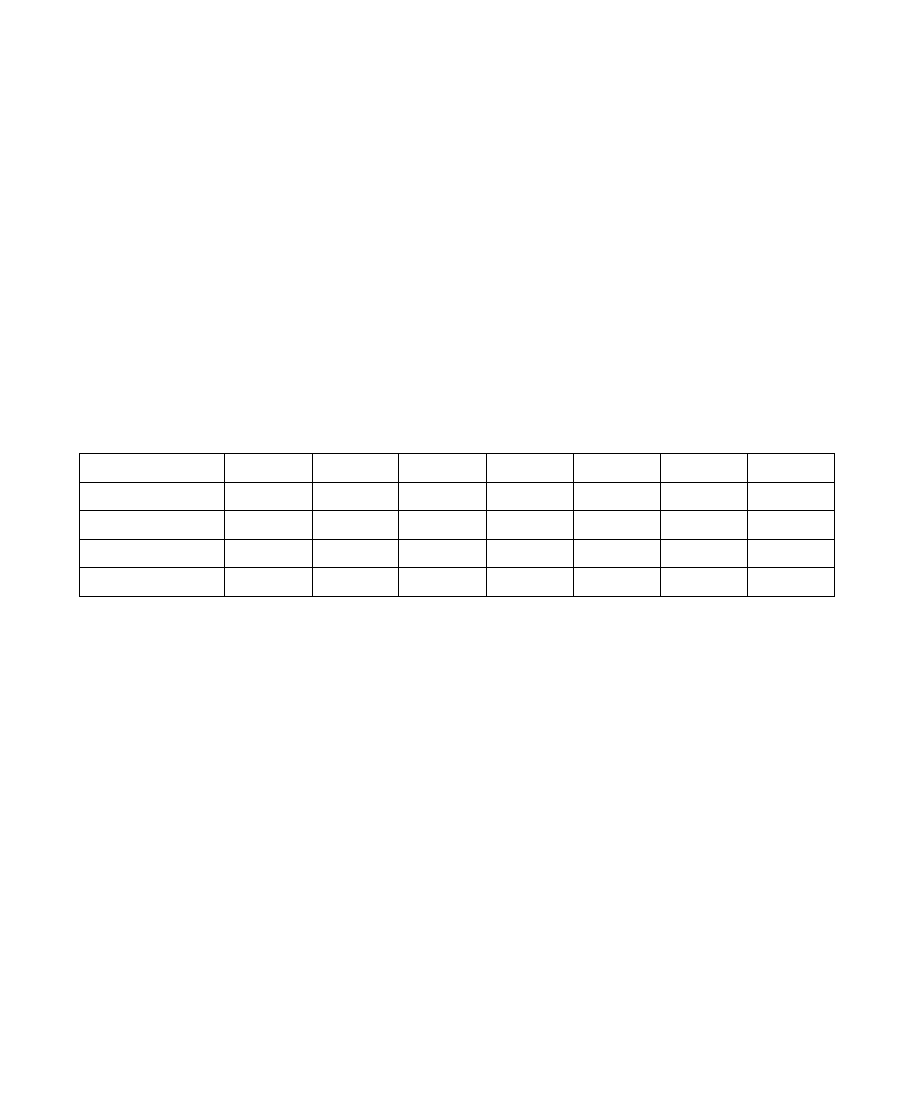

Изменение твердости при отпуске стали с преимущественно мартенситной структурой существенно

зависит от температуры нагрева под закалку (рис. 5.18, б).

Сталь С Mn Si N V S P

70Г6АФ 0,71 6,63 0,54 0,032 0,62 0,010 0,012

70Г6АФ2 0,69 6,50 0,67 0,030 1,80 0,010 0,013

100Г6АФ 1,09 5,81 0,65 0,021 0,67 0,012 0,013

130Г6АФ2 1,28 6,10 0,71 0,018 2,10 0,011 0,014

173

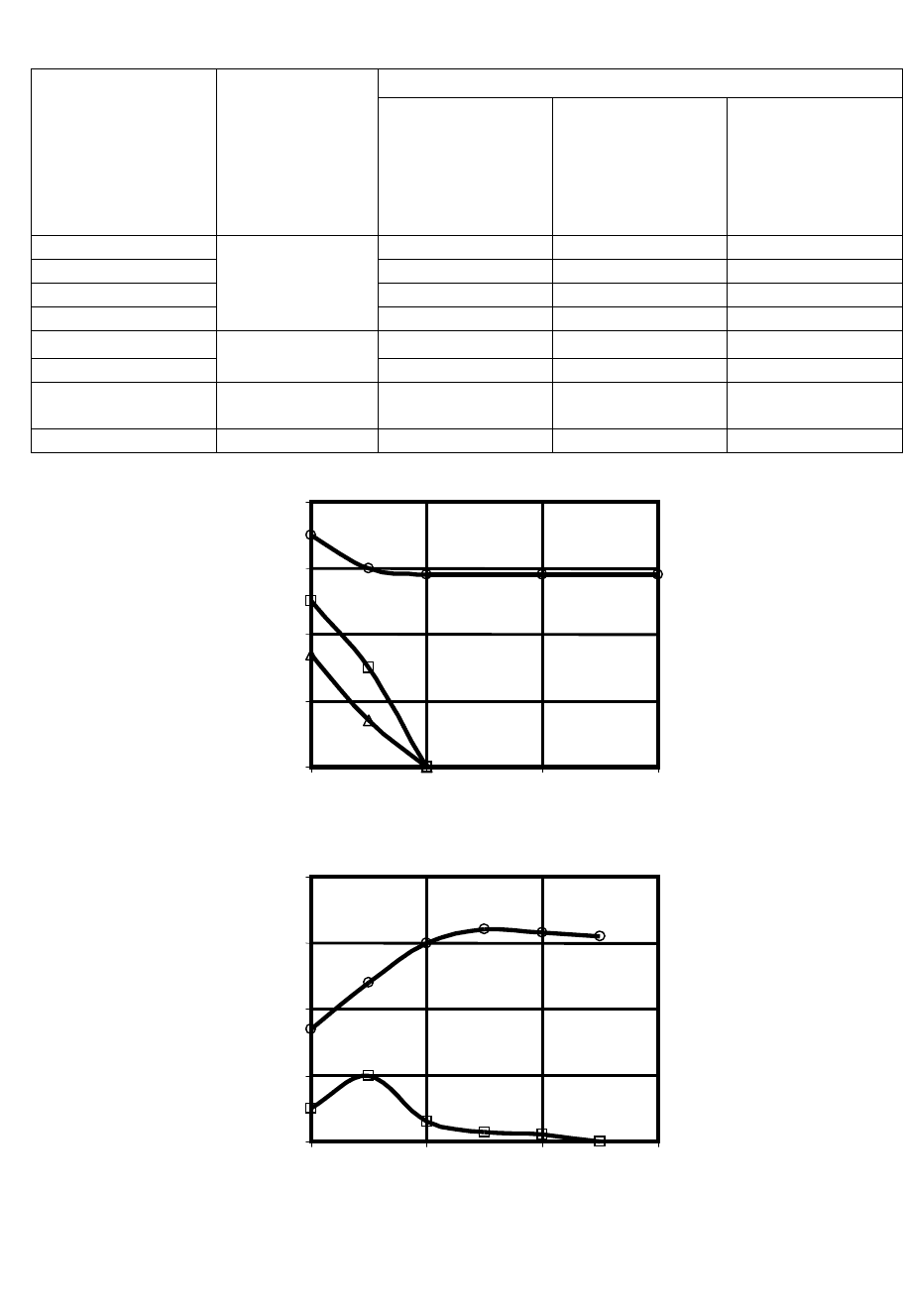

Рис. 5.18. Влияние температуры нагрева под закалку (а) и отпуска (б) на твердость

стали 70Г6АФ:1 - закалка с 800

о

С; 2 - то же с 1150

о

С

В стали 70Г6АФ2 после закалки с температуры 800

о

С отпуск снижает твердость из-за распада

мартенсита. Отпуск этой же стали, закаленной с 1150

о

С, вызывает эффект вторичной твердости,

проявляющийся при 500

о

С. Это связано с распадом остаточного аустенита, количество которого после

высокотемпературной аустенитизации достигает 30 %, и дисперсионным твердением мартенсита.

Увеличение температуры аустенитизации сталей 70Г6АФ и 70Г6АФ2 в выбранном интервале

температур повышает ударную вязкость (КС). Отпуск на нее влияет неоднозначно. Так после закалки с

950

о

С в 70Г6АФ2 КС = 0,4-0,5 МДж/м

2

. Низкий отпуск на 250

о

С 1 ч увеличивает ударную вязкость до

КС = 0,7-0,8 МДж/м

2

, а средний (450

о

С 1 ч) и высокий (600

о

С 1 ч) - ее снижают до 0,3-0,4 МДж/м

2

.

Положительное влияние низкого отпуска можно объяснить уменьшением внутренних напряжений и

стабилизацией до определенного уровня остаточного аустенита по отношению к γ → α″ превращению,

протекающему при испытаниях. Нагрев выше 300

о

С вызывает выделение карбонитридов по границам

зерен, а также распад остаточного аустенита с образованием троостита и/или мартенсита.

Соответственно уменьшается возможность протекания γ → α″ превращения при нагружении и связанной

с этим релаксации напряжений в микрообъемах металла. Хорошее сочетание твердости (HRC 52-54) и

ударной вязкости (КС = 0,7-0,8 МДж/м

2

) может быть, например, получено в стали 70Г6АФ2 после

закалки с 950-1000

о

С и отпуска при 250

о

С, когда в структуре сохраняется до 30 % остаточного

аустенита. Однако в зависимости от предъявляемых требований соотношение мартенсита и аустенита

может быть изменено. В сталях с преимущественно аустенитной структурой режим термообработки

40

45

50

55

60

800

900

1000

1100

1200

t,

°

C

HRC

а

40

45

50

55

60

200

300

400

500

600

t,

°

C

HRC

2

1

б

174

влияет несколько по иному, чем в предыдущей группе. Повышение температуры нагрева под закалку в

исследованном интервале температур вызывает лишь снижение твердости. Так в 130Г6АФ2 после

закалки с 800

о

С твердость составляет HRC 42, а с 1100

о

С – HRC 26. Это обусловлено уменьшением

доли карбонитридов вследствие их растворения в аустените при нагреве и повышением его

стабильности. Отпуск при 500

о

С после закалки с 800-1000

о

С приводит к существенному увеличению

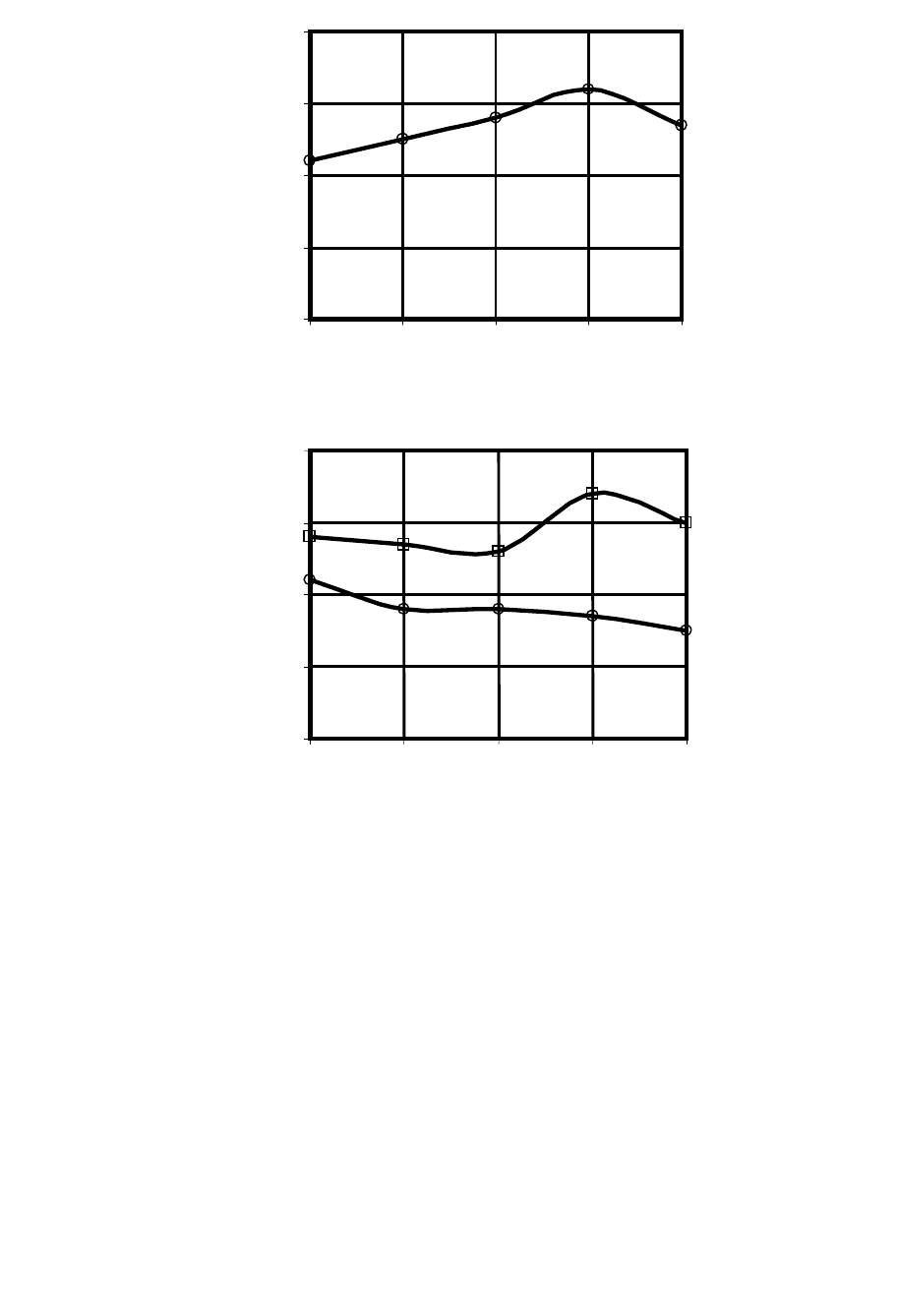

твердости (рис. 5.19, а) [277]. При этой температуре наиболее интенсивно протекает старение, в

результате которого происходит образование троостита. Возможно. присутствие в структуре α-

мартенсита вследствие выделения из аустенита карбонитридов и повышения мартенситной точки

(рис. 5.19, б). При одном и том же режиме термообработки на твердость сталей оказывает влияние их

химический состав. В исследованных пределах C, V, Si ее повышают, что обусловлено

твердорастворным упрочнением и увеличением объемной доли карбонитридов [278].

Рис. 5.19. Влияние температуры отпуска на твердость (а) и количество α-фазы (б)

стали 130Г6АФ2, закаленной с 800

о

С (1), 900

о

С (2). 1000

о

С (3)

Максимальная твердость, которую удается достигнуть после термообработки в исследованных

сталях с исходной аустенитной структурой, составляет HRC 50-52. Для них целесообразна закалка с 900-

1000

о

С. Нагрев до более низких (800

о

С) или более высоких (1100

о

С) температур снижает ударную

вязкость (табл. 5.17).

25

30

35

40

45

50

100

200

300

400

500

600

700

t,

°

C

HRC

1

2

3

а

0

20

40

60

80

100

100

200

300

400

500

600

700

t,

°

C

α

, %

1

2

3

б

175

Таблица 5.17

Влияние температуры нагрева под закалку на твердость и ударную вязкость

стали 130Г6АФ2 после отпуска на 500

о

С 2 ч

Температура нагрева

под закалку,

о

С

Твердость, НRС

Ударная вязкость,

КС, МДж/м

2

800 50,0 0,4-0,5

900 47,5 0,6-0,7

1000 46,0 0,7-0,8

1150 44,0 0,5-0,6

В исследованных сталях за счет термообработки, включающей разложение аустенита на

ферритокарбидную смесь и последующую закалку, может быть измельчено зерно [279], что особенно

важно для литых деталей. После высокого отпуска сталей 100Г6АФ и 130Г6АФ2 полученная

повышенная твердость сохраняется на уровне (НRС ≥ 45) длительное время (15 ч) при 550-600

о

С. Это

имеет значение при использовании данных сталей для работы при повышенных температурах.

Испытания на износ по схеме колодка - ролик свидетельствуют о том, что стали с карбонитридным

упрочнением после термообработки на твердость HRC 48-50 превосходят по износостойкости У10,

110Г13Л и близки к XI2M (табл. 5.18).

Таблица 5.18

Износостойкость исследованных сталей по схеме колодка – ролик

Сталь

Относительная

износостойкость, ε

У10 1,0

70Г6АФ2 3,1

120Г8АФ1 2,1

130Г6АФ2 2,5

XI2M 2,0

110Г13Л 1,6

Сталь 130Г6АФ2 была использована для изготовления пуансонов пробивки отверстий в листовых

заготовках из стали 09Г2С толщиной 12 мм. Их эксплуатационная стойкость в 1,5-2 раза превысила

таковую у серийных, изготовленных из У10. Повышенная износостойкость Fe-Мn-V-C стали

обусловлена высокой твердостью, теплостойкостью мартенсита, способностью к наклепу аустенита (его

количество составляет 15-20 %), превращением γ → α″ при изнашивании (рис. 5.20), присутствием в

структуре дисперсных карбидов ванадия.

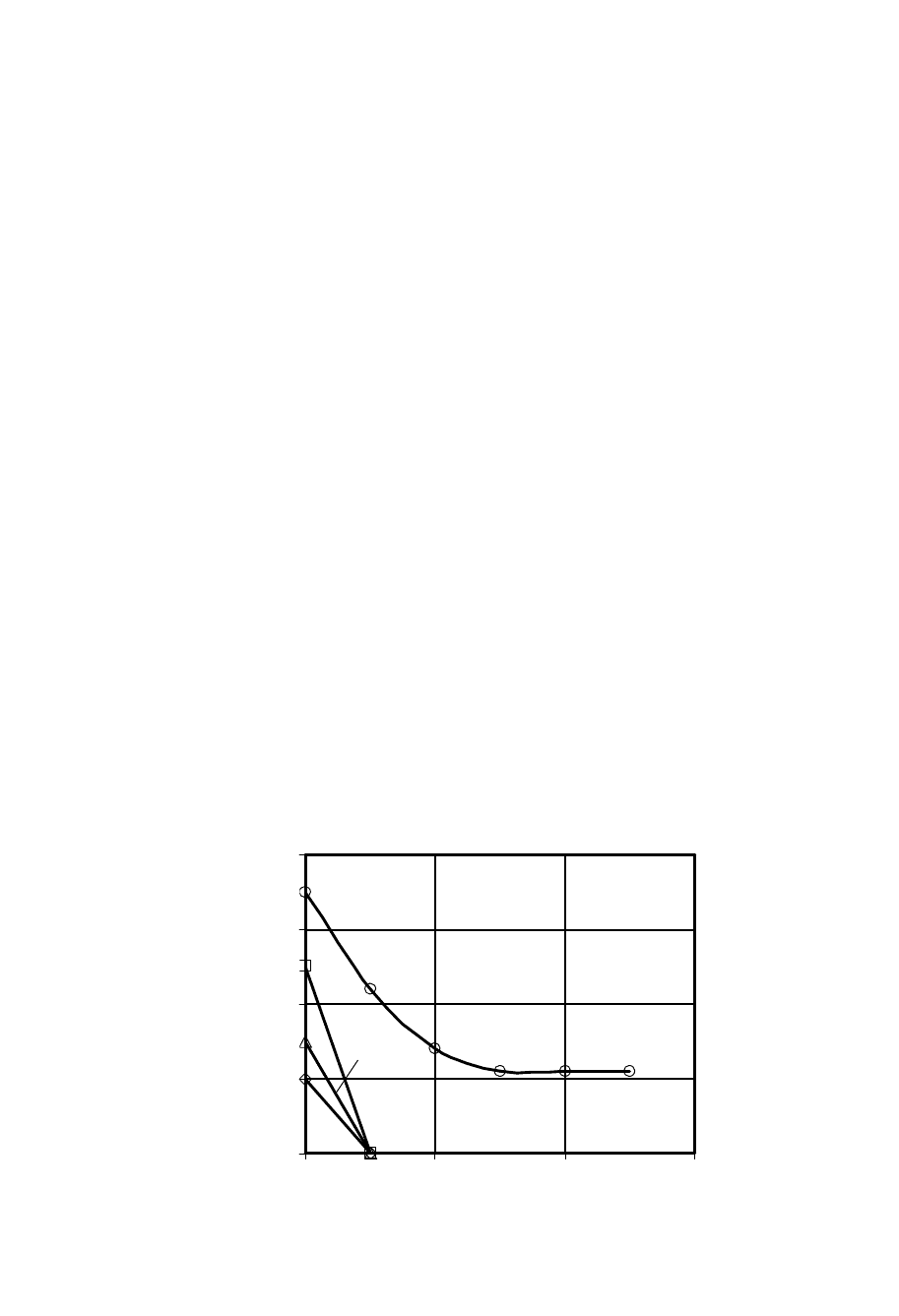

Рис. 5.20. Изменение фазового состава стали 130Г6АФ2 в процессе испытаний на износ

(закалка с 900

о

С и отпуск при 500

о

С 1 ч): 1 - α″-; 2 - γ-фаза; 3 - ε-мартенсит

0

20

40

60

80

0 10 20

30 40

50 60

τ

, мин

α

″

,

γ

ε, %

1

2

3

176

В работе [280] исследовалась износостойкость при сухом трении скольжении литых сталей 70Г6ФЛ

и 130Г6ФЛ. Контртелом служила сталь 40Х твердостью HRC 55-67. Эталоном являлась 110Г13Л.

Наиболее высокую износостойкость имела 130Г6ФЛ после закалки с 900

о

С и отпуска при 650

о

С 1 ч.

Этому соответствовал наибольший прирост микротвердости на поверхности после изнашивания (∆Н

◊0,980

∼ 2000 МПа). Согласно рентгеновским данным при этом образовалось 40 % мартенсита деформации, что

подтверждается металлографическими исследованиями. В 70Г6ФЛ после закалки с 900

о

С и отпуска

200

о

С 1 ч износостойкость существенно ниже, чем в предыдущем случае, хотя по исходной твердости

она мало отличалась от 130Г6ФЛ. Это объясняется тем, что в этой стали прирост микротвердости не

превышал ∆Н

◊0,980

∼ 300 МПа, поскольку в ней образование мартенсита деформации составляет 10 %.

Приведенные данные позволили заключить, что сопротивление изнашиванию существенно зависит от

количества и степени стабильности аустенита по отношению к деформационному мартенситному

превращению. Сталь 110Г13Л имела более низкую износостойкость, чем исследованные с более низким

содержанием марганца и дополнительно легированные ванадием. Из стали 130Г6ФЛ были выплавлены

опытные ролики для чугуноразливочной машины Макеевского металлургического комбината. Однако в

некоторых из них появились трещины, явившиеся следствием распада аустенита с образованием

троостита при замедленном охлаждении отливок. В связи с этим содержание марганца было увеличено

до 8 %, а углерода снижено до 1,2 %, что повысило сопротивление аустенита к распаду. Сталь 120Г8ФЛ

была внедрена вместо 110Г13Л для изготовления роликов, что повысило их долговечность в 1,5 раза

[280]. В тех случаях, когда нежелательно проводить после закалки отпуск при 650

о

С, снижающий

ударную вязкость исследованных сталей, его следует осуществлять лишь для поверхностного слоя,

сохраняя в сердцевине преимущественно аустенитную структуру. Другим направлением, позволяющим

получать различные свойства поверхности и сердцевины, является использование низкоуглеродистых

цементуемых Fе-Мn сталей, содержащих ≤ 0,12 % С, 6-12 % Мn. Они могут быть дополнительно

легированы другими элементами, в частности, 0,5-2 % V. В этом случае удается получить высокий

уровень прочностных свойств (σ

0.2

≥ 900 МПа, σ

B

≥ 1200 МПа) при достаточной пластичности (δ ≥ 10 %,

ψ ≥ 30 %), ударной вязкости сердцевины (KCU ≥ 0,9 МДж/м

2

) и износостойкость высокоуглеродистого

поверхностного слоя, имеющего метастабильный аустенит, армированный карбидами или

карбонитридами [281-286].

5.2.4. Малоуглеродистые хромомарганцевые стали переходного и аустенитного классов

В работе [269] исследовалась относительная износостойкость (ε

И

) при сухом трении

хромомарганцевых сталей с метастабильным аустенитом 07Х9АГ8МД2ФС, 10Х10АГ8МД2ФС,

20Х13АГ10МД2ФС, в которых варьировалось содержание углерода и соответственно стабильность

аустенита для выяснения роли развития γ → α″ превращения в процессе изнашивания трущихся

поверхностей. Их износостойкость сравнивалась с таковой у 30Х10Г10, 17ГС, Ст3, 45, применяемых для

различных деталей, а также наплавленный металл, полученный с использованием электродов УОНИ 13-

45. Испытания проводились на машине МИ-1M по схемам колодка - ролик и ролик – ролик. Их режимы:

давление (Р), скорость скольжения (V), путь трения (l) приведены в табл. 5.19. Контртелом при

испытаниях образцов служила сталь М76 (HB 240). Температура нагрева контролировалась термопарой,

приваренной к образцу. Фазовый состав определялся на феррометре ФА-1.

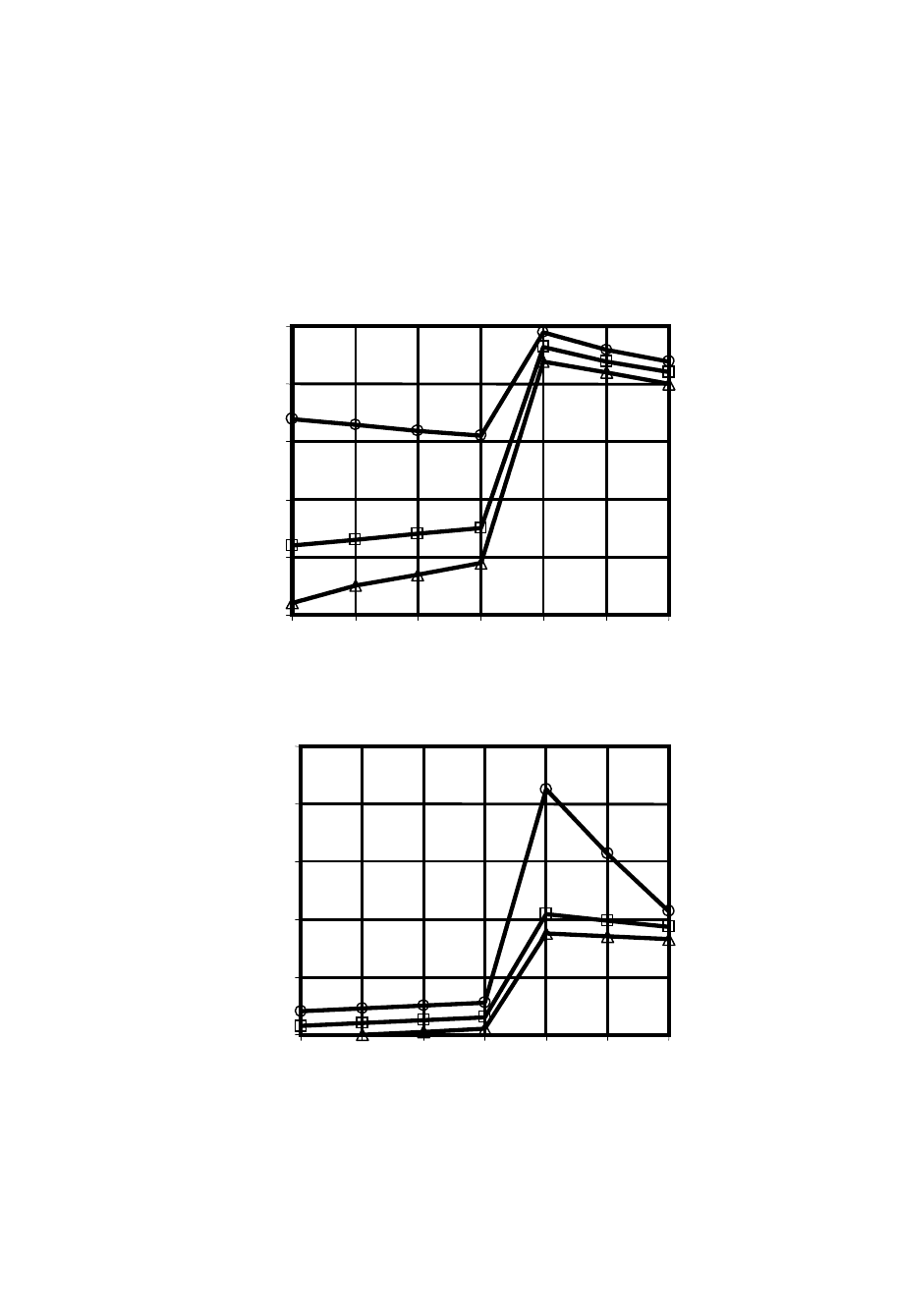

Испытания по режиму 1 показали, что наибольшую износостойкость имеет аустенитная сталь

20Х10АГ8МД2ФС, а наименьшую - 07Х9АГ8МД2ФС с преимущественно мартенситной структурой.

Определение фазового состава в поверхностных слоях образцов, испытанных по режиму 1 (температура

нагрева образцов не превышала 50

о

С), позволило заключить, что прирост мартенсита в

07Х9АГ8МД2ФС самый небольшой, поскольку в ней очень мало остаточного аустенита (∼ 20 %). В

аустенитных метастабильных сталях 10Х10АГ8МД2ФС и 20Х10АГ8МД2ФС он значительно выше (рис.

5.21, а). Это позволяет сделать вывод о важной роли деформационного мартенситного превращения при

изнашивании в отсутствие значительного нагрева металла на поверхности трения. Положительное

влияние углерода на повышение износостойкости второй стали по сравнению с первой обусловлено тем,

что он, несмотря на некоторую стабилизацию аустенита, усиливает способность его к наклепу в процессе

трения, увеличивает твердость мартенсита деформации и активизирует динамическое старение. Важно

подчеркнуть, что все исследованные хромомарганцевые стали по уровню износостойкости значительно

превосходят 17ГС, Ст3, 45, а 20Х13АГ10МД2ФС - 30Х10Г10 (табл. 5.19).

177

Таблица 5.19

Износостойкость исследованных сталей при различных условиях испытаний

Относительная износостойкость, ε

И

Сталь и

наплавочный

материал

Обработка

(режим 1)

трение

скольжения:

V = 0,I3 м/сек,

Р = 30 МПа,

l = 1000 м

(режим 2)

трение

скольжения:

V = 0,98 м/сек,

Р = 2,2 МПа;

l = 1000 м

(режим 3)

трение качения:

V = 0,09 м/сек;

Р = 320 МПа

07Х9АГ8МД2ФС 3,3 5,0 6,1

10Х10АГ8МД2ФС 5,0 8,0 10,3

20Х13АГ10МД2ФС

7,4 10,0 9,8

30Х10Г10

закалка с 1100

о

С

в воде

6,3 – –

17ГС 1,3 – –

Ст3

нормализация

с 930

о

С

0,9 – –

45

сорбитизация

с 860

о

С

2,2 - –

УОНИ 13-45 наплавка 1,0 1,0 1,0

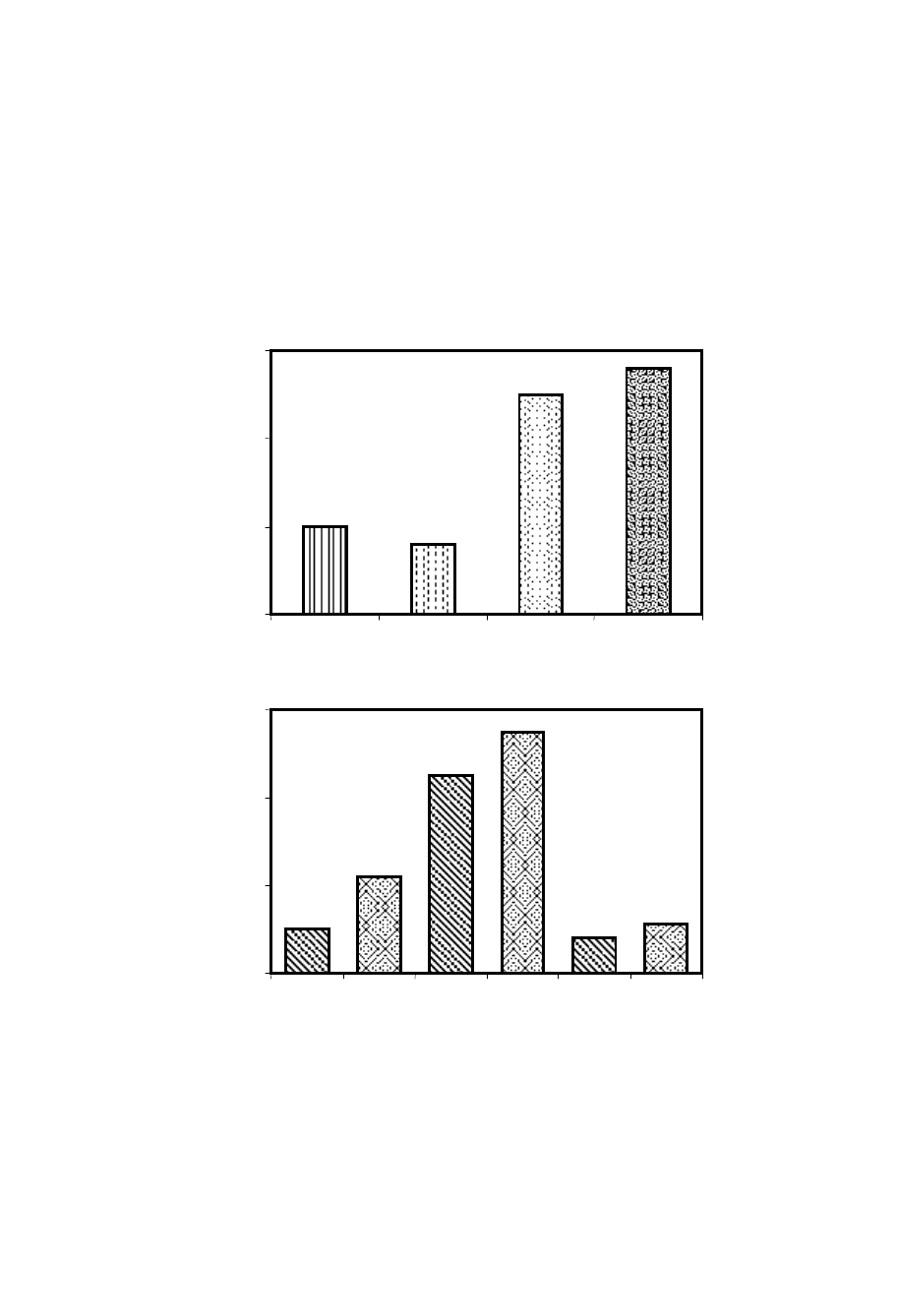

Рис. 5.21. Изменение количества мартенсита по мере удаления от поверхности

при трении скольжения в исследованных метастабильных аустенитных сталях (закалка с 1100

о

С):

режим 1 (а) - 1 - 07Х9АГ8МД2ФС; 2 - 10Х10АГ8МД2ФС; 3 - 20Х13АГ10МД2ФС;

режим 2 (б) - 1 - 07Х9АГ8МД2ФС; 2 - 10Х10АГ8МД2ФС

0

10

20

30

40

0

1 2

3

h, мм

α

′

,

α″, %

1

2

3

а

0

10

20

30

40

0

1 2

3

h, мм

α′,

α", %

1

2

б

178

При испытании по схеме колодка - ролик в случае значительно большей скорости скольжения

(0,98 м/сек), чем в предыдущем случае (режим 2), разогрев увеличивается, что снижает интенсивность

γ → α″ превращения при трении. В стали 07Х9АГ8МД2ФС, в которой мартенсит присутствует уже после

закалки, его количество в поверхностном слое уменьшается (рис. 5.21, б). Это можно объяснить

протеканием обратного α′ → γ перехода и стабилизацией аустенита к мартенситному превращению при

последующем охлаждении. Этому соответствует и уменьшение микротвердости. В 10Х10АГ8МД2ФС

количество мартенсита по мере удаления от поверхности трения изменяется по кривой с максимумом,

который наблюдается на расстоянии ∼ 0,5 мм (рис. 5.21, б). На поверхности вследствие ее нагрева

образование мартенсита затруднено. По мере удаления от поверхности температура снижается, и в зоне

возникновения значительных внутренних напряжений γ → α″ превращение получает большее развитие.

В стали 20Х13АГ10МД2ФС с более стабильным аустенитом, чем в 10Х10АГ8МД2ФС, при скорости

скольжения 0,98 м/сек мартенсит вообще не образуется. Это является следствием того, что поверхность

нагревается до температуры, превышающей М

Д

. Следует отметить, что, несмотря на отсутствие γ → α″

превращения, 20Х13АГ10МД2ФС обладает наиболее высокой износостойкостью из трех исследованных.

В случае испытания по 2 режиму, когда роль деформационного мартенситного превращения снижается,

основное значение приобретает способность к наклепу аустенита, зависящая от концентрации в нем

углерода [269].

Исследование износостойкости сталей в условиях трения качения по схеме ролик - ролик при

повышенном давлении и относительно малой скорости проскальзывания (режим 3) показывает, что сталь

20Х13АГ10МД2ФС, несмотря на более высокое содержание углерода, чем в 10Х10АГ8МД2ФС, мало

отличается от нее по износостойкости (табл. 5.19). Это можно объяснить большей интенсивностью

γ → α″ превращения при нагружении во второй стали, что компенсирует более низкое содержание

углерода. Наименьшая износостойкость у 07Х9АГ8МД2ФС, в которой при испытании прирост α″ мал.

Последнее позволяет заключить, что при повышенном давлении, когда разогрев незначителен,

деформационное мартенситное превращение играет важную роль в увеличении сопротивления

разрушению при изнашивании. Стали с метастабильным аустенитом при испытании по режиму 3 почти

на порядок превышают по износостойкости металл, наплавленный электродами УОНИ 13-45.

Изучалось влияние отпуска на износостойкость сталей 10Х10АГ8МД2ФС и 20Х13АГ10МД2ФС.

Испытания проводились по схеме колодка – ролик (режим 1). Температура отпуска составляла 450 и

700

о

С 3 ч. Ему предшествовала закалка с 1100

о

С в воде. Изучение фазового состава поверхностных

слоев образцов показало, что после отпуска при 450

о

С прирост мартенсита деформации несколько

меньше, чем после закалки. Напротив, отпуск при 700

о

С увеличивает его прирост (рис. 5.22). Особенно

это проявляется, если отпуску предшествовала ХПД. Отпуск при 450

о

С несколько снижает

износостойкость в результате стабилизации аустенита, а его дестабилизация при 700

о

С, напротив, ее

увеличивает. Последнее связано также с упрочнением аустенита за счет выделения карбидов

(карбонитридов).

0

10

20

30

40

0 1 2 3

h, мм

α

", %

4

3

2

1

Рис. 5.22. Изменение количества мартенсита по мере удаления от поверхности при трении

скольжения (режим 1) в стали 10Х10АГ8МД2ФС после закалки с 1100

о

С и отпуска:

1 - закалка; 2 - 1 + отпуск 450

о

С 3 ч; 3 -1 + 700

о

С 3 ч; 4 – 1 + ХПД ε

Д

= 20 % + 700

о

С 1 ч

179

Для стали 10Х10АГ8МД2ФС это иллюстрирует рис. 5.23, а [269, 287]. В 20Х13АГ10МД2ФС после

отпуска при 700

о

С еще в большей степени проявляется эффект дисперсионного твердения и

дестабилизация аустенита, что повышает ее износостойкость по сравнению с предыдущей. Cталь

20Х13АГ10МД2ФС по износостойкости превосходит в 1,7 раза 30Х10Г10. В закаленном состоянии это

различие проявляется в меньшей мере. Повышает износостойкость также предварительная ХПД (рис.

5.23, б). Это можно объяснить увеличением плотности дислокаций и интенсификацией γ → α″

превращения при изнашивании. Еще в большей степени удается повысить износостойкость после

совместного применения деформации (ε

Д

= 20 %) и старения (700

о

С 2 ч), рис. 5.23, а. В результате такой

обработки в структуре присутствует 12 % мартенсита. После испытаний в течение I ч количество

мартенсита в поверхностном слое глубиной до 0,5 мм возрастает до ~ 40 %. Важно подчеркнуть, что

старение и предварительная деформация могут не только повышать износостойкость, но и снижать ее.

Последнее обнаруживается при трении, вызывающем существенный разогрев поверхности, в результате

чего происходит превращение образовавшегося при предварительной обработке мартенсита в аустенит

[269, 287].

Рис. 5.23. Влияние отпуска после закалки с 1100

о

С на износостойкость (режим 1) стали

10Х10АГ8МД2ФС (а): 1 - закалка; 2 – 1 + 450

о

С 3 ч; 3 – 1 +700

о

С 3 ч;

4 - 1 + ХПД ε

Д

= 20 % + 700

о

С 1 ч; влияние ХПД ε

Д

= 20 % и отпуска 700

о

С 1 ч после закалки с

1100

о

С на износостойкость сталей (б) 10Х10АГ8МД2ФС (1, 2), 20Х13АГ10МД2ФС (3, 4),

07Х9АГ8МД2ФС (5, 6): 1, 3, 5 - закалка; 2, 4, 6 – деформация и отпуск

Полученные данные были использованы при разработке наплавочного материала (порошковой ленты

ПЛН-4) для повышения износостойкости крановых колес [288]. В наплавленном металле обеспечивается

получение состава 15Х12АГ10МДФС, обладающего хорошим комплексом механических свойств (σ

0,2

≥

500 МПа, σ

В

≥ 700 МПа, δ ≥ 10 %, ψ ≥ 27 %, KCU ≥ 0,4 МДж/м

2

), превосходя по прочностным и

пластическим характеристикам уровень, получаемый при наплавке 30Х10Г10 (σ

0,2

~ 350 МПа,

σ

В

∼ 630 МПа, δ ~ 5 %, ψ ∼ I5 %). Долговечность крановых колес и цапф сталеразливочных ковшей,

0

1

2

3

1 2

3

4

ε

и

а

0

2

4

6

1 2

3

4

5

6

ε

и

б

180

наплавляемых лентой ПЛН-4, возросла более чем в 2 раза. Важным достоинством нового материала

является его хорошая технологичность, а именно: возможность проведения наплавки без подогрева,

более высокая (на 30 %) производительность, чем при использовании проволоки. Кроме того, нагрев для

снятия внутренних напряжений, проводимый при 650-700

о

С, обусловливает дисперсионное твердение

аустенита и дополнительное повышение износостойкости наплавленного металла.

На принципе получения в наплавленном слое структуры метастабильного аустенита были

разработаны и другие наплавочные материалы [289-295]. Один из них [290] внедрен на

Константиновском металлургическом заводе им. М.В. Фрунзе для упрочнения прижимных плит

автоматических калибровочных линий. Эксплуатационная стойкость деталей увеличилась в 2 раза.

Несомненный интерес представляло выяснение возможности замены никельсодержащей

аустенитной стали, применяющейся в качестве износостойкого наплавочного материала для валков

горячего деформирования, работающих при повышенных (600-800

о

С) температурах, на безникелевую

хромомарганцевую сталь. Учитывая, что последняя вследствие более низкой энергии дефектов упаковки

должна иметь соответственно и более низкую температуру рекристаллизации, вводили легирующие

элементы: V, Al и N, образующие нитриды, затрудняющие процесс рекристаллизации и увеличивающие

сопротивление пластической деформации аустенита. Не исключено, что при эксплуатации происходит

динамическое старение, дополнительно его упрочняющее. Кроме указанных элементов вводился

кремний, увеличивающий сопротивление окислению при рабочих температурах. Для дополнительного

упрочнения за счет боридов проводилось легирование бором. В результате в наплавленном слое

обеспечивалось получение безникелевой аустенитной стали 10Х13АГ12ФСЮР (0,12 % С, 12-14 % Сr,

10-15 % Мn, 0,3-0,6 % V, 0,5-1,2 % Si, 0,08-0,15 % N, 0,08-0,2 % Al, 0,01-0,10 % В). Совместно с

отраслевой лабораторией наплавки ЖдМИ (ПГТУ) разработана порошковая проволока ПП-35-ЖН [291,

293]. Она внесена в ГОСТ 126101-84 (ПП-Нп-12Х12Г12ФС). Наплавленный порошковой проволокой

ПП-35-ЖН металл превосходит, наплавленный никельсодержащей проволокой Св-08Х21Н10Г6, табл.

5.20.

Таблица 5.20

Характеристики наплавленного металла 10Х13АГ12ФСЮР и 08Х21Н10Г6

Наплавленный металл

Характеристика

10Х13АГ12ФСЮР 08Х21Н10Г6

Износ наплавленного металла при 600

о

С и

давлении 15 МПа (время испытания 1 ч), мг

4,2-4,4 23,9-29,7

Количество циклов нагрев - охлаждение

до появления трещин

930-1080 440-620

Твердость HRB при 20

о

С 100-110 82-88

Твердость НRB при 600

о

С 80-89 66-73

Металл, наплавленный проволокой ПП-35-ЖН, обладает более высокими эксплуатационными

свойствами, чем Св-08Х21Н10Г6, что подтверждено промышленной эксплуатацией (табл. 5.21) [291].

Таблица 5.21

Длительность работы валков и число прокатанных труб при наплавке

проволоками ПП-35-ЖН и Св-08Х21Н10Г6*

Диаметр прокатываемой трубы, мм

8 10 12 Марка наплавленного металла

A Б A Б А Б

10Х13АГ12ФСЮР 69 1396 67 1590 79 2018

08Х21Н10Г6 45 907 47 1120 48 1225

* А - длительность работы валков, ч; Б - количество прокатанных труб, т.

Анализ стойкости валков пилигримовых станов, эксплуатировавшихся в течение трех лет на ОАО

«МК им. Ильича» показал, что средний срок их службы после наплавки проволокой ПП-35-ЖН в 1,40-

1,65 раза больше, чем после наплавки Св-08Х21Н10Г6 [291]. В первом случае значительно меньше износ

и трещины разгара на калибрующих и полирующих участках валков, что повышает качество труб. По