Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

141

приросту мартенсита в процессе испытания соответствует и большая пластичность. В 10Х13Г8 уже

после деформации на 10 % относительное удлинение не превышает 2 %.

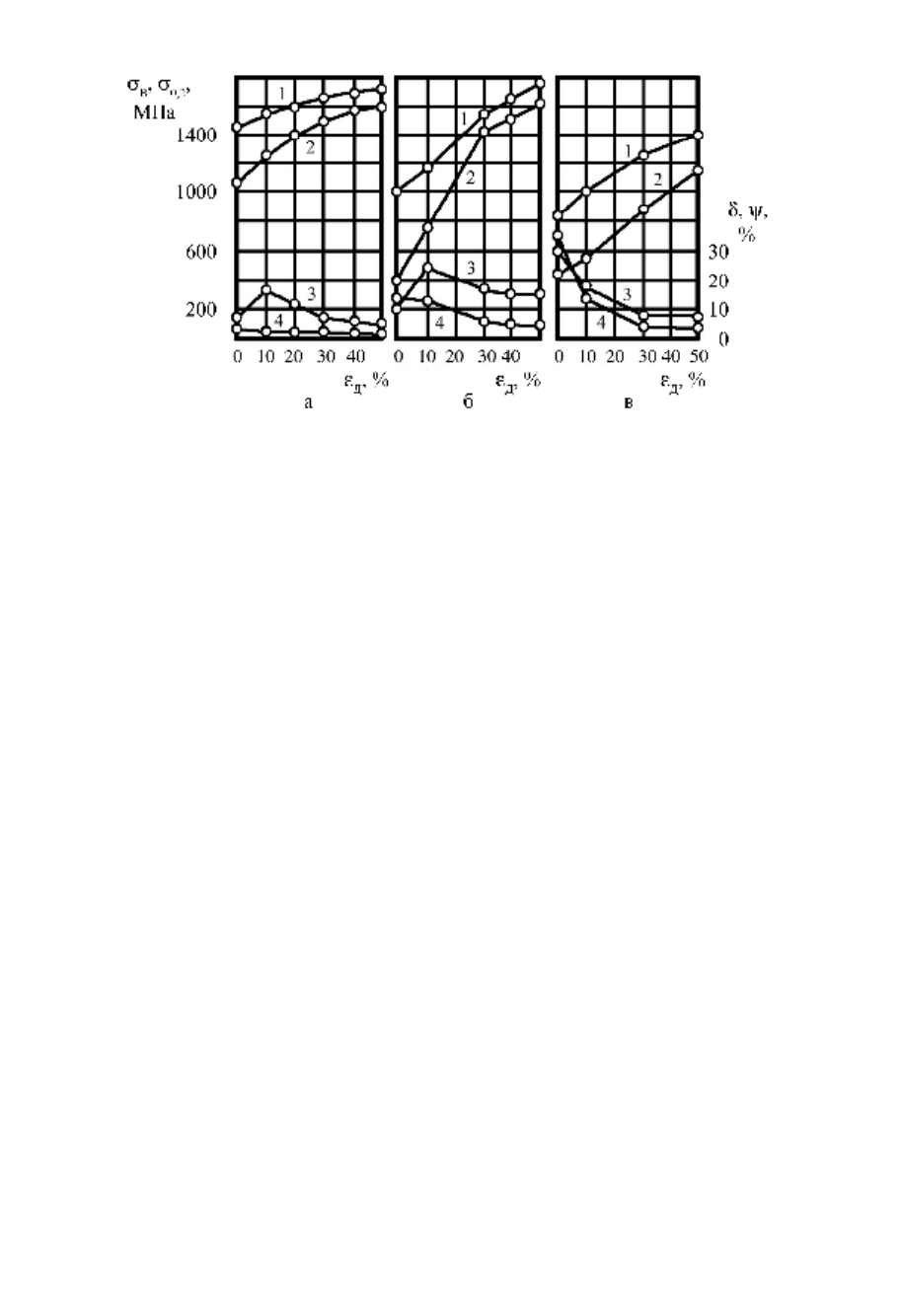

Рис. 4.14. Влияние степени ХПД на механические свойства сталей 10Х13Г12 (а),

30Х13Г12 (б), 50Х13Г12 (в): 1 – σ

В

; 2 – σ

0,2

; 3 – δ; 4 – ψ

В сталях с повышенной стабильностью аустенита (50Х13Г12) происходит существенное снижение

пластичности (δ, ψ) при увеличении степени ХПД (рис. 4.14, в). В зоне разрыва образцов,

предварительно деформированных на 50 %, прирост мартенсита не превышает 5 %. Аналогичная

зависимость обнаруживается и в 30Х10АГ8М3Д2ФС [223, 224]. Наилучшее сочетание прочностных и

пластических свойств после больших обжатий (50 %) при предварительной ХПД (рис. 4.14) можно

получить лишь в сталях с определенной стабильностью аустенита после закалки. Мартенсит в них

образуется при деформации со степенями, превышающими 10 %. Наиболее высокая интенсивность

образования мартенсита составляет 2,5. Степень деформации предварительной ХПД для каждой стали

необходимо выбирать с учетом стабильности аустенита после закалки. В 10Х10АГ8МД2ФС после

обжатия 20 % обеспечивается повышенный уровень прочностных свойств (σ

0,2

= 1100 МПа, σ

В

=

1450 МПа) и пластичности (δ = 27 %). При ХПД с обжатием 30 % σ

В

увеличивается до 1800 МПа при

сохранении достаточной для ряда случаев пластичности (δ = 6 %). Аналогичный уровень свойств

получен в сталях 10Х13Г12, 20Х13Г12 после обжатия 50 %. В общем случае степень обжатия при ХПД

необходимо выбирать такой, чтобы она соответствовала величине участка I или началу участка II МКД, а

основной участок II, а также участки III и IV получили развитие в процессе нагружения при

последующих механических испытаниях на растяжение. В том случае, когда химический состав стали не

обеспечивает получение требуемой стабильности аустенита, и она сильно отличается от оптимальной,

перед ХПД необходимо изменить в нужном направлении способность аустенита к образованию

мартенсита деформации. Эго можно обеспечить, например, предварительной термической обработкой.

ХПД следует использовать также для управления стабильностью аустенита и соответственно свойствами

сталей. ХПД волочением часто применяется для получения высокопрочной проволоки. Известно, что

хромомарганцевые стали сильно наклёпываются; что существенно затрудняет волочение. Для снижения

склонности к наклепу в качестве легирующего элемента используют никель, который дорог. Нами

изучалось влияние алюминия и меди на свойства сталей типа 30Х13Г8 после волочения. Стали

30Х13Г8Д2 и 30Х13Г8Ю2 удается деформировать с обжатиями 70 % без промежуточных отжигов и

обеспечить хороший комплекс прочностных и пластических свойств. Например, проволока диаметром

1,6 мм из 30Х13Г8Ю2, полученная волочением при нормальной температуре с суммарным обжатием

70 %, имеет значение σ

В

= 2070 МПа, она выдерживает 3 перегиба и 18 скручиваний [195].

4.3.2. Влияние деформации при повышенных температурах

Проведенные исследования [8, 13, 222] показывают, что в зависимости от состава хромомарганцевых

сталей и режима предварительной деформации при повышенных температурах может наблюдаться как

стабилизация, так и дестабилизация аустенита [225]. В том случае, когда сталь характеризуется МКД,

142

имеющей II, III и IV участки, а деформация проводится при температурах ниже

α

′′

Д

M , в результате чего

значительно уменьшается протяженность II участка или он исчезает совсем, происходит снижение

интенсивности γ → α″ превращения при последующем нагружении. Это обнаруживается в сталях

10Х14Г8 и 08Х10АГ8МД2ФС после деформации в интервале 100–200

o

С [196]. Так во второй стали в

результате деформации при 100

о

С с обжатием 40 % образуется 70 % мартенсита. МКД после такой

обработки в процессе последующей испытательной деформации имеет преимущественно IV участок,

который характеризует завершение мартенситного превращения при деформации. Повышение

устойчивости аустенита происходит и в том случае, когда деформация проводится выше температуры

α

′′

Д

M (300–500

о

С). Чем больше в стали углерода, тем при меньших обжатиях в указанном

температурном интервале проявляется стабилизация аустенита. В стали 10Х13Г12 повышение

устойчивости аустенита наблюдается после обжатий 80 %, а в 30Х13Г12 - после деформации со степеням

50 %. В подобной стали с 0,5 % С максимальное обжатие, после которого проявляется стабилизация

аустенита, не превышает 20 %. Повышению его устойчивости соответствует формирование ячеистой

дислокационной субструктуры, обусловленной увеличением ЭДУ. У стали 10Х10АГ8МД2ФС после

закалки с 1100

o

С она равна 0,009 Дж/м

2

, а деформация на 5–10 % при 300–400

o

С увеличивает ЭДУ до

0,020 Дж/м

2

[194]. Если в стали после закалки образуется большое количество α′, а МКД характеризуется

малой протяженностью II участка, III и IV, то ТПД, уменьшающая долю мартенсита охлаждения в

структуре, приводит при последующем нагружении к активизации γ → α″ превращения, что

характеризуется увеличением угла наклона II участка к оси абсцисс (рис. 4.15). Реализуется случай,

когда аустенит стабилизируется по отношению к γ → α′ превращению и дестабилизируется - к γ → α″

[225]. Такое неоднозначное влияние ТПД можно объяснить действием двух факторов. С одной стороны,

в деформированном аустените вследствие возникновения дефектов структуры и повышения его

прочностных свойств образование мартенсита охлаждения затрудняется. Этому способствует

закрепление дислокаций сегрегациями атомов и дисперсными частицами. С другой стороны, деформация

при повышенных температурах приводит к увеличению числа потенциальных зародышей мартенсита,

что должно интенсифицировать γ → α″ превращение при последующем нагружении. Аналогичный

эффект наблюдается в аустенитных сталях, когда теплая деформация проводится ниже

α

′′

Д

M и вызывает

появление дефектов упаковки, ε–фазы и небольшого количества мартенсита [196]. Важную роль в

дестабилизации аустенита играет также динамическое старение. Выделение карбидов при деформации

может происходить даже в сталях с относительно невысоким содержанием углерода (£ 0,1 %) [194].

Динамическое старение и связанная с ним активизация мартенситного превращения проявляется тем в

большей мере, чем выше концентрация углерода, степень деформации и температура в исследованном

интервале.

В работе [226] обнаружена активизация мартенситного превращения при нагружении в случае

образования в аустените развитой полигональной субструктуры. Поскольку факторы, вызывающие

стабилизацию и дестабилизацию аустенита, являются конкурирующими, результат зависит от того,

какой из них после конкретной обработки оказывается превалирующим. Деформация при повышенных

температурах неоднозначно влияет и на механические свойства. В низкоуглеродистых сталях, в

структуре которых после закалки наряду с аустенитом присутствует α′-мартенсит, предварительная ТПД

выше

α

′′

Д

M уменьшает количество последнего, приводит к снижению предела текучести и повышению

пластичности. Это не согласуется с общепринятым представлением о том, что ТПД вызывает только

упрочнение стали. При больших степенях деформации, выше

α

′′

Д

M , когда происходит дестабилизация

аустенита в результате динамического старения и сильное его упрочнение, происходит повышение

прочностных свойств и снижение пластических [225]. Аналогичная закономерность обнаружена и в

сталях 10Х13Г8, 10Х13Г10, 10XI3Г12.

143

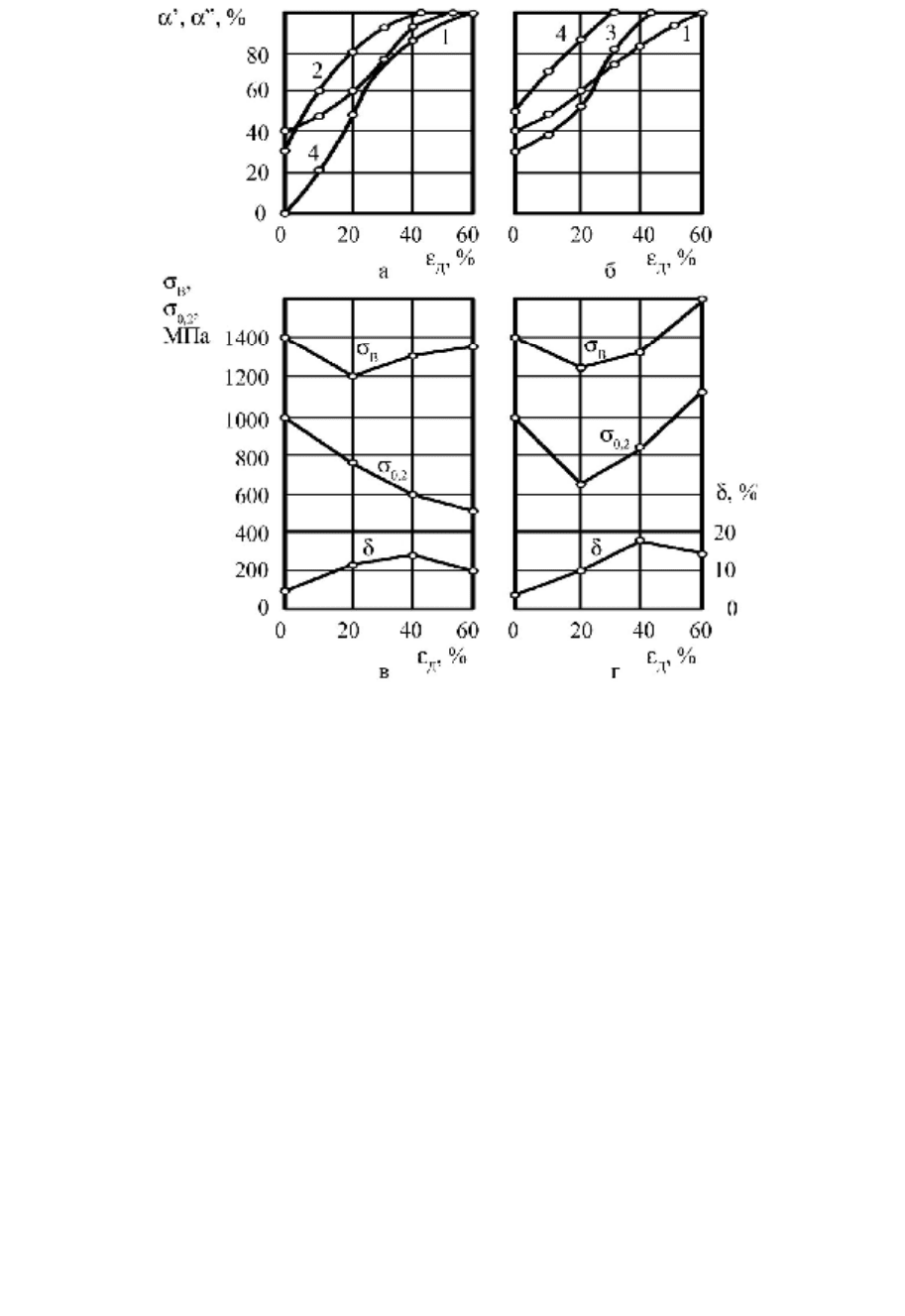

Рис. 4.15. Влияние предварительной ТПД при 200

о

С (а, в) и 600

о

С (б, г) на развитие γ → α″

превращения при последующем нагружении и механические свойства стали 10Х14АГ6Д2 (в, г):

1 – нормализация с 1000

o

С; 2, 3, 4 – то же, что 1 и ТПД со степенями соответственно: ε = 20, 40, 60 %

В аустенитных сталях, характеризующихся повышенной стабильностью аустенита (30Х13Г12,

50Х13Г12), теплая деформация должна быть направлена на упрочнение аустенита и его дестабилизацию.

Рассмотрим это на примере стали 50Х13Г12, имеющей на МКД после закалки лишь участок I. Ее

деформация при 500

о

С с обжатием 80 % приводит к формированию развитой ячеистой субструктуры и

выделению карбидов. Последнее интенсифицирует γ → α″ превращение при испытании механических

свойств растяжением. Это позволяет получить высокий уровень свойств: σ

0,2

= 1450 МПа, σ

В

=

1620 МПа, δ = 8 %, ψ = 20 %, KCU = 0,8 МДж/м

2

. Эффективной является деформация подобных сталей

на 50–80 % при 800

о

С. Хотя уровень свойств при этом ниже, чем в предыдущем случае, но легче

осуществима сама деформация. После нее при 800

о

С с обжатием 50 % в 50Х13Г8 получены

механические свойства: σ

0,2

= 930 МПа, σ

В

= 1350 МПа, δ = 10 %, ψ = 18 %. Уровень прочностных

свойств значительно выше, чем после закалки (σ

0,2

= 450 МПа, σ

В

= 880 МПа). Температура деформации

может быть еще выше (900

о

С) при условии, что не происходит рекристаллизация аустенита. Для этого в

состав сталей необходимо вводить сильные карбидообразующие элементы (например, ванадий) [201,

211]. Из полученных данных следует, что режим упрочнения обязательно должен назначаться с учетом

исходной стабильности аустенита и ее изменения под влиянием теплой деформации.

4.4. Влияние комбинированных обработок

В работах [220, 222, 227] изучено влияние комбинированных обработок (ХПД и

последеформационный нагрев) на развитие мартенситного превращения при последующем нагружении и

механические свойства хромомарганцевых сталей. Исследованы стали 07Х15АГ13, 20Х10Г10,

144

30Х10Г10. ХПД сталей 07Х15АГ13 и 20Х10Г10, как до нагрева, так и после него, проводилась

кручением, а 30Х10Г10 – прокаткой в ручьевом стане. Кратковременный нагрев деформированных

образцов до температуры ε → γ и α → γ превращений осуществлялся в соляной и свинцовой ваннах. В

зависимости от химического состава, степени предварительной ХПД, и режима последующего нагрева в

самом общем случае может наблюдаться как стабилизация, так и дестабилизация аустенита по

отношению к образованию ε– и α″–фаз при последующей деформации. Нагрев при 150

о

С

продолжительностью до 8 ч и кратковременный нагрев при 450

o

С стабилизируют аустенит (рис. 4.16). В

случае кратковременного нагрева на 700

о

С низкоуглеродистой стали 07Х15АГ13 наблюдается

стабилизация аустенита, степень которой уменьшается с увеличением выдержки при температуре

нагрева. В 20Х10Г10 и 30X10Г10 аналогичный нагрев приводит к активизации мартенситного

превращения. Последнее связано с карбидообразованием, приводящим к обеднению аустенита

углеродом и легирующими элементами.

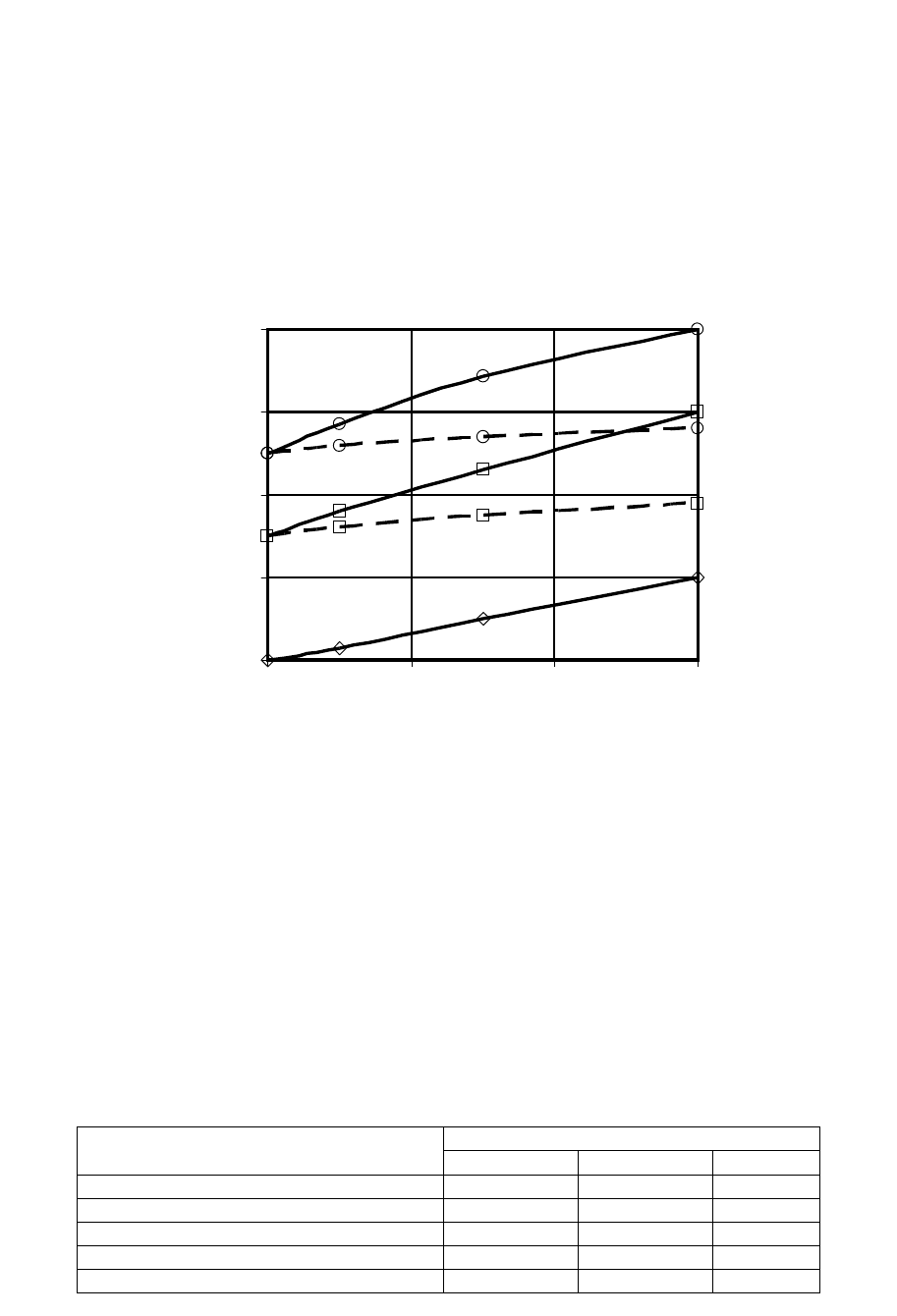

Рис. 4.16. Влияние степени ХПД и последующего нагрева на количество α′ и α″

при последующей испытательной деформации стали 07X15АГ13: 1 – нормализация с 1050

o

С;

2 – то же, что 1 и ХПД ε

Д

= 50 %; 2′ – то же, что 2 и нагрев на 150

o

С 8 ч;

3 – то же, что 1 и ХПД ε

Д

= 35 %; 3′ – то же, что 3, и нагрев на 450

o

С 1 мин

Полученные данные свидетельствуют о том, что с помощью предварительной деформации и

последующего нагрева можно управлять развитием мартенситных превращений при нагружении.

Рассмотрим на примере ряда сталей влияние предварительной ХПД и последеформационного нагрева на

их механические свойства. Так в стали 30Х10Г10 деформация на относительно небольшую величину

(13 %) приводит к существенному повышению прочностных свойств и резкому снижению пластичности

(табл. 4.7).

Таблица 4.7

Влияние предварительной ХПД и последеформационного нагрева

на механические свойства стали 30Х10Г10

Механические свойства

Режим обработки

σ

0,2

, МПа σ

В

, МПа δ, %

1. Закалка с 1150°

o

С 270 660 15

2. Закалка с 1150°

о

С, ХПД на 13 % 1000 1000 2

3. То же, что 2, нагрев на 250

o

С 1 ч 940 1260 11

4. То же, что 2, нагрев на 450°

o

С 1 мин 880 1140 9

5. То же, что 2, нагрев на 725

о

С 30 сек 500 950 12

0

10

20

30

40

0

10

20

30

α

′

,

α″, %

2

2'

3'

3

1

ε

Д

, %

145

Это обусловлено наклепом аустенита, образованием мартенсита деформации и чрезмерной

активизацией γ → α″ превращения при последующих механических испытаниях. Нагрев

холоднодеформированных образцов на 250

о

С 1 ч и 450

о

С 1 мин, стабилизирующий аустенит по

отношению к мартенситному превращению при нагружении, повышает пластичность и предел

прочности. Кратковременный нагрев прокатанных на 13 % образцов до температуры завершения α″ → γ

превращения (725

о

С 30 сек) снижает предел текучести. Однако он остается значительно более высоким,

чем после закалки, несмотря на отсутствие в структуре после такого нагрева упрочняющих ε– и α″–фаз

[221, 222]. Это свидетельствует о сохранении повышенной плотности дислокаций в аустените.

Относительное удлинение становится по величине близким к таковому у закаленной стали. Аналогичная

закономерность обнаружена и в стали 10Х16АГ12. Так после ХПД с обжатием 46 % и последующего

кратковременного (1 мин) нагрева на 660–750

о

С, обеспечивающего завершение α → γ превращения, но

исключающего рекристаллизацию, удается получить значительно более высокие прочностные свойства

(σ

0,2

= 925–1050 МПа, σ

В

= 1320–1440 МПа), чем после закалки (σ

0,2

= 450 МПа, σ

В

= 1220 MПa) при

повышенной пластичности (δ = 25–32 %). Учитывая, что запас пластичности велик, для повышения

прочностных свойств целесообразно проводить после кратковременного безрекристаллизационного

нагрева повторную ХПД с обжатием 20-25 %. В этом случае достигается высокий уровень прочностных

свойств (σ

0,2

= 1690–1840 МПа, σ

В

= 1720–1870 МПа, δ = 10–13 %) [8, 228]. Такая обработка названа

механико-термомеханической (МТМО), поскольку между предварительной и заключительной

деформациями проводится термообработка. Ее положительное влияние может быть следствием

образования дислокационной субструктуры и оптимального развития мартенситных превращений при

нагружении. Аналогичный принцип был использован для упрочнения сталей переходного класса [229]. В

ряде случаев нет необходимости в проведении повторной деформации. Достаточными являются ХПД и

последующий нагрев, снижающий напряжения и стабилизирующий до определенного уровня аустенит

по отношению к мартенситным превращениям. В работе [230] было показано, что у сталей 10Х13Г12 и

20Х13Г12 после ХПД с обжатием 50 % и последующего нагрева на 350

о

С 1–2 ч получен высокий

уровень механических свойств: σ

0,2

= 1680–1730 МПа, σ

В

= 1850–1890 МПа, δ = 8–10 %, ψ = 35–40 %.

Выше были рассмотрены случаи, когда последеформационный нагрев оказывал стабилизирующее

воздействие на аустенит. Если в закаленной стали в процессе деформации γ → α″ превращение протекает

с малой интенсивностью, целесообразна обработка, включающая предварительную ХПД и нагрев,

вызывающий дестабилизацию аустенита. В стали 15Х13АГ12МД2Ф после ХПД с обжатием 34 % и

нагрева на 500

о

С 5 ч получены следующие свойства: σ

0,2

= 1240 МПа, σ

В

= 1560 МПа, δ = 16 %, ψ =

50 %. При более низкой температуре последеформационного нагрева (450

о

С) в недостаточной степени

дестабилизируется аустенит и сохраняется относительно низкая пластичность. При более высокой

температуре (700

о

С) существенно снижаются прочностные характеристики. Высокий уровень свойств

может быть получен при сочетании ТПД, ХПД и нагрева. У стали 10X13Г12, обработанной по режиму:

ТПД при 300

о

С с обжатием ε

Д

= 50 %, ХПД на ε

Д

= 20 %, нагрев на 350

о

С 1 ч, получены механические

свойства: σ

В

= 1630 МПа, δ = 15 %, ψ = 37 %. У 20Х13Г12 после упрочнения по той же схеме, но с

большими степенями обжатия (ε

Д

= 60 % при 300

о

С и ε

Д

= 30 % при 20

о

С) удалось реализовать еще

более высокие свойства (σ

В

= 2000–2100 МПа, δ = 8–10 %). Эти данные показывают, что у

экономнолегированных сталей после комбинированной обработки может быть достигнут уровень

свойств, близкий к таковому у ПНП-сталей на хромоникелевой основе. Последнее позволяет сделать

вывод, что они – это не особый класс, как принято считать [231], а разновидность сталей с

метастабильным аустенитом. Такой подход позволяет ориентироваться на разработку и внедрение в

промышленность экономичных безникелевых высокопрочных сталей с метастабильным аустенитом. В

работе [232] предложена комбинированная обработка, отличающаяся тем, что ТПД проводится при

температурах ниже

α

′′

Д

M на 20–100

о

С, когда сталь в результате постепенного γ → α″ превращения

обладает повышенной пластичностью. Так у стали 20Х13Г8 после закалки с 1100

о

С, деформации при

250

о

С (

α

′′

Д

M = 300

о

С) с обжатием 50 %, последующей ХПД на 20 % и нагрева на 350

о

С 1 ч получены

механические свойства: σ

В

= 1890 МПа, δ = 10 %, ψ = 25 %. К низкоуглеродистым сталям может быть

применена комбинированная обработка, включающая предварительную деформацию при 800–900

о

С,

последующую ХПД и низкотемпературный нагрев. У 10Х10АГ8МД2ФС деформация при 900

о

С с

суммарным обжатием 80 %, последующая ХПД на 20 % и нагрев при 250

о

С 1 ч позволяют получить:

σ

0,2

= 1270 МПа, σ

В

= 1640 МПа, δ = 26,7 %, ψ = 25,5 %, КСU = 0,74 МДж/м

2

. Если степень ХПД

увеличить до 30 %, то могут быть получены еще более высокие прочностные свойства (σ

0,2

= 1550 МПа,

σ

В

= 1740 МПа) и сохранена достаточная пластичность (δ = 9,0 %, ψ = 25 %).

146

В сталях с повышенной устойчивостью аустенита по отношению к деформационному

мартенситному превращению (15Х13АГ12МД2ФС, 20Х13АГ10М2ФС) хорошее сочетание прочностных

(σ

0,2

= 1600–1620 МПа, σ

В

= 1660–1680 МПа) и пластических свойств (δ = 9-11 %, ψ = 22-25 %) позволяет

получить обработка, включающая на первом этапе ХПД и старение, а на заключительном – теплую

деформацию при температурах 200–450

о

С, повышающую стабильность аустенита [233]. Для

сокращения первого этапа обработки, вызывающей упрочнение и дестабилизацию аустенита,

целесообразно осуществлять деформацию в интервале температур протекания старения [234].

Эффективность комбинированных обработок для повышения свойств сталей подтверждена в работах

[165, 235].

Разновидностью комбинированных обработок являются дифференцированные, предложенные в

работах [45-49, 178, 179]. Как уже отмечалось (см. гл. 3), они предусматривают сочетание общего и

локального воздействий на металл для получения чередующихся прочных (мартенсита) и пластичных

(аустенита) структурных составляющих. В аустенитной стали 10Х10АГ8МД2ФС с метастабильным

аустенитом мартенсит может быть получен лишь в результате ХПД, т.к. мартенситная точка находится

ниже температуры жидкого азота. Локальный кратковременный нагрев до 750

о

С обеспечивает переход

мартенсита в аустенит [236]. После ХПД с обжатием 40 % и такого нагрева в профилированных роликах

на электроконтактной машине были получены повышенные прочностные и пластические свойства (σ

0,2

=

1100 МПа, σ

В

= 1350 МПа, δ = 20 %). Важно подчеркнуть, что пластичность в 2 раза выше, чем после

ХПД. Возможно применение и другой схемы. Мартенсит в заданных участках образуется при локальной

деформации в области отрицательных температур [178]. В сталях с повышенной стабильностью

аустенита для облегчения получения мартенсита при локальной деформации необходимо

предварительно проводить общую пластическую деформацию в температурном интервале выделения из

аустенита карбидов [234].

Полученные данные показывают, что для достижения наилучшего комплекса механических свойств

необходимо учитывать исходную структуру и стабильность аустенита. Разработка эффективных

способов упрочнения сталей, в структуре которых присутствует метастабильный аустенит, должна

предусматривать не только упрочнение, но и управление кинетикой мартенситных превращений для их

оптимизации [190, 194, 196, 220-222]. С этой целью наиболее эффективно применять комбинированные

обработки.

147

ГЛАВА 5

СЛУЖЕБНЫЕ СВОЙСТВА ЭКОНОМНОЛЕГИРОВАННЫХ

СПЛАВОВ С МАРТЕНСИТНЫМИ ПРЕВРАЩЕНИЯМИ

ПРИ ОХЛАЖДЕНИИ И/ИЛИ ДЕФОРМАЦИИ

В промышленности в качестве кавитационно- и износостойких материалов широко применяются

сплавы, содержащие дорогие элементы (Ni, Со, W и др.). Их служебные характеристики зачастую не

удовлетворяют возросшим требованиям. В данном разделе рассмотрены экономнолегированные

сплавы с повышенным уровнем служебных свойств, важную роль в которых играют мартенситные

превращения, протекающие при охлаждении и/или нагружении.

5.1. Влияние химического состава и обработок на кавитационную стойкость

экономнолегированных сталей

Детали машин и механизмов, работающие в контакте с потоком жидкости, подвергаются

кавитационному разрушению. При определенных гидродинамических условиях происходит нарушение

сплошности потока. и образуются полости, пузыри. Затем они, попадая в области повышенного

давления, сокращаются и исчезают [237]. В результате поверхность металла, контактирующая с

жидкостью, подвергается гидравлическим ударам, под воздействием которых и происходит эрозия.

Кавитационное воздействие жидкости на металл отличается рядом особенностей. Они заключаются в

том, что действующие нагрузки являются импульсными, ударными, т.е. характеризуются очень быстрым

возрастанием давлений до значительной величины, за которыми следует столь же быстрое их

уменьшение. Воздействие отличается многократностью и распространяется на микроскопические

площади. Распределение напряжений, вызываемое им, отличается локальностью и сильной

неравномерностью [237, 238]. На процесс разрушения дополнительное влияние оказывают агрессивность

среды и присутствие в ней взвешенных частиц. От микроударного нагружения разрушаются детали

гидротурбин, насосов, гидропрессов, гребных винтов и т.д. В гидротурбостроении для лопастей рабочих

колес и насосов используются в основном нержавеющие стали 20Х13НЛ, 09Х12НДЛ, 10Х18Н3Г3Д2Л, а

для облицовки лопастей, изготавливаемых из углеродистой стали, - 12X18H10T [239]. Однако эти стали

не обладают высоким сопротивлением гидроэрозии. При их разработке полагали, что более высокое

сопротивление их коррозии должно обеспечить и кавитационную стойкость. Однако, как показано в

работах [200, 238], коррозионная стойкость является лишь необходимым, но недостаточным условием.

И.Н. Богачевым и Р.И. Минцем впервые была высказана и реализована идея разработки

кавитационностойких сталей, имеющих структуру метастабильного аустенита, который под действием

микроударов превращается в мартенсит [167, 186]. На этом принципе ими была разработана сталь

30Х10Г10, которая по кавитационной стойкости превосходила известные нержавеющие стали. Она

имела ряд недостатков, а именно: относительно невысокий уровень предела текучести (£ 420 MПa);

существенное снижение пластичности после нагрева в интервал температур 600-800

о

С или замедленного

охлаждения в нем, что особенно проявлялось в крупных отливках; трудную обрабатываемость резанием

и недостаточную коррозионную стойкость в средах, более агрессивных, чем речная вода. Указанные

недостатки ограничивали область применения 30Х10Г10. В связи с этим возникла необходимость в

разработке новых кавитационностойких сталей, не имеющих отмеченных выше недостатков,

большинство из которых связано, как показали исследования, с содержанием в ней ~ 0,3 % углерода. В

данном разделе обобщены результаты исследований низкоуглеродистых безникелевых метастабильных

аустенитных и мартенситностареющих кавитационностойких сталей, лишенных указанных недостатков.

148

5.1.1. Кавитационная стойкость низкоуглеродистых сталей с метастабильным аустенитом

К началу работ в литературе отсутствовали сведения о кавитационной стойкости низкоуглеродистых

сталей на Fе-Мn и Fе-Сr-Мn основах с метастабильным аустенитом. Это потребовало проведения

системных исследований влияния легирующих элементов на структуру, развитие мартенситных

превращений при микроударном воздействии и сопротивление кавитационному разрушению. Изучались

стали на Fe-Mn и Fе-Сr-Мn основах. В них аустенит был метастабильным и под влиянием микроударов

распадался с образованием α″- и ε-фаз. Кавитационные испытания проводились на ударно-эрозионном

стенде [238]. Скорость вращения образцов составляла 78 м/сек. Диаметр сопла - 3 мм. Сравнительная

стойкость оценивалась весовым методом. Интенсивность упрочнения при микроударном воздействии

определялась по изменению твердости поверхности в зоне кавитации через каждые 15 мин. Количество

фаз оценивалось рентгеновским методом. Коррозионные испытания проводились в синтетической

морской воде следующего состава: 77,8 % NaCl; 10,9 % МgСl

2

; 4,7 % MgSO

4

; 3,6 % CaSO

4

; 2,5 % K

2

SO

4

;

0,5 % CaCO

3

. Двухфазные стали в зависимости от свойств структурных составляющих обладают

различной кавитационной стойкостью. Наибольшее сопротивление разрушению оказывает структура

метастабильного аустенита, а наименьшее - феррита. Промежуточное положение занимают двухфазные

структуры α′ + γ, ε + γ, γ + α [12, 240]. Во всех случаях очаги разрушения возникают в месте контакта фаз

и развиваются в сторону менее прочной составляющей. При увеличении концентрации хрома от 10 до

17 % в стали 05Г10 кавитационная стойкость изменяется неоднозначно. Сталь 05Х10Г10 имеет

мартенситно-аустенитную структуру (α' ~ 50 %). Увеличение содержания хрома до 14 % (05Х14Г10)

приводит к уменьшению количества мартенсита в структуре после закалки до 20 %. При этом возрастает

его количество, получаемое при микроударном воздействии. Это вызывает повышение кавитационной

стойкости второй стали по сравнению с первой. При легировании хромом в количестве, превышающем

14 %, в структуре появляется феррит. В результате этого существенно снижается кавитационная

стойкость (рис. 5.1). Последнее подтверждается также сравнением потерь в весе за одно и то же время у

образцов сталей 05Г10 и 05Г10 (0,15 % N) при увеличении в них хрома от 14 до 17 %. При содержании

14 % Cr эти стали имеют аустенитно-мартенситную (10Х14Г10) или аустенитную (10Х14АГ10)

структуру, а при 17 % Cr- аустенитно-ферритную. Феррит, как это было показано еще в работе [238],

характеризуется наиболее низким сопротивлением кавитационному воздействию и быстро разрушается.

Увеличение концентрации хрома в 05Г20, имеющей структуру γ + ε, вызывает повышение

кавитационной стойкости (рис. 5.1). Наиболее эффективно влияет добавка 12 % Cr, при которой

структура стали 05Х12Г20 после закалки представляет собой метастабильный аустенит,

превращающийся при кавитационном воздействии преимущественно в ε-мартенсит [240, 241]. Наряду с

исходной структурой большую роль в сопротивлении микроударному разрушению играет кинетика

мартенситных превращений, протекающих в процессе кавитационного воздействия. Этому вопросу не

уделялось внимания. На рис. 5.2, а приведена кинетика образования мартенситных α″- и ε-фаз в процессе

кавитационного воздействия для ряда Сr-Мn сталей, имеющих ~ 10 % Mn и различное содержание

хрома.

Кривая изменения количества α″ характеризуется двумя основными участками. Первый

соответствует интенсивному развитию γ → α″ превращения, а второй - его затуханию. В двухфазных

сталях со структурой γ + α (05XI7Г10), α′ + γ (05Х10Г10) и γ + α′ (10Х14Г10) образование мартенсита

при микроударном воздействии протекает с большой интенсивностью и почти полностью завершается в

течение 30 мин испытаний.

В аустенитных сталях 10Х14АГ10, 10Х12АГ10 и 10Х17АГ10 развитие мартенситного γ → α″

превращения зависит от степени стабильности аустенита. Наиболее продолжительным во времени

является образование α″ в стали 10X12AГ10 с промежуточной стабильностью аустенита. Интенсивное

мартенситообразование в стали 10X14AГI0 по сравнению с его развитием в 10X12AГI0, имеющей

меньше хрома, чем в предыдущей, обусловлено более высоким содержанием в ней азота (0,18 % против

0,12 %). В метастабильных аустенитных сталях 10X14AГ12, 10X12AГ10 и 10Х17АГ10 количество ε-

фазы при увеличении времени кавитационного воздействия изменяется по кривой с максимумом (рис.

5.2, а). При этом более интенсивному образованию α″- соответствует меньшее время кавитационного

воздействия, при котором обнаруживается максимум. В двухфазных (γ + α и γ + α') сталях ε-фаза

рентгеновским методом не выявлена. Существует тесная взаимосвязь между кинетикой γ → α″

превращения при кавитационном воздействии и изменением твердости.

149

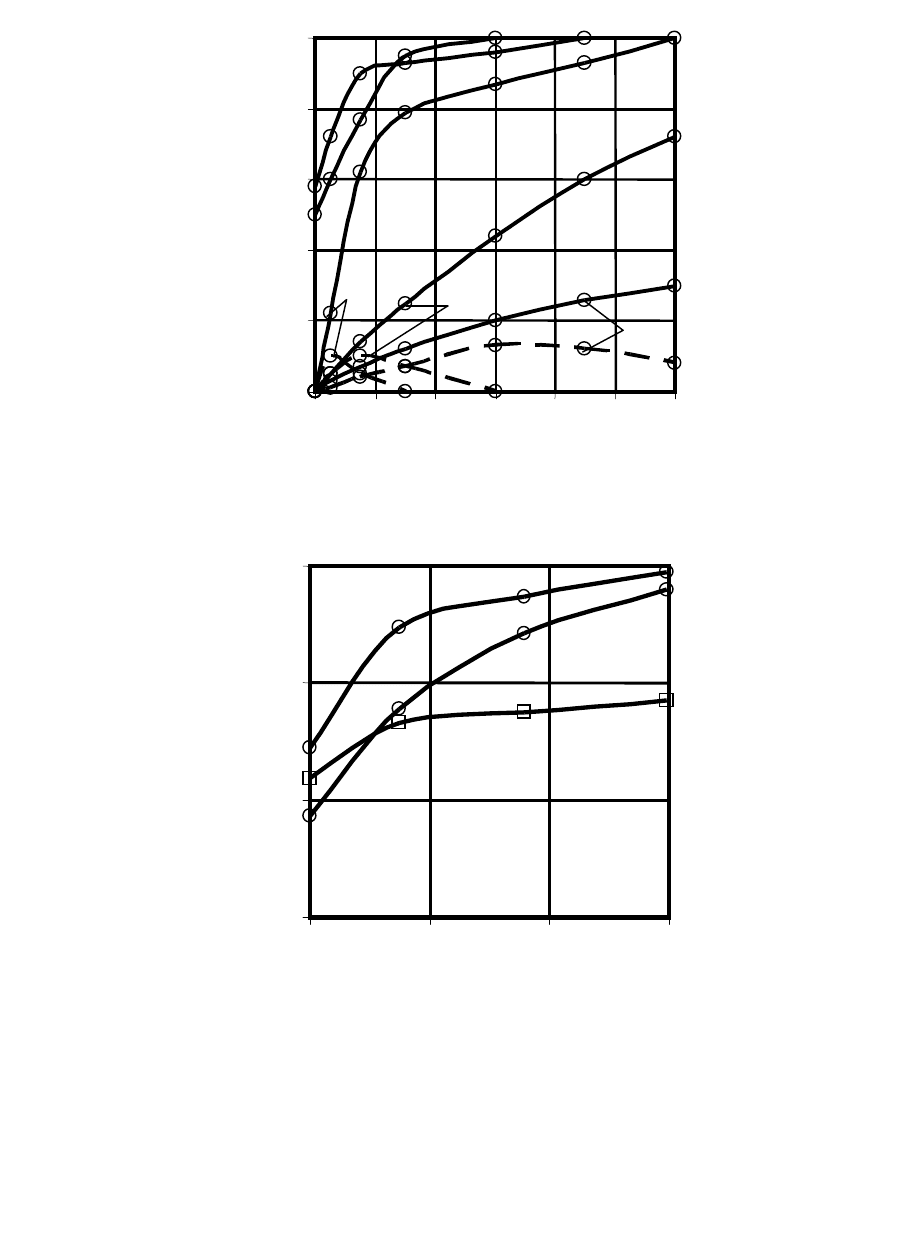

Рис. 5.1. Влияние хрома на кавитационную стойкость (а) и упрочнение при микроударном

воздействии (б) Fe-Mn сталей: 1 – 05Г20; 2 – 05Г10; 3 – 05Г10 (0,15 % N);

4 – 05Х12АГ10; 5 – 05Х12Г20; 6 – 05Г20; 7 - 05Х17АГ10;

продолжительность испытания:

___________

- 6 ч;

__ __ __

- 10 ч

На рис. 5.2, б приведены кривые изменения твердости в процессе микроударного воздействия у

сталей 10X14AГ10, 10Х12АГ10, 10X17AГ10. Нарастание твердости происходит до тех пор, пока имеет

место прирост α″. После того, как γ → α″ превращение полностью прекращается, твердость изменяется

незначительно. Чем меньше времени при кавитационном воздействии протекает образование мартенсита

деформации, тем быстрее твердость достигает максимума. Это характерно для сталей с очень

метастабильным аустенитом (10X14AГ10). Аналогичное изменение твердости обнаруживается и в

10X17AГ10 с повышенной устойчивостью аустенита. Последнее обусловлено слабым развитием γ → α″

превращения при нагружении. Только в случае определенной стабильности аустенита, когда образование

мартенсита протекает постепенно в течение длительного времени (10Х12АГ10), достижение максимума

твердости происходит после продолжительного кавитационного воздействия [242].

0

200

400

600

800

0

5

10

15

20

Cr, %

∆

P,

мг

3

1

2

а

0

40

80

120

160

0

30

60

90

τ

, мин

HB

4

5

6

7

б

150

Рис. 5.2. Кинетика изменения количества α″- и ε-фаз (а) и поверхностной твердости (б)

при кавитационном воздействии: 1 – 05Х10Г10; 2 – 05Х17Г10; 3 – 10Х14АГ10 (0,12 % N);

4 – 10Х12АГ10 (0,18 % N); 5 – 10Х17АГ10 (0,25 % N);

________

- α″;

__ __ __

- ε

Этому соответствует и наибольшая кавитационная стойкость стали 10Х12АГ10 (рис. 5.3). При

большей или меньшей интенсивности мартенситного превращения она снижается. Прирост мартенсита

деформации за первые 20 мин кавитационного воздействия, когда γ → α″ превращение протекает

наиболее интенсивно, приведен в табл. 5.1.

0

20

40

60

80

100

0

20

40

60

80

100

120

τ

,

мин

α

′

, α

″

,

ε, %

1

2

3

4

5

а

100

200

300

400

0

40

80

120

τ

, мин

HB

3

4

5

б