Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

131

обусловлено, главным образом, получением двухфазной аустенитно-ферритной структуры и

соответственно измельчением зерна; второе – повышением стабильности аустенита и, возможно,

увеличением подвижности дислокаций в результате повышения ЭДУ. Известно применение в

промышленности высокохромистых никельсодержащих аустенитно–ферритных сталей. Их отличает

хорошая технологичность (свариваемость, отсутствие трещин при горячей пластической деформации),

пониженная склонность к межкристаллитной коррозии. Полученные данные показывают, что могут быть

созданы Fе-Сr-Мn аустенитно–ферритные стали с метастабильным аустенитом, обладающие хорошим

комплексом механических свойств. Легирование 30Х13Г8 никелем и медью повышает прочностные и

пластические свойства [195]. Сталь 30Х13Г8Д2 обладает примерно таким же уровнем свойств, как и

30Х13Г8Н3. Чем больше никеля и меди в стали, тем выше ее пластические характеристики.. В результате

проведенных исследований разработаны стали 30Х13Г8Ф [201], 30Х13Г8Д2 [202], 30Х13Г8Ю3 [203].

4.2. Влияние термообработки

В работе рассмотрено влияние температуры аустенитизации, условий охлаждения и отпуска

(старения) на структуру и стабильность аустенита по отношению к мартенситным превращениям,

протекающим в хромомарганцевых сталях при нагружении, и их влияние на механические свойства.

Этому в настоящее время уделяется мало внимания. Для выяснения влияния температуры

аустенитизации она варьировалась от 900 до 1200

o

С. Исследовали стали 10Х14, 10Х14Г2, 10Х14Г6,

10Х14АГ6, 10Х14АГ6МФ, 10Х14АГ6Д2, 10Х13Г8, 10Х13Г12, 50Х13Г8, 50Х13Г12. С повышением

температуры аустенитизации с 900 до 1000

o

С во всех сталях изменение структуры незначительно. Более

высокий нагрев под закалку (1100–1150

o

С) в сталях с исходной мартенситной и мартенситно–

аустенитной структурами увеличивает количество остаточного аустенита. Так в 10X14 оно возрастает от

0 до 7 %, в 10Х14Г6 – от 22 до 33 % [204]. Это объясняется снижением мартенситной точки в результате

более полного растворения в аустените карбидов. В 10Х14АГ6Д2 аустенитизация при 1200

o

С, напротив,

вызывает прирост мартенсита на 15–27 % по сравнению с его количеством после закалки с 1100

o

С.

Последнее можно объяснить сильным ростом аустенитного зерна, что должно повышать мартенситную

точку. Растворение карбидов в аустените при повышающейся температуре и рост зерна являются

конкурирующими факторами, влияющими в противоположном направлении на положение мартенситной

точки и соответственно количество остаточного аустенита. Во всех исследованных аустенитных сталях

при повышении температуры аустенитизации наблюдается увеличение размеров зерна аустенита. Чем

больше в хромомарганцевых сталях углерода, тем при более высоких температурах происходит полное

растворение карбидов и рост зерна аустенита. Повышение температуры аустенитизации может

неоднозначно влиять и на развитие γ → α″ превращения при нагружении. В низкоуглеродистых

хромомарганцевых сталях увеличение температуры аустенитизации, приводящее к более полному

растворению карбидов, стабилизирует аустенит по отношению к образованию мартенсита деформации.

Это показано на примере стали 10Х14АГ6МФ. Нагрев на 1200

o

С, вызывающий сильный рост зерна

аустенита, может интенсифицировать γ → α″ превращение при деформации, что видно на примере стали

10Х14АГ6Д2 (рис. 4.7).

В аустенитных хромомарганцевых сталях с повышенным содержанием углерода (30Х13Г12,

50Х13Г10) увеличение температуры аустенитизации вплоть до 1200

о

С вызывает лишь стабилизацию

аустенита. Это можно объяснить тем, что растворение карбидов происходит в полной мере лишь при

1200

o

С. Температура аустенитизации соответственно неоднозначно влияет и на механические свойства

различных по составу хромомарганцевых сталей (табл. 4.5). В низкоуглеродистых мартенситно–

аустенитных сталях (10Х14АГ6, 10X13Г8) характерным является некоторое увеличение предела

текучести при повышении температуры аустенитизации с 900 до 1000

o

С. Последнее можно объяснить

повышением содержания углерода (азота) в мартенсите. Дальнейшее повышение температуры нагрева

под закалку приводит к снижению предела текучести, что является следствием увеличения количества

остаточного аустенита и/или роста зерна. Временное сопротивление и характеристики пластичности

снижаются по мере повышения температуры аустенитизации с 1000 до 1200

o

С. Ударная вязкость имеет

наибольшие значения в большинстве случаев после закалки с 1000–1100

o

С. Такое изменение указанных

характеристик обусловлено повышением стабильности остаточного аустенита и сильным укрупнением

зерна при нагреве на 1200

о

С. Для указанных сталей целесообразно проводить закалку с 1000–1100

о

С. В

сталях, содержащих карбидообразующие элементы, например 10Х14АГ6МФ, в которых рост зерна

задерживается до более высоких температур, хороший комплекс свойств сохраняется и после закалки с

1200

о

С [205].

132

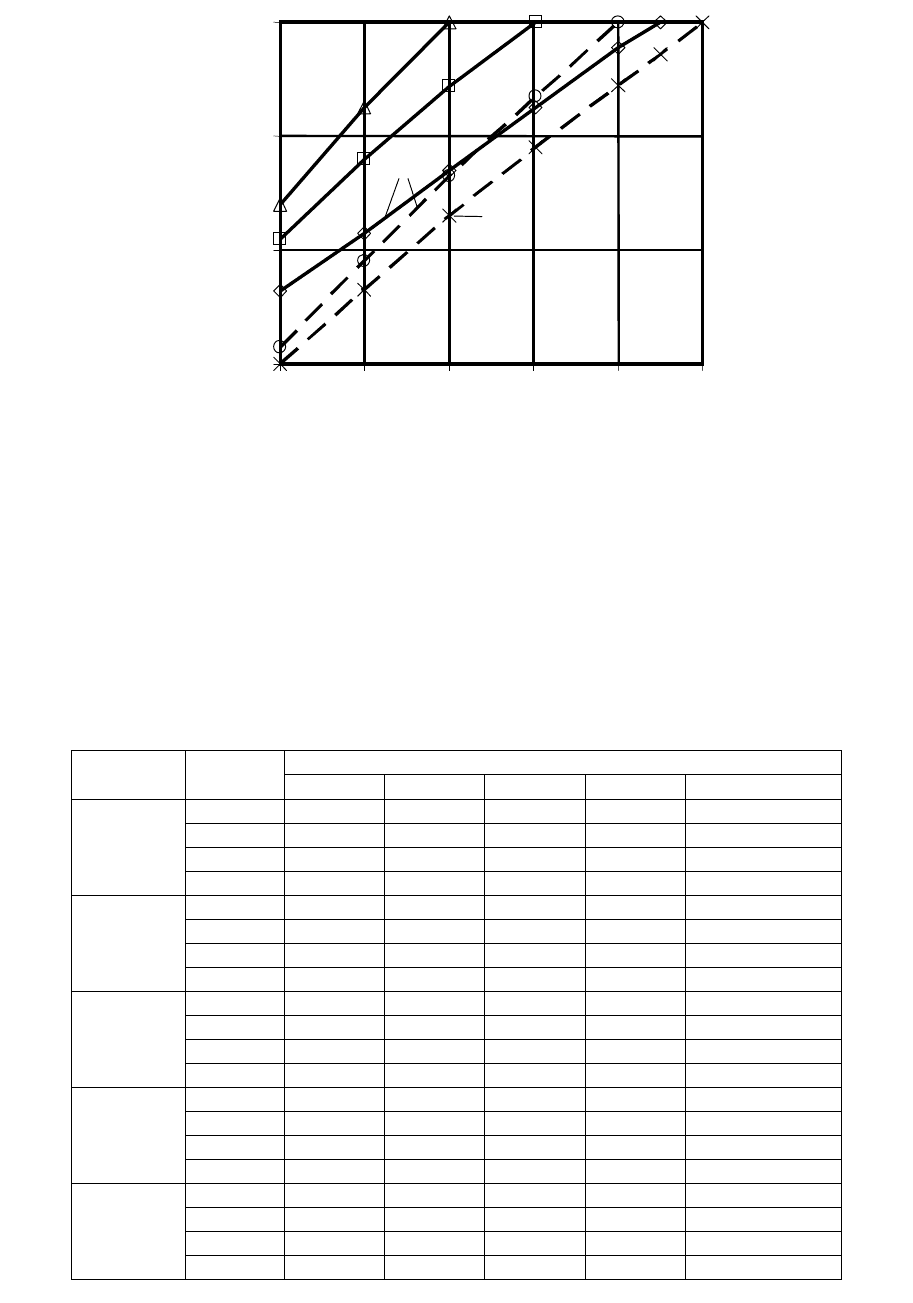

Рис. 4.7. Влияние температуры аустенитизации на развитие γ → α″ превращения

при деформации прокаткой сталей 10Х14АГ6МФ и 10Х14АГ6Д2: 1 – 900

о

С; 2 – 1100

о

С; 3 – 1200

о

С;

_________

- 10Х14АГ6МФ;

__ __ __

- 10Х14АГ6Д2

В аустенитных сталях могут встречаться различные случаи изменения свойств под влиянием

повышения температуры аустенитизации (табл. 4.5). Так в стали 10Х13Г12 после повышения

температуры закалки с 900 до 1100

o

С происходит снижение прочностных свойств, увеличение

относительного удлинения, некоторое снижение относительного поперечного сужения; ударная вязкость

при этом имеет максимальное значение.

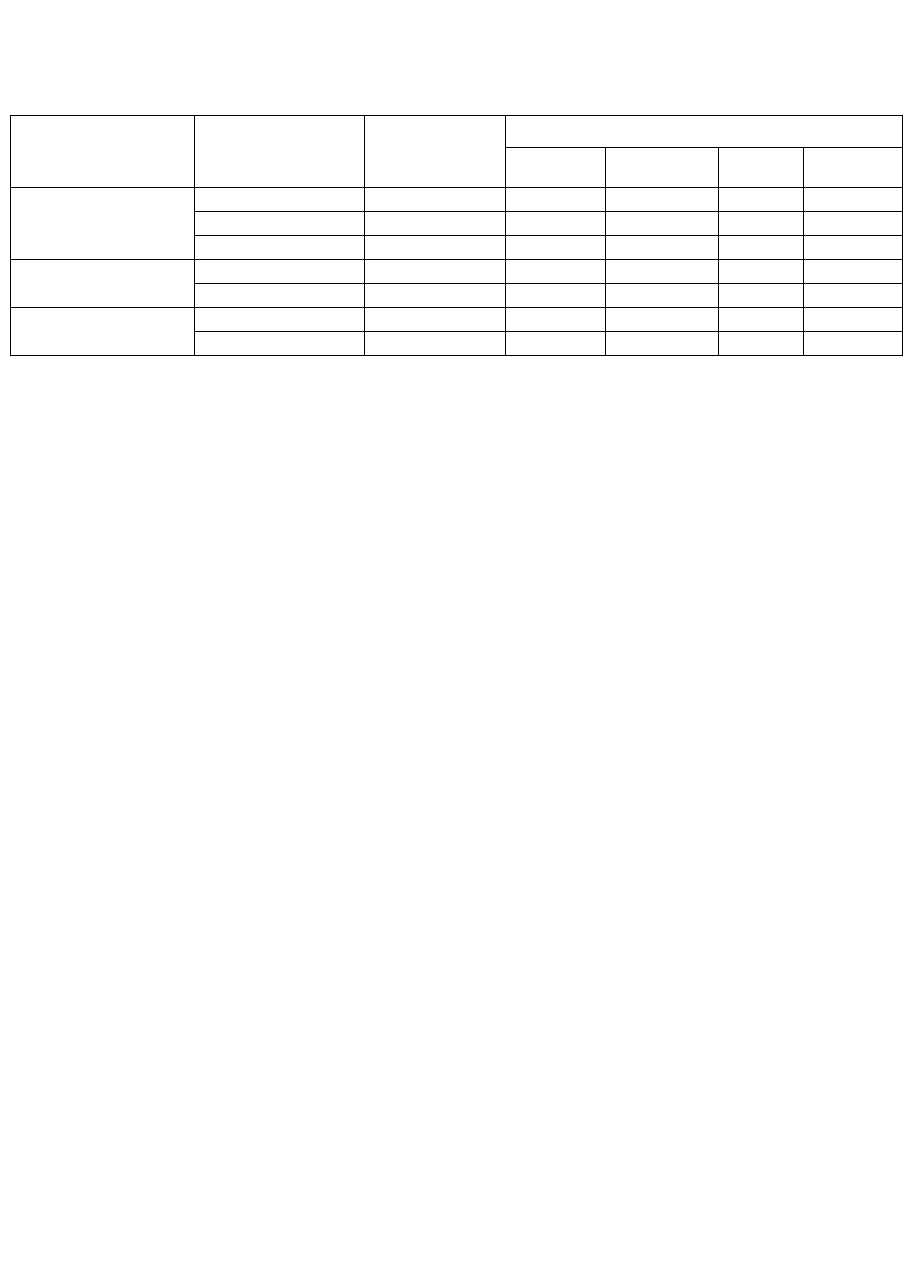

Таблица 4.5

Влияние температуры аустенитизации на механические свойства ряда исследованных сталей

Механические свойства

Сталь

Температу

ра,

о

С

σ

0,2

, МПа σ

В

, МПа δ, % ψ, %

KCU, МДж/м

2

900 1130 1450 10 12 0,7

1000 1170 1260 15 42 1,0

1100 950 1360 13 36 1,0

10Х14АГ6

1200 850 1220 9 26 0,9

900 1020 1450 12 22 0,8

1000 1050 1430 10 20 0,9

1100 990 1370 9 18 0,9

10Х13Г8

1200 810 1200 7 15 0,7

900 500 1020 28 25 1,5

1000 480 1020 29 25 1,7

1100 410 1000 31 22 2,3

10Х13Г12

1200 240 880 35 18 1,8

900 375 510 24 18 0,8

1000 390 620 25 17 1,2

1100 420 750 26 18 1,5

50Х13Г8

1200 240 520 28 15 1,7

900 510 820 32 45 2,2

1000 450 880 50 50 2,3

1100 375 850 65 52 2,6

50Х13Г12

1200 230 725 45 35 2,0

40

60

80

100

0

10

20

30

40

50

ε

Д

, %

α

″

,

α′, %

1

2

3

2

133

В стали 50X13Г8 при повышении температуры нагрева под закалку с 900 до 1200

о

С прочностные

характеристики изменяются по кривой с максимумом, а относительное удлинение и ударная вязкость

возрастают, относительное поперечное сужение уменьшается. Наибольшие значения предела текучести в

исследованных хромомарганцевых аустенитных сталях достигаются при мелком зерне и повышенной

стабильности аустенита к образованию мартенситных фаз при малых напряжениях. Получение

максимального предела прочности, характеристик пластичности и ударной вязкости обусловлено

благоприятным развитием мартенситного превращения при испытании механических свойств. В

исследованных аустенитных сталях целесообразно проводить закалку с 1000–1100

o

С, что обеспечивает

растворение карбидов по границам зерен, еще не вызывает сильный их рост и позволяет получить

хорошее сочетание прочностных и пластических свойств.

Изучалось также влияние условий охлаждения (в воде, масле, на воздухе, в печи) с температуры

1000

o

С на фазовый состав и стабильность остаточного аустенита в сталях Fе – 0,1 % С – 14 % Сr,

содержащих 2–8 % Mn [204-206]. Общая зависимость количества γ

ост

от содержания марганца в сталях

сохраняется. Охлаждение в воде, масле, на воздухе незначительно влияет на фазовый состав и твердость

сталей. При охлаждении с печью в сталях, содержащих 2–8 % Mn, увеличивается на 5–10 % количество

остаточного аустенита и на HRC 2-3 снижается твердость в сравнении с закалкой в масло [206], что

объясняется стабилизацией аустенита при замедленном охлаждении. Последнее может быть связано с

уменьшением уровня внутренних напряжений и закреплением дислокаций примесными атомами.

Обнаруживается также повышение стабильности остаточного аустенита при деформации по мере

уменьшения скорости охлаждения. Так в 10Х14АГ6МФ, закаленной в воде, деформация прокаткой на

15 % вызвала полный распад остаточного аустенита с образованием мартенсита. После нормализации и

отпуска такая же деформация еще сохраняет остаточный аустенит. После отпуска хромомарганцевые

стали, содержащие 4–6 % Mn, характеризуются высокой пластичностью (δ = 14–20 %), но при этом

прочностные свойства ниже, чем после закалки и нормализации. Высокий уровень механических свойств

может быть достигнут после нормализации: σ

0,2

= 1180 MПa, σ

В

= 1510 MПa, δ = 8 %, ψ = 14 %, КСU =

0,8 МДж/м

2

(10Х14АГ6Д2М) [206]. Возможность получения хорошего сочетания свойств даже после

замедленного охлаждения (на воздухе или в печи) является важной особенностью рассмотренных сталей.

На сталях, содержащих 0,1 % С и от 0 до 8 % Mn, а также 10Х14АГ6, 10XI4AГ6M, 10Х14АГ6Д2

изучено влияние ступенчатой закалки после аустенитизации при 1000

о

С с выдержками при

температурах 100–400°

о

С в течение 0,5–5 ч. Выдержка 0,5–1 ч при температурах 100 и 400

o

С

увеличивает количество остаточного аустенита и его стабильность [204]. Повышение

продолжительности выдержки от 1 до 5 ч при температурах 300–400

o

С в сталях с 6–8 % Мn уменьшает

количество остаточного аустенита практически до нуля. Такое неоднозначное влияние выдержки

обусловлено тем, что при относительно небольшой ее продолжительности происходит закрепление

дислокаций примесными атомами, снижается уровень внутренних напряжений, что стабилизирует

аустенит, Напротив, продолжительные выдержки его дестабилизируют за счет выделения карбидов. В

стали 10Х14 мартенситного класса повышение температуры изотермической выдержки от 100 до

400

o

С 1 ч вызывает увеличение прочностных и пластических характеристик [204]. В случае

наибольшего содержания в структуре остаточного аустенита (27 %) в 10X14 достигнут высокий

комплекс свойств: σ

0,2

= 1240 МПа, σ

В

= 1430 МПа, δ = 11 %, ψ = 36 %, КСU = 1,0 МДж/м

2

, что

обусловлено развитием мартенситного превращения при испытаниях, а также получением более

дисперсного мартенсита. После ступенчатой закалки сталей 10Х14АГ6, 10Х14АГ6Д2, 10Х14АГ6М в них

может быть получен следующий уровень свойств: σ

0,2

= 1150–1260 МПа, σ

В

= 1470-1720 МПа, δ = 11–

14 %, ψ = 22–38 %, KCU = 1,0-1,6 МДж/м

2

. Эти результаты представляют несомненный интерес в связи с

тем, что показывают новые возможности получения остаточного аустенита и регулирования его

стабильности в высокохромистых и хромомарганцевых сталях за счет ступенчатой закалки. Обычно она

применяется в практике термообработки лишь для низколегированных сталей с целью уменьшения

внутренних напряжений. В данном случае стабилизация аустенита, имеющая место при ступенчатой

закалке, является полезной, а не вредной, как это обычно принято считать.

В работе [207] изучено влияние отпуска (старения) в сталях различных структурных классов:

мартенситно–ферритного - 10X14, мартенситного - 10Х14Г2, переходного - 10Х14Г(4-8), 10Х14АГ6,

10Х14АГ6МФ, 10Х14АГ6Д2, 10Х14АГ6ДМ, 10Х14АГ6ДМФ, а также аустенитного -

06Х10АГ8М2Д2ФС, 08Х10АГ8МД2ФС, 10Х10АГ8МД2ФС, 20Х13АГ12МД2ФС, 30Х10АГ8М3Д2ФС.

Рассмотрим вначале влияние отпуска на структуру, стабильность остаточного аустенита и свойства

сталей переходного класса. Низкий отпуск в интервале 200–300

o

С практически не оказывает влияния на

количество α′–фазы, однако снижает твердость с HRC 36–38 до HRC 33–35. Отпуск при 400

o

С вызывает

старение мартенсита, сопровождающееся увеличением твердости на HRC 3–5. При нагреве на 500–

134

700

o

С происходит интенсивное выделение и коагуляция карбидов, карбонитридов, а охлаждение с

температур отпуска сопровождается значительным увеличением количества малолегированной α′–фазы

и снижением твердости [206-207]. После отпуска на 600

о

С стали имеют низкую твердость (HRC 25–30) и

хорошо обрабатываются резанием. В интервале температур 600-700

о

С начинается обратный α → γ

переход, происходит перераспределение легирующих элементов между α– и γ–фазами, увеличение

твердости на HRC 5-7 после охлаждения в связи с новым образованием α′. Остаточный аустенит в

закаленных сталях обладает наименьшей стабильностью по отношению к γ → α″ превращению при

деформации [204-207]. Это обусловлено значительными закалочными напряжениями, инициирующими

образование мартенсита деформации. Температура отпуска неоднозначно влияет на степень

стабильности остаточного аустенита. Так выдержка в течение 1 ч при температурах до 400

o

С уменьшает

интенсивность образования мартенсита при последующем деформировании. Более высокий нагрев (500–

700

o

С) при той же выдержке оказывает противоположное влияние (рис. 4.8). Аналогично температуре

неоднозначное влияние на степень стабильности оказывает продолжительность отпуска [207].

Стали с мартенситно-ферритной (10X14) и мартенситной структурами (10Х14Г2) после закалки

имеют временное сопротивление 950–1000 МПа. Пластичность и ударная вязкость при этом низки (рис.

4.9). Отпуск при температурах 200–400

o

С повышает прочность, пластичность и ударную вязкость [204].

Мартенситно–аустенитные стали (4–8 % Mn) после закалки обладают более высокой прочностью, чем

предыдущие, но пластичность их также невысока (рис. 4.9). Нагрев после закалки на 200–400

о

С,

стабилизирующий остаточный аустенит, увеличивает пластичность и ударную вязкость при

одновременном снижении прочности [204-208]. С увеличением содержания марганца после такого

отпуска возрастают относительное удлинение и ударная вязкость. Для исследованных сталей различных

структурных классов повышение пластических характеристик достигается при различных температурах

отпуска. Для мартенситно–ферритной 10X14 и мартенситной 10Х14Г2 сталей отпуск при температуре

600°

о

С в наибольшей степени увеличивает ударную вязкость и относительное удлинение за счет

образования сорбита отпуска.

В мартенситно–аустенитных сталях с содержанием марганца от 4 до 8 % отпуск при 600

o

С снижает

эти характеристики, что можно объяснить образованием мартенсита из остаточного аустенита при

охлаждении и уменьшением доли γ

ост

→ α″ превращения, протекающего при испытаниях механических

свойств. В этих сталях влияние отпуска на величину работы зарождения и развития трещины

оказывается неоднозначным. Для определения этих характеристик использовались образцы с заранее

нанесенной усталостной трещиной по методике работы [209]. В стали 10Х14АГ6 после закалки величина

работы зарождения трещины мала (0,08 МДж/м

2

) при ударной вязкости 1,05 МДж/м

2

. Отпуск при 300

o

С

увеличивает работу зарождения трещины в 4 раза, а ударная вязкость возрастает незначительно (KCU =

1,2 МДж/м

2

). Низкий отпуск стали 10Х14АГ6Ф понижает температуру перехода от вязкого состояния в

хрупкое с –20 до –56

o

С [210]. Исследования изломов образцов 10Х14АГ6, выполненные на растровом

микроскопе РЭМ-200, показали, что после закалки излом характеризуется сочетанием фасеток хрупкого

скола с группами чашек. После отпуска при 200–300

o

С обнаруживается чашечный излом,

характеризующий высокую вязкость разрушения (рис. 4.10, а). Отпуск при 600

o

С приводит к

охрупчиванию стали, что отражает микрофрактограмма, на которой видны фасетки хрупкого скола (рис.

4.10, б).

135

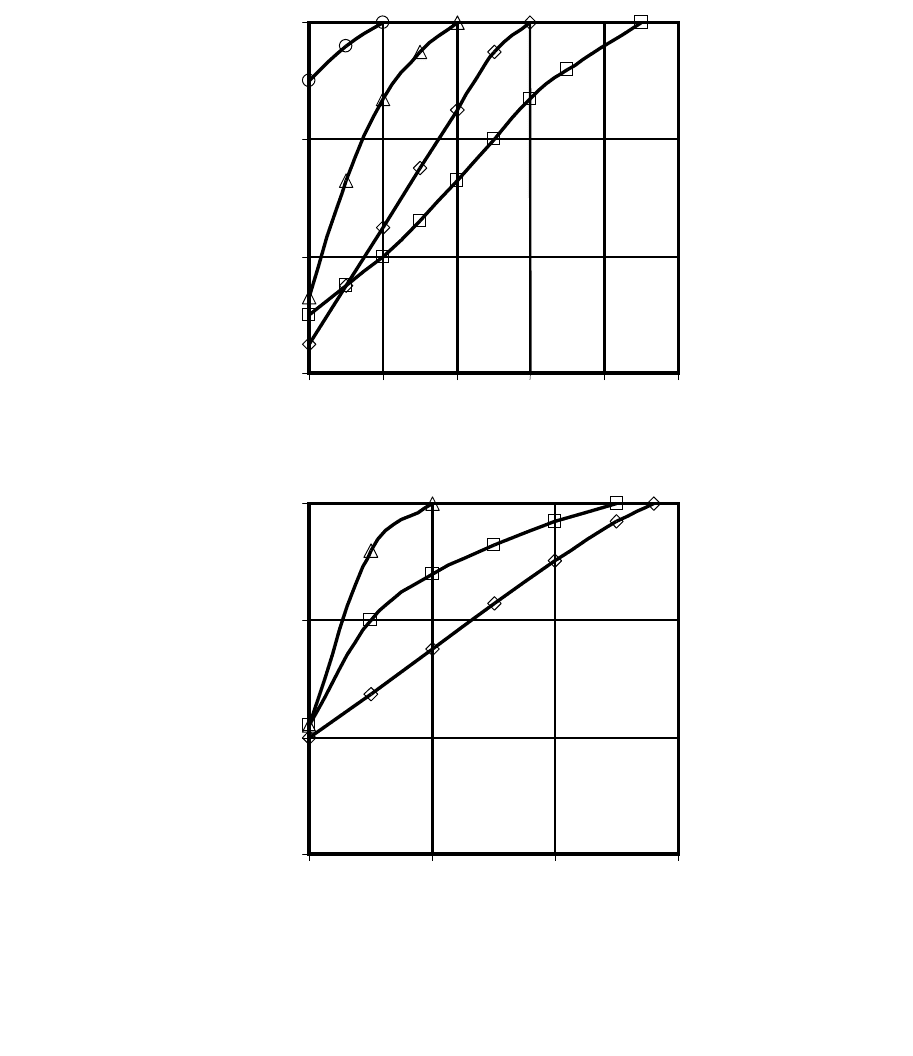

Рис. 4.8. Влияние температуры отпуска стали 10Х14АГ6Д2М (а) и времени отпуска при 300

o

С

10Х14АГ6МФ (б) на развитие γ → α″ превращения при деформации: 1, 5 – закалка с 1000

o

С в масло;

2 – отпуск 300

о

С 1 ч; 3 – 400

о

С 1 ч; 4 – 600

о

С 1 ч; 6 – 300

о

С 2 ч; 7 – 300

о

С 5 ч

40

60

80

100

0

10

20

30

40

50

ε

Д

, %

1

4

2

3

а

40

60

80

100

0

10

20

30

ε

Д

, %

α

′

,

α″, %

5

7

6

б

α

′

,

α″, %

136

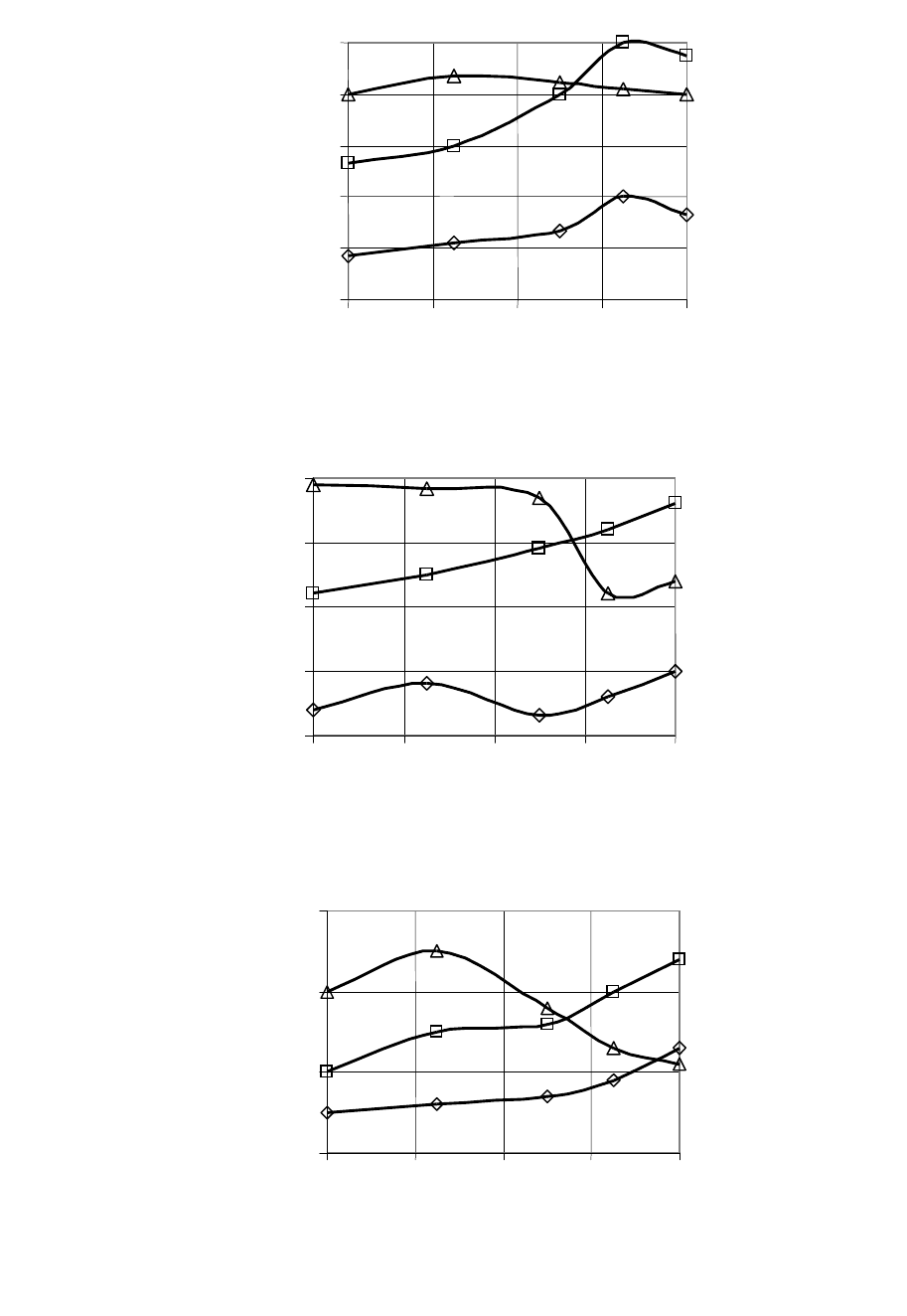

Рис. 4.9. Влияние отпуска на механические свойства сталей Fе – 14 % Сr – 0,1 % С

с различным содержанием марганца, закаленных с 1000

о

С в масло:

400

600

800

1000

1200

1400

0

2

4

6

8

Mn, %

σ

В

,

МПа

а

1

2

3

0

5

10

15

20

0

2

4

6

8

Mn, %

δ

, %

3

2

1

б

0

1

2

3

0

2

4

6

8

Mn, %

KCU,

МДж/м

2

3

2

1

в

137

1 – без отпуска; 2 –300

о

2 ч; 3 –600

о

С 2 ч

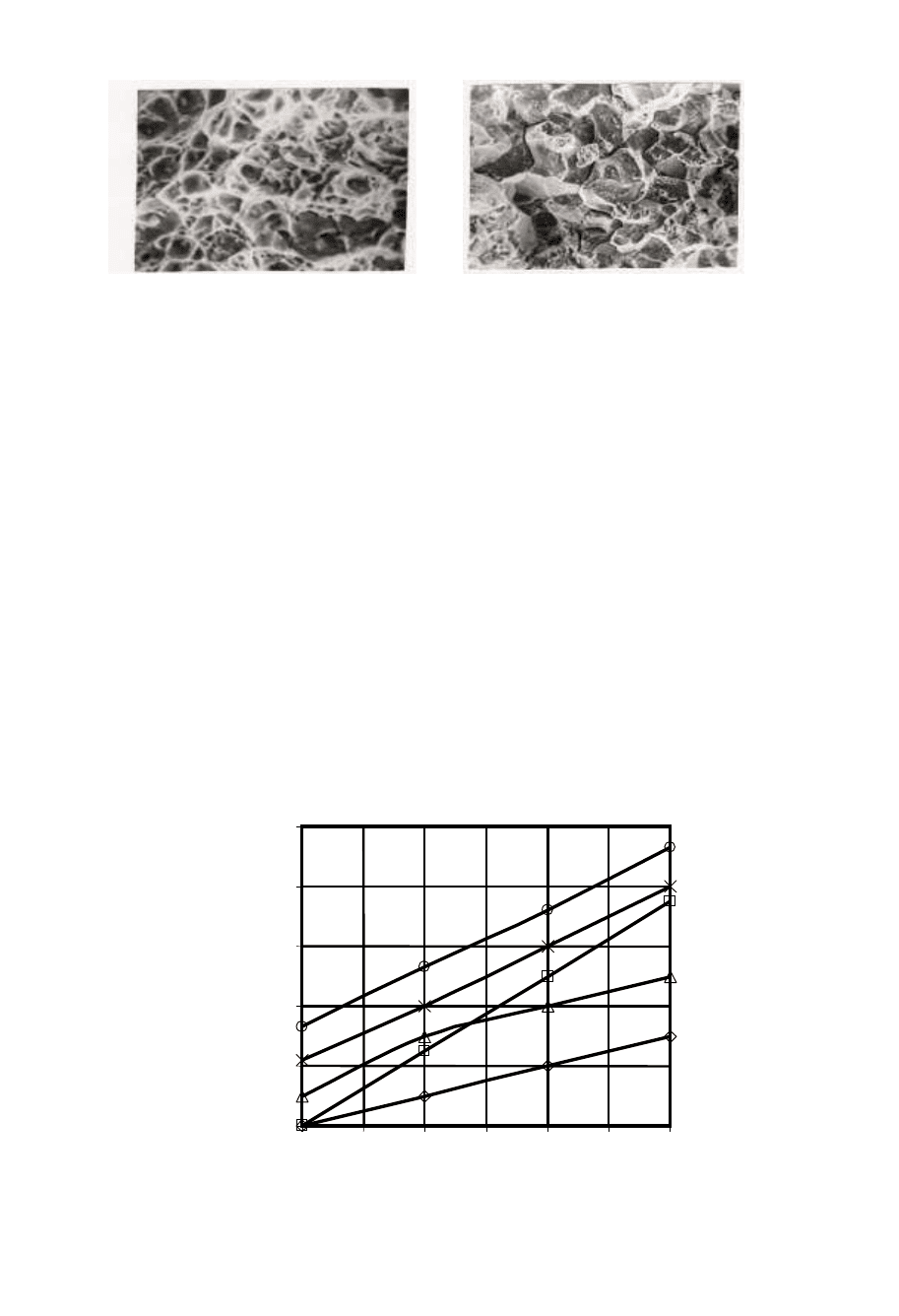

а б

Рис. 4.10. Микрофрактограммы изломов ударных образцов стали 10Х14АГ6 после закалки с 1000

о

С

в масло и отпуска при 200

o

С 1 ч (а) и 600

o

С 1 ч (б); х 1600

На стали 10Х14АГ6МФ проведены испытания на вязкость разрушения при внецентренном

растяжении по методике [209]. Был определен коэффициент интенсивности напряжений

С

К

1

.

Наибольшее его значение получено после 1 ч отпуска при 200-300

о

С (48–50 Мн/м

3/2

). Отпуск при 500

o

С

1 ч снижает

С

К

1

до 39 Мн/м

3/2

[210]. Проведенные исследования показали, что низкоуглеродистые стали

переходного класса на основе 10Х14АГ6 (10Х14АГ6МФ, 10Х14АГ6Ф, 10Х14АГ6Д2М, 10Х14АГ6Д2МФ

и др.) [211-213] после закалки и низкого отпуска, обеспечивающих наиболее благоприятное развитие

γ → α″ превращения при нагружении, обладают хорошим сочетанием прочностных, пластических

свойств и ударной вязкости (σ

0,2

= 1050–1100 МПа, σ

В

= 1400–1500 МПа, δ = 11–14 %, ψ = 36–45 %,

KCU = 0,8-1,2 МДж/м

2

). В этом отношении они превосходят применяемые в промышленности

хромоникелевые стали 09Х15Н8Ю, 07X16H6 [214, 215]. Предел ударной усталости 10Х14АГ6МФ в 1,5

раза выше, чем у 09Х15Н8Ю [216]. Опытно-промышленные испытания пластин кольцевого клапана

компрессора высокого давления подтвердили преимущество безникелевой стали.

В аустенитных сталях так же, как и в ранее рассмотренных переходного класса, нагрев после закалки

неоднозначно влияет на стабильность аустенита. На рис. 4.11 это показано для стали 08Х10АГ8МД2ФС.

Отпуск при температурах до 300

о

С стабилизирует аустенит по отношению к γ → α″ превращению при

деформации. Более высокий нагрев оказывает противоположный эффект [28, 194, 217].

Рис. 4.11. Изменение количества мартенсита деформации (α″) в стали 08Х10АГ8МД2ФС

при ХПД с различными степенями после закалки и отпуска 3 ч при различных температурах:

1 – закалка с 1100

o

С; 2, 3, 4, 5 - то же, что 1 и отпуск соответственно: 300

o

С; 450

o

С; 650

o

С; 750

o

С

0

20

40

60

80

100

0

5

10

15

20

25

30

ε

Д

, %

α

′

,

α″, %

1

2

3

4

5

138

Электронно-микроскопические исследования не обнаруживают каких–либо изменений в структуре

после отпуска в интервале 250–400

о

С по сравнению с закаленным состоянием. Отпуск при более

высоких температурах (550–600

о

С) приводит к появлению сильного контраста вокруг дислокаций, а

также дефектов упаковки. Это может быть следствием выделения дисперсных частиц. Однако

дифракционной картины они не дают. Определить тип выделяющихся фаз удается лишь после

длительной выдержки (≥ 10 ч) при 650

о

С или нагреве до более высоких температур (750–900

о

С).

Согласно полученным данным, выделяются частицы типа Ме

23

С

6

, Ме(C, N). Результаты определения

ЭДУ отпущенных образцов стали 10Х10АГ8МД2ФС показали, что низкотемпературное старение при

300

o

С 3 ч вызывает ее повышение с 0,009 до 0,015 МДж/м

2

. Увеличение содержания углерода усиливает

этот эффект. Так в стали 20Х13АГ10МД2ФС ЭДУ повышается с 0,030 до 0,040 МДж/м

2

[217]. При

сравнении дислокационной структуры, формирующейся после деформации 15 %, в закаленных и

дополнительно отпущенных при 300

o

С образцах, обнаруживается существенное различие. В первом

случае образуются дефекты упаковки, плоские скопления дислокаций, во втором, - ячеистая

субструктура, что является следствием повышения ЭДУ [217]. Последнее объясняется тем, что при

низкотемпературном отпуске происходит образование сегрегаций атомов углерода и азота на

дислокациях, что затрудняет их расщепление. Если учесть, что мартенситное превращение в сталях с

низкой ЭДУ (£ 0,030 Дж/м

2

) осуществляется за счет перемещения полудислокаций, возникающих при

расщеплении полных дислокаций [189], то становится понятным, что затруднение этого процесса

должно стабилизировать аустенит. Протекание мартенситного превращения может затрудняться также

вследствие того, что низкотемпературный отпуск приводит к повышению предела текучести аустенита,

что требует дополнительных энергетических затрат на рост мартенситных кристаллов. При температурах

отпуска 450–650

o

С обнаруживается увеличение расщепления тройных узлов [217], что указывает на

снижение ЭДУ [189]. После отпуска при 650

o

С в матрице обнаруживается множество дисперсных

выделений (рис. 4.12, а), которые еще не дают дифракционной картины. Тройные узлы стягиваются и

пропадают, что указывает на повышение ЭДУ. Отыскание их становится затруднительным. Можно

полагать, что повышение ЭДУ на этой стадии отпуска происходит вследствие блокирования дислокаций

дисперсными близко расположенными выделениями. При более высоких температурах отпуска (750-

850

о

С) происходит активное выделение вторичных фаз. В теле зерна выделения более мелкие, они

распределены неравномерно (цепочками), рис. 4.12, б. На границах зерен наблюдаются крупные

выделения [217].

а 6

Рис. 4.12. Микроструктура стали 20Х13АГ10МД2ФС после закалки и отпуска:

а – 650

о

С; б – 750°

о

С; х 16600

Построение гистограммы частот встреч расщепленных узлов после отпуска при 850

о

С обнаруживает

четкое разделение на два пика: при величине расщепления узлов 40–45 и 85–100 нм [217].

Следовательно, значения ЭДУ в теле зерна и вблизи границ существенно различаются (0,023 и

0,012 Дж/м

2

соответственно). Полученные данные показывают, что существует несомненная связь

стабильности аустенита после отпуска с величиной ЭДУ.

В соответствии с изменением развития мартенситного превращения при нагружении после

отпуска изменяются и механические свойства сталей. В 08Х10АГ8МД2ФС, имеющей после закалки

интенсивное развитие γ → α″ превращения при деформации, отпуск при 300

о

С, стабилизирующий

аустенит, повышает прочностные и пластические свойства (табл. 4.6). Отпуск при 450

о

С, в результате

которого аустенит становится еще менее стабильным, чем после закалки, приводит к противоположному

результату.

139

Таблица 4.6

Влияние температуры отпуска (2 ч) на интенсивность мартенситного превращения

на участке его наиболее активного развития и на механические свойства исследованных

предварительно закаленных с 1100

о

С хромомарганцевых аустенитных метастабильных сталей

Механические свойства

Сталь Термообработка

Интенсивность

превращения,

∆α″, % / ε

д

, %

σ

0,2

, МПа

σ

В

, МПа δ, % ψ, %

закалка 2,3 450 1170 13 28,5

300

о

С 1,7 460 1185 18 35,0

08Х10АГ8МД2ФС

450

о

С 2,6 440 1070 11 22,0

закалка 0,8 350 730 46 62,0

15Х13АГ12МД2ФС

650

о

С 1,2 450 790 59 62,0

закалка 0,5 520 750 51 45,0

30Х10АГ8М3Д2ФС

650

о

С 0,8 680 1000 57 58,0

Другая закономерность выявляется в сталях 15Х13АГ12МД2ФС и 30Х10АГ8МД2ФС, имеющих

повышенную после закалки стабильность аустенита. В них отпуск при 650°

o

С, активизирующий

мартенситное превращение при нагружении до определенного уровня, увеличивает прочностные и

пластические характеристики (табл. 4.6) [217]. Отпуск при 750

о

С уже снижает механические свойства в

связи с выделением большого количества карбидов по границам зерен и чрезмерной интенсификацией

мартенситообразования при нагружении. Полученные данные о повышении пластичности в результате

отпуска, дестабилизирующего аустенит, подтверждаются также работой [218]. В сталях, стабильных по

отношению к γ → α″ превращению при нагружении, обычным является лишь снижение пластичности

после отпуска. Обобщая полученные данные, можно заключить, что с учетом исходной стабильности

аустенита, необходимо управлять величиной ЭДУ за счет отпуска. С одной стороны, важно

оптимизировать развитие мартенситного превращения при нагружении, а с другой, - упрочнить аустенит

и исключить преимущественное выделение частиц по границам зерен [217].

4.3. Влияние предварительной пластической деформации

Данные о влиянии предварительной деформации на развитие γ → α″ превращения в

хромомарганцевых сталях при последующем нагружении в связи с их свойствами до работ [8, 13, 219-

222] в литературе отсутствовали. В настоящем разделе обобщены результаты по этому вопросу.

4.3.1. Влияние холодной пластической деформации

ХПД широко применяется для упрочнения аустенитных сталей с метастабильным аустенитом.

Однако это часто сопровождается существенным снижением пластичности. Важной задачей является

получение после ХПД хорошего сочетания прочностных и пластических свойств. Она может быть

решена лишь с учетом развития мартенситного превращения, протекающего после ХПД при

последующем нагружении. Между тем, это обстоятельство в большинстве случаев не учитывается.

Устанавливалась зависимость между уровнем свойств, получаемых после ХПД и развитием

мартенситных превращений в Fe-Сr-Мn сталях, содержащих 0,1-0,5 % С, 13 % Сr, 8-12 % Мn, а также в

ряде сложнолегированных сталей: 08Х10АГ8МД2ФС, 10Х10АГ8МД2ФС, 15Х13АГ12МД2ФС,

30Х10АГ8МЗД2ФС, 10Х14АГ12, 10Х16АГ12 . В сталях, в которых МКД после закалки характеризуются

III участком небольшой протяженности и IV (10Х13Г8), а также II, III, IV участками при большой

интенсивности γ → α″ превращения на II участке МКД (08Х10АГ8МД2ФС) ХПД даже с небольшими

обжатиями (ε

Д

= 10 %) стабилизирует аустенит по отношению к образованию мартенсита при

последующем деформировании (рис. 4.13, а).

140

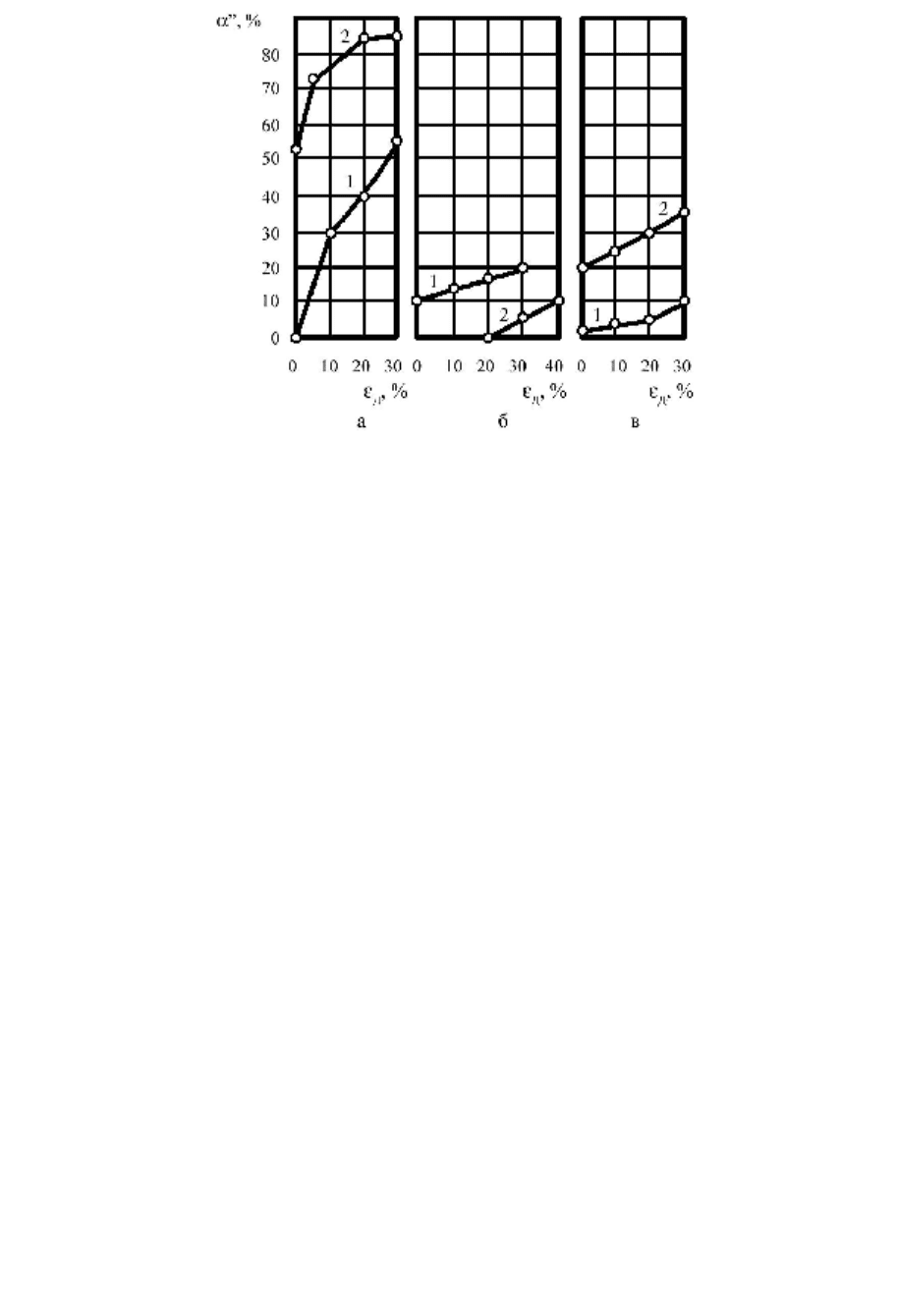

Рис. 4.13. Изменение количества мартенсита деформации в сталях с различной стабильностью

аустенита после предварительной ХПД в зависимости от степени последующей деформации:

а – 08Х10АГ8МД2ФС, ХПД ε = 30 %; б – 30Х10АГ8МД2ФС, ХПД ε = 40 % при 20

о

С, испытательная

деформация при –196

о

С; в – 15Х13АГ12МД2ФС, ХПД ε = 10 % при –196

о

С, испытательная при 20

о

;

1 – после закалки; 2 – после ХПД

Снижение интенсивности γ → α″ превращения наблюдается после ХПД (ε

Д

= 40 %) и в стали

30Х10АГ8М3Д2ФС (рис. 4.13, б). На ее МКД после закалки имеется лишь участок I. Результаты

электронно-микроскопического исследования фольг показали, что в этой стали ХПД с небольшими

степенями деформации (ε

Д

= 5 %) вызывает образование в отдельных зернах дефектов упаковки. При

увеличении степени деформации до 10 % и выше начинает формироваться ячеистая субструктура

аустенита [223]. После деформации с ε

Д

= 30 % ячейки приобретают вытянутую форму, и сильно

возрастает плотность дислокаций на их границах. Формирование ячеистой субструктуры обусловливает

стабилизацию аустенита по отношению к γ → α″ превращению при последующем нагружении. Это

подтверждается результатами определения количества мартенсита деформации при –196

о

С после

предварительной ХПД при комнатной температуре (ε

Д

= 40 %). В случае закаленной стали эта

деформация вызывает образование ~ 20 % мартенсита. В то же время после ХПД на 40 % при 20

о

С

количество мартенсита, возникающее в тех же условиях, не превышает 13 %. Эффект стабилизации

аустенита в результате образования ячеистой субструктуры можно объяснить трудностью преодоления

границ ячеек растущими кристаллами мартенсита. Определенное влияние на стабилизацию аустенита

может оказать и блокировка дислокаций атомами углерода и азота, являющаяся следствием

динамического старения. Однако в результате предварительной ХПД может происходить не только

стабилизация аустенита, но и активизация мартенситного превращения при последующем нагружении

(рис. 4.14, в). Это обнаружено в низкоуглеродистых сталях 10X14AГ12, 10Х16АГ12 [220],

10Х10АГ8МД2ФС, 15Х13АГ12МД2ФС [224]. Характерным для них является большая величина I

участка МКД и относительно небольшая интенсивность (< 2,0) образования мартенсита на II участке

МКД. Эффективно влияние деформации с небольшими степенями (до 10 %) при отрицательных

температурах. Активизация мартенситного превращения при деформации под влиянием

предварительной ХПД является следствием образования дефектов упаковки, небольшого количества ε– и

α″–фаз. Обнаруживается определенная взаимосвязь между степенью стабильности аустенита и уровнем

механических свойств, получаемых после ХПД (рис. 4.14). Чем больше мартенсита было получено в

структуре после закалки или предварительной ХПД, тем выше уровень предела текучести. Временное

сопротивление и относительное удлинение коррелирует с приростом мартенсита деформации,

содержанием в нем углерода и зависящей от этого степенью динамического старения. Так после ХПД на

50 % в сталях 10Х13Г8 и 10Х13Г12 с одинаковым содержанием углерода, отличающихся лишь

приростом мартенсита деформации, получены значения временного сопротивления σ

В

= 1700 и

1800 МПа соответственно. После испытаний в зоне разрыва стали 10Х13Г8, подвергнутой ХПД на 50 %,

количество мартенсита увечилось на 7 % по сравнению с тем, каким оно было в результате

предварительной деформации. В 10Х13Г12 в зоне разрыва оно возросло на 20 %. В ней большему