Малинов Л.С., Малинов В.Л. Ресурсосберегающие экономнолегированные сплавы и упрочняющие технологии, обеспечивающие эффект самозакалки

Подождите немного. Документ загружается.

161

5.2. Износостойкость при сухом трении и другие служебные характеристики

экономнолегированных сталей

Преждевременный выход деталей машин и инструмента, работающих в условиях сухого трения,

часто встречается в технике. Наряду с износом может происходить разрушение поверхности металла

вследствие недостаточной тепло-, термо-, окалино- и коррозионной стойкости. Применяемые в

промышленности стали далеко не всегда удовлетворяют возросшим к ним требованиям. Кроме того, они

зачастую имеют в своем составе большое количество таких дорогих элементов, как Ni, W и др. Так

применяемые МСС 03H13K8M8TC2 [255] и 03Н6К14М14СТ [256] и аустенитные стали 12X18H10T,

08Х20Н9Г7, 08Х21Н10Г6 [255, 257] содержат значительное количество никеля. Повышенное содержание

вольфрама характерно для инструментальных сталей мартенситного класса с карбидным упрочнением

(3Х2В8Ф, 4Х4В3Ф и др.). Это делает необходимым разработку и внедрение в промышленность

экономнолегированных сталей, не уступающих по свойствам применяемым или превосходящих их. В

результате может быть достигнуто уменьшение расхода дорогих легирующих элементов, а в ряде

случаев существенно повышена долговечность инструмента и деталей машин. В данном разделе

приведены результаты исследования износостойкости при сухом трении, а также ряда других важных

служебных характеристик сталей мартенситного, мартенситно-аустенитного и аустенитного классов, в

которых мартенситные превращения протекают при охлаждении и/или при испытаниях и эксплуатации.

5.2.1. Малоникелевые и безникелевые стали мартенситного класса

Определялись различные служебные характеристики мартенситностареющей 04Х2Н5МФД1Ю1 и

дисперсионнотвердеющих 2Х7МФС, 2Х3Н2МФДЮ, 3Х3Н2МФАДЮ, 3Х3Г2МФД2Ю и 4Х7М2АФТ

сталей в сравнении с известными 25X5МФС, 5ХНМ, 4Х4М2ВФС, 3Х2В8Ф1 [72, 91-93, 255]. Испытания

при повышенных температурах проводились на установке конструкции отраслевой лаборатории

наплавки ПГТУ. Относительно неподвижного образца из испытуемого материала совершало возвратно-

поступательное движение контртело, которое нагревалось печью. Его материалом служила сталь P18

(НRС 63). Давление, с которым осуществлялся прижим образцов к контртелу, составляло 52 МПа.

Температуры испытания выбраны 500 и 600

o

С, до которых чаще всего может нагреваться инструмент

при работе. Из табл. 5.7 следует, что все исследованные стали по износостойкости при этих

температурах превышают 5ХНМ.

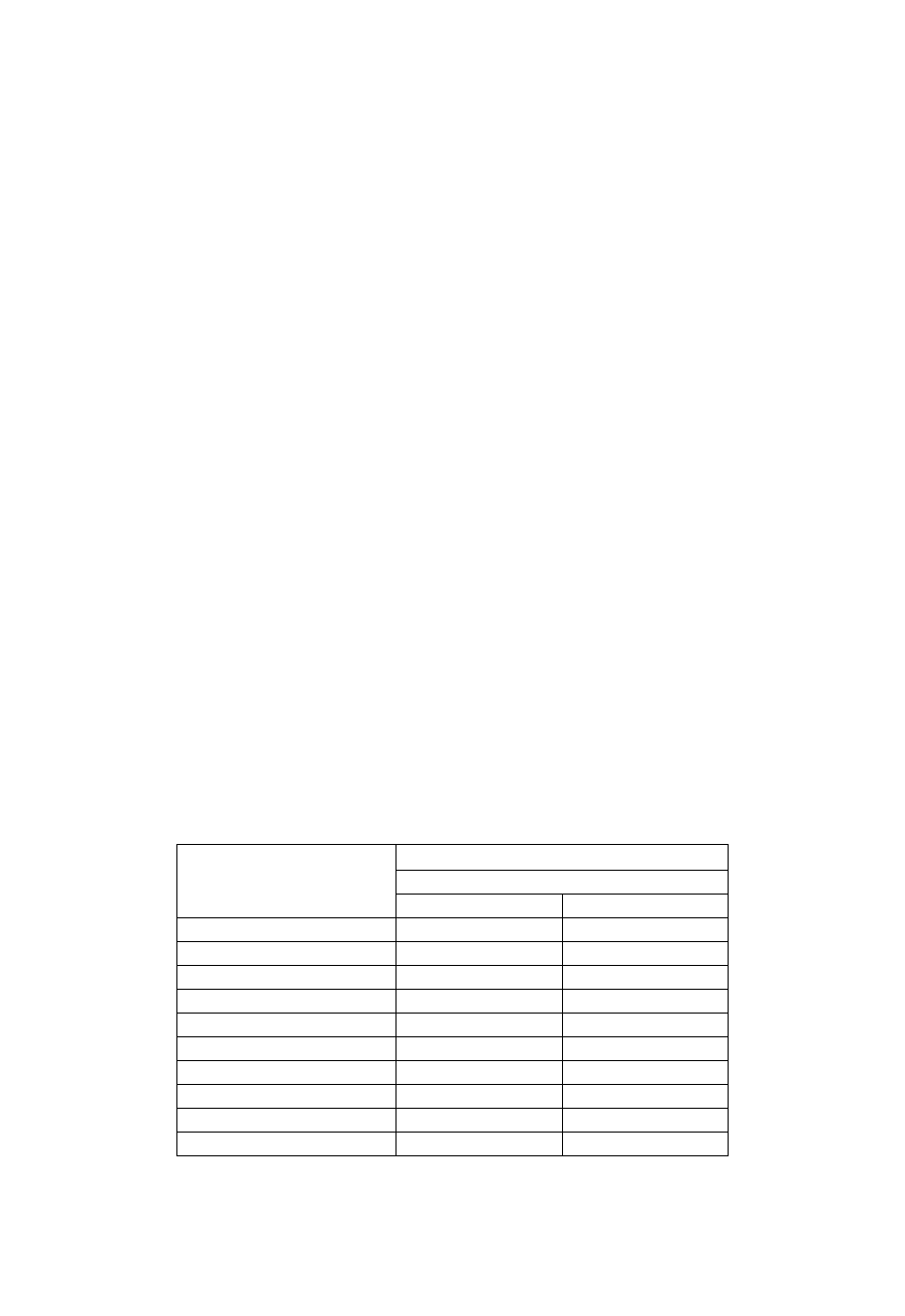

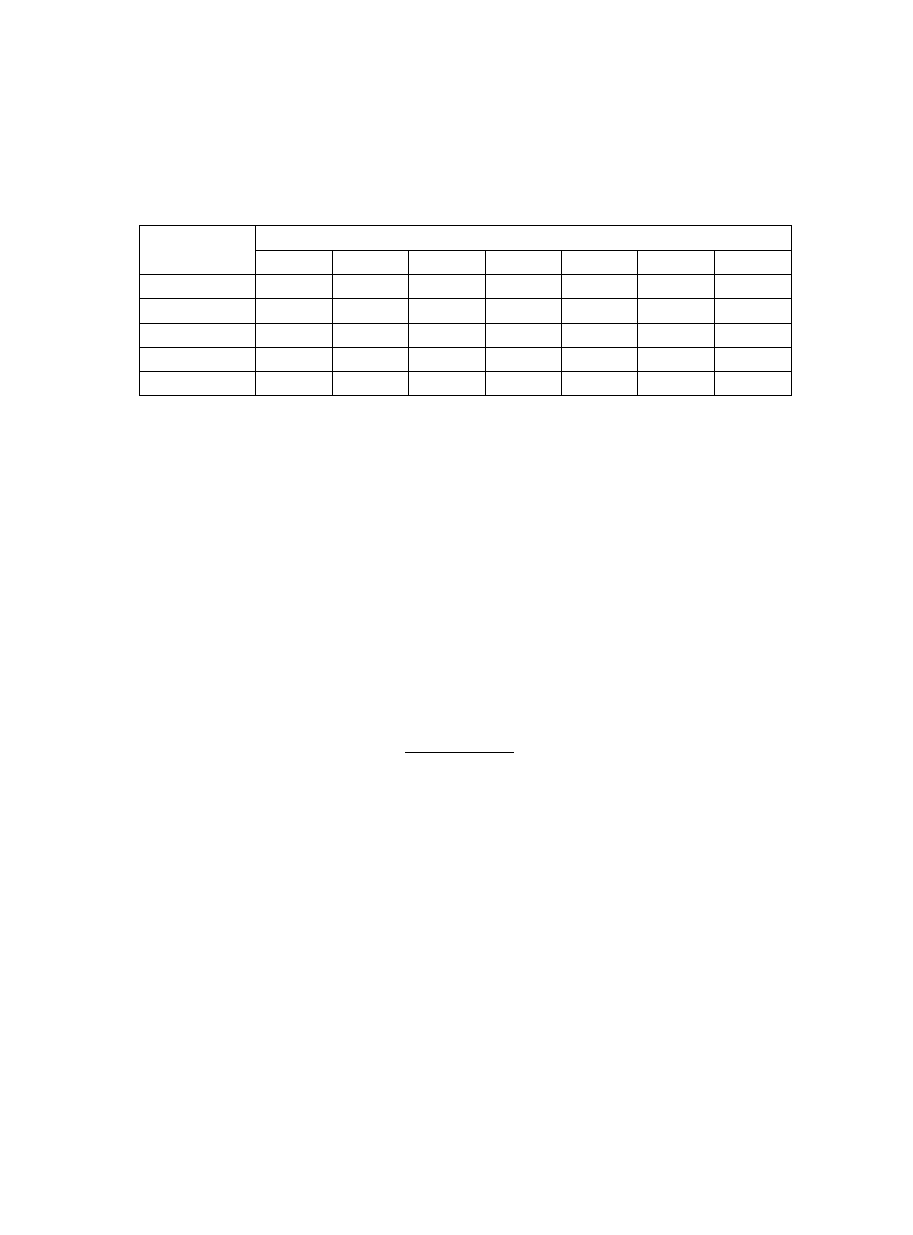

Таблица 5.7

Износостойкость исследованных сталей

Относительная износостойкость, ε

И

температура испытания,

о

С

Сталь

500 600

5ХНМ 1,0 1,0

04Х2Н5МФД1Ю1 1,6 1,9

25Х5МФС 1,5 1,7

2Х7МФС 1,4 1,6

2Х3Н2МФДЮ 2,5 2,7

3Х3Н2МФАДЮ 2,8 3,1

3Х3Г2МФД2Ю 2,9 3,2

4Х7М2ФАТ 3,2 3,8

4Х4М2ВФС 3,0 3,6

3Х2В8Ф 2,9 3,2

Дисперсионнотвердеющие стали 3Х3Н2МФАДЮ, 3Х3Г2МФД2Ю, 4Х7М2АФТ мало отличаются по

износостойкости от известных 4Х4М2ВФС и 3Х2В8Ф. Стали 04Х2Н5МФД1Ю1, 2Х7МФС по

износостойкости находятся на уровне 25Х5МФС. Увеличение содержания углерода в исследованных

сталях повышает их износостойкость, что обусловлено возрастанием объемной доли в структуре

карбидной фазы. Важной характеристикой инструментальных сталей горячего деформирования является

термостойкость, определяемая по количеству циклов нагревов и охлаждений, которые выдерживает

162

сталь до появления на поверхности трещин. Термостойкость 04Х2Н5МФД1Ю1 сравнивалась с таковой у

5ХНМ. Испытания проводились по методике отраслевой лаборатории наплавки УПИ им. С.М. Кирова

[258]. Нагрев образцов осуществлялся нагревателем. Температура измерялась хромель-алюмелевой

термопарой, приваренной вблизи от поверхности контакта образца с нагревателем. Охлаждающей средой

служила проточная вода. Испытания проводились по следующему режиму: температура нагревателя

~ 1000

о

С, время контакта его с образцом ~ 12 сек. Критерием оценки термостойкости являлось

количество трещин и их размеры после различного числа циклов нагрева и охлаждения. Термостойкость

сталей 2Х7МФС, 2Х3Н2МФДЮ, 3Х3Н2МФАДЮ, 3Х3Г2МФД2Ю, 4Х7М2АФТ в сравнении с таковой у

25Х5МФС и 3Х2В8Ф определялась по методике отраслевой лаборатории наплавки ПГТУ [259],

принципиально не отличающейся от рассмотренной выше. Многократные нагревы и охлаждения

ограниченного участка, жестко защемленного образца, приводят к появлению напряжений,

изменяющихся по величине и по направлению. Определялось количество циклов теплосмен до

появления видимой трещины в нагреваемой зоне. Средние результаты испытаний 5 образцов на

термостойкость сталей 04Х2Н5МФД1Ю1 и 5ХНМ приведены в табл. 5.8, а остальных - в табл. 5.9.

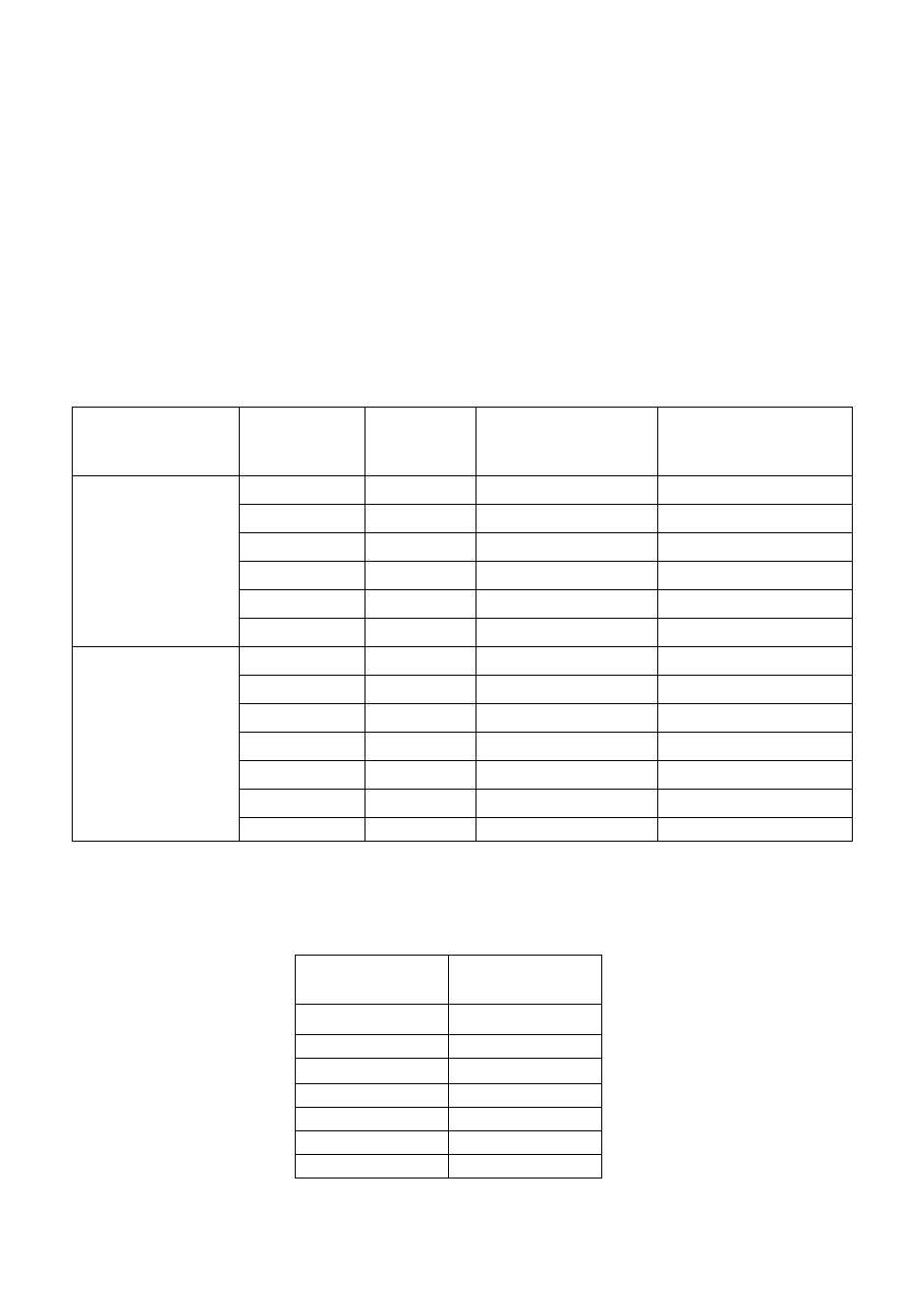

Таблица 5.8

Влияние числа циклов нагрева и охлаждения на количество и размеры

трещин в сталях 04Х2Н5МФД1Ю1 и 5ХНМ

Марка стали

Количество

циклов

Количество

микротрещ

ин

Средняя длина

микротрещин, мкм

Максимальная длина

микротрещин, мкм

500 10 59,8 153,3

1000 11 110,8 243,7

1500 12 148,4 321,2

2000 12 170,8 357,4

3000 12 208,7 466,7

04Х2Н5МФД1Ю1

3500 12 220,3 620,2

500 16 76,9 208,6

1000 14 123,8 527,0

1500 12 200,4 643,2

2000 10 288,8 799,8

2500 10 298,0 899,0

3000 10 308,7 951,7

5ХНМ

3500 10 322,7 880,1

Таблица 5.9

Число циклов теплосмен, вызывающих появление

первых трещин в исследованных сталях

Сталь

Число циклов

теплосмен

25Х5МФС 1540

2Х7МФС 2050

2Х3Н2МФДЮ 1850

3Х3Н2МФАДЮ

1520

3Х3Г2МФД2Ю 1480

4Х7М2АФТ 1450

3Х2В8Ф 1230

Полученные данные свидетельствуют о том, что наиболее высоким сопротивлением образованию

трещин при термоциклировании обладают стали, содержащие ≤ 0,2 % С. При повышении содержания

углерода термостойкость снижается. Следует подчеркнуть, что стали 2Х7МФС и 2Х3Н2МФДЮ по

термостойкости превосходят известную 25Х5МФС. Это можно объяснить более низким содержанием

углерода в разработанных сталях и присутствием никеля в 2Х3Н2МФДЮ. В результате повышается

163

пластичность и облегчается релаксация микронапряжений. Важным является тот факт, что

исследованные дисперсионнотвердеющие стали 3Х3Н2МФАДЮ, 3Х3Г2МФД2Ю и 4Х7М2АФТ, не

уступающие по износостойкости 3Х2В8Ф, превосходят ее по термостойкости. Последнее обусловлено

большей дисперсностью упрочняющих фаз в этих сталях. В них отсутствуют крупные карбиды,

наблюдающиеся в 3Х2В8Ф.

Важной характеристикой инструментальных сталей для горячего деформирования металлов является

способность сохранять высокий уровень механических свойств при повышенных температурах. Из

полученных данных (табл. 5.10) следует, что сталь 04Х2Н5МФД1Ю1 обладает более высоким уровнем

прочностных свойств, чем 5ХНМ при всех температурах испытания. На рис. 5.11 представлено

изменение микротвердости стали 3Х3Г2МФД2Ю в сравнении с таковой у 5ХНМ. Измерения

проводились на установке ИМАШ-9-66 при нагрузке 0,980 Н. Время выдержки образцов при заданной

температуре 10 мин. Испытывалось по 3 образца на каждую температуру. Сталь 3Х3Г2МФД2Ю

подвергалась закалке с 950

о

С и отпуску при температурах 550 и 200

о

С 1 ч, 5ХНМ обрабатывалась по

стандартному режиму (закалка в масле с 860

о

С + отпуск 450

о

С 1 ч).

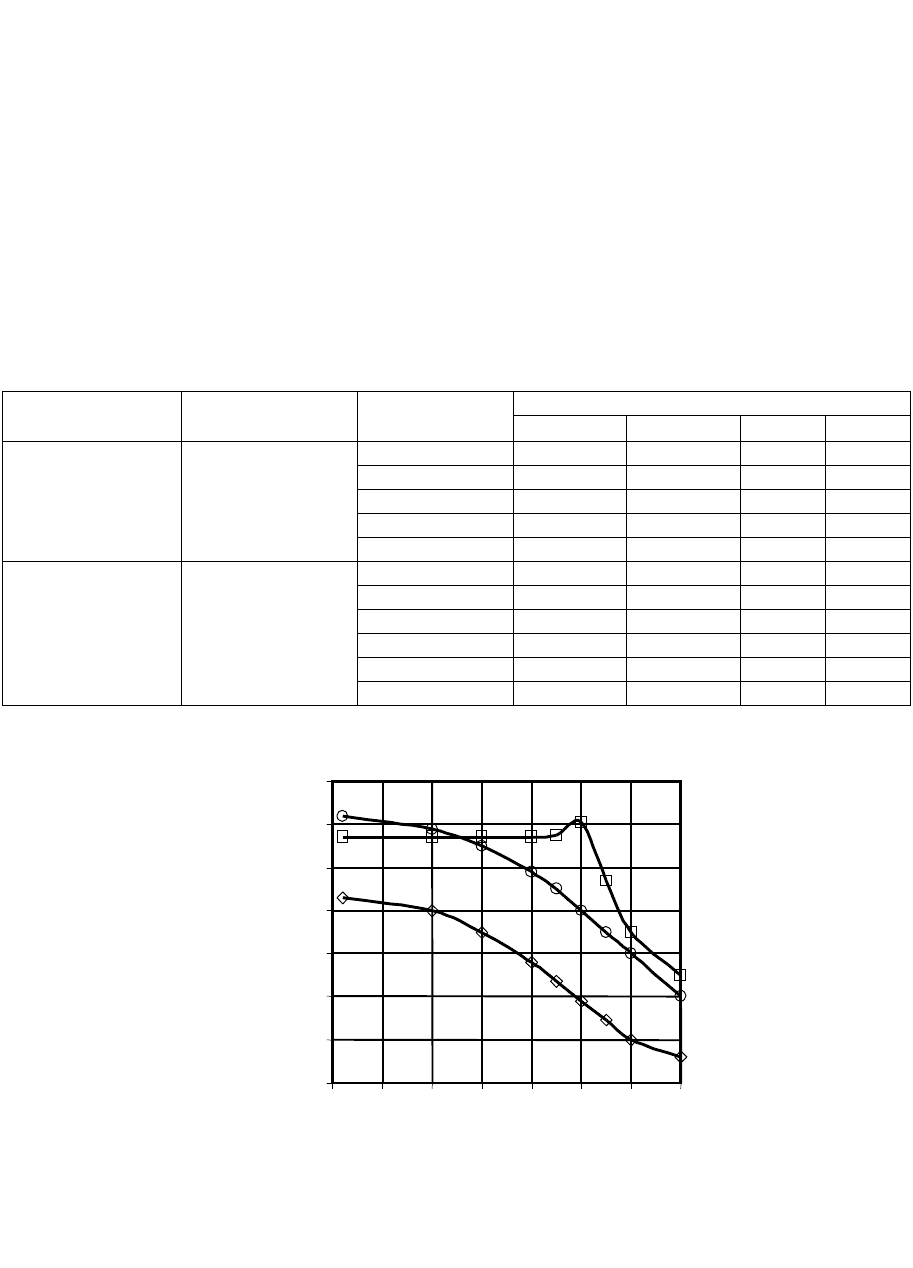

Таблица 5.10

Механические свойства сталей 04Х2Н5МФДЮ1 и 5ХНМ при повышенных температурах

Механические свойства

Марка стали Термообработка

Температура

испытаний,

о

С

σ

0,2

, МПа σ

В

, МПа δ, % ψ, %

20 1280 1330 11,6 54,0

400 1000 1180 11,5 52,0

500 890 960 11,5 54,0

550 784 840 12,5 56,0

04Х2Н5МФД1Ю1

Закалка в масле с

970

о

С, отпуск

550

о

С 2 ч

600 550 590 13,0 58,0

20 1180 1265 11,8 44,5

200 954 1250 12,3 41,0

400 829 1130 13,0 38,0

500 728 916 13,5 64,0

550 463 640 14,0 74,0

5ХНМ

Закалка в масле с

850

о

С, отпуск

550

о

С 2 ч

600 257 363 14,5 66,0

Рис. 5.11. Изменение микротвердости при нагреве сталей 3Х3Г2МФД2Ю (I, 2) и 5ХНМ (3),

прошедших предварительную термообработку: 1 - закалка с 950

о

С + отпуск 200

о

С 1 ч;

2 - закалка с 950

о

С + отпуск 550

о

С 1 ч; 3 - закалка с 860

о

С + отпуск 450

о

С 1 ч

0

1000

2000

3000

4000

5000

6000

7000

0

100

200

300

400

500

600

700

t,

°

C

H

◊0,980

,

МПа

1

2

3

164

При всех температурах микротвердость дисперсионнотвердеющей стали выше, чем у 5ХНМ.

Характерно, что у 3Х3Г2МФД2Ю после закалки и низкого отпуска разупрочнение происходит только

при температурах, превышающих 550

о

С. В то же время в случае предварительного отпуска при 550

о

С

существенное снижение микротвердости начинается при 400

о

С. Такое различие в ее изменении

объясняется тем, что в процессе нагрева стали после низкого отпуска происходит дополнительное

упрочнение, обусловленное дисперсионным твердением, которое получает наибольшее развитие при

500-550

о

С. При более высоких температурах наблюдается разупрочнение. В стали же 5ХНМ после

высокого отпуска с повышением температуры протекают только процессы разупрочнения, связанные с

коагуляцией выделившихся фаз и полигонизацией мартенситной матрицы. В табл. 5.11 приведены

значения твердости при 550

о

С сталей 04Х2Н5МФД1Ю1, 2Х7МФС, 2Х3Н2МФДЮ, 3Х3Г2МФД2Ю,

3Х3Н2МФАДЮ, 4Х7МФАТ, прошедших закалку и высокий отпуск (550

о

С), а также известных

25Х5МФС, 5ХНМ и 3Х2В8Ф, термообработанных по типовому режиму.

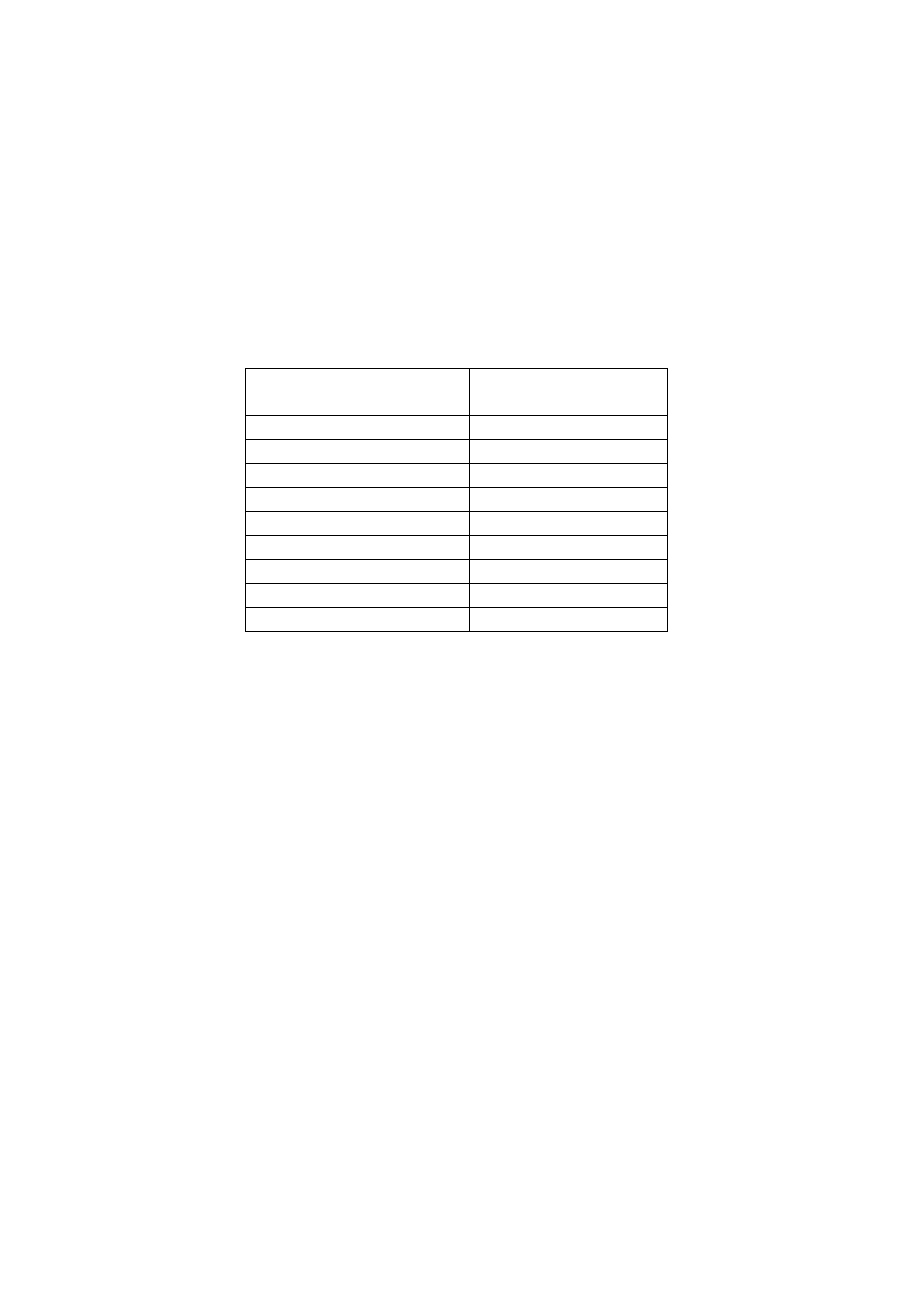

Таблица 5.11

Твердость исследованных сталей при 550

о

С

Сталь

Твердость при

550

о

С, НRС

04Х2Н5МФД1Ю1 32

2Х7МФС 33

2Х3Н2МФДЮ 37

3Х3Г2МФД2Ю 40

3Х3Н2МФАДЮ 41

4Х7МФАТ 43

25Х5МФС 33

5ХНМ 25

3Х2В8Ф 41

Стали 04Х2Н5МФД1Ю1, 2Х7МФС имеют такую же горячую твердость, как и 25Х5МФС и

превосходят по этой характеристике 5ХНМ. Дисперсионнотвердеющие стали, содержащие 0,3-0,4 % С,

по твердости не уступают 3Х2В8Ф и значительно превосходят 5ХНМ. Сопротивление разупрочнению

при нагреве исследованных сталей обусловлено повышением порога рекристаллизации под влиянием

хрома и молибдена, а также затруднением перемещений дислокаций вследствие выделения дисперсных

карбидов, карбонитридов и интерметаллидов. Важным свойством инструментальных сталей для горячего

деформирования является окалиностойкость - сопротивление окислению при повышенных температурах

(> 550

о

С). Испытуемые образцы размером 50 х 25 х 5 мм, предварительно зачищенные на тонкой

наждачной бумаге и обезжиренные, подвешивались на нихромовой проволоке к левой чашке

аналитических весов и опускались в вертикальную трубчатую печь до уровня установки термопары.

Взвешивание образцов проводилось через каждые 10 мин без извлечения их из печи. Из полученных

данных (рис. 5.12) следует, что стали 04Х2Н5МФД1Ю1, 2Х3Н2МФДЮ, 3Х3Г2МФД2Ю превосходят по

окалиностойкости известные 5ХНМ и 3Х2В8Ф [72, 91-93]. Это обусловлено присутствием в них

алюминия, который образует плотную защитную окисную пленку на поверхности при нагреве,

препятствующую дальнейшему окислению. Проведенные исследования позволяют заключить, что

разработанные стали имеют высокий уровень различных служебных характеристик, важных для сталей,

предназначенных для инструментов горячего деформирования. Штампы, выплавленные методом ЭШП

из стали 3Х3Н2МФАДЮ, показали эксплуатационную стойкость в 2 раза более высокую, чем из 5ХНМ.

Прессформы, изготовленные из 3Х3Н2МФАДЮ, имели такую же стойкость, как и серийные из 3Х2В8Ф

[260]. На основе стали 04Х2Н5МФД1Ю1 были совместно с отраслевой лабораторией наплавки УПИ им.

С.М. Кирова разработаны порошковые проволоки ПП-0Х2Н5МФДЮ и ПП-0Н4М2Д2Ю [72, 261]. По

данным работы [258] наплавленный порошковой проволокой ПП-0Н4М2Д2Ю металл обладает более

высокой термостойкостью по сравнению с таковой после наплавки сталями 3Х2В8Ф, 25Х5МФС и

03Н13Х4М3ТЮ. Проволока ПП-0Н4М2Д2Ю нашла применение для наплавки валков горячей прокатки

алюминиевой катанки агрегатов НЛП-АК на Братском алюминиевом заводе. В результате было

достигнуто увеличение стойкости наплавленных валков в 8 раз, сократился расход легированной стали

5ХНМ на 3 т в год на один агрегат, что позволило получить значительный экономический эффект [72].

165

Рис. 5.12. Кинетика окисления исследованных сталей при 700

о

С:

1 - 5ХНМ; 2 - 3Х2В8Ф; 3 - 04Х2Н5МФД1Ю1; 4 - 2Х3Н2МФДЮ; 5 - 3Х3Г2МФДЮ

Наплавка проволокой ПП-0Х2Н5МФДЮ выталкивателей анодоразливочной машины на Балхашском

горнометаллургическом комбинате повысила стойкость деталей в 2 раза [72]. Для получения в

наплавленном слое сталей 2Х7МФС, 3Х3Г2МФД2Ф, 4Х7М2ФАТ были разработаны новые наплавочные

материалы: керамические флюсы ЖСН-5 [262], ЖСН-6 [263] и порошковая проволока ПП-8ЖН [264].

Применение малоуглеродистой проволоки Св-08А и флюса ЖСН-5 для упрочнения валков слябинга

"1150" показало, что наплавленный металл типа 2Х7МФС по износостойкости не уступает 25Х5МФС, а

по термостойкости - превосходит его [265]. Эти результаты аналогичны полученным при лабораторных

испытаниях. Стойкость валков слябинга увеличилась более чем в 2 раза. В работе [265] показано, что,

изменяя марку применяемой проволоки, при наплавке с использованием флюса ЖСН-5 можно

варьировать содержание углерода в наплавленном металле и соответственно его твердость. Так

сварочная проволока Св-08А и лента 08кп обеспечивают после наплавки c использованием флюса ЖСН-

5 содержание 0,17-0,20 % С и твердость HRC 30-36, а проволока Св-30ХГСА - 0,35 % С и НRС 50-55.

Высокая износостойкость и значительно большая термостойкость металла, наплавленного с

использованием ЖСН-6 (3Х3Г2МФД2Ю), по сравнению с той, которую обеспечивает наплавка

проволокой ПП-3Х2В8Ф, позволили повысить срок службы ножей горячей резки в 1,5-1,6 раза в

условиях комбината "Азовсталь" [266]. Порошковая проволока ПП-8ЖН предназначена для получения в

наплавленном слое стали 4Х7М2ФАТ, превосходящей 3Х2В8Ф по термо- и окалиностойкости.

Проволока ПП-8ЖН была внедрена на Донецком металлургическом заводе для наплавки

сортопрокатных валков, что повысило их стойкость, улучшило условия захвата металла и повысило

долговечность валков [255].

Обобщая результаты лабораторных исследований и длительной эксплуатации валков прокатных

станов, наплавленных новыми сталями, можно заключить, что в том случае, когда основной причиной

выхода из строя инструмента является термическая усталость, целесообразно использовать порошковую

проволоку ПП-0Х2Н5МФЮ, ПП-0Н4М2Д2Ю и флюс ЖСН-5 в сочетании с проволокой Св-08А. При

условии, что требуется повышенная износо-, термо- и окалиностойкость, следует использовать флюсы

ЖСН-5, ЖСН-6 в сочетании с проволокой Св-30ХГСА и порошковую проволоку ПП-8ЖН [255].

Разработанные наплавочные материалы более экономичны, чем применяемые в промышленности. ПП-

8ЖН внесена в ГОСТ 26101-84.

5.2.2. Малоуглеродистые марганцевые стали мартенситного,

мартенситно-аустенитного и аустенитного классов

Приведены данные по износостойкости при сухом трении сталей различных структурных классов:

мартенситного 06Г8 (α'), 06Г10 (α' + ε); мартенситно-аустенитного 06Г14 (α' + ε + γ), 06Г16, 06Г20

0

4

8

12

0

1

2

3

τ

, ч

∆

m/s,

г/м

2

1

2

3

4

5

166

(ε + γ); аустенитно-мартенситного 07Г22, 07Г24 (γ + ε) и аустенитного 30Г20, 30Г20Х6Н (γ) [267].

Изменением концентрации марганца в указанных пределах, а также дополнительным легированием

достигается варьирование в широком диапазоне значений исходного фазового состава сталей и степени

стабильности аустенита по отношению к мартенситным превращениям, протекающим в поверхностном

слое при испытании на износ, по схеме колодка - ролик на машине МИ-1М. Колодки изготавливали из

испытуемых сталей, ролик – из М76, термообработанной на твердость HRC 60. Нагрузка составляла

75 Н, скорость скольжения 0,98 м/сек. Оценивали потерю массы и относительную износостойкость.

Эталоном служила сталь 06Г8. Образцы закаливали с 900

о

С в воде и выдерживали до испытаний не

менее 2 суток. Предварительно со стороны образца, перпендикулярной плоскости трения, готовили

шлиф с электрополировкой. После испытания на износ замеряли микротвердость на приборе ПМТ-3 по

шлифу от поверхности трения вглубь образца. Количество α′-фазы на поверхности до и α′ + α″ после

испытаний оценивалось по току отрыва на ферритометре ФА-1. Фазовый состав до и после изнашивания

определялся также рентгеновским методом на установке ДРОН-3. Полученные данные показывают, что

увеличение содержания марганца в исследуемых низкоуглеродистых сталях от 8 до 16 % снижает износ

при любой продолжительности испытаний в пределах выбранного интервала. Соответственно возрастает

относительная износостойкость. Влияние дальнейшего повышения концентрации марганца до 24 %

имеет противоположный характер (рис. 5.13, а, 5.14, а). В сталях с различным содержанием марганца

микротвердость на изнашиваемой поверхности изменяется неоднозначно по мере удаления от нее к

основному металлу. Из рис. 5.14, б следует, что наибольший прирост микротвердости на изнашиваемой

поверхности (время испытания 30 мин) по сравнению с уровнем, полученным после закалки, имеет

место в сталях, содержащих 14-20 % Mn. В 06Г10 и 07Г24 после изнашивания микротвердость в

поверхностном слое снижается. Наиболее характерные случаи ее изменения по мере удаления от

поверхности трения образцов с разным содержанием марганца приведены на рис. 5.15. Так в 06Г10

микротвердость на изнашиваемой поверхности ниже, чем после закалки, и возрастает по мере удаления

от нее, достигая исходного уровня. Напротив, в 06Г14, 06Г16, 06Г20 она максимальна на поверхности

трения и уменьшается до исходного значения с увеличением расстояния от нее. Более сложный характер

изменения микротвердости по глубине наблюдается в 07Г24. Микротвердость минимальна на

поверхности трения, затем по мере удаления от нее она возрастает и вновь снижается до исходного

уровня.

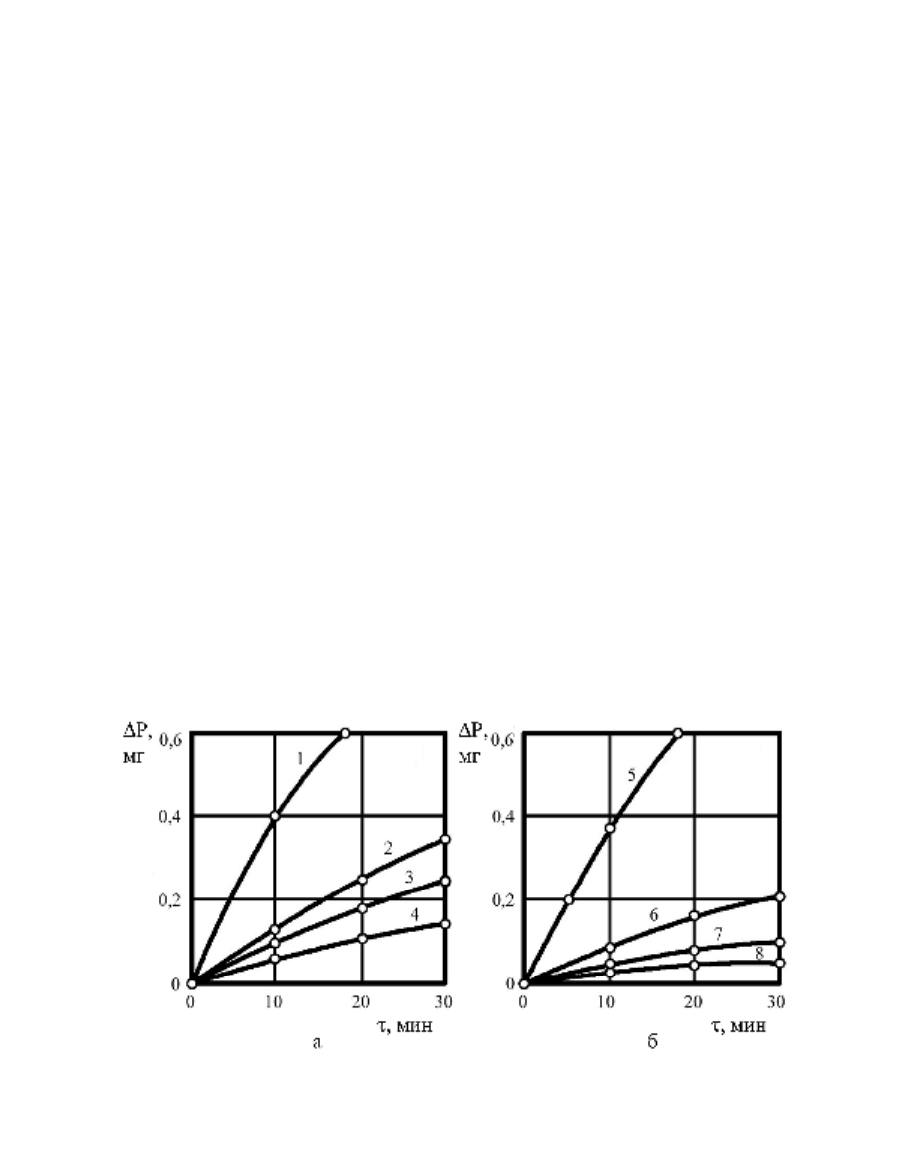

Рис. 5.13. Потери массы в процессе испытаний на износ марганцевых сталей: а: 1 – 07Г24;

2 – 07Г22; 3 – 06Г10; 4 – 06Г16; б: 5 – 04Г20Н10; 6 – 06Г20; 7 – 30Г20; 8 – 04Г20Х10

167

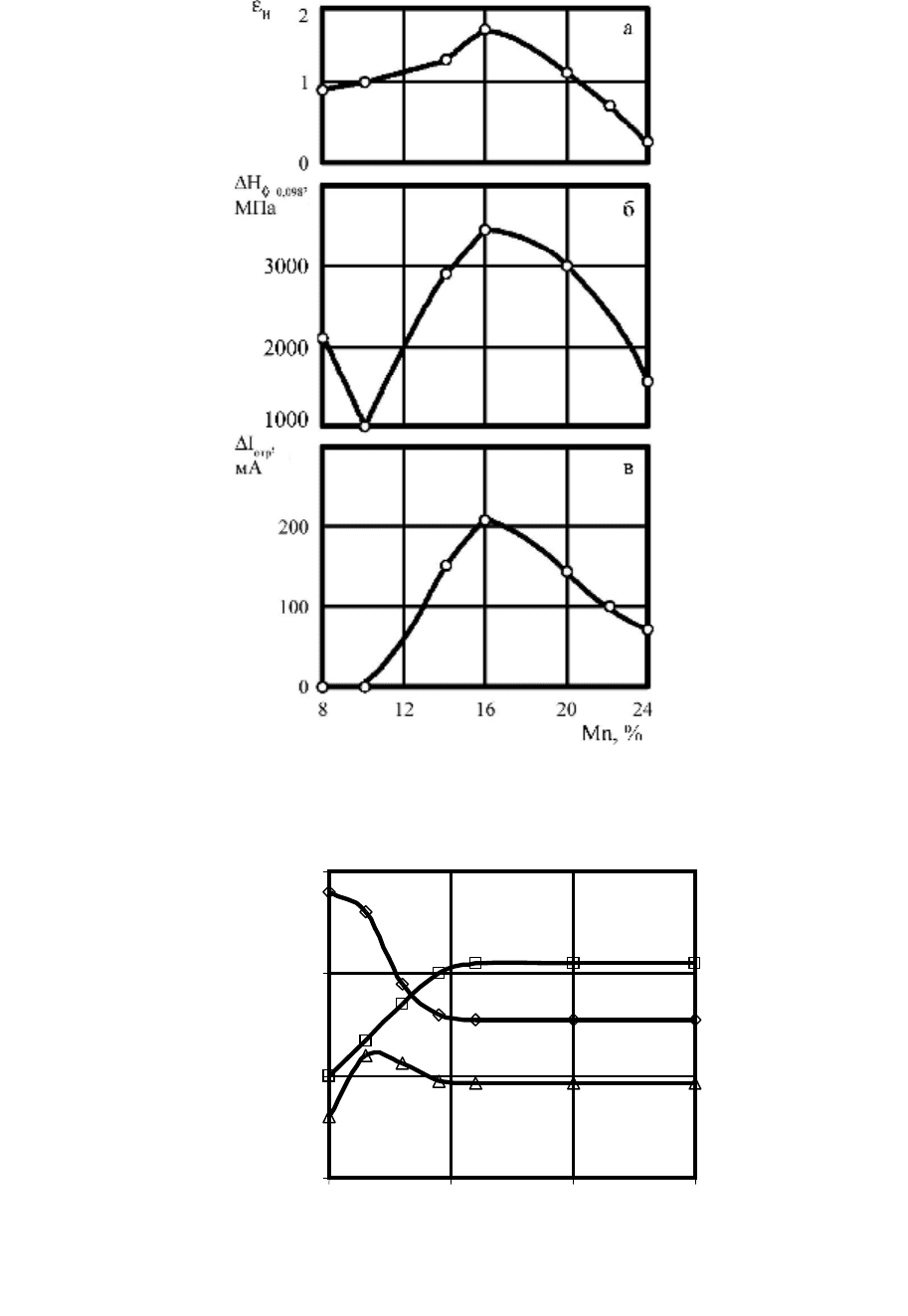

Рис. 5.14. Влияние марганца на относительную износостойкость (а), изменение

микротвердости (б) и тока отрыва (в) в поверхностном слое образцов

после 30 мин испытания на износ

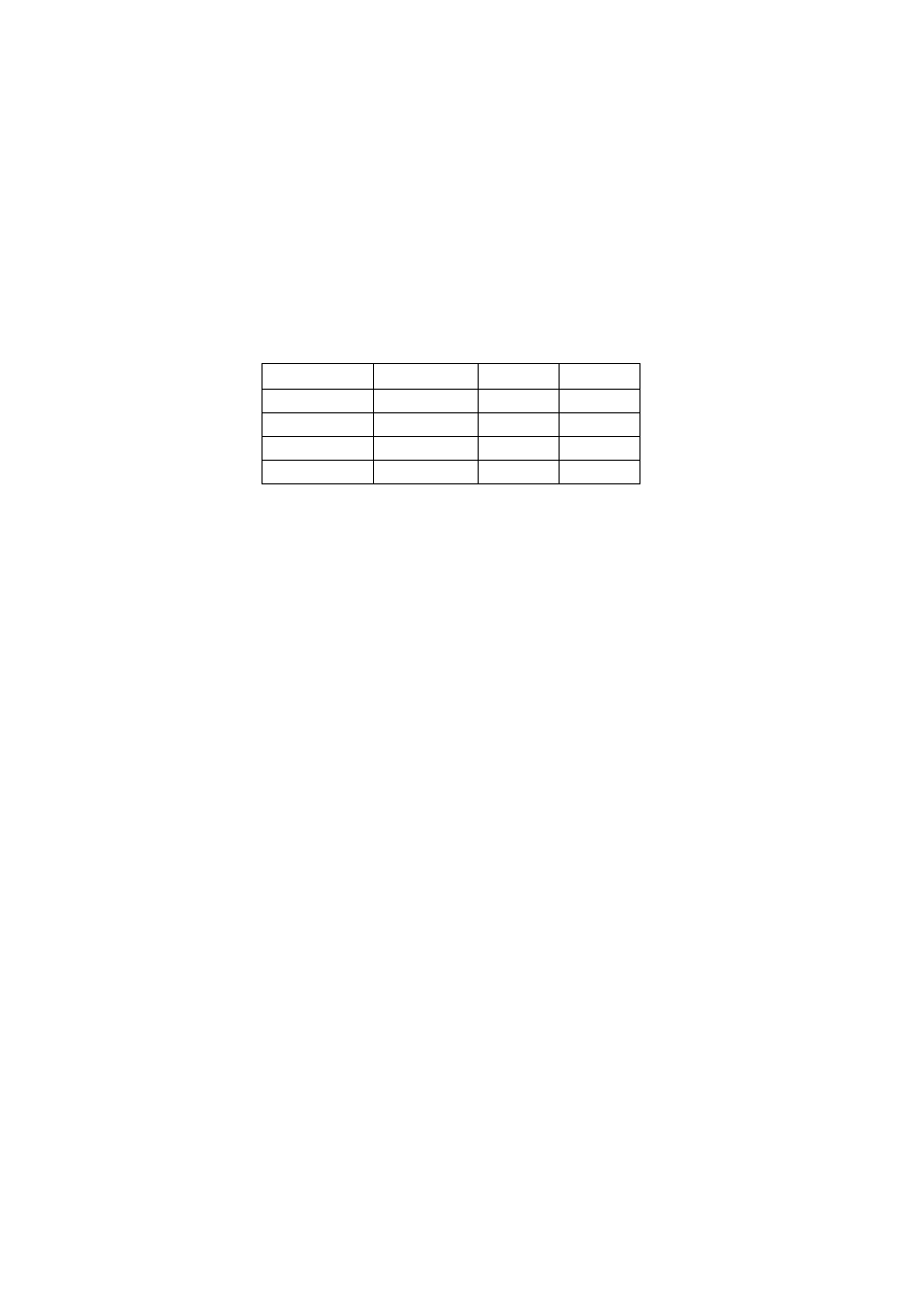

Рис. 5.15. Изменение микротвердости в зависимости удаления от поверхности трения

исследованных марганцевых сталей: 1 – 06Г10; 2 – 06Г16; 3 – 07Г24

2000

3000

4000

5000

0

1

2

3

h, мм

H

◊0,980

,

МПа

1

2

3

168

Можно заключить, что самая высокая износостойкость наблюдается в сталях, у которых в процессе

изнашивания происходит наибольший прирост микротвердости (рис. 5.14, б, 5.15). В сталях, в которых

микротвердость на поверхности трения снижается (06Г10, 07Г24), обнаруживается заметно более низкая

износостойкость. Магнитометрический и рентгеновский анализы позволяют объяснить наблюдаемую

закономерность в изменении износостойкости и микротвердости. Характерно, что в сталях 06Г14, 06Г16

и 06Г20, обладающих наибольшей износостойкостью и склонностью к упрочнению при изнашивании, на

поверхности трения обнаруживается и самое высокое приращение тока отрыва. Последнее

свидетельствует об образовании значительного количества мартенсита деформации. В 06Г10 и 07Г24, в

которых на поверхности трения микротвердость снизилась, ток отрыва либо не изменился (06Г10), либо

его приращение было небольшим (07Г24). Количественное изменение фазового состава после

изнашивания определено рентгеновским методом (табл. 5.12).

Таблица 5.12

Фазовый состав ряда исследованных сталей до (числитель)

и после (знаменатель) изнашивания (время испытания 30 мин)

Сталь

α′, α″, % ε, % γ, %

06Г8 100/100 0/0 0/0

06Г10 80/79 20/0 0/21

06Г16 6/30 67/0 27/70

07Г24 0/6 25/0 75/94

Данные рентгеновского анализа подтверждают результаты магнитометрических измерений. В стали

06Г16 количество α″ составило 30 %, в то время как в 06Г10 оно не изменилось, а в 07Г24 составило 6 %.

Из табл. 5.12 следует также, что в процессе изнашивания в структуре стали исчезает ε-фаза. Наибольшее

распространение получило мнение о ее превращении при деформации в α″. В ряде случаев это

подтверждается тем, что уменьшение количества ε-мартенсита сопровождается увеличением доли α″.

Однако в исследованных сталях, испытанных на износ, такое представление не нашло подтверждения.

Так в 06Г10 количество α-мартенсита не изменилось, а количество ε-фазы уменьшилось с 20 % до нуля.

При этом практически на столько же увеличилось количество γ-фазы, В сталях 06Г16 и 07Г24 исчезло

больше ε-фазы, чем образовалось α-мартенсита. Одновременно существенно возросла доля аустенита.

Это позволяет заключить, что при изнашивании происходит превращение ε → γ. Этот переход

обусловлен, с одной стороны, снижением температуры

γε →

H

A

под влиянием напряжений, а с другой, -

повышением температуры на поверхности трения. При изнашивании на ней могут протекать такие

мартенситные превращения, как γ → ε, ε → γ, γ → α″. При большой нагрузке и соответственно более

сильном разогреве реализуются переходы α′ → γ, α″ → γ. Эти превращения могут протекать как

последовательно в одних и тех же микрообъемах, так и одновременно в разных. В зависимости от

температурно-силовых параметров на поверхности трения те или иные превращения получают

преобладающее развитие. В отдельных случаях могут реализоваться лишь некоторые из них.

Превращения γ → ε и γ → α″ приводят к упрочнению, а переход ε → γ - к разупрочнению. Последнее

обусловлено тем, что ε-мартенсит имеет более высокую твердость, чем γ-. Именно этим можно

объяснить снижение микротвердости на поверхности трения сталей 06Г10 и 07Г24, чему соответствует

уменьшение износостойкости. Кроме того, при протекании фазового превращения ε → γ снижается

сопротивление пластической деформации. Обобщая полученные данные, можно заключить, что в

выбранных условиях испытаний для обеспечения наиболее высокой износостойкости

низкоуглеродистых марганцевых сталей необходимо, чтобы в структуре присутствовал метастабильный

аустенит, который в процессе изнашивания превращается в мартенсит α″ (25-30 %). Это обеспечивает

сильное упрочнение и одновременное протекание релаксационных процессов, усиливаемое обратным

превращением ε → γ. В том случае, когда переход γ → α″ не получает заметного развития в процессе

изнашивания, что характерно для сталей с преимущественно α′-мартенситной структурой (06Г8, 06Г10)

или для сталей с повышенной стабильностью аустенита (07Г24), износостойкость снижается.

Эффективно влияет на износостойкость углерод. Введение его в сталь 06Г20 в количестве 0,3 %

(30Г20) приводит к уменьшению потери массы за 30 мин испытаний более чем в 2 раза. Углерод

упрочняет существенно не только аустенит, но и образующийся из него мартенсит, что важно для

повышения износостойкости. Дополнительное введение в 30Г20 хрома и никеля (30Г20Х6Н),

приводящее к сильной стабилизации аустенита по отношению к превращению γ → α″, снижает

169

износостойкость. Если ток отрыва на поверхности трения стали 30Г20 составлял 170 мА, то в 30Г20Х6Н

он уменьшился до 35 мА. Это еще раз подтверждает, что стабильный аустенит менее износостоек, чем

метастабильный [267].

Исследовались также малоуглеродистые стали на Fе-Мn основе, дополнительно легированные

азотом и ванадием, которые вводились для получения карбонитридной упрочняющей фазы [268].

Химический состав этих сталей приведен в табл. 5.13.

Таблица 5.13

Химический состав исследованных малоуглеродистых сталей на Fе-Мn основе

Износостойкость определялась на машине МИ-1M по двум схемам: колодка - ролик и ролик - ролик.

Контртелом служила рельсовая сталь М76 c твердостью 240 НВ. Последнее обусловлено тем, что

исследования были направлены на разработку износостойкого материала для наплавки им крановых

колес, изнашивающихся при взаимодействии с рельсами. В качестве эталона служила метастабильная

аустенитная сталь 15Х12АГ10МДФС, применяемая для наплавки крановых колес [269]. Сравнение

износостойкости проводилось также со сталью 30ХГСА, которая наиболее часто используется для их

восстановления. Нагрузка составляла 750 Н. Нижний ролик (контртело) вращался со скоростью

425 об/мин. При испытании по схеме трение качения верхний ролик (изучаемая сталь) имел скорость

385 об/мин. Вследствие разницы в количестве оборотов нижнего и верхнего роликов имело место

проскальзывание. Скорость скольжения в этом случае составляла 0,09 м/с [269]. Величина износа

оценивалась потерями массы образцов в процессе испытания, приходящимися на единицу площади

контактируемой поверхности. Определялась относительная износостойкость по сравнению с эталоном:

,

этобр

обрэт

И

SР

SР

⋅∆

⋅

∆

=ε (5.1)

где

И

ε

- относительная износостойкость; ,

эт

P

∆

обр

Р

∆

- потери массы эталона и образца;

обрэт

SS , -

площадь поверхности износа эталона и образца.

Для определения фазового состава использовался рентгеновский метод, а также магнитометрический

с применением ферритометра ФА-1. Исследованные стали в наплавленном состоянии имели трехфазную

структуру (α′, ε, γ) с различным соотношением составляющих. Увеличение содержания углерода от 0,1

до 0,3 % при 14 % Mn стабилизирует аустенит по отношению к образованию мартенситных фаз при

охлаждении. Так если в стали 10Г14АФ количество аустенита составляет 35-40 %, то в 30Г14АФ оно

достигает 85-90 %. Заметное повышение устойчивости аустенита обнаруживается и при увеличении

марганца от 12 до 14 % при одном и том же содержании углерода (0,1 %). В первом случае количество

аустенита составляет ~ 30 %, а во втором ~ 40 %. Для того, чтобы судить о степени стабильности

аустенита по отношению к γ → α″ превращению при деформации была проведена прокатка образцов с

различными степенями обжатия при комнатной температуре. На рис. 5.16 приведены МКД для ряда

исследованных сталей. Увеличение содержания углерода, марганца, легирование ванадием приводят к

тому, что при одной и той же степени деформации образуется все меньше α″. В сталях 10Г12(А) и

10Г12АФ мартенситное превращение завершается при значительно меньших степенях деформации, чем

в 30Г14АФ и 20Г15АФ с более высокой стабильностью аустенита.

Легирующие элементы, мас. %

Сталь

С Мn Si N V S P

10Г12(А) 0,10 12,2 0,74 0,019 – 0,009 0,02

10Г12АФ 0,11 12,1 0,76 0,020 – 0,011 0,02

10Г14АФ 0,11 14,1 0,75 0,021 0,57 0,008 0,02

30Г14(А) 0,29 14,2 0,76 0,020 – 0,009 0,02

20Г15АФ 0,21 15,0 0,75 0,021 0,60 0,008 0,02

170

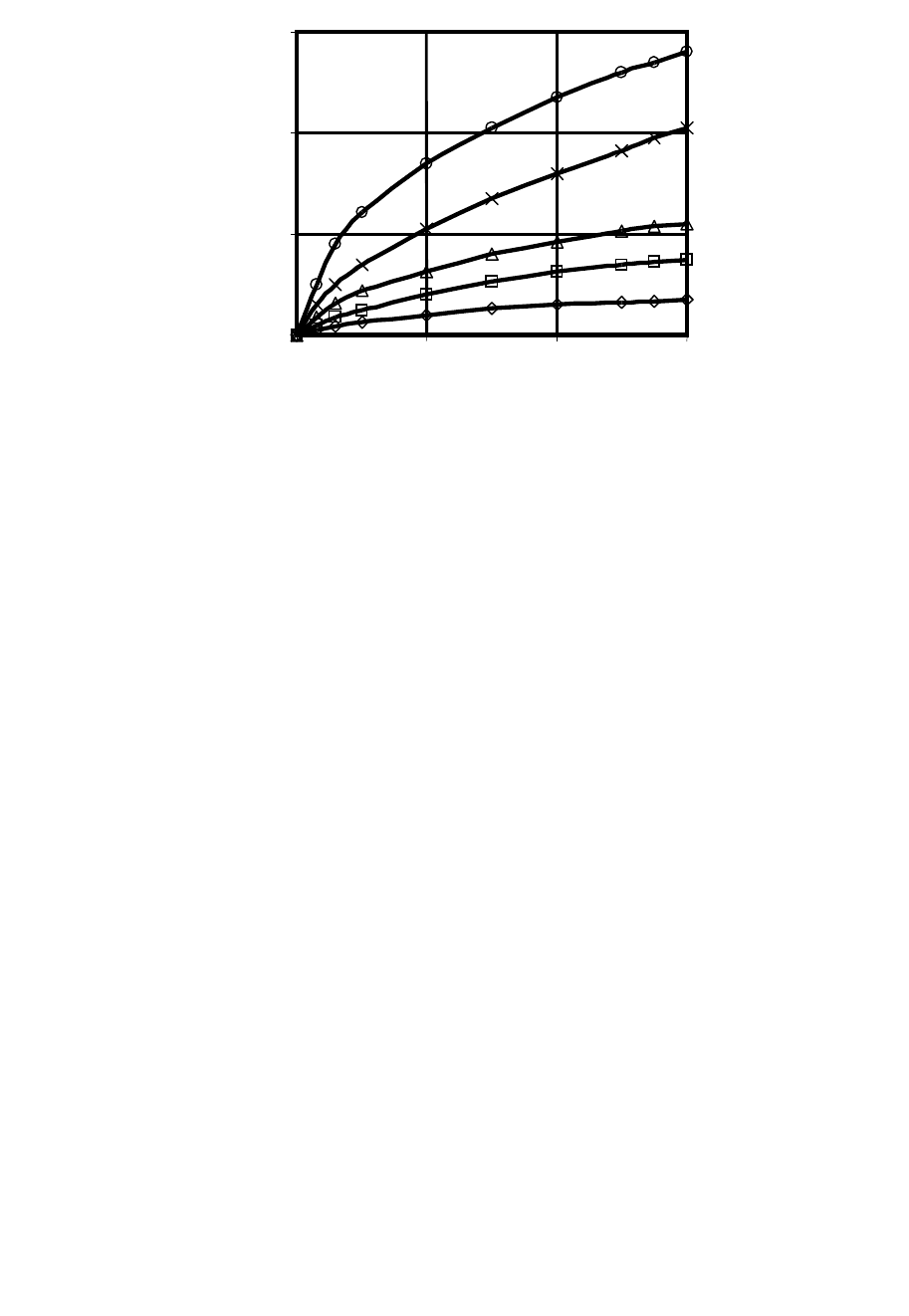

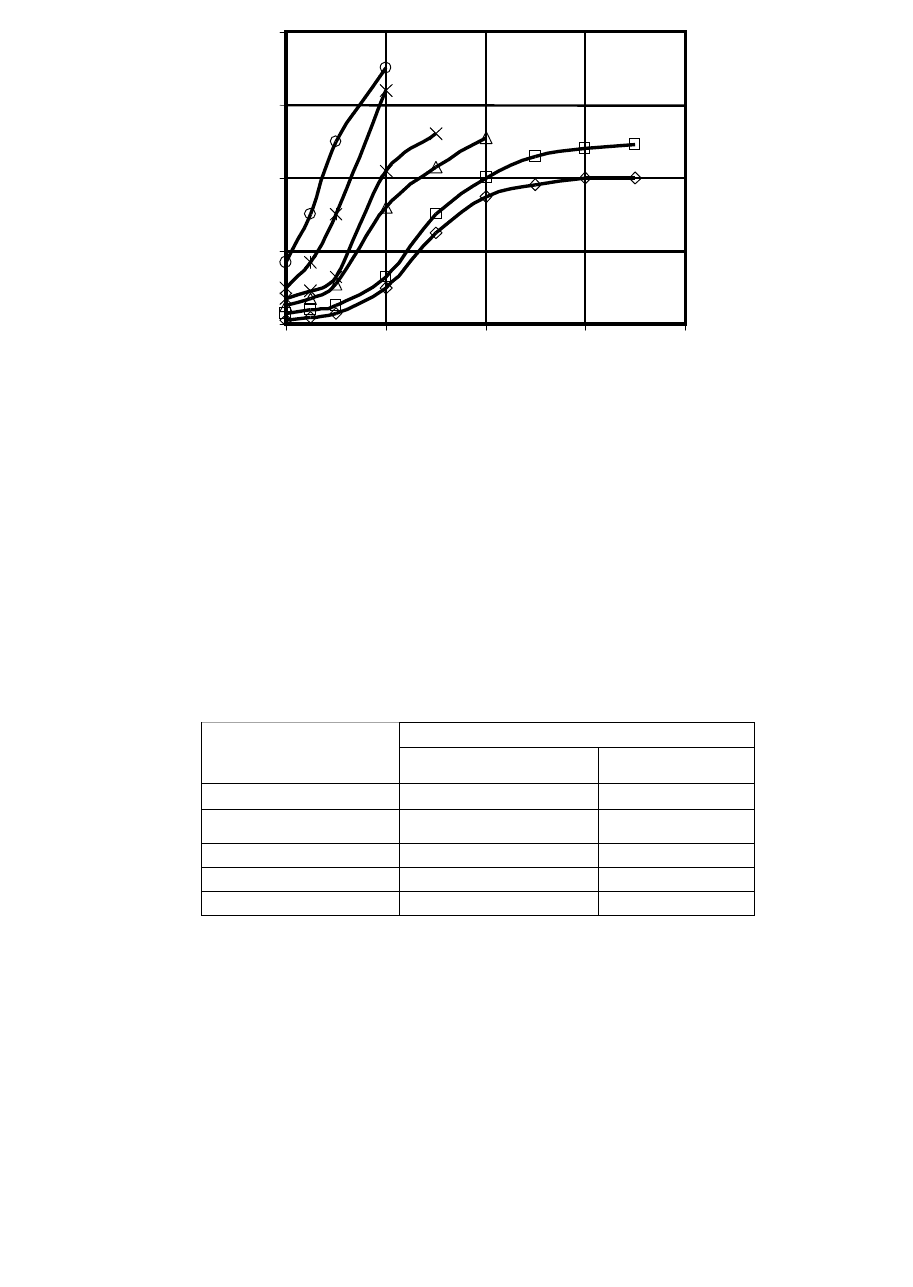

Рис. 5.16. МКД γ → α″ исследованных сталей на Fе-Мn основе после прокатки с различными

обжатиями: 1 - 10Г12(А); 2 - 10Г12АФ; 3 – 10Г14АФ; 4 - 30Г14(А); 5 - 30Г14АФ; 6 - 20Г15АФ

На рис. 5.17 представлено изменение тока отрыва по мере удаления от поверхности трения для

сталей 10Г12АФ, 30Г14(А) и 20Г15АФ, испытанных по двум схемам: трение скольжения и трение

качения. Из полученных данных следует, что так же, как и при прокатке, в третьей стали образуется

меньше мартенсита, чем в двух первых. Относительная износостойкость ряда исследованных сталей

приведена в табл. 5.14.

Таблица 5.14

Относительная износостойкость исследованных железомарганцевых сталей

при трении скольжения и трении качения

Относительная износостойкости, ε

И

Сталь

трение скольжения трение качения

10Г14АФ 0,40 0,97

30Г14АФ 0,98 1,20

20Г15АФ 0,96 1,10

15Х12АГ10МДФС 1,00 1,00

30ХГСА 0,38 0,40

Наибольшей износостойкостью, как при трении скольжения, так и при трении качения обладают

стали 30Г14АФ и 20Г15АФ, которые превосходят в этом отношении низкоуглеродистые композиции и

практически не уступают значительно более дорогой 15Х12АГ10МДФС. Это обусловлено тем, что

30Г14АФ и 20Г15АФ имеют более высокое содержание углерода, в них сильнее упрочняется аустенит

при нагружении в процессе испытаний на износ, и мартенсит деформации имеет повышенную твердость.

Кроме того, развитие мартенситного превращения при деформации в них происходит менее интенсивно,

чем в низкоуглеродистых сталях. Это способствует релаксации напряжений в течение длительного

времени. Увеличивать содержание углерода > 0,3 % нецелесообразно, т.к. при этом значительно

затрудняется механическая обработка Fе-Мn сталей.

Сталь 20Г15АФ в кованом состоянии после закалки с 800

о

С имеет хорошее сочетание механических

свойств: σ

0.2

= 420-480 МПа, σ

В

= 850-900 МПа, δ = 15-20 %, ψ = 25-30 %, KCU = 0,8-1,0 МДж/м

2

[270].

На основе этой стали была разработана порошковая лента ПЛН-6 [271, 272]. Металл, наплавленный

сталью 20Г15АФ, имеет более высокую пластичность и ударную вязкость, чем при использовании сталей

10Г12АФ и 10Г14АФ (табл. 5.15).

0

20

40

60

80

0 20 40

60 80

ε

Д

, %

α

′

,

α″, %

1

2

3

4

5

6