Максимов А.И., Мошников В.А., Таиров Ю.М., Шилова О.А Основы золь-гель-технологии нанокомпозитов

Подождите немного. Документ загружается.

221

Золь-гель-метод дает возможность достаточно просто в одностадий-

ном процессе получать композиционные материалы. Например, получены

модифицированные оксидные или смешанные оксидные материалы для

разработки нелинейных оптических устройств (в виде пленок, волокон и

монолитных изделий).

Предложена технология изготовления матрицы, включающей одно-

родные по размерам частички полупроводникового материала, равномерно

диспергированные в ней. По этой технологии можно изготавливать матри-

цы с добавками полупроводников, растворимых или диспергируемых как в

органических, так и в неорганических растворителях, что обеспечивает

широкий набор полупроводниковых добавок.

Композиционный материал с высокой прочностью, негорючестью,

высокими теплоизоляционными и акустическими свойствами получен на

основе пористой стеклянной матрицы (в системах SiO

2

–B

2

O

3

, SiO

2

–TiO

2

или SiO

2

–ZrO

2

), армированной неорганическим волокном из стекла Е, ни-

тевидными кристаллами и др.

В России, в ГНЦ "ГОИ им. С. И. Вавилова", ведутся работы по созда-

нию монолитных пористых гель-стекол и композиционных материалов на

их основе для приборостроения и химической технологии. Разработаны

основы неорганического синтеза пористых гель-стекол, принципиальное

преимущество которого по сравнению с общепринятым в мире синтезом из

металлоорганических веществ заключается в его высокой экологической

чистоте и дешевизне. Получены образцы высокооднородных пористых

стекол, по параметрам пористой структуры и оптическим свойствам не ус-

тупающие зарубежным.

Найдены оптимальные условия получения композитов "пористое

стекло–полимер", позволяющие синтезировать образцы, по прозрачности

не уступающие оргстеклу (не менее 95 %), но отличающиеся более высо-

кой механической прочностью, температурной и радиационной стойко-

стью.

Основной задачей дальнейшего развития золь-гель-метода синтеза яв-

ляется увеличение размеров монолитных и повышение выхода годных об-

разцов путем совершенствования технологического процесса.

К числу наиболее перспективных направлений использования моно-

литных гельных стекол относятся:

– создание высокочистых и высокооднородных стекол;

222

– получение тугоплавких и других стекол, синтез которых традицион-

ными методами затруднен;

– формирование элементов градиентной оптики с заданным распреде-

лением оптических свойств;

– получение органо-неорганических композиционных материалов,

обладающих комплексом ценных физико-химических свойств;

– создание волокон и волоконных прессформ;

– синтез стеклокерамических материалов.

Золь-гель-метод широко используется для нанесения покрытий на

оконные и автомобильные стекла, для остекления картин и т. д. Так, фирма

"Шотт Глас Веерке" (ФРГ) уже с 1959 г. выпускает различные изделия из

листового стекла с антиотражающими покрытиями на основе SiO

2

и TiO

2

:

автомобильные зеркала заднего вида, стекла с низким коэффициентом от-

ражения (~1 %) в видимой части спектра, большие оконные стекла с солн-

цезащитными покрытиями. Подобного рода стекла выпускаются и в дру-

гих зарубежных странах.

В последние годы появились работы по получению прозрачного

электропроводящего покрытия из SnO

2

на флоат-стекле, тонких пленок в

системе SiO

2

–Al

2

O

3

–MgO(TiO

2

), пленок Li

2

B

4

O

7

для приборов функцио-

нальной электроники, использующих поверхностные акустические волны,

и различных дозиметров. Для изготовления низкотемпературных датчиков,

основанных на характере изменения диэлектрической проницаемости

стекла при низких температурах, предложены гель-стекла и покрытия из

составов SiO

2

, SiO

2

–TiO

2

и SiO

2

–B

2

O

3

–Na

2

O–Al

2

O

3

.

Исследование возможностей получения золь-гельных покрытий из

SiO

2

на различных видах нержавеющей стали показали, что полученные

пленки служат эффективным защитным покрытием от окисления и ки-

слотной коррозии. Свойства самой низкокачественной стали с покрытиями

из SiO

2

были лучше свойств высококачественной легированной стали.

Нанесение покрытий из слоя SiO

2

и многокомпонентного золя систе-

мы SiO

2

–B

2

O

3

–Al

2

O

3

–BaO и серебра на металлические подложки для сол-

нечных зеркал позволили существенно улучшить отражательную способ-

ность этих зеркал за счет улучшения плоскостности подложек. Зеркала

предлагаемой конструкции были испытаны в системах солнечных концен-

траторов, предназначенных для использования в космосе.

223

Судя по литературе, в мире возрастает число исследователей, зани-

мающихся золь-гель-методом.

К настоящему времени золь-гельным методом получены материалы в

следующих системах (кроме SiO

2

): SiO

2

–GeO

2

, SiO

2

–TiO

2

, SiO

2

–ZrO

2

,

SiO

2

–Al

2

O

3

, SiO

2

–B

2

O

3

, SiO

2

-оксиды РЗЭ, SiO

2

–P

2

O

5

, SiO

2

–Na

2

O, SiO

2

–

MgO, SiO

2

–Al

2

O

3

–Li

2

O

3

, SiO

2

–Al

2

O

3

–MgO, B

2

O

3

–Na

2

O, B

2

O

3

–Na

2

O–

TiO

2

, Na

2

O–K

2

O–B

2

O

3

–PbO–SiO

2

, CaO–Nb

2

O

5

, оксинитридные стекла.

По прогнозу основателя метода проф. Дислиха развитие золь-гель-

метода будет связано с получением продуктов очень специфических при-

менений. Такими продуктами он считает следующие твердые вещества не-

обычного типа:

Область применения

Продукция

Электрооптика

BaTiO

3

, KNbO

3

, LiNbO

3

, LiTaO

3

Оптоэлектроника

Pb-La-Ti-Zr-оксиды (PLTZ), Ba

0,25

Sr

0,75

Nb

2

O

6

, Bi

12

Si

20

Фотохромная сенсорика

Галогениды Ag, или spiropyranes, введенные в оксиды

Электрохромная сенсо-

рика

WO

3

, введенный в органике в пористые оксиды

Пьезоэлектричество

PbTiO

3

Проводники

V

2

O

5

, Cd

2

SnO

4

, "NASICON",

например, Na

3

Zr

2

Si

2

PO

12

-керамика

Фоточувствительные эле-

менты

Sb

2

S

3

Нелинейная оптика

В оксиды вводится метил-нитроанилин (MNA)

Градиентная оптика

Через свинец- или титансодержащие гели

Криотехника

ВТСП-керамика

По прогнозу ведущих специалистов Запада более половины продук-

ции стеклообразных материалов начала XXI в. могут составить новые ма-

териалы, полученные по золь-гель-технологии. Необходимо отметить, что

эти работы инициируются не только новыми возможностями получения

уникальных по свойствам и качеству материалов, но и требованиями воен-

но-промышленного комплекса. Так, по программе СОИ (США) золь-гель-

технология была включена в перечень ведущих технологий в области изго-

товления зеркал (в перспективе диаметром до 20 м) и линз для оптических

приборов.

Золь-гель-стекловидные пленки с конца 60-х гг. XX в. успешно при-

меняются в технологиях микроэлектроники. Пионерами в применении

224

этих пленок в микроэлектронике были, в том числе и сотрудники Институ-

та химии силикатов. К концу XX в. золь-гель-технология получения "spin-

on-glass"-пленок нашла свое место в процессе изготовления микроэлек-

тронных приборов наряду с высокопрецизионными вакуумными, плазмен-

ными и ионными методами.

Качественно новым, чрезвычайно перспективным направлением при-

менения "spin-on-glass"-пленок в микроэлектронике явилось их использова-

ние в цикле изготовления тонкопленочных газовых сенсоров. Пленки ис-

пользуются как источники диффузии не только в традиционный монокри-

сталлический кремний, но и в поликристаллические материалы – кремний и

диоксид олова. Кроме того, золь-гель-стекловидные пленки в сенсорах сами

по себе являются активными элементами, выполняя функции активатора-

катализатора. Использование "spin-on-glass"-пленок на разных технологи-

ческих стадиях создания тонкопленочных газовых сенсоров уже сейчас по-

зволило решить ряд важнейших и трудноразрешимых задач, стоящих пе-

ред разработчиками сенсоров, – понижения рабочей температуры, умень-

шения дрейфа важнейших параметров металлооксидных сенсоров на осно-

ве SnO

2

, избирательного отклика на оксиды азота в смеси газов.

В середине XX в. в ИХС РАН сформировалось прикладное научное

направление по золь-гель-синтезу стеклокерамических покрытий и мате-

риалов из золей на основе силоксановых, фосфатных и щелочесиликатных

прекурсоров с разнообразными оксидными наполнителями для различных

областей промышленности – техники связи, энергетики, в том числе ядер-

ной, лазерной, аэрокосмической техники и др. С началом нового века вос-

требованность этих материалов не только не убывает, но наоборот, возрас-

тает. При этом ужесточаются требования к ряду параметров, которые часто

бывают взаимоисключающими. Решение этой проблемы лежит в области

создания нового класса гибридных органо-неорганических материалов –

керамеров, ормокеров, ормосилов, получаемых золь-гель-методом, превы-

шающих по ряду показателей предельные возможности керамики и поли-

меров. Для промышленных нужд перспективны также проводящие мате-

риалы этого класса – ормолиты, которые уже сейчас активно используются

в современных твердотельных микроэлектронных топливных элементах,

источниках питания и др. Возникает потребность в проводящих жаростой-

ких защитных покрытиях, а также в дисперсных металлокерамических ма-

териалах. Поэтому наряду с оксидами металлов полезным представляется

225

использование порошков металлов и других бескислородных неорганиче-

ских соединений в качестве наполнителей золь-гель-систем.

9.2. Молекулярная инженерия и темплатный синтез

в золь-гель-технологии

Темплатный синтез является одним из наиболее успешных техноло-

гических приемов, позволяющих проводить направленный золь-гель-

синтез нанокомпозиционных материалов при необходимости обеспечить:

а) определенный размер и форму кристаллитов или кристаллов; б) узкое

распределение размера пор в заданном диапазоне; в) формирование на мо-

лекулярном уровне специфической структуры нанокомпозита, например

приготовление материалов с анизотропной организацией на мезоуровне

(10…1000 нм).

Одно из направлений темплатного синтеза, имеющее давние корни, –

это изменение формы кристаллитов, образующихся из растворов и распла-

вов различной природы. Использование темплатов издавна известно в ме-

таллургии. В золь-гель-направлении темплаты, осознанно стали применять

относительно недавно.

Например, если в водные растворы гидроксидов ввести соли различ-

ных неорганических кислот, то в зависимости от природы аниона (Cl¯,

SO

4

2–

, PO

3

–

)

будут расти кристаллиты разной формы. Так, введение соли

NaH

2

PO

4

в водные дисперсии гидроксида железа способствует изменению

формы растущих наноразмерных частиц -Fe

2

O

3

, как это показано на фо-

тографиях, полученных с помощью просвечивающего электронного мик-

роскопа (рис. 9.1) [

230

]. Как видно из фотографий, воздействие темплата

NaH

2

PO

4

проявляется в том, что вместо кристаллов псевдокубической

формы растут кристаллы эллипсоидальные. При этом было обнаружено,

что на форму образующихся кристаллов влияет как природа аниона вве-

денной соли, так и количество этой соли (рис. 9.1).

Автором [

231

] было обнаружено, что природа аниона прекурсора до-

панта, то есть легирующего соединения, вводимого в золь на основе

ТЭОС, влияет на форму кристаллитов, растущих в тонкой (нанометровой)

пленке, формируемой на поверхности полупроводникового материала. На-

пример, из рис. 9.2 можно видеть, что использование хлорида кобальта,

вводимого в достаточно большом количестве в раствор гидролизованного

226

ТЭОС, приводит к формированию кристаллитов в форме сферолитов, а ис-

пользование нитрата кобальта вызывает появление дендритов. Таким обра-

зом, темплатными агентами в данном случае являются анионы Cl

и NO

3

.

Авторы [

232

] добавляют в золь поверхностно-активное вещество

(CH

3

(CH

2

)

15

N

+

(CH

3

)

3

Cl

)), которое является темплатом, способствуя об-

разованию в получаемом ксерогеле равномерно распределенных по объему

формируемого силикатного материала и однородных по размеру пор,

имеющих цилиндрическую форму. В то же время, без добавления темплата

обычно формируются неравномерно распределенные в материале поры,

размер которых колеблется в широких пределах.

а

б

в

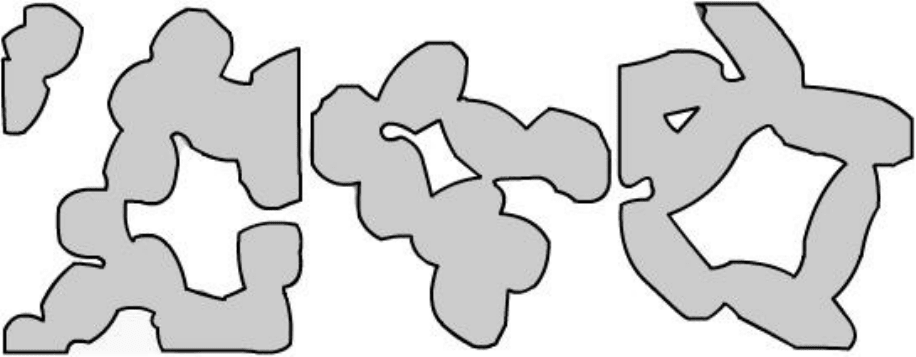

Рис. 9.1. Рост кристаллов -Fe

2

O

3

: а – из чистого геля Fe(OH)

3

;

б – в присутствии Na

2

H

4

PO

4

, и в – при увеличении содержания

Na

2

H

4

PO

4

в 3 раза по сравнению с вариантом [230]

Другим направлением темплатного синтеза в золь-гель-технологии

является получение силикатных материалов с регулируемой пористостью

[

233

], другими словами темплат играет порогенную роль (см. 2). Силикат-

ные нанокомпозиты, получаемые в процессе золь-гель-перехода, имеют

очевидные достоинства для использования приемов темплатно-

порогенного синтеза. С одной стороны, они обладают необходимой твер-

достью и высокой степенью сшивки неорганического полимера, а с другой,

достаточной инертностью силикатного скелета. Кроме того силикатная

матрица способна инкорпорировать органические материалы, которые

можно затем удалять, используя химическую или тепловую обработку.

227

а

б

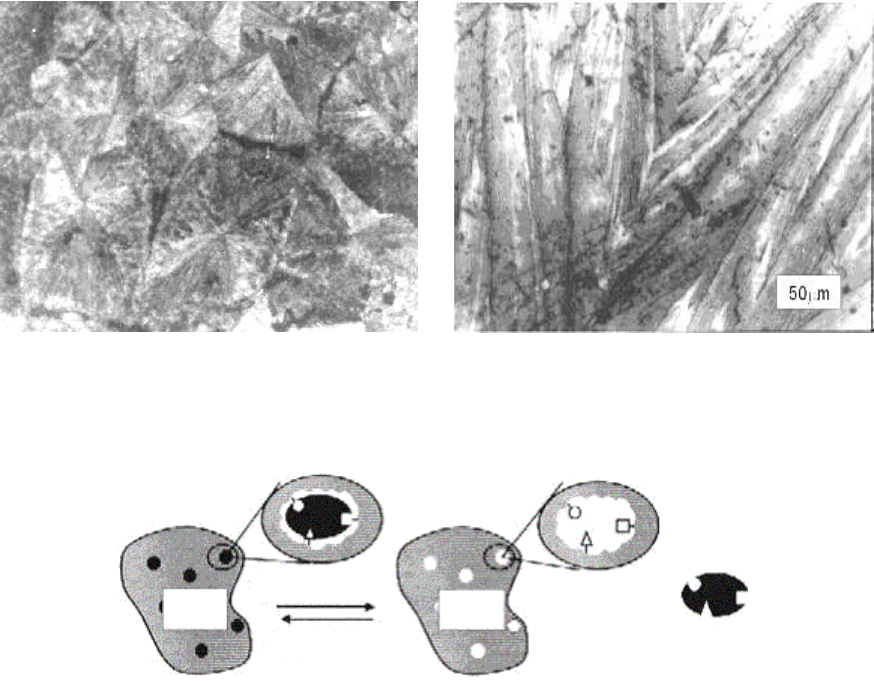

Рис. 9.2. Состояние поверхности стекловидной наноразмерной силикатной пленки,

нанесенной из золя на основе тетраэтоксисилана, опированного солями кобальта:

а – CоCl

2

∙6H

2

O; б – Co(NO

3

)

2

∙6H

2

O [231]

Рис. 9.3. Иллюстрация первого способа темплатного синтеза

за счет введения в сетку силиката нековалентно-связанного

темплатного агента с последующим его удалением из

сформированного материала посредством экстракции

и промывки в силикатных растворителях [233]

В настоящее время развиты три основных метода для введения тем-

платно-порогенного агента в сетку силиката.

1. Самым общим является метод, включающий полимеризацию и

сшивание в присутствии нековалентносвязанных темплатов, которые уда-

ляются после гелеобразования (рис. 9.3). В этом варианте синтеза размер

темплатов может варьироваться в широких пределах – от нескольких ангс-

трем до нескольких микрон. Небольшие молекулы, например метилоранж,

так же как и большие разновидности шариков латекса или бактерий, могут

использоваться для генерации молекулярных или биологических включе-

ний при создании контролируемой пористости в силикатных нанокомпози-

тах, получаемых золь-гель-методом.

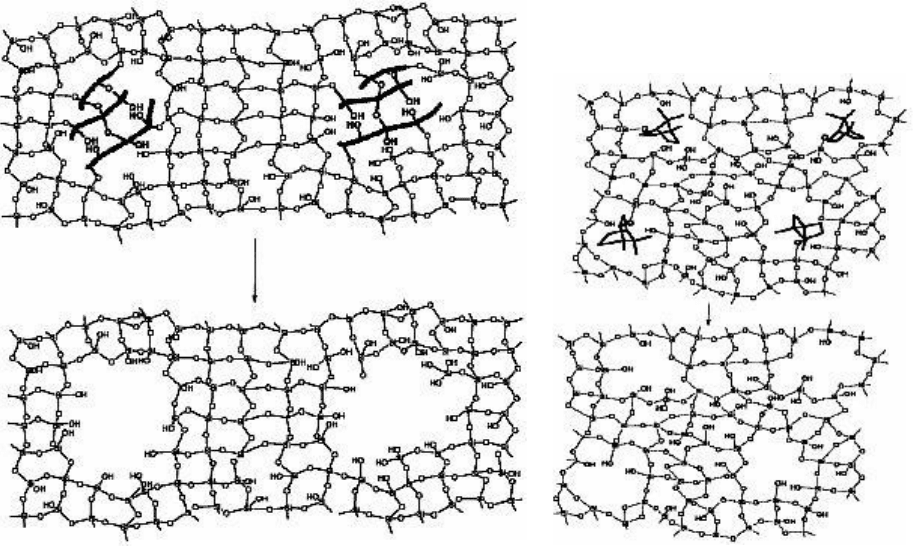

2. Второй заключается в сополимеризации двух прекурсоров с после-

дующим селективным удалением одного из них (рис. 9.4). Этот класс тем-

платных агентов гораздо более широк, поскольку обобщает весь диапазон

Гель

Экстракция

Адсорбция

Гель

228

мономеров, обладающих сродством друг к другу. Например, весьма ус-

пешным является синтез макропористых материалов посредством сополи-

меризации таких полиолов, как поливиниловый спирт или полиэтиленок-

сид с тетраэтоксисиланом. Фазовая сегрегация введенной заполимеризо-

вавшейся второй фазы и ее удаление в результате термической обработки

приводят к формированию макропористых материалов с широким распре-

делением по размерам пор.

б

б

Рис. 9.4. Схема, иллюстрирующая темплатный

золь-гель-синтез: а – этап сополимеризации двух

прекурсоров; б – селективное удаление

одного из них [233]

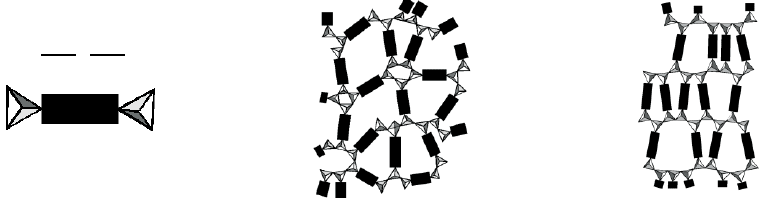

Рис. 9.5 Схема темплатного

золь-гель-синтеза силикатных

пористых нанокомпозитов [76]

3. Третий метод включает поликонденсацию, при этом специально

привитые (подвешенные) органические группы определяют распределение

пор. На рис. 9.5 изображены два этапа: а – этап формирования сетки неор-

ганического полимера с органическими включениями; б – этап формиро-

вания пористой структуры путем удаления органических включений. На-

пример, борнилокситриэтоксисилан или фенхилокситриэтоксисилан могут

быть использованы как пороформирующие агенты.

Тесно смыкается по своей сути с темплатным синтезом молекулярная

инженерия. Применительно к золь-гель-синтезу этот термин обычно упот-

ребляют при использовании специально синтезированных прекурсоров,

а

а

229

содержащих как органический компонент определенной топологии, так и

определенным образом пришитые к органической части алкоксильные или

какие-либо другие алкоксидные группы, способные к гидролизу с после-

дующей поликонденсацией и формированием сетки неорганического по-

лимера. Примеры направленного синтеза гибридов за счет использования

таких прекурсоров приведены на рис. 9.6 [

234

]. При этом возможно полу-

чение материалов, обладающих анизотропными свойствами, как это пока-

зано на рис. 9.6.

Прекурсор

O

1

.

5

Si R SiO

1

.

5

Изотропная структура

Анизотропная структура

а

б

в

Рис. 9.6. Метод получения материалов с анизотропной организацией молекулярной

структуры на мезоуровне (10…1000 нм) [234]: а – прекурсор, содержащий

функциональную группу R, обладающую анизотропными физическими свойствами

(оптическими, магнитными или др.); б – изотропная структура; в – анизотропная

структура, сформированная при внешнем воздействии

Необходимо подчеркнуть, что результат может быть достигнут только

при оптимизации условий проведения гидролиза и поликонденсации вы-

бранных прекурсоров, т. е. при оптимальном подборе стартовых компо-

нентов золь-гель-систем, включая смесь растворителей и катализаторов

процесса гидролиза.

Проиллюстрируем темплатное действие чрезвычайно малых коли-

честв ( 1 мас.%) органических добавок – олигомерного многоатомного

спирта разветвленного строения (полигидроксилолигоуретанмочевины)

ОУМ и олигомерной алкилароматической соли четвертичного аммония

(полиионена) на структуру тонких пленок, формирующихся на поверхно-

сти кремниевых пластин [148], [

235

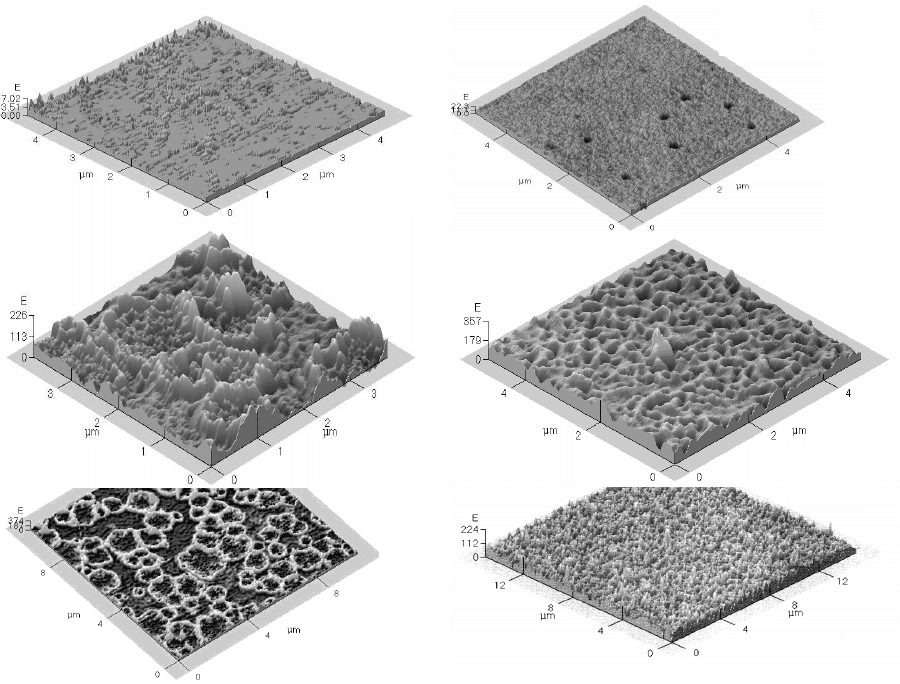

]. Как видно из рис. 9.7, 2, боросили-

катное покрытие без органических модификаторов обладает чрезвычайно

гладкой поверхностью (высота рельефа ~ 20 Å), но пронизано глубокими

единичными порами. Добавки ОУМ и ПИ существенно увеличило разви-

тость поверхности (рис. 9.7, 3, 9.7, 4).

Возможность формировать покрытия с более развитой поверхностью

может быть полезно при их использовании в качестве каталитических сло-

230

ев для газовых сенсоров. При этом наблюдаемая шероховатость органо-

неорганических покрытий находится в пределах 20-40 нм, что вполне до-

пустимо для применения в микроэлектронике и не мешает проведению фо-

толитографических процессов. Покрытия, модифицированные добавками

органических олигомеров, в силу более высокой вязкости золей, могут от-

личаться более резко проявляющейся полосатостью, которая видна в поле

зрения металлографического микроскопа (рис. 9.8).

1

2

3

4

Рис. 9.7. АСМ-изображение поверхности исходной полированной кремниевой подлож-

ки (1), а также пленок, нанесенных на нее из боросиликатных золей без органических

добавок (2) и модифицированных олигомерами: 1 мас.% полиола разветвленного

строения ОУМ (3), 0,4 мас.% полиионена; термообработка выполнена при 450C.

Изображения (3) и (4) представлены в двух масштабах

(более крупный – вверху и более мелкий – внизу).

Как видно из Рис. 9.7, развитость поверхности и особенности рельефа

формируемого покрытия зависят, в первую очередь, от природы органиче-

ского модификатора. Очень характерная картина фазового расслоения на-

блюдалась при введении в золи ОУМ (1 мас.%)) (рис. 9.7, 3). Области но-

вой фазы в гибридном нанокомпозите сформировались в виде розеток,

равномерно разместившихся по всей площади покрытия. Совершенно иная