Maass P., Peissker P. (ред.) Handbuch Feuerverzinken

Подождите немного. Документ загружается.

Fallen bei der Wärmebehandlung begründet sein, also in der Änderung der

Mikrostruktur des Stahls.

Dieses Ergebnis ist u. a. ein Hinweis auf die Richtigkeit der wasserstoff-

beeinflussten Schichtbildung beim Feuerverzinken. Es zeigt, dass nicht die

Verzinkungstemperatur für den Sebisty-Effekt das Entscheidende ist, sondern

das Austreiben des Wasserstoffs, z. B. durch Tempern bei Temperaturen von 470 °C

und mehr. Wird bei 450 °Cundhöher verzinkt, spielt ein vorheriges Tempern auf die

Schichtausbildung keine Rolle, da der Sebisty-Effekt durch die erhöhte Ver-

zinkungstemperatur von selbst eintritt.

4.2.4

Hochtemperaturverzinken bei Temperaturen oberhalb 530 °C

Der Bereich der Hochtemperaturverzinkung beginnt bei 530 °C. Dabei handelt es

sich um die obere Stabilitätsgrenze der ζ-Phase, die oberhalb dieser Temperatur

nicht beständig ist. Diese Tatsache ist bestimmend für das Hochtemperaturver-

zinken und macht den beträchtlichen Unterschied im Schichtwachstum im

Vergleich zum Normaltemperaturbereich aus. Bei 620 °C endet dann der

Stabilitätsbereich der δ

1

-Phase. Aus ihr bildet sich eine Hochtemperatur-δ-Phase

[4.22], die ein geändertes Wachstumsverhalten auslöst.

Unter Punkt 4.2.2 wurde bereits das übliche Hochtemperaturverzinken bei 550 °C

vom Ergebnis her beschrieben. Nachfolgend soll darüber hinausgehend gezeigt

werden, wie sich die vier typischen Stahlsorten bei der Verzinkung von 580 °Cund

620 °C verhalten. Die Abb. 4.15 gibt die entstandenen Zinkschichtdicken wieder. Es

ist festzustellen, dass eine Abhängigkeit der Schichtdicke von der Stahlsorte und der

Schmelzetemperatur besteht. Bei Stahl im Niedrigsilizium- und Sandelin-Bereich

4 Technologie der Feuerverzinkung und Schichtbildung

Abb. 4.15 Zinkschichtdicken auf den untersuchten vier Stahl-

sorten bei Schmelzetemperaturen von 580 °Cund620°C, 5 min

Tauchdauer [4.17]

120

sinkt die Schichtdicke mit steigender Verzinkungstemperatur, die Schichtdicken auf

Stahl im Sebisty- und Hochsilizium-Bereich erhöhen sich hingegen mit steigender

Temperatur.

4.2.5

Struktur-Untersuchungen

Im Folgenden werden die zu den vorstehenden Ausführungen gehörenden

Gefügeausbildungen der Zinküberzüge dargestellt, um das Schichtwachstum der

Zinküberzüge in Abhängigkeit vom Si-Gehalt der Stähle, der Verzinkungs-

temperatur und der Verzinkungsdauer deutlicher zu erklären.

Gefügeausbildung im Temperatur-Bereich 435–490 °C

Die aus praktischer Sicht gebräuchlichsten Verzinkungstemperaturen liegen

zwischen 440 °Cund460°C. Es wurde bereits festgestellt, dass für diesen Bereich

eine allseits starke Abhängigkeit von den Verzinkungsparametern und dem Si-

Gehalt im Stahl besteht. Das spiegelt sich auch im Gefüge der Eisen/Zinkphasen des

Zinküberzuges wider.

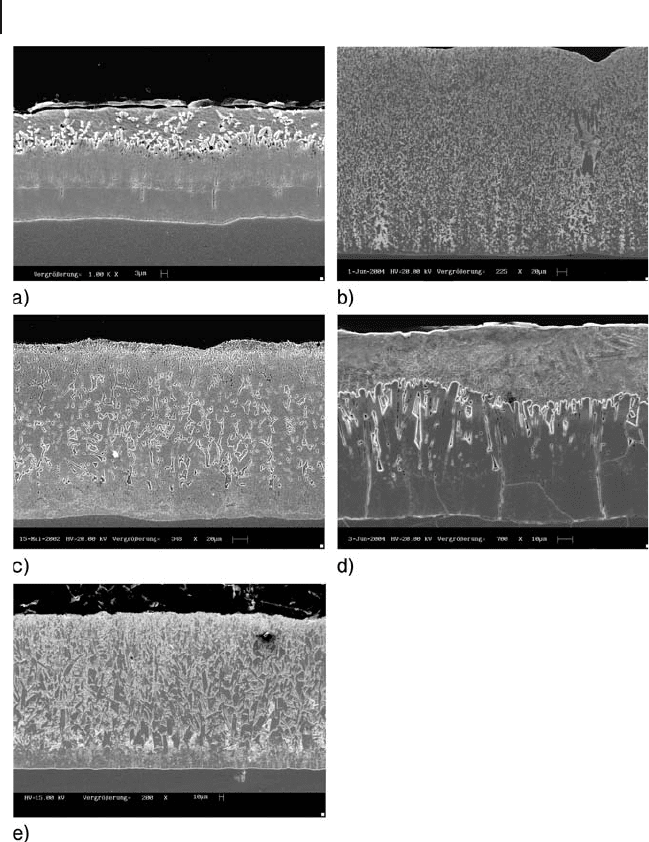

Abb. 4.16a zeigt den typischen, klassischen Aufbau eines Zinküberzuges auf

Niedrigsilizium-Stahl. Über der dichten δ

1

-Phase, die durch einen schmalen, aber

deutlich sichtbaren Spalt vom Stahluntergrund getrennt ist (Detail siehe Abb. 4.17),

befindet sich die ζ-Phase, aus der gut sichtbar Kristalle in die äußere η-Phase

(Reinzinkschicht)abschwimmen. Die Γ-Phase direkt auf dem Stahl ist nicht sichtbar.

Siebildetsicherstnachlängerer Verzinkungsdauer.

Die Abb. 4.16b zeigt die Struktur von Zinküberzügen auf Sandelin-Stahl unter

gleichen Verzinkungsbedingungen. Der Überzug besteht aus kleinen abgerundeten

Hartzinkkristallen (ζ-Phase), die in erstarrte Zinkschmelze eingebettet sind (η-

Phase). Eine δ

1

-Phase ist kaum ausgebildet.

Bei Sebisty-Stahl ist die Besonderheit zu beachten, dass die Schichtbildung

oberhalb und unterhalb von 450 °C nach unterschiedlichem Zeitgesetz und damit

Mechanismus erfolgt. Unterhalb 450 °CentstehteinÜberzug, der meist vollständig

durchlegiert ist und der Schichtdicken über 200 µm aufweist (Abb. 4.16c). Über einer

5bis10µmdünnen und sporadisch ausgebildeten δ

1

-Phase, erstrecken sich

senkrecht zur Stahloberfläche lange, stängelige ζ-Kristalle.

Beim Verzinken oberhalb 450 °C bis etwa 480 °C bilden sich Zinküberzüge wie im

Niedrigsilizium-Bereich. Bei 460 °C und 10 min Tauchdauer entsteht so ein

typisches, klassisches Gefüge, dass kaum noch von dem auf Niedrigsilizium-Stahl

zu unterscheiden ist, wie die Abb. 4.16d zeigt. Die δ

1

-Phase ist mindestens 25 µm

dick und sehr kompakt ausgebildet. Nach einer Schicht aus dicht gepackten ζ-

Kristallen folgt eine ausgeprägte η-Phase.

Die erneute Bildung einer kompakten δ

1

-Phase kann damit erklärt werden, dass

durch verzögerte Wasserstoff-Nachdiffusion aus dem Stahlinneren die Effusion von

Wasserstoff aus der Randzone des Stahls überwiegt, wodurch eine sehr gasarme

Randschicht erzeugt wird, die mit der Zinkschmelze intensiv reagiert und eine

kompakte δ

1

-Phase bildet mit allen Folgen für die Weiterreaktion ähnlich wie beim

Niedrigsilizium-Stahl.

4.2 Die Schichtbildung beim Feuerverzinken von Stückgut zwischen 435 °C und 620 °C

121

Hochsilizium-Stahl mit mehr als 0,28% Si ist dadurch gekennzeichnet, dass der

sich bildende Überzug überwiegend aus ζ-Phase besteht. Typisch fürdasGefüge

sind die scharfkantigen und großen ζ-Kristalle (Abb. 4.16e). Die auch vorhandenen

δ

1

-Kristalle nahe dem Stahlsubstrat sind stark aufgelockert und laut Phasenanalyse

(XRD) mit ζ-Phase vermengte δ

1

-Phase. Auf Grund des Fehlens einer dichten δ

1

-

Schicht resultiert erneut ein starkes Wachstum nach linearem Zeitgesetz.

4 Technologie der Feuerverzinkung und Schichtbildung

Fig. 4.16a–e Aufbau der Zinküberzüge im Nor-

maltemperaturbereich [4.17]

a Zinkschichtaufbau auf Niedrigsilizium-Stahl;

Verzinkungsparameter: 460 °C, 10 min

b Zinkschichtaufbau auf Sandelin-Stahl; Ver-

zinkungsparameter: 460 °C, 10 min

c Zinkschichtaufbau auf Sebisty-Stahl; Verzin-

kungsparameter: 445 °C, 5 min

d Zinkschichtaufbau auf Sebisty-Stahl; Verzin-

kungsparameter: 460 °C, 10 min

e Zinkschichtaufbau auf Hochsilizium-Stahl;

Verzinkungsparameter: 445 °C, 5 min

122

Gefügeausbildung im Temperaturbereich 490–530 °C

Es existieren im Schichtaufbau keine Unterschiede zwischen den verschieden

siliziumhaltigen Stählen. Alle Zinküberzüge bestehen bei ca. 500 °Causeinem

gleichartigen, feinkristallinen Gefüge aus (δ

1

+ζ)-Phase, welches dem Aussehen nach

dem Schichtaufbau im Sandelin-Bereich bei 460 °C ähnelt. Die Einflussfaktoren auf

das Verzinkungsverhalten des Stahles, die im Normaltemperatur-Bereich be-

stimmend sind, wie die Wasserstoffeffusion, die Legierungselemente und die

Mikrostruktur spielen offensichtlich bei diesen Schmelzetemperaturen keine Rolle.

Die Gefügeausbildung zeigt Abb. 4.18.

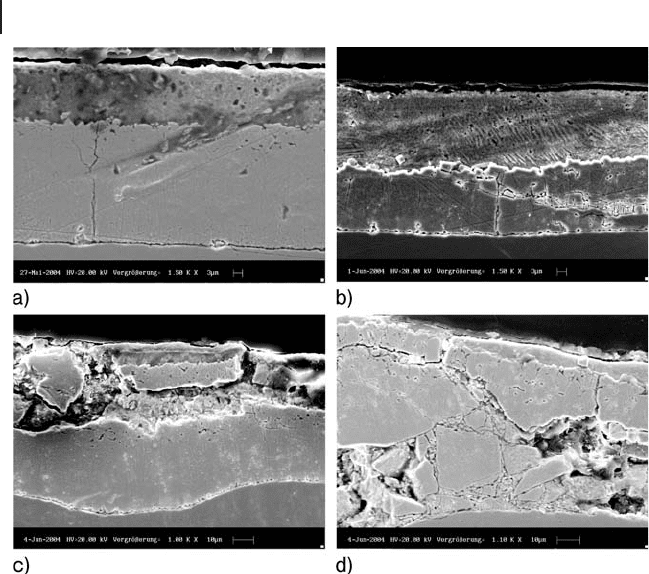

Gefügeausbildung im Hochtemperatur-Bereich 530–620 °C

Es bilden sich konstant dünne Überzüge aus δ

1

-Phase, denn die ζ-Phase ist ab 530 °C

thermodynamisch nicht mehr stabil. Bei allen Stählen folgt daher das Schicht-

wachstum einem parabolischen Zeitgesetz mit niedrigen Schichtdicken. Allerdings

fällt anhand der Bildbeispiele der Abb. 4.19a–d auf, dass mit steigendem Silizium-

Gehalt des Stahles die Brüchigkeit der Überzüge wächst.

Der Grund ist, dass beim Hochtemperaturverzinken in Abhängigkeit vom Stahl

zwei unterschiedliche Phasenbereiche entstehen. Im Bereich siliziumarmer Stähle

existieren die Überzüge nur aus reiner, kompakter und relativ ungeschädigter δ

1

-

Phase (Abb. 4.19a und 4.19b). Diese wird mit steigendem Si-Gehalt allerdings durch

4.2 Die Schichtbildung beim Feuerverzinken von Stückgut zwischen 435 °C und 620 °C

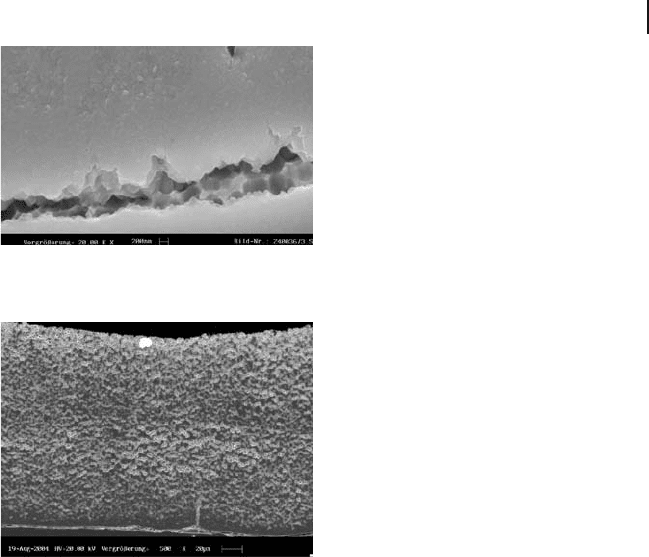

Abb. 4.17 Spalt zwischen Stahluntergrund und Zinküberzug

(stark vergrößertes Detail aus Abb. 4.16a)

Fig. 4.18 Aufbau der Zinküberzüge bei Verzinkung um 500 °C

[4.17]. Zinkschichtaufbau auf Baustählen bei einer Verzinkungs-

temperatur von 500 °C, Verzinkungsdauer 10 min

123

eine Mischphase aus (δ

1

+Schmelze)zurückgedrängt.DieMischphasesteht

thermodynamisch bei Raumtemperatur nicht im Gleichgewicht und wird durch den

Abkühlprozess des Überzuges brüchig, da es zwangsläufig zu einer Phasenum-

wandlung mit Volumenänderung kommt.

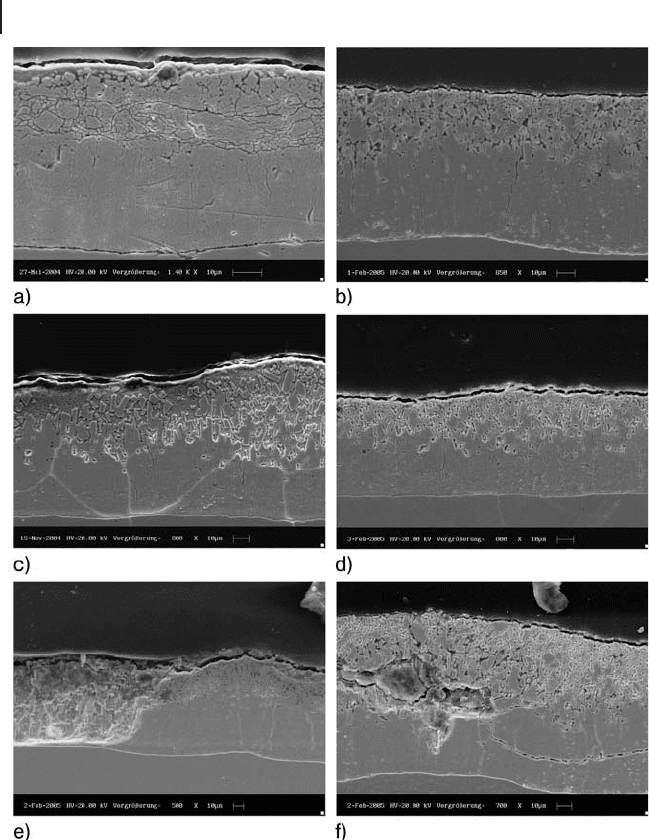

Auch die Schmelzetemperatur hat im Temperaturintervall um 600 °Ceinen

Einfluss auf die Schichtdicke. Aus der Abb. 4.15 geht hervor, dass im Niedrig-

silizium- und Sandelin-Bereich die Schichtdicken mit steigender Temperatur

aufgrund der transporthemmenden Wirkung der sich intensiv ausbildenden δ

1

-

Phase sinken, während sie im Sebisty- und Hochsilizium-Bereich wegen der

Ausbildung einer Mischphase aus (δ

1

+ Schmelze) ansteigen, da durch flüssiges

Zink zwischen den δ

1

-Kristallen das Schichtwachstum begünstigt wird. Aus den

Querschliff-Aufnahmen wird zusätzlich deutlich, dass die Schmelzetemperatur

einen Einfluss auf die Brüchigkeit der Überzüge besitzt. Das ist auch zu erwarten,

wenn man bedenkt, dass eine erhöhte Schmelzetemperatur die Bildung der reinen

δ

1

-Phase fördert, die meist frei von Zertrümmerungen bleibt. Allerdings ist dieser

Einfluss begrenzt. Im Hochsilizium-Bereich sind Zertrümmerungen sowohl bei

550 °C, 580 °Calsauchbei620°C unvermeidlich.

4 Technologie der Feuerverzinkung und Schichtbildung

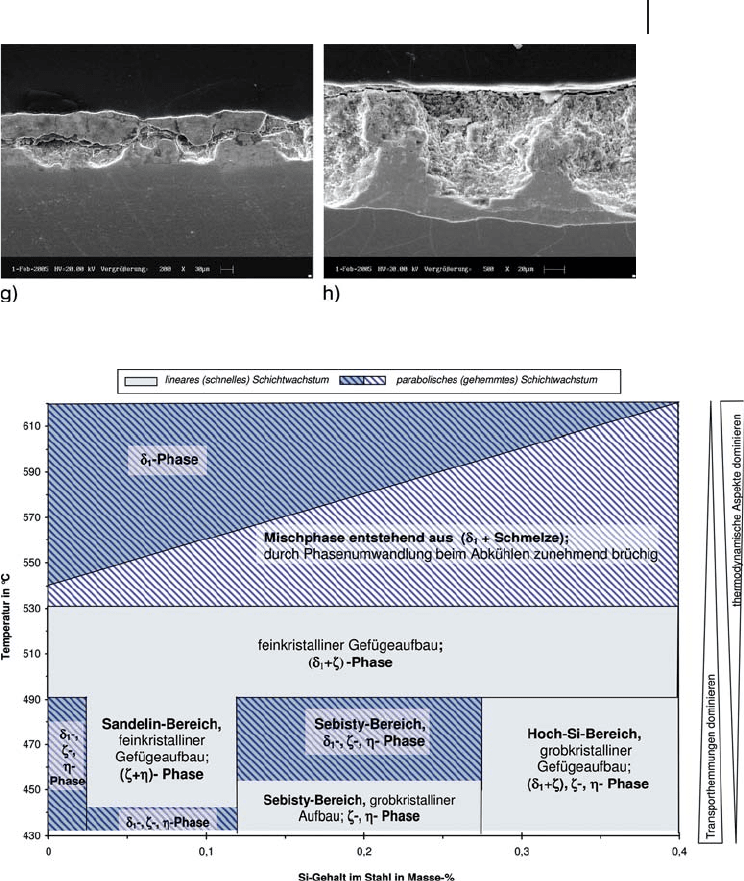

Abb. 4.19a–d Aufbau der Zinküberzüge bei Ver-

zinkung um 550 °C [4.17]

a Zinkschichtaufbau auf Niedrigsilizium-Stahl;

Verzinkungsparameter: 550 °C, 10 min

b Zinkschichtaufbau auf Sandelin-Stahl; Ver-

zinkungsparameter: 550 °C, 10 min

c Zinkschichtaufbau auf Sebisty-Stahl; Verzin-

kungsparameter: 550 °C, 10 min

d Zinkschichtaufbau auf Hochsilizium-Stahl;

Verzinkungsparameter: 550 °C, 10 min

124

4.2.6

Ganzheitliche Theorie der Schichtbildung

Die vorstehend beschriebenen Untersuchungen erlauben folgende ganzheitliche

Theorie über die Schichtbildung beim Stückgutfeuerverzinken zwischen 435 °Cund

620 °C in konventioneller, an Eisen und Blei gesättigter Zinkschmelze (Abb. 4.21).

Normaltemperatur-Bereich zwischen 435 und 490 °C

In diesem Temperaturintervall ist eine sehr starke Abhängigkeit des Schicht-

wachstums vom Si-Gehalt des Stahles zu beobachten. Es existieren 4 typische

Verzinkungsbereiche (Niedrigsilizium-, Sandelin-, Sebisty- und Hochsilizium-

Bereich), die sich hinsichtlich Dicke und Struktur der Überzüge deutlich unter-

scheiden.

Das Wachstum und die Struktur von Zinküberzügen werden von effundierendem

Wasserstoff beeinflusst und damit indirekt vom Si-Gehalt im Stahl. Silizium

behindert die Wasserstoffeffusion und bestimmt die Mikrostruktur und Be-

schaffenheit der Randzone des Stahls. Phosphor reichert sich in Stählen durch

Seigerungsprozesse in der Randzone an und verhindert die Bildung einer

kompakten und dichten δ

1

-Phase, was sich insbesondere in Stählen mit wenig

Silizium durch starkes Schichtwachstum bemerkbar macht.

Im Niedrigsilizium-Bereich und im Sebisty-Bereich oberhalb 450 °C hemmt

Wasserstoff das Schichtwachstum indirekt, weil sich durch eine verzögerte

Wasserstoffeffusion bzw. durch eine verzögerte Wasserstoff-Nachdiffusion durch

Reaktion der Schmelze mit der Randzone des Stahls eine dichte δ

1

-Phase bilden

kann. Ein Spalt zwischen Stahl und Zinküberzug, der sich deutlich im Niedrig-

silizium-Bereich und etwas abgeschwächt auch im Sebisty-Bereich oberhalb 450 °C

durch effundierenden Wasserstoff bildet, hemmt zusätzlich das Schichtwachstum,

da es sich um Störungen des Phasengrenzverbundes handelt. Damit kann eine

einheitliche Ursache für das parabolische Wachstum in diesen beiden Bereichen

angenommen werden.

Insbesondere im Sandelin-Bereich, in dem sich kaum eine und auf keinen Fall

eine dichte δ

1

-Phase bildet, fördert die Wasserstoffeffusion das Schichtwachstum, da

die Reaktionsfläche ständig aktiv gehalten wird.

Im Hochsilizium-Bereich ist ein Einfluss von Wasserstoff nicht oder nur wenig

erkennbar. Das an der Phasengrenze sich im Laufe der Reaktion aufkonzentrierende

Silizium senkt aber das Eisenangebot in der Reaktionszone, weshalb sich keine

durchgängige δ

1

-Phase mehr bilden kann und die Geschwindigkeit der Ver-

zinkungsreaktion gegenüber dem Sebisty-Bereich erneut stark ansteigt.

Temperaturbereich zwischen 490 °C und 530 °C

Auf allen Stählen entstehen Zinküberzüge unabhängig vom Si-Gehalt der Stähle aus

einem feinkristallinen Gefüge aus δ

1

-undζ-Kristallen. Auch die Schichtdicken der

Zinküberzüge auf den untersuchten Stahlsorten haben sich angeglichen. Die

Schichtbildung erfolgt nach dem linearen Zeitgesetz.

Da die Verzinkung bei Temperaturen um 500 °CkurzunterhalbderStabilitäts-

grenze der ζ-Phase stattfindet, dominiert ein thermodynamischer Effekt das

4.2 Die Schichtbildung beim Feuerverzinken von Stückgut zwischen 435 °C und 620 °C

125

4 Technologie der Feuerverzinkung und Schichtbildung

Abb. 4.20a–h Aufbau der Zinküberzüge bei Ver-

zinkung zwischen 580 °Cund620°C [4.17]

a Zinkschichtaufbau auf Niedrigsilizium-Stahl;

Verzinkungsparameter: 580 °C, 10 min

b Zinkschichtaufbau auf Niedrigsilizium-Stahl;

Verzinkungsparameter: 620 °C, 10 min

c Zinkschichtaufbau auf Sandelin-Stahl; Ver-

zinkungsparameter: 580 °C, 10 min

d Zinkschichtaufbau auf Sandelin-Stahl; Ver-

zinkungsparameter: 620 °C, 10 min

e Zinkschichtaufbau auf Sebisty-Stahl; Verzin-

kungsparameter: 580 °C, 10 min

f Zinkschichtaufbau auf Sebisty-Stahl; Verzin-

kungsparameter: 620 °C, 10 min

g Zinkschichtaufbau auf Hochsilizium-Stahl;

Verzinkungsparameter: 580 °C, 10 min

h Zinkschichtaufbau auf Hochsilizium-Stahl;

Verzinkungsparameter: 620 °C, 10 min

126

4.2 Die Schichtbildung beim Feuerverzinken von Stückgut zwischen 435 °C und 620 °C

Abb. 4.21 Gesamtübersicht der Gefügeausbildungen beim Stückgutfeuerverzin-

ken für phosphorarme Baustähle und konventionelle Zinkschmelze (Verzin-

kungsdauer > 5 min). Anmerkung: Zwischen den einzelnen Strukturbereichen

existiert real ein Übergangsverhalten

127

Wachstumsverhalten, der auf eine unterschiedliche Temperaturabhängigkeit von

Keimbildungs- und Kristallwachstumsgeschwindigkeit zurückzuführen ist [4.23].

Die Anzahl und Form der Kristalle der δ

1

-undζ-Phase hängt vom Verhältnis dieser

beiden Geschwindigkeiten bei der entsprechenden Erstarrungstemperatur ab. Da

die Bildung eines Keims eine höhere Aktivierungsenergie benötigt als sein

anschließendes Wachstum, nimmt mit steigender Temperatur die Keimbildung

stärker als das Kristallwachstum zu. Der Grund für das feinkristalline (δ

1

+ζ)-Gefüge

liegt daher in der hohen Keimbildungsgeschwindigkeit vor allem der ζ-Phase, die bei

Temperaturen kurz unterhalb der Beständigkeitsgrenze von 530 °CihrMaximum

erreicht. Die nicht in dem Maßetemperaturabhängige Kristallwachstumsge-

schwindigkeit kann der beschleunigten Keimbildung nicht folgen. Das sich

bildende feinkörnige Gefüge hat die Eigenschaft – analog dem Gefüge auf

Sandelin-Stahl im Normaltemperatur-Bereich – keine schichtdickenreduzierenden

Reaktionshemmungen auszulösen, da δ

1

-undζ- Phase nicht kompakt ausgebildet

sind.

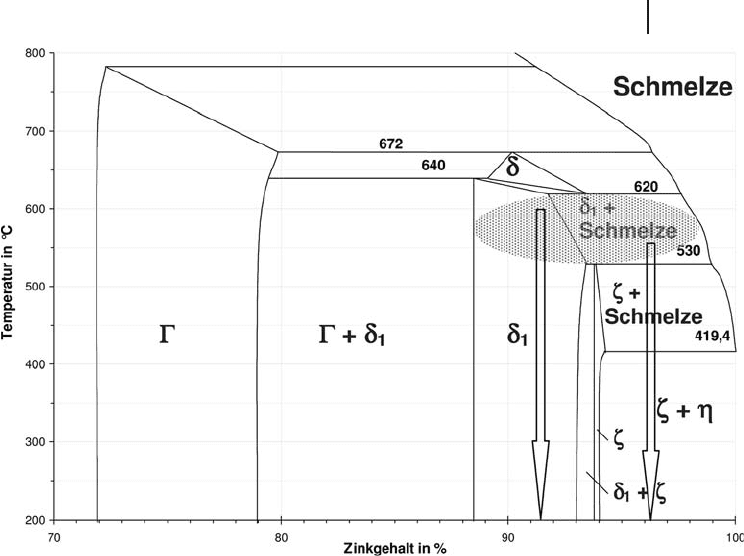

Hochtemperatur-Bereich zwischen 530 °Cund620°C

Im Temperaturbereich zwischen 530 °C und 620 °Cistnurdieδ

1

-Phase thermo-

dynamisch stabil. Sie bildet sich bevorzugt auf Niedrigsilizium-Stahl aufgrund der

dort an der Stahloberfläche vorhandenen verunreinigungsfreien α-Eisenschicht und

der dadurch gegebenen hohen Reaktionsgeschwindigkeit stets kompakt mit

Schichtdicken zwischen 40–50 µm aus. Mit steigendem Si-Gehalt im Stahl kommt

es aber auch zunehmend zur Bildung einer nicht kompakten Mischphase, die aus δ

1

-

Kristallen besteht, die während des Verzinkens in Schmelze eingebettet sind. Beide

möglichen Phasenausbildungen werden im Ausschnitt des Zustandsschaubildes

Fe/Zn der Abb. 4.22 durch die gepunktete ellypsoide Markierung gekennzeichnet.

Bildet sich sofort und überwiegend eine Schicht aus δ

1

-Phase, wie das für

Niedrigsilizium-Stahl anzunehmen ist, dann bleibt auch beim Abkühlen nach dem

Verzinken die Phasenstruktur gleich und es entstehen gut ausgebildete, qualitativ

hochwertige Zinküberzüge. Der linke Pfeil in Abb. 4.22 kennzeichnet diese

Möglichkeit. Kommt es jedoch zur Bildung von (δ

1

-Phase+Schmelze), wie bei höher

Si-haltigen Stählen, so kommt es beim Abkühlen zu Phasenumwandlungen. Dieses

Verhalten wird durch den rechten Pfeil in Abb. 4.22 beschrieben. Aus (δ

1

+Schmelze)

kann sich (δ

1

+ζ)-, ζ-oder(ζ+η)-Phase bilden. Alle möglichen Phasenumwandlungen

führen zu Volumenveränderungen, wodurch beim Abkühlen mechanische

Spannungen in die Überzüge eingetragen werden. Darum neigen durch Hoch-

temperaturverzinkung erzeugte Überzüge dazu, teilweise spröde und brüchig zu

sein. Das kritische Phasengebiet (δ

1

+ Schmelze) wird prinzipiell mit steigender

Verzinkungstemperatur zurück gedrängt, weil bei höheren Temperaturen ver-

mutlich die Bildung einer kompakten δ

1

-Phase gefördert wird. Die qualitativ besten

Überzüge entstehen also auf Niedrigsilizium-Stahl bei möglichst hoher Ver-

zinkungstemperatur.

4 Technologie der Feuerverzinkung und Schichtbildung

128

4.2.7

Einfluss von Legierungselementen der Schmelze auf die Schichtbildung

4.2.7.1 Konventionelle Zinkschmelzen

Die konventionelle Zinkschmelze besteht aus technisch reinem Zink, dem bereits in

der Anfangsphase der Entwicklung des Feuerverzinkens rohstoffbedingt, später aus

technologischen Gründen, Blei zugemischt war. Die Schmelze sättigt sich während

des Gebrauchs mit Eisen und enthält geringe Mengen an Verunreinigungen an

weiteren Metallen wie Kupfer u. Ä.m.

Im Laufe der Entwicklung kamen aus optischen Gründen (Glanz, Zinkblume)

noch geringe Mengen an Zinn und Aluminium dazu. Mit dieser Zinkschmelze

wurde bis in die 60er-Jahre des vergangenen Jahrhunderts nahezu ausschließlich

verzinkt. Erst die Bedürfnisse der letzten Jahrzehnte nach Unabhängigkeit von der

Stahlzusammensetzung, nach hohem Glanz und niedriger Schichtdicke sowie nach

erhöhter Korrosionsbeständigkeit haben dazu geführt, dass sich seit dieser Zeit

gezielt legierte Zinkschmelzen im Einsatz befinden, die sich in der Praxis trotz

erhöhter Anforderungen an die Betreiber unter bestimmten Voraussetzungen auch

bewährt haben [4.24].

4.2 Die Schichtbildung beim Feuerverzinken von Stückgut zwischen 435 °C und 620 °C

Abb. 4.22 Zinkreiche Seite des Zustandsschaubildes Fe/Zn mit

Markierung des Phasenbereichs, der bei Schmelzetemperaturen

zwischen 530 °C und 620 °C beim Feuerverzinken relevant ist

129