Maass P., Peissker P. (ред.) Handbuch Feuerverzinken

Подождите немного. Документ загружается.

I

Beizzeit: 30 min, sie ist durch geeignete Maßnahmen so zu

optimieren, dass diese nicht wesentlich überschritten wird

(Fettfreiheit der Stahloberfläche, Temperatur, Bewegung der

Beizlösung und/oder der Stahlteile).

Sollte die Wasserstoffdiffusion in Größenordnungen liegen die die Stahlteile

beeinträchtigen, so kann diesen der Wasserstoff durch Tempern bei 180 bis 240 °C

entzogen werden (ist in der Galvanotechnik üblich). Der im Stahl befindliche

molekulare Wasserstoff kann auch erst nach längerer Zeit unter hohem Druck aus

dem Werkstoff austreten und den Zinküberzug abheben. Besonders beizempfind-

lich sind höher gekohlte und unberuhigte Stähle und siliziumhaltige Automatenst-

ähle [3.7, 3.80–3.82].

3.5.2.4 Analytische Kontrolle, Recycling, Reststoffverwertung

Analytische Kontrolle

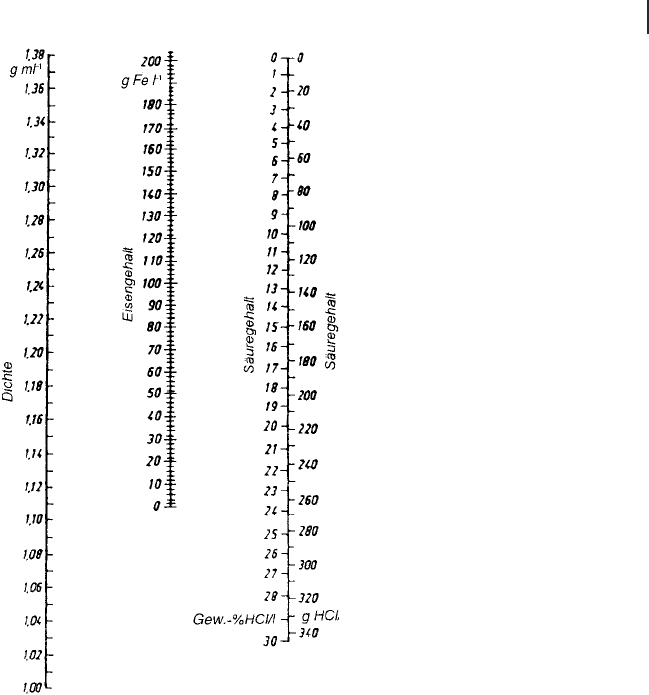

Zur Überwachung der Beize bestimmt man im allgemeinen die Dichte bei 20 °Cund

titriert den Gehalt an freier Salzsäure [3.5, 3.23, 3.28]. Aus beiden Größen wird

mithilfe des Nomogrammes in Abb. 3.25 der Eisengehalt ermittelt. Zur Berechnung

der für eine etwaige Regenerierung erforderlichen Salzsäuremenge bedient man

sich des Mischungskreuzes (Abschnitt 3.5.2.1). Anderenfalls beauftragt man damit

ein Labor, aber auch die Salzsäurelieferanten und Entsorgungsfirmen führen

derartige Analysen aus, meistens sogar kostenlos.

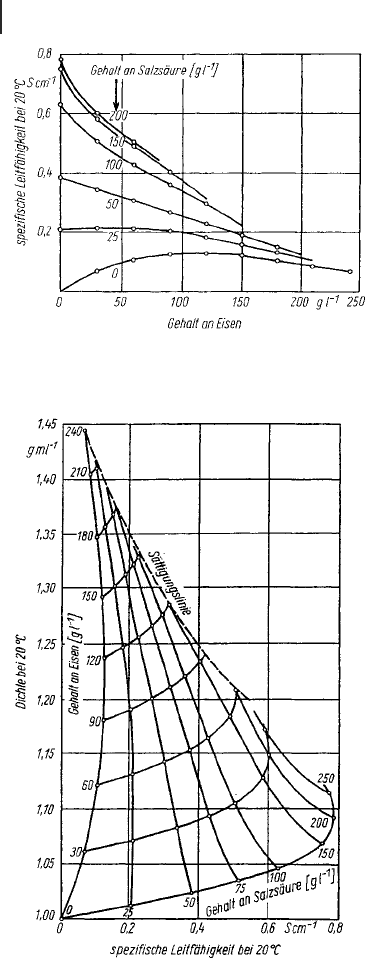

Zur Überwachung der Salzsäurebeize wird auch die Messung der spezifischen

elektrischen Leitfähigkeit vorgeschlagen [3.70, 3.84] (Abb. 3.26). Bei deren

Anwendung und gleichzeitiger Dichtebestimmung kann auf nasschemische

3 Technologie der Oberflächenvorbereitung

Abb. 3.24 Einfluss des Schwefelgehaltes von niedriglegierten

Vergütungsstählen auf die Wasserstoffaktivität in inhibitorfreier

l mol HCl (36,5 g HCl/1) bei Raumtemperatur [3.79]

a) 42CrMo4

b) 34CrNiMo6

80

Methoden verzichtet werden. In Abbildung 3.27 werden die Beziehungen zwischen

den relevanten Größen hergestellt. Während beim Stückverzinken die Über-

wachung der Beize turnusmäßig durchzuführen ist, lohnt sich bei großem

Durchsatz eine automatische Kontrolle, die mit gleichzeitiger Salzsäuredosierung

gekoppelt ist [3.64].

Internes Recycling

Das interne Recycling, d. h., die Salzsäurerückgewinnung erfolgt vor Ort bei der

Feuerverzinkerei, stellt technologisch die optimale Variante dar. Sie ist aber nur bei

einem großen Durchsatz (ab ca. 80000 t/a Beizgut bzw. 3 • 10

6

m

2

Oberfläche) und

bei kontinuierlicher Auslastung rentabel. Bei jeder Regenerierung wird die

Betriebsstätte mit einer Verfahrenstechnik ausgestattet, die dem Wesen nach in

dieser fremd ist. Diese Randbedingungen bestärken den Trend zu einer externen

zentralen Aufbereitung, wobei nicht ausgeschlossen ist, dass diese Funktion auch

von einer Feuerverzinkerei für mehrere Betriebe ausgeführt werden kann.

3.5 Beizen

Abb. 3.25 Nomogramm zum Zusammenhang von Dichte, Eisen- und Salzsäuregehalt bei 20 °C

81

3 Technologie der Oberflächenvorbereitung

Abb. 3.26 Netztafel für die spezifische Leitfähigkeit von Salz-

säure-Eisen(II)-chlorid-Lösungen bei 20 °C [3.70]

Abb. 3.27 Netztafel für die Dichte und spezifisch Leitfähigkeit von

Salzsäure-Eisen(II)-chlorid-Lösungen bei 20 °C [3.70]

82

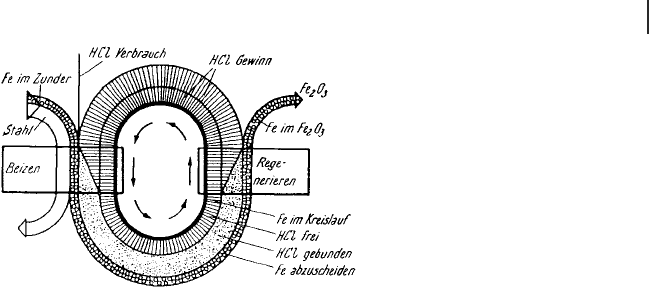

Als klassisches Verfahren zum kontinuierlichen Recycling von Beizlösungen und

konzentrierter Spülwässer gilt die thermische Spaltung in Salzsäure und Eisenoxid.

Abbildung 3.28 zeigt den Stoffkreislauf mit der vollständigen Rückführung der

freien und gebundenen Salzsäure.

Zur Anwendung gelangten verschiedene Anlagentypen [3.33, 3.44, 3.73, 3.85], von

denen gestattet das Sprühröstverfahren ein Eisen-/Zinkverhältnis von > 10 : 1 [3.69].

Die Kopplung Beizanlage/Regenerationsanlage ermöglicht das ständige Beizen

unter optimalen Beizbedingungen (Temperatur, HCl- und Fe-Gehalt) (Abb. 3.20).

WegenderhohenKostenfür die Investition und das Betreiben rechnet sich das für

die üblichen Stückgutverzinkereien nicht. Derartige Anlagen werden von Breitband-

und Drahtverzinkereien sowie von Recyclingfirmen betrieben. Auch das Verfahren

der Solventextraktion soll zum Einsatz kommen [3.69]. Ionenaustauschverfahren

kommen aus wirtschaftlichen Gründen kaum zum Einsatz.

Bei der in einer Stückgutverzinkerei üblichen abwasserfreien Oberflächenvor-

bereitung – Einsatz eines salzsauren Beizentfetters, Verwendung des Spülwassers

fürNeuansätze zum Ergänzen der Verdunstungsverluste – fallen ausschließ lich

saure eisen- und zinkhaltige Beiz- und Entfettungslösungen an. Am wirtschaft-

lichsten ist es, mit der Entsorgung eine speziell dafür zugelassenen Recyclingfirma

zu beauftragen. Die zur Anwendung kommenden Recyclingverfahren erfordern das

Einhalten von Grenzwerten fürZink,ÖlundFett.Anderenfallserhöhen sich die

Kosten für das Entsorgen. Deshalb ist jede Verzinkerei daran interessiert, diese nicht

zu überschreiten. Gegenwärtig sind folgende Grenzwerte bekannt (sowohl die

Grenz- bzw. Sollwerte sowie die Kosten, bzw. Erlöse sollten stets vorher mit der

Entsorgungsfirma ausgehandelt und festgeschrieben werden):

1. Beizentfettungslösungen

I

Öl-, Fett und dgl. dürfen nur im gebundenen Zustand

vorliegen und nicht sichtbar auf der Oberfläche schwimmen

I

Fe: 100–130 g/1

I

Zink: wie unter 2.

I

Schwermetalle (Ni, Pb u. dgl.): in Spuren

I

Beizschlamm: wird gesondert entsorgt (höherer Preis)

3.5 Beizen

Abb. 3.28 Stofffluss bei einer totalen Rückführung von Salzsäure durch thermische Reaktion [3.85]

83

2. Beizlösung

I

Öl-, Fett, organische Verunreinigungen und dgl.: in Spuren

I

Schwermetalle: wie unter 1.

I

Beizschlamm: wie unter 1.

I

Fe: bis 200 g/1

I

Zink: < 1 g/l, anderenfalls erhöhen sich die Entsorgungs-

kosten entsprechend der folgenden Qualitätseinstufungen:

12 34

< 1 g/l Zn 1,1–3 g/l Zn 3,1–8g/l >8g/l (Mischsäure

Die dafür anfallenden Entsorgungskosten verhalten sich ungefähr wie 1,0 : 1,3 : 2,5 : 3,5

3. Mischbeize

I

Öl, Fett, organische Verunreinigungen u. a. in bestimmten

Größenordnungen zulässig (ist eine Frage des Preises fürdas

Entsorgen)

I

Zink: wenn > 8 g/l

I

Fe und Schwermetalle wie unter l.

4. Entzinkungslösung

I

Öl-, Fett, Schlamm, organische Verunreinigungen u. dgl.: in

Spuren

I

Zink.: 160–200 g/l = 335–420 g ZnCl

2

/l

I

HCl: 2–3% =20–30 g/l

I

Fe (abhängigvomZn-Gehalt):Zn:Fe>8:1;Zn:Fe<8:1

zählt als Mischbeize. Je niedriger das Verhältnis Zn : Fe,

desto niedriger der Erlös.

3.5.3

Vorbereitung von Gusswerkstoffen

Unter Gusswerkstoffen versteht man zahlreiche Sorten von Gusseisen mit 2 bis

4,5% C und Stahlguß mit < 2% C [3.77, 3.86]. Die Oberfläche der Werkstücke besteht

aus einer bis 3 mm dicken Haut aus Eisenoxiden und den in Salzsäure schwer bzw.

unlöslichen Eisensilicaten sowie Formsand, Graphit und Temperkohle. Die

genannten Stoffe benetzen im Flussmittel und in der Zinkschmelze nicht, sodass

sie fehlerhafte Überzüge verursachen [3.64]. Bereits bei der Herstellung der

Gussformen (Porosität und Feuchtigkeit der Form, getrocknete Kerne) kann man

auf die spätere Feuerverzinkung günstig Einfluss nehmen. Bei einer Serienfertigung

empfiehlt sich zwischen der Gießerei und der Feuerverzinkerei eine technologische

Abstimmung der Parameter.

Zur Oberflächenvorbehandlung kommen das Strahlen (s. Abschnitt 3.2.1) oder

das Beizen bzw. beides in Kombination zur Anwendung. Das Strahlen ist bei

Werkstücken mit einer starken Gusshaut oder sichtbaren Graphitbelägen einzu-

3 Technologie der Oberflächenvorbereitung

84

setzen, jedoch kann es bei kompliziert geformten Teilen nur bedingt wirken. Die

Entfernung von Formsand aus Lunkern und Poren bereitet ebenfalls Schwierigkei-

ten. Wird durch Strahlen auf der Stahlteiloberfläche der Oberflächenvorbereitungs-

grad Sa 3 (Tab. 3.3) erzielt, können die Teile nach Absaugen des Staubes direkt in das

Flussmittel und die Zinkschmelze eingebracht werden. Die Zeit nach dem Strahlen

und Fluxen darf 15 min nicht überschreiten. Anderenfalls tendiert das durch das

Strahlen erreichte und für den Verzinkungsprozess notwendige Aktivierungs-

potenzial der Stahloberfläche soweit gegen 0 mV, dass eine Diffusion Zn-Fe-Zn

gestört oder nicht abläuft und keine qualitätsgerechten Zinküberzüge erreicht

werden. Wegen des Aufwandes fürdieAusrüstungen und der Zeit für das Absaugen

des Staubes von der Gussteiloberfläche schaltet man eine Beize in einem Salzsäure-

Flußsäure-Gemisch nach und erreicht damit den Oberflächenvobereitungsgrad

„Be“ (Tab. 3.3).Dieflußsäurehaltige Salzsäure löst silicatische Bestandteile gut auf,

und die Fluoridionen greifen eine Magnetithaut rasch an [3.56], ohne das Eisen

wesentlich abzutragen. Die Zusammensetzung der Beize ist unter der Maßgabe

einer kurzen Beizzeit und unter Anpassung an den Ausgangszustand der

Gussoberfläche innerhalb des folgenden Bereiches zu wählen:

Gehalt Salzsäure 35–140 g HCl g/1 = 3,15–13,2 Gew.-%

Gehalt Flusssäure 20–50 g HF g/1.

Reaktion der Flusssäure:

Gl. 3.12SiO

2

+6HFR H

2

SiF

6

+2H

2

O

(H

2

SiF

6

= Hexafluorwasserstoffsäure, wasserlöslich)

Die Metalloxide der Zunderschicht werden zu Metallfluorid umgesetzt und der

Kohlenstoff (Graphit) fällt als Schlamm im Beizbehälter aus [3.78].

Angesetzt wird mit technisch reinen Chemikalien; die Flusssäure wird 40–50%ig

gehandelt, ihre Dichte ist der Abb. 3.29 zu entnehmen. Zur analytischen

Überwachung der Flusssäure-Salzsäure-Beize stehen Vorschriften zur Verfügung

[3.23]. Das Beizen erfolgt bei Raumtemperatur, und es ist die kürzestmögliche Zeit

einzuhalten, um Zerklüftungen des Werkstoffes zu vermeiden. Wenn es die Form

und GrößederWerkstücke erlauben, sind diese in einer rotierenden Trommeln zu

behandeln. Nach dem Beizen ist aufgrund der Porosität des Grundmaterials

mindestens 1 min in einem luftbewegten Spülwasser oder in der rotierenden

Trommel zu reinigen.

Während die Flusssäure bei dem oben beschriebenen Beizen von Gusseisen

ausschließlich zum Lösen der silicatischen Bestandteile in einem Konzentrations-

bereich > 2%, in dem Hautkontakte gefährlich sind, verwendet wird, könnte sie bei

Gehalten unter dem genannten Wert (hier ist die Gesundheitsgefährdung gering) in

einer Salzsäure bei unlegierten Stählen zur beschleunigten Zunderauflösung

beitragen [3.56].

3.5 Beizen

85

3.5.4

Entzinken

Stahlteile mit fehlerhaften ZinküberzügenwerdenineinerSalzsäurelösung

entzinkt.

Zusammensetzung und Arbeitsbedingungen:

I

HCl: 3–5% =30–50 g/1

I

Dichte: 1,015–1,025 g/ml

I

Dichte der ZnCI

2

-Lösung:s.Abb.3.30

I

Fe:Zn:Fe>8:1,s.Abschnitt3.5.2.4unterRecycling

I

Inhibitor: 0,5–2% (nach Angaben des Herstellers)

I

pH-Wert: < 1

I

Temperatur: 17–20 °C

I

Beizgeschwindigkeit bei 30 g HCl/l, T = 20 °C: 50– 70 g/m

2

h

I

Entsorgung: s. Abschnitt 3.5.2.4

Im Interesse einer kostengünstigen Entsorgung ist die Belastung der Entzinkungs-

lösung mit für die Aufarbeitung störenden Verunreinigungen (z. B. Eisen, Öl, Fett)

so gering wie möglich zu halten.

Dazu folgende Hinweise:

I

Einsatz eines wirkungsvollen, nichtschäumenden und ent-

sorgungsfreundlichen Inhibitors für Eisen (sollte mit Ent-

sorgungsfirma abgestimmt werden). Damit wird gleichzeitig

einer möglichen Wasserstoffversprödung vorgebeugt.

I

Sofortige Entnahme der Teile nach Abschluss des Entzin-

kungsprozesses.

I

FürKleinteilekönnen Körbe aus den gleichen Werkstoffen wie

zur Oberflächenvorbereitung eingesetzt werden (Reinnickel,

Nickel-Kupfer-Legierung, Eisen-Silizium-Legierung [3.87]

Titan [3.79], PVC, Polypropylen, Stahllegierung X8CrNiMoTi

18.11).

3 Technologie der Oberflächenvorbereitung

Abb. 3.29 Dichte vom System Flusssäure-Wasser bei 20 °C

86

DieReaktionZn+2HCIR ZnCl

2

+H

2

ist mit einer heftigen Wasserstoffent-

wicklung verbunden. Deshalb sind hierbei, aber auch generell in der Beizerei alle

Zündquellen auszuschließen, die zu einer Explosion führen können. Auch über dem

Behälter angeordnete Fahrleitungen fürKräne können durch Funkenbildung das

Auslösen eines Brandes verursachen. So kam es in einer Feuerverzinkerei zu einer

ca. 1 m langen Stichflamme mit nachfolgendem Brand, als Funken von der

Fahrleitung in einen Entzinkungsbehälter mit einer ca. 50 cm dicken Schaumdecke

gefallen sind, unter der sich Wasserstoff angesammelt hatte. Zum Abbrechen des

Brandes muss die Wasserstofferzeugerquelle ausgeschaltet werden indem die zu

entzinkenden Teile sofort aus der Entzinkungsbeize ausgebracht werden.

3.6

Flussmittel zum Feuerverzinken

Bei jeder Art der Feuerverzinkung von Stückgut sind zum einwandfreien Ablauf der

Verzinkungsreaktion Flussmittel notwendig. Diese haben die Aufgabe, das gebeizte

und gespülte Verzinkungsgut so zu aktivieren, dass dieses schnell und auf die

Oberfläche bezogen homogen mit der Zinkschmelze reagieren kann. Flussmittel

stellen also eine Art abschließende Feinbeize dar.

3.6 Flussmittel zum Feuerverzinken

Fig. 3.30 Dichte einer wässrigen ZnCl

2

-Lösung bei 20 °C

87

3.6.1

Flussmittel auf Basis ZnCI

2

/NH

4

CI

So lange industriell feuerverzinkt wird, dienen Salzgemische der chemischen

Zusammensetzung ZnCl

2

/NH

4

Cl als Flussmittel. Das Schmelzverhalten derartiger

Flussmittel kann dem bekannten Zustandsdiagramm von Hachmeister [3.80]

entnommen werden (Abb. 3.31). Danach erniedrigt sich der Schmelzpunkt des

ZnCl

2

von ca. 280 °CbeiNH

4

Cl-Zugabe auf ca. 230 °C bei etwa 12 Masse-% NH

4

Cl,

die Schmelztemperatur des so genannten ersten Eutektikums E

1

. Ein weiteres

Eutektikum E

2

mit einem Schmelzpunkt von ca. 180 °C liegt bei 26 bis 27 Masse-%

NH

4

Cl. In der Praxis finden Salzgemische beider Eutektika Anwendung.

Kennzeichnend für Salzgemische des Eutektikums E

1

sind ihre gute Benetzungs-

fähigkeit. Die Vorteile von Salzgemischen des Eutektikums E

2

sind größere

Unempfindlichkeit gegenüber einem Unterschreiten der Trockentemperatur beim

Trocken verzinken, die leichtere Kristallwasserabgabe und die bessere Beizwirkung.

Nachteilig gegenüber Salzschmelzen des Eutektikums E

1

sind die geringere

Benetzungsfähigkeit des Schmelzflusses und die stärkere Rauchentwicklung infolge

des höheren NH

4

Cl-Gehaltes.

Prinzipiell beruht die Flussmittelwirkung von ZnCl

2

/NH

4

Cl-Salzgemischen auf

zwei Effekten. Beim Trocknen bilden sich auf einem flussmittelbehandelten Teil

zunächst Clorhydroxozinksäuren, die bis ca. 200 °C dominieren und die so genannte

1. Beizstufe sichern, was besonders bei der Nassverzinkung wichtig ist. Bei höheren

Temperaturen – etwa ab 200 °C – entsteht aus dem sich bildenden Doppelsalz ZnCl

2

· 2NH

4

Cl durch thermische Spaltung HCl, das die 2. Beizstufe bewirkt. Diese 2.

Beizstufe ist besonders beim Trockenverzinken wichtig. Die Auflösung von

Zinkoxidresten auf der Zinkschmelze erfolgt nach analogem Mechanismus.

3 Technologie der Oberflächenvorbereitung

Abb. 3.31 Das binäre System ZnCl

2

/NH

4

Cl nach Hachmeister [3.80]

88

Trockenverzinken

Beim Trockenverzinken wird das flussmittelbehandelte Teil bei etwa 120–150 °C

getrocknet und im trockenen Zustand in die Zinkschmelze getaucht. Temperaturen

von über 100 °C, gemessen auf der Werkstückoberfläche, sollten nicht wesentlich

überschritten werden, da anderenfalls das Flussmittel verbrennt und damit die

Wirksamkeit reduziert wird. Die als Aktivierung zu bezeichnende Feinbeize durch

das Flussmittel beginnt während des Trockenvorganges durch die komplexen

Chlorhydroxozinksäuren und erfolgt dann durch das beim Eintauchen infolge der

höheren Temperatur entstehende HCl.

Wichtig für den Prozess ist die Konzentration des Flussmittels. Diese sollte fürdie

wässrige Flussmittellösung zwischen 10 und 45 Masse-% liegen. Während 10% die

absolute Mindestkonzentration bei ZnCl

2

/NH

4

Cl-Gemischen darstellt und nur bei

ideal gestalteten Teilen und bester Vorbehandlung zum Erfolg führt, dürfen 45%

nicht überschritten werden, weil sich oberhalb dieser Konzentration bereits im

Flussmittelbad Chlorhydroxozinksäuren bilden, die zu einem starken Eisenangriff

und damit verstärkter Eisenanreicherung im Flussmittel führen. Die Flussmittel-

lösung kann bei Raumtemperatur betrieben werden, jedoch wirken sich höhere

Temperaturen günstig auf die Trocknungsdauer aus, und sie vermindern die

Oxydation der Stahloberfläche während des Weitertransportes. Anderenfalls ist eine

negative Beeinflussung der Fluxschicht und des Zinküberzuges möglich. Der

Eisengehalt im Flussmittel sollte gering sein, d. h., 5–10 g/l nicht übersteigen.

Die anschließende Trocknung hat schnell und zügig zu erfolgen, um den

Eisenangriff und damit die Bildung von Eisen(III)-Verbindungen gering zu halten,

da diese das Schmelzverhalten des Flussmittelgemisch negativ beeinflussen.

Kommen Eisen(III)-Verbindungen in merklicher Menge in die Zinkschmelze, so

führt das zusätzlich zu einer Erhöhung der Hartzinkbildung, der Hauptanteil der

Eisenverbindungen wird aber in der entstehenden Zinkasche angereichert und mit

dieser entfernt. Das flussmittelbehandelte, gut getrocknete Teil muss mit einer

optimalen Geschwindigkeit in die Zinkschmelze getaucht werden, damit das

Flussmittel seine Beizwirkung einerseits voll entfalten kann, andererseits aber auch

nicht infolge von Verdampfung von Ammoniumchlorid zu einer unwirksamen

Schmelzmasse „verbrennt“. Von besonderer Wichtigkeit ist ferner, dass NH

4

Cl-

haltige Flussmittel stark mit Aluminium reagieren. Das entstehende Aluminium-

oxid bildet auf der Oberfläche des zu verzinkenden Teiles einen dünnen, weißlichen,

krümeligen Film, der durch weiteres Flussmittel nicht beseitigt werden kann und zu

Fehlverzinkungen führt. Beim Trockenverzinken soll der Aluminiumgehalt um

0,009 Masse-% liegen und 0,02 Masse-% nicht übersteigen.

Nassverzinken

Beim Nassverzinken wird mit einer etwa 5 cm dicken Flussmitteldecke auf der

Zinkschmelze gearbeitet. Diese besteht aus NH

4

Cl und ZnCl

2

etwa im Verhältnis 1:2

sowie deren Zersetzungsprodukten. Bedingt durch die schlechteWärmeleitfähigkeit

der Flussmitteldecke besteht in dieser ein starkes Temperaturgefälle, d. h.,

gegenüber der Zinkschmelztemperatur von etwa 450–460 °CliegtdieTemperatur

im Inneren der Flussmittelschicht deutlich tiefer. Auf der Oberfläche beträgt sie

maximal 100–150 °C. Damit können sich im Flussmittel einmal komplexe

3.6 Flussmittel zum Feuerverzinken

89