Кривенков А.В. Управление качеством

Подождите немного. Документ загружается.

б) при возможности включения работы стационарного контрольного

пункта в поток заключительных операций производственного

процесса;

− скользящий контроль, выполняемый непосредственно на рабочих

местах, как правило, в следующих случаях:

а) при проверке громоздких изделий неудобных для транспортировки;

б) при изготовлении малого числа одинаковых изделий;

в) при возможности применения простых контрольно-измерительных

инструментов либо

приборов.

По времени выполнения различают следующие виды контрольных

операций: непрерывный и периодический.

По организационным формам выявления и предупреждения брака

различают следующие виды контрольных операций:

− летучий контроль, выполняемый контролером произвольно без

всякого графика при систематическом обходе закрепленных за ним

рабочих мест;

− кольцевой контроль, заключающийся в том, что за контролером

закрепляется определенное количество рабочих мест, которые он

обходит “по кольцу” периодически в соответствии с часовым

графиком, причем продукция проходит

контроль на месте ее

изготовления;

− статистический контроль, являющийся формой периодического

выборочного контроля, основанной на математической статистике и

позволяющий обнаружить и ликвидировать отклонение от

нормального хода технологического процесса раньше, чем эти

отклонения приведут к браку;

− текущий предупредительный контроль, выполняемый с целью

предупреждения брака, в начале и в процессе обработки и

включает:

а) проверку первых экземпляров изделий;

б) контроль соблюдения технологических режимов;

в) проверку вступающих в производство материалов, инструментов,

технологической оснастки и др.

По влиянию на возможность последующего использования продукции

различают следующие виды контрольных операций: разрушающий и

неразрушающий.

По степени механизации и автоматизации различают следующие виды

контрольных операций: ручной контроль; механизированный;

автоматизированный (автоматизированные системы управления качеством);

автоматический; активный и пассивный контроль продукции.

По исполнителям различают следующие виды контрольных операций:

самоконтроль; контроль мастеров; контроль ОТК; инспекционный контроль;

одноступенчатый (контроль исполнителя плюс приемка ОТК);

61

многоступенчатый (контроль исполнителя плюс операционный контроль плюс

специальный плюс приемочный).

По используемым средствам различают следующие виды контрольных

операций:

− измерительный контроль, применяемый для оценки значений

контролируемых параметров изделия: по точному значению

(используются инструменты и приборы шкальные, стрелочные и др.) и

по допустимому диапазону значений параметров (применяются

шаблоны, калибры и т.п.);

− регистрационный контроль, осуществляемый для оценки объекта

контроля на основании результатов подсчета

(регистрации

определенных качественных признаков, событий, изделий);

− органолептический контроль, осуществляемый посредством только

органов чувства без определения численных значений

контролируемого объекта;

− визуальный контроль, являющийся вариантом органолептического,

при котором контроль осуществляется только органами зрения;

− контроль по образцу, осуществляемый сравнением признаков

контролируемого изделия с признаками контрольного образца

(эталона);

− технический осмотр

, осуществляемый в основном с помощью органов

чувств и при необходимости с привлечением простейших средств

контроля.

Методы технического контроля характерны для каждого участка

производства и объекта контроля, различают:

− визуальный осмотр, позволяющий определить отсутствие

поверхностных дефектов;

− измерение размеров, позволяющий определять правильность форм и

соблюдения установленных размеров в материалах, заготовках,

деталях и сборочных соединениях;

− лабораторный анализ, предназначенный для определения

механических, химических, физических, металлографических и др.

свойств материалов, заготовок, детелей;

− механические испытания, для определения твердости, прочности и др.

параметров;

− рентгенографические, электротермические и другие физические

методы испытаний;

− технологические пробы, проводимые в тех случаях, когда

недостаточно лабораторного анализа;

− контрольно-сдаточные

испытания, служащие для определения

заданных показателей качества;

− контроль соблюдения технологической дисциплины;

− изучение качества продукции в сфере потребления;

62

− электрофизические методы измерения параметров изделия;

− методы исследования и контроля, основанные на использовании

электронных, ионных, ортонных пучков (вторичная ионная масс-

спектроскопия, электронная Оже-спектроскопия, электронно-

зондовый рентгеновский микроанализ и ряд других методов).

В последние годы все более широкое распространение в

промышленности находят новые физико-технические методы контроля

качества продукции, основанные

на использовании ультразвука,

рентгеноскопии, радиоактивных изотопов. Эти методы позволяют расширить

возможности контроля качества продукции и анализа технологических

процессов, не вызывая разрушения образцов и, как правило, обеспечивая

экономический эффект.

1.3.3. Статистические методы контроля качества продукции

В комплексной системе управления качеством продукции статистические

методы контроля относятся к наиболее прогрессивным. Эти методы контроля

производства и качества продукции основаны на применении методов

математической статистики к систематическому контролю за качеством

изделий и состоянием технологического процесса с целью поддержания его

устойчивости и обеспечения заданного уровня качества изготовляемой

продукции.

Статистические методы контроля

производства и качества продукции

имеют ряд преимуществ перед другими методами: 1) являются

профилактическими методами контроля; 2) позволяют во многих случаях

обоснованно перейти к выборочному контролю и тем самым снизить

трудоемкость контрольных операций; 3) создают условия для наглядного

изображения динамики изменения качества продукции и настроенности

процесса производства, что позволяет своевременно принимать меры к

предупреждению

брака не только контролерам, но и работникам цеха –

рабочим, бригадирам, технологам, наладчикам, мастерам.

Статистический метод управления качеством продукции предполагает:

1) анализ технологического процесса с целью приведения его к

требуемой настроенности, точности и статистически устойчивому состоянию;

2) текущий контроль с целью регулирования и поддержания процесса в

состоянии, обеспечивающем заданные качественные параметры; 3)выборочный

статистический

приемочный контроль качества готовой продукции.

Статистический анализ точности технологических процессов

представляет собой единовременное обследование надежности процесса путем

изучения качественных характеристик большого числа изделий, обработанных

в определенных условиях на данной операции. Анализ дает возможность

определить фактическую точность процесса и сравнить ее с заданной; оценить

63

качество и устойчивость настроенности процесса; выявить вероятный процент

дефектов; определить экономически целесообразные допуски.

Наиболее распространенными методами статистического анализа

точности технологических процессов являются: сравнение средних значений

параметров с номинальными; сравнение дисперсии, оценка коэффициентов

корреляции, регрессивный анализ и др.

Метод сравнения средних значений с номинальными используется в тех

случаях, когда необходимо установить соответствие

изготовляемого изделия

эталону или при оценке влияния станка на размер обрабатываемого изделия и в

других случаях при сравнении значений одноименных показателей качества у

нескольких групп изделий.

Сравнение дисперсий характеризует изменчивость показателей качества,

их рассеивание в зависимости от способа обработки или других факторов.

Коэффициент корреляции используется при оценке степени зависимости

показателей

качества от других показателей. К регрессивному анализу

прибегают в случаях оценки показателя качества по результатам наблюдений за

другими показателями. Для оценки влияния факторов на показатель качества

применяется дисперсионный анализ.

Статистическое регулирование технологического процесса представляет

собой корректирование значений параметров технологического процесса по

результатам выборочного контроля параметров производимой продукции с

целью обеспечения требуемого

уровня качества. В процессе статистического

регулирования технологического процесса периодически проверяют небольшое

количество (5-10 шт.) изготовляемой продукции на операции, рассчитывают

соответствующий распределению статистический параметр качества и

сопоставляют с его номинальным значением. Этот контроль обеспечивает

непрерывное наблюдение за стабильностью процесса (операции), за

однородностью качества, дает возможность своевременно сигнализировать о

наступающем отклонении и тем

самым предупреждать возникновение дефектов

и брака, обеспечивая заданный уровень качества продукции.

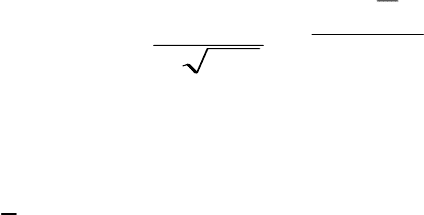

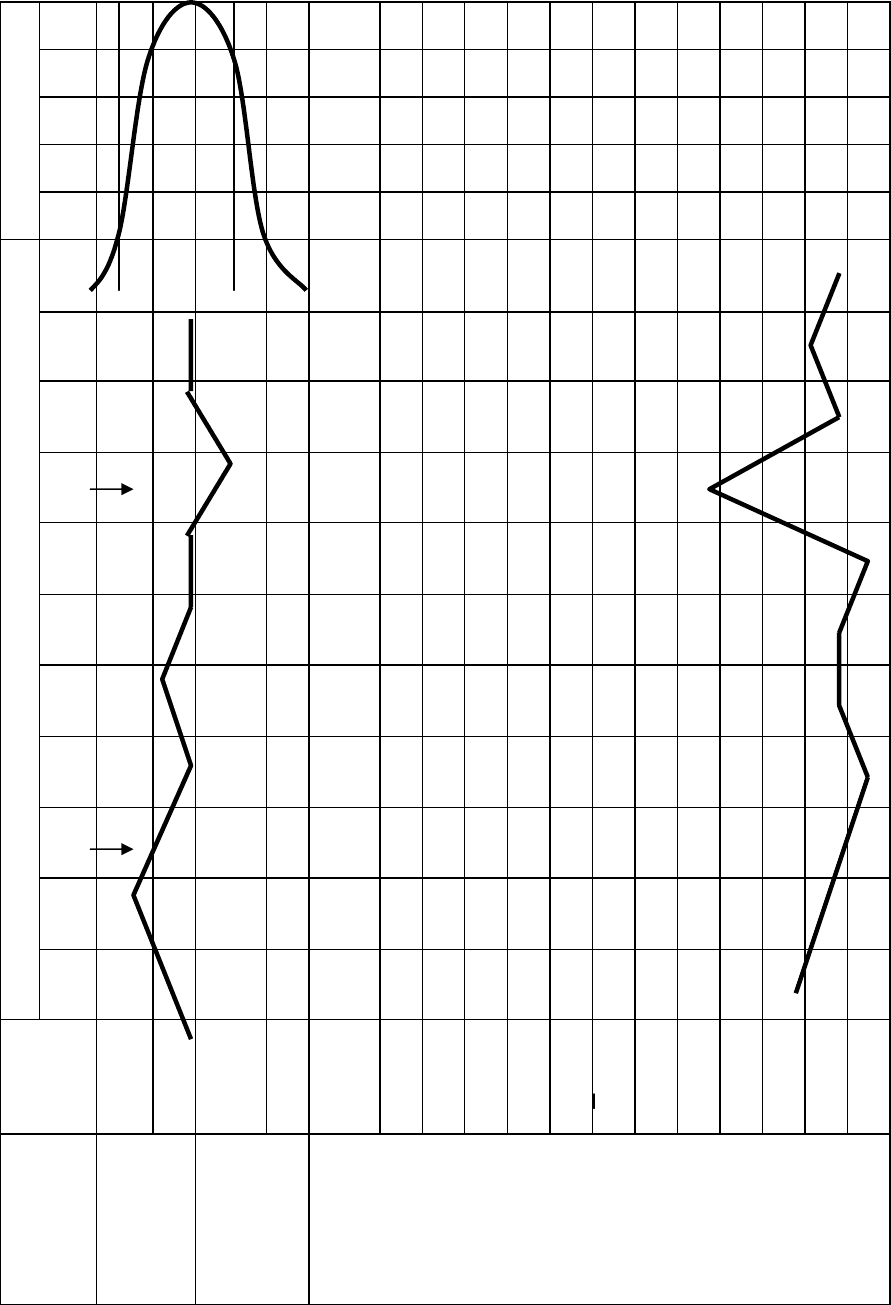

Распределение качественного параметра можно представить в виде

кривой нормального распределения, подчиненной закону нормального

распределения случайных величин и кривой Гаусса (рис.1.10), определяемой

уравнением

(

)

y

xx

e

=

−

−

1

2

2

2

2

δπ

δ

(1.3)

где y - плотность вероятностей или частота появления случайной

переменной;

x - значение случайной переменной;

x - центр распределения (группирование) отклонений, при котором

значение y наибольшее;

δ - среднеквадратическое отклонение случайной переменной x;

64

e - основание натуральных логарифмов.

Рис. 1.1 учайных величин.

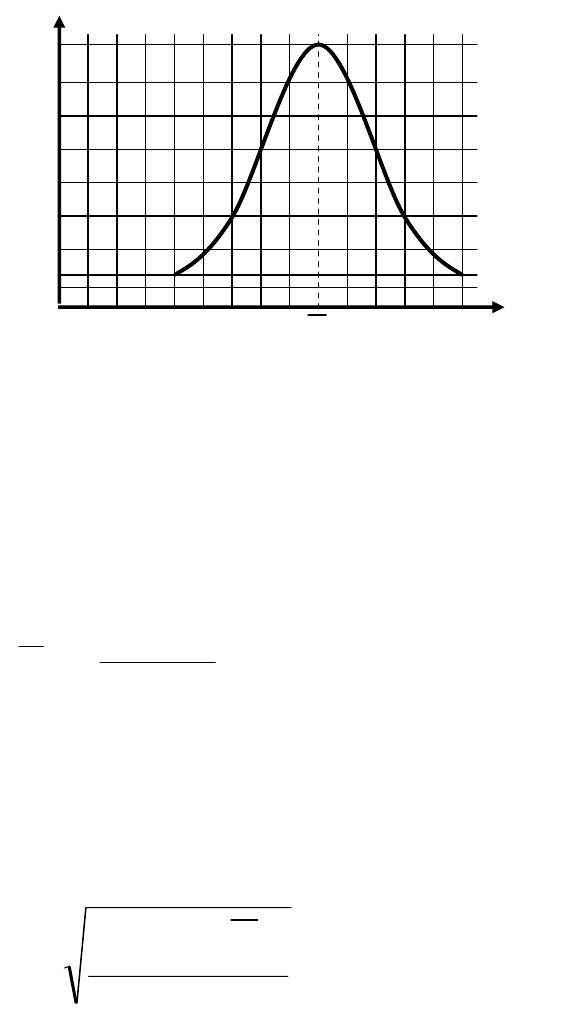

аиболее важные статистические характеристики закона нормального

распр

ическое значение качественного признака,

характеризующее т

е x

i

- замер контролируемого параметра i изделия в выборке;

ны (значения

качест

3. Размах рассеивания качест енной характеристики R, который

предс л

р м

x

- X

min

(1.6)

Результаты к зображаются

графи

0. Кривая нормального распределения сл

Н

еделения следующие:

1.Среднее арифмет

очность процесса:

гд

n - количество единиц изделий в выборке (число замеров).

2. Среднеквадратическое отклонение случайной величи

венного параметра), характеризующее величину поля фактического

рассеивания размеров контролируемого параметра:

в

тав яет собой разность между наибольшими и наименьшими

фактическими азмера и:

R = X

ma

онтроля (расчет приведенных характеристик) и

чески на карте статистического контроля (рис 1.11), причем по ним

x

n

i

i

n

x

=

=

∑

1

(

)

δ

=

−

∑

=

2

n

1

i

n

x

x

i

(1.4)

(1.5)

Y

X1 x x2

18

16

14

12

10

8

6

4

2

0

X

65

осуществляется управление процессом и принимаются решения о качестве

продукции, изготовленной за период между двумя выборками.

Контрольная карта предназначена для статистического контроля по

одному показателю качества. В ее верхней части отмечаются точками значения

средних арифметических показателей качества x. Здесь нанесены четыре

границы: две внешние, ограничивающие поле допуска – Т

в

(верхний

технический допуск) и Т

н

(нижний технический допуск), за пределами которых

зона брака, и две внутренние – Р

в

(верхний предупредительный допуск) и Р

н

(нижний предупредительный допуск), между верхним и нижним

предупредительным допусками – Р

ном

. (номинальный размер контролируемого

параметра).

Ниже помещаются результаты замеров по выборкам замеров (от 5 до 10

изделий) и среднее арифметическое значение по каждой выборке x . В нижней

части карты по каждому номеру выборки откладываются значения размаха

варьирования и наносятся следующие границы: нижняя сплошная граница,

обычно принимаемая принимая равной нулю; верхняя граница регулирования

размахов Р

br

, ограничивающая зону допускаемых значений размахов R в

выборках, а так же сплошная линия, Т

br

- верхний предел допуска.

Технологический процесс протекает удовлетворительно, если средние

арифметические значения x выборок не выходят за границы регулирования Р

в

и

Р

н

, а размахи R не выходят за свою границу Т

br

. В этом случае вся партия,

подготовленная между данной и предыдущей выборками считается годной и

убирается с рабочего места. Если же в выборке обнаружен брак или

статистический анализ указывает на возможность его появления при данном

состоянии технологического процесса, то вся накопившееся у станка за

последний период времени продукция подлежит разбраковке, а

станок

останавливается для переналадки.

Предупредительные границы Р

в

и Р

н

устанавливаются таким образом,

чтобы выход тех или иных значений за предел этих границ под влиянием

погрешностей, нарушающих нормальный ход процесса, еще не означал

появление брака, а лишь сигнализировал о возможности его возникновения,

если эти погрешности не будут немедленно устранены. В этом случае

контролер, отмечая на карте полученные значения и сопоставляя

их с

положением границ регулирования, должен предупредить администрацию

участка или цеха о возможности появления брака и о необходимости

произвести подналадку оборудования. Из приведенного примера видно, что в

период между 1-й и 3-й выборками наблюдалась систематическая расстройка

оборудования.

В результате на третьей выборке было обнаружено, что величина x

превысила допустимые значение Рв. Процесс

был остановлен, что отмечено на

карточке знаком (↓), и оборудование было поднастроено, а детали,

изготовленные между 2-й и 3-й выборками, подверглись сплошному контролю.

После возобновления процесс пошел в пределах установленных границ, однако

66

в 8-й выборке обнаружено, что размах превысил допустимое значение Тbr.

Оборудование было остановлено (↓), детали, изготовленные между 7-й и 8-й

выборками, подвергались сплошому контролю, после выявления и устранения

случайных факторов, ухудшающих качество продукции, процесс был

возобновлен и до 11-й выборки включительно протекал в пределах

предупредительных границ.

Статистический приемочный контроль изделий используется

как

выборочный метод при приемке больших партий изготовляемых изделий,

сырья, материалов, полуфабрикатов. Он основан на применении методов

математической статистики для проверки соответствия качества продукции

установленным требованиям. По качеству выборки, взятой на контроль, судят с

достаточной достоверностью о качестве всей партии.

Преимущества приемочного статистического контроля состоят в

сокращении трудоемкости контроля по

сравнению со 100%-ной проверкой

продукции; в гарантированном обеспечении заданного качества продукции; в

достоверности оценки заданного уровня качества.

67

11

5,51

5,51

5,49

5,49

5,50

5,50

0,02

10

5,50

5,50

5,51

5,51

5,48

5,50

0,03

9

5,49

5,49

5,48

5,48

5,50

5,49

0,02

8

5,51

5,53

5,48

5,52

5,47

5,50

0,06

7

5,50

5,50

5,51

5,50

5,50

5,50

0,01

6

5,51

5,51

5,51

5,49

5,51

5,51

0,02

5

5,50

5,49

5,51

5,50

5,50

5,50

0,02

4

5,51

5,52

5,52

5,51

5,51

5,51

0,01

3

5,52

5,53

5,51

5,52

5,52

5,52

0,02

2

5,51

5,51

5,53

5,50

5,50

5,51

0,03

№ выборок

1

5,50

5,51

5,52

5,49

5,48

5,50

0,04

Зона брака,

Тв

Рв

Рном

Рн

Тн

Зона

брака

X1

X2

X3

X4

X5

X

R

Tbr 0,06

Pbr

0,04

0,02

0,00

Контролир.

параметры

5,53

5,50

5,47

Рис 1.11. Упрощенная форма карты статистического контроля.

68

При статистическом приемочном контроле могут быть использованы

два метода:

1) по альтернативному признаку, когда за показатель качества

принимается доля брака в выборке;

2) по количественному признаку, когда определяются статистические

характеристики распределения измеряемого параметра в выборке (среднее

значение x и дисперсия δ) и по полученным значениям этих характеристик

оценивают качество всей партии изделий.

При

контроле по альтернативному признаку заранее устанавливается

предельное значение качества партий (браковочный уровень дефективности

q ) и риск потребителя β, по которым (в специальных таблицах) определяется

объем выборки n для соответствующего объема партии N и приемочный

уровень дефектности С, т.е. максимально допустимое число бракованных

изделий в выборке. Решение вопроса о качестве партии принимается по

соотношению фактического количества брака в выборке d и приемочного

числа С. Если d ≤ C, то уровень качества всей партии соответствует

заданному, и партия принимается; если d > C, то уровень качества партии N

ниже заданного, и партия направляется на разбраковку.

При приемочном контроле по количественному признаку

определяются фактические значения измеряемого параметра всех изделий в

выборке,

определяются средние арифметические значения этих параметров x

и дисперсия δ, после чего решаются неравенства:

x + к * δ ≥ A; x - к * δ ≤ A; к * δ ≤ C;

где к, А, С - коэффициенты, определяемые по специальным таблицам.

Если все неравенства удовлетворяются, партия принимается. В

противном случае партия идет на разбраковку. Преимуществом этого метода

является значительно меньший

объем выборки при той же достоверности

оценки партии (объем выборки сокращается в 3-10 раз), что особенно важно

при контроле, который связан с разрушением изделий.

Разработаны также методы статистического приемочного контроля, в

которых объем выборки устанавливается с учетом результатов (процента)

сдачи продукции с первого предъявления.

1.3.4.Классификация, учет и анализ брака и

рекламаций

Браком называется продукция, передача которой потребителю не

допускается из-за наличия в ней дефектов. Дефект - это каждое отдельное

несоответствие продукции установленным требованиям. Дефекты бывают

явные, выявление которых регламентировано соответствующей

документацией, и скрытые, выявление которых не предусмотрено

документацией.

Для единообразного и точного определения признаков произведенного

брака на заводах используются классификаторы брака, устанавливающие

69

единую классификацию его по видам, виновникам и причинам.

Содержащиеся в классификаторе шифры позволяют упростить все записи,

связанные с оформлением брака и механизировать его учет.

Под видом брака подразумеваются те конкретные дефекты и

отступления от установленных требований к качеству материала, форме,

размерам изделия, которые являются основанием для его забракования и

отделения от

годных изделий. По видам в производстве различают брак

исправимый и неисправимый. Исправимым браком считаются заготовки,

детали, узлы, либо изделия с такими дефектами, устранение которых, будучи

технически возможным и экономически целесообразным, позволяет

использовать их по прямому назначению без снижения требований к их

качеству. Окончательным браком считаются заготовки, детали, узлы и

изделия

с дефектами, устранение которых технически неосуществимо,

экономически нецелесообразно поскольку не обеспечивает возможности их

использования по прямому назначению. Кроме того, по видам различают

брак внутризаводской, выявленный в ходе производственного процесса, и

внешний брак, обнаруженный за пределами завода, проявившийся в сфере

реализации или в процессе использования продукции. Этот брак

свидетельствует как о плохом

качестве продукции, так и о качестве работы

предприятия и называется рекламацией. Появление рекламаций наносит

производителю не только материальный, но и моральный ущерб, сказываясь

на его репутации.

По причинам различают брак произведенный из-за нарушения

технологической дисциплины (небрежное отношение рабочего к своей

работе), ошибок в технической документации, работы на неисправном или

неправильно налаженном оборудовании, использование некачественного

инструмента, дефектов в исходном материале, пропуска дефектов ОТК на

последующие операции и др.

По виновникам различают брак, сделанный по вине рабочего-

оператора; рабочего наладчика оборудования; отделов гл.технолога, гл.

конструктора, гл.механика; инструментального цеха; отдела технического

контроля качества (табл.1.6).

Учет и анализ брака дает возможность выявить

причины и конкретных

виновников - неотъемлемая часть рациональной организации производства;

имеют целью разработку организационно-технических мероприятий,

обеспечивающих ликвидацию и предупреждение брака, учет потерь от брака

и отнесение их за счет конкретных виновников, организацию работ по

изготовлению продукции взамен забракованной. И наконец, данные учета и

анализа брака и рекламаций используются для подготовки

статистических

материалов, используемых для изучения динамики брака по отдельным

календарным периодам и местам образования.

Каждая партия продукции предъявляется на контроль с

сопроводительной документацией, в которой контролер отмечает результаты

проверки качества.

70