Кириллов И.И. Автоматическое регулирование паровых турбин и газотурбинных установок

Подождите немного. Документ загружается.

системы становятся равными

по

величине

и

обратными По знаку

их значениям

в

исходном положении

при

/ = 0.

Эт<? "Утверж-

дает

и

первое

из

уравнений

(14.26),

представляющее

с

°бо

и

мас-

штаб выходной величины

из

цепи звеньев

по

сравнение

с

Годной.

В замкнутой системе

эти

величины отличаются лй

шь

Знаком.

Передаточная функция

для

рассматриваемой Р

азо

Мкнутой

системы регулирования

без

запаздывания находится

из

уравне-

ний

(14.22)—(14.24) при

е = 0

W (s)

=

(1/6)

(T

s

s +

I)"

1

(T„s)-\

(14.27)

а частотная характеристика имеет

вид

W (ко)

= -

(67»-'

(7>

+

i)/(TW

+

1). (14.28)

Из этого уравнения определяется амплитудная хар#

кте

Рцстика

А (со)

=

(6Т

а

(о)~

1

(TW +

I)"

0,5

.

(14.29)

Критическая частота вычисляется

из (14.28)

после ^

ОДс

Тановки

А

(со)

= 1

с4

=

Р,577

2

{-

1

+ V1 +

4 (Ts/(bT

a

))

2

}. (14.30)

Фазовая характеристика находится

из

уравнения

('4.27)

8 (со)

=

arctg

[V

(w)/U (со) ]

-

arctg

(7»"*-

(14.31)

Подставив

в

(14.31)

найденную

из (14.30)

критическУ

ю

Частоту,

получим значение фазовой характеристики

0

(со

к

). ^°Следняя

в сочетании

с

(14.26)

послужит

для

определения кр

ит

И({

еского

времени запаздывания

т

к

.

Звено запаздывания согл#

сн

о

(13.73)

поворачивает вектор

W (ш)

на

угол т

3

со

в

сторону 1*Р

Иг

Ической

точки,

что

снижает запас устойчивости. Вредно вли#

ют

и

оста-

новки муфты,

не

учтенные запаздыванием. Интегрирующее звено,

смещающее

W(tco)

влево, повышает восприимчивости

С11

Стемы

к

автоколебаниям.

Все это

приводит

к

выводу: регуля

Т0

Р должен

быть высокочувствительным.

Из (14.30)

следует,

что

с

Уменьше-

нием времени сервомотора

Т

я

, а

также

с

увеличением:

К0

Мплекса

Tj(8T

a

)

критическая частота

со

к

растет.

Критерии автоколебаний. Выполненный анализ

0

"которой

мере проясняет процесс регулирования, частоту авто^

ол

бб

ании

и

влияние

на них

параметров системы, особенно комплеК

са

^

8

/(бТ

а

).

Но надо иметь

в

виду,

что

моделируется процесс регУ

л

ир

ования

с остановками муфты

при

изменении направления Д

ви

^ния

и

что

это

вызывает

уже

указанные выше особенности

прСЦ

е

Сс

а

после

пересечения клапаном нового положения равновесия.

[Лта^

вьшол

.

ненная линеаризация приводит лишь

к

грубому прибЛ

и

>Не

нию

В

§

11.1

было доказано,

что для

системы регулиров

ани

я, вклю-

чающей апериодическое звено

(в

нашей системе

—

се

Р

й

омотор)

и интегрирующее звено

(у

нас

—

ротор турбины), пер

вы

й размах

под влиянием сброса нагрузки заканчивается

при

гпоМ

ж

е

откло-

нении регулируемой величины

х

а

от

положения рав№

ве

сц

я

^

как

260

моянии

при

нулевых начальных

II

в

UCXOOHOM

СОС'

\ /

,

„„х—

—X<aJ

При

иСЛОвии

(СМ.

параметрах

(х

а

|1IJX 1

"

v

рис.

11.4)

'

fJ{&T

a

)

« 3.

(14.32)

При достаточна Дательной остановке

от-

j^hi

сервомотора

от

положения

клонение муфтр

л

р F

J

^

ti

было

уже

сказано, также

равновесия, ка*

4

J

v

* по

величине

к

отклонению

приближается

,-,

^тоянии системы. Поскольку

в исходном

соС

}

,„ „кажется

в

одинаковом состоя-

такая система

„

нии после ка*

дои

Д

л

«

тель

нои остановки

муфты,

все

слеДУ

ющие

амплитуды

за пер-

J

\

,

будут равными. Другими

вым размахом

F

к

^

J

„

„

г

иовятся автоколебания.

Это

словами, цстаг-^

, , ,

"д

п ,i

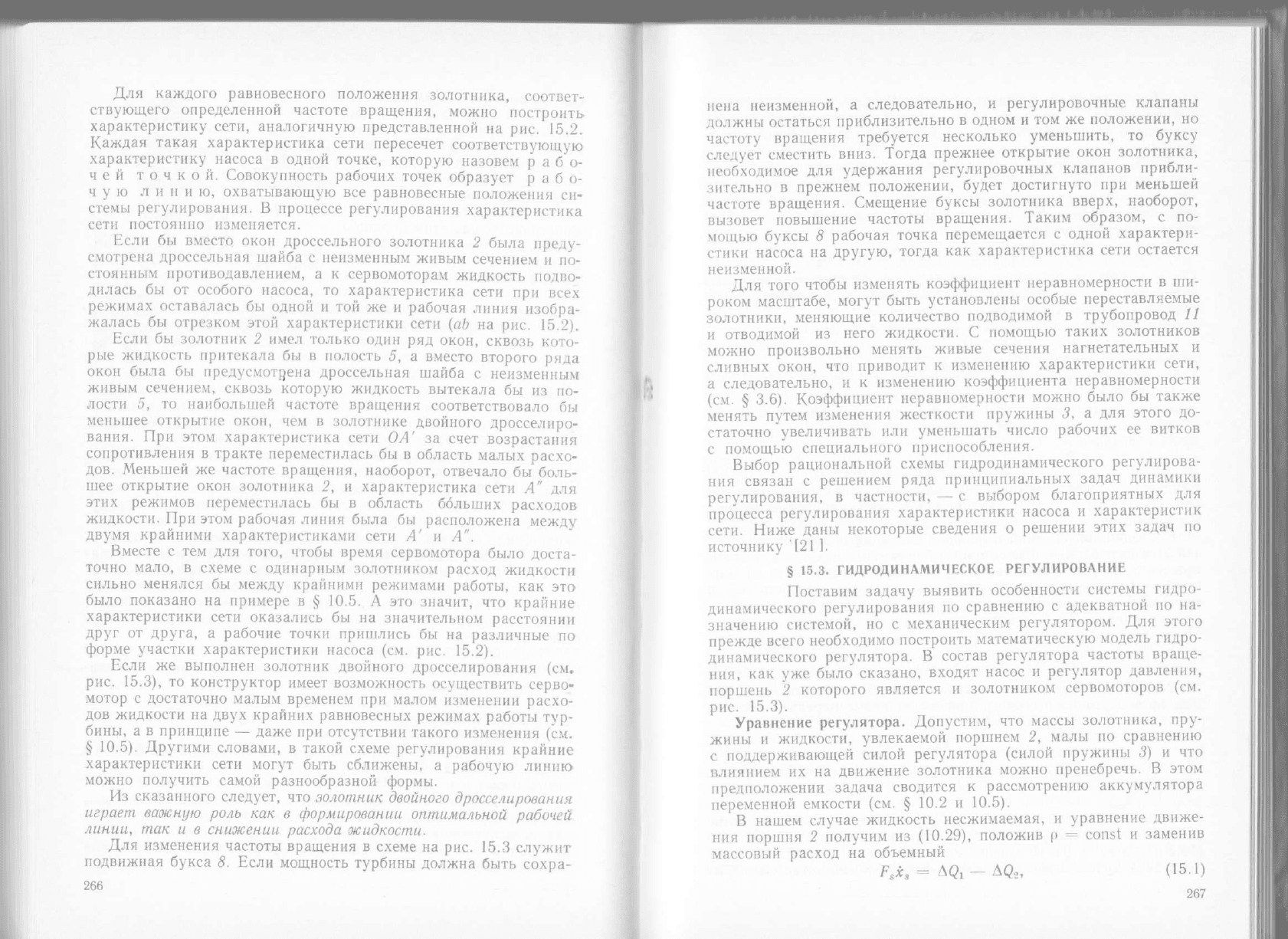

достаточно большом коэффициенте нечувствитель-

ности регулятОР

а

-

С

уменьшением трения амплитуды колебаний

о

'

А

3,0

*,0Г,/(8Т

П

)

Рис.

14.9.

Область

(А)

автоколебаний

си-

стемы

регулирования

поршня сервоМ^Р

3 стан

У

т

снижаться

и

процесс будет затухать.

Если

TlbT

^ ^'

то

'

как

видко

на

Р

ис

- 11-4,

первый

и

после-

дующие размз*

и будут постепенно

уменьшаться

—

колебания

будут затухать-

Таким

образом, приходим

к

выводу,

что

автоколе-

JL

, ' ,и

лишь

в

сличав

бания возможна

У

Т

а

'(ЬТ

а

)

(14.33)

В этой

обЛ

асти

п

Р

и

с

Р

авнительн0

малом времени стоянки

миФты

п

оиесС

зат

У

хает

>

а с

ростом этого времени возникают

автоколебания Амплитуда колебаний растет

с

увеличением коэф-

.

,,,,

'

«ствительности

е.

фициента нечу

р

„

, „

В

я и

св^

иств

само

Р

ег

У

ли

Р

ования

турбины.

При

сильном

r-аОЙств

саморегулирования объекта регулирования

интегрирующее

звено

и его

уравнение

(14 22)

следует заменить

ф

звеном

с

уравнением

(10.10)

апериодически

k'x„

(14.34)

h'

— т /г , —

коэффициент усиления (статическая характе-

где

к — 1

а/1

ft

1

ристика).

„

го

, ,

R

t

,r,XT,„

Q

„4t,iH

автором

121

1 анализ системы

с

двумя апериоди-

о

ы п

О Л

НСНН

"

ческими звень^

1

^

и с

постоянньм

трением

в

чувствительном

эле-

.„„.„'

„,,аоа

П

что

область автоколебаний может быть определена

Meiiie показал,

^

!т

//СФ

\

как функция

д^ух

комплексов:

ТДи

T

s

/(&T

m

)

где

выражения

постоянных

Т

а

и

\<"

Т

«

даны

к

(

10

-

9

)'

Эта

область

^

п

Р

ед

"

ставлена

на

р^

с

'

9

,

л

,„

По мере

р

оСта

э

ФФ

екта

саморегулирования турбины

(Т

ю

уменьшается) сУ

щественно

возрастает

и

комплекс

Tj(bT

m

),

опре-

деляющий гр2

ниц

У

автоколе

баний. Таким образом, свойство

само е^илиповй^

ия т

Урбины положительно влияет

на

процесс

n0

o,H.,}!

na

JL,,

a

С

трением

в

чувствительном элементе регулятора.

fjcolf

ЛЫ

pOBQHllH

261

Влияние выключающего действия сервомотора. Выше прове-

дено исследование с обычным сервомотором, представленным

апериодическим звеном. Однако с целью упрощения в некоторых

системах регулирования применялись сервомоторы без обратной

связи. В таких случаях сервомотор действует как интегрирующее

звено. При этом сервомотор после пересечения положения равно-

весия (оси О/ на рис. 14.8) продолжает двигаться с максималь-

ной скоростью в течение всего времени стоянки муфты. В резуль-

тате сильно возрастает перерегулирование и расширяется область

автоколебаний.

Работоспособность такой системы всецело зависит от степени

саморегулирования объекта регулирования. Если она пренебре-

жимо мала, то система превращается в неустойчивую цепь из двух

интегрирующих звеньев. Если эти свойства слабые, то и небольшой

коэффициент нечувствительности е может вызвать автоколе-

бания.

Из этих соображений следует, что даже в тех случаях, когда

в линейной системе по условиям устойчивости в принципе можно

применить сервомотор без выключателя, необходимо тщательно

проверить поведение систе'мы с учетом важнейших элементов не-

линейности. И прежде всего следует убедиться в том, что си-

стема не попадает в область автоколебаний из-за трения в ее

элементах.

ГЛАВА

15. ОСОБЕННОСТИ СИСТЕМ

ГИДРОДИНАМИЧЕСКОГО И ЭЛЕКТРИЧЕСКОГО

РЕГУЛИРОВАНИЯ

Для регулирования хода турбин длительное время

применялся в основном тихоходный центробежный маятник. Раз-

мещался он обычно на особом валу вместе с насосами для смазки

и для нагнетания жидкости при высоком давлении в силовую си-

стему сервомоторов. Этому вспомогательному механизму пере-

давалось вращение от вала турбины через червячную или зубчатую

передачу. Ее быстрый износ доставлял много забот и побуждал

искать принципиально новые решения. С одной стороны, постав-

ленная задача решалась созданием совершенного быстроходного

центробежного маятника, с приводом непосредственно от глав-

ного вала турбины. Этим путем неуклонно шел ЛМЗ и, безусловно,

достиг больших успехов (см. § 1.4). С другой стороны, альтерна-

тивное решение было найдено в результате замены традиционного

маятника центробежным насосом в сочетании с чувствительным

элементом, измеряющим давление нагнетаемой жидкости. Рабо-

чее колесо насоса непосредственно присоединялось к главному

валу, не требуя передачи.

262

Гидродинамическое регулирование было

предложено двух типов: с общим центробежным насосом как для

формирования регулируемого параметра по частоте вращения, так

и для маслоснабжения всей установки; с выделенным импульсным

насосом, передающим только сигналы по частоте вращения.

Первое направление 120 ] было принято на ЛКЗ. Второе направле-

ние широко развивалось, особенно благодаря трудам ВТИ при

руководящем участии проф. В. Н. Веллера [6]. Сейчас гидроди-

намические системы регулирования входят в состав многих

паровых и газовых турбин ХТГЗ, УТМЗ, НЗЛ и КТЗ.

Электрические системы регулирова-

ния — это принципиально новое направление в турбостроении,

как отмечалось в § 2.7 и 14.2. При современных технических

средствах такое решение проблемы представляется вполне реаль-

ным и наиболее совершенным.

§ 15.1. ХАРАКТЕРИСТИКИ НАСОСОВ

Для регулирования хода турбин можно использовать

как центробежный насос, так и зубчатый. Последний применялся

редко.

Центробежный насос можно применять с рабо-

чими колесами различных типов: с радиальными отверстиями

в дисках, с радиальными лопастями, а также с загнутыми назад

или вперед лопастями у периферии. Если бы рабочее колесо на-

соса вращалось в закрытой камере при отсутствии расхода жидкос-

ти,

то изменение разности давления Ар в камерах нагнетания

и всасывания происходило бы пропорционально квадрату угло-

вой скорости, т. е.

где а — постоянная величина. Это изменение давления можно

использовать в качестве сигнала, передаваемого регулятору

давления и далее с помощью передаточного механизма и

сервомотора — к распределительным органам турбины. В этом

сяучае действие регулятора давления совместно с насосом вполне

аналогично действию центробежного маятника. Если же после

насоса жидкость отводится, то в зависимости от ее расхода Q ме-

няется и давление в камере нагнетания. Для каждой частоты вра-

щения это давление нагнетания устанавливается в соответствии

с характеристикой насоса и характеристикой сети, точка пере-

сечения которых и определяет рабочий режим. При проектирова-

нии системы регулирования конструктор имеет возможность

влиять как на характеристику насоса, так и на характери-

стику сети.

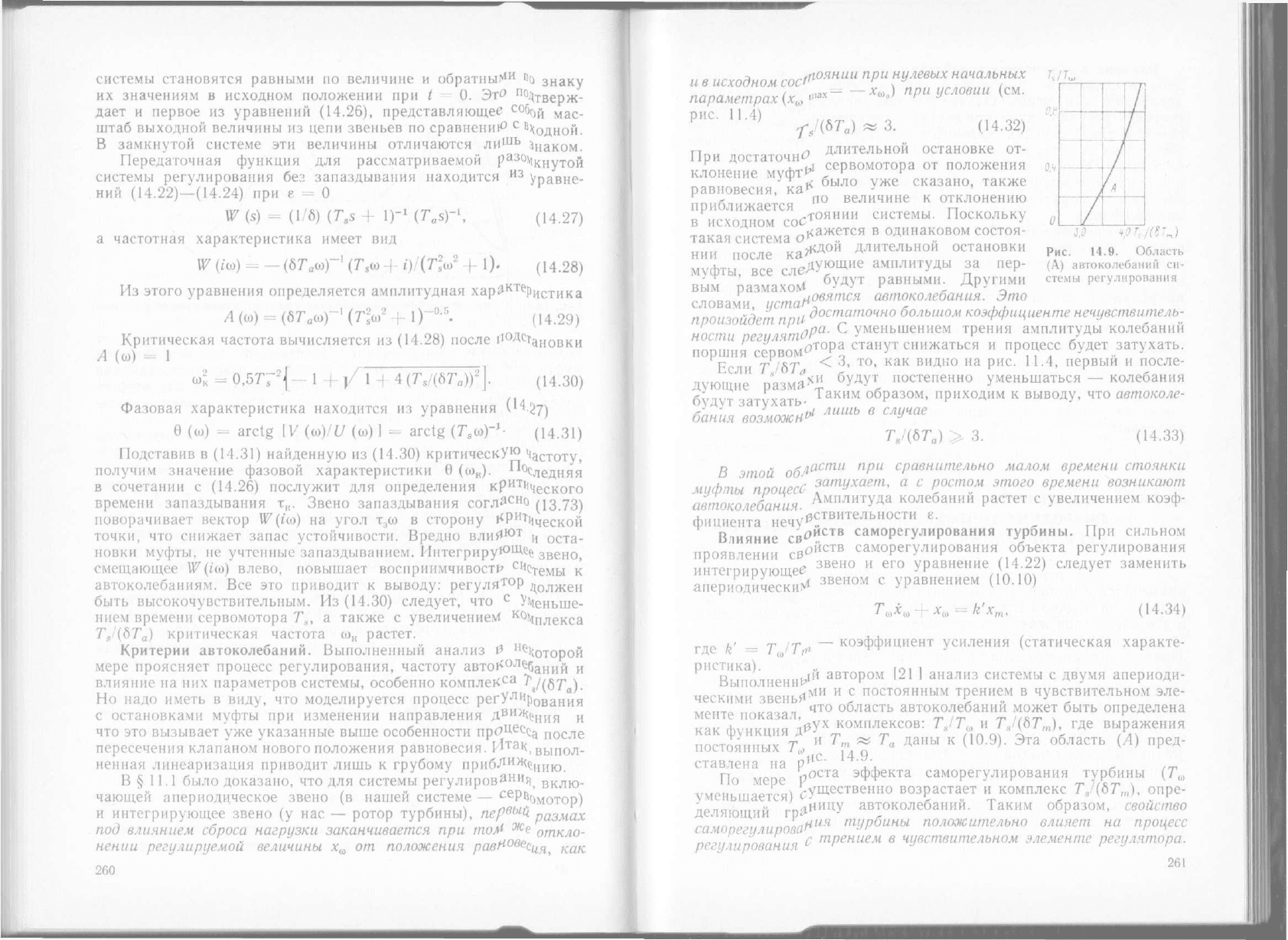

Характеристика центробежного насоса зависит глав-

ным образом от формы лопастей рабочего колеса и от типа диф-

фузора, расположенного за рабочим колесом (рис. 15.1, а—з).

263

о)

s)

а

и a a

Рис.

15.1. Характеристики насосов

Характеристика в основной своей части обычно имеет производ-

ные

dQIdH

< О, но возможны dQidH > 0 (рис. 15.1, в).

Зубчатый насос при отсутствии утечек давал бы

характеристику в виде вертикальной линии. Утечки, увеличи-

вающиеся по мере возрастания давления, придают характеристике

насоса некоторый наклон, при котором производная dQldH полу-

чается отрицательной (рис. 15.1, г).

Сравнение характеристик зубчатого и центробежного насо-

сов выясняет преимущества последнего там, где выгодно иметь

возрастание расхода жиДкости в случае падения давления.

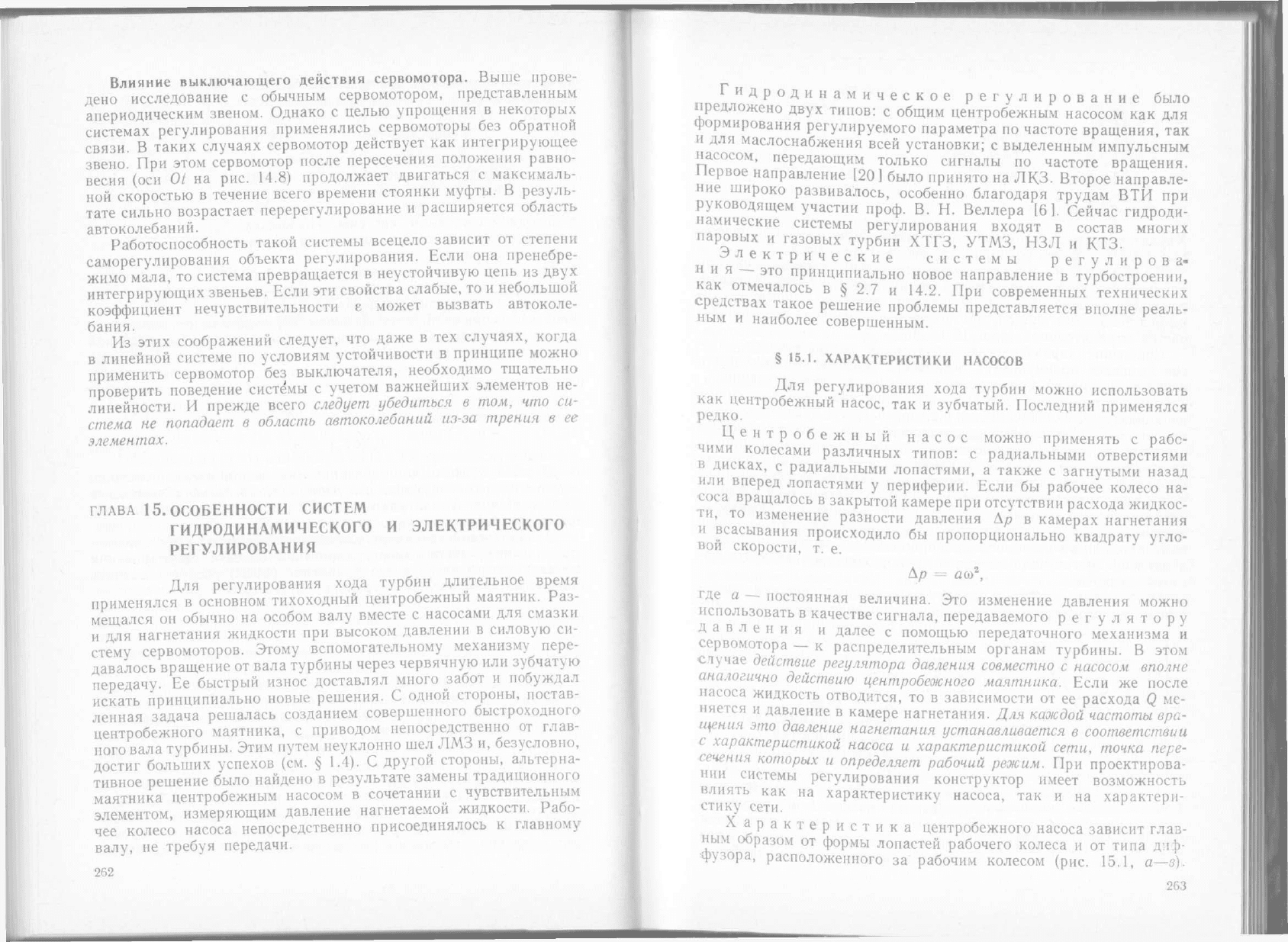

Характеристика сети определяет рабочую точку

на характеристике насоса для каждой частоты вращения. Если

условно представить сеть в виде эквивалентной дроссельной шайбы

с живым сечением /

э

, давление за которой равно атмосферному,

то давление перед шайбой изменяется приблизительно пропор-

ционально квадрату расхода жидкости и характеристика сети OA

имеет вид, представленный на рис. 15.2. В соответствии с харак-

теристикой сети совершается переход от режима а к режиму Ь,

и угловая скорость меняется от со, до со

2

. При этом расход жидкости

изменяется приблизительно пропорционально частоте вращения,

а давление нагнетания меняется пропорционально квадрату ча-

стоты вращения.

Прежде чем перейти к анализу вопросов устойчивости гидро-

динамического регулирования, дадим описание одной из приме-

нявшихся схем регулирования этого

типа, представляющей с точки зрения

динамики регулирования достаточно

общий случай.

§

15.2. СХЕМА

ГИДРОДИНАМИЧЕСКОГО

РЕГУЛИРОВАНИЯ

ЧАСТОТЫ

ВРАЩЕНИЯ

Регулятор частоты вра-

щения (рис. 15.3) образуют цен-

тробежный насос 1 и регулятор

давления 2, которому передается

с

Р

ос

С

а „%

2

-

ш

Х

1

Р

ЗГсГи OA сигнал от насоса. Насос насажен

(/ =

const)

непосредственно на вал турбины.

264

Он засасывает жидкость из

камеры А при давлении р

0

.

Жидкость при давлении р

х

наг-

нетается в камеру В. Поршень

регулятора давления снизу на-

ходится под давлением р

и

а

сверху над поршнем поддержи-

вается давление р

0

, так как

пространство над этим поршнем

соединено посредством трубы 10

с камерой А. Когда поршень

регулятора давления находится

в покое, сила давления на него

жидкости уравновешивается

натяжением пружины 3. Раз-

ность давлений р

х

— р

0

зависит

от частоты вращения вала тур-

бины, поэтому каждой частоте

вращения соответствует свое равновесное положение поршня

регулятора давления 2, движущегося в буксе 8, которую можно

перемещать с помощью винта 9. Поршень регулятора давления 2

одновременно служит золотником сервомоторов 12.

Жидкость из камеры В вытекает через окна 4 в полость 5

и далее через окна 6 в пространство С над поршнем регулятора

давления 2. Из этого пространства жидкость сливается через окна 7

и трубу 10 в камеру А. В зависимости от положения поршня регу-

лятора 2 происходит большее или меньшее дросселирование

жидкости в окнах 4 и 6, вследствие чего в полости 5 устанавли-

вается определенное давление. Окна выполнены так, что при мини-

мальной частоте вращения, когда поршень регулятора 2 находится

в низшем положении, окна 4 имеют наибольшее открытие, а

окна 6 — наименьшее. При максимальной частоте вращения,

наоборот, окна 4 получают наименьшее открытие, а окна 6 —

наибольшее.

С полостью 5 соединены через трубопровод 11 цилиндры 12

сервомоторов, положение которых и связанных с ними регули-

ровочных клапанов турбины зависит от давления в полости 5.

Таким образом, поршень регулятора 2 одновременно составляет

часть регулятора разности давления в камерах А и В я служит

дроссельным золотником сервомоторов.

Обратим внимание на двойное дросселирование

жидкости в окнах 4 и 6. Идея этого золотника — увеличить ин-

тенсивность изменения давления и достигнуть небольших откло-

нений расхода жидкости в диапазоне изменения давления от р

т{п

До

Ртах-

При одинарном же дросселировании расход жидкости

сильно меняется [см. §2.2 и

10.5].

Для гидродинамического регу-

лирования это свойство золотника двойного дросселирования

особенно ценно.

Рис.

15.3.

Схема

гид-

родинамиче-

ского

регу-

лирован

и я

ПО

Ленин-

градско

г о

Кировского

завода

265

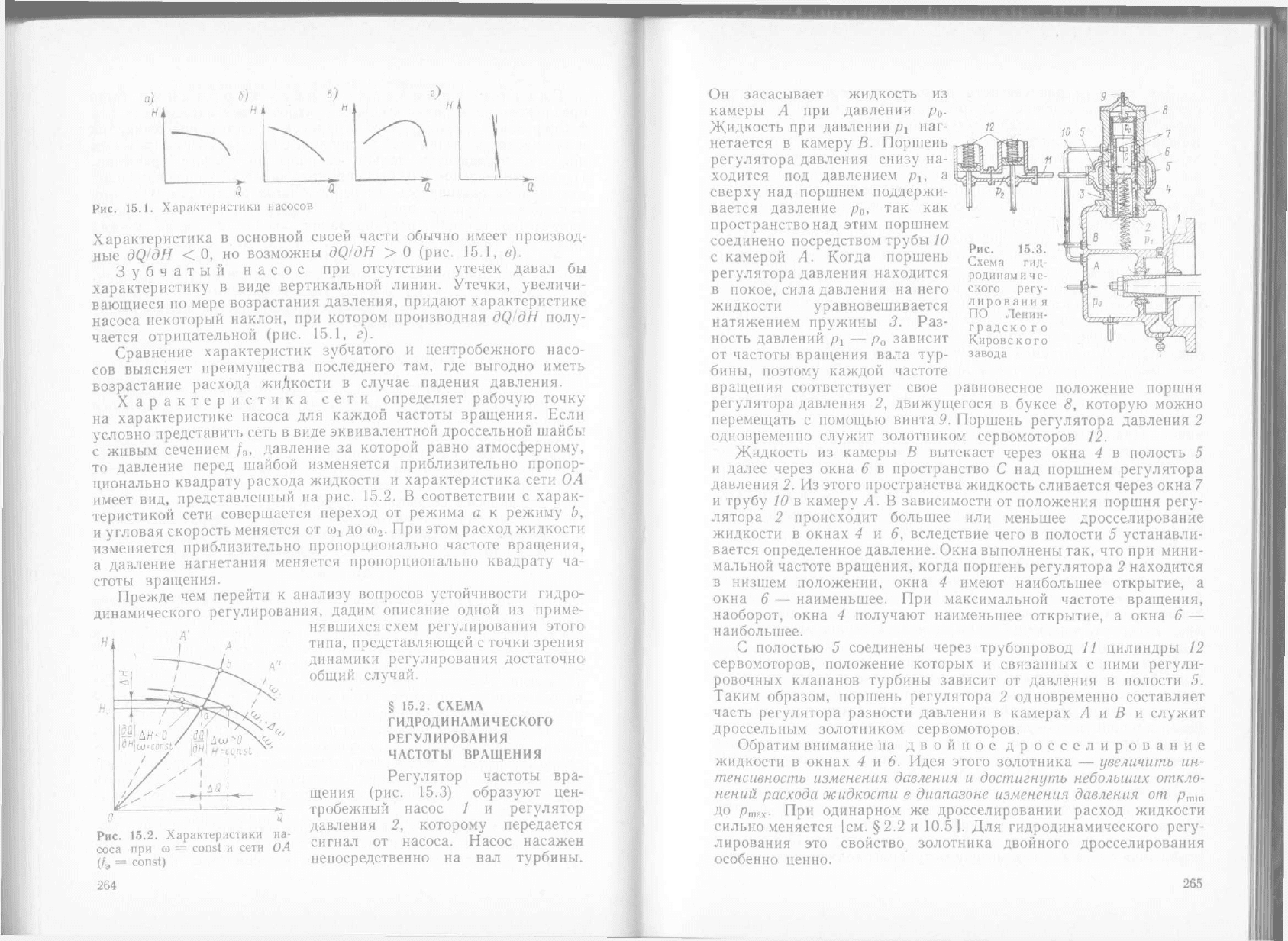

Для каждого равновесного положения золотника, соответ-

ствующего определенной частоте вращения, можно построить

характеристику сети, аналогичную представленной

на рис. 15.2.

Каждая такая характеристика сети пересечет соответствующую

характеристику насоса

в

одной точке, которую назовем рабо-

чей точкой. Совокупность рабочих точек образует рабо-

чую линию, охватывающую

все

равновесные положения

си-

стемы регулирования.

В

процессе регулирования характеристика

сети постоянно изменяется.

Если

бы

вместо окон дроссельного золотника

2

была преду-

смотрена дроссельная шайба

с

неизменным живым сечением

и по-

стоянным противодавлением,

а к

сервомоторам жидкость подво-

дилась

бы от

особого насоса,

то

характеристика сети

при

всех

режимах оставалась

бы

одной

и той же и

рабочая линия изобра-

жалась

бы

отрезком этой характеристики сети

(ab на рис. 15.2).

Если

бы

золотник

2

имел только один

ряд

окон, сквозь кото-

рые жидкость притекала

бы в

полость

5, а

вместо второго ряда

окон была

бы

предусмотрена дроссельная шайба

с

неизменным

живым сечением, сквозь которую жидкость вытекала

бы из по-

лости

5, то

наибольшей частоте вращения соответствовало

бы

меньшее открытие окон,

чем в

золотнике двойного дросселиро-

вания.

При

этом характеристика сети

OA' за

счет возрастания

сопротивления

в

тракте переместилась

бы в

область малых расхо-

дов.

Меньшей

же

частоте вращения, наоборот, отвечало

бы

боль-

шее открытие окон золотника

2, и

характеристика сети

А" для

этих режимов переместилась

бы в

область больших расходов

жидкости.

При

этом рабочая линия была

бы

расположена между

двумя крайними характеристиками сети

А' и А".

Вместе

с тем для

того, чтобы время сервомотора было доста-

точно мало,

в

схеме

с

одинарным золотником расход жидкости

сильно менялся

бы

между крайними режимами работы,

как это-

было показано

на

примере

в § 10.5. А это

значит,

что

крайние

характеристики сети оказались

бы на

значительном расстоянии

друг

от

друга,

а

рабочие точки пришлись

бы на

различные

по

форме участки характеристики насоса

(см. рис. 15.2).

Если

же

выполнен золотник двойного дросселирования

(см.

рис.

15.3), то

конструктор имеет возможность осуществить серво-

мотор

с

достаточно малым временем

при

малом изменении расхо-

дов жидкости

на

двух крайних равновесных режимах работы тур-

бины,

а в

принципе

—

даже

при

отсутствии такого изменения

(см.

§

10.5).

Другими словами,

в

такой схеме регулирования крайние

характеристики сети могут быть сближены,

а

рабочую линию

можно получить самой разнообразной формы.

Из

сказанного

следует, что

золотник двойного дросселирования

играет важную роль

как в

формировании оптимальной рабочей

линии,

так и в

снижении расхода жидкости.

Для изменения частоты вращения

в

схеме

на рис. 15.3

служит

подвижная букса

8.

Если мощность турбины должна быть сохра-

266

нена неизменной,

а

следовательно,

и

регулировочные клапаны

должны остаться приблизительно

в

одном

и том же

положении,

но

частоту вращения требуется несколько уменьшить,

то

буксу

следует сместить вниз. Тогда прежнее открытие окон золотника,

необходимое

для

удержания регулировочных клапанов прибли-

зительно

в

прежнем положении, будет достигнуто

при

меньшей

частоте вращения. Смещение буксы золотника вверх, наоборот,

вызовет повышение частоты вращения. Таким образом,

с по-

мощью буксы

8

рабочая точка перемещается

с

одной характери-

стики насоса

на

другую, тогда

как

характеристика сети остается

неизменной.

Для того чтобы изменять коэффициент неравномерности

в ши-

роком масштабе, могут быть установлены особые переставляемые

золотники, меняющие количество подводимой

в

трубопровод

11

и отводимой

из

него жидкости.

С

помощью таких золотников

можно произвольно менять живые сечения нагнетательных

и

сливных окон,

что

приводит

к

изменению характеристики сети,

а следовательно,

и к

изменению коэффициента неравномерности

(см.

§ 3.6).

Коэффициент неравномерности можно было

бы

также

менять путем изменения жесткости пружины

3, а для

этого

до-

статочно увеличивать

или

уменьшать число рабочих

ее

витков

с помощью специального приспособления.

Выбор рациональной схемы гидродинамического регулирова-

ния связан

с

решением ряда принципиальных задач динамики

регулирования,

в

частности,

— с

выбором благоприятных

для

процесса регулирования характеристики насоса

и

характеристик

сети. Ниже даны некоторые сведения

о

решении этих задач

по

источнику

1

[21 ].

§

15.3.

ГИДРОДИНАМИЧЕСКОЕ РЕГУЛИРОВАНИЕ

Поставим задачу выявить особенности системы гидро-

динамического регулирования

по

сравнению

с

адекватной

по на-

значению системой,

но с

механическим регулятором.

Для

этого

прежде всего необходимо построить математическую модель гидро-

динамического регулятора.

В

состав регулятора частоты враще-

ния,

как уже

было сказано, входят насос

и

регулятор давления,

поршень

2

которого является

и

золотником сервомоторов

(см.

рис.

15.3).

Уравнение регулятора. Допустим,

что

массы золотника, пру-

жины

и

жидкости, увлекаемой поршнем

2,

малы

по

сравнению

с поддерживающей силой регулятора (силой пружины

3) и что

влиянием

их на

движение золотника можно пренебречь.

В

этом

предположении задача сводится

к

рассмотрению аккумулятора

переменной емкости

(см. § 10.2 и 10.5).

В нашем случае жидкость несжимаемая,

и

уравнение движе-

ния поршня

2

получим

из (10.29),

положив

р = const и

заменив

массовый расход

на

объемный

=

AQi - AQ«, (15.1)

267

где

F

s

—

активная площадь поршня

2; x

s

—

ход

золотника,

совмещенного

с

поршнем;

Q

x

—

объемная производительность

насоса;

Q

2

—

объемный расход жидкости

из

камеры

В

под

золот-

ником.

Давление жидкости перед входом

в

насос, вообще говоря,

мо-

жет меняться

во

время процесса регулирования

и это

просто

учесть,

но

для

упрощения записи примем давление

р

0

в

камере

А

неизменным.

При

этом условии расходы жидкости можно пред-

ставить функциями:

Qi

=

/1

(<•>.

Pi); Qi =

/2

(s,

Pi, Pi),

где

со

—

частота вращения ротора;

р

х

—

давление

под

поршнем

золотника

2; р

2

—

давление

за

окнами золотника

в

камере

и под

поршнем сервомоторов

12.

Эти функции,

как

обычно, разложим

в

ряды:

AQ

1

=

(dQ,/dto)

Аш

+

(dQJdpd

Ар,;

(15.2)

AQ.

2

(dQJds)

As

+

(dQJd

Pl

)

A

Pl

+

(dQ

2

/dp,,)

Ap

2

.

(15.3)

Изменения давлений

/?, и p.,

выразим через характерные

для

данной системы координаты: перемещения поршней золотника

(s)

и сервомотора

(т),

которые обязательно войдут

и в

уравнения

других звеньев:

Ар

1

=

(cjF

s

)

As;

Ар

2

=

(c

m

/F

m

)

Am,

(15.4)

где

c

s

и с

т

—

жесткости пружин золотника

(2) и

сервомотора

(12)

(см.

рис. 15.3);

F

a

и F

m

—

активные площади поршней золотника

и сервомотора.

Последние выражения перепадов давления подставим

в

(15.2),

(15.3)

и

перейдем

к

относительным переменным

х

ш

для

частоты

вращения,

x

s

для

золотника

и х

т

для

сервомотора, взяв

за

мас-

штабные взаимосвязанные величины угловую скорость

со

0

и

максимальные рабочие ходы

s

max

и

m

raax

.

В

результате подстано-

вок уравнение

(15.1)

примет

вид:

F

s

s

m

axX

s

=

(dQx/dco)

щх

а

—

(dQz/др!

—

dQjdpi) (c

s

/F

a

)s

ma

.

x

x

s

-

—

(dQi/ds)

s

mas

x

s

—

(dQ

2

/dp

2

) (c

m

/F

m

)

m

mm

x

m

.

(15.5)

Введем

в

(15.5)

динамическую константу

7

S]

—

время золотника

как промежуточного сервомотора

в

механизме передачи сигнала

из камеры

В к

главным сервомоторам

12

T

sl

x

s

+ x

s

= kx

a

-+

k

m

x

m

,

(15.6)

где

T

sl

=

F

s

s

m

JQ

s

;

k =

(dQJda) v>

0

/Q

s

;

k

m

= —

(dQJdp*)

x

X

(c

m

/F

m

) m

m

JQ

s

;

Q

s

=

(dQ

2

/ds)

s

max

+

(dQ

2

/dpi

—

dQJdpi)

x

X

(c

s

/F

s

)

s

max

.

С математической точки зрения

T

sl

равносильно времени ката-

ракта

в

составе регулятора

с

пренебрежимо малой массой

[см.

(10.39)

при

Т

т

= 0].

По

физическому

же

смыслу

эта

динамическая

константа лучше отвечает времени промежуточного сервомотора,

268

получающего сигнал

от

насоса через камеру

В на

пути

его

сле-

дования

к

главным сервомоторам

12.

В знаменатель постоянной

Т

а1

и

коэффициентов

k и k

m

входит

величина

Q

s

—

это

определенное изменение объемного расхода

жидкости, протекающего сквозь золотник, вычисленное

для ра-

бочего хода золотника

s„

mx

по

параметрам исследуемого режима

работы.

Так что

сохраняет силу определение времени сервомо-

тора

Т

а

,

данное

к

формулам

(10.58)

и

(10.61).

Коэффициент уси-

ления

k

характеризует интенсивность изменения притока жидкос-

ти

в

камеру

А иод

влиянием отклонения частоты вращения.

Член

k,

n

x

m

имеет смысл дополнительного возмущения

под

влия-

нием хода главного сервомотора.

Характеристика насоса.

Она

играет ведущую роль

в

уравне-

нии

(15.6).

От нее

зависит производная

dQJdui.

Если

бы

сквозь дроссельный золотник

2

жидкость подавалась

не

из

камеры

В, а от

постороннего источника,

так что

Q

t

--

Q

2

=

const,

то k

m

0. В

такой схеме

не

передавались

бы

обратные

возмущения сервомотора

в

камеру

В к

золотнику,

и

коэффициент

усиления

k

имел

бы

смысл величины, обратной коэффициенту

неравномерности регулирования

б.

Важно заметить,

что к та-

кому

же

выводу

мы

приходим, если расход жидкости

из

камеры

не меняется

и Q

2

-

:

const.

А

как раз

к

решению этой задачи можно

приблизиться, применив золотник двойного дрос-

селировании

(см.

в §

10.5

разъяснения

к

(10.87)).

Золотник

двойного дросселирования

и

был

с

успехом использован

в

системе

регулирования, представленной

на

рис.

15.3.

Исследование всей системы

в

целом проводится

как

при

обыч-

ном регуляторе.

При

этом выявляется существенное влияние

как динамической константы

Т

я1

,

так

и

коэффициента усиления

k

m

.

§

15.4.

ЭЛЕКТРОМЕХАНИЧЕСКАЯ СИСТЕМА

РЕГУЛИРОВАНИЯ

МЭИ

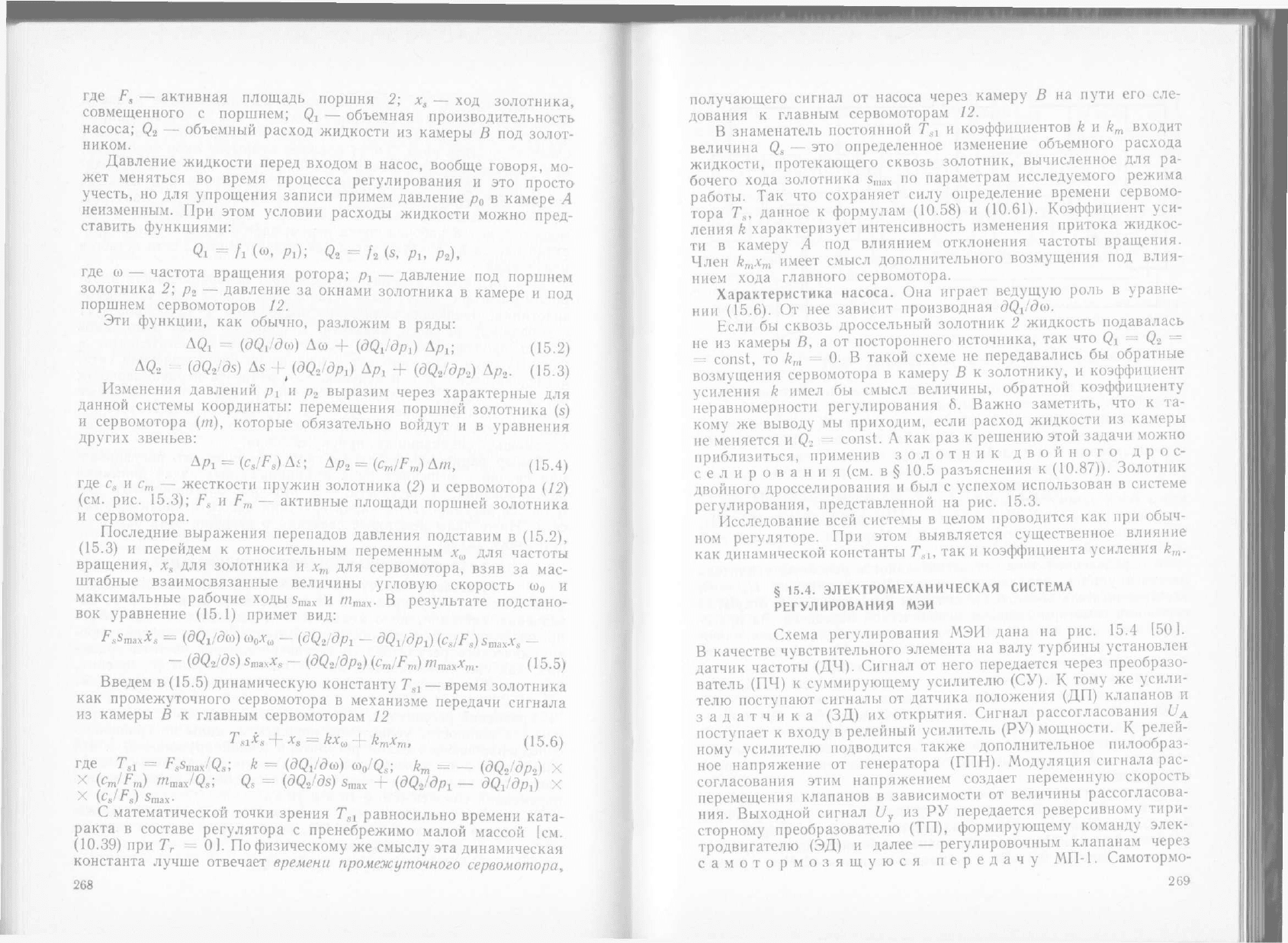

Схема регулирования

МЭИ

дана

на рис. 15.4 [50].

В качестве чувствительного элемента

на

валу турбины установлен

датчик частоты

(ДЧ).

Сигнал

от

него передается через преобразо-

ватель

(ПЧ)

к

суммирующему усилителю

(СУ).

К

тому

же

усили-

телю поступают сигналы

от

датчика положения

(ДП)

клапанов

и

задатчика

(ЗД)

их

открытия. Сигнал рассогласования

U

A

поступает

к

входу

в

релейный усилитель

(РУ)

мощности.

К

релей-

ному усилителю подводится также дополнительное пилообраз-

ное напряжение

от

генератора (ГПН). Модуляция сигнала рас-

согласования этим напряжением создает переменную скорость

перемещения клапанов

в

зависимости

от

величины рассогласова-

ния. Выходной сигнал

U

y

из РУ

передается реверсивному тири-

сторному преобразователю

(ТП),

формирующему команду элек-

тродвигателю

(ЭД) и

далее

—

регулировочным клапанам через

самотормозящуюся передачу

МП-1.

Самотормо-

269

Рис.

15.4.

Электрическая система

регулирования

МЭИ

зящаяся передача

МП2

предусмотрена также

к

стопорному кла

пану

(СК).

Закрытие регулировочных

(РК) и

стопорного

(СК)

клапанов происходит

под

действием пружин.

К ним

поступают

также сигналы

от

блоков логического действия

(БЛ),

защиты

и сигнализации (БЗС), действующие

на

обмотки электромагнитов

Э.М1

и ЭМ2,

удерживающих клапаны

в

рабочем состоянии.

Блок питания

(БП)

соединен

со

звеньями системы регулирования

через блок коммутационной аппаратуры (БКА). Блок питания

содержит генератор напряжения повышенной частоты (ГНПЧ),

присоединенный

к

системе через

БКА.

Через

ТГ

передается сиг

нал обратной связи.

В определенной зоне нечувствительности релейный усилитель

не реагирует

на

управляющий сигнал

(У

л

,

напряжение

U

y

О,

электродвигатель обесточен

и

клапаны удерживаются

в

открытом

состоянии самотормозящейся механической передачей.

За

преде

лами этой зоны нечувствительности релейный усилитель вклю

чается

и

появляется управляющий импульс

U

y

. Его

полярность

и длительность определяются знаком

и

величиной сигнала рассо

гласования

(У

л

. По

этому сигналу электродвигатель

(ЭД)

вра

щается

и

перемещает клапаны

в

нужном направлении.

Для надежности

и

увеличения диапазона работы

ДЧ

приме

няется комбинированное возбуждение тахогенератора.

При не

большой частоте генератор возбуждается

от

постороннего источ

ника питания,

а при

номинальной частоте

он

переходит

на

само

возбуждение.

Данная система регулирования была установлена

на

турбине

мощностью

15

МВт. Коэффициент неравномерности регулирования

б

= 3,7 %.

Максимальная сила, действующая

на

электромагнит

Э.М1,

—8,5 кН.

Перемещение клапана обеспечивал электродви

гатель мощностью

2,5 кВт с

пусковым моментом

82 Им и

номи

270

нальной угловой скоростью

154 рад/с. Коэффициент

не

чувствительности составлял

0,16.

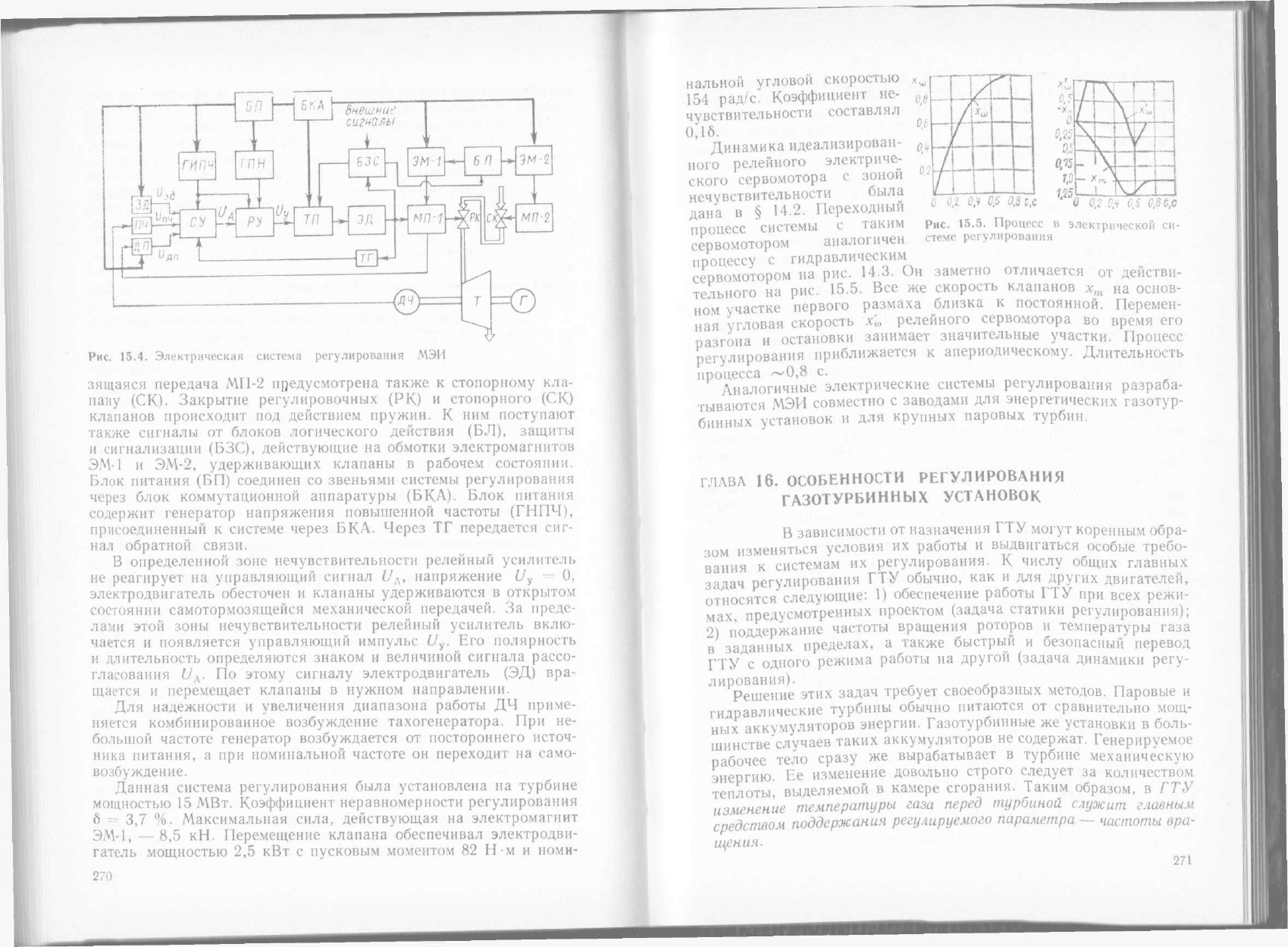

Динамика идеализирован

ного релейного электриче

ского сервомотора

с

зоной

нечувствительности была

дана

в § 14.2.

Переходный

процесс системы

с

таким

сервомотором аналогичен

процессу

с

гидравлическим

О

0,2

%Ч 0,S 0£t,e ''"0 i\2 C.S 0,86.0

Рис.

15.5.

Процесс

в

электрической

си

стеме регулирования

процессу

с

шдраш.,.

,^

сервомотором

на рис. 14.3. Он

заметно отличается

от

действи

тельного

на рис. 15.5. Все же

скорость клапанов

х

т

на

основ

ном участке первого размаха близка

к

постоянной. Перемен

ная угловая скорость

х'

ю

релейного сервомотора

во

время

его

разгона

и

остановки занимает значительные участки. Процесс

регулирования приближается

к

апериодическому. Длительность

процесса

~0,8 с.

Аналогичные электрические системы регулирования разраба

тываются

МЭИ

совместно

с

заводами

для

энергетических газотур

бинных установок

и для

крупных паровых турбин.

ГЛАВА

16.

ОСОБЕННОСТИ РЕГУЛИРОВАНИЯ

ГАЗОТУРБИННЫХ УСТАНОВОК

В зависимости

от

назначения ГТУ могут коренным обра

зом изменяться условия

их

работы

и

выдвигаться особые требо

вания

к

системам

их

регулирования.

К

числу общих главных

задач регулирования

ГТУ

обычно,

как и для

других двигателей,

относятся следующие:

1)

обеспечение работы

ГТУ при

всех режи

мах, предусмотренных проектом (задача статики регулирования);

2) поддержание частоты вращения роторов

и

температуры газа

в заданных пределах,

а

также быстрый

и

безопасный перевод

ГТУ

с

одного режима работы

на

другой (задача динамики регу

лирования).

Решение этих задач требует своеобразных методов. Паровые

и

гидравлические турбины обычно питаются

от

сравнительно мощ

ных аккумуляторов энергии. Газотурбинные

же

установки

в

боль

шинстве случаев таких аккумуляторов

не

содержат. Генерируемое

рабочее тело сразу

же

вырабатывает

в

турбине механическую

энергию.

Ее

изменение довольно строго следует

за

количеством

теплоты, выделяемой

в

камере сгорания. Таким образом,

в ГТУ

изменение температуры газа перед турбиной служит главным

средством поддержания регулируемого параметра

—

частоты вра

щения.

271

Указанные особенности

ГТУ

определяют

их

высокие

ма-

невренные качества.

Но это же

свойство

ГТУ

порождает опасность

чрезмерно резкого повышения параметров рабочего тела

во

время

переходных процессов.

В

связи

с

этим

в ГТУ

принимаются специ-

фические меры, предупреждающие динамические забросы темпе-

ратуры газа перед турбиной

и

давления газа

в

компрессоре.

§

16.1.

СПОСОБЫ РЕГУЛИРОВАНИЯ

ЧАСТОТЫ ВРАЩЕНИЯ

ГТУ

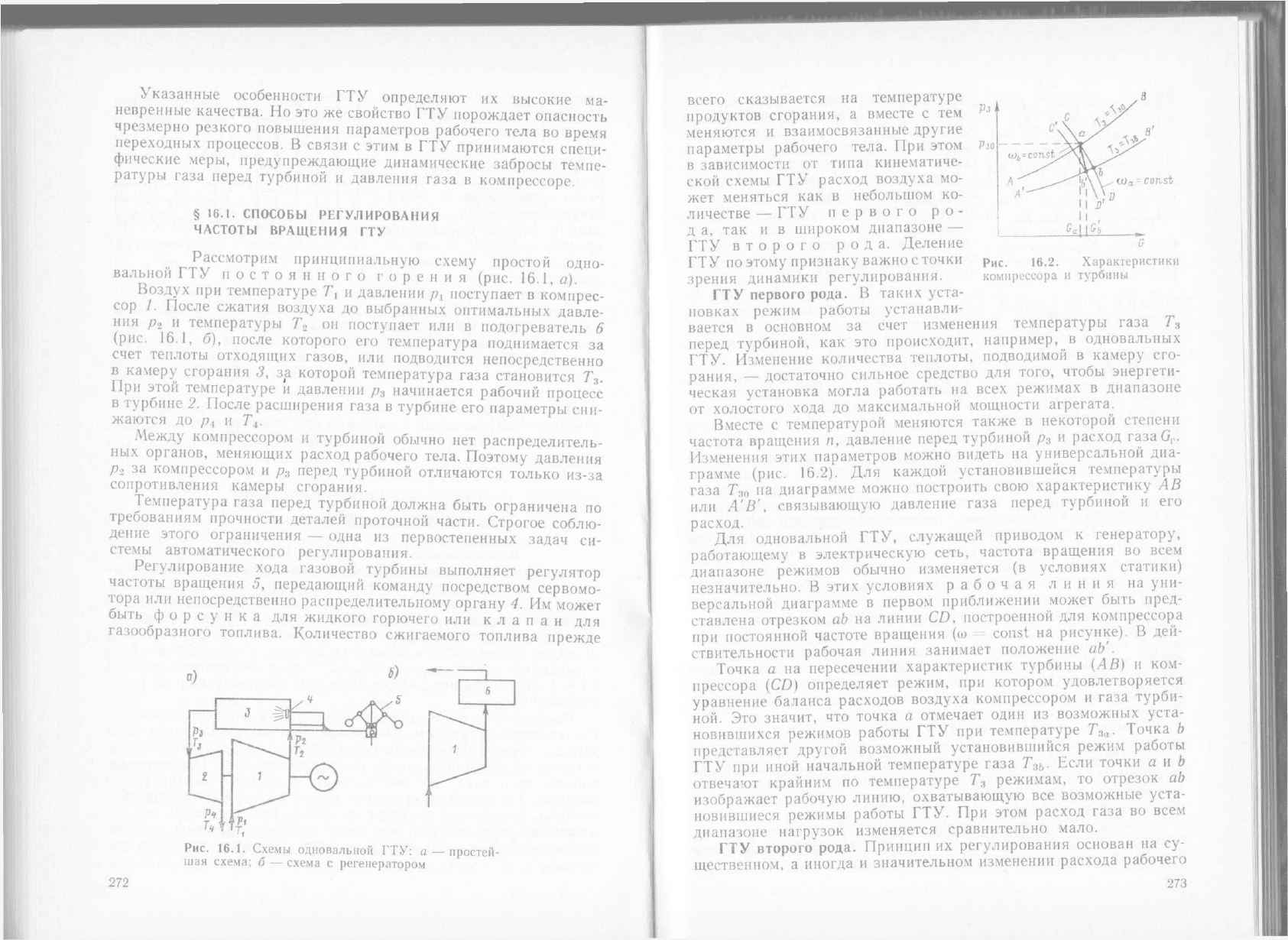

Рассмотрим принципиальную схему простой одно-

вальной

ГТУ

постоянного горения

(рис. 16.1, а).

Воздух

при

температуре

7\ и

давлении поступает

в

компрес-

сор

1.

После сжатия воздуха

до

выбранных оптимальных давле-

ния

р

2

и

температуры

Т

2

он

поступает

или в

подогреватель

6

(рис.

16.1, б),

после которого

его

температура поднимается

за

счет теплоты отходящих газов,

или

подводится непосредственно

в камеру сгорания

3, за

которой температура газа становится

Т

э

.

При этой температуре

и

давлении

р

3

начинается рабочий процесс

в турбине

2.

После расширения газа

в

турбине

его

параметры сни-

жаются

до р

х

и Г

4

.

Между компрессором

и

турбиной обычно

нет

распределитель-

ных органов, меняющих расход рабочего тела. Поэтому давления

р.,

за

компрессором

и р

я

перед турбиной отличаются только из-за

сопротивления камеры сгорания.

Температура газа перед турбиной должна быть ограничена

по

требованиям прочности деталей проточной части. Строгое соблю-

дение этого ограничения

—

одна

из

первостепенных задач

си-

стемы автоматического регулирования.

Регулирование хода газовой турбины выполняет регулятор

частоты вращения

5,

передающий команду посредством сервомо-

тора

или

непосредственно распределительному органу

4. Им

может

быть форсунка

для

жидкого горючего

или

клапан

для

газообразного топлива. Количество сжигаемого топлива прежде

Рис.

16.1.

Схемы одновальной

ГТУ:

«—простей-

шая схема;

б —

схема

с

регенератором

272

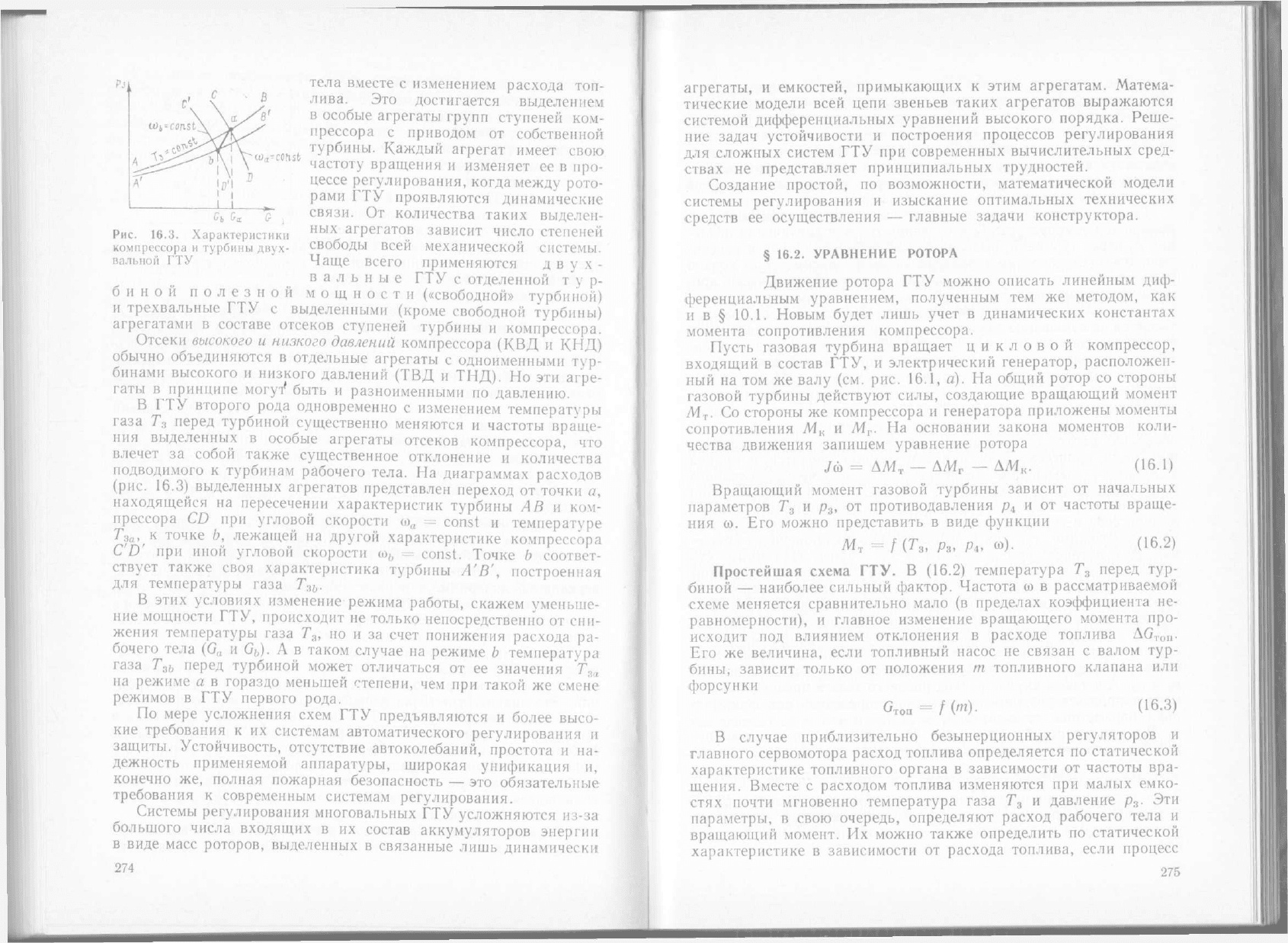

всего сказывается

на

температуре

продуктов сгорания,

а

вместе

с тем

Pj

"

с

меняются

и

взаимосвязанные другие

с

'\\о *s в'

параметры рабочего тела.

При

этом

PJO ^5<К

в зависимости

от

типа кинематиче-

Wi=const/\JJ\^

/

ской схемы

ГТУ

расход воздуха

мо- A"^2^^yCv^a)

e

=censt

жет меняться

как в

небольшом

ко- л'—

личестве

— ГТУ

первого

ро- J

в

'

д

а, так и в

широком диапазоне

— [

g

a

j|g^

ГТУ второго рода. Деление

*о

ГТУ поэтому признаку важно

С

ТОЧКИ

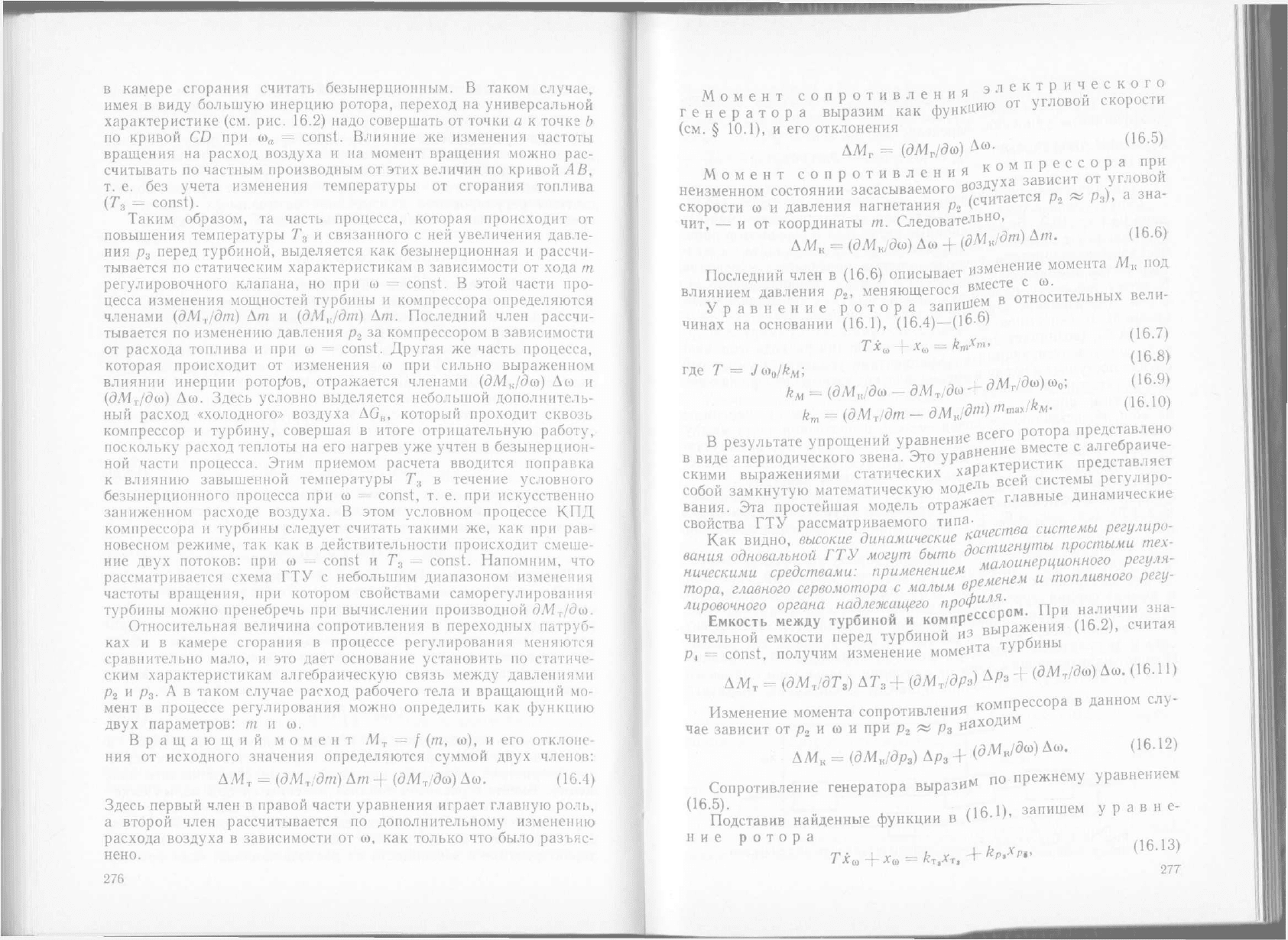

Рис

.

162

.

Характеристики

зрения динамики регулирования. компрессора

и

турбины

ГТУ первого рода.

В

таких уста-

новках режим работы устанавли-

вается

в

основном

за

счет изменения температуры газа

Т

3

перед турбиной,

как это

происходит, например,

в

одновальных

ГТУ. Изменение количества теплоты, подводимой

в

камеру сго-

рания,

—

достаточно сильное средство

для

того, чтобы энергети-

ческая установка могла работать

на

всех режимах

в

диапазоне

от холостого хода

до

максимальной мощности агрегата.

Вместе

с

температурой меняются также

в

некоторой степени

частота вращения

п,

давление перед турбиной

р

3

и

расход газаб,..

Изменения этих параметров можно видеть

на

универсальной диа-

грамме

(рис. 16.2). Для

каждой установившейся температуры

газа

Гзо на

диаграмме можно построить свою характеристику

АВ

или

А'В',

связывающую давление газа перед турбиной

и его

расход.

Для одновальной

ГТУ,

служащей приводом

к

генератору,

работающему

в

электрическую сеть, частота вращения

во

всем

диапазоне режимов обычно изменяется

(в

условиях статики)

незначительно.

В

этих условиях рабочая линия

на

уни-

версальной диаграмме

в

первом приближении может быть пред-

ставлена отрезком

ab на

линии

CD,

построенной

для

компрессора

при постоянной частоте вращения

(со const на

рисунке).

В

дей-

ствительности рабочая линия занимает положение

ab'.

Точка

а на

пересечении характеристик турбины

(АВ) и

ком-

прессора

(CD)

определяет режим,

при

котором удовлетворяется

уравнение баланса расходов воздуха компрессором

и

газа турби-

ной.

Это

значит,

что

точка

а

отмечает один

из

возможных уста-

новившихся режимов работы

ГТУ при

температуре

Т

3а

.

Точка

b

представляет другой возможный установившийся режим работы

ГТУ

при

иной начальной температуре газа

Т

зъ

.

Если точки

а и Ь

отвечают крайним

по

температуре

Т

3

режимам,

то

отрезок

ab

изображает рабочую линию, охватывающую

все

возможные уста-

новившиеся режимы работы

ГТУ. При

этом расход газа

во

всем

диапазоне нагрузок изменяется сравнительно мало.

ГТУ второго рода. Принцип

их

регулирования основан

на су-

щественном,

а

иногда

и

значительном изменении расхода рабочего

273

,

С .ft

\

\ /of

Л

\

11

/

8

const

\ V/ /

A ^ A ^

A'

!'!

PJ

тела вместе

с

изменением расхода топ-

лива.

Это

достигается выделением

в особые агрегаты групп ступеней ком-

прессора

с

приводом

от

собственной

турбины. Каждый агрегат имеет свою

частоту вращения

и

изменяет

ее в

про-

цессе регулирования, когда между рото-

рами

ГТУ

проявляются динамические

связи.

От

количества таких выделен-

Рис.

16.3.

Характеристики

ны

*

аг

Р

егатов

зависит число степеней

компрессора

и

турбины

двух-

свободы всей механической системы,

вальной

ГТУ

Чаще всего применяются двух-

в

а л ь н ы е ГТУ с

отделенной

т у р-

биной полезной мощности («свободной» турбиной)

и трехвальные

ГТУ с

выделенными (кроме свободной турбины)

агрегатами

в

составе отсеков ступеней турбины

и

компрессора.

Отсеки высокого

и

низкого давлений компрессора

(КВД и КНД)

обычно объединяются

в

отдельные агрегаты

с

одноименными тур-

бинами высокого

и

низкого давлений

(ТВД и ТНД). Но эти

агре-

гаты

в

принципе могут* быть

и

разноименными

по

давлению.

В

ГТУ

второго рода одновременно

с

изменением температуры

газа

Т

3

перед турбиной существенно меняются

и

частоты враще-

ния выделенных

в

особые агрегаты отсеков компрессора,

что

влечет

за

собой также существенное отклонение

и

количества

подводимого

к

турбинам рабочего тела.

На

диаграммах расходов

(рис.

16.3)

выделенных агрегатов представлен переход

от

точки

а,

находящейся

на

пересечении характеристик турбины

А В и

ком-

прессора

CD при

угловой скорости

со

а

= const и

температуре

Тз

а

,

к

точке

Ь,

лежащей

на

другой характеристике компрессора

CD'

при

иной угловой скорости

co

b

= const.

Точке

Ъ

соответ-

ствует также своя характеристика турбины

А'В',

построенная

для температуры газа

Т

зь

.

В этих условиях изменение режима работы, скажем уменьше-

ние мощности

ГТУ,

происходит

не

только непосредственно

от

сни-

жения температуры газа

Т

3

, но и за

счет понижения расхода

ра-

бочего тела

(G„ и G

b

). А в

таком случае

на

режиме

b

температура

газа

Т

зЬ

перед турбиной может отличаться

от ее

значения

T

Sa

на режиме

а в

гораздо меньшей степени,

чем при

такой

же

смене

режимов

в ГТУ

первого рода.

По мере усложнения схем

ГТУ

предъявляются

и

более высо-

кие требования

к их

системам автоматического регулирования

и

защиты. Устойчивость, отсутствие автоколебаний, простота

и на-

дежность применяемой аппаратуры, широкая унификация

и,

конечно

же,

полная пожарная безопасность

— это

обязательные

требования

к

современным системам регулирования.

Системы регулирования многовальных

ГТУ

усложняются из-за

большого числа входящих

в их

состав аккумуляторов энергии

в виде масс роторов, выделенных

в

связанные лишь динамически

274

агрегаты,

и

емкостей, примыкающих

к

этим агрегатам. Матема-

тические модели всей цепи звеньев таких агрегатов выражаются

системой дифференциальных уравнений высокого порядка. Реше-

ние задач устойчивости

и

построения процессов регулирования

для сложных систем

ГТУ при

современных вычислительных сред-

ствах

не

представляет принципиальных трудностей.

Создание простой,

по

возможности, математической модели

системы регулирования

и

изыскание оптимальных технических

средств

ее

осуществления

—

главные задачи конструктора.

§

16.2.

УРАВНЕНИЕ РОТОРА

Движение ротора

ГТУ

можно описать линейным диф-

ференциальным уравнением, полученным

тем же

методом,

как

и

в § 10.1.

Новым будет лишь учет

в

динамических константах

момента сопротивления компрессора.

Пусть газовая турбина вращает цикловой компрессор,

входящий

в

состав

ГТУ, и

электрический генератор, расположен-

ный

на том же

валу

(см. рис. 16.1, а). На

общий ротор

со

стороны

газовой турбины действуют силы, создающие вращающий момент

М

т

. Со

стороны

же

компрессора

и

генератора приложены моменты

сопротивления

М

к

и М

Г

. На

основании закона моментов коли-

чества движения запишем уравнение ротора

/со

= АМ

Т

— АМ

Г

— ДМ

К

. (16.1)

Вращающий момент газовой турбины зависит

от

начальных

параметров

Т

3

и р

3

, от

противодавления

р

4

и от

частоты враще-

ния

со. Его

можно представить

в

виде функции

М

т

= / (Т

3

,

Рз

, р

4

, со). (16.2)

Простейшая схема

ГТУ. В (16.2)

температура

Т

3

перед тур-

биной

—

наиболее сильный фактор. Частота

со в

рассматриваемой

схеме меняется сравнительно мало

(в

пределах коэффициента

не-

равномерности),

и

главное изменение вращающего момента про-

исходит

под

влиянием отклонения

в

расходе топлива

AG

Toa

.

Его

же

величина, если топливный насос

не

связан

с

валом тур-

бины, зависит только

от

положения

m

топливного клапана

или

форсунки

G

I0

„

= /(m). (16.3)

В случае приблизительно безынерционных регуляторов

и

главного сервомотора расход топлива определяется

по

статической

характеристике топливного органа

в

зависимости

от

частоты вра-

щения. Вместе

с

расходом топлива изменяются

при

малых емко-

стях почти мгновенно температура газа

Т

3

и

давление

р

3

. Эти

параметры,

в

свою очередь, определяют расход рабочего тела

и

вращающий момент.

Их

можно также определить

по

статической

характеристике

в

зависимости

от

расхода топлива, если процесс

275

в камере сгорания считать безынерционным.

В

таком случае,

имея

в

виду большую инерцию ротора, переход

на

универсальной

характеристике

(см. рис.

16.2)

надо совершать

от

точки

а к

точке

b

по кривой

CD при со

а

const.

Влияние

же

изменения частоты

вращения

на

расход воздуха

и на

момент вращения можно рас

считывать

по

частным производным

от

этих величин

по

кривой

А В,

т.

е. без

учета изменения температуры

от

сгорания топлива

(Т

3

=

const).

Таким образом,

та

часть процесса, которая происходит

от

повышения температуры

Т

3

и

связанного

с ней

увеличения

дав те

ния

р

3

перед турбиной, выделяется

как

безынерционная

и

рассчи

тывается

по

статическим характеристикам

в

зависимости

от

хода

m

регулировочного клапана,

но при со =

const.

В

этой части про

цесса изменения мощностей турбины

и

компрессора определяются

членами (дМ

т

/дт)

Am и

(дМ

к

/дт)

Am.

Последний член рассчи

тывается

по

изменению давления

р

2

за

компрессором

в

зависимости

от расхода топлива

и при со

const.

Другая

же

часть процесса,

которая происходит

от

изменения

со при

сильно выраженном

влиянии инерции роторгов, отражается членами (дМ

к

/дш)

Асо и

(дМ

Т

/д(о)

Асо.

Здесь условно выделяется небольшой дополнитель

ный расход «холодного» воздуха

AG„,

который проходит сквозь

компрессор

и

турбину, совершая

в

итоге отрицательную работу,

поскольку расход теплоты

на его

нагрев

уже

учтен

в

безынерцион

ной части процесса. Этим приемом расчета вводится поправка

к влиянию завышенной температуры

Т

я

в

течение условного

безынерционного процесса

при со =

const,

т. е. при

искусственно

заниженном расходе воздуха.

В

этом условном процессе

КПД

компрессора

и

турбины следует считать такими

же, как при

рав

новесном режиме,

так как в

действительности происходит смеше

ние двух потоков:

при со

const

и Т

3

const.

Напомним,

что

рассматривается схема

ГТУ с

небольшим диапазоном изменения

частоты вращения,

при

котором свойствами саморегулирования

турбины можно пренебречь

при

вычислении производной дМ

т

/да>.

Относительная величина сопротивления

в

переходных патруб

ках

и в

камере сгорания

в

процессе регулирования меняются

сравнительно мало,

и это

дает основание установить

по

статиче

ским характеристикам алгебраическую связь между давлениями

р

2

и р

3

. А в

таком случае расход рабочего тела

и

вращающий

мо

мент

в

процессе регулирования можно определить

как

функцию

двух параметров:

m и со.

Вращающий момент

М

т

= / (т, со), и его

отклоне

ния

от

исходного значения определяются суммой двух членов:

ДЛГ

Т

=

(dMJdm) Am

+

(дМ

Т

/да) Асо.

(16.4)

Здесь первый член

в

правой части уравнения играет главную роль,

а второй член рассчитывается

по

дополнительному изменению

расхода воздуха

в

зависимости

от

со,

как

только

что

было разъяс

нено.

276

где

Т =

JayJkM

АЛ

„электрического

Момент сопротивления

=»

„„„„„„,.

л.

„мню

от

угловой скорости

генератора выразим

как

функи

И1и

и J

(см.

§

10.1),

и его

отклонения

АМ

Г

=

(дМ

Г

/де>)

А«

(165)

w „компрессора

при

Момент

с о п р о т и в л е н и я * £

0

/

ой

неизменном состоянии засасываемого в«зд^

л

•»

„ /считается

р, « р.), а зна

скорости

со и

давления нагнетания

р

2

[у

ЧП1а

г

чит,

— и от

координаты

т.

Следовательно,

АМ

К

=

(dMjd*)

Асо

+

{dMJdm)

Am.

(16.6)

Последний член

в

(16.6)

описывает изменение момента

М

к

пол

влиянием давления

р

2

,

меняющегося вместе

с ^

х

в£ли

_

Уравнение ротора запишем

чинах

на

основании

(16.1), (16.4)—(16.6)

ь

х

(

16

7

)

(16.8)

,

:

(<Ш

К

сдо

дМ

г

/д(0+

сШ

г

/дсо)со„;

(16.9)

k

m

=

(дМ

Т

/дт

dMJdm)

m

m

Jk

M

.

(16.10)

D

„ „„

R

cero

ротора представлено

В результате упрощении уравнение

^е

£

Mec

k

с

алгебраиче

в виде апериодического звена.

Это

VP*

6

"

6

"

„стик представляет

скими выражениями статических харакv

v

ре

гулиро

собои замкнутую математическую модель динамические

вания.

Эта

простейшая модель отраЖ^

С1

свойства

ГТУ

рассматриваемого типа „

тлм

,

пм|

„„

пп

т

,

а „

качества системы регулиро

Как видно, высокие динамические

киксы

mPY

вания одновальной

ГТУ

могут быть достигнуты прост,шитех

а малоинерционного регуля

ническими средствами: применением

MUJ

I„„,„«

UM

„

„»,,,

т

опрменем

и

топливного регу

тора, главного сервомотора

с

малым вр^

м

°'

лировочного органа надлежащего профм*

наличии

зна

Емкость между турбиной

и

компрессер,

v

чительнои емкости перед турбиной

из *

Pi

=

const,

получим изменение момента

тур

АМ

Т

=

(дМ

Т

/дТ

3

)

АТ

3

+

(дМ

т

/д

Р

з)

АР»

+ (

дМ

^

Аш

(16Л1)

„

,

а

компрессора

в

данном

слу

Изменение момента сопротивления кит

v v

чае зависит

от р

2

и со и при р

2

« р

3

находим

АМ

К

=

(дМ

к!

д

Рз

)

Ар

3

+

QMJdm)

Асо.

(16.12)

^

„„м по

прежнему уравнением

Сопротивление генератора выразим

п« г J

;Г

^

16,

п

' » д, „ П6 1),

запишем

у р а в и е

Подставив наиденные функции

в U

u

<"

ние ротора

1р,,

(16.13)

277

где

хт, и х

Ра

—

относительные изменения температуры

и

давле-

ния газа

в

емкости между турбиной

и

компрессором;

k

Ti

и к

Рз

—

коэффициенты усиления, определяемые

по

формулам:

кт,

=

(0М

т

/дТ

3

)

T

30

/k

M

; k

Pi

=

(дМ

т

/др

3

-

дМ

К

)/др

3

/к

м

;

k

M

—

по

(16.9).

Динамическая постоянная

Т

вычисляется согласно

(16.8).

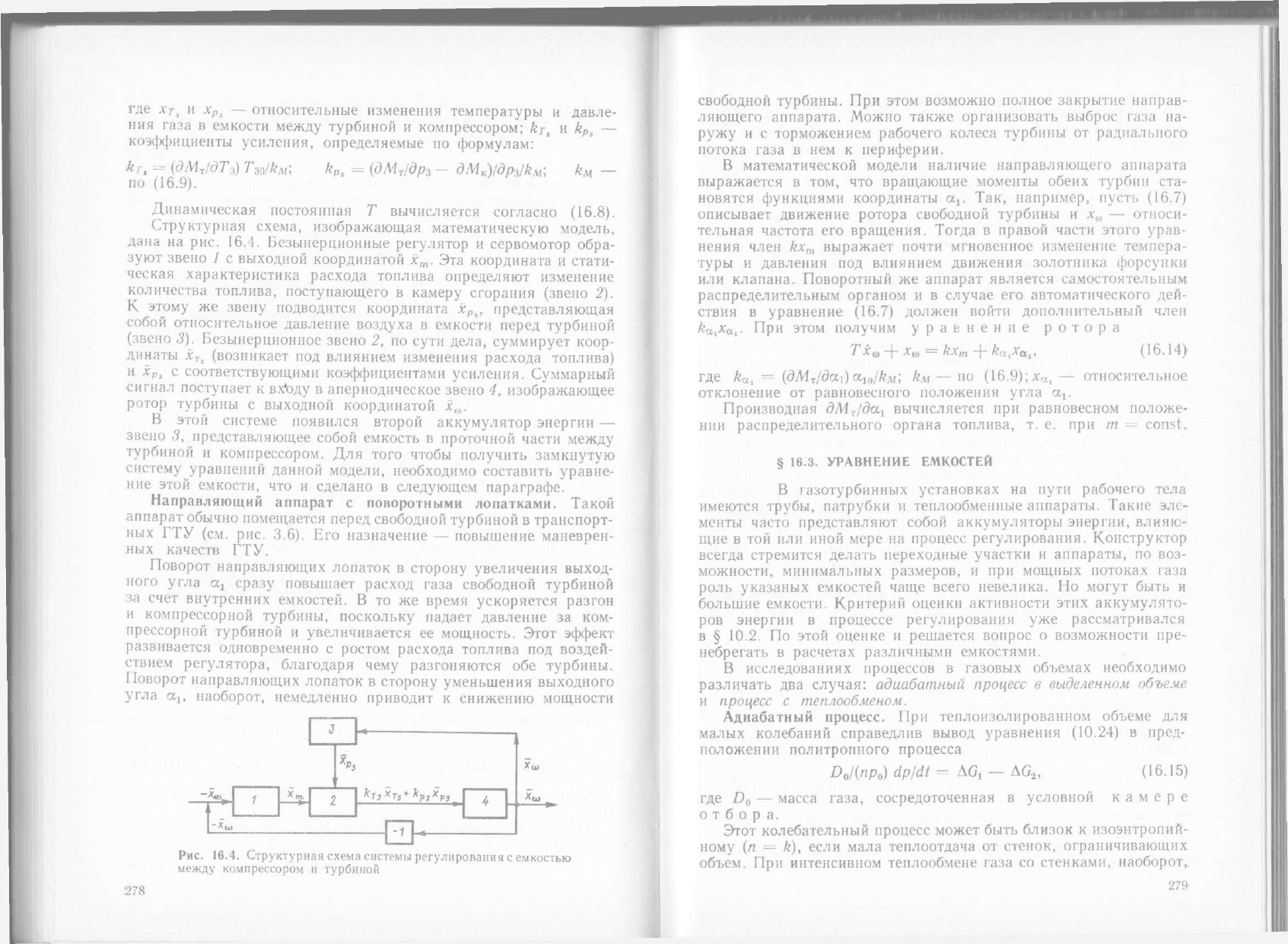

Структурная схема, изображающая математическую модель,

дана

на

рис.

16.4. Безынерционные регулятор

и

сервомотор обра-

зуют звено

J с

выходной координатой

х

т

.

Эта

координата

и

стати-

ческая характеристика расхода топлива определяют изменение

количества топлива, поступающего

в

камеру сгорания (звено

2).

К этому

же

звену подводится координата

х

Рг

,

представляющая

собой относительное давление воздуха

в

емкости перед турбиной

(звено

3).

Безынерционное звено

2,

по

сути дела, суммирует коор-

динаты

x

Ti

(возникает

под

влиянием изменения расхода топлива)

и

х

Ра

с

соответствующими коэффициентами усиления. Суммарный

сигнал поступает

к

вхЪду

в

апериодическое звено

4,

изображающее

ротор турбины

с

выходной координатой

х

а

.

В этой системе появился второй аккумулятор энергии

—

звено

3,

представляющее собой емкость

в

проточной части между

турбиной

и

компрессором.

Для

того чтобы получить замкнутую

систему уравнений данной модели, необходимо составить уравне-

ние этой емкости,

что и

сделано

в

следующем параграфе.

Направляющий аппарат

с

поворотными лопатками. Такой

аппарат обычно помещается перед свободной турбиной

в

транспорт-

ных

ГТУ (см. рис.

3.6).

Его

назначение

—

повышение маневрен-

ных качеств

ГТУ.

Поворот направляющих лопаток

в

сторону увеличения выход-

ного угла

а

г

сразу повышает расход газа свободной турбиной

за счет внутренних емкостей.

В то же

время ускоряется разгон

и компрессорной турбины, поскольку падает давление

за

ком-

прессорной турбиной

и

увеличивается

ее

мощность. Этот эффект

развивается одновременно

с

ростом расхода топлива

под

воздей-

ствием регулятора, благодаря чему разгоняются

обе

турбины.

Поворот направляющих лопаток

в

сторону уменьшения выходного

угла

а

1(

наоборот, немедленно приводит

к

снижению мощности

J

278

Рис.

16.4.

Структурная схема системы регулирования

с

емкостью

между компрессором

и

турбиной

свободной турбины.

При

этом возможно полное закрытие направ-

ляющего аппарата. Можно также организовать выброс газа

на-

ружу

и с

торможением рабочего колеса турбины

от

радиального

потока газа

в нем к

периферии.

В математической модели наличие направляющего аппарата

выражается

в

том,

что

вращающие моменты обеих турбин ста-

новятся функциями координаты

а

х

.

Так,

например, пусть

(16.7)

описывает движение ротора свободной турбины

и х

а

—

относи-

тельная частота

его

вращения. Тогда

в

правой части этого урав-

нения член

kx

m

выражает почти мгновенное изменение темпера-

туры

и

давления

под

влиянием движения золотника форсунки

или клапана. Поворотный

же

аппарат является самостоятельным

распределительным органом

и в

случае

его

автоматического дей-

ствия

в

уравнение

(16.7)

должен войти дополнительный член

k

ai

x

ai

- При

этом получим уравнение ротора

Tx

a

-\-x

a

=

kx

m

~\-kr,

1

x

ai

,

(16.14)

где

k

a

, =

(dM

r

/dai)

a

ln

/kM\

км — по

(16.9);

x

ai

—

относительное

отклонение

от

равновесного положения угла

а

х

.

Производная дМт/дщ вычисляется

при

равновесном положе-

нии распределительного органа топлива,

т. е. при m =

const.

§

16.3.

УРАВНЕНИЕ ЕМКОСТЕЙ

В газотурбинных установках

на

пути рабочего тела

имеются трубы, патрубки

и

теплообменные аппараты. Такие эле-

менты часто представляют собой аккумуляторы энергии, влияю-

щие

в

той или

иной мере

на

процесс регулирования. Конструктор

всегда стремится делать переходные участки

и

аппараты,

по

воз-

можности, минимальных размеров,

и при

мощных потоках газа

роль указаных емкостей чаще всего невелика.

Но

могут быть

и

большие емкости. Критерий оценки активности этих аккумулято-

ров энергии

в

процессе регулирования

уже

рассматривался

в

§

10.2.

По

этой оценке

и

решается вопрос

о

возможности пре-

небрегать

в

расчетах различными емкостями.

В исследованиях процессов

в

газовых объемах необходимо

различать

два

случая: адиабатный процесс

в

выделенном объеме

и процесс

с

теплообменом.

Адиабатный процесс.

При

теплоизолированном объеме

для

малых колебаний справедлив вывод уравнения

(10.24)

в

пред-

положении политропного процесса

D

0

/(np

0

)

dp/dt

=

AGi

—

AG

2

,

(16.15)

где

D

0

—

масса газа, сосредоточенная

в

условной камере

отбора.

Этот колебательный процесс может быть близок

к

изоэнтропий-

ному

(п = k),

если мала теплоотдача

от

стенок, ограничивающих

объем.

При

интенсивном теплообмене газа

со

стенками, наоборот,

279