Головина Е.А., Маркин В.Б. Основы радиационного материаловедения

Подождите немного. Документ загружается.

121

Большая часть методик с радиационной обработкой поверхности

углеродного волокна осуществлялась с использованием пропиточных систем

с фурфуролом, фурфуриловым спиртом и фурфурилглицидным эфиром.

Целью радиационно-химической обработки является прививка на

поверхность углеродного волокна химически активных групп различных

соединений для повышения химической активности волокна (из-за

образования на поверхности активных центров, способных

взаимодействовать с эпоксидными группами связующего).

В качестве прививаемого на поверхность углеродных волокон

мономера используется фурфурилглицидный эфир:

2%, 5%, 10%, 20% раствор фурфурилглицидного эфира в четыреххлористом

углероде (1, 24 МРад); 2%, 5%, 10% раствор фурфурилглицидного эфира в

ацетоне (1, 24 МРад).

В рамках радиационно-химической модификации углеродных волокон

целесообразно применить реакционные системы, в которых при воздействии

высокой энергии появился бы устойчивый межфазный слой. Для закрепления

барьерного слоя были реализованы методики с пропиточными системами на

основе: раствора фурфурилового спирта в четыреххлористом углероде с

последующей пропиткой в ОФС; в растворе фурфурилглицидного эфира в

четыреххлористом углероде с последующей пропиткой в АФС; в растворе

фурфурилглицидного эфира в четыреххлористом углероде с последующей

пропиткой в ТФС; радиационная обработка в совместных растворах (2 %

раствор фурфурилового спирта в четыреххлористом углероде и 5 % раствор

ОФС, АФС и ТФС, соответственно в диметилформамиде).

После облучения волокно просушивается при температуре 100 – 110

о

С

в термокамере с принудительным движением горячего воздуха,

в течение 15 – 20 мин.

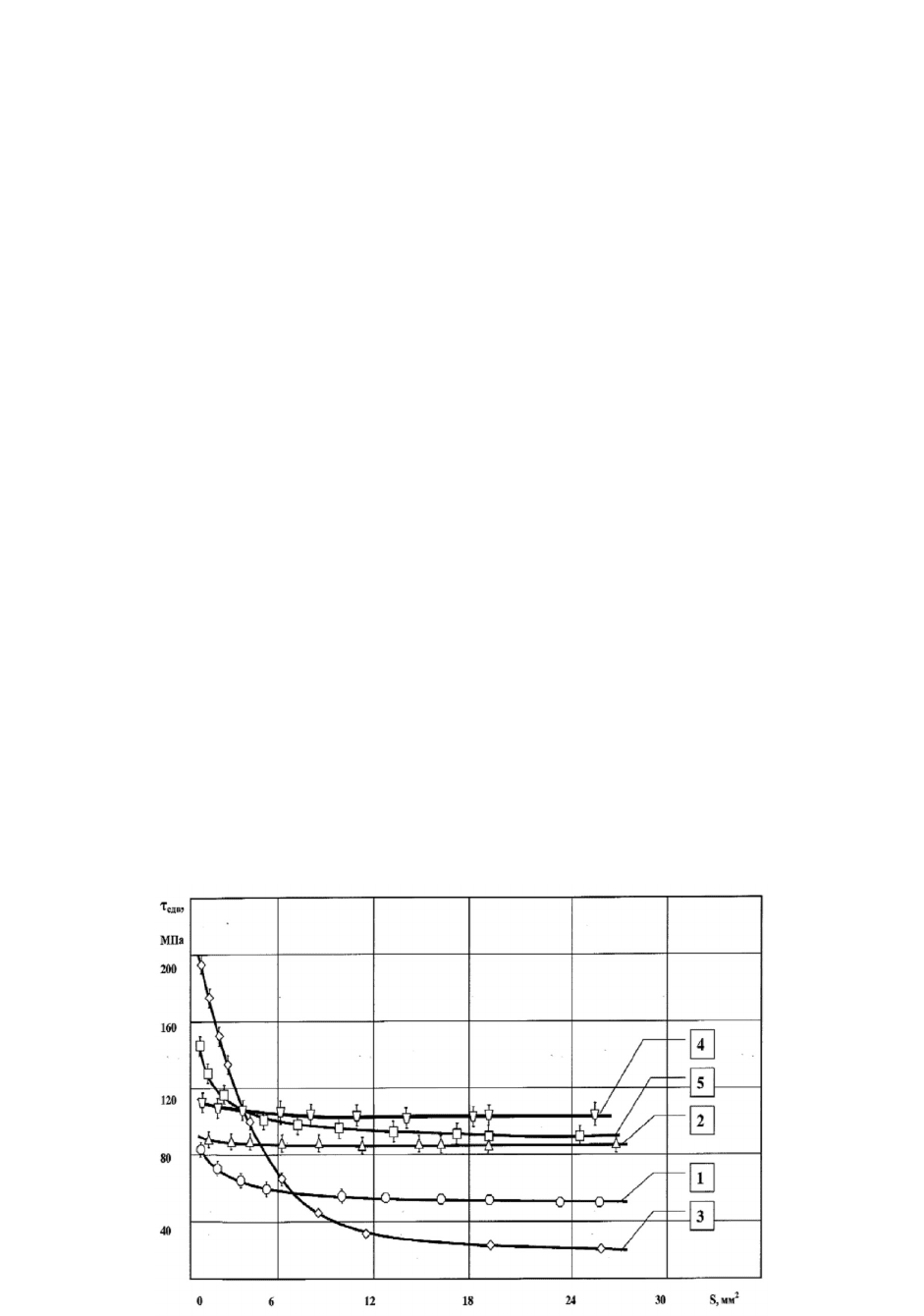

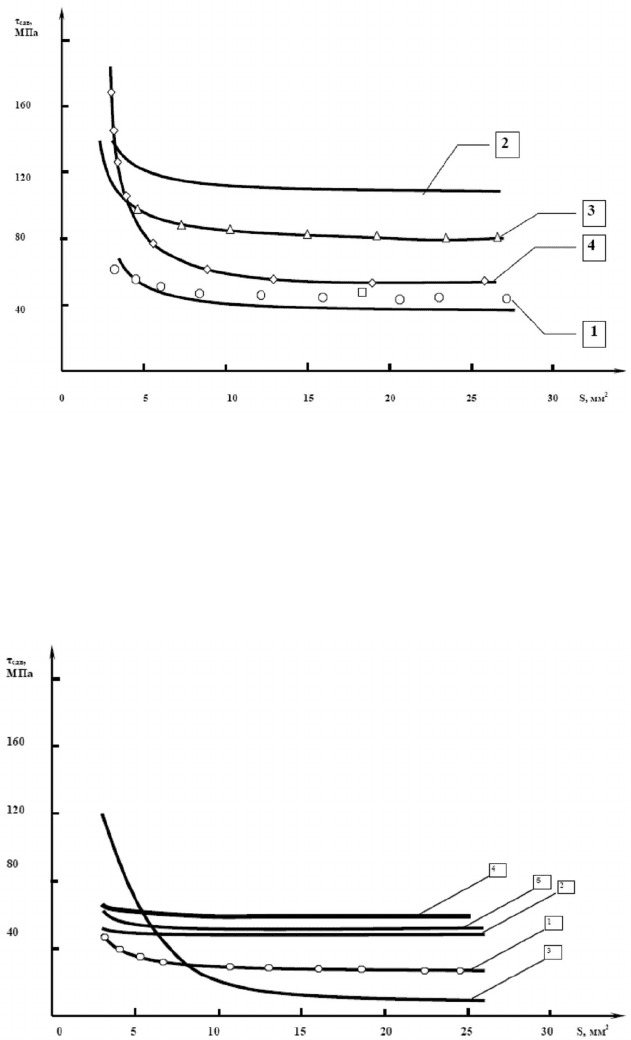

Рисунок 22 – 1 – стандарт (необработанное волокно); 2 – 2% раствор

122

фурфурилглицидного эфира в ССl

4

; 3 – 5% раствор фурфурилглицидного

эфира в ССl

4

; 4 – 10% раствор фурфурилглицидного эфира в ССl

4

; 5 – 20%

раствор фурфурил-глицидного эфира в ССl

4

.

На основании экспериментальных данных можно сделать вывод о том,

что концентрация и поглощенная доза существенного влияния на повышение

адгезионной прочности не оказали. Причем было замечено, что повышение

концентрации фурфурилглицидного эфира выше 10% приводит к некоторому

снижению адгезионной прочности. Микропластики на основе волокон,

обработанных в системе СCl4 – фурфурилглицидный эфир (концентрация

5%, 24 МРад) характеризовались высокими значениями адгезионной

прочности на малых площадях склейки. Резкое снижение адгезионной

прочности на больших площадях склейки объясняется высокой

концентрацией внутренних напряжений.

Несущественное влияние поглощенной дозы связано с тем, что для

данных систем время облучения мало. Поэтому для того, чтобы поглощенная

доза оказала влияние на адгезионную прочность, необходимо ее увеличить

(до 100 и более МРад).

Таким образом, на изменение адгезионной прочности по сравнению с

микропластиками на основе необработанных волокон наибольшее влияние

оказала природа растворителя.

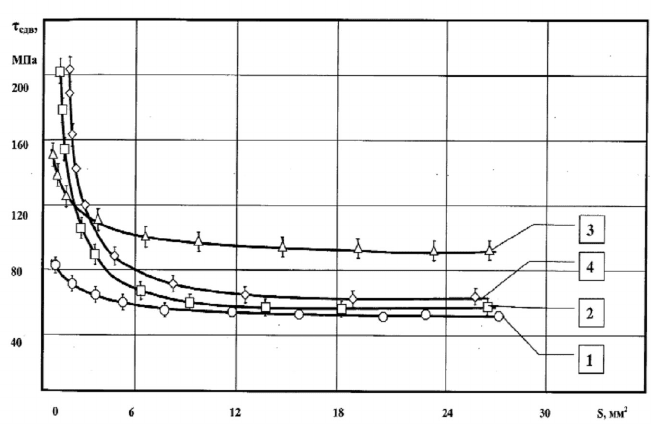

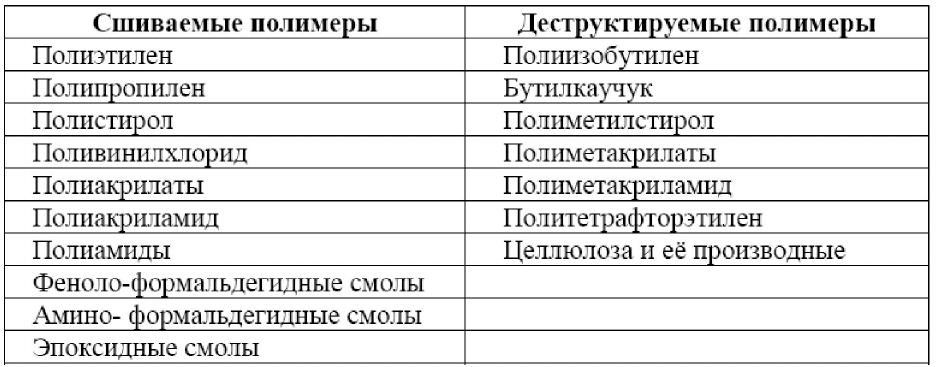

Рисунок 23 – стандарт (необработанное волокно); 2 – 2% раствор

фурфурилглицидного эфира в ацетоне; 3 – 5% раствор фурфурилглицидного

эфира в ацетоне; 4 – 10% раствор фурфурилглицидного эфира в ацетоне.

Система, в которой в качестве растворителя использовался

четыреххлористый углерод, характеризуется его сенсебилизирующим

действием. Хлорирование поверхности в данной системе приводит к

охрупчиванию поверхности волокна, что обуславливает некоторое снижение

123

адгезионной прочности микропластиков на основе обработанных в этой

системе волокон. Волокна, обработанные в этой системе, необходимо

использовать сразу, иначе будет наблюдаться пост-эффект.

Рисунок 24 – стандарт (необработанное волокно); 2 – 10% раствор

фурфурилглицидного эфира в ацетоне; 3 – 10% раствор фурфурилглицидного

эфира в ССl

4

.

Микропластики на основе волокон, обработанных в системе, в которой

в качестве растворителя использовался ацетон, характеризуются более

высокими значениями адгезионной прочности. В этой системе идет слабое

дипольное взаимодействие, что обуславливает более высокую скорость

образования активных центров (высокий коэффициент α).

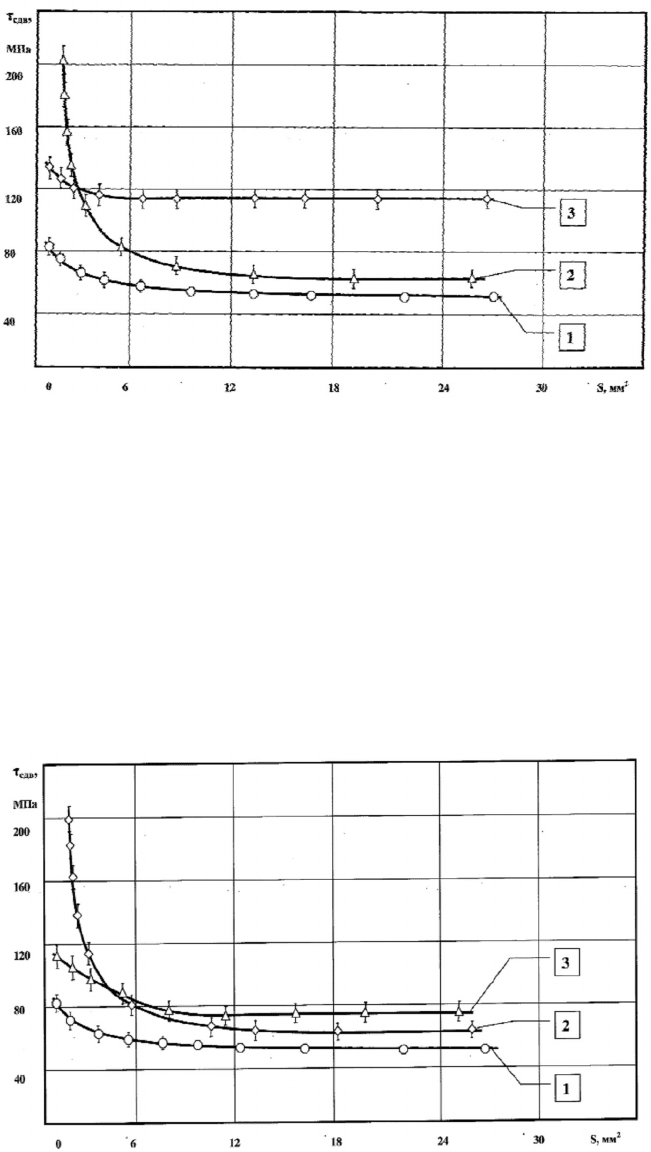

Рисунок 25 – 1 – стандарт (необработанное волокно); 2 – 10% раствор

фурфурилглицидного эфира в ацетоне (1 МРад); 3 – 10% раствор

фурфурилглицидного эфира в ацетоне (24 МРад).

124

Кривые, построенные на основе экспериментальных данных (рисунки

21 – 25), имеют экспоненциальный вид. Из кривых видно, что для малых

площадей склейки характерны высокие значения адгезионной прочности, а

для больших – малые. Это объясняется, видимо, высокой концентрацией

напряжений в адгезионной склейке.

Рисунок 26 – 1 – стандарт (необработанное волокно); 2 – 10% раствор

фурфурилглицидного эфира в ССl

4

(1 МРад); 3 – 10% раствор

фурфурилглицидного эфира в ССl

4

(24 МРад).

Таким образом, дальнейший ход исследований должен быть нацелен на

снижение этих напряжений путем создания на поверхности волокон

барьерных слоев, которые должны обеспечивать как оптимальную адгезию,

так и релаксацию напряжений, возникающих при изготовлении и

эксплуатации изделий на основе данных волокон.

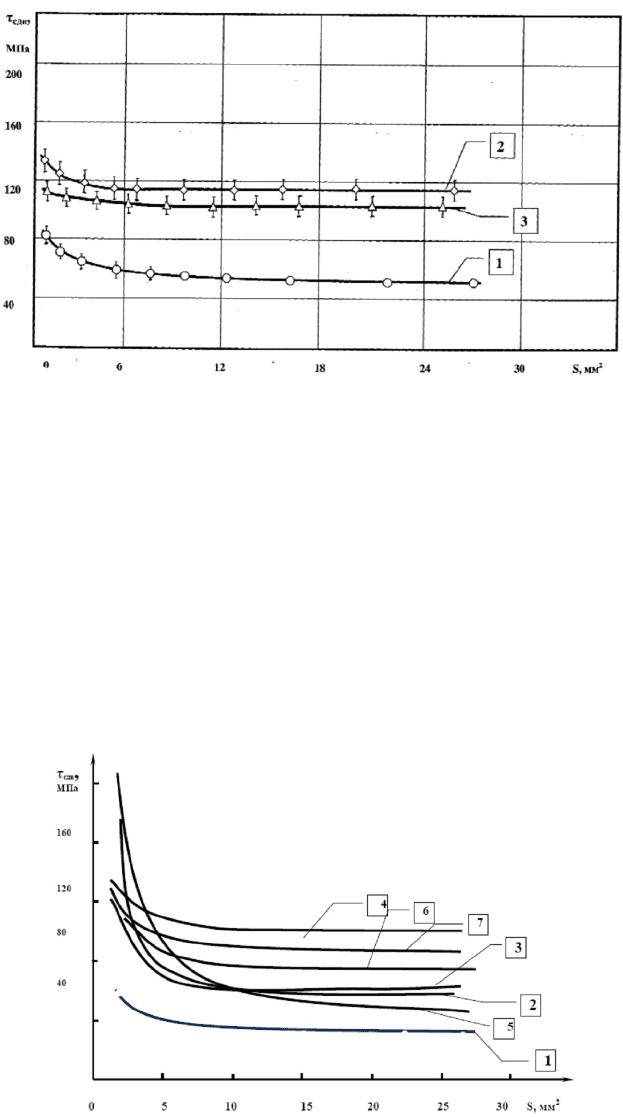

Рисунок 27 – Зависимость сдвиговой прочности τ

сдв

от площади

контакта S при прививки соединений АФС, ТФС, ОФС, где 1 – стандарт

125

(необработанное волокно); 2 - 4 - первоначальная радиационная обработка в

2 % растворе фурфурилового спирта в ССl

4

и последующая пропитка в 5%-

ном растворе ОФС, АФС и ТФС в диметилформамиде соответственно; 5 - 7 -

методики обработка в - совместном растворе

При обсуждение результатов влияния модификации поверхности

наполнителей на сдвиговую прочность следует обратить внимание на тот

факт, что практически все виды обработки волокна ведут к увеличению

сдвиговых характеристик (рисунок 26 –28).

Рисунок 28 – Зависимость сдвиговой прочности τ

сдв

от площади

контакта S при прививки соединений фурфурилового спирта и фурфурола,

где 1 – стандарт (необработанное волокно); 2 – 2 % раствора фурфурола

в ССl

4

(300 кГр); 3 – 2 % раствор фурфурилового спирта в ССl

4

(13,5 кГр); 4 –

2 % раствор фурфурилового спирта в ацетоне (13,5 кГр)

Рисунок 29 – Зависимость сдвиговой прочности τ

сдв

от площади

126

контакта S при прививки соединений ФГЭ, где 1 – стандарт (необработанное

волокно); 2 – 2 % раствора фурфурил глицидного эфира в ССl

4

(240 кГр); 3 –

5 % раствор фурфурилглицидного эфира в ССl

4

(240 кГр); 4 – 10 % раствор

фурфурилглицидного эфира в ССl

4

(240 кГр); 5 –предварительное облучение

(150 кГр)5% раствор АФС в ацетоне с последующей термообработкой при

Т=100

0

С

Термическое отверждение

Отверждение может реализоваться различными способами, наиболее

распространённым является термическое отверждение.

Важнейшими факторами, влияющими на структуру и свойства изделия

являются параметры процесса отверждения – температура, давление,

продолжительность отверждения, скорость нагрева, компонентный состав.

Правильный учёт и подбор всех технологических параметров позволяют

достигнуть в готовом изделии однородной структуры, минимального уровня

остаточных напряжений, высокой степени завершённости процесса

отверждения, т.е. получить высококачественные изделия. В ряде случаев

незначительное отклонение от оптимальных условий может повлечь за собой

значительное ухудшение определённых свойств. Режимы процесса

отверждения определяются видом применяемого полимерного связующего и

входящего в его состав отвердителя, а также толщиной изделия, частично его

размерами и формой.

Различают следующие режимы термического отверждения:

1) При низкой температуре в течение продолжительного времени.

При уменьшении температуры и увеличении продолжительности

отверждения оно будет более полным, а свойства материала лучше. Такое

отверждение в среднем может занять от 48 до 96 часов, что достаточно долго

и является недостатком данного способа отверждения.

2) При высокой температуре в течение короткого времени.

В результате такого отверждения получаем выигрыш по времени,

однако качество отверждения будет ниже, чем при более длительном

способе. Установлено, что при более высоких температурах отверждения

может увеличиться усадка смол. Термические усадки возникают при

охлаждении до комнатной температуры от температуры отверждения. Чем

выше температура отверждения, тем больше усадка. У материала с малой

усадкой меньше внутренние напряжения. Недостатком данного способа

также являются значительные энергозатраты при поддержании

температурного режима, из-за чего может возрасти стоимость изделия.

3) Процесс отверждения вести ступенчато.

Рекомендуется желатинизировать смолу при пониженных

температурах, продолжать её отверждение при более высоких температурах

и доотверждение проводить при максимальной для данного материала

температуре. Такая стадийность процесса предотвращает избыточное

127

течение смолы, сводит до минимума экзотермические эффекты и

обеспечивает высокую степень отверждения изделия. Недостатками

являются длительность процесса отверждения, термические усадки,

значительные энергозатраты.

Из вышеперечисленных методов широко применяется ступенчатый

способ отверждения. Температурный режим отверждения содержит ряд

ступеней, каждая из которых определяет раскрытие связей в компонентах

связующего (ускоритель, пластификатор), а при достижении точки

гелеобразования происходит быстрое наращивание молекулярной массы,

образование пространственной полимерной структуры.

Получаемые на основе одного итого же полимера материалы и изделия

могут значительно отличаться по характеристикам, если технологические

параметры и технология изготовления у них разные. Для каждого

конкретного вида работ необходимо выработать свою собственную наиболее

подходящую технологию, которая будет включать в себя предпочтительные

марки смолы и компонентов, их точные пропорции и особенности

технологического процесса.

Радиационное отверждение

Термообработка изделий в печах с целью отверждения связующего в

КМ наряду с простотой обладает и рядом технических недостатков.

Во-первых, очень много времени и энергии расходуется на разогрев и

выдержку изделия при расчётных температурах. Например, длительность

процесса отверждения для связующих эпоксидной группы достигает 14 –

15 часов, что требует значительных энергозатрат при поддержании

температурного режима, особенно для массивных изделий.

Во-вторых, возникают технические трудности с отверждением

изделий, имеющих большие габариты, из-за отсутствия соответствующих

печей.

Все эти недостатки значительно снижают эффективность и

коэффициент полезного действия применяемых в настоящее время печей и

вынуждают исследователей искать другие источники нагрева и методы

отверждения полимерных смол. Для повышения эффективности

производства изделий из КМ необходима разработка способов ускоренного

отверждения полимерной матрицы материала.

Одним из наиболее перспективных методов отверждения полимерных

связующих является радиационное отверждение. Радиационное отверждение

– это отверждение под действием ионизирующих излучений. Применение

ионизирующих излучений позволяет значительно сократить время

отверждения связующих и снизить расход энергии, требующейся для

отверждения.

Различают следующие виды ионизирующих излучений: фотонные

(рентгеновские, γ-излучение) и корпускулярные (α-излучение, β-излучение,

128

нейтронное, протонное, многоатомные ионы).

Как правило, нейтронное или смешанное излучения (нейтронное и γ-

излучение) не используют из-за возможности возникновения «наведённой

радиоактивности» в облучаемых объектах вследствие ядерных реакций.

Хотя принципиально химические процессы могут протекать при

действии всех видов излучения, практически используют два вида

излучений: γ-излучение с энергией примерно от 0,60 до 1,34 МэВ и

электроны с энергией от 0,25 до 2,50 – 3,00 МэВ. Эти два облучения схожи

по своему воздействию на материалы и изделия, они вызывают в системах

одинаковые превращения. Разница состоит лишь в проникающей

способности (у γ-излучения проникающая способность выше, чем у потока

электронов) и следствиях, связанных именно с этим. В настоящее время

промышленное значение имеют изотопный источник γ-излучения

60

Co и

ускорители электронов.

Любое излучение независимо от природы обладает определённой

энергией, которая частично или полностью передаётся облучаемой системе.

Радиационно-химические эффекты в полимерах определяются их

химическим строением и количеством поглощённой энергии. В результате

действия ионизирующих излучений на полимеры происходят следующие

основные процессы:

1) сшивание молекулярных цепей (создание химических связей между

ними);

2) деструкция и распад макромолекул с образованием летучих

продуктов и молекул меньшей длины (вплоть до превращения полимеров в

вязкие жидкости);

3) изменение числа и характера двойных связей;

4) окисление (при наличии кислорода) и другие реакции,

инициируемые излучением.

Все полимеры линейного строения могут быть разделены на две

группы, в зависимости от преобладания в них процессов сшивания или

деструкции.

На основании классификации, по результатам действия на них

радиации можно установить, что полимеры, содержащие хотя бы один атом

водорода на каждый атом углерода цепи, сшиваются; полимеры, содержащие

в цепи четвертичные атомы углерода, деструктируются. Однако не

исключена возможность одновременного протекания обоих процессов.

Способность ионизирующего излучения разрывать любые химические

связи определяет возможность разрыва связей как в главных цепях

макромолекул, так и в любых группах. Энергия фотона γ-излучения

настолько превышает энергию химической связи мономеров и полимеров,

что фактически нет различий какой электрон какой связи будет

взаимодействовать с фотоном. Прохождение ионизирующего излучения

через вещество приводит, в первую очередь, к образованию ионов и

возбуждённых молекул.

129

В результате распада ионизированных и возбуждённых молекул

образуются свободные радикалы. Радикалы – частицы, имеющие

неспаренные электроны. Образующиеся свободные радикалы сильно

возбуждены, часть из которых может сразу рекомбинировать, давая

исходную макромолекулу, остальные стабилизируются в устойчивые

макромолекулы меньшей длины. Рекомбинация подобных радикалов

приводит к проявлению разветвлений и поперечных связей между

линейными молекулами.

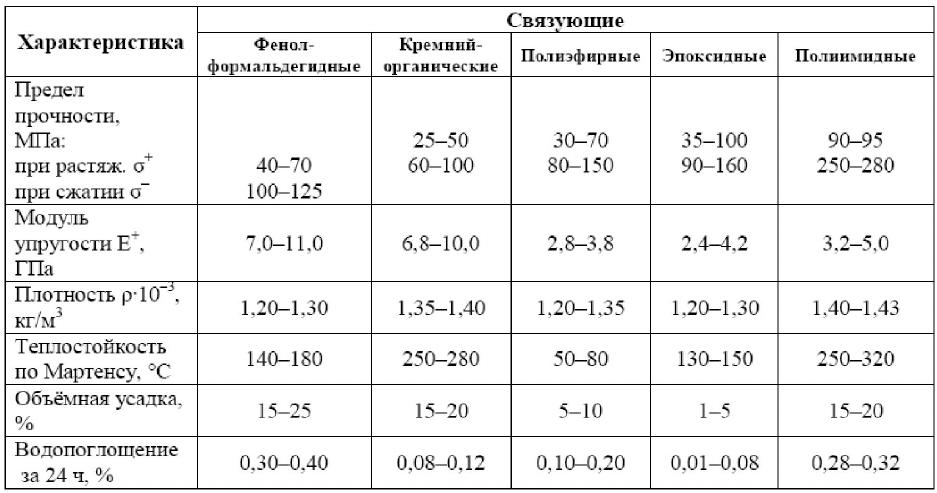

Таблица 9 – Классификация полимеров

Радиационное отверждение эпоксидного связующего

Среди полимеров, сшиваемых под действием радиации, следует

выделить эпоксидные смолы. Благодаря своим свойствам эпоксидные

связующие широко применяются в производстве конструкций из

композитов. К этим свойствам относятся: высокие механические и

адгезионные характеристики, позволяющие достаточно полно использовать

свойства армирующих волокон; хорошая технологичность связующих,

обеспечивающая создание высокопроизводительных процессов пропитки

армирующих элементов, формования изделия и окончательного его

отверждения.

Высокая реакционная способность эпоксидных групп, а также наличие

в олигомерах гидроксильных и других функциональных групп

обуславливают разнообразие направлений процессов отверждения

эпоксидных смол. Как правило, эпоксидные связующие превращаются в

твёрдое состояние в результате реакции полимеризации. Полимеризация –

химическая реакция, в которой молекулы мономера последовательно

соединяются для образования больших молекул. Реакция идёт с выделением

тепла (экзотермическая) без выделения низкомолекулярных веществ.

Отверждение осуществляется при наличии отвердителей и катализаторов и

протекает и с малыми объёмными усадками (1 – 5%). Чаще всего в качестве

отвердителей эпоксидных смол применяют полифункциональные амины и

130

ангидриды кислот. Отвердитель смешивают со смолой и её расплавом. При

недостаточной вязкости расплава или высокой температуре плавления их

смешивают с применением инертного растворителя, например ацетона,

который затем удаляют, или активного разбавителя – низковязкой

эпоксидной смолы (ДЭГ, ТЭГ и т.п.).

Эпоксидные связующие могут длительное время находиться в

недоотверждённом состоянии, что позволяет изготовлять на их основе

предварительно пропитанные и частично отверждённые полуфабрикаты

(препреги). Отверждённые эпоксидные связующие имеют достаточно

высокие механические характеристики, стойки к действию многих

растворителей и агрессивных сред, влагостойкие, их температура

эксплуатации может достигать порядка 150…200°С 5]. Физико-механические

характеристики отверждённых связующих показаны в таблице 10.

Таблица 10 – Физико-механические характеристики отверждённых

связующих

Сравнение прочностных и деформационных свойств связующих

показывает, что связующие, отверждающиеся в соответствии с реакцией

поликонденсации (фенолформальдегидные, кремнийорганические,

полиимидные), имеют наибольший модуль упругости. При наличии в

структуре отверждённых полиэфирных и эпоксидных связующих гибких

эфирных мостиков у этих полимеров повышается устойчивость к

деформации и уменьшается модуль упругости.

Прочность рассматриваемых связующих находится примерно на одном

уровне, чего нельзя сказать об объёмной усадке. Эпоксидное связующее по

объёмной усадке имеет лучшие показатели.

Наряду с уникальными характеристиками эпоксидное связующее

обладает существенным недостатком. Это длительность процесса