Факторович Ю.Д. Оборудование промышленности искусственных кож и пленочных материалов. Справочник

Подождите немного. Документ загружается.

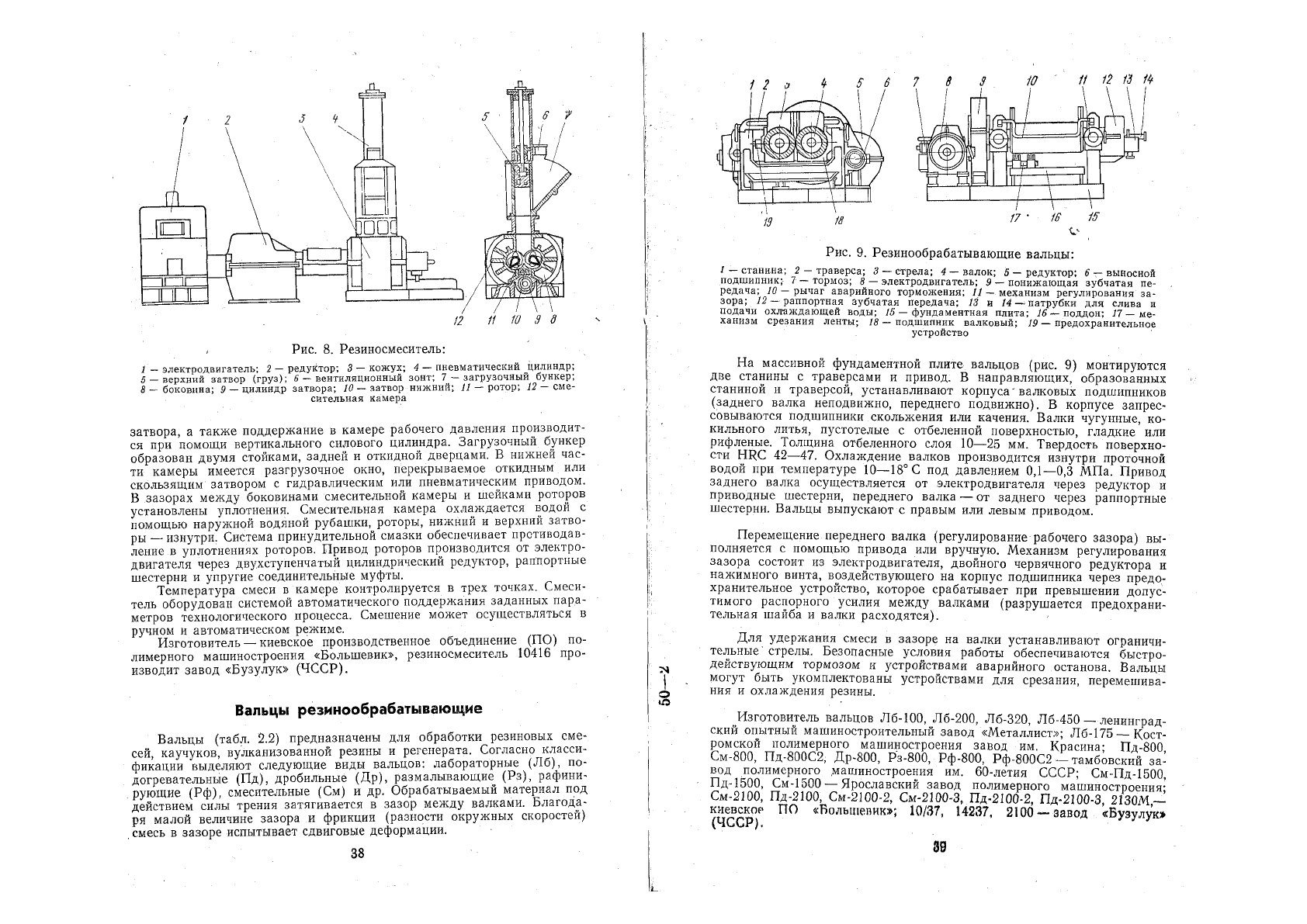

/ Рис. 8. Резиносмеситель:

1 - электродвигатель; 2 — редуктор; 3

—

кожух; 4 — пневматический цилиндр;

б

—

верхний затвор (груз); 6

—

вентиляционный зонт; 7

—

загрузочный бункер;

8

—

боковина; 9

—

цилиндр затвора; 10 — затвор нижний; 11 — ротор; 12 — сме-

сительная камера

затвора, а также поддержание в камере рабочего давления производит-

ся при помощи вертикального силового цилиндра. Загрузочный бункер

образован двумя стойками, задней и откидной дверцами. В нижней час-

ти камеры имеется разгрузочное окно, перекрываемое откидным или

скользящим затвором с гидравлическим или пневматическим приводом.

В зазорах между боковинами смесительной камеры и шейками роторов

установлены уплотнения. Смесительная камера охлаждается водой с

помощью наружной водяной рубашки, роторы, нижний и верхний затво-

ры — изнутри. Система принудительной смазки обеспечивает противодав-

ление в уплотнениях роторов. Привод роторов производится от электро-

двигателя через двухступенчатый цилиндрический редуктор, раппортные

шестерни и упругие соединительные муфты.

Температура смеси в камере контролируется в трех точках. Смеси-

тель оборудован системой автоматического поддержания заданных пара-

метров технологического процесса. Смешение может осуществляться в

ручном и автоматическом режиме.

Изготовитель — киевское производственное объединение (ПО) по-

лимерного машиностроения «Большевик», резиносмеситель 10416 про-

изводит завод «Бузулук» (ЧССР).

Вальцы резинообрабатывающие

Вальцы (табл. 2.2) предназначены для обработки резиновых сме-

сей, каучуков, вулканизованной резины и регенерата. Согласно класси-

фикации выделяют следующие виды вальцов: лабораторные (Лб), по-

догревательные (Пд), дробильные (Др), размалывающие (Рз), рафини-

рующие (Рф), смесительные (См) и др. Обрабатываемый материал под

действием силы трения затягивается в зазор между валками. Благода-

ря малой величине зазора и фрикции (разности окружных скоростей)

смесь в зазоре испытывает сдвиговые деформации.

38

о

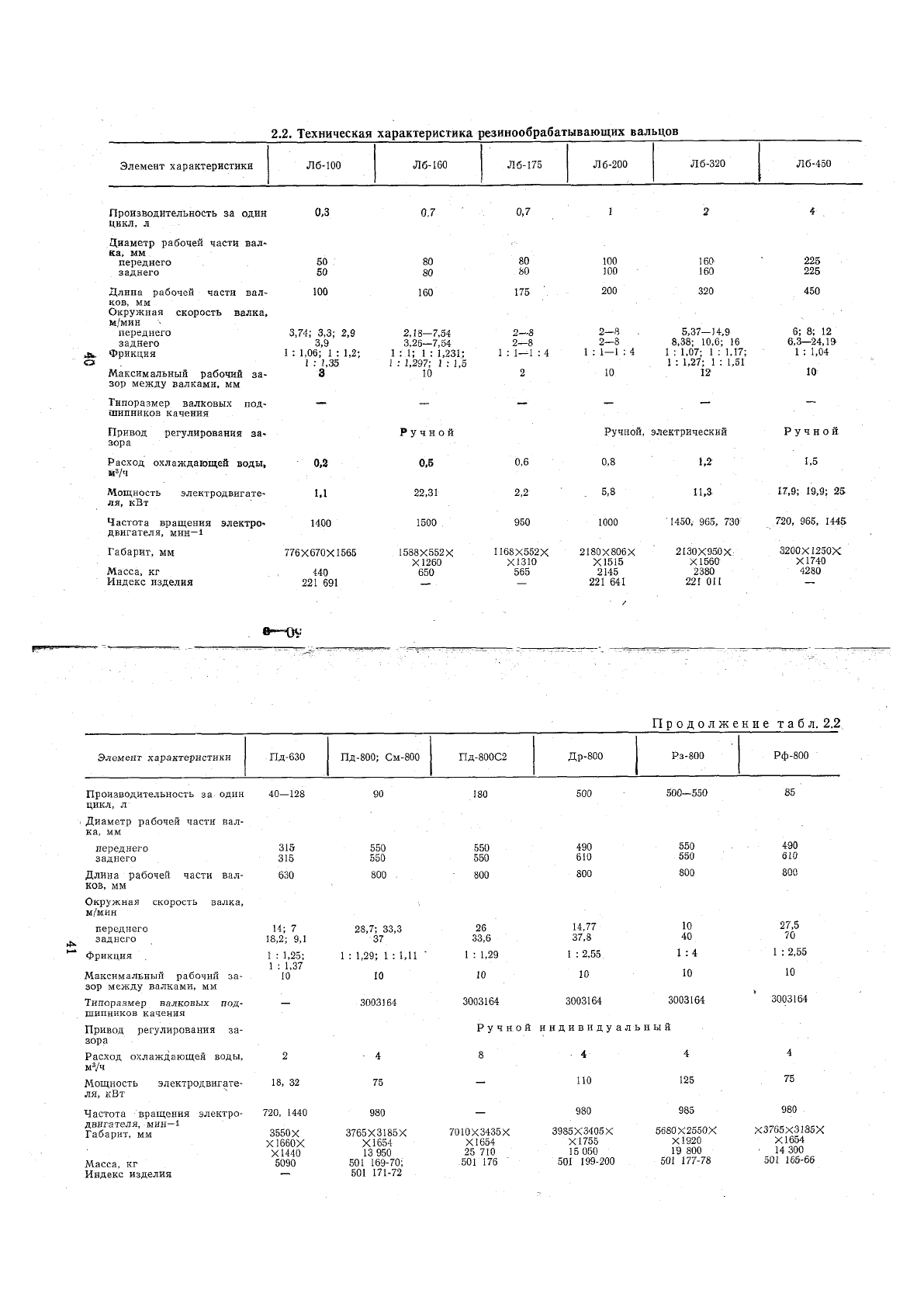

Рис. 9. Резинообрабатывающие вальцы:

1

—

станина; 2 — траверса; 3 — стрела; 4

—

валок; 5

—

редуктор; 6

—

выносной

подшипник; 7

—

тормоз; в — электродвигатель; 9

—

понижающая зубчатая пе-

редача; 10 — рычаг аварийного торможения; 11

—

механизм регулирования за-

зора; 12 раппортная зубчатая передача; 13 и 14 — патрубки для слива и

подачи охлаждающей воды; 15 — фундаментная плита; 16 — поддон; 17

—

ме-

ханизм срезания ленты; 18

—

подшипник валковый; 19 — предохранительное

устройство

На массивной фундаментной плите вальцов (рис. 9) монтируются

две станины с траверсами и привод. В направляющих, образованных

станиной и траверсой, устанавливают корпуса' валковых подшипников

(заднего валка неподвижно, переднего подвижно). В корпусе запрес-

совываются подшипники скольжения или качения. Валки чугунные, ко-

кильного литья, пустотелые с отбеленной поверхностью, гладкие' или

рифленые. Толщина отбеленного слоя 10—25 мм. Твердость поверхно-

сти НРС 42—47. Охлаждение валков производится изнутри проточной

водой при температуре 10—18° С под давлением 0,1—0,3 МПа. Привод

заднего валка осуществляется от электродвигателя через редуктор и

приводные шестерни, переднего валка — от заднего через раппортные

шестерни. Вальцы выпускают с правым или левым приводом.

Перемещение переднего валка (регулирование рабочего зазора) вы-

полняется с помощью привода или вручную. Механизм регулирования

зазора состоит из электродвигателя, двойного червячного редуктора и

нажимного винта, воздействующего на корпус подшипника через предо-

хранительное устройство, которое срабатывает при превышении допус-

тимого распорного усилия между валками (разрушается предохрани-

тельная шайба и валки расходятся).

Для удержания смеси в зазоре на валки устанавливают ограничи-

тельные' стрелы. Безопасные условия работы обеспечиваются быстро-

действующим тормозом и устройствами аварийного останова. Вальцы

могут быть укомплектованы устройствами для срезания, перемешива-

ния и охлаждения резины.

Изготовитель вальцов Лб-100, Лб-200, Лб-320, Л6-450 — ленинград-

ский опытный машиностроительный завод «Металлист»; Лб-175 —Кост-

ромской полимерного машиностроения завод им. Красина- Пд-800

См-800, Пд-800С2, Др-800, Рз-800, Рф-800, Рф-800С2 — тамбовский за-

вод полимерного машиностроения им. 60-летия СССР; См-Пд-1500,

Пд-1500, См-1500 — Ярославский завод полимерного машиностроения'

См-2100, Пд-2100, См-2100-2, См-2100-3» Пд-2100-2, Пд-2100-3, 2130М-

киевскор ПО «Большевик»; 10/37, 14237, 2100 —завод «Бузулук»

(ЧСПР^.

39

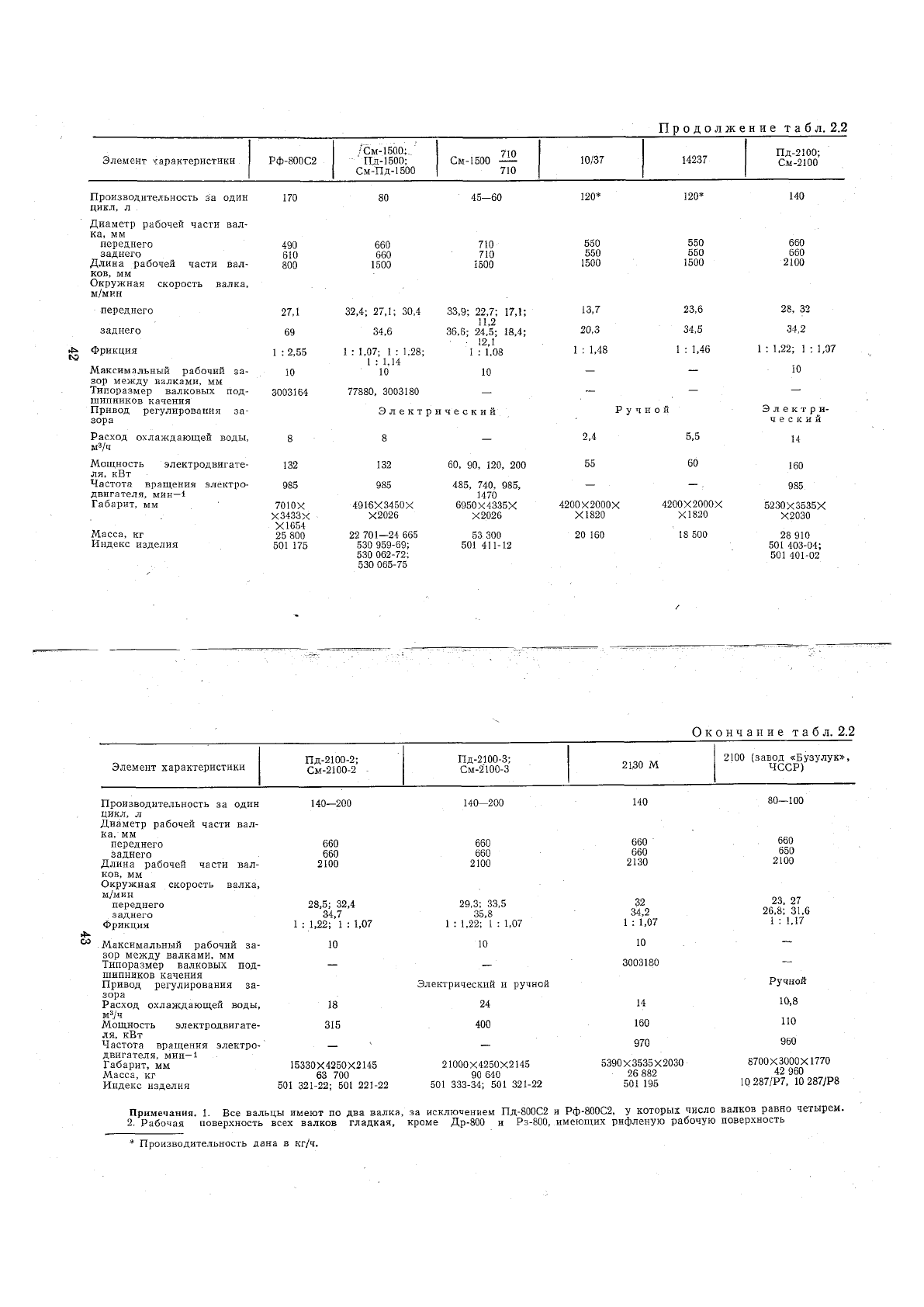

2.2. Техническая характеристика резинообрабатывающих вальцов

Элемент характеристики

Лб-100

Лб-160 Лб-175

Л

6-200

Лб-320

Лб-450

Производительность за один

0,3 0,7

0,7

1 2

4

цикл, л

Диаметр рабочей части вал-

ка, мм

225

переднего

50 . 80

80 100

160

225

заднего 50

80

80 100

160 225

Длина рабочей части вал- 100

160

175

200

320 450

ков, мм

Окружная скорость валка,

м/мин

переднего

3,74; 3,3; 2,9

2,18—7,54

2—8

2—8

5,37—14,9

6; 8; 12

заднего 3,9 3,26—7,54

2—8

2-8

8,38; 10,6; 16

6,3—24,19

Фрикция

1 : 1,06;

1

: 1,2;

1:1; 1 : 1,231;

1:1—1:4

1:1—1:4

1 : 1,07;

1

: 1,17;

1

: 1,04

-А

О

Максимальный рабочий за-

зор между валками, мм

Типоразмер валковых под-

шипников качения

Привод регулирования за-

зора

Расход охлаждающей воды,

й

а

/ч

1 : 1,35

Мощность

ля, кВт

электродвигате-

Частота вращения электро-

двигателя, МИН—1

Габарит, мм

Масса, кг

Индекс изделия

0,2

1.1

1400

776X670X1565

440

221 691

1 : 1,297; 1 : 1,5

10

Ручной

0,5

22,31

1500

1588Х552Х

X1260

650

0,6

2,2

950

1168Х552Х

X1310

565

10 12

Ручной, электрический

0,8

5,8

1000

2180Х806Х

Х1515

2145

221 641

1,2

11,3

' 1450,- 965, 730

2130Х950Х

X1560

2380

221 011

10

Ручной

1,5

17,9; 19,9; 25

720, 965, 1445

3200Х1250Х

X 1740

4280

в—да

Продол жен нета б л. 2.2

Элемент характеристики

Пд-630

Пд-800; См-800

ПД-800С2

Др-800

Рз-800

Рф-800

Производительность за- один

40—128 90

180

500

500—550

85

цикл, л

Диаметр рабочей части вал-

ка, мм

переднего

315

550

550

490

550

490

заднего 315 550

550

610

550

610

Длина рабочей части вал- 630

800 - 800

800

800

800

ков, мм

Окружная скорость валка,

м/мин

переднего

14; 7

28,7; 33,3

26

14,77

10

27,5

70

заднего 18,2; 9,1 37

33,6

37,8

40

27,5

70

Фрикция

1 : 1,25; 1 : 1,29;

1

: 1,11 '

1 : 1,29

1

:

2,55

1 : 4

1 : 2,55

1 : 1,37

10

10

Максимальный рабочий за-

10 10

10

10

10

10

зор между валками, мм

Типоразмер валковых пол-

—

3003164

3003164

3003164

3003164

3003164

шипников качения

Привод регулирования за-

Ручной

индивидуальный

зора

Расход охлаждающей воды,

2 4

8

4

4

4

м

3

/ч

Мощность электродвигате-

18, 32 75

—

110

125

75

ля, кВт

Частота вращения электро-

720, 1440

980

—

980

985

980

двигателя, мин—1

Габарит, мм

3550 X

3765Х3185Х

7010Х3435Х

3985Х3405Х

5680Х2550Х

Х3765

Х3185Х

двигателя, мин—1

Габарит, мм

Х1660Х

XI654

XI654

X1755

X 1920

Х1654

X1440

13

950

25 710

15

050

19 800

•

14

300

Масса, кг

5090

501 169-70;

501 176 501 199-200

501 177-78

501 165-66

Индекс изделия

—

501 171-72

Продолжение табл. 2.2

Элемент характеристики

РФ-800С2

•'См-1500;.

Пд-1500;

См-Пд-1500

См-1500 —

710

10/37 14237

Пд-2100;

См-2100

Производительность за один

цикл, л

Диаметр рабочей части вал-

ка, мм

переднего

заднего

Длина рабочей части вал-

ков, мм

Окружная скорость валка,

м/мкн

переднего

заднего

Фрикция

Максимальный рабочий за-

зор между валками, мм

Типоразмер валковых под-

шипников качения

Привод регулирования за-

зора

Расход охлаждающей воды,

м

3

/ч

Мощность электродвигате-

ля, кВт

Частота вращения электро-

двигателя, мин—1

Габарит, мм

Масса, кг

Индекс изделия

490

610

800

27,1

69

1 : 2,55

10

3003164

132

985

7010Х

Х3433Х

X1654

25 800

501 175

80

660

660

1500

32,4; 27,1; 30,4

34,6

1 ; 1,07;

1

: 1,28;

1 : 1,14

10

45—60

710

710

1500

33,9; 22,7; 17,1;

11,2

36,6; 24,5; 18,4;

• 12,1

1 : 1,08

10

77880, 3003180 —

Электрический

132

985

4916Х3450Х

Х2026

22 701—24 665

530 959-69;

530 062-72;

530 065-75

60, 90, 120, 200

485, 740, 985,

1470

6950Х4335Х

Х2026

53 300

501 411-12

120*

550

550

1500

13,7

20,3

1 : 1,48

120*

550

550

1500

23,6

34,5

1 : 1,46

Ручной

2,4

55

4200Х2000Х

X1820

20 160

5,5

60

4200Х2000Х

X 1820

18 500

140

660

660

2100

28, 32

34,2

1 : 1,22;

1

; 1,07

10

Электри-

ческий

14

160

985

5230Х3535Х

Х2030

28 910

501 403-04;

501 401-02

Окончание табл. 2.2

Элемент характеристики

Пд-2100-2;

См-2100-2

Пд-2100-3;

См-2100-3

2130 М

2100 (завод «Бузулук»,

ЧССР)

<м

Производительность за один

цикл, л

Диаметр рабочей части вал-

ка, мм

переднего

заднего

Длина рабочей части вал-

ков, мм

Окружная скорость валка,

м/мин

переднего

заднего

Фрикция

Максимальный рабочий за-

зор между валками, мм

Типоразмер валковых под-

шипников качения

Привод регулирования за-

зора

Расход охлаждающей воды,

м

3

/ч

Мощность электродвигате-

ля, кВт

Частота вращения электро-

двигателя, мин—1

Габарит, мм

Масса, кг

Индекс изделия

140—200

660

660

2100

28,5; 32,4

34,7

1 : 1,22;

1

1,07

10

18

315

15330X4250X2145

63 700

501 321-22; 501 221-22

140—200

660

660

2100

29,3; 33,5

35,8

1 : 1,22;

1

: 1,07

10

Электрический и ручной

24

400

21000X4250X2145

90 640

501 333-34; 501 321-22

140

660

660

2130

32

34,2

1 : 1,07

10

3003180

14

160

970

5390X3535X2030

26 882

501 195

0—100

650

2100

23, 27

26,8; 31,6

1 : 1,17

Ручной

10,8

110

960

8700X3000X1770

42 960

10 287/Р7, 10 287/Р8

Примечания. 1. Все вальцы имеют по два валка, за исключением ПД-800С2 и Рф-800С2, у которых число валков равно четырем.

2. Рабочая поверхность всех валков гладкая, кроме Др-800 и Рз-800, имеющих рифленую рабочую поверхность

* Производительность дана в кг/ч.

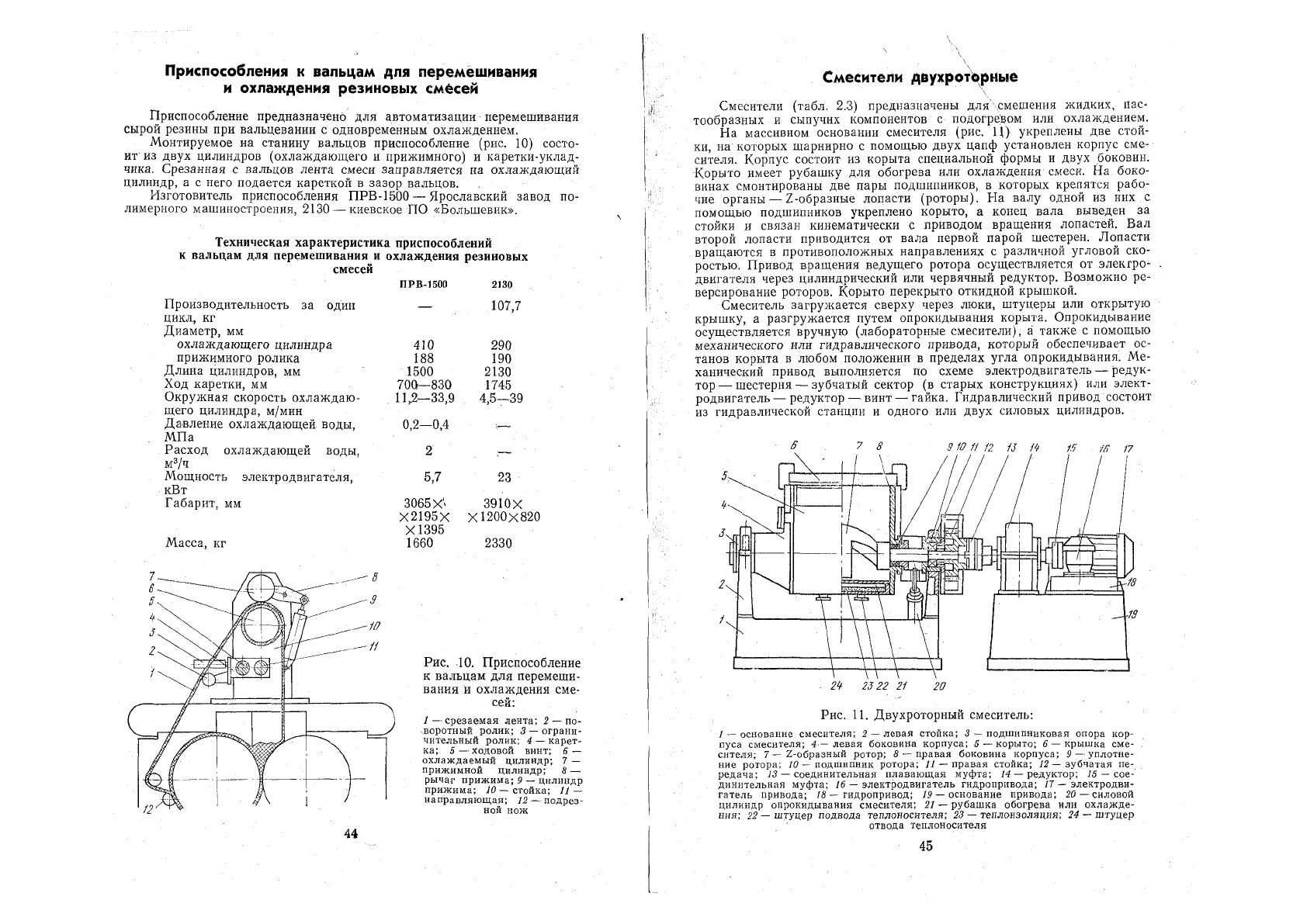

Приспособления к вальцам для перемешивания

и охлаждения резиновых смёсей

Приспособление предназначено для автоматизации перемешивания

сырой резины при вальцевании с одновременным охлаждением.

Монтируемое на станину вальцов приспособление (рис. 10) состо-

ит из двух цилиндров (охлаждающего и прижимного) и каретки-уклад-

чика. Срезанная с вальцов лента смеси заправляется на охлаждающий

цилиндр, а с него подается кареткой в зазор вальцов.

Изготовитель приспособления ПРЕМ 500 — Ярославский завод по-

лимерного машиностроения, 2130 — киевское ПО «Большевик».

Техническая характеристика приспособлений

к вальцам для перемешивания и охлаждения резиновых

смесей

Производительность за один

цикл, кг

Диаметр, мм

охлаждающего цилиндра

прижимного ролика

Длина цилиндров, мм

Ход каретки, мм

Окружная скорость охлаждаю-

щего цилиндра, м/мин

Давление охлаждающей воды,

МПа

Расход охлаждающей воды,

м

3

/ч

Мощность электродвигателя,

кВт

Габарит, мм

Масса, кг

ПРВ-1500

410

188

1500

700—830

11,2—33,9

0,2—0,4

2

5,7

3065 X'

1

Х2195Х

X1395

1660

2130

107,7

290

190

2130

1745

4,5-39

23

3910Х

X 1200X820

2330

Рис. 10. Приспособление

к вальцам для перемеши-

вания и охлаждения сме-

сей:

1—срезаемая лента; 2 — по-

воротный ролик; 3

—

ограни-

чительный ролик; 4 — карет-

ка; 5 — ходовой винт; 6 —

охлаждаемый цилиндр; 7 —

прижимной цилиндр; в —

рычаг прижима; 9 — цилиндр

прижима; 10 — стойка; 11 —

направляющая; 12 — подрез-

ной нож

44

Смесители двухроторные

Смесители (табл. 2.3) предназначены для''.смешения жидких, пас-

тообразных и сыпучих компонентов с подогревом или охлаждением.

На массивном основании смесителя (рис. И) укреплены две стой-

ки, на которых шарнирно с помощью двух цапф установлен корпус сме-

сителя. Корпус состоит из корыта специальной формы и двух боковин.

Корыто имеет рубашку для обогрева или охлаждения смеси. На боко-

винах смонтированы две пары подшипников, в которых крепятся рабо-

чие органы — 2-образные лопасти (роторы). На валу одной из них с

помощью подшипников укреплено корыто, а конец вала выведен за

стойки и связан кинематически с приводом вращения лопастей. Вал

второй лопасти приводится от вала первой парой шестерен. Лопасти

вращаются в противоположных направлениях с различной угловой ско-

ростью. Привод вращения ведущего ротора осуществляется от электро-

двигателя через цилиндрический или червячный редуктор. Возможно ре-

версирование роторов. Корыто перекрыто откидной крышкой.

Смеситель загружается сверху через люки, штуцеры или открытую

крышку, а разгружается путем опрокидывания корыта. Опрокидывание

осуществляется вручную (лабораторные смесители), а также с помощью

механического или гидравлического привода, который обеспечивает ос-

танов корыта в любом положении в пределах угла опрокидывания. Ме-

ханический привод выполняется по схеме электродвигатель — редук-

тор — шестерня — зубчатый сектор (в старых конструкциях) или элект-

родвигатель— редуктор — винт — гайка. Гидравлический привод состоит

из гидравлической станции и одного или двух силовых цилиндров.

Рис. 11. Двухроторный смеситель:

/ — основание смесителя; 2

—

левая стойка; 3

—

подшипниковая опора кор-

пуса смесителя; 4— левая боковина корпуса; 5 — корыто; 6 — крышка сме-

сителя; 7

—

2-образный ротор; 8 — правая боковина корпуса; 9

—

уплотне-

ние ротора; 10 — подшипник ротора; И

—

правая стойка; 12 — зубчатая пе-

редача; 13 — соединительная плавающая муфта;

14

— редуктор; 15 — сое-

динительная муфта; 16 — электродвигатель гидропривода; 17

—

электродви-

гатель привода;

18

— гидропривод; 19 — основание привода; 20

—

силовой

цилиндр опрокидывания смесителя; 21 — рубашка обогрева или охлажде-

ния; 22 — штуцер подвода теплоносителя; 23 — теплоизоляция; 24

—

штуцер

ртвода теплоносителя

29

2.3. Техническая характеристика двухроторных смесителей

Элемент характеристики

СМ-200

СМ-400

СМ-800 ЗЛ-10

ЗЛ-25

ЗЛ-Б0

Вместимость камеры, м

3

полная

полезная

Частота вращения рото-

ра, мин

-1

переднего

заднего

Мощность привода, кВт

главного

опрокидывания корыта

Привод опрокидывания

Время опрокидывания, с

Угол опрокидывания,

град

Высота от пола до борта

корыта в опрокинутом

положении, мм

Габарит, мм

0,3

0,2

30

15,8

4,5

1

50

110

365

0,6 1,2

0,4 0,8

32 21

17,5 11

22 40

3 4,5

Механический

3250Х1330Х

ХИ850

40

110

480

3765Х1900Х

Х2100

37

100

650

0,014

0,01

32

19

1,5

0,035

0,025

30,7

3

Ручной

П0±5

3984 Х2020Х 915Х668Х

X1935 х 868

110 ± 5

1175Х860Х

X 1045

0,075

0,05

32

21,5

3

0,6

105±5

1400 XII60 х:

X1400

Масса, кг

13200 415

705 1310

Продолжение табл. 2.3

Элемент характеристики ЗЛ-.100

ЗЛ-250

ЗЛ-400 ЗЛ-800

0,1©

0,4

0,63

1,1

0,1

0,25

0,4

0,8

31

46,5

30

32

19

26,5 18

19

5,5 17

22

40

0,8

1,1

2,2

2,2

Гидравлический

110±5 110± 5

110 + 5

110±5

2090Х1420Х

X 1335

3125X1705X1945

3540X1820X1730

4170X1660X1885

2200

3900

5600

9200

С2Р-100

Вместимость камеры, м

3

полная

полезная

Частота вращения рото-

ра, мин-

1

переднего

заднего

Мощность привода, кВт

главного

опрокидывания корыта

Привод опрокидывания

Время опрокидывания, с

Угол опрокидывания,

град

Высота от пола до бор-

та корыта в опрокину-

том положении, мм

Габарит, мм

Масса, кг

0,16

0,1

32,8

19,7

5,5

0,8

42^

--110

550

2410

со

сд

ч

о

к

и

й

в*

в

о

«

о

а

>

2

о" о

1Л

о

со см

»я

к

м

га

* ю

X

Ю -

5ою

О)

5

со

о

к

Ст> ч

к

=к

к

к

о

о>

Й"

ч

ю

га

Он

Ч

к

и,

о

со

«5

X

°

*

85?

§ х

X

о

оо

со

СЯ

X

о

СО

мС

О)

ч

<

Я Н

* 3

л!

е

I

00

.

*

О

00 о

1Л

О

г^сп ^ "Л—.

X

X

ю

о

ю

00

в я

о

к

ю

^

м °

ч

Ё

со

л

ч

00 Ь-

см" СП

СЧм«1вО

<м к

ю

~

к

ч

т

га

о,

ч

ю®

со

а

Ч

о

са

к

а

с

га

н

3 -

о

и к

Ряд

о

к .

к к

V га я а

» в га 3

к л Н га

: о 5

>

н 2

, о

ЕГ Он

к [-н

СГ 01

01 К

Он ЕС

о га

С со'

т г- га

Ч 3 ю

к ч а

к 8 5

о, о к

С

Он

о

ОСц

Ч ° §

- о к °

Пи

>>

48

ю

ю

о

оо

его

X

X

см

X

X

я

о

< е-

я

8

• «

• О

Он

С а

° 3

я § я

Я Н

С*

й «

ь я а.

3 о

1,3

о о «

«

С (-1

®

а

о

м

Р.?

^ ю

а

Зю

Л

К^И)

8 «

К

Я & Я

й

® О)

р й

^

'

5

й Й

ч

Смесители изготовляют в обычном (НРУ и ВРУ) и коррозионно-

стойком (НРК и ВРК) исполнении. Исполнение электрооборудования

обычное (НРУ и НРК) и взрывозащищенное (В

Ч

РУ и ВРК).

Изготовитель — фастовский завод химического машиностроения

«Красный Октябрь».

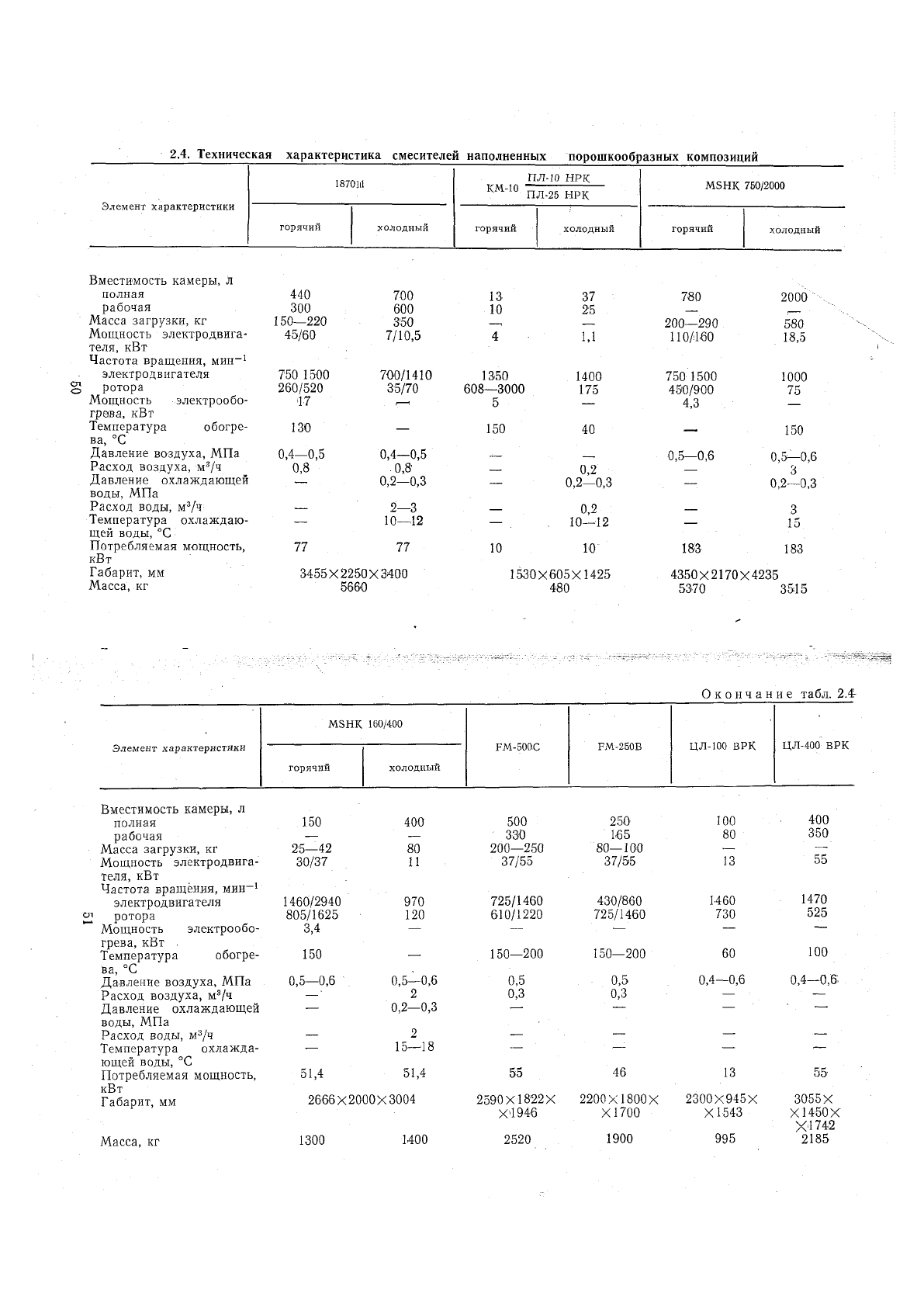

Смесители наполненных порошкообразных

композиций

Смесители (табл. 2.4) предназначены для приготовления компози-

ций на основе суспензионного поливинилхлорида с сыпучими и жид-

кими добавками. Применяются двухстадийные и одностадийные смеси-

тели.

Двухстадийный смеситель состоит из. двух смесительных аппаратов

с единым циклом работы. Первый (горячий) смеситель (рис. 12) рабо-

тает в режиме высокоинтенсивного перемешивания с подогревом, вто-

рой (холодный), большего объема, осуществляет медленное перемеши-

вание при интенсивном охлаждении. Смесители могут быть скомпонова-

ны в единый блок с перегрузкой композиций самотеком из горячего в

холодный смеситель или функционировать самостоятельно с использова-

нием для перегрузки промежуточного транспортирующего устройства.

Оба смесителя по конструкции однотипные. На коробчатом основании,

выполненном из проката, монтируется корпус чашеобразной формы, из-

готовленный из нержавеющей стали. Снаружи корпуса находится ру-

башка для подачи обогревающей или охлаждающей жидкости. Сверху

смеситель закрывается крышкой, которая поднимается и опускается с

помощью пневмоцилиндра. В ней имеются люки для загрузки, осмот-

ра и аспирации смесителя. Разгрузка горячего и холодного смесителей

осуществляется через выпускные отверстия, закрываемые задвижками с

пневмоприводом.

Рабочим органом смесителя является крыльчатка, укрепленная в

нижней части смесителя на вертикальном валу. Вал в свою очередь

смонтирован в подшипниковой опоре корпуса смесителя. Привод вала

2 3

4 5 В 7

8 3

г \

\

/ \ \

Рис. 12. Горячий смеси-

тель наполненных порош-

кообразных композиций:

1 — электродвигатель; 2 -

подшипниковая опора; 3

—

полость для обогрева; 4 —

корпус смесителя; 5 —

крыльчатка смесительная;

6 — крышка смесительного

сосуда; 7

—

люк загрузоч-

ный; 8 — фильтр-рукав; 9 —

пневмоцилиндр подъема

крышки; 10 — амортизатор;

И — передача ременная;

12 — основание; 13

—

устрой-

ство натяжное

12 11

49

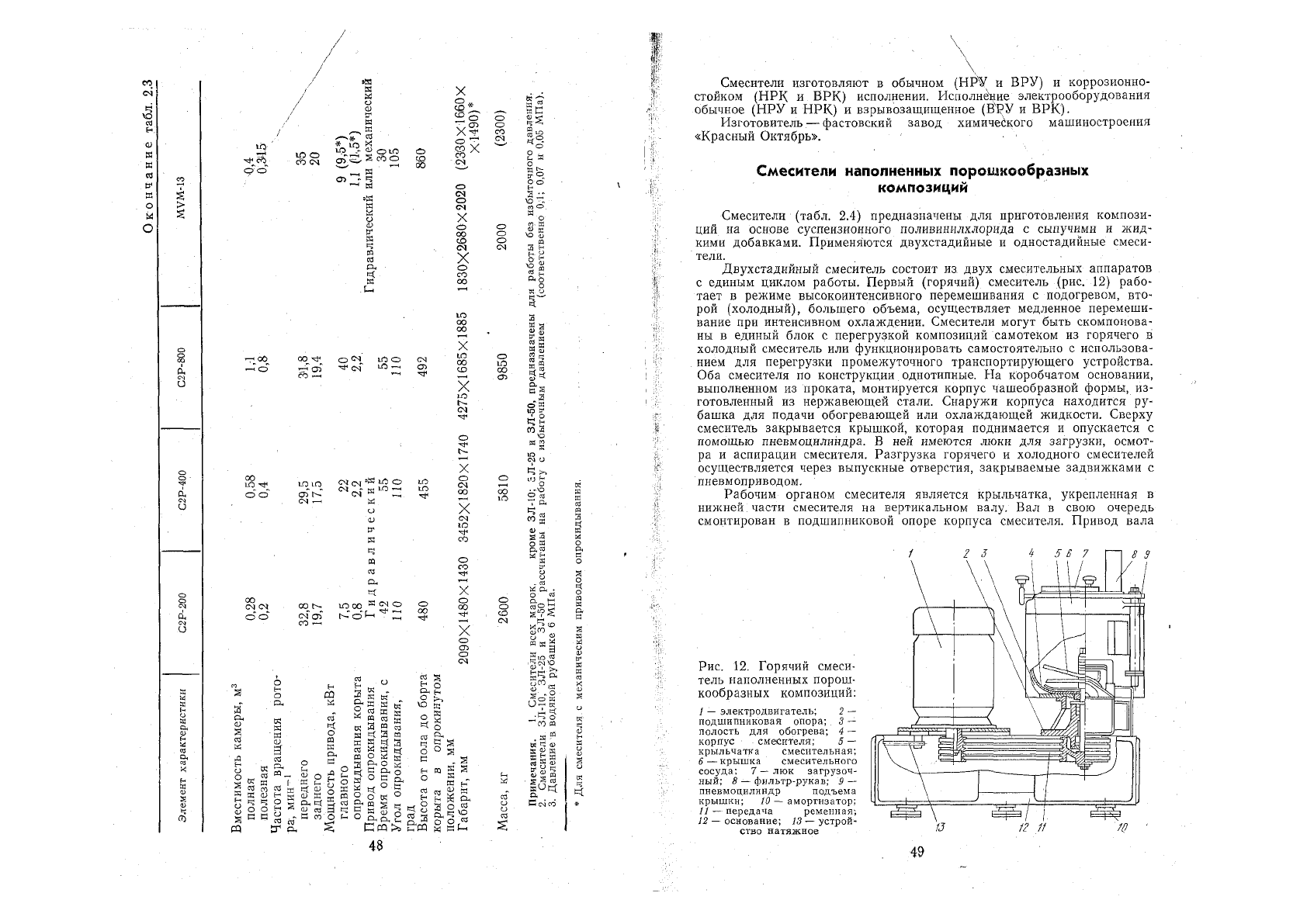

2.4. Техническая характеристика смесителей наполненных порошкообразных композиций

Элемент характеристики

1870111

ПЛ-10 НРК

КМ

"

Ш

ПЛ-25 НРК

М5НК 750/2000

Элемент характеристики

горячий

холодный

горячий

холодный горячий

холодный

Вместимость камеры, л

полная

рабочая

Масса загрузки, кг

Мощность электродвига-

теля, кВт

Частота вращения, мин

-1

электродвигателя

§ ротора

Мощность электрообо-

грева, кВт

Температура обогре-

ва, °С

Давление воздуха, МПа

Расход воздуха, м

3

/ч

Давление охлаждающей

воды, МПа

Расход воды, м

3

/ч

Температура охлаждаю-

щей воды, °С

Потребляемая мощность,

кВт

Габарит, мм

Масса, кг

440

300

150—220

45/60

750 1500

260/520

17

130

0,4—0,5

0,8

77

700

600

350

7/10,5

700/1410

35/70

0,4—0,5

.0,8'

0,2—0,3

2-

10-

-3

-12

77

13

10

1350

608—3000

5

150

37

25

1,1

1400

175

40

3455X2250X3400

5660

— 0,2

— 0,2—0,3

— 0,2

— . 10—12

10 10

1530 X 605X1425

480

780

200—290

110/160

750 1500

450/900

4,3

0,5—0,6

183

2000

580

18,5

1000

75

150

0,5—0,6

3

0,2—0,3

3

15

183

4350X2170X4235

5370 3515

Окончание табл. 2.4г

М5НК

160/400

Элемент характеристики

РМ-500С

РМ-250В

ЦЛ-100 ВРК

ЦЛ-400 ВРК

горячий холодный

Вместимость камеры, л

полная

рабочая

Масса загрузки, кг

Мощность электродвига-

теля, кВт

Частота вращения, мин

-1

электродвигателя

01

ротора

** Мощность электрообо-

грева, кВт

Температура обогре-

ва, °С

Давление воздуха, МПа

Расход воздуха, м

3

/ч

Давление охлаждающей

воды, МПа

Расход воды, м

3

/ч

Температура охлажда-

ющей воды, °С

Потребляемая мощность,

кВт

Габарит, мм

Масса, кг

150

25—42

30/37

1460/2940

805/1625

3,4

150

0,5—0,6

51,4

400

80

11

970

120

0,5—0,6

2

0,2—0,3

2

15—18

51,4

2666X2000X3004

500

330

200—250

37/55

725/1460

610/1220

150—200

0,5

0,3

55

1300

1400

2590 XI822 X

Х1946

2520

250

1-65

30—100

37/55

430/860

725/1460

150—200

0,5

0,3

46

2200 XI800 X

XI700

1900

100

80

13

1460

730

60

0,4—0,6

13

2300Х945Х

XI543

995

400

350

55

1470

525

100

0,4—0,6

55

3055Х

X1450 X

Х>1742

2185

горячего смесителя осуществляется от двухскоростного электродвигате-

ля посредством клиноременной передачи. Вал холодного смесителя

приводится от электродвигателя через клиноременную передачу и спе-

циальный червячный редуктор. Температура горячего смесителя поддер-

живается с помощью циркулирующего теплоносителя (воды или гли-

церина), нагрев которого происходит в электрическом теплообменнике.

Холодный смеситель охлаждается проточной водой, омывающей рубаш-

ку, внутренние полости крыльчатки и холодильника. Очистка от пыли

воздуха, выдавливаемого из смесителя при загрузке, производится в

фильтрующих рукавах, установленных на крышке. Система автоматиче-

ского регулирования обеспечивает поддержание заданных скоростных,

температурных и временных параметров. Предусмотрено ручное, авто-

матическое и программное управление.

Устройство одностадийного смесителя аналогично устройству горя-

чего смесителя.

Изготовитель смесителей 187 001 —киевское ПО «Большевик» и

Бахмачский завод химического машиностроения; КМ-10, ЦЛ-100,

ЦЛ-400 — Димитровградский завод химического машиностроения;

М5НК — фирма «Пласттехник» (ГДР); РМ-500С и РМ-250В — фирма

«Митсуи» (Япония).

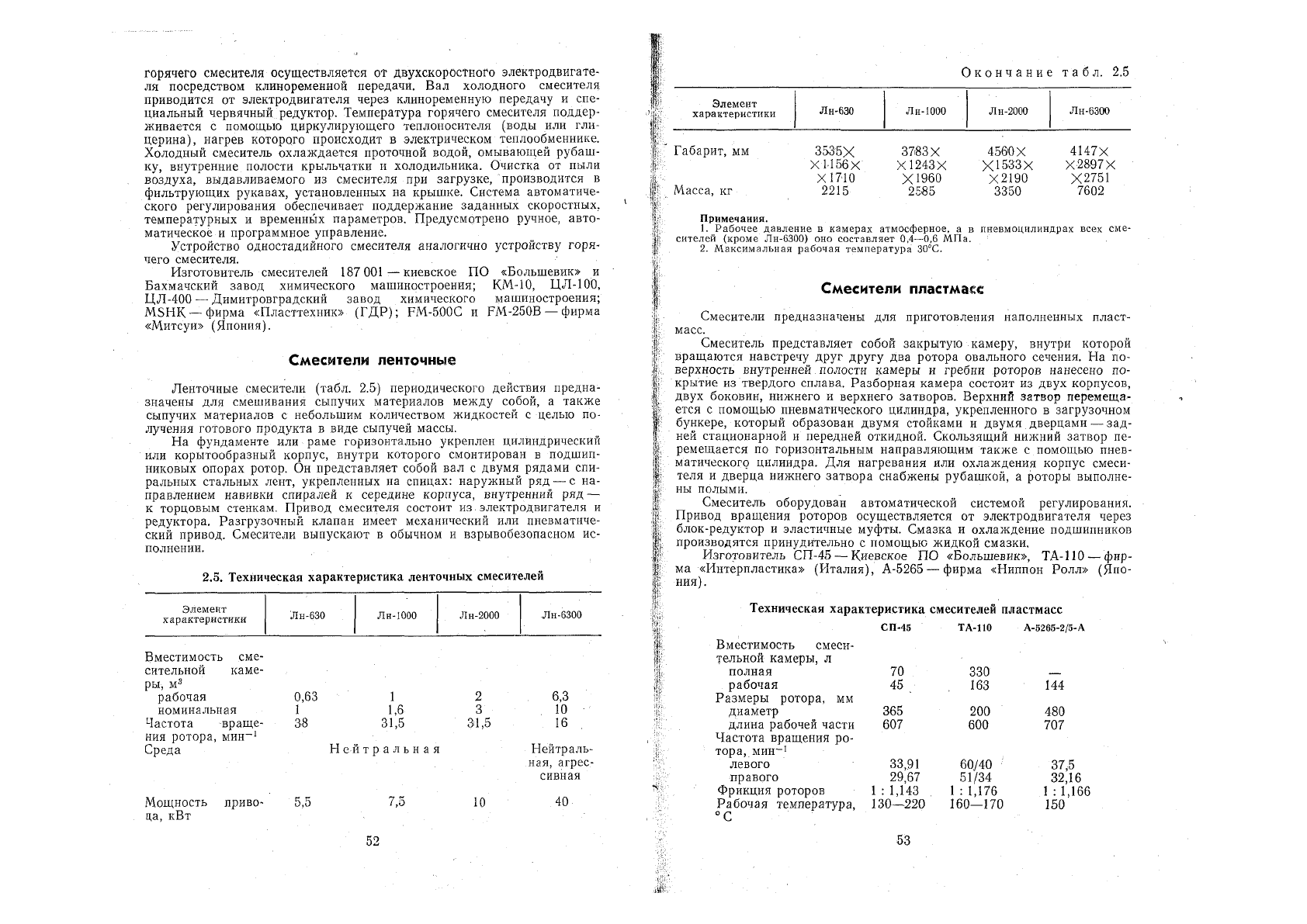

Смесители ленточные

Ленточные смесители (табл. 2.5) периодического действия предна-

значены для смешивания сыпучих материалов между собой, а также

сыпучих материалов с небольшим количеством жидкостей с целью по-

лучения готового продукта в виде сыпучей массы.

На фундаменте или раме горизонтально укреплен цилиндрический

или корытообразный корпус, внутри которого смонтирован в подшип-

никовых опорах ротор. Он представляет собой вал с двумя рядами спи-

ральных стальных лент, укрепленных на спицах: наружный ряд — с на-

правлением навивки спиралей к середине корпуса, внутренний ряд —

к торцовым стенкам. Привод смесителя состоит из электродвигателя и

редуктора. Разгрузочный клапан имеет механический или пневматиче-

ский привод. Смесители выпускают в обычном и взрывобезопасном ис-

полнении.

2.5. Техническая характеристика ленточных смесителей

Элемент

характеристики

Лн-630 Лн-1000

Лн-2000

Лн-6300

Вместимость сме-

сительной каме-

ры, м

3

рабочая 0,63 1 2 6,3

номинальная 1 1,6 3 .10

Частота враще- 38 31,5 31,5 16

ния ротора, мин

-1

Среда Нейтральная Нейтраль-

ная, агрес-

сивная

Мощность приво- 5,5 7,5 10 40

ца, кВт

52

Окончание табл. 2.5

Элемент

характеристики

Лн-630 Л и-1000 Лн-2000 Лн-6300

Габарит, мм

Масса, кг

3535Х

ХМ56Х

X 1710

2215

3783 X

XI 24.3 X

X1960

25-85

4560Х

X1533 X

Х2190

3350

4147Х

X 28.97 X

Х2751

7602

Примечания.

1. Рабочее давление в камерах атмосферное, а в пневмоцилиндрах всех сме-

сителей (кроме Лн-6300) оно составляет 0,4—0,6 МПа.

2. Максимальная рабочая температура 30°С.

Смесители пластмасс

Смесители предназначены для приготовления наполненных пласт-

масс.

Смеситель представляет собой закрытую камеру, внутри которой

вращаются навстречу друг другу два ротора овального сечения. На по-

верхность внутренней полости камеры и гребни роторов нанесено по-

крытие из твердого сплава. Разборная камера состоит из двух корпусов,

двух боковин, нижнего и верхнего затворов. Верхний затвор перемеща-

ется с помощью пневматического цилиндра, укрепленного в загрузочном

бункере, который образован двумя стойками и двумя дверцами — зад-

ней стационарной и передней откидной. Скользящий нижний затвор пе-

ремещается по горизонтальным направляющим также с помощью пнев-

матического цилиндра. Для нагревания или охлаждения корпус смеси-

теля и дверца нижнего затвора снабжены рубашкой, а роторы выполне-

ны полыми.

Смеситель оборудован автоматической системой регулирования.

Привод вращения роторов осуществляется от электродвигателя через

блок-редуктор и эластичные муфты. Смазка и охлаждение подшипников

производятся принудительно с помощью жидкой смазки.

Изготовитель СП-45 — Киевское ПО «Большевик», ТА-110 —фир-

ма «Интерпластика» (Италия), А-5265 — фирма «Ниппон Ролл» (Япо-

ния).

Техническая характеристика смесителей пластмасс

Вместимость смеси-

тельной камеры, л

полная

рабочая

Размеры ротора, мм

диаметр

длина рабочей части

Частота вращения ро-

тора, мин

-1

левого

правого

Фрикция роторов

Рабочая температура,

СП-45

70

45

365

607

33,91

29,67

1 : 1,143

130—220

ТА-110

330

163

200

600

60/40

51/34

1 : 1,176

160—170

А-5265-2/5-А

144

480

707

37,5

32,16

1 : 1,166

150

53

Максимальное удель-

ное давление на

смесь, МПа

Продолжительность

цикла смешения, мин

Давление *, МПа

пара

охлаждающей воды

Мощность главного

электродвигателя, кВт

Габарит, мм

Масса, кг

0,165

-20

1,1

0,4

125

5420 X

Х2020Х

Х3980

17 475

1Д

0,4

600

7300 X

Х4000Х

Х4952

30 000

0,25

3-7

0,6

0,3

300

9500 X

Х1690Х

Х5190

40 590

* Давление сжатого воздуха 0,6 МПа.

Смесители вертикально-роторные

Смесители предназначены для приготовления ПВХ-паст и других

пастообразных материалов.

Смеситель (рис. 13) представляет собой цилиндрический вертикаль-

ный сосуд с рубашкой для обогрева горячей водой, установленный на

полую тумбу, которая в свою очередь опирается на фундаментную пли-

ту. В сосуде на вертикальном валу размещен ротор, состоящий из двух

спиральных лопастей, цилиндрической или конической чаши и двухло-

пастной мешалки. На траверсе, укрепленной в верхней части сосуда соос-

но с ротором, установлена в подшипниках рамка, на одной стороне

которой находится скребок для очистки стенок сосуда, на другой —

лопасть привода движения скребка. На валу рамки укреплен шкив ко-

лодочного тормоза, регулирующий скорость движения скребка. Привод

вращения ротора осуществляется от электродвигателя через цилиндри-

ческий редуктор и пару конических шестерен. Загрузку компонентов

смеси производят через люк,, расположенный в верхней части смесите-

ля, а выгрузку смеси — через нижний люк с затвором.

10 11 12 /4 15 1Ь

Рис. 13. Вертикально-ро-

торный смеситель:

I — электродвигатель; 2 —

редуктор; 3 — смесительный

сосуд; 4 — спиральная ло-

пасть; 5 — лопасть привода

вращения рамки со скребка-

•20 Ли; 6 — скребок; 7 — рубаш-

ка обогрева; 8 — рамка; 9 —

траверса; 10 — вал рамки;

II — подшипник; 12 — тор-

мозной шкив; 13 — тормоз-

ная колодка; 14 — винт при-

жима тормоза; 15— гайка;

16 — маховик; 17 — скребок;

18 — лопасть мешалки; 19 —

цилиндрическая или кониче-

ская чаша; 20 — вал спи-

2ч ральной лопасти; 21 — уплот-

нение; 22 — люк выгрузки;

.23 — тумба; 24 ~ основание

54

Спиральные лопасти, двигаясь по дну сосуда, перемешивают смесь,

захватывают и продавливают ее через окна конической чаши, враща-

ющейся вместе с лопастями. Далее смесь переливается через борта ча-

ши в сосуд. Под действием вращающейся смеси вращается и рамка с

лопастью и скребком, который очищает стенки сосуда. Частота вращения

рамки регулируется тормозом. Перемешивание в смесителях данного

типа медленное, малоинтенсивное.

Изготовитель смесителей ВР-250 и П-500 — Калининский комбинат

искусственных кож, ЦВ-630 — Димитровградский завод химического ма-

шиностроения.

Техническая характеристика вертикально-роторных

смесителей

ВР-250

П-500

ЦВ-630

Вместимость сосуда, л

10/7 600

1000

Объем компонентов, л

300

450

630

Частота вращения ро- 250

44 164; 90; (

тора, мин

-1

90/45

17

Мощность электро-

*

13

17

двигателя, кВт

Габарит, мм

1640Х

1295Х

1852Х Габарит, мм

Х1405Х

X1935X X1392X

X1500

X1950

Х.2220

Масса, кг

1350

2515

2645

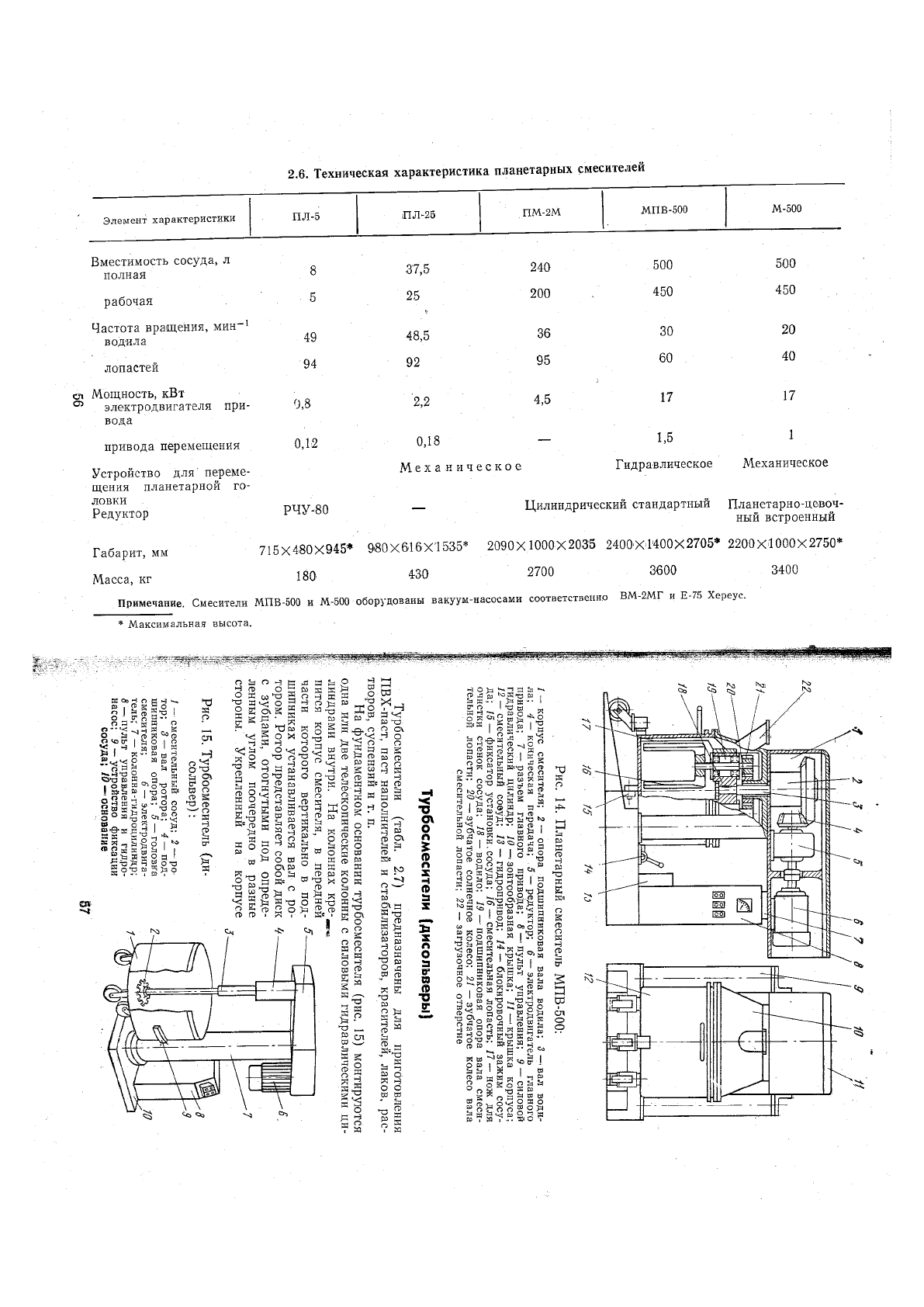

Смесители планетарные

Смесители (табл. 2.6) предназначены для приготовления паст из

эмульсионного ПВХ и вакуумирования пасг.

На коробчатом (сварном или литом) основании смесителя (рис. 14)

устанавливаются одна или две полых стойки. В них телескопически кре-

пятся соответственно один или два штока, на которых смонтирован кор-

пус смесителя. В передней части корпуса находится планетарная голов-

ка с редуктором, в задней части — электродвигатель привода. Пла-

нетарная головка состоит из неподвижного солнечного зубчатого коле-

са, водила, укрепленного в подшипниках корпуса головки, и планетар-

ных колес, смонтированных в подшипниках водила и находящихся в

зацеплении с солнечным колесом. На валах планетарных колес располо-

жены смесительные лопасти. Они совершают одновременно два движе-

ния: вращение вокруг своей оси и вместе с водилом — вокруг оси пла-

нетарной головки. К водилу, кроме этого, крепится нож для очистки

стенок сосуда, а к корпусу головки — зонтообразная крышка. Смеси-

тельный сосуд обычно выполняется передвижным на колесах.

Подъем и опускание планетарной головки осуществляется с помо-

щью механического или гидравлического устройства. Механическое

устройство состоит из электродвигателя, редуктора и подъемного винта

с гайкой, гидравлическое — из одного или двух силовых цилиндров, раз-

мещенных в стойках смесителя. В этом случае смеситель комплектует-

ся гидравлическим агрегатом. Существуют смесители со стационарным

корпусом и перемещаемым по высоте смесительным сосудом. Для ва-

куумирования смесей смеситель может комплектоваться вакуум-насо-

сом.

Изготовитель смесителей ПМ-2М и МПВ-500 — Калининский комби-

нат искусственных кож, ПЛ-5 и ПЛ-25 — Димитровградский завод хи-

мического машиностроения, М-500 — фирма «Драйсверк» (ФРГ).

55

2.6. Техническая характеристика планетарных смесителей

Элемент характеристики

ГТЛ-5

ПЛ-25

ПМ-2М

МПВ-500

М-500

Вместимость сосуда, л

полная

рабочая

Частота вращения, мин

-1

водила

лопастей

49

94

37,5

25

48,5

92

240

200

36

95

500

450

30

60

500

450

20

40

сп Мощность, кВт

05

электродвигателя при-

вода

привода перемещения

Устройство для переме-

щения планетарной го-

ловки

Редуктор

0,8

0,12

2,2

0,18

Механическое

4,5

17

1,5

17

Гидравлическое Механическое

РЧУ-80 Цилиндрический стандартный Планетарно-цевоч-

ный встроенный

Габарит, мм 715X480X945* 980X616X1535* 2090X1000X2035 2400X4400X2705* 2200X1000X2750*

Масса, кг 180 430 2700 3600 3400

Примечание. Смесители МПВ-500 и М-500 оборудованы вакуум-насосами соответственно ВМ-2МГ и Е-75 Хереус.

* Максимальная высота.

(И Л ш

К

та

Р

ь

^ г;

. ь 5..

ь „

г о

"О

о\

О

О

№

о

X

Н1

№

3

За

X

п

О

а

0

я

я

№

"О

г

- ~

та

р

I

Й

а

"

. |

®

§» I и

~ о К ^ а ^ х

|88|йI58

о О

0>

» н

5 ьоо^,

К См^

" о " о Д

!• я-

й

та 2а ^

и

<5

|

ш

Я I

§ | К 2 о

•з

ы

.

о

о- СО

о .

&4 '

-

I

о ° и 2 I

я

Я>

о О

о. -

1

Я

<< К

о '

"Я «ЙЙяЯ

к

й ё 5

1

- •

Н5

.. . о У

М

8

со

§ § § 5 "

2

?.

§ §

|

Ё

й

я а

—

г

а

V

-

л ^

851**8'

И Я

Я

5

»

Еа

1

»

^«Й

а

О

м

я

Я

^ 1В

м

^

Iаё

13

К

ы

к

и И--5 я

•о

Я

Е

»

ООО

я

I У- О

о ^

1

2

В

я

Я I •Й'Й

а

Ш сз

й м

о> ж

о •

ю

Р

1а

с

о-йоЗ

1

®

и а

•

В ы

а ь

1

я I в

о

(1)

и

Я К

!

1®

та 3 »„

2 ^ о я « я м

ягЯлояо

ео о»о»

§ я а I

5

» §« о ?