Дорошев Ю.С., Нестругин С.В. Повышение технологической надежности карьерных экскаваторов

Подождите немного. Документ загружается.

81

178 356 534 712 ------ 8366 ------ 16554 16732

341

682

1023

-

--

-

--

2387

2728

------

1

6368

1

6

7

0

9

213

426

639

852

------

213

0

-

-----

426

0

---

---

852

0

----

--

1

704

0

1

94

3

88

5

82

7

76

------

834

2

------

164

9

0

1

66

84

40

6

8

1

2

------

20

3

0

2

4

36

------

3

6

54

4060

------

81

2

0

------

16

2

4

0

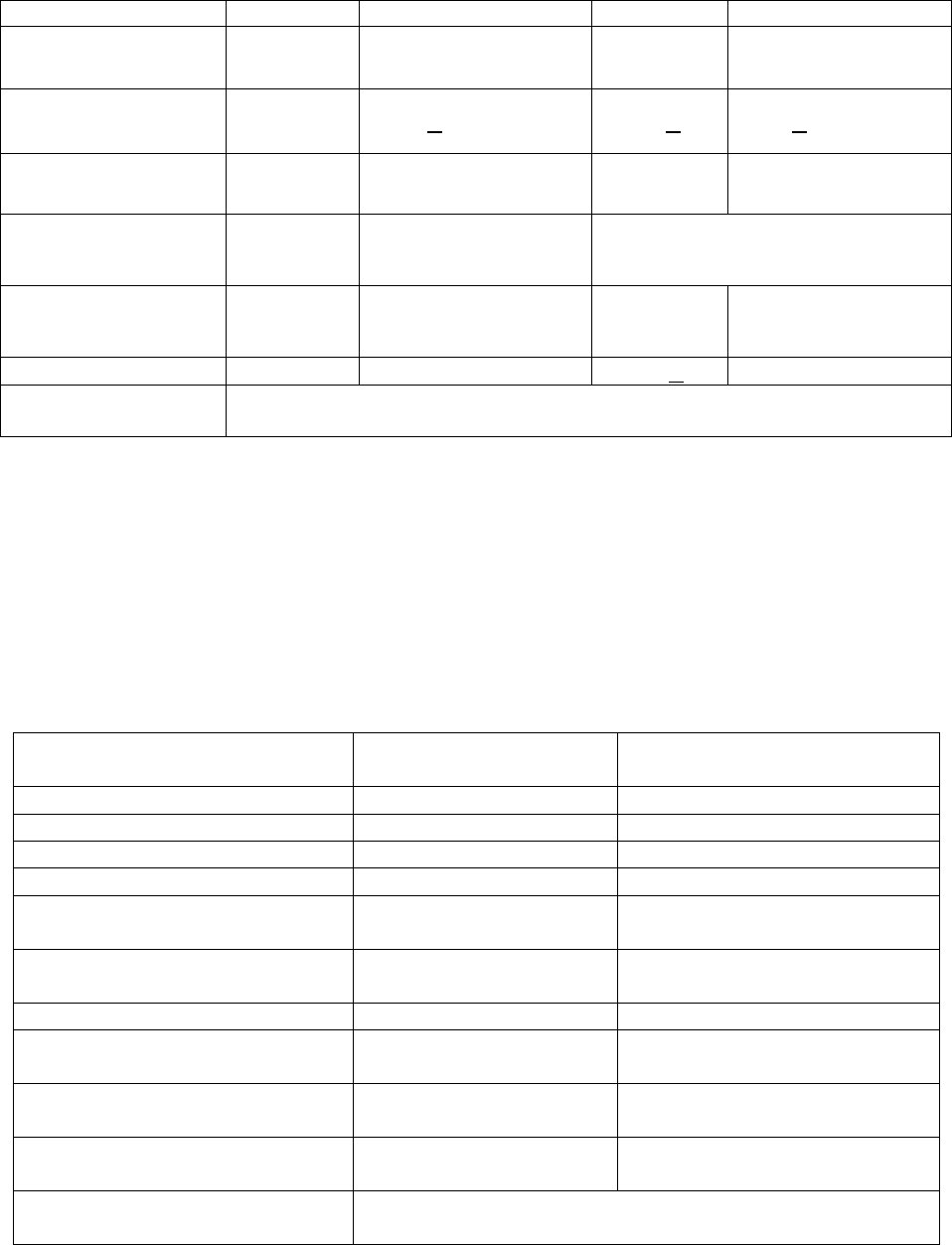

Окончание табл. 3.7

1 2 3 4

49 1

92Т1+1Т2+К

50 2

42Т1+6Т2+К

51 3

40Т1+32Т2+4Т3+2Т4+1Т5+К

52 4

84Т1+1Т2+К

53

ЭР-1250

5

32Т1+4Т2+2Т3+1Т4+К

ВЫВОДЫ

1. Предложена методика определения оптимальной структуры ремонтно-

го цикла на основании комбинаторного анализа.

2. Произведен расчет теоретической производительности экскаваторов,

составлены таблицы нормативных сроков проведения текущих, средних и ка-

питальных ремонтов.

3. Аппроксимированы табличные значения нормативной трудоемкости

ремонтов в зависимости от наработки функциональными зависимостями сте-

пенного вида по методу наименьших квадратов (для определения

трудоемкости

ремонтов с периодичностью, отличной от нормативной).

4. С помощью метода комбинаторного анализа рассчитаны возможные

структуры ремонтного цикла с учетом фактического технического состояния

каждого экскаватора, определены оптимальные структуры с наименьшей тру-

доемкостью, составлены графики ремонтных структур всего экскаваторного

парка Лучегорского разреза.

82

Г л а в а 4

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПАРАМЕТРЫ

РАЦИОНАЛЬНОЙ ОРГАНИЗАЦИОННО-

ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ ГОРНОГО ОБОРУДОВАНИЯ

4.1. Диагностика – основа обслуживания машин

по их фактическому техническому состоянию

Одной из наиболее важных и актуальных проблем современности являет-

ся повышение качества и надежности механизмов, машин и оборудования в

любой отрасли промышленности. Это вызвано постоянным ростом энерговоо-

руженности современных предприятий, заводов, комбинатов, тепловых и атом-

ных станций, морского, воздушного, железнодорожного и других видов транс-

порта и т.д., оснащением их

сложной техникой, внедрением автоматизирован-

ных систем обслуживания и управления.

В горнодобывающей промышленности эта проблема обусловлена прак-

тически полным расходованием основных фондов.

Известны традиционные пути увеличения надежности и ресурса: оптими-

зация систем, совершенствование конструкции и технологии изготовления от-

дельных элементов, резервирование механизмов, машин и оборудования, уве-

личение коэффициента запаса (работа не на

полную мощность, не на номи-

нальном режиме и т.п.) [4]. Эти пути наиболее эффективны для систем ограни-

ченной мощности: информационных систем, систем автоматического управле-

ния и связи и т.п. Перспективы указанных направлений связаны, в первую оче-

редь, с высокими темпами развития элементной базы подобных систем, ее ми-

ниатюризацией и

высокой степенью интеграции.

Однако во многих областях промышленности конструкция и технология

изготовления отдельных узлов механизмов, машин, оборудования претерпели в

течение последних десятилетий незначительные изменения, которые не приве-

ли к существенному повышению их надежности и ресурса. В то же время высо-

кая степень резервации механизмов и введение коэффициентов запаса часто не-

возможны

из-за ограничений по массе и габаритам, поэтому потребовались но-

вые пути решения проблемы повышения надежности и ресурса.

Состояние основных фондов в горнодобывающих отраслях России может

быть оценено в первом приближении сроком эксплуатации экскаваторов. Ана-

лиз всех типов карьерных, шагающих и роторных экскаваторов, задействован-

ных в производстве, показывает, что средневзвешенный

возраст среднестати-

стического экскаватора составляет 17 лет [143]. Нормативный срок службы

экскаваторов составляет 15–18 лет. Обоснование нормативного срока службы

производится из расчета расходования различных видов энергии, заложенных в

конструктивных элементах, на производство полезной работы. Отсюда возни-

83

кают такие выражения как «усталость металла», «старение изоляции», «выра-

ботка ресурса» и т.п. Физическим показателем наработки деталей и механизмов

оборудования до предельного состояния является энергия, затраченная на их

разрушение. В зависимости от физико-механических свойств и условий работы

деталей экскаваторов этот показатель может быть выражением календарного и

машинного времени, величиной

тока, работой, объемом переработанной горной

массы. Та же статистика аварийности экскаваторов свидетельствует об учаще-

нии выхода из строя базовых узлов экскаваторов, которые, казалось бы, не

должны ломаться – опорных баз, поворотных платформ, стрел, рукоятей, а так-

же случаев выхода из строя циклично нагруженных узлов, валов электродвига-

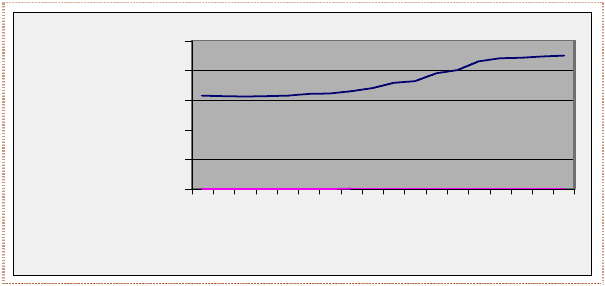

телей, валов приводов. Среднегодовая продолжительность

ремонтов, начиная с

девятого года эксплуатации, возрастает в полтора раза, а стоимость ремонтов

достигает к концу амортизационного периода суммы, превышающей стоимость

самого экскаватора в 10 раз (рис. 4.1).

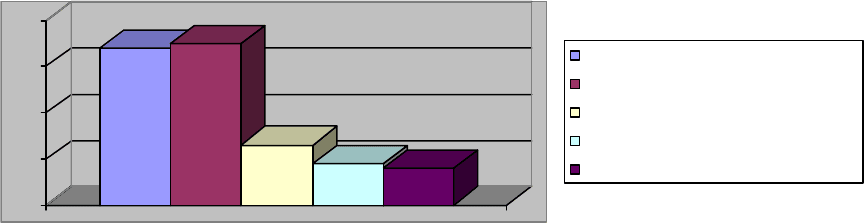

На фоне повышенной аварийности экскаваторов наибольшую долю со-

ставляют отказы вращающегося оборудования, в частности, подшипников ка-

чения электрических машин (рис. 4.2). Но именно вращающееся оборудование

позволяет

получить огромный объем диагностической информации, содержа-

щейся в колебательных силах и вибрации, с помощью современных методов

неразрушающего контроля.

0

500

1000

1500

2000

2500

1 3 5 7 9 11 13 15 17

Срок службы, лет

Среднегодовая

продолжительность

ремонта, ч

Рис. 4.1. Среднегодовая продолжительность ремонта

экскаваторов в зависимости от срока службы

Безусловно, особого внимания заслуживают проблемы дисбаланса и рас-

центровки валопроводов, которые могут быть решены с помощью лазерных

центровщиков и организации балансировки в собственных опорных, и решены

эти проблемы могут быть полностью самим предприятием. Что же касается

подшипниковых узлов, то здесь проблема сложнее – она зависит и от качества

поставляемого оборудования и от

качества его эксплуатации.

Очевидно, что увеличение эффективности, надежности и ресурса, а также

обеспечение безопасной эксплуатации машин и механизмов тесно связано с не-

обходимостью оценки их технического состояния. Это и определило формиро-

вание нового научного направления – технической диагностики, которое полу-

чило особо широкое развитие в последнее десятилетие.

84

0

10

20

30

40

Дисбаланс

Расцентровка валопроводов

Дефекты подшипниковых узлов

Дефекты зубчатых передач

Электромагнитные дефекты

Рис. 4.2. Количество характерных дефектов

на единицу оборудования, %

Современные технологии контроля и диагностики состояния оборудова-

ния, использующие вибрационную диагностическую информацию, можно раз-

делить на три основные группы [11]:

технологии комплексного контроля и управления оборудованием;

технологии вибрационной наладки, т.е. поддержания вибрации оборудо-

вания в пределах, определенных стандартами и/или техническими условиями;

технологии превентивной диагностики, т.е. глубокой диагностики, обес-

печивающей

долгосрочный прогноз состояния оборудования.

Технологии комплексного контроля и управления вращающегося оборудо-

вания развиваются по пути совершенствования вибрационных систем аварий-

ного отключения и сигнализации, в которых в качестве информационного па-

раметра используются величины низкочастотной вибрации в полосе частот от

2(10) Гц до 1000(2000) Гц и скорость ее нарастания.

Технологии вибрационной наладки используются для

обеспечения безо-

пасных уровней вибрации высокооборотных машин и включают в себя ряд сер-

висных работ, таких как центровка, балансировка, изменение колебательных

свойств (отстройка от резонансов) машины, устранение дефектов в узлах ма-

шины или фундаментных конструкциях. В частности, балансировка машин в

собственных опорах, в отличие от балансировки на специальных балансиро-

вочных

станках, позволяет устранить технологические дисбалансы и значи-

тельно ускорить и облегчить эту трудоемкую и сложную процедуру. Техноло-

гии вибрационной наладки существенным образом зависят от типов машин и

особенностей в разных областях промышленности.

Технологии превентивной диагностики машин являются наиболее слож-

ными из диагностических технологий. Основными задачами превентивной ди-

агностики является обнаружение в

машине всех потенциально опасных дефек-

тов на ранней стадии развития, наблюдение за их развитием и на этой основе

долгосрочный прогноз состояния машины. Определение вида каждого из обна-

руженных дефектов позволяет резко повысить достоверность прогноза, т.к. ка-

ждый вид дефекта имеет свою скорость развития. Окупаемость лучших систем

превентивной диагностики вращающегося

оборудования обычно не превышает

3-6 месяцев после обучения специалиста-диагноста и подготовки контролируе-

мого оборудования для проведения диагностических измерений. Превентивная

85

вибрационная диагностика реализует, прежде всего, диагностику узлов обору-

дования по высокочастотной вибрации (5-25 кГц), т.к. зарождающиеся дефекты

не являются источником значительной колебательной энергии, достаточной для

заметного изменения вибрации всей машины на низких и средних частотах. Но

поскольку решение о выводе оборудования в ремонт следует принимать при

появлении развитых дефектов, а их

количественная оценка более достоверно

оценивается по низкочастотной (реже среднечастотной) вибрации, то превен-

тивная диагностика стала использовать вибрацию машины во всем диапазоне

частот.

В существующих системах управления, регулирования, контроля и диаг-

ностики эксплуатируемого оборудования основной особенностью является то,

что операции контроля и защиты автоматизированы, а решение задач диагно-

стики до недавнего

времени возлагалось на оператора или ремонтную бригаду.

В этом случае решение задач диагностики усложнялось по следующим причи-

нам: большой объем обрабатываемой информации, необходимость логического

анализа сложных взаимосвязанных процессов, быстротечность рабочих процес-

сов, опасность запоздалой или ошибочной оценки технического состояния.

Создание автоматизированных средств диагностики вывело техническую

диагностику на еще более высокую ступень

. В настоящее время успехи разви-

тия таких областей науки как теории распознавания и контролеспособности,

которые являются составной частью технической диагностики, создали предпо-

сылки для того, чтобы создание и совершенствование методов и средств техни-

ческой диагностики, в особенности автоматизированных, стали наиболее эф-

фективным путем увеличения надежности и ресурса машин и оборудования.

Использование методов и средств технической диагностики позволяет

значительно уменьшить трудоемкость и время ремонта и таким образом сни-

зить эксплуатационные расходы. Следует отметить, что эксплуатационные рас-

ходы превышают расходы на изготовление самого экскаватора в несколько раз,

например, для самолетов – в 5 раз, для автотранспорта – в 7 раз, для станков –

в 8 раз и более [11]. Если

учесть, что за время эксплуатации механизм подвер-

гается нескольким десяткам профилактических осмотров с частичной разбор-

кой (до 10 вынужденных и плановых средних ремонтов и до 3 капитальных ре-

монтов), можно оценить, какой экономический эффект будет получен за счет

внедрения средств технической диагностики.

По данным международной конфедерации по измерительной технике и

приборостроению IМЕСО,

только за счет внедрения средств диагностики, на-

пример, для энергетических установок сокращаются трудоемкость и время ре-

монта более чем на 40 %, уменьшается расход топлива на 4 % и увеличивается

коэффициент технического использования оборудования на 12 %.

Значительный экономический эффект достигается при переходе с обслу-

живания и ремонта по регламенту на ремонт и обслуживание по фактическому

состоянию

. Так, обслуживание роторных машин одного из химических комби-

натов по техническому состоянию позволило снизить общее число проводимых

техобслуживаний и ремонтов с 274 до 14. На нефтеперерабатывающем комби-

86

нате затраты на проведение технического обслуживания электродвигателей

снизились на 75 %. На бумажной фабрике экономия в течение первого года со-

ставила не менее $250000, что в десять раз перекрыло расходы предприятия на

закупку аппаратуры для мониторинга механических колебаний. На атомной

электростанции в течение одного года была достигнута экономия в 3 млн дол-

ларов США за

счет снижения затрат на проведение технического обслуживания

и дополнительное увеличение доходов в размере 19 млн долларов США за счет

сокращения простоев [11]. Эти данные получены фирмой "Брюль и Къер" при

внедрении систем мониторинга состояния машинного оборудования. Следует

отметить, что самые современные средства технической диагностики, особенно

автоматизированные, представляют собой новое поколение еще более

эффек-

тивных систем, не требующих специальной подготовки обслуживающего пер-

сонала, что позволяет получить гораздо больший экономический эффект.

Переход на прогрессивные технологии технического обслуживания свя-

зан с решением целого комплекса проблем – технических, организационных,

социальных, созданием автоматизированных систем управления техническим

обслуживанием. Решение всего комплекса вопросов является научной пробле-

мой, имеющей важное народнохозяйственное значение

, внедрение которой мо-

жет внести значительный вклад в ускорение научно-технического прогресса.

Опыт предприятий промышленно развитых стран показывает, что прием-

лемый уровень начальных капитальных вложений для типичного промышлен-

ного предприятия в средства обеспечения технического обслуживания по фак-

тическому состоянию должен составлять не более 1 % стоимости оборудова-

ния, предназначенного к мониторингу, а

в средства обеспечения ремонта – не

более 2 %. В этом случае отношение затраты/прибыль при хорошей организа-

ции 1:5, т.е. рентабельность составляет 500 %.

С внедрением программы обеспечения ремонта (по данным Министерст-

ва энергетики США) с применением ОФС затраты на проведение ППР снижа-

ются от 10 до 30 %, а межремонтный интервал оборудования увеличивается не

менее чем на

50 %.

4.2. Параметры технического состояния

машинного оборудования

Техническое состояние – это совокупность свойств объекта, определяю-

щих возможность его функционирования и подверженных изменению в про-

цессе производства, эксплуатации и ремонта. Диагностический параметр (ДП) –

параметр (признак) объекта диагностирования, используемый в установленном

порядке для определения технического состояния объекта. Для каждого типа

технической системы можно указать множество параметров, характеризующих

техническое состояние системы.

Большинство ДП по своему назначению могут

иметь двойственную природу, являясь одновременно диагностическими и тех-

ническими (или параметрами функционального использования). Именно эти

87

параметры чаще всего поддаются непосредственному измерению. В случае ес-

ли значения диагностических параметров не поддаются непосредственному из-

мерению, то эти значения могут быть найдены путем обработки других пара-

метров, связанных с искомыми функциональными зависимостями.

Всю совокупность параметров технического состояния можно разделить

на различные классы, в рамках которых объединяются параметры, связанные

общностью

физических процессов: электрические, механические, акустические,

оптические, химические и др.

Особенностью любой технической системы как объекта диагностирова-

ния является тесная взаимосвязь электрических, электромеханических и меха-

нических устройств и элементов, отличающихся функциональным назначением

и принципом действия. При описании их технического состояния логично при-

менять те математические аппараты, которые бы наилучшим образом соответ-

ствовали поиску дефекта в данном устройстве (дифференциальные и логиче-

ские уравнения, функциональные и структурные схемы, ориентированные гра-

фы и т.п.).

Выбор совокупности ДП для реализации диагностирования представляет

многоальтернативную задачу, определяется многими факторами, основными из

которых являются целевая функция объекта диагностирования, стратегия его

технического обслуживания, задаваемый набор средств технического диагно-

стирования

, время диагностирования; стоимость средств диагностирования и

самого процесса [31].

Состояние сложного объекта диагностирования обычно оценивают мно-

жеством m функциональных параметров s

i

, уход которых от нормативных зна-

чений со временем наработки приводит к отказу. На основе изучения статисти-

ки отказов составляют перечень слабых узлов, лимитирующих ресурс машины,

и перечень подлежащих диагностированию дефектов, обусловленных выходом

того или иного функционального параметра (например, зазора в подшипнике,

степени износа поршневых колец, значения дисбаланса ротора и др.)

за допус-

тимые пределы.

Совокупность технических параметров объекта диагностирования, харак-

теризующих возможное отклонение функционирования объекта от нормально-

го, определяет его состояние в момент времени t. Результат оценки текущего

состояния объекта

=

t

S {

t

m

t

ss ,...,

1

} в момент наблюдения t принято называть ди-

агнозом; результат оценки состояния в момент времени 0 < t < t

i

называют ге-

незом, а в моменты времени 0 > t > t

i

– прогнозом.

Рассматривая функционирующий механизм как некий преобразователь

А вектора параметров его технического состояния – функциональных парамет-

ров – S = {s

i

}, где i = 1, …, m, в векторе параметров виброакустического сигнала –

диагностических признаков U = {u

j

}, где j = 1,…, n, в виде

U = AS, (4.1)

88

можно сформулировать задачу виброакустической диагностики машин и меха-

низмов как получение зависимости, обратной формуле (4.1), т.е. в виде

S = A

-1

U, (4.2)

где A

-1

– оператор, обратный А.

Появление дефекта, приводящего со временем наработки к потере рабо-

тоспособности объекта диагностирования, удобно характеризовать движением

вектора функциональных параметров S

t

k

и вектором R

t

k

отклонений функцио-

нальных параметров от нормы S

0

k

. Второй способ является предпочтительным:

R

t

k

= S

t

k

- S

0

k

= {r

k1

, r

k2

, …, r

km

}. (4.3)

Всякое отклонение от нормы параметров функционирования и структуры

механизма приводит к изменению характера взаимодействия его элементов, а

следовательно, и к изменению сопровождающих это взаимодействие характе-

ристик виброакустических процессов:

=

t

k

U

{

t

kn

t

k

t

k

uuu ,...,,

21

}. (4.4)

В простейшем случае стохастическая зависимость между параметрами

технического состояния и диагностическими признаками может быть функцио-

нальной:

s

j

= F

j

(u

1

, u

2

, …, u

n

), j = 1, 2, …, m. (4.5)

Эту систему функций можно рассматривать как отображение пространст-

ва диагностических признаков с координатами u

1

, u

2

, …, u

n

в пространство тех-

нических состояний с координатами s

1

, s

2

, …, s

m

. Решение данной системы

уравнений чрезвычайно затруднено, особенно при нелинейных стохастических

зависимостях структурных и диагностических параметров. Чтобы упростить

задачу прибегают к поиску условий разделения агрегата на узлы и детали (не-

зависимые элементарные блоки), для каждого из которых составляются свои

уравнения вида (4.5). В этом случае иногда удается каждому параметру состоя-

ния поставить

в соответствие один диагностический признак s

i

= F

i

(u

i

), что оз-

начает значительное упрощение системы, однако трудно реализуемое на прак-

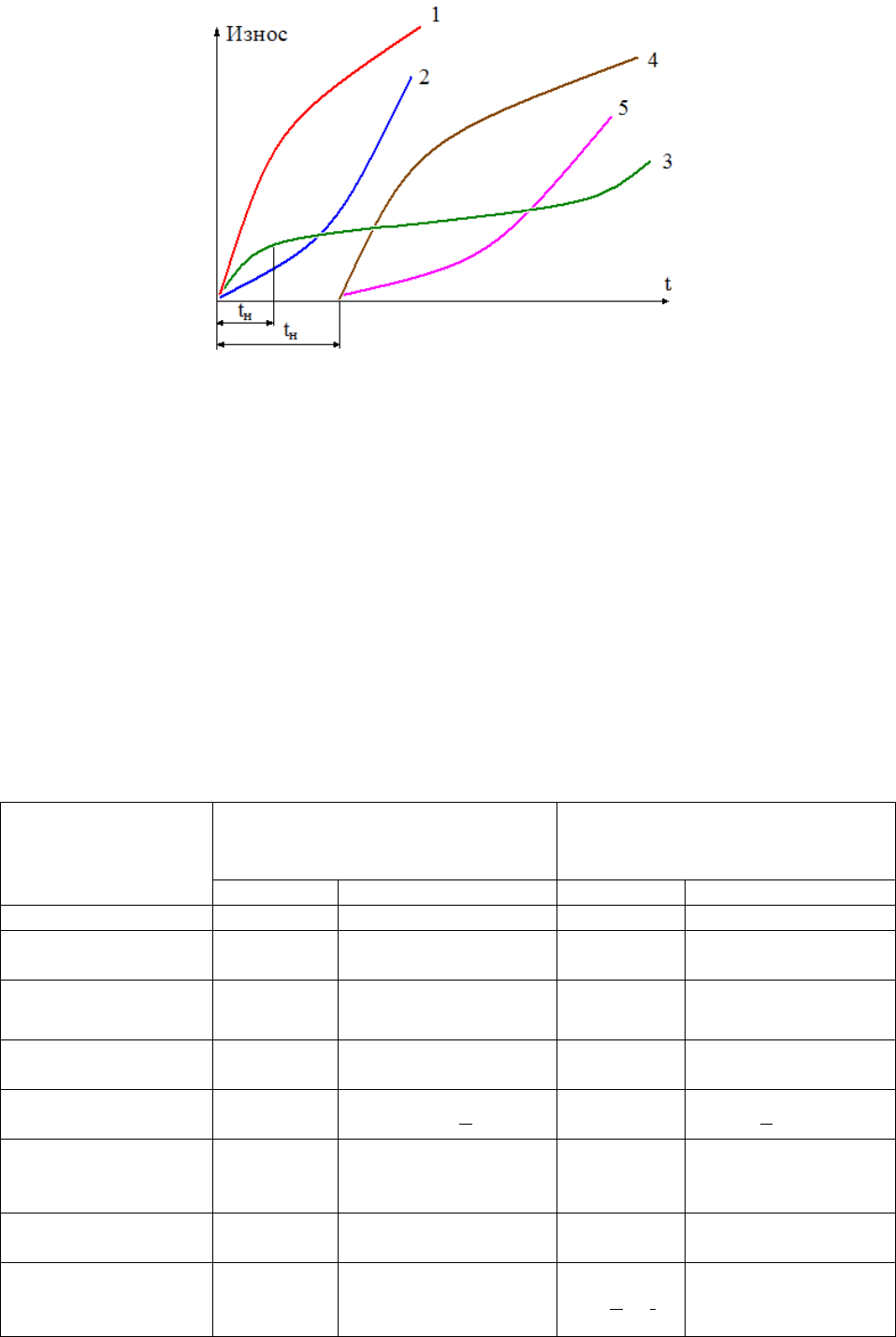

тике. Например, такой параметр состояния как износ может развиваться по раз-

ным законам (рис. 4.3) [136]. Следствием естественного износа является посте-

пенный отказ, при этом износ может быть прогрессирующим, ускоряющимся

(рис. 4.3, 2, 5) – в случае жесткого сопряжения элементов – либо замедляющим-

ся (рис. 4.3, 1, 4) –

в случае упругих сопряжений.

Технологии виброакустичекой диагностики позволяют с высокой степе-

нью достоверности придавать определенному функциональному параметру или

отклонению от него (дефекту) характерные диагностические признаки.

89

Рис. 4.3. Схема характерных процессов изнашивания узлов механизма

в зависимости от времени наработки t:

1 – износ упругого сопряжения; 2 – износ жесткого сопряжения;

3 – классическая кривая Лоренца; 4 – усталостный, или кавитационный износ;

5 – коррозийный износ; t

н

– инкубационный период

В частности, совокупность виброакустических признаков, определяющих

техническое состояние элементов вращающегося оборудования – подшипников –

представлена в табл. 4.1, асинхронных двигателей – в табл. 4.2., электрических

машин постоянного тока – в табл. 4.3 [11,135].

Таблица 4.1

Диагностические признаки подшипников качения

Диагностические признаки

в спектре вибрации

Диагностические признаки

в спектре огибающей высокочас-

тотной вибрации

Вид дефекта

(функциональный

параметр)

Основные Дополнительные Основные Дополнительные

1 2 3 4 5

1. Бой вала

(муфты)

kf

ВР

Нет роста ВЧ

kf

ВР

, k< 10

Нет роста ВЧ

2. Неоднородный

радиальный натяг

2f

ВР

2kf

ВР

, нет роста ВЧ

2f

ВР

2kf

ВР

, нет роста ВЧ

3. Перекос наруж-

ного кольца

2f

Н

2kf

Н

, нет роста ВЧ

2f

Н

2

kf

Н

, нет роста

ВЧ

4. Износ наружного

кольца

f

Н

kf

Н

, k<3

f

Н

kf

Н

, k <3, рост ВЧ

5. Раковины (тре-

щины) на наруж-

ном кольце

kf

Н

, k>3 Рост ВЧ

kf

Н

, k>3 Рост ВЧ

6. Износ внутрен-

него кольца

kf

ВР

f

В

, рост ВЧ

kf

ВР

f

В

, рост ВЧ

7. Раковины (тре-

щины) на внутрен-

нем кольце

kf

В

kf

ВР

, рост ВЧ

k

1

f

В

+

k

2

f

ВР

kf

ВР

,

рост ВЧ

90

Окончание табл. 4.1

П р и м е ч а н и е. f

ВР

– частота вращения вала; f

в

– частота перекатывания тел

качения по внутреннему кольцу; f

н

– частота перекатывания тел качения по наружно-

му кольцу; f

тк

– частота вращения тел качения; f

с

– частота вращения сепаратора;

ВЧ – высокочастотная область спектра вибрации; УНЧ – низкочастотная область спек-

тра вибрации (<0,5f

ВР

); k = 1,2,3,4,..

Таблица 4.2

Диагностические признаки асинхронных двигателей

Вид дефекта

(функциональный параметр)

Частоты составляющих

вибрации

Примечание

1 2 3

1. Неуравновешенность ротора f

ВР

, нет роста kf

ВР

,

k>1

-

2. Бой вала (муфты)

kf

ВР

,

k>1

Радиальное направление

3. Дефект узлов крепления УНЧ (f<0,5 f

ВР

) Есть другие дефекты

4. Статический эксцентриси-

тет зазора

2f

u

, kf

z

± 2k

1

f

u

Радиальное направление для

2 f

u

5. Динамический эксцентриси-

тет зазора

kf

z

± k

1

f

ВР

-

6. Дефекты обмоток ротора

kf

ВР

± 2k

1

sf

u

-

7. Дефекты обмоток статора

2f

u

, kf

z

± 2k

1

f

u

Тангенциальное направление

для 2f

u

8. Несимметрия напряжения

питания

2f

u

,нет роста kf

z

± 2k

1

f

u

Тангенциальное направление

для 2f

u

9. Нелинейные искажения на-

пряжения питания

6kf

u

, k = 1, 2, 3… Тангенциальное направление

10. Неидентифицированный

дефект

Рост других гармонических составляющих

П р и м е ч а н и е. f

ВР

– частота вращения ротора; f

u

– частота напряжения пита-

ния; f

z

– зубцовая частота; s – скольжение ротора; УНЧ – составляющие вибрации на

частотах менее 0,5 f

ВР

; k = 1, 2, 3,…; k

1

= 1, 2, 3,..

1

2 3

4

5

8. Износ тел каче-

ния и сепаратора

f

с

, (f

ВР

-f

c

)

kf

с

, k(f

ВР

-f

c

), рост ВЧ

f

c

, k(f

ВР

-f

c

)

kf

с

, k(f

ВР

-f

c

), рост ВЧ

9. Раковины, сколы

на телах качения

2kf

ТК

k

1

f

ТК

+ k

2

f

с

, рост ВЧ

2k

1

f

ТК

+ k

2

f

c

k

1

f

ТК

+ k

2

f

с

, рост ВЧ

10. Неуравнове-

шенность ротора

f

ВР

Нет роста kf

ВР

,

нет роста ВЧ

Нет

kf

ВР

,

k

>1

Нет роста ВЧ

11. Дефекты узлов

крепления

Рост УНЧ

(<0,5f

ВР

)

Есть другие

дефекты

Не обнаруживаются

12. Дефекты смазки

Рост ВЧ - Рост ВЧ

Нет сильных

составляющих

13. Дефект муфт

kf

ВР

, k>7

Нет роста ВЧ

kf

ВР

, k > 10

Нет роста ВЧ

14. Неидентифици-

рованный дефект

Рост других гармонических составляющих