Дорошев Ю.С., Нестругин С.В. Повышение технологической надежности карьерных экскаваторов

Подождите немного. Документ загружается.

91

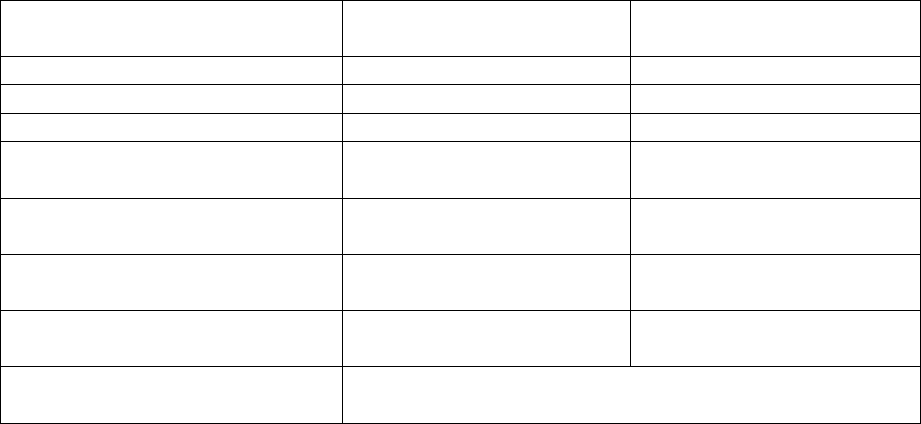

Таблица 4.3

Диагностические признаки машин постоянного тока

Вид дефекта

(функциональный параметр)

Частоты составляющих

вибрации

Примечание

1. Неуравновешенность якоря f

ВР

, нет роста kf

ВР

,

k>1

-

2. Бой вала (муфты)

kf

ВР

,

k>1

Радиальное направление

3. Дефект узлов крепления УНЧ (f<0,5 f

ВР

) Есть другие дефекты

4. Дефекты обмоток якоря kf

ВР

, kf

z

± 2k

1

f

ВР

Тангенциальное направ-

ление для 2f

ВР

5. Дефекты системы возбуж-

дения

kf

z

, нет kf

z

± k

1

f

ВР

-

6. Дефекты щеточно-

коллекторного узла

kf

К

-

7. Пульсации напряжения пи-

тания

kf

п

Тангенциальное направ-

ление

8. Неидентифицированный

дефект

Рост других гармонических составляющих

П р и м е ч а н и е. f

ВР

– частота вращения якоря; f

К

– коллекторная частота;

f

п

–частота пульсаций напряжения питания; УНЧ – составляющие вибрации на часто-

тах менее 0,5 f

ВР

; k = 1, 2, 3,…; k

1

= 1, 2, 3,..

4.3. Словарь терминов технической диагностики

Свойство системы сохранять во времени в установленных пределах зна-

чения всех параметров, характеризующих способность выполнять заданные

функции в заданном объеме при определенных условиях функционирования,

технического обслуживания, ремонта, хранения и транспортировки, в соответ-

ствии с ГОСТ 27.002-83, называется надежностью. Характерной чертой со-

временной теории надежности является высокая степень ее абстрактности, при

которой

отказы лишаются всяких индивидуальных отличий за исключением

моментов времени, в которые они произошли. Причем в качестве меры про-

должительности работы изделия могут выступать как единицы времени, так и

некоторые функции этих единиц. Общепринятыми показателями надежности в

соответствии с ГОСТ 27.002-83 являются вероятность P(t) безотказной работы,

вероятность отказа Q(t)=1 – P(t), интенсивность отказов, средняя

наработка на

отказ, частота отказов, или средний параметр потока отказов на интервале вре-

мени t

p

и ряд других.

Основные термины и определения технической диагностики регламенти-

рованы действующими стандартами, например, российским ГОСТ 20911-89

«Техническая диагностика. Основные термины и определения». Ниже приведе-

ны наиболее часто употребляемые термины и определения.

Техническое состояние – это совокупность свойств объекта, опреде-

ляющих возможность его функционирования и подверженных изменению в

процессе производства, эксплуатации

и ремонта.

92

Работоспособный объект – объект, который может выполнять возло-

женные на него функции.

Зарождающийся дефект – потенциально опасное изменение состояния

объекта в процессе его эксплуатации, при котором значение информативного

параметра (или параметров) не вышло за пределы допусков, задаваемых в тех-

нической документации.

Дефект – изменение состояния объекта в процессе его изготовления,

эксплуатации или ремонта, которое

потенциально может привести к уменьше-

нию степени его работоспособности.

Неисправность – изменение состояния объекта, приводящее к уменьше-

нию степени его работоспособности.

Отказ – изменение состояния объекта, исключающее возможность про-

должения его функционирования.

Параметры состояния – количественные характеристики свойств объ-

екта, определяющие его работоспособность, заданные в технической докумен-

тации на изготовление, эксплуатацию и ремонт.

Мониторинг – выполняемые без вмешательства в функционирование

объекта процессы измерения, анализа и прогнозирования контролируемых па-

раметров или характеристик объекта с отображением их во времени, сравнени-

ем с ретроспективными данными и с пороговыми значениями.

Защитный мониторинг – мониторинг, обеспечивающий в случае воз-

никновения аварийной ситуации прекращение функционирование объекта.

Прогнозирующий мониторинг – мониторинг с прогнозом изменения

контролируемых характеристик объекта на время, определяемое длительностью

прогноза.

Диагностика (диагностирование) – процесс определения состояния

объекта.

Тестовая диагностика – процесс определения состояния объекта по его

реакции на внешнее воздействие определенного типа.

Функциональная (рабочая) диагностика – процесс определения состоя-

ния объекта без нарушения режима его функционирования.

Диагностические показатели – значения параметров или характеристик

объекта, совокупность которых

определяет состояние объекта.

Диагностический признак – свойство объекта, качественно отражающее

его состояние, в том числе и появление различных видов дефектов.

Диагностический сигнал – контролируемая характеристика объекта, ис-

пользуемая для выявления диагностических признаков. (По диагностическому

сигналу могут классифицироваться виды мониторинга и диагностики, напри-

мер, тепловой или вибрационный мониторинг и диагностика).

Диагностический параметр – количественная

характеристика измеряе-

мого диагностического сигнала, входящая в совокупность показателей состоя-

ния объекта.

Диагностический симптом – разность между фактическим и эталонным

значениями диагностического параметра.

93

Диагностика в пространстве состояний – процесс определения со-

стояния объекта по результатам непосредственного измерения параметров со-

стояния.

Диагностика в пространстве признаков – процесс определения состоя-

ния объекта по результатам измерения диагностических параметров, опреде-

ляющих диагностические признаки, в том числе косвенно связанные с парамет-

рами состояния объекта.

Диагностическое правило – совокупность диагностических признаков и

параметров

, характеризующих появление в объекте определенного вида дефек-

тов или неисправностей и пороговых значений, разделяющих множества без-

дефектных объектов и объектов с разной величиной дефекта.

Диагностическая модель – совокупность диагностических правил по

всем потенциально опасным дефектам в объекте диагностики.

Алгоритм диагностики – совокупность предписаний по выполнению

определенных действий, необходимых для постановки диагноза в

соответствии

с конкретной диагностической моделью объекта.

Диагноз – заключение о состоянии технического объекта.

Прогноз – заключение о степени работоспособности объекта в течение

прогнозируемого периода, вероятности его отказа за этот период или об оста-

точном ресурсе объекта.

Технические средства мониторинга – средства, предназначенные для

измерения и анализа контролируемых характеристик объекта, а также для про-

гноза

их возможных изменений.

Программное обеспечение для мониторинга – программное обеспече-

ние для поддержки баз данных, выполняемых для мониторинга измерений

и/или для управления этими измерениями.

Технические средства диагностики – средства, предназначенные для

измерения диагностических параметров и постановки диагноза.

Система мониторинга и диагностики – совокупность объекта, техни-

ческих средств мониторинга и диагностики, а также (

при необходимости) опе-

ратора и эксперта, обеспечивающая постановку диагноза и прогноза состояния

объекта.

Автоматическая диагностика – процесс определения состояния объек-

та диагностики без участия оператора по данным измерений, выполненных

техническими средствами диагностики либо с помощью оператора, либо авто-

матически.

Программы автоматической диагностики – программное обеспечение,

позволяющее заменить эксперта персональным компьютером при решении ти

-

повых диагностических задач.

94

4.4. Система диагностирования

технического состояния оборудования

Организация практических мероприятий по диагностированию техниче-

ского состояния конкретных машин и механизмов требует построения соответ-

ствующей системы диагностирования. Создание системы диагностирования со-

пряжено с постановкой и решением целого комплекса задач [11, 72, 75, 77].

К их числу относятся задачи, связанные с исследованием кинематических и ди-

намических свойств объекта диагностирования, определением всего множества

дефектов, неисправностей,

поломок, отказов и, соответственно, классификаци-

ей диагностируемых технических состояний, поиском информативных диагно-

стических признаков, на языке которых могут быть описаны эти классы (сло-

варь диагностических признаков), разработкой алгоритмов и решающих правил

диагностирования, разработкой требований к перечню и техническим характе-

ристикам измерительной, анализирующей, регистрирующей, вычислительной,

документирующей и т.п. аппаратуры, разработкой соответствующего

матема-

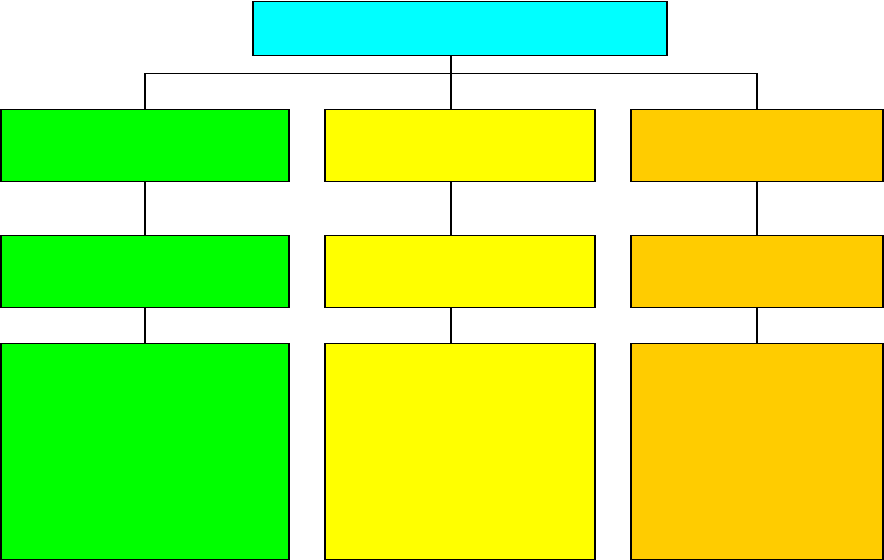

тического и технического обеспечения и др. На рис. 4.4 представлен перечень

структурных элементов системы диагностирования.

Рис. 4.4. Элементы системы диагностирования

технического состояния механизмов

Информационное обеспечение характеризует объект диагностирования и

включает в себя диагностическую модель объекта, перечень диагностируемых

неисправностей, их проявления в виброакустическом сигнале (диагностические

признаки) и эталонные значения для исправных и неисправных состояний.

Система диагностирования

Информационное

обеспечение

Математическое

обеспечение

Техническое

обеспечение

Объект

диагностирования

Алгоритмы

диагностирования

Средства

диагностирования

Модель объекта

Диагностические

признаки

Эталоны состояний

Способы анализа

Решающие правила

Распознавания

Комплекс модульных

программ

Устройства съема,

сбора, обработки

представления

диагностической

информации

и результатов

диагностирования

95

Математическое обеспечение позволяет сформировать алгоритм диагно-

стирования, который определяет состав элементарных проверок, очередность и

способ определения параметров технического состояния объекта, решающие

правила распознавания состояний.

Техническое обеспечение включает в себя средства диагностирования,

т.е. устройства измерения, сбора, обработки и представления диагностической

информации и результатов диагноза (датчики, согласующие устройства, усили-

тели, фильтры, аналого

-цифровые преобразователи, цифровые процессоры, ре-

гистраторы, интерфейсные модули и т.п.), (табл. 1.4).

4.5. Основные направления обеспечения

надежности оборудования

Исходные положения

В практике производства и эксплуатации сложных машинных комплексов

наиболее актуальными являются проблемы обеспечения надежности, а также

технической и экологической безопасности их функционирования. Борьба за

конкурентоспособность изделий машиностроения на мировом рынке стимули-

рует рост производительности предприятий, иногда за счет форсирования ско-

ростных и нагрузочных режимов машинного оборудования, что сокращает срок

службы и

ухудшает его техническое состояние. Как в условиях интенсифика-

ции производства, так и в условиях эксплуатации уже амортизированного ма-

шинного оборудования задачей исключительной значимости является разра-

ботка эффективных средств оперативного контроля параметров технического

состояния на всех этапах его жизненного цикла: проектирования и изготовле-

ния, эксплуатации и ремонта. Благодаря огромной информационной емкости

виброакустических процессов, сопровождающих функционирование машин и

механизмов, использованию современной микропроцессорной техники и новых

методов обработки измерительной информации, требованию обеспечения ком-

плексной оценки технического состояния машинного оборудования в рабочих

условиях без демонтажа оборудования наиболее актуальными становятся мето-

ды виброакустической диагностики как наиболее чувствительные к изменению

колебательных свойств объекта диагностирования под воздействием возник

-

ших неисправностей.

Качество работы любой технической системы, характеризующееся точ-

ностью и эффективностью функционирования, имеет тенденцию со временем

наработки к ухудшению из-за изменения свойств материалов изделий под

влиянием внутренних и внешних факторов.

Условность вероятностных мер является причиной неопределенности в

оценках показателей надежности конкретного объекта, и чем сложнее объект,

тем менее

определенной является мера уверенности в надежности его функ-

ционирования [136].

96

Показатели надежности, полученные в результате обработки статистиче-

ской информации о поломках определенной группы однотипных машин, харак-

теризуют всю совокупность, и их применение для оценки надежности единич-

ного экземпляра не имеет смысла. Задачи по обеспечению требуемого уровня

надежности должны решаться комплексно [71]. С одной стороны, основы вы-

сокой надежности следует заложить на стадиях

проектирования и изготовле-

ния, с другой стороны, требуемый уровень безотказности должен контролиро-

ваться и поддерживаться при эксплуатации путем своевременного обнаруже-

ния зарождающихся и развитых дефектов для предупреждения отказов.

Необходимость проведения мероприятий по повышению надежности

сложных технических систем и минимизации потерь, вызванных непредвиден-

ными отказами машинного оборудования в различных отраслях техники,

по-

служила мощным импульсом к развитию ряда новых научных направлений:

физики отказов, статистической теории прочности, инженерной психологии,

планирование эксперимента, технической диагностики.

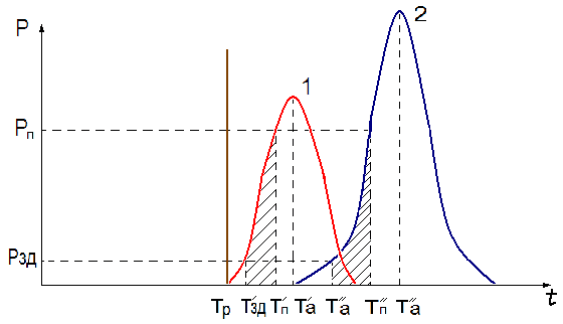

В соответствии с регламентом ППР время назначенного ресурса Т

р

зави-

сит от времени жизни наиболее подверженных износу компонентов, например,

подшипниковых узлов. Процедура ППР существенно уменьшает вероятность

аварии, но не предохраняет механизм от неожиданных повреждений в межре-

монтный период, а переборки только ускоряют износ узлов. Кроме того, не-

обоснованные переборки вносят новые непредвиденные дефекты: перекосы

осей, повышенные или заниженные зазоры,

загрязнения и прочие технологиче-

ские дефекты, сокращающие срок жизни машины, что требует проведения до-

полнительных ремонтных работ и, соответственно, дополнительных затрат.

Типичная зависимость вероятности выхода из строя машины от времени

наработки изображена на рис. 4.5.

Рис. 4.5. Вероятность отказа Р машины со временем наработки t,

определяющая время ремонта машины:

1 – при планово-предупредительном обслуживании (параметры даны с одним штрихом);

2 – при эксплуатации по состоянию (параметры даны с двумя штрихами);

Т

р

– время назначенного ресурса; Т

зд

– вероятное время зарождения дефекта;

Т

п

– вероятное предельное значение времени эксплуатации до ремонта; Т

а

– среднее,

наиболее вероятное время аварийной ситуации

97

Кривая 1 построена для генеральной совокупности, кривая 2 – один из

возможных вариантов для малой выборки тех же машин. Вертикальная линия

на этой диаграмме задает минимальный безопасный интервал времени эксплуа-

тации Т

р

до ремонта, определяемый ресурсом механизма.

Стратегия реализации программы обеспечения надежности

функционирования оборудования

Стратегия реализации программы обеспечения надежности функциони-

рования оборудования заключается в формировании системы технико-экономи-

ческого планировании ремонтно-эксплуатационных мероприятий службы ре-

монта и материально-технических потоков на основе определения и прикладно-

го осуществления необходимого баланса объемов выполнения реактивного ТО,

ППР, ОФС и ПАО. Эти стратегии ТО и повышения надежности отнюдь не

яв-

ляются независимыми: их рациональное взаимное выполнение минимизирует

издержки и, компенсируя недостатки каждой из них в отдельности, приводит к

достижению максимальной стабильной производительности оборудования.

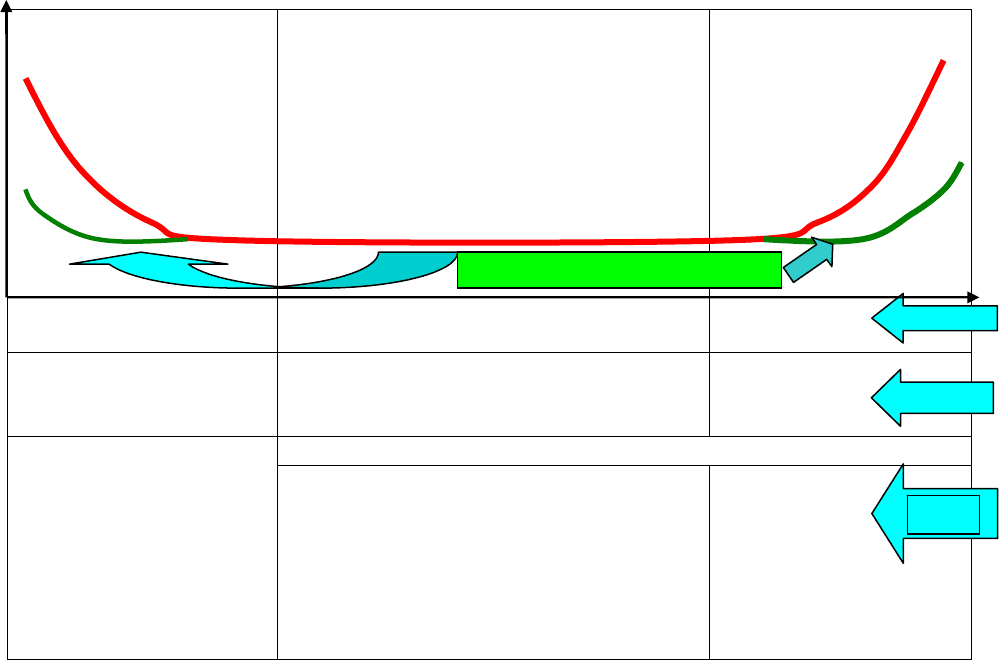

Рис. 4.6. Схема реализации программы обеспечения надежности

функционирования оборудования

Вероятность

отказа

Зона

послепусковых

отказов

Зона случайных отказов

Зона износа

Наработка

Послепусковые отказы

Случайные отказы Отказы вслед-

ствие износа

Несовершенство

проектирования, изго-

товления и сборки

Производственные, эксплуатационные

и технологические ошибки

Различные виды

износа

Обслуживание по фактическому состоянию Соблюдение ТУ и стан-

дартов. Проведение по-

слепусковых испыта-

ний

Повседневный мониторинг техниче-

ского состояния оборудования. Плано-

во-профилактическое обслуживание

Повседневный

мониторинг

ТС оборудова

ния. Анализ

коренных причин

отказов и их устране-

ние

Катего

р

ия

Причина

Совет

Уменьшение отказов п

у

тем ПАО

98

ПАО на основе подпрограммы обеспечения ремонта в производственных

условиях, ОФС на основе вибромониторинга и система технико-кономического

планирования ремонтно-эксплуатационных мероприятий службы ремонта и ма-

териально-технических потоков – три ведущие подпрограммы прогрессивной

философии ТО.

На рис. 4.6 представлена классическая кривая надежности оборудования,

которая характеризуется тремя характерными участками: зонами послепуско-

вых отказов, случайных

отказов и износа. Выравнивание данной седлообразной

зависимости и, соответственно, увеличение межремонтного интервала может

достигаться двумя путями: переход на обслуживание оборудования по факти-

ческому состоянию (по сравнению с ППР и реактивным ТО) и совершенствова-

нием системы ремонта оборудования (ПАО). Не вызывает сомнений, что для

увеличения межремонтного интервала наиболее эффективны капитальные вло-

жения именно в совершенствование системы ремонта оборудования (ПАО). Ес-

ли мониторинг состояния оборудования и ОФС приводят к экономии затрат

службы ремонта только по мере совершенствования системы ТО предприятия,

то совершенствование технологии ремонта (ПАО) непосредственно с момента

внедрения положительно влияет на межремонтный интервал оборудования.

В первую очередь, как часть стратегии ПАО

на начальном периоде реализации

подпрограмма нацелена на входной и выходной контроль, оценку ТС оборудо-

вания после ремонта, обеспечение минимальных дисбалансов и несоосности

роторов агрегата при выводе из ремонта, монтажа бездефектных подшипников,

полумуфт и других насадных деталей в соответствии с ТУ, обеспечение расчет-

ной жесткости опорной системы при монтаже и обеспечение систем

смазки

трущихся деталей. Для реализации этого необходимо превентивное внедрение в

следующие технологии.

Входной контроль подшипников качения

Служит для отбраковки изделий, содержащих дефекты изготовления.

Многие применяемые сегодня стенды не позволяют с достаточной достоверно-

стью определять дефекты изготовления из-за низкого качества изготовления

(высокого уровня собственных помех механической части стенда) и отсутствия

высококачественного измерительного тракта, с одной стороны, а с другой – от-

сутствует документальное

обоснование обнаружения дефектов подшипников

по утвержденной методике (т.е., нет основания для оформления претензий за-

воду-изготовителю и доказательств для арбитража). Необходимо провести ком-

плекс мероприятий по приобретению и/или доводке стенда, разработке и ут-

верждению в органах Росгортехнадзора методики оценки качества изготовле-

ния подшипников. Вероятный результат – увеличение межремонтного интерва-

ла

не менее чем на 5 %, обоснование рекламаций изготовителям (по статистике

до 90 % изделий поставляемой партии имеют дефекты изготовления).

Индукционный нагрев насадных деталей при монтаже

Обеспечивает безупречный монтаж подшипников качения, полумуфт, ра-

бочих колес, зубчатых колес, уплотнительных и лабиринтных колец, втулок и

других насадных деталей.

99

По статистике не менее 30 % подшипников выходят из строя вследствие

некачественно выполненной установки (посадки) с помощью молотка, свароч-

ной горелки или нагрева в масляной ванне. При этом неизбежны изменения

структуры металла, повреждения элементов подшипника и качества дорожек,

различные перекосы и др., приводящие к значительному уменьшению срока

службы подшипника.

Индукционный нагрев (по сравнению

с нагревом в масляной ванне, по-

догревательной плите, печи) имеет ряд преимуществ:

• высокая равномерность нагрева и точность поддержания температуры;

• отсутствие влияний на консистентную смазку подшипника и загрязнений;

• быстрота процесса нагрева, безопасность, размагничивание;

• простота и удобство применения;

• высокая производительность.

Начальная ориентировочная потребность предприятия в нагревателях де-

талей различного размера

– 2...4 шт. Вероятный результат – увеличение средне-

го межремонтного интервала не менее чем на 10 %.

Применение динамометрических монтажных ключей

Динамометрические ключи служат для обеспечения требуемых ТУ по

ремонту центробежных насосов, компрессоров и вентиляторов, при сборке

резьбовых соединений. Несоблюдение моментов при затяжке приводит к раз-

личным нарушениям жесткости опорной системы: фундаментной плиты, рамы,

корпусных элементов, подшипниковых опор, неподвижных деталей подшипни-

ков и др. Дефектами сборки подшипникового узла

являются радиальный натяг

в подшипнике и возникающие в результате этого перекосы, ослабления и др.

Нарушения жесткости крепления подшипников скольжения связаны с наруше-

нием плотности прилегания вкладышей (колодок, опорных подушек) к постели,

нарушением плотности прилегания вкладышей друг к другу в разъеме, наруше-

нием натяга между крышкой подшипника и верхним вкладышем и

др. Все эти

дефекты приводят к изменению характера вибрации машины и уменьшению

межремонтного интервала. Применение динамометрических ключей не влияет

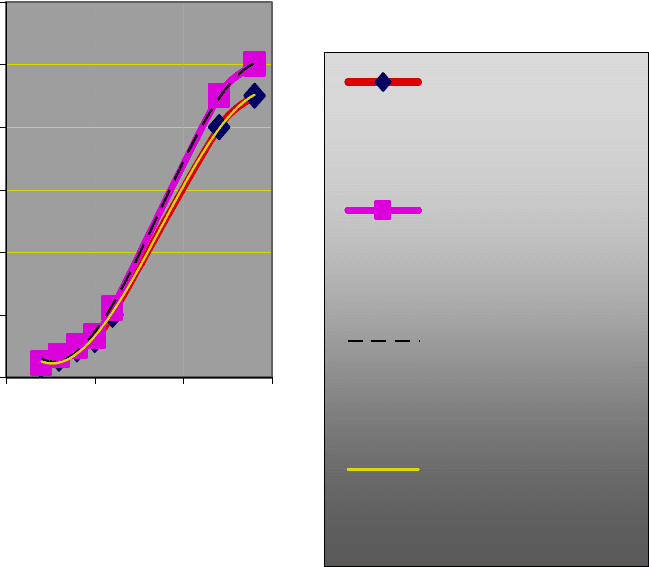

на продолжительность работ по ТО (рис. 4.7). Вероятный результат – увеличение

среднего межремонтного интервала не менее чем на 5...7 %.

Балансировка роторов в собственных опорах

Применяется для уменьшения вибрации при выпуске машины из ремон-

та. Различные виды дисбалансов ротора, включая тепловые, приводят к появле-

нию значительных динамических нагрузок (центробежных сил и моментов) и

статических сил, т.е. сильно влияют на межремонтный интервал и ресурс рабо-

ты подшипников, иногда уплотнений. Иногда балансировка

в собственных под-

шипниках применяется для компенсации повышенной вибрации, вызванной

другими причинами. Вероятный результат – увеличение среднего межремонт-

ного интервала не менее чем на 5...7 %.

100

0

200

400

600

800

1000

1200

0204060

Диаметр болта, мм

Момент затяжки, Нм

Момент затяжки

(min), Нм

Момент затяжки

(max), Нм

Полиномиальный

(Момент затяжки

(max), Нм)

Полиномиальный

(Момент затяжки

(min), Нм)

Рис. 4.7. Нормы на момент затяжки болтов

контактных соединений

Центровка с применением лазерных датчиков

Позволяет резко увеличить точность центровки, учитывать температур-

ные расширения деталей машин, влияющие на соосность валов, многократно

уменьшить время на проведение центровки.

По статистике примерно 15...20 % подшипников и муфт преждевременно

выходят из строя вследствие некачественно выполненной центровки. При этом

подшипники преждевременно выходят из строя за счет повышенной вибрации

,

изменения опорных реакций и различных перекосов, а подвижные муфты ком-

пенсируют нарушения соосности за счет ухудшения условий работы собствен-

ных элементов, выражающиеся в ускоренном износе, деформации и изломе

зубьев и др., что приводит к уменьшению срока службы подшипников и муфт.

Нормы на параметры центровки для различных типов муфт представлены на

рис. 4.8.

Центровка с применением лазерных датчиков (по сравнению с центров-

кой с применением стрелочных индикаторов) имеет ряд преимуществ: значи-

тельно более высокую точность, компьютерную обработку результатов измере-

ний, возможность центровки без разборки муфт, возможность компьютерного

учета тепловых расширений деталей агрегата и учета типичного положения ва-

лов при работе, возможность неполного поворота

(от 60° до 90°) валов при цен-

тровке, удобный монтаж, простоту и удобство применения, высокую произво-

дительность.