Дорошев Ю.С., Нестругин С.В. Повышение технологической надежности карьерных экскаваторов

Подождите немного. Документ загружается.

101

р уф ( рур

)

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0 500 1000 1500 2000 2500 3000 3500

частота вращения n, об/мин

Отклонения, мм

Жесткая поперечносвертная

Упругая втулочно-пальцевая

Упругая с пластинами из

прорезиненной ткани

Переменной жесткости с

ленточными пружинами

Зубчатая МЗН или МЗУ

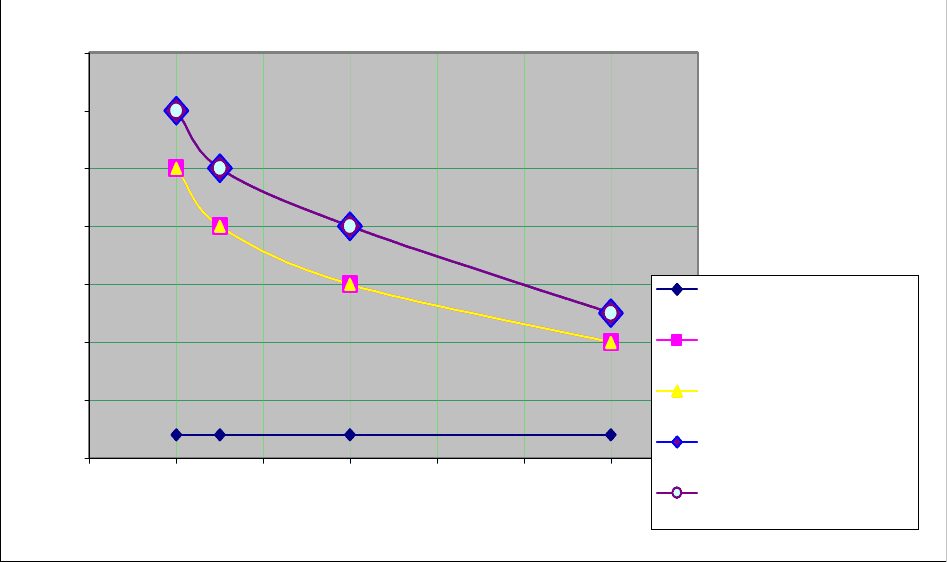

Рис. 4.8. Зависимости параметров центровки

от частоты вращения и типа муфт

Потребность в приборах для лазерной центровки – 1...2 шт. Вероятный

результат – возрастание среднего срока службы подшипников и муфт в 1,5...3

раза (максимум в 8 раз по отношению к агрегатам, эксплуатирующимся без

проведения центровки), уменьшение затрат на ТО не менее чем на 5 %, возрас-

тание межремонтного интервала на 10...100 %, сокращение внеплановых оста-

новов оборудования, возникающих в результате расцентровки

, наполовину, со-

кращение времени на проведение центровки (при правильной организации ра-

бот) до 15...30 минут.

Оценка технического состояния оборудования после ремонта

Обеспечение минимальных дисбалансов роторов агрегата и несоосности

роторов агрегата при выводе из ремонта, монтажа бездефектных подшипников,

полумуфт и других насадных деталей в соответствии с ТУ и обеспечения рас-

четной жесткости опорной системы при монтаже решается путем оценки ТС

машин в процессе послеремонтных испытаний.

Диагностирование и

оценка ТС ротора по величине неуравновешенности,

которая во многих случаях определяет уровень вибрации узлов агрегата на час-

тоте вращения ротора, достаточно простой и поэтому широко применяемый

способ мониторинга. В этом случае известно или легко определимо пороговое

значение величины неуравновешенности, превышение которой означает отказ

агрегата (рис. 4.9).

102

Уровни виб-

рации

Ve, мм/с

(частотный

диапазон

от 0 до

2000Гц)

Оценки уровней

вибрации Ve для боль-

ших машин на жестком

основании

(класс III ISO 10816-1) [5]

Технологические

рекомендации [66]

Ve<1.8 Хорошо

Допустимый уровень после монтажа

нового или отремонтированного агрега-

та. Желателен диагностический мони-

торинг для определения момента за-

вершения этапа приработки и разреше-

ния полной эксплуатационной нагрузки

1.8 <Ve<4.5

Удовлетворительно

Разрешается длительная эксплуата-

ция при обязательном диагностиче-

ском мониторинге для определения

допустимого общего срока эксплуа-

тации при имеющемся уровне об-

служивания

4.5<Ve<11.2 Неудовлетворительно

Длительная эксплуатация недопус-

тима, необходимо планировать ре-

монт. Треб

у

ется диагностический

мониторинг для определения допус-

тимого срока эксплуатации до ре-

монта

Ve>11.2 Неприемлемо

Эксплуатация недопустима. Необходим

ремонт или замена агрегата

Рис. 4.9. Нормы вибрации для электрических машин

карьерных экскаваторов

Качество центровки агрегата легко и быстро проверяется путем измере-

ния температуры поверхности соединительной муфты с помощью дистанцион-

ных термометров с лазерным целеуказателем. Температура муфты линейно за-

висит от величины сдвига и угла излома осей сопрягаемых валов машины в

случае использования гибких и полужестких муфт, в частности, зубчатых. На-

рушения жесткости опорной

системы и дефекты сборки подшипниковых узлов

определяются методами вибродиагностики.

Таким образом, можно утверждать, что измерения и анализ вибрации и

температуры узлов агрегата служат интегральной оценкой качества проведен-

ного ремонта. Обеспечив, с одной стороны, вывод агрегатов из ремонта только

при уровнях вибрации, соответствующих оценке «отлично», а с другой, преми-

альную оплату

труда ремонтного персонала по результатам выходного контро-

ля можно добиться значительного (не менее чем на 10...15 %) увеличения меж-

ремонтного интервала в рамках подпрограммы ПАО.

103

Обеспечение качества смазки трущихся пар.

Это одна из основных задач ПАО, решение которых необходимо для уве-

личения межремонтного интервала подшипников качения, зубчатых муфт, зуб-

чатых колес и других трущихся деталей.

По статистике нарушения смазки – наиболее распространенная причина

отказа изначально бездефектного подшипника качения: 40 % подшипников вы-

ходят из строя вследствие отклонения количества смазки

от номинальной вели-

чины и ухудшения качества смазки вследствие коксования, появления твердых

частиц и включений, окисления и др.

Мониторинг вибрации и температуры трущихся пар позволяет прогнози-

ровать сроки превентивного обслуживания (замены смазки) без замены компо-

нентов оборудования.

Реализация подпрограммы обеспечения ремонта в производственных ус-

ловиях, как первого этапа стратегии ПАО,

в описанных выше объемах может

обеспечить увеличение межремонтного интервала машинного оборудования

никак не менее чем на 50 %. Опыт внедрения подобных программ на ряде оте-

чественных и зарубежных предприятий доказывает значительно б

Óльшую

(в два - четыре раза!) величину увеличения межремонтного интервала.

4.6. Пороговые уровни параметров виброконтроля

и виброналадки

Источником вибрации элементов машин и оборудования являются внут-

ренние вынуждающие силы, в значительной степени зависящие от их техниче-

ского состояния. Существенным источником вибрации могут стать механиче-

ские колебания даже с небольшой амплитудой, т.к. они могут вызвать резо-

нансные колебания других элементов машин. Вибрация, как правило, представ-

ляет собой сложные

механические колебания со многими составляющими на

разных частотах.

Вибрацию любого объекта можно охарактеризовать тремя параметрами:

вибросмещением

S (мкм), виброскоростью v = dS/dt (мм/с) и виброускорением

а = d

2

S/dt

2

(м/с

2

или в единицах g ≈ 9,8 м/с

2

(g)). Относительными единицами

измерений являются децибелы, определяемые по отношению к пороговому

уровню:

L

s

= 20 lg S/S

пор

; L

v

= 20 lg V/V

пор

; L

a

= 20 lg A/A

пор

,

где S

пор

≈ 10

-12

м; V

пор

≈ 10

-9

м/с; A

пор

≈ 10

-6

м/с

2

.

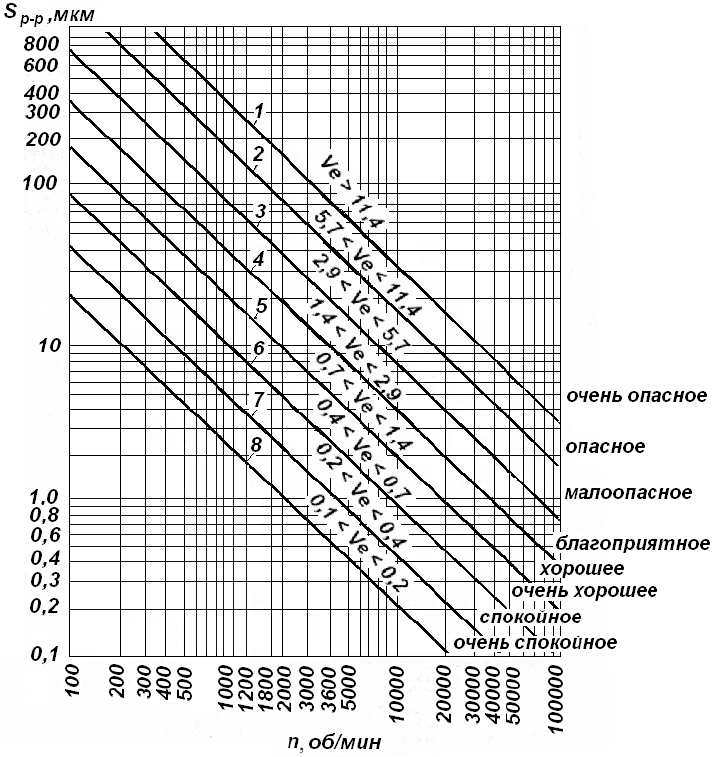

Простейшим из виброакустических методов является измерение общего

уровня вибрации. В этом случае в широких частотных диапазонах измеряются

или среднеквадратические, или пиковые значения виброперемещения, вибро-

скорости или виброускорения. На рис. 4.10 представлены общие требования

ГОСТов по проведению мониторинга технического состояния. Однако следует

104

отметить, что практически все системы мониторинга и диагностики дают ин-

формацию об общем уровне вибрации. При измерении общего уровня колеба-

ний максимальный вклад могут давать несколько основных составляющих, на-

пример, составляющая на частоте вращения. Она имеет, безусловно, большое

значение, однако развивающиеся дефекты могут привести к росту других со-

ставляющих, уровень которых

может быть значительно ниже уровня домини-

рующей составляющей. Таким образом, измерение общего уровня является

слишком грубой оценкой с точки зрения определения технического состояния

машины или оборудования и может быть использовано скорее для его контро-

ля, чем для мониторинга, не говоря уже о глубокой детальной диагностике, тре-

бующей более тонких методов.

Общий уровень используется для сравнения с

установленными стандартами пороговыми значениями и для построения трен-

дов, т.е. зависимостей общего уровня от времени, что дает возможность оце-

нить в первом приближении скорость изменения состояния машины или обору-

дования.

Рис. 4.10. Параметры вибрации для мониторинга

технического состояния оборудования

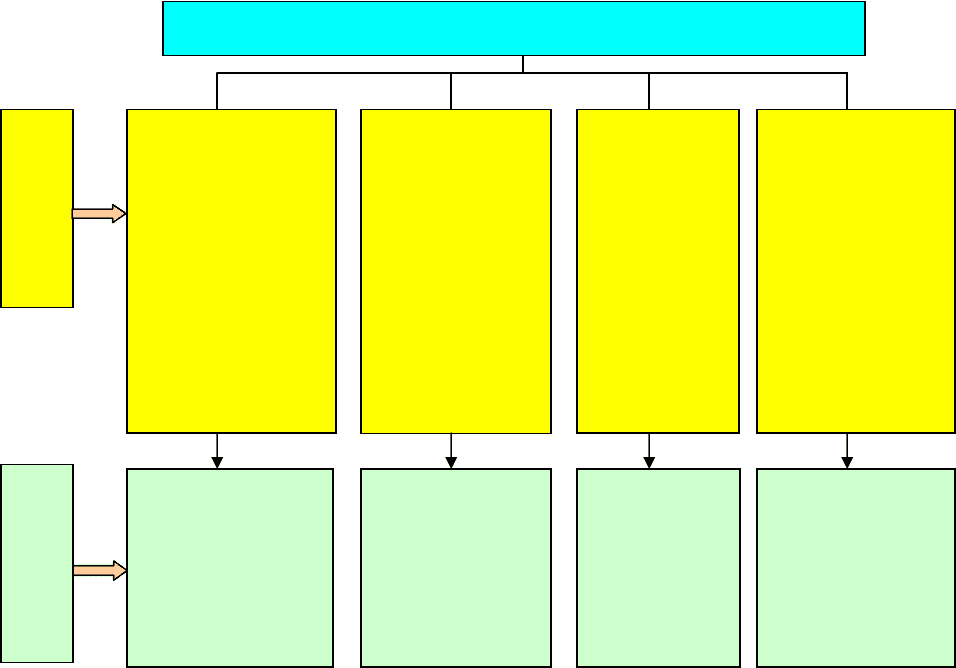

На рис. 4.11 дана диаграмма оценки вибросостояния машин, предложен-

ная «Интернациональной корпорацией исследования и развития – механализ» и

используемая в настоящее время в российских стандартах.

Нормирование виброакустических параметров

Механизм Параметр

Механизмы с

возвратно-

поступательным

движением (ком-

прессоры, порш-

невые насосы,

фундаменты,

трубопроводы)

Вращающиеся

агрегаты со

скоростью 600

– 3000 об/мин

(центробежные

компрессоры,

насосы невы-

сокого давле-

ния,

эл.двигатели,

редукторы)

Элементы

оборудова-

ния со ско-

ростями

вращения

более 3000

об/мин

Механизмы с

малыми масса-

ми роторов

(центробежные

насосы, ком-

прессоры высо-

кого давления,

паровые турби-

ны)

Размах вибропе-

ремещения

S

р-р

;

пиковое значе-

ние вибропере-

мещения

S

р

СКЗ абсолют-

ной виброско-

рости v

e

;

пиковое значе-

ние виброско-

рости v

р

СКЗ абсо-

лютного

виброуско-

рения А

е

Размах или пи-

ковое значение

вибропереме-

щения

S

р-р

(S

р

)

ротора относи-

тельно статора

105

Рис. 4.11. Оценка вибрации корпуса машины S

р-р

в области средних частот

Контролируемым параметром рекомендован размах абсолютного вибро-

перемещения или среднеквадратическое значение абсолютной виброскорости

v

e

на стойке подшипника. Уровни вибросостояний имеют восемь ступеней, ка-

ждый последующий уровень увеличивается по виброскорости в два раза.

Характеристика вибросостояния ограничена соседними кривыми, например,

между кривыми 8 и 7 – очень спокойное, выше кривой 1 – очень опасное. В со-

ответствии с ГОСТ 16921-83, оценку качества электрической машины по виб-

ропараметрам производили по 8 классам, индексы которых

соответствовали

максимально допустимой для этого класса среднеквадратической виброскоро-

сти (мм/с): 0,28; 0,45; 0,7; 1,1; 1,8; 2,8; 4,5; 7,0.

В горной промышленности для нормирования вибрации используются

стандарты ISO 7919 и ISO 10816 и соответствующие им российские ГОСТы.

Стандарт ISO 7919-3-2002 выделяет 4 зоны вибрационного состояния

машин по уровню вибрации:

А – новые машины;

В – машины, пригодные к эксплуатации без ограничений по времени;

106

С – машины могут функционировать ограниченное время;

D – возможно повреждение машины.

ГОСТ Р ИСО 10816-3-99 использует в качестве нормируемого параметра

абсолютные колебания невращающихся частей машин. Часть 3 стандарта рас-

пространяется на промышленные машины номинальной мощностью более

15 кВт и номинальной скоростью вращения 120 – 15000 об/мин. В этом же

стандарте все оборудование подразделено на 4 группы, для каждой

из них ус-

танавливаются свои нормы.

Машины 1 группы – мощностью более 300 кВт и электрические машины

с высотой оси вращения более 315 мм, частота вращения в диапазоне 120 –

15000 об/мин.

Машины 2 группы – мощностью 15 – 300 кВт и электрические машины с

высотой оси вращения 160 – 315 мм, частота вращения более 600 об/мин.

Машины 3 группы – насосы центробежного типа со смешанными

или

осевыми потоками с раздельным приводом мощностью более 15 кВт.

Машины 4 группы – насосы центробежного типа со встроенным приво-

дом и мощностью более 15 кВт.

По жесткости основания все машины подразделяются на машины с жест-

кими и с податливыми опорами. Жесткие опоры – собственная частота фунда-

мента более чем на 25 % превышает частоту вращения ротора (

это крупные и

среднегабаритные машины с низкой частотой вращения. К ним можно отнести

практически все электрооборудование горных машин). Все остальные опоры

относятся к податливым (табл. 4.4).

Критерии стандарта установлены для измерений вибрации на месте экс-

плуатации на корпусе машины, опоре подшипника в установившемся режиме

работы в диапазоне номинальных скоростей вращения, могут быть

использова-

ны в процессе испытаний при приемке продукции, а также контроле состояния

машин в процессе эксплуатации. Таким образом, стандарт носит рекоменда-

тельный характер. Для конкретных условий эксплуатации и групп машин могут

быть установлены свои критерии.

Таблица 4.4

Границы зон вибрации состояния машин

СКЗ виброперемещения, мкм СКЗ виброскорости, мм/с

Группа Группа

Класс

опоры

Гра-

ница

зоны

1 2 3 4 1 2 3 4

А/В 29 22 18 11 2,3 1,4 2,3 1,4

В/С 57 45 36 22 4,5 2,8 4,5 2,8

Жесткие

С/D 90 71 56 36 7,1 4,5 7,1 4,5

А/В 45 37 28 18 3,5 2,3 3,5 2,3

В/С 90 71 56 36 7,1 4,5 7,1 4,5

Податливые

С/D 140 113 90 56 11,0 7,1 11 7,1

107

Начиная с 2006 г., на базе Лучегорского угольного разреза нами внедрена

технология виброналадки и вибродиагностики электрических машин карьерных

экскаваторов – синхронных двигателей и генераторов преобразовательных аг-

регатов. Балансировка крупных электрических машин в собственных опорах

должна обеспечить регламентируемый уровень вибрации при испытаниях при

приемке продукции. Практика показала, что для отремонтированных, безде-

фектных электрических машин

преобразовательных агрегатов экскаваторов

иногда обеспечить общий уровень вибрации менее 65 мкм – весьма трудная за-

дача. Следовательно, для данных условий эксплуатации можно рекомендовать

в качестве допустимого уровня после монтажа нового или отремонтированного

агрегата (уровень «хорошо») СКЗ виброперемещения 65 мкм. Это значение со-

ответствует на рис. 4.11 уровню вибросостояния «благоприятное» (частота вра-

щения 1000 об/мин).

Во многих случаях изменение технического состояния элементов машин

и оборудования, особенно на начальной стадии развития дефектов, не влияет на

общий уровень вибрации. Так, в частности для подшипников появление не-

больших дефектов на телах качения, а также на наружной и внутренней обой-

мах практически не изменяет общего уровня вибрации. В то же

время наличие

зарождающихся дефектов является ценной информацией для обслуживающего

персонала и одним из необходимых условий реализации проактивной системы

обслуживания. На угольных предприятиях Дальневосточного региона внедря-

ется мониторинг технического состояния по общему уровню вибрации либо как

составляющая системы освидетельствования для продления срока службы экс-

каваторов. Только на Лучегорском угольном разрезе получает

развитие с 2007

г. вибромониторинг по параметрам дефектов подшипниковых узлов преобразо-

вательных агрегатов карьерных экскаваторов [76, 77]. В течение 9 месяцев 2007 г.

были охвачены мониторингом 38 карьерных и шагающих экскаваторов из 53 и,

соответственно, более 300 подшипников преобразовательных агрегатов. Неко-

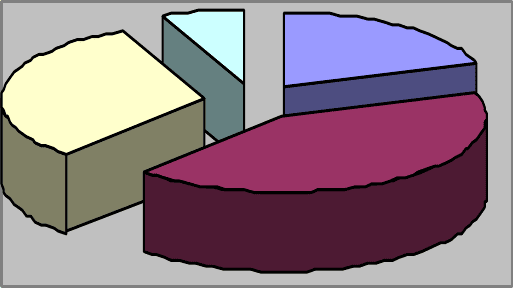

торые результаты испытаний представлены на рис. 4.12–4.14.

О тсутств ие дефектов; 114; 20%

Слабые дефекты; 247; 42%

Средни е дефекты; 182; 31%

Сильн ые дефекты; 39; 7%

Рис. 4.12. Распределение дефектов подшипников по степени развития

108

Из диаграммы рис. 4.12 видно, что бездефектных подшипников в выбор-

ке всего 20 %, основная масса подшипников имеет слабые и средние дефекты –

73 %, нуждающихся в срочной замене – 7 %.

По видам дефектов наибольшее распространение (48 %) имеют дефекты

наружного кольца – обкатывание, износ и раковины, далее – тела качения и се-

паратор – самые слабые звенья подшипника (40 %).

183; 36%

140; 26%

71; 13%

50; 9%

25; 5%

22; 4%

14; 3%

10; 2%

11; 2%

2; 0%

1; 0%

Изно с тел качения и

сепаратора

Обк атывание наружного

кольца

Изно с наружного кольца

Раковины на наружном

кольце

Изно с внутреннего кольца

Раковины, сколы на телах

качения

Неоднородный радиальный

натяг

Раковины на внутреннем

кольце

Неидентифицированный

дефект

Перекос наружного кольца

Дефект смазки

Рис. 4.13. Распределение дефектов подшипников по видам

Многие дефекты по мере развития порождают несколько других, при

этом коэффициент модуляции «родительского» дефекта, как правило, снижает-

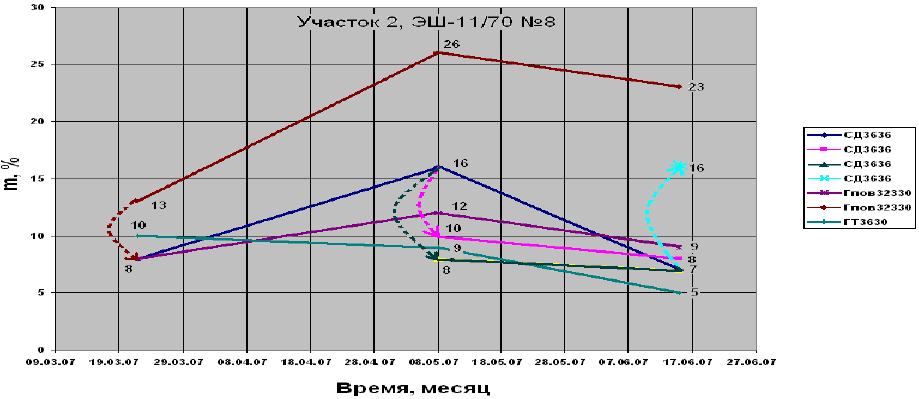

ся (рис. 4.14). Диагностика подшипников синхронного двигателя экскаватора

ЭШ-11/70 № 8 выявила на одном из них (3636) 22 марта дефекты: «износ на-

ружного кольца» (m=8 – средний). Затем 28 мая этот дефект стал уже сильным

(m =16), кроме того, появился дефект «обкатывание

наружного кольца» (m=10 –

средний) и «износ тел качения и сепаратора» (m=8 – средний). Измерения

15 июня показали снижение степени развития дефекта «износ наружного коль-

ца» до m=7, но зато появились «раковины на наружном кольце» (m=16 – силь-

ный). На генераторе поворота этого же экскаватора у подшипника 32330 перво-

начально выявлены дефекты «раковины и сколы на телах качения» (m=13) и

«износ тел качения и сепаратора» (m=8). Эти дефекты сначала развились до ве-

личин коэффициентов модуляции 24 и 12, а затем наблюдалось их снижение до

23 и 9, соответственно, что свидетельствует об изменении геометрии элементов

109

подшипника. Данные обстоятельства значительно затрудняют определение ос-

таточного ресурса подшипника. До настоящего времени не существует про-

гнозных моделей остаточного ресурса подшипниковых узлов горного оборудо-

вания.

Рис. 4.14. Развитие дефектов в подшипниках

4.7. Мониторинг технического состояния

горного оборудования

Постоянный мониторинг технического состояния (ТС) оборудования, вы-

явление развивающихся или развитых дефектов, определение оптимальных

сроков проведения технического обслуживания (ТО) лежит в основе концепции

ТО по фактическому состоянию (ОФС), а также является неотъемлемой частью

системы проактивного обслуживания (ПАО). Необходимость проведения ис-

следований по этому вопросу обусловлена следующими обстоятельствами.

Во-первых, практически

весь парк горного оборудования отработал свой ресурс

и требует для поддержания работоспособности повышенных затрат, в то время

как эффективность технического обслуживания резко снижается. Во-вторых,

реальная картина объективных параметров технического состояния горного

оборудования не всегда соответствует экспертным оценкам (заключениям ме-

хаников). В-третьих, современное предприятие немыслимо без современных

автоматизированных систем управления

различными технологическими про-

цессами, в том числе и ТО, для чего необходимо информационное и программ-

ное обеспечение на базе внедрения различных систем неразрушающего контро-

ля ТС (диагностических систем).

Первый шаг при организации работ по мониторингу состоит в разбиении

всего парка оборудования на категории в зависимости от потенциальной воз-

можности и

значимости внеплановых отказов и сложности оборудования.

Необходимо оптимально разработать для каждой группы или для каждого агре-

110

гата индивидуальный подход распознавания с использованием минимума необ-

ходимой для этого информации. В настоящее время предприняты попытки

классификации узлов и деталей механизмов. В соответствии с работой [19] вы-

деляются пять классов деталей: валы; оси; зубчатые колеса; барабаны; корпуса;

металлоконструкции. В каждом классе выделены группы и подгруппы. В соот-

ветствии с работой [44] оборудование

разделяют на пять категорий:

1 – критические основные агрегаты большой единичной мощности (свы-

ше 1МВт)…;

2 – критические агрегаты средней мощности (0,2-1 МВт)…;

3 – агрегаты со сложным ТО мощностью свыше 200 кВт…;

4 – вспомогательное оборудование, требующее необременительного об-

служивания мощностью менее 200 кВт…;

5 – некритическое вспомогательное оборудование, технические обвязки,

трубопроводы, арматура.

В соответствии с работами [86, 156, 157] классификация оборудования

осуществляется

по его функциональному назначению. Очевидно, требуется

разработать систему классификации, в которой учитывались бы требования

международных стандартов, конструктивные признаки и технико-экономичес-

кие параметры. Для отдельных деталей возможна классификация по удельным

нагрузкам и показателям надежности.

Вторым этапом организации мониторинга может быть обоснование и вы-

бор диагностических параметров и оборудования для стационарных

и мобиль-

ных диагностических систем. Стационарными диагностическими системами

оснащается оборудование первой и частично второй и третьей категорий. Мас-

штаб охвата мониторингом агрегатов четвертой и пятой категорий определяет-

ся индивидуально.

При развертывании систем постоянного и периодического мониторинга

необходимо оборудование точек измерения диагностических параметров. Точ-

ки измерения назначаются в соответствии с регламентом проведения

контроль-

ных или специальных диагностических измерений. Контрольные измерения

используются для распознавания и прогнозирования ТС агрегата с учетом

влияния технологических режимов эксплуатации, а специальные – для уточне-

ния и выявления дефектов и причин их возникновения.

Для агрегатов, обслуживаемых системой постоянного мониторинга, кон-

троль уровня диагностических параметров производится непрерывно (режим

«on-line»), периодичность измерения составляет

от нескольких секунд до не-

скольких минут. Для агрегатов, обслуживаемых системой периодического мо-

ниторинга (режим «off-line»), контроль производится с периодичностью от не-

скольких часов до нескольких месяцев.

Требуемый при проведении мониторинга современный комплекс средств

измерений и диагностики (измерительная система) состоит из следующих час-

тей: аппаратные средства измерений, вспомогательные устройства и каналы

связи, программное обеспечение и ЭВМ. Для постоянного мониторинга исполь-

зуются стационарные системы, для периодического – переносные приборы. Пе-

речень методов и технических средств, применяемых для диагностики и мони-

торинга технического состояния горного оборудования, приведен в табл. 1.4.