Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

Глава

6. Управление качеством

191

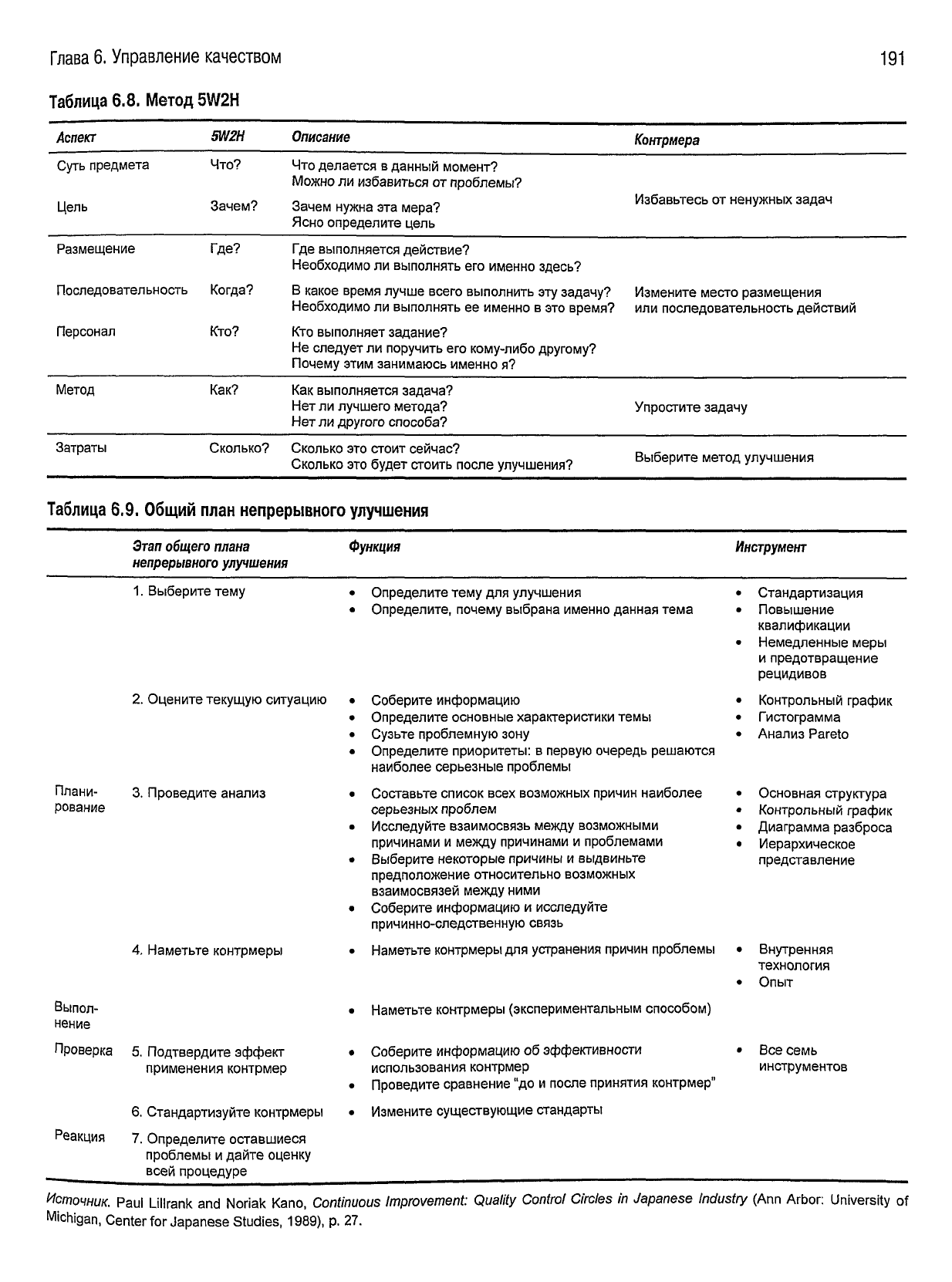

Таблица

6.8.

Метод 5W2H

Аспект

5W2H

Описание

Контрмера

Суть

предмета

Что?

Что делается в данный момент?

Можно

ли избавиться от проблемы?

Цель

Зачем? Зачем нужна эта мера?

Ясно определите

цель

Избавьтесь от ненужных задач

Размещение

Последовательность Когда?

Персонал

Где?

Где выполняется действие?

Необходимо ли

выполнять

его именно здесь?

В какое время

лучше

всего выполнить эту

задачу?

Измените место размещения

Необходимо ли

выполнять

ее именно в это время? или последовательность действий

Кто? Кто выполняет задание?

Не следует ли поручить его кому-либо другому?

Почему этим занимаюсь именно я?

Метод

Затраты

Таблица 6.

Как? Как выполняется

задача?

Нет ли лучшего метода?

Нет ли

другого

способа?

Сколько? Сколько это стоит сейчас?

Сколько это будет стоить после

улучшения?

9.

Общий план непрерывного улучшения

Этап

общего

плана

Функция

непрерывного

улучшения

Упростите

Выберите

задачу

метод

улучшения

Инструмент

1.

Выберите тему

2. Оцените текущую ситуацию

Плани-

рование

3.

Проведите анализ

4.

Наметьте

контрмеры

Выпол-

нение

Проверка

Реакция

5. Подтвердите эффект

применения контрмер

6.

Стандартизуйте контрмеры

7.

Определите оставшиеся

проблемы и дайте оценку

всей

процедуре

Определите тему для

улучшения

Определите, почему выбрана именно

данная

тема

Соберите информацию

Определите основные характеристики темы

Сузьте проблемную зону

Определите приоритеты: в первую очередь решаются

наиболее серьезные проблемы

Составьте список всех возможных причин наиболее

серьезных проблем

Исследуйте взаимосвязь между возможными

причинами и между причинами и проблемами

Выберите некоторые причины и выдвиньте

предположение относительно возможных

взаимосвязей

между ними

Соберите информацию и исследуйте

причинно-следственную связь

Наметьте

контрмеры

для устранения причин проблемы

Наметьте

контрмеры (экспериментальным способом)

Соберите информацию об эффективности

использования контрмер

Проведите сравнение "до и после принятия контрмер"

Измените существующие стандарты

Стандартизация

Повышение

квалификации

Немедленные меры

и

предотвращение

рецидивов

Контрольный график

Гистограмма

Анализ

Pareto

Основная структура

Контрольный график

Диаграмма

разброса

Иерархическое

представление

• Внутренняя

технология

•

Опыт

Все

семь

инструментов

Источник.

Paul

Lillrank and Noriak Kano, Continuous

Improvement:

Quality Control Circles in Japanese Industry (Ann Arbor: University of

Michigan,

Center for Japanese Studies, 1989), p. 27.

192

Часть

II. Проектирование продукта и производственного процесса

Система

Шинго

Система Шинго разрабатывалась параллельно и во

многом в противовес контролю качества, основанному на

статистических методах. Система Шинго, или, если быть

точнее, — данная философия производственного менедж-

мента получила свое название в честь одного из разработ-

чиков известной системы "точно в срок" фирмы

Toyota

Шигео Шинго (Shigeo Shingo). Этот ученый чрезвычайно

популярен в своей родной стране, где он даже награжден

титулом "Мистер Улучшение", но в последние годы его

идеи широко распространились и на Западе. Больше всего

внимания

уделяется

двум

основным аспектам системы

Шинго.

Первый из них заключается в том, как можно до-

биться значительного сокращения времени наладки обору-

дования с помощью так называемых процедур одноминут-

ной

замены штампа

(Single

Minute Exchange of Die —

SMED).

Второй аспект, который и является предметом об-

суждения в этой главе, состоит в контроле источника (или

поставщика) и использовании системы poka-yoke для дос-

тижения уровня "нуль-дефектов".

По

мнению г-на Шинго, методы статистического кон-

троля качества не предупреждают брака. Конечно, с их по-

мощью можно получить информацию относительно степе-

ни

вероятности появления очередного дефекта, однако это

будет

лишь констатацией факта. Для того чтобы предотвра-

тить выпуск брака в конце технологического процесса, сле-

дует

внедрять элементы управления в сам процесс. Цен-

тральным элементом метода Шинго является разграниче-

ние

ошибок и дефектов. Брак появляется в результате

ошибок

людей. Конечно, ошибки неизбежны, однако по-

явление дефектов можно предотвратить, если обратная ре-

акция

(т.е. действие, направленное на исправление ошиб-

ки)

осуществляется сразу после того, как совершена ошиб-

ка.

Для такой обратной связи и ответных мер необходим

контроль 100% выпускаемой продукции. Такой контроль

может быть

трех

типов: последовательная проверка, само-

проверка и контроль источника. Контроль с помощью

последовательной

проверки

выполняется следующим рабо-

чим в технологическом процессе либо независимым бес-

пристрастным экспертом, например лучшим рабочим бри-

гады. Информация о дефектах немедленно передается ра-

бочему, по вине которого появился брак, который и

исправляет свою ошибку.

Самопроверка

проводится каждым

рабочим и применима для контроля любых показателей ка-

чества за исключением тех, для которых требуется сенсор-

ная

оценка (например, наличие или глубина царапин или

правильность сочетания оттенков краски). В таких случаях

необходима последовательная проверка.

Контроль

источни-

ка также выполняется одним рабочим, только вместо обна-

ружения дефектов в продукции он проверяет компоненты

на

наличие в них дефектов, которые впоследствии

могут

привести к выпуску бракованной продукции. Это предот-

вращает появление дефектов, а следовательно, и устраняет

необходимость доработок и переделок. Все эти три типа

контроля основаны на применении особых процедур или

оборудования для обеспечения надежности, которые отно-

сят к методам poka-yoke. Понятие poka-yoke включает такие

инструменты, как контрольные списки и специальный ин-

струментарий, который препятствует совершению в начале

процесса рабочим ошибок, впоследствии приводящих к

браку, или быстро информирует рабочего о нарушении

норм

технологического процесса, в результате чего у него

остается время исправить положение.

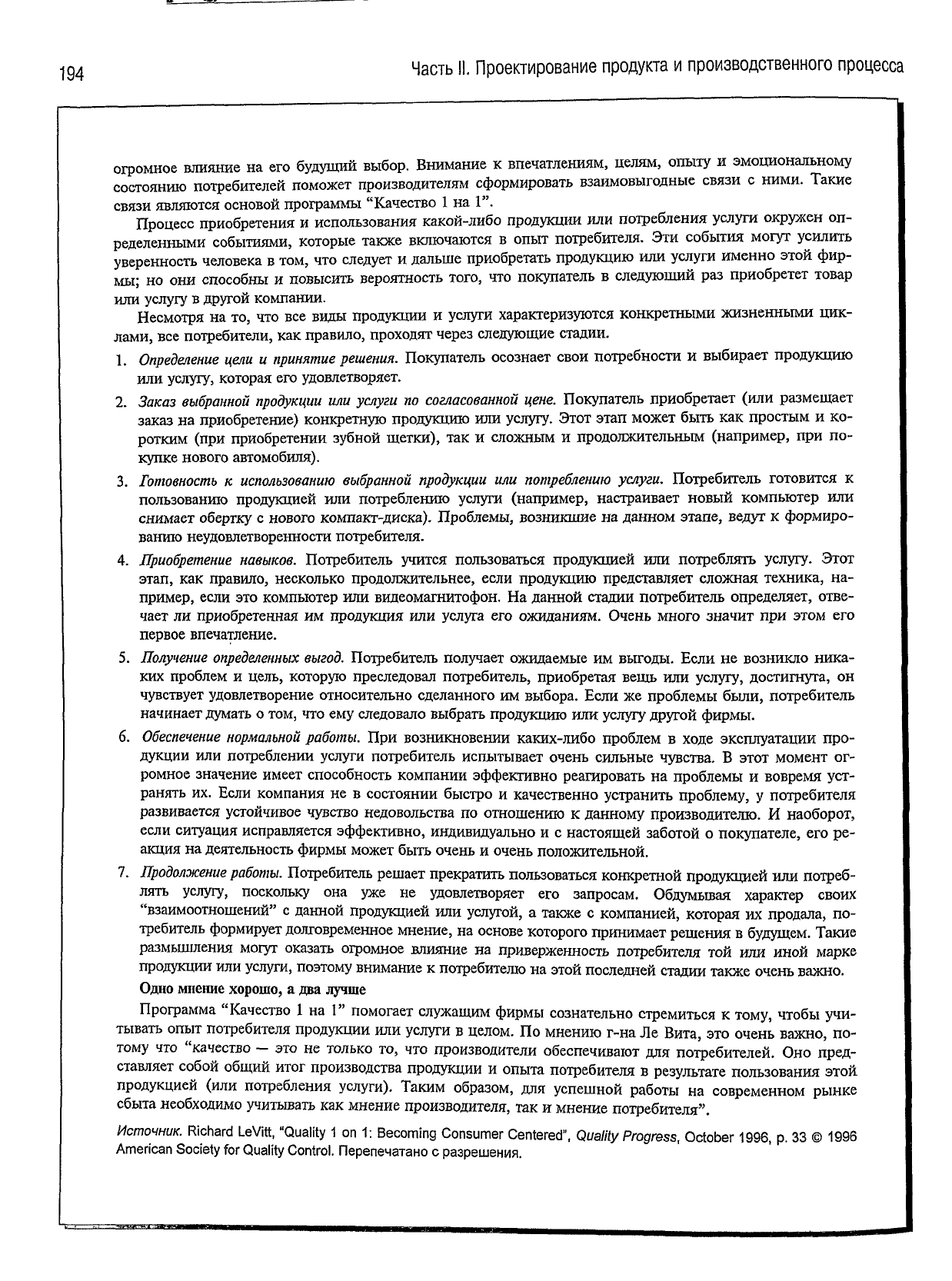

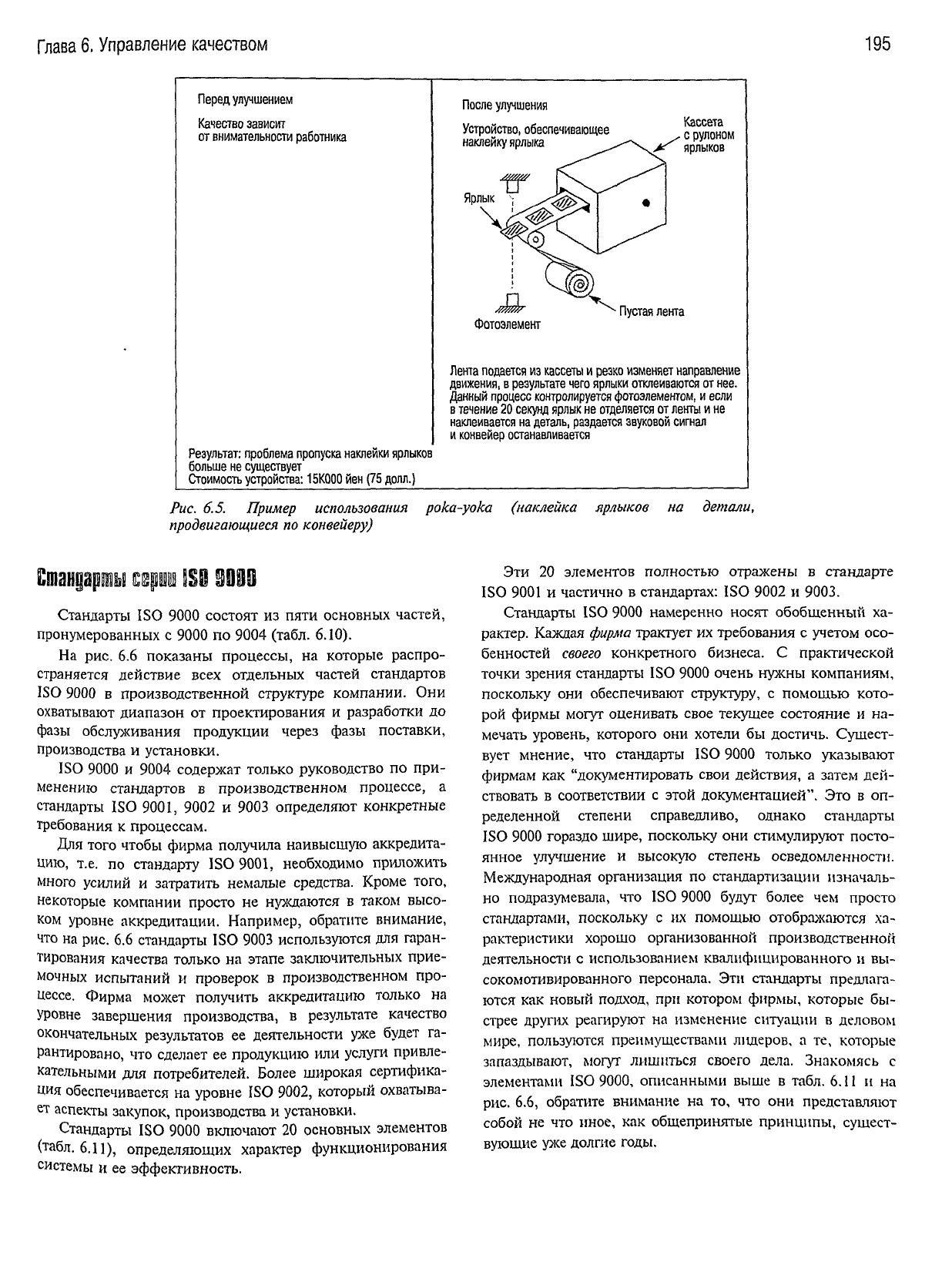

Существует большое разнообразие методов poka-yoka,

от укладывания комплектующих в специальные ящики с

ячейками (что позволяет обеспечить использование пра-

вильного количества деталей при сборке) до сложнейших

детекторных приборов и электронной сигнальной аппара-

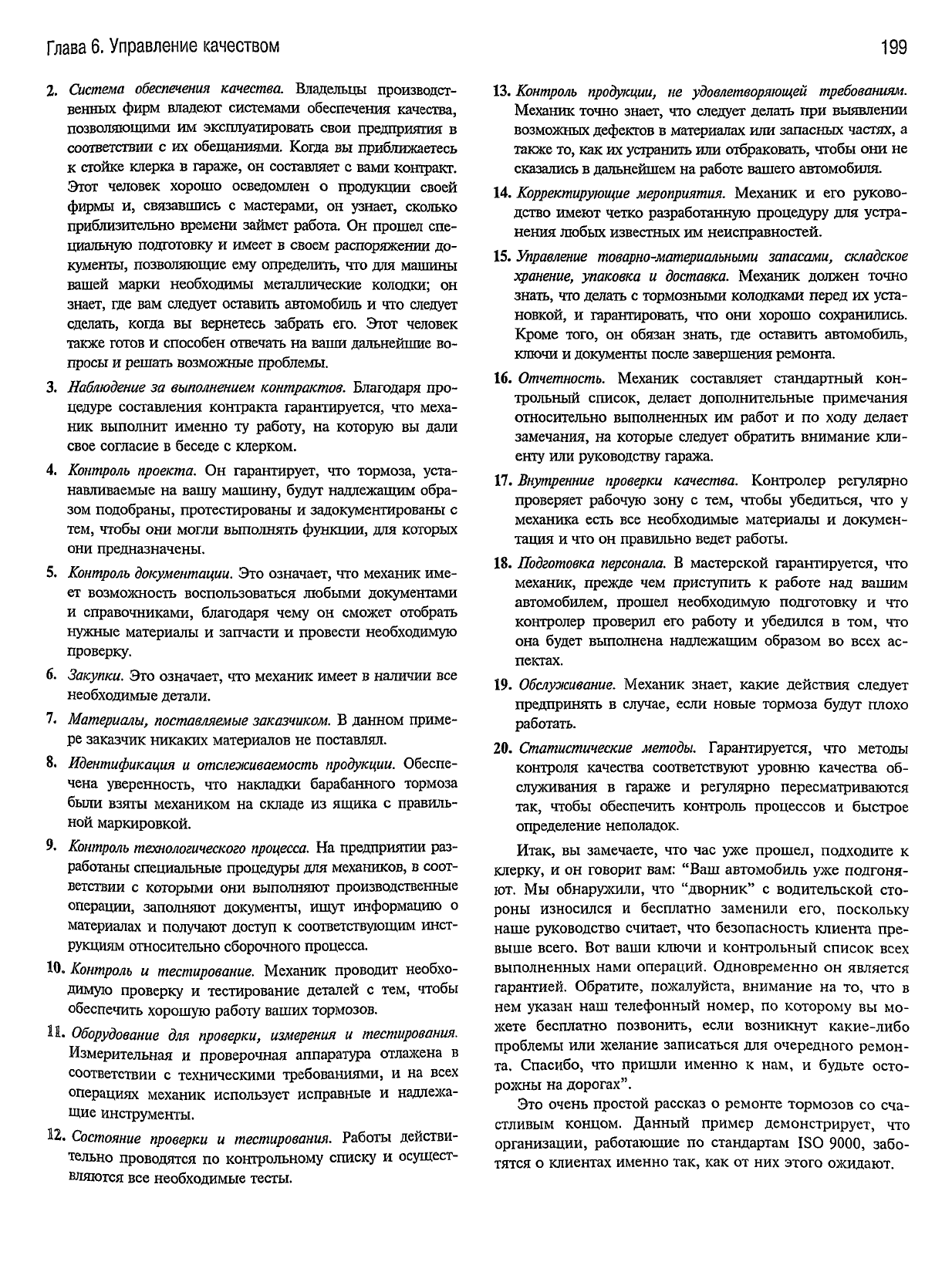

туры. На рис. 6.5 вы видите пример использования прие-

ма poka-yoka, взятый из книги Шинго.

Об учении Шинго можно рассказывать очень долго.

Исследователь резко отрицательно относится к чрезмер-

ному увлечению производственных компаний контроль-

ными

картами, указывая на то, что они просто отобра-

жают текущую ситуацию. Когда менеджер по контролю

качества одного химического завода с гордостью заявил в

беседе с ученым, что при штате в 150 человек они ис-

пользуют 200 контрольных графиков, г-н Шинго спросил

его, не построили ли они контрольного графика для кон-

троля контрольных графиков

6

. Работы Шинго отображают

глубочайшее знание вопросов качества; его исследования,

посвященные SMED, читают и изучают все высшие руко-

водители производства.

ISO

90D0

ISO

9000

— это комплект стандартов, разработанный

Международной организацией по стандартизации и приня-

тый в 1987

году.

В наши дни свыше ста стран мира призна-

ли ISO

9000

как стандарты качества и правила сертифика-

ции

в сфере международной торговли. Стандарты ISO

9000

формировались в Европе, в пределах общеевропейского

рынка,

на котором сертифицированы на соответствие этим

стандартам больше 50 тысяч компаний. США реагируют на

этот процесс несколько медленнее, однако несколько тысяч

американских фирм также приняли стандарты ISO

9000.

(Большинство из них владеют заводами во многих странах.)

Несомненно,

любая компания, стремящаяся заниматься

международной торговлей, со временем должна принять

эти

стандарты.

http://www.iso.ch

Многие историки считают, что стандарты ISO

9000

роди-

лись в 50-х

годах

на основе стандартов качества Министер-

ства обороны США, которые назывались MIL-Q9858. В

1979

году

Британский институт стандартов (British Standards

Institution) принял и расширил эти стандарты, в результате

чего они стали охватывать весь бизнес-процесс, и назвал

новый

комплект "Британские стандарты

5750"

(British

Standards 5750). Позже, в 1987

году,

Международная орга-

низация

по стандартизации адаптировала британские стан-

дарты

5750

и назвала их ISO

9000.

Alan

Robinson,

Modern

Approaches

to

Manufacturing

Improvement

Shingo

System

(Cambridge, MA: Productivity Press, 1990),

p.

234.

Глава

6. Управление качеством

193

НОВАЦИЯ

"Качество

1

на

Г

1

Несмотря

на то, что компания

Hewlett-Packard

(HP) добилась огромных финансовых

успехов

и стала

лидером в своей отрасли, она не защищена от постоянно возрастающего давления современного делового

мира. Такие сложные проблемы, как повышение запросов и ожиданий потребителей, возникновение бы-

стро

растущих

рынков сбыта, повышение зависимости от поставщиков и

третьих

фирм, сокращение

жизненного

цикла продукции, привели к

тому,

что компания приняла решение реализовать новую про-

грамму

повышения качества, которая получила название "Качество 1 на 1".

"Программа "Качество 1 на 1" знаменует

переход

от качества как набора убеждений и опыта к каче-

ству

как целевому игровому плану, — написал директор по вопросам качества этой компании Ричард Ле

Вит (Richard Le

Vitt)

во внутренних документах

фирмы.

— "Качество 1 на 1" означает понимание качест-

ва с точки зрения потребителя и систематическую

работу

на основе этого понимания для дальнейшего

развития бизнеса".

Слова "Понимание качества с точки зрения потребителя" означают

следующее.

• Более точное и полное знание того, что именно

чувствует

потребитель по отношению к своему опыту

"общения"

с HP.

• Понимание во

всех

возможных

случаях

проблем и целей потребителя и сотрудничество при решении

проблем и достижении целей.

• Знание того, каким образом потребители накапливают и

суммируют

свой опыт и принимают решение,

следует

ли им продолжать иметь

дело

с HP.

Слова "Работа на основе этого понимания"

охватывают

не только устранение выясненных проблем.

Они

означают

следующее.

•

Взгляд

на деятельность

служащих

и операции ИР глазами потребителя.

• Разработка ориентированных на клиента систем обеспечения качества, охватывающих все затратные

элементы.

• Повышение эффективности не только в

пределах

отдельной хозяйственной единицы, но и показателей эф-

фективности

партнеров, поставщиков и каналов обслуживания, которые также оказывают влияние на опыт

потребителя. Один из аспектов программы "Качество 1 на 1" заключается в том, что от

служащих

требуют

рассматривать свою

работу

не

только с точки

зрения

производителя,

но и

с

точки

зрения

потребителя.

Взгляд

с точки зрения производителя

Служащие, как правило, рассматривают вопросы качества с точки зрения производителя, т.е. их

взгляд на эту проблему рационален и объективен. По словам г-на Ле Вита, со временем отношение в

компании

HP к вопросам качества довольно серьезно изменилось. "Возник ряд идей, в соответствии с

которыми качество представляется либо как

цель,

либо как

стратегия".

Целями являются удовлетворение

техническим требованиям, гарантия пригодности в применении, соответствие запросам клиентов и обес-

печение ценности высочайшего уровня. Стратегический аспект

охватывает

тестирование и контроль ка-

чества,

совершенствование технологического процесса и всеобщее управление качеством.

Однако,

хотя

эти цели и стратегии и сегодня играют

важную

роль в работе HP, они не обязательно

обеспечивают приверженность потребителей к продукции этой фирмы. Для

того

чтобы добиться посто-

янства покупателей, необходимо рассматривать вопросы качества и с их точки зрения.

Взгляд

с точки зрения потребителя

Потребители обычно рассматривают качество не с точки зрения соответствия продукции техническим

требованиям или ее пригодности к использованию; они, как правило, имеют определенное мнение отно-

сительно качества и целей, которых они надеются достичь, пользуясь конкретной продукцией или

услу-

гой.

"Их впечатления и цели оказывают огромное влияние на выбор продукции, — говорит г-н Ле

Вит. — Выбрав тот или иной товар, каждый покупатель начинает в течение определенного времени по-

следовательно накапливать определенный опыт. Этот опыт приводит к формированию конкретных эмо-

циональных состояний, таких как удовлетворение, восторг, злость, уныние и т.д., которые оказывают

194

Часть

II. Проектирование продукта и производственного процесса

огромное влияние на его будущий выбор. Внимание к впечатлениям, целям, опыту и эмоциональному

состоянию

потребителей поможет производителям сформировать взаимовыгодные связи с

ними.

Такие

связи

являются основой программы "Качество 1 на 1".

Процесс

приобретения и использования какой-либо продукции или потребления

услуги

окружен оп-

ределенными событиями, которые также включаются в опыт потребителя. Эти события

могут

усилить

уверенность человека в том, что

следует

и дальше приобретать продукцию или

услуги

именно этой фир-

мы;

но они способны и повысить вероятность того, что покупатель в следующий раз приобретет товар

или

услугу

в другой компании.

Несмотря

на то, что все виды продукции и

услуги

характеризуются конкретными жизненными цик-

лами,

все потребители, как правило, проходят через следующие стадии.

1.

Определение

цели

и

принятие

решения.

Покупатель осознает свои потребности и выбирает продукцию

или

услугу,

которая его удовлетворяет.

2. Заказ

выбранной

продукции

или

услуги

по

согласованной

цене.

Покупатель приобретает (или размещает

заказ

на приобретение) конкретную продукцию или

услугу.

Этот этап может быть как простым и ко-

ротким

(при приобретении зубной щетки), так и сложным и продолжительным (например, при по-

купке нового автомобиля).

3.

Готовность

к

использованию

выбранной

продукции

или

потреблению

услуги.

Потребитель готовится к

пользованию продукцией или потреблению

услуги

(например, настраивает новый компьютер или

снимает обертку с нового компакт-диска). Проблемы, возникшие на данном этапе,

ведут

к формиро-

ванию неудовлетворенности потребителя.

4.

Приобретение

навыков.

Потребитель учится пользоваться продукцией или потреблять

услугу.

Этот

этап,

как правило, несколько продолжительнее, если продукцию представляет сложная техника, на-

пример,

если это компьютер или видеомагнитофон. На данной стадии потребитель определяет, отве-

чает ли приобретенная им продукция или

услуга

его ожиданиям. Очень много значит при этом его

первое впечатление.

5.

Получение

определенных

выгод.

Потребитель получает ожидаемые им выгоды. Если не возникло ника-

ких проблем и цель, которую преследовал потребитель, приобретая вещь или

услугу,

достигнута, он

чувствует

удовлетворение относительно сделанного им выбора. Если же проблемы были, потребитель

начинает

думать

о том, что ему следовало выбрать продукцию или

услугу

другой фирмы.

6.

Обеспечение

нормальной

работы.

При возникновении каких-либо проблем в

ходе

эксплуатации про-

дукции или потреблении

услуги

потребитель испытывает очень сильные

чувства.

В этот момент ог-

ромное

значение имеет способность компании эффективно реагировать на проблемы и вовремя уст-

ранять

их. Если компания не в состоянии быстро и качественно устранить проблему, у потребителя

развивается устойчивое чувство недовольства по отношению к данному производителю. И наоборот,

если ситуация исправляется эффективно, индивидуально и с настоящей заботой о покупателе, его ре-

акция

на деятельность фирмы может быть очень и очень положительной.

7.

Продолжение

работы.

Потребитель решает прекратить пользоваться конкретной продукцией или потреб-

лять

услугу,

поскольку она уже не удовлетворяет его запросам. Обдумывая характер своих

"взаимоотношений"

с данной продукцией или услугой, а также с компанией, которая их продала, по-

требитель формирует долговременное мнение, на основе которого принимает решения в

будущем.

Такие

размышления

могут

оказать огромное влияние на приверженность потребителя той или иной марке

продукции или

услуги,

поэтому внимание к потребителю на этой последней стадии также очень важно.

Одно мнение хорошо, а два лучше

Программа "Качество 1 на 1" помогает служащим фирмы сознательно стремиться к

тому,

чтобы учи-

тывать опыт потребителя продукции или

услуги

в целом. По мнению г-на Ле Вита, это очень важно, по-

тому что "качество — это не только то, что производители обеспечивают для потребителей. Оно пред-

ставляет собой общий итог производства продукции и опыта потребителя в

результате

пользования этой

продукцией (или потребления услуги). Таким образом, для успешной работы на современном рынке

сбыта необходимо учитывать как мнение производителя, так и мнение потребителя".

Источник.

Richard

LeVitt,

"Quality

1

on 1:

Becoming

Consumer

Centered",

Quality

Progress,

October

1996,

p. 33 © 1996

American

Society

for

Quality

Control.

Перепечатано

с

разрешения.

Глава

6.

Управление качеством

195

Перед улучшением

Качество зависит

от внимательности работника

Результат:

проблема пропуска наклейки ярлыков

больше

не существует

Стоимость устройства: 15К000 йен (75

долл.)

После

улучшения

Устройство, обеспечивающее

наклейку ярлыка

Ярлык

////////

Кассета

с рулоном

ярлыков

Фотоэлемент

Пустая

лента

Лента подается из кассеты и резко изменяет направление

движения, в результате чего ярлыки отклеиваются от нее.

Данный процесс контролируется фотоэлементом, и если

в течение 20 секунд ярлык не отделяется от

ленты

и не

наклеивается на

деталь,

раздается звуковой сигнал

и конвейер останавливается

Рис. 6.5.

Пример

использования

рока-уока

(наклейка

ярлыков

на

детали,

продвигающиеся

по

конвейеру)

Стандарты ISO

9000

состоят из пяти основных частей,

пронумерованных с

9000

по

9004

(табл.

6.10).

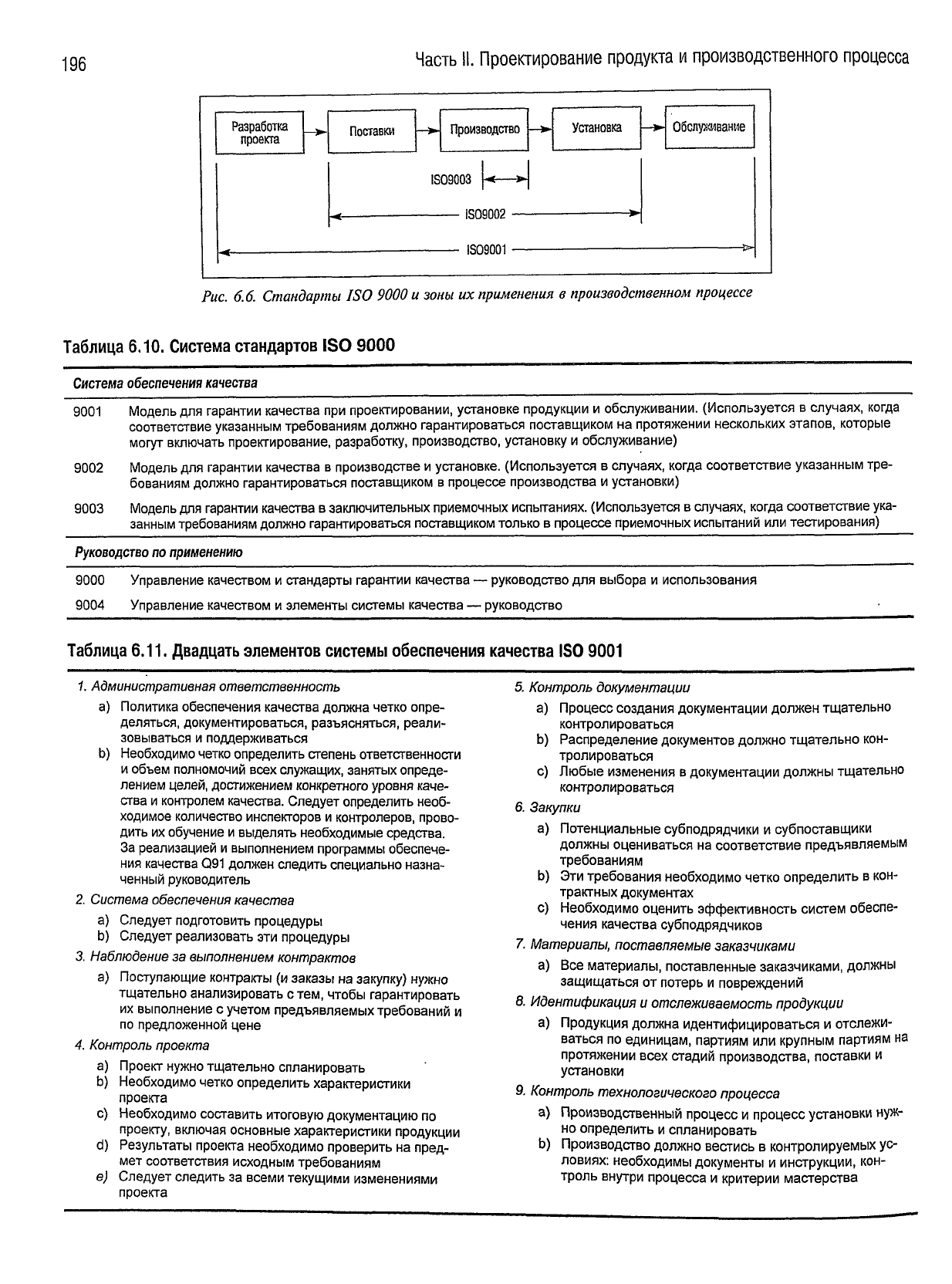

На

рис. 6.6 показаны процессы, на которые распро-

страняется действие всех отдельных частей стандартов

ISO

9000

в производственной структуре компании. Они

охватывают диапазон от проектирования и разработки до

фазы

обслуживания продукции через фазы поставки,

производства и установки.

ISO

9000

и

9004

содержат только руководство по при-

менению

стандартов в производственном процессе, а

стандарты ISO 9001,

9002

и

9003

определяют конкретные

требования к процессам.

Для того чтобы фирма получила наивысшую аккредита-

цию,

т.е. по стандарту ISO 9001, необходимо приложить

много усилий и затратить немалые средства. Кроме того,

некоторые компании просто не нуждаются в таком высо-

ком

уровне аккредитации. Например, обратите внимание,

что на рис. 6.6 стандарты ISO

9003

используются для гаран-

тирования

качества только на этапе заключительных прие-

мочных испытаний и проверок в производственном про-

цессе.

Фирма может получить аккредитацию только на

Уровне завершения производства, в результате качество

окончательных результатов ее деятельности уже

будет

га-

рантировано,

что сделает ее продукцию или

услуги

привле-

кательными для потребителей. Более широкая сертифика-

ция

обеспечивается на уровне ISO 9002, который охватыва-

ет аспекты закупок, производства и установки.

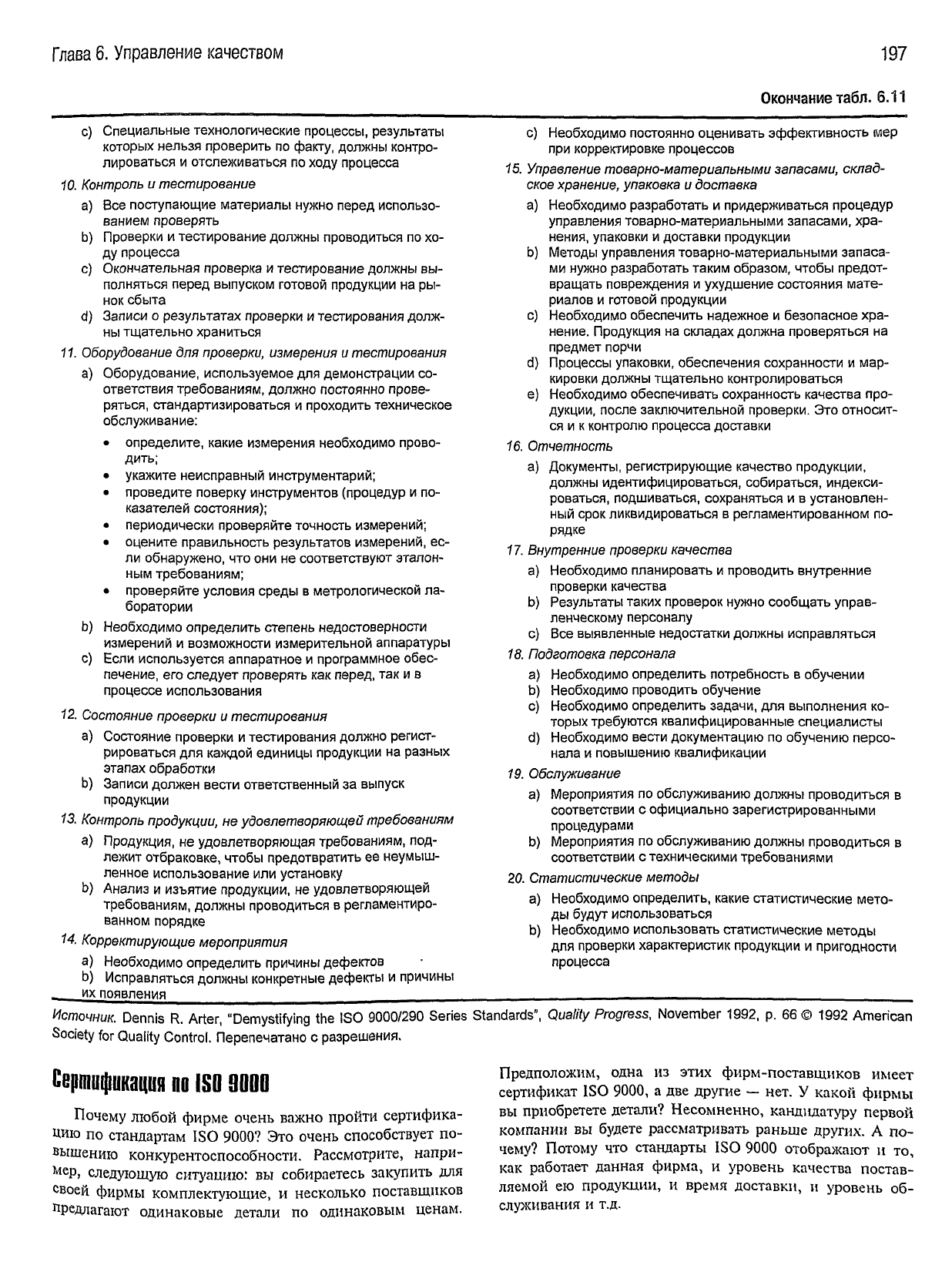

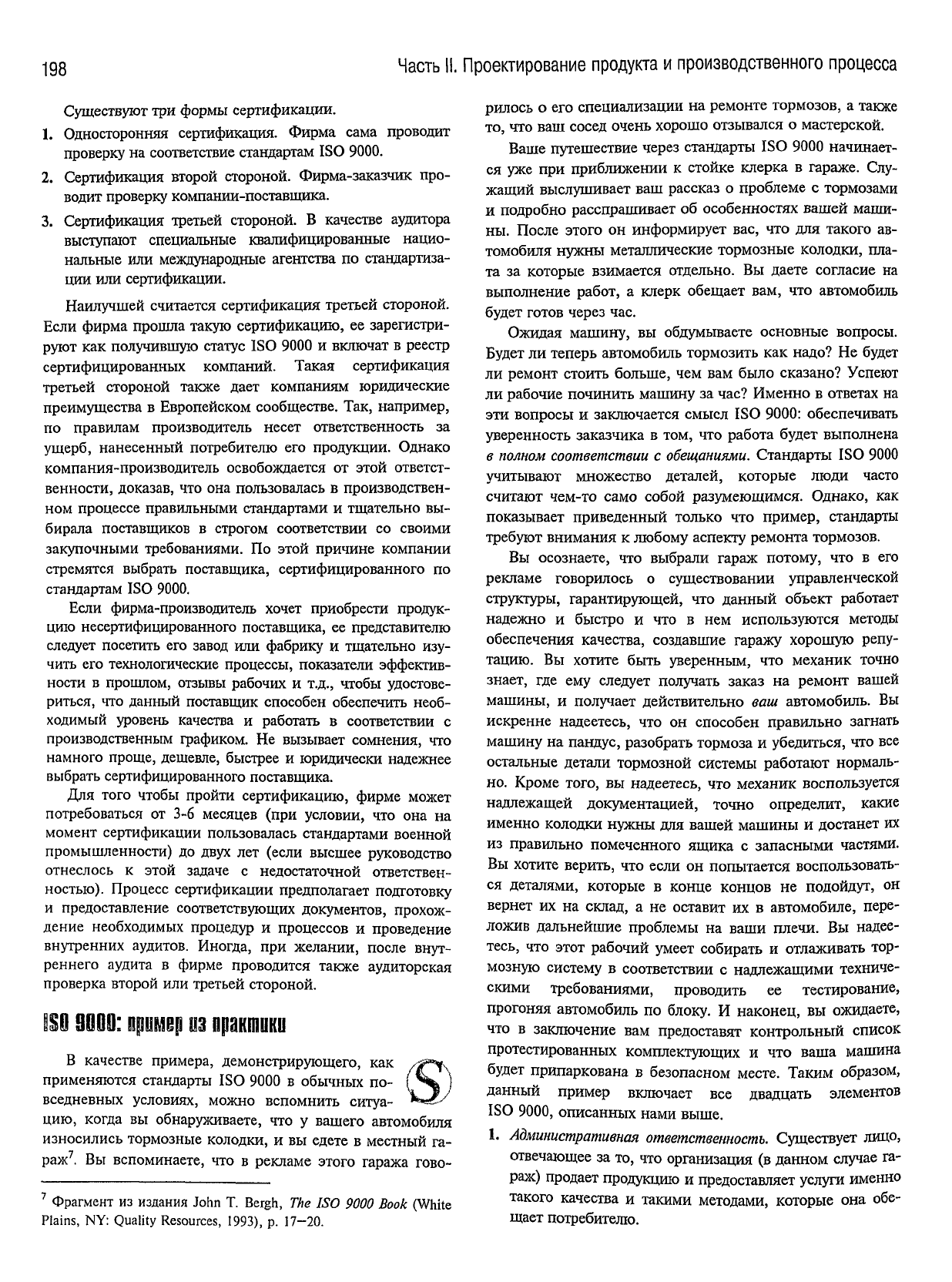

Стандарты ISO

9000

включают 20 основных элементов

(табл.

6.11),

определяющих характер функционирования

системы и ее эффективность.

Эти

20 элементов полностью отражены в стандарте

ISO 9001 и частично в стандартах: ISO

9002

и 9003.

Стандарты ISO

9000

намеренно носят обобщенный ха-

рактер.

Каждая

фирма

трактует их требования с учетом осо-

бенностей

своего

конкретного бизнеса. С практической

точки зрения стандарты ISO

9000

очень нужны компаниям,

поскольку они обеспечивают

структуру,

с помощью кото-

рой

фирмы могут оценивать свое текущее состояние и на-

мечать уровень, которого они хотели бы достичь. Сущест-

вует

мнение, что стандарты ISO

9000

только указывают

фирмам

как "документировать свои действия, а затем дей-

ствовать в соответствии с этой документацией". Это в оп-

ределенной степени справедливо, однако стандарты

ISO

9000

гораздо шире, поскольку они стимулируют посто-

янное

улучшение и высокую степень осведомленности.

Международная организация по стандартизации изначаль-

но

подразумевала, что ISO

9000

будут

более чем просто

стандартами, поскольку с их помощью отображаются ха-

рактеристики

хорошо организованной производственной

деятельности с использованием квалифицированного и вы-

сокомотивированного

персонала. Эти стандарты предлага-

ются как новый подход, при котором фирмы, которые бы-

стрее

других

реагируют на изменение ситуации в деловом

мире,

пользуются преимуществами лидеров, а те, которые

запаздывают, могут лишиться своего дела. Знакомясь с

элементами ISO

9000,

описанными выше в табл. 6.11 и на

рис.

6.6, обратите внимание на то, что они представляют

собой не что иное, как общепринятые принципы, сущест-

вующие уже долгие годы.

196

Часть

II.

Проектирование

продукта

и

производственного процесса

Разработка

проекта

Поставки

IS

Производство

UaUUO

ЮЛ

пппп

Установка

юппппч

£»

Обслуживание

Рис.

6.6.

Стандарты

ISO

9000

и зоны их

применения

в

производственном

процессе

Таблица

6.10.

Система

стандартов

ISO

9000

Система обеспечения

качества

9001 Модель для гарантии качества при

проектировании,

установке продукции

и

обслуживании. (Используется

в

случаях,

когда

соответствие указанным требованиям должно гарантироваться поставщиком

на

протяжении нескольких этапов, которые

могут

включать

проектирование, разработку,

производство,

установку и обслуживание)

9002

Модель для гарантии качества

в

производстве и установке. (Используется

в

случаях,

когда соответствие указанным тре-

бованиям должно гарантироваться поставщиком

в

процессе производства и установки)

9003 Модель для гарантии качества в заключительных приемочных испытаниях. (Используется

в

случаях,

когда соответствие ука-

занным требованиям должно гарантироваться

поставщиком

только

в

процессе приемочных испытаний или тестирования)

Руководство

по применению

9000 Управление качеством и стандарты гарантии качества

—

руководство для выбора

и

использования

9004

Управление качеством и элементы системы качества

—

руководство

Таблица

6.11.

Двадцать

элементов

системы

обеспечения

качества

ISO 9001

1.

Административная

ответственность

a) Политика обеспечения качества должна четко опре-

деляться, документироваться, разъясняться, реали-

зовываться и поддерживаться

b)

Необходимо четко определить степень ответственности

и

объем полномочий всех служащих, занятых опреде-

лением целей, достижением

конкретного

уровня каче-

ства и контролем качества.

Следует

определить необ-

ходимое количество инспекторов и контролеров, прово-

дить их обучение и

выделять

необходимые средства.

За

реализацией и выполнением

программы

обеспече-

ния качества

Q91

должен следить специально назна-

ченный руководитель

2.

Система

обеспечения

качества

a)

Следует

подготовить процедуры

b)

Следует

реализовать эти процедуры

3.

Наблюдение

за

выполнением

контрактов

а) Поступающие контракты (и заказы на закупку) нужно

тщательно

анализировать с

тем,

чтобы

гарантировать

их выполнение с учетом

предъявляемых

требований

и

по

предложенной цене

4.

Контроль

проекта

a) Проект нужно

тщательно

спланировать

b)

Необходимо четко определить характеристики

проекта

c)

Необходимо составить итоговую документацию по

проекту,

включая

основные характеристики продукции

d)

Результаты

проекта необходимо проверить

на

пред-

мет соответствия исходным требованиям

e)

Следует

следить за

всеми

текущими изменениями

проекта

5.

Контроль

документации

a) Процесс создания документации должен

тщательно

контролироваться

b)

Распределение документов должно

тщательно

кон-

тролироваться

c)

Любые изменения в документации должны

тщательно

контролироваться

6. Закупки

a)

Потенциальные

субподрядчики

и

субпоставщики

должны оцениваться

на

соответствие предъявляемым

требованиям

b) Эти требования необходимо четко определить

в

кон-

трактных документах

c)

Необходимо оценить эффективность систем обеспе-

чения качества субподрядчиков

7.

Материалы,

поставляемые

заказчиками

а) Все материалы, поставленные заказчиками, должны

защищаться

от

потерь

и

повреждений

8.

Идентификация

и отслеживаемость

продукции

а) Продукция должна идентифицироваться

и

отслежи-

ваться

по

единицам, партиям

или

крупным партиям

на

протяжении всех стадий производства, поставки

и

установки

9.

Контроль

технологического

процесса

a) Производственный процесс

и

процесс установки нуж-

но определить

и

спланировать

b) Производство должно вестись

в

контролируемых

ус-

ловиях:

необходимы документы

и

инструкции, кон-

троль внутри процесса

и

критерии мастерства

Глава

6. Управление качеством

197

Окончание табл. 6.11

с)

Специальные

технологические

процессы,

результаты

которых нельзя проверить по

факту,

должны контро-

лироваться и отслеживаться по ходу процесса

10.

Контроль

и

тестирование

a) Все поступающие материалы нужно перед использо-

ванием проверять

b)

Проверки и тестирование должны проводиться по хо-

ду процесса

c)

Окончательная

проверка и тестирование должны вы-

полняться перед выпуском готовой продукции на ры-

нок

сбыта

d) Записи о

результатах

проверки и тестирования долж-

ны

тщательно

храниться

11.

Оборудование

для

проверки,

измерения

и

тестирования

a) Оборудование, используемое для демонстрации со-

ответствия требованиям, должно постоянно прове-

ряться,

стандартизироваться и проходить техническое

обслуживание:

• определите, какие измерения необходимо прово-

дить;

• укажите неисправный инструментарий;

• проведите поверку инструментов (процедур и по-

казателей состояния);

• периодически проверяйте точность измерений;

• оцените правильность результатов

измерений,

ес-

ли обнаружено, что они не соответствуют эталон-

ным требованиям;

• проверяйте условия среды в метрологической ла-

боратории

b)

Необходимо определить степень недостоверности

измерений

и возможности измерительной аппаратуры

c)

Если

используется аппаратное и программное обес-

печение, его следует проверять как перед, так и в

процессе

использования

12.

Состояние

проверки и

тестирования

a) Состояние проверки и тестирования должно регист-

рироваться для каждой единицы продукции на разных

этапах обработки

b)

Записи должен вести ответственный за выпуск

продукции

13.

Контроль

продукции,

не

удовлетворяющей

требованиям

a) Продукция, не удовлетворяющая требованиям, под-

лежит отбраковке,

чтобы

предотвратить ее неумыш-

ленное использование или установку

b)

Анализ

и изъятие

продукции,

не удовлетворяющей

требованиям,

должны проводиться в регламентиро-

ванном порядке

14.

Корректирующие

мероприятия

a) Необходимо определить причины дефектов

b)

Исправляться должны конкретные дефекты и причины

их появления

с)

Необходимо постоянно оценивать эффективность мер

при

корректировке процессов

15.

Управление

товарно-материальными

запасами,

склад-

ское

хранение,

упаковка и

доставка

a) Необходимо разработать и придерживаться процедур

управления товарно-материальными запасами, хра-

нения,

упаковки и доставки продукции

b)

Методы управления товарно-материальными запаса-

ми

нужно разработать таким

образом,

чтобы

предот-

вращать повреждения и ухудшение состояния мате-

риалов и готовой продукции

c)

Необходимо обеспечить надежное и безопасное хра-

нение.

Продукция на складах должна проверяться на

предмет порчи

d) Процессы

упаковки,

обеспечения сохранности и мар-

кировки

должны

тщательно

контролироваться

e) Необходимо обеспечивать сохранность качества про-

дукции,

после заключительной проверки. Это относит-

ся и к контролю процесса доставки

16.

Отчетность

а) Документы, регистрирующие качество продукции,

должны идентифицироваться, собираться, индекси-

роваться, подшиваться, сохраняться и в установлен-

ный срок ликвидироваться в регламентированном по-

рядке

17.

Внутренние

проверки

качества

a) Необходимо планировать и проводить внутренние

проверки

качества

b)

Результаты

таких проверок нужно сообщать управ-

ленческому персоналу

c)

Все

выявленные

недостатки должны исправляться

18.

Подготовка

персонала

a) Необходимо определить потребность в обучении

b)

Необходимо проводить обучение

c)

Необходимо определить задачи, для выполнения ко-

торых требуются квалифицированные специалисты

d) Необходимо вести документацию по обучению персо-

нала

и повышению квалификации

19.

Обслуживание

a) Мероприятия по обслуживанию должны проводиться в

соответствии с официально зарегистрированными

процедурами

b)

Мероприятия по обслуживанию должны проводиться в

соответствии с техническими требованиями

20.

Статистические

методы

a) Необходимо определить, какие статистические мето-

ды будут использоваться

b)

Необходимо использовать статистические методы

для проверки характеристик продукции и пригодности

процесса

Источник.

Dennis R. Arter, "Demystifying the ISO 9000/290 Series Standards", Quality Progress, November 1992, p. 66© 1992 American

Society for Quality Control. Перепечатано с разрешения.

Сертификация

пи

ISO

9000

Почему

любой

фирме

очень

важно

пройти

сертифика-

цию по

стандартам

ISO

9000?

Это

очень

способствует

по-

вышению

конкурентоспособности.

Рассмотрите,

напри-

Мер,

следующую

ситуацию:

вы

собираетесь

закупить

для

своей

фирмы

комплектующие,

и

несколько

поставщиков

предлагают

одинаковые

детали

по

одинаковым

ценам.

Предположим,

одна

из

этих

фирм-поставщиков

имеет

сертификат

ISO

9000,

а две

другие

— нет. У

какой

фирмы

вы

приобретете

детали?

Несомненно,

кандидатуру

первой

компании

вы

будете

рассматривать

раньше

других.

А по-

чему?

Потому

что

стандарты

ISO

9000

отображают

и то,

как

работает

данная

фирма,

и

уровень

качества

постав-

ляемой

ею

продукции,

и

время

доставки,

и

уровень

об-

служивания

и т.д.

198

Часть

II. Проектирование продукта и производственного процесса

Существуют три формы сертификации.

1. Односторонняя сертификация. Фирма сама проводит

проверку на соответствие стандартам ISO

9000.

2. Сертификация второй стороной. Фирма-заказчик про-

водит проверку компании-поставщика.

3. Сертификация третьей стороной. В качестве аудитора

выступают специальные квалифицированные

нацио-

нальные

или международные агентства по стандартиза-

ции

или сертификации.

Наилучшей считается сертификация третьей стороной.

Если

фирма прошла такую сертификацию, ее зарегистри-

руют

как получившую

статус

ISO

9000

и включат в реестр

сертифицированных

компаний. Такая сертификация

третьей стороной также

дает

компаниям юридические

преимущества в Европейском сообществе. Так, например,

по

правилам производитель несет ответственность за

ущерб, нанесенный потребителю его продукции. Однако

компания-производитель

освобождается от этой ответст-

венности,

доказав, что она пользовалась в производствен-

ном

процессе правильными стандартами и тщательно вы-

бирала поставщиков в строгом соответствии со своими

закупочными требованиями. По этой причине компании

стремятся выбрать поставщика, сертифицированного по

стандартам ISO

9000.

Если

фирма-производитель

хочет

приобрести продук-

цию

несертифицированного поставщика, ее представителю

следует

посетить его завод или фабрику и тщательно изу-

чить его технологические процессы, показатели эффектив-

ности

в прошлом, отзывы рабочих и т.д., чтобы удостове-

риться,

что данный поставщик способен обеспечить необ-

ходимый уровень качества и работать в соответствии с

производственным графиком. Не вызывает сомнения, что

намного

проще, дешевле, быстрее и юридически надежнее

выбрать сертифицированного поставщика.

Для того чтобы пройти сертификацию, фирме может

потребоваться от З-б месяцев (при условии, что она на

момент сертификации пользовалась стандартами военной

промышленности)

до

двух

лет (если высшее руководство

отнеслось к этой задаче с недостаточной ответствен-

ностью).

Процесс сертификации предполагает подготовку

и

предоставление соответствующих документов, прохож-

дение необходимых процедур и процессов и проведение

внутренних аудитов. Иногда, при желании, после внут-

реннего

аудита

в фирме проводится также аудиторская

проверка

второй или третьей стороной.

ISO

9000:

пример

т

практики

В качестве примера, демонстрирующего, как

применяются

стандарты ISO

9000

в обычных по-

вседневных условиях, можно вспомнить ситуа-

цию,

когда вы обнаруживаете, что у вашего автомобиля

износились

тормозные колодки, и вы

едете

в местный га-

раж

7

. Вы вспоминаете, что в рекламе этого гаража гово-

7

Фрагмент из издания John T. Bergh, The ISO 9000

Book

(White

Plains,

NY: Quality Resources, 1993), p.

17-20.

рилось о его специализации на ремонте тормозов, а также

то,

что ваш сосед очень хорошо отзывался о мастерской.

Ваше путешествие через стандарты ISO

9000

начинает-

ся

уже при приближении к стойке клерка в гараже. Слу-

жащий

выслушивает ваш рассказ о проблеме с тормозами

и

подробно расспрашивает об особенностях вашей маши-

ны.

После этого он информирует вас, что для такого ав-

томобиля нужны металлические тормозные колодки, пла-

та за которые взимается отдельно. Вы

даете

согласие на

выполнение

работ, а клерк обещает вам, что автомобиль

будет

готов через час.

Ожидая машину, вы обдумываете основные вопросы.

Будет ли теперь автомобиль тормозить как надо? Не

будет

ли

ремонт стоить больше, чем вам было сказано? Успеют

ли

рабочие починить машину за час? Именно в ответах на

эти

вопросы и заключается смысл ISO

9000:

обеспечивать

уверенность заказчика в том, что работа

будет

выполнена

в

полном

соответствии

с

обещаниями.

Стандарты ISO

9000

учитывают множество деталей, которые люди часто

считают чем-то само собой разумеющимся. Однако, как

показывает приведенный только что пример, стандарты

требуют

внимания к любому аспекту ремонта тормозов.

Вы осознаете, что выбрали гараж потому, что в его

рекламе говорилось о существовании управленческой

структуры, гарантирующей, что данный объект работает

надежно и быстро и что в нем используются методы

обеспечения

качества, создавшие гаражу хорошую репу-

тацию.

Вы хотите быть уверенным, что механик точно

знает, где ему

следует

получать заказ на ремонт вашей

машины,

и получает действительно ваш автомобиль. Вы

искренне

надеетесь, что он способен правильно загнать

машину на пандус, разобрать тормоза и убедиться, что все

остальные детали тормозной системы работают нормаль-

но.

Кроме того, вы надеетесь, что механик воспользуется

надлежащей документацией, точно определит, какие

именно

колодки нужны для вашей машины и достанет их

из

правильно помеченного ящика с запасными частями.

Вы хотите верить, что если он попытается воспользовать-

ся

деталями, которые в конце концов не подойдут, он

вернет их на склад, а не оставит их в автомобиле, пере-

ложив дальнейшие проблемы на ваши плечи. Вы надее-

тесь, что этот рабочий

умеет

собирать и отлаживать тор-

мозную систему в соответствии с надлежащими техниче-

скими

требованиями, проводить ее тестирование,

прогоняя

автомобиль по блоку. И наконец, вы ожидаете,

что в заключение вам предоставят контрольный список

протестированных комплектующих и что ваша машина

будет

припаркована в безопасном месте. Таким образом,

данный

пример включает все двадцать элементов

ISO

9000,

описанных нами выше.

1.

Административная

ответственность.

Существует лицо,

отвечающее за то, что организация (в данном

случае

га-

раж) продает продукцию и предоставляет

услуги

именно

такого качества и такими методами, которые она обе-

щает потребителю.

Глава 6, Управление качеством

199

2.

Система

обеспечения

качества.

Владельцы производст-

венных фирм владеют системами обеспечения качества,

позволяющими

им эксплуатировать свои предприятия в

соответствии с их обещаниями. Когда вы приближаетесь

к

стойке клерка в гараже, он составляет с вами контракт.

Этот человек хорошо осведомлен о продукции своей

фирмы

и, связавшись с мастерами, он узнает, сколько

приблизительно времени займет работа. Он прошел спе-

циальную подготовку и имеет в своем распоряжении до-

кументы, позволяющие ему определить, что для машины

вашей марки необходимы металлические колодки; он

знает, где вам

следует

оставить автомобиль и что

следует

сделать, когда вы вернетесь забрать его. Этот человек

также готов и способен отвечать на ваши дальнейшие во-

просы

и решать возможные проблемы.

3.

Наблюдение

за

выполнением

контрактов.

Благодаря про-

цедуре составления контракта гарантируется, что

меха-

ник

выполнит именно ту работу, на которую вы дали

свое согласие в беседе с клерком.

4.

Контроль

проекта.

Он гарантирует, что тормоза,

уста-

навливаемые на вашу машину,

будут

надлежащим обра-

зом

подобраны, протестированы и задокументированы с

тем, чтобы они могли выполнять функции, для которых

они

предназначены.

5.

Контроль

документации.

Это означает, что механик име-

ет возможность воспользоваться любыми документами

и

справочниками, благодаря чему он сможет отобрать

нужные материалы и запчасти и провести необходимую

проверку.

6. Закупки. Это означает, что механик имеет в наличии все

необходимые детали.

7.

Материалы,

поставляемые

заказчиком. В данном приме-

ре заказчик никаких материалов не поставлял.

8.

Идентификация

и

отслеживаемость

продукции.

Обеспе-

чена уверенность, что накладки барабанного тормоза

были взяты механиком на складе из ящика с правиль-

ной

маркировкой.

9.

Контроль

технологического

процесса.

На предприятии раз-

работаны специальные процедуры для механиков, в соот-

ветствии с которыми они выполняют производственные

операции,

заполняют документы, ищут информацию о

материалах и получают доступ к соответствующим инст-

рукциям

относительно сборочного процесса.

Ю.

Контроль

и

тестирование.

Механик проводит необхо-

димую проверку и тестирование деталей с тем, чтобы

обеспечить хорошую работу ваших тормозов.

И.

Оборудование

для

проверки,

измерения

и

тестирования.

Измерительная

и проверочная аппаратура отлажена в

соответствии с техническими требованиями, и на всех

операциях механик использует исправные и надлежа-

щие

инструменты.

12.

Состояние

проверки

и

тестирования.

Работы действи-

тельно проводятся по контрольному списку и осущест-

вляются все необходимые тесты.

13.

Контроль

продукции,

не

удовлетворяющей

требованиям.

Механик

точно знает, что

следует

делать при выявлении

возможных дефектов в материалах или запасных частях, а

также то, как их устранить или отбраковать, чтобы они не

сказались

в дальнейшем на работе вашего автомобиля.

14.

Корректирующие

мероприятия.

Механик и его руково-

дство имеют четко разработанную процедуру для

устра-

нения

любых известных им неисправностей.

15.

Управление

товарно-материальными

запасами,

складское

хранение,

упаковка и

доставка.

Механик должен точно

знать,

что делать с тормозными колодками перед их

уста-

новкой,

и гарантировать, что они хорошо сохранились.

Кроме

того, он обязан знать, где оставить автомобиль,

ключи и документы после завершения ремонта.

16.

Отчетность.

Механик составляет стандартный кон-

трольный список, делает дополнительные примечания

относительно выполненных им работ и по

ходу

делает

замечания,

на которые

следует

обратить внимание кли-

енту или руководству гаража.

17.

Внутренние

проверки

качества.

Контролер регулярно

проверяет рабочую зону с тем, чтобы убедиться, что у

механика есть все необходимые материалы и докумен-

тация

и что он правильно

ведет

работы.

18.

Подготовка

персонала.

В мастерской гарантируется, что

механик, прежде чем приступить к работе над вашим

автомобилем, прошел необходимую подготовку и что

контролер проверил его работу и убедился в том, что

она

будет

выполнена надлежащим образом во всех ас-

пектах.

19.

Обслуясивание.

Механик знает, какие действия

следует

предпринять

в случае, если новые тормоза

будут

плохо

работать.

20.

Статистические

методы.

Гарантируется, что методы

контроля

качества соответствуют уровню качества об-

служивания в гараже и регулярно пересматриваются

так, чтобы обеспечить контроль процессов и быстрое

определение неполадок.

Итак,

вы замечаете, что час уже прошел, подходите к

клерку, и он говорит вам: "Ваш автомобиль уже подгоня-

ют. Мы обнаружили, что "дворник" с водительской сто-

роны

износился и бесплатно заменили его, поскольку

наше

руководство считает, что безопасность клиента пре-

выше всего. Вот ваши ключи и контрольный список всех

выполненных

нами операций. Одновременно он является

гарантией. Обратите, пожалуйста, внимание на то, что в

нем

указан наш телефонный номер, по которому вы мо-

жете бесплатно позвонить, если возникнут какие-либо

проблемы или желание записаться для очередного ремон-

та. Спасибо, что пришли именно к нам, и

будьте

осто-

рожны

на дорогах".

Это очень простой рассказ о ремонте тормозов со сча-

стливым концом. Данный пример демонстрирует, что

организации,

работающие по стандартам ISO

9000,

забо-

тятся о клиентах именно так, как от них этого ожидают.

200

Часть

II.

Проектирование продукта и производственного процесса

(SO

90D0 u

критерии Болрра

Ученые Джон Рэббит (John Rabbitt) и Питер Берг

(Peter

Bergh)

следующим образом ответили на три вопро-

са, касающиеся ISO

9000

и премии Болдриджа

8

.

1. Что

компании

следует

сделать

в

первую

очередь

— по-

дать

заявку на

представление

к

премии

Болдриджа

или на

сертификацию

ISO

900CR

Сначала

следует

сертифициро-

ваться по стандартам ISO

9000.

После этого вашей фир-

ме

будет

значительно легче подготовиться к получению

премии

Болдриджа. По сравнению с 1992 годом количе-

ство заявок на представление к этой премии сократи-

лось. По мнению комиссии Болдриджа, это является ре-

зультатом того, что компании сначала стремятся полу-

чить сертификат ISO

9000.

2. 5 чем

состоит

главное

отличие

ISO 9000 от

премии

Бол-

дриджа?

При сертификации по стандартам ISO основ-

ное

внимание направлено на внутренние процессы

фирмы,

особенно на производство, сбыт, администра-

тивное управление, техническую поддержку и обслужи-

вание,

тогда

как при присвоении премии Болдриджа в

первую очередь оцениваются уровень удовлетворения

запросов потребителей и результаты деловой деятельно-

сти компании.

3.

Должна

ли

фирма

непременно

пройти

сертификацию

ISO 9000

прежде,

чем она

подаст

заявку на

представление

к

премии

Болдриджа?

Премия Болдриджа подразумевает,

что компания контролирует свои технологические про-

цессы,

поэтому награда в этой области присуждается

относительно редко. Премия Болдриджа в основном на-

правлена на оценку уровня удовлетворения потребите-

лей,

результатов деловой деятельности и конкурентных

аспектов повышения объемов продаж и надежности

продукции.

ISO

9000

практически не принимает в рас-

чет уровень конкурентоспособности компаний.

Со

стандартов ISO начинается эволюция качества.

Стандарты ISO

9000

содержат указания относительно ста-

бильности системы и минимальные требования, которые

необходимо выполнять для выживания в современных

рыночных условиях. Как видно из рис. 6.7, достигнув

этого уровня, компаниям становится легче выходить на

более высокие уровни.

Резюме

В этой главе изложен объемный материал, который, по

всей вероятности, в ближайшем

будущем

станет основой

для работы многих

компаний.

Очевидно, что идея создания

среды всеобщего управления качеством, включающей не

только персонал и операции самой фирмы, но и ее по-

ставщиков и клиентов,

будет

не оружием в конкурентной

борьбе, а необходимым требованием! Среда TQM с безде-

фектным

производством станет обязательным условием

вступления фирм в конкурентную борьбу. Один из

гуру

по

вопросам качества Фил Кросби в своей последней книге

8

Фрагмент из издания John T. Bergh, The ISO 9000

Book

(White

Plains,

NY: Quality Resources, 1993), p. 22.

подчеркнул острую необходимость постоянного внимания

к

этим идеям (врезка "Качество все еще бесплатно!").

ISO

9000

обеспечивает международные стандарты для

сертификации

и выхода на зарубежные рынки. Они пре-

доставляют "язык", с помощью которого общаются по-

ставщики

и заказчики; распространение их в междуна-

родном масштабе постоянно убыстряется.

Премия

имени Малькольма Болдриджа очень помогла

промышленным

предприятиям осознать

суть

проблем,

связанных

с качеством. Она распространила понятие ка-

чества среди широких слоев населения, повысив их вни-

мание

и интерес к этому аспекту. Более того, использова-

ние

премии правительством США непременно приведет к

значительным переменам в

будущем.

Критерии Болдрид-

жа до сих пор считаются лучшим руководством для фир-

мы,

намеревающейся разработать и внедрить у себя сис-

тему

управления качеством.

Что же последует дальше, за всеобщим управлением

качеством? Нам остается только гадать, но одно можно

сказать наверняка: всеобщее управление качеством

будет

обязательным и непременным условием производствен-

ной

системы

будущего.

Вопросы

для контроля и обсуждения

1. Какими общими характеристиками обладают компании,

награжденные премией Болдриджа?

2. Каким образом критерии Болдриджа можно применить

к

вашему университету?

3. "Критерии Болдриджа больше подходят для оценки ра-

боты производственных фирм, чем предприятий, рабо-

тающих в сфере обслуживания". Прокомментируйте это

заявление.

4. Какие выгоды получают компании, которые подавали

заявку на премию Болдриджа, но не получили ее?

5. "Если производственные работники должны

будут

за-

ниматься

повышением качества, производительность их

труда

понизится". Обсудите это заявление.

6. "Вы не должны проверять качество готовой продукции,

его

следует

"встраивать" в продукцию". Обсудите смысл

данной

рекомендации.

7. "Прежде чем "встроить" качество, необходимо

обду-

мать, как все должно выглядеть". Чем смысл данного

тезиса отличается от предыдущего?

8. Исследователь вопросов бизнеса Том Петере (Тот

Peters) высказал предположение, что при изменении

технологического процесса

следует

"вначале попытаться

протестировать изменения и только после этого вне-

дрять их". Каким образом эта философия согласуется с

философией

непрерывных улучшений?

9. III. Шинго рассказывал историю о том, как он разрабо-

тал метод poka-yoke, гарантирующий, что сборщик не

вставит в собираемый им

узел

нажимных

кнопок

ме-

ньше

четырех необходимых пружин. До этого сборщик

брал пружины из ящика, содержащего несколько сотен

таких пружин, и вставлял две в кнопку "Включить" и

две — в кнопку "Выключить". Как вы думаете, в чем