Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

891

•

Стремление достичь высокого уровня эффективности и денежного дохода

• мешает работе в строгом соответствии с плановыми сроками и сборке точно по заказу;

• мешает правильным закупкам и изготовлению комплектующих с учетом прогнозов;

• приводит к намеренной неправильной установке деталей и использованию комплектующих,

предназначенных для другой продукции, на участках сборки узлов и конечной продукции

Основная проблема

•

Операции выполняются без соблюдения плановых сроков, и управленческий персонал не всегда

стремится исправить ситуацию

Правильное решение проблем

•

Сокращение размеров партий на этапе изготовления комплектующих

•

Использование метода "барабан-амортизатор-веревка" на этапе изготовления для контроля за

потоком продукции

•

Прекращение практики использования не по назначению деталей и комплектующих на cтадии сборки

Использование не по назначению деталей имеет место из-за стремления каждого

руководителя сборочного участка обеспечивать предельно высокий уровень загрузки

оборудования. Если мастер участка или рабочий оказываются в ситуации, когда им приходится

выполнять срочный заказ, либо когда они не могут собрать изделие из-за отсутствия нужных

деталей, они переходят к другому процессу и собирают продукцию для следующего заказа. В

результате этого выпуск некоторых изделий в данной сборочной зоне запаздывает вследствие

нехватки сборочных узлов.

В заключение следует сказать, что VAT-классификация представляет собой метод,

позволяющий быстро и точно идентифицировать источник проблем. В табл. 20. 6 вашему

вниманию представлен общий обзор характеристик и типичных проблем предприятий всех трех

типов. На предприятии типа V следует искать излишние товарно-материальные запасы. На

предприятии типа А, как правило, имеются "плавающие узкие места". На предприятии типа Т

персонал нередко "крадет" детали для создания задела продукции (использует детали одного

заказа для создания задела для другого).

Таблица 20. 6. Общий обзор характеристик и типичных проблем предприятий, вытекающий из VAT-

классификации

Основные

характеристики

Предприятие типа V Высокая капиталоемкость

Высокий уровень механизации

Малая фокусировка

Отсутствие гибкости

Технологическая специализация процесса

Предприятие типа А Меньшая капиталоемкость

Гибкость

Гибкое оборудование

Может содержать разные производственные потоки

Предприятие типа Т Имеет стадию сборки и стадию изготовления Изготовление:

Короткие технологические маршруты Гибкое оборудование Сборка:

Сборка является основной операцией Время сборки (в днях) — короткое

Основные проблемы, называемые управленческим персоналом

Предприятие типа V В центре внимания – издержки

Предприятие типа А Существует потребность в контроле (частое ускорение работы, сверхурочная работа,

доступность материалов, непонимание задач, "плавающие узкие места")

Предприятие типа Т

Несоблюдение плановых сроков, часто управленческий персонал не стремится к

изменению положения

892

Взаимосвязь производства с бухгалтерским учетом и маркетингом

Для того чтобы операционная система была по-настоящему эффективной, производственная

система предприятия должна работать в тесном контакте с другими функциональными службами.

В этом разделе мы кратко обсудим взаимосвязи с двумя из них — с бухгалтерским учетом и

маркетингом, — с которыми нередко конфликтует производственная система, но которые должны

сотрудничать на основе совместных задач и планов.

Противоречия с бухгалтерским учетом

На производстве иногда приходится принимать решения, приемлемые по определенной

системе критериев, но противоречащие основным положениям, целям и задачам учета.

Рассмотрим следующий пример: представим, что для выпуска какой-то детали в настоящее время

используются два старых станка. Время обработки одной детали на каждом станке составляет 20

минут и, поскольку они работают с производительностью три детали в час, их общая мощность

составляет шесть деталей в час, что в точности соответствует рыночному спросу на данные

комплектующие. Представим теперь, что инженерный персонал подобрал новый станок,

способный производить одну деталь не за 20, а за 12 минут. Однако производственная мощность

одного нового станка составляет всего пять деталей в час, а следовательно, не удовлетворяет

потребностям. Логически рассуждая, многие придут к выводу, что следует дополнительно

воспользоваться одним из старых станков и производить на нем недостающую единицу продукции

в час. Однако система учета не позволяет этого сделать, так как для одной и той же детали либо

будут существовать две нормы времени, либо разброс нормы будет очень высоким и составит 67%

[(20 — 12)/12]. Таким образом, в данной ситуации управленческий персонал скорее всего примет

решение о сверхурочной эксплуатации нового станка, что противоречит задаче бухгалтерии —

ограничивать сверхурочную работу, ведущую к перерасходам и снижению эффективности.

Проблемы с калькуляцией затрат. Калькуляция затрат осуществляется для определения

уровня издержек, оценки правильности инвестиций и оценки товарно-материальных запасов.

Для оценок такого рода применяются два набора показателей:

• глобальные показатели, т. е. те, по которым составляются финансовые отчеты компании,

в которых отображается чистая прибыль, доход на инвестированный капитал и поток наличности

(с чем мы согласны);

• локальные показатели производственного учета, отображающие уровень эффективности

(например, отклонение от норм) или степень загрузки производственных мощностей (фактически

отработанное время, доступное время, их отношение и т. д. ).

С точки зрения калькуляции затрат в основе эффективной работы предприятия традиционно

должны быть низкие затраты и полная загрузка мощностей. Такой подход побуждает

руководителей участков и цехов постоянно подгонять рабочих, что приводит к созданию

избыточных запасов. Система калькуляции затрат порождает и другие проблемы. Так, например,

попытки использования времени простоев для повышения загрузки мощностей приводят к

появлению "узких мест", о чем уже говорилось выше в этой главе. Любая система показателей

должна поддерживать основные цели фирмы, а не препятствовать их достижению. К счастью,

философия калькуляции затрат постепенно меняется.

Маркетинг и производство

Маркетинг и производство должны находиться в тесном контакте и постоянно

корректировать свои совместные действия. Однако на практике они, как правило, функционируют

совершенно независимо, и для этого существует немало причин. Сложность достижения

взаимосвязи между ними обуславливается широкой гаммой факторов, от межличностных

отношений персонала до различий в системах оценочных показателей и стимулирования. Работа

893

специалистов в области маркетинга оценивается по показателям роста компании, выраженным в

объемах продаж, занимаемой доле оборота рынка и интенсивности вывода на рынок новых видов

продукции. Следовательно, маркетинг ориентирован на продажи. Работа же производственников

оценивается на основе затрат и загрузки производственных мощностей. Таким образом, в то время

как специалисты по маркетингу стремятся расширить разнообразие выпускаемой их компанией

продукции для усиления положения фирмы на рынке, производственники делают все возможное

для сокращения издержек производства, что, наоборот, возможно при сокращении номенклатуры

продукции.

Данные, которые используются для оценки эффективности производственной и

маркетинговой деятельности, также весьма сильно отличаются. Маркетинговые данные "мягкие"

— качественные, а производственные "жесткие" — количественные. Кроме того, сильно

отличаются ориентация и опыт специалистов этих двух функциональных областей. Специалисты,

работающие в сфере управления маркетингом, как правило, имеют опыт работы в торговле и

привыкли работать в тесном контакте с потребителями. Специалисты производственного

управления обычно имеют навыки работы в производстве, и поэтому их опыт и знания

сфокусированы на повышении эффективности производства.

Немаловажное значение имеет и разница в культуре производственного и маркетингового

персонала. Старшие менеджеры этих двух сфер часто ведут совершенно разный образ жизни,

поскольку ими руководят разные мотивы, у них разные цели и хобби. Исследования показали, что

специалисты по маркетингу намного более амбициозны и решительны. Производственный

персонал имеет тенденцию быть более дотошным, эти люди чаше интраверты или, по крайней

мере, они обычно меньшие экстраверты, чем их коллеги — маркетологи.

Чтобы преодолеть все эти различия, следует разработать справедливый и равноценный набор

показателей для оценки эффективности обоих функциональных зон, а также стимулировать их

тесные контакты с тем, чтобы каждый специалист делал все возможное для достижения основных

целей фирмы.

Ниже вашему вниманию представлены примеры, позволяющие продемонстрировать, что

разные цели и критерии оценки способны привести к совершенно разным решениям. Эти примеры

также показывают, что, несмотря на то, что в вашем распоряжении есть все необходимые данные,

вы все же не в состоянии решить проблему, если не знаете, как именно это следует делать.

Пример 20. 1. Какую продукцию следует выпускать?

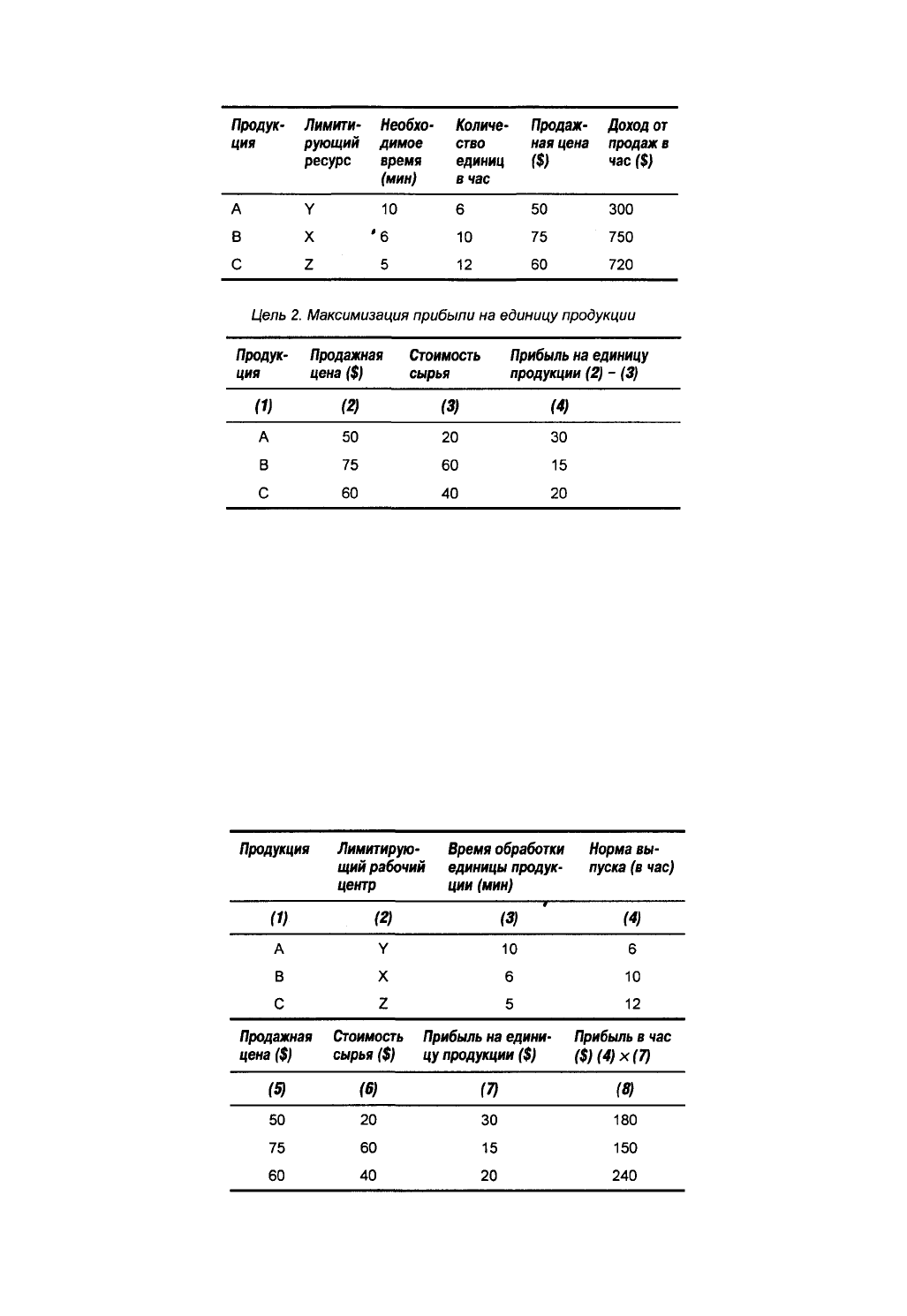

В этом примере использована следующая ситуация: компания производит и продает на

рынке три вида продукции (А, В и С) по цене 50, 75 и 60 долларов соответственно. Рынок способен

принять всю поставляемую продукцию.

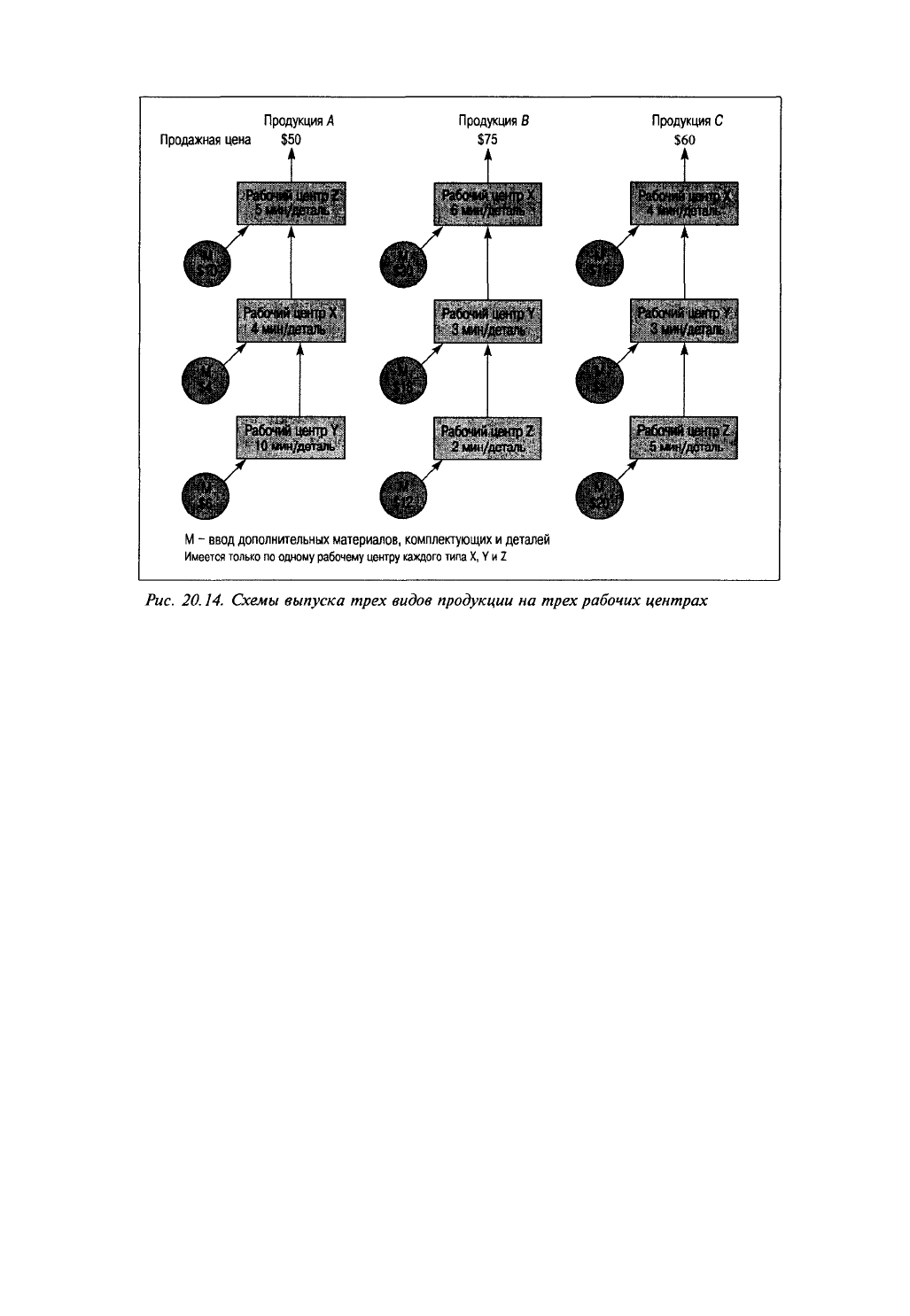

Три рабочих центра (X, Y и Z) изготовляют эти три вида продукции по схеме процессов,

изображенной на рис. 20. 14.

На этом рисунке также указано время обработки на каждом центре. Обратите внимание, что

все три центра работают со всеми тремя видами продукции. Сырье, детали и комплектующие для

каждого вида продукции добавляются на каждом рабочем центре. Стоимость добавляемых

материалов на единицу продукции обозначена М (материалы).

Какую продукцию следует выбрать для изготовления?

Решение

В данном случае можно поставить три разные цели, ведущие к разным результатам.

1. Максимальное увеличение доходов от продаж, поскольку работа маркетингового

персонала оплачивается в виде комиссионных от совокупного дохода фирмы.

2. Максимальное увеличение прибыли на единицу продукции.

3. Максимальное увеличение совокупной валовой прибыли.

В данном примере мы воспользуемся показателем прибыли как разницей между продажной

ценой и стоимостью материалов. Мы могли бы включить и другие затраты, например

операционные расходы, но для упрощения не будем делать этого сейчас. (Операционные расходы

будут включены в нашем следующем примере. )

Цель 1. Максимальное увеличение комиссионного вознаграждения. В данном случае

894

торговый персонал не интересует технологическое время, необходимое для обработки того или

иного вида продукции, поэтому он будет стремиться продавать как можно больше продукции B

стоимостью 75 долларов и не будет заинтересован в сбыте продукции А и С. Максимальный доход

определяется с учетом лимитирующего ресурса следующим образом.

Решение в данном случае будет таким: компании следует продавать только продукцию А,

прибыль на единицу которой составляет 30 долларов.

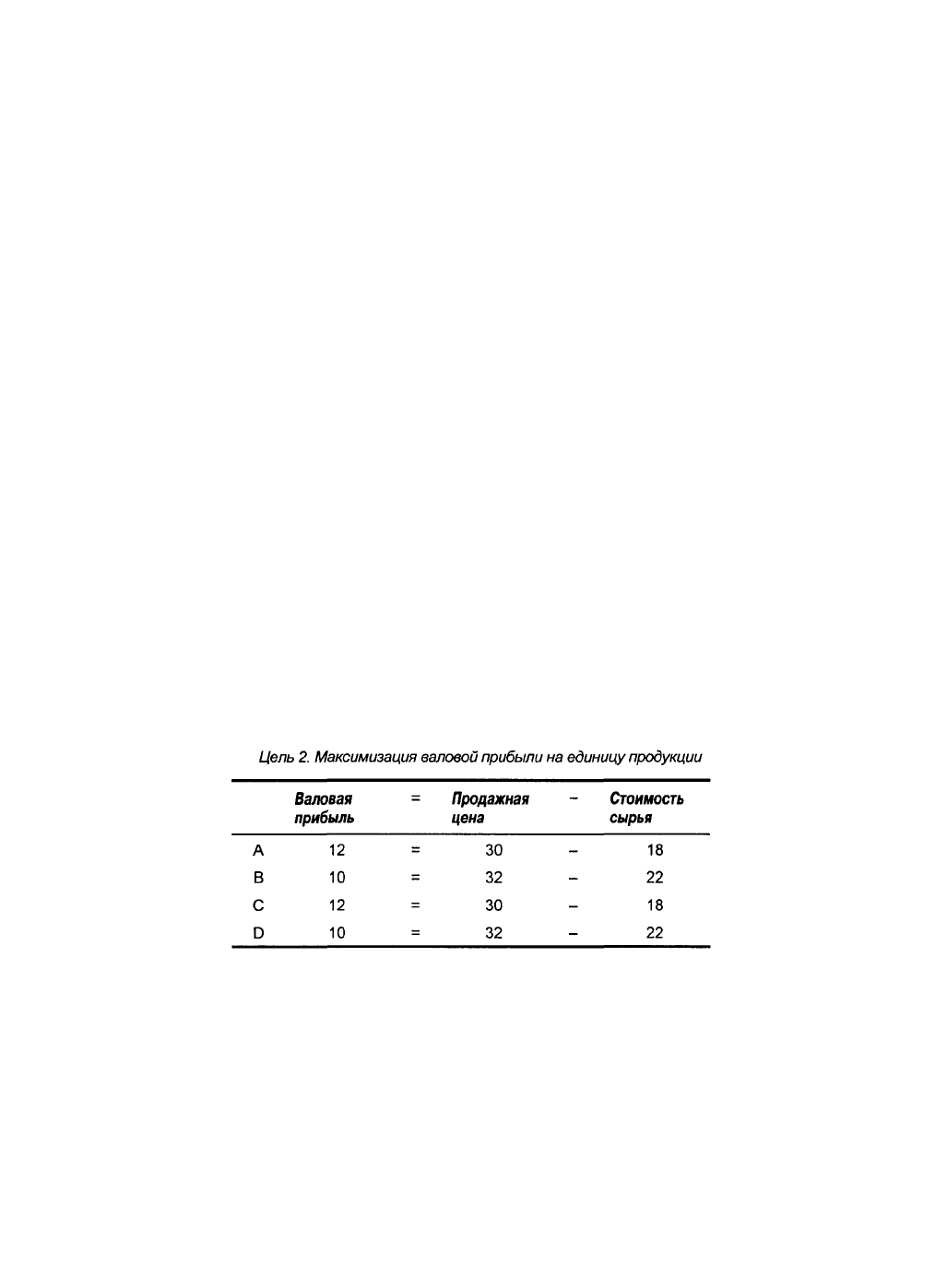

Цель 3. Максимизация валовой прибыли. Эту задачу можно решить, либо вычисляя валовую

прибыль за определенный период, либо определяя получение валовой прибыли за единицу

времени. Мы воспользуемся вторым способом, поскольку он проще и практичнее. В качестве

единицы времени выберем один час и соответственно будем определять поступление валовой

прибыли в час.

Обратите внимание, что выход каждого вида продукции ограничивается своим рабочим

центром. По этой причине выпуск определенной продукции определяется производительностью

конкретного рабочего центра, который является для нее "узким местом".

В результате этих вычислений мы выяснили, что продукция С имеет самый большой

показатель прибыли — 240 долларов в час. Обратите внимание, что во всех трех случаях получен

разный ответ.

1. Для максимизации дохода от продаж мы выбрали бы продукцию 6.

895

2. Для максимизации прибыли на единицу продукции мы выбрали бы продукцию А.

3. Для максимизации валовой прибыли мы выбрали бы продукцию С.

В данном случае компании явно следует выбрать последний вариант.

В рассмотренном нами примере для выпуска каждого вида продукции использовались все

рабочие центры и выход каждой продукции ограничивался конкретным центром. Мы выбрали

такие условия для того, чтобы упростить задачу и чтобы в ответе получался только один вид

продукции. Если бы рабочих центров было больше либо на этих центрах выпускались бы все виды

продукции одновременно, эту задачу следовало бы решать с применением методов линейного

программирования, подробно описанных в Дополнении к главе 7.

Пример 20. 2. Какой объем продукции следует выпускать?

Данный пример, графически отображенный на рис. 20. 15, рассматривает случай, когда двое

рабочих выпускают четыре вида продукции.

Завод работает в три смены. Рыночный спрос не ограничен, т. е. рынок способен принять

всю продукцию, выпущенную этими рабочими. Единственное условие заключается в том, что

соотношение проданной продукции не должно превышать 10 к 1 между максимальным объемом

продаж одного вида продукции и минимальным объем продаж другого вида. Так, например, если

максимальное количество проданных единиц одной продукции составляет 100 единиц, то объем

продаж остальных должен быть не меньше 10 единиц. Рабочие 1 и 2 в каждую смену

подготовлены только к своей конкретной работе и ни один из них не может выполнять операцию

другого. Время выпуска единицы продукции и стоимость затраченных материалов (М) указаны на

рисунке, а другие необходимые данные — в таблице в нижней части рисунка. Еженедельные

операционные издержки составляют 3000 долларов.

Какое количество продукции А, В, С и D следует производить?

Решение

Как и в предыдущем примере, существует три разных ответа на этот вопрос, зависящих от

того, какова основная цель компании.

1. Максимизация дохода от продаж, поскольку работа маркетингового персонала

оплачивается в виде комиссионных от объема продаж фирмы.

2. Максимизация прибыли на единицу продукции.

896

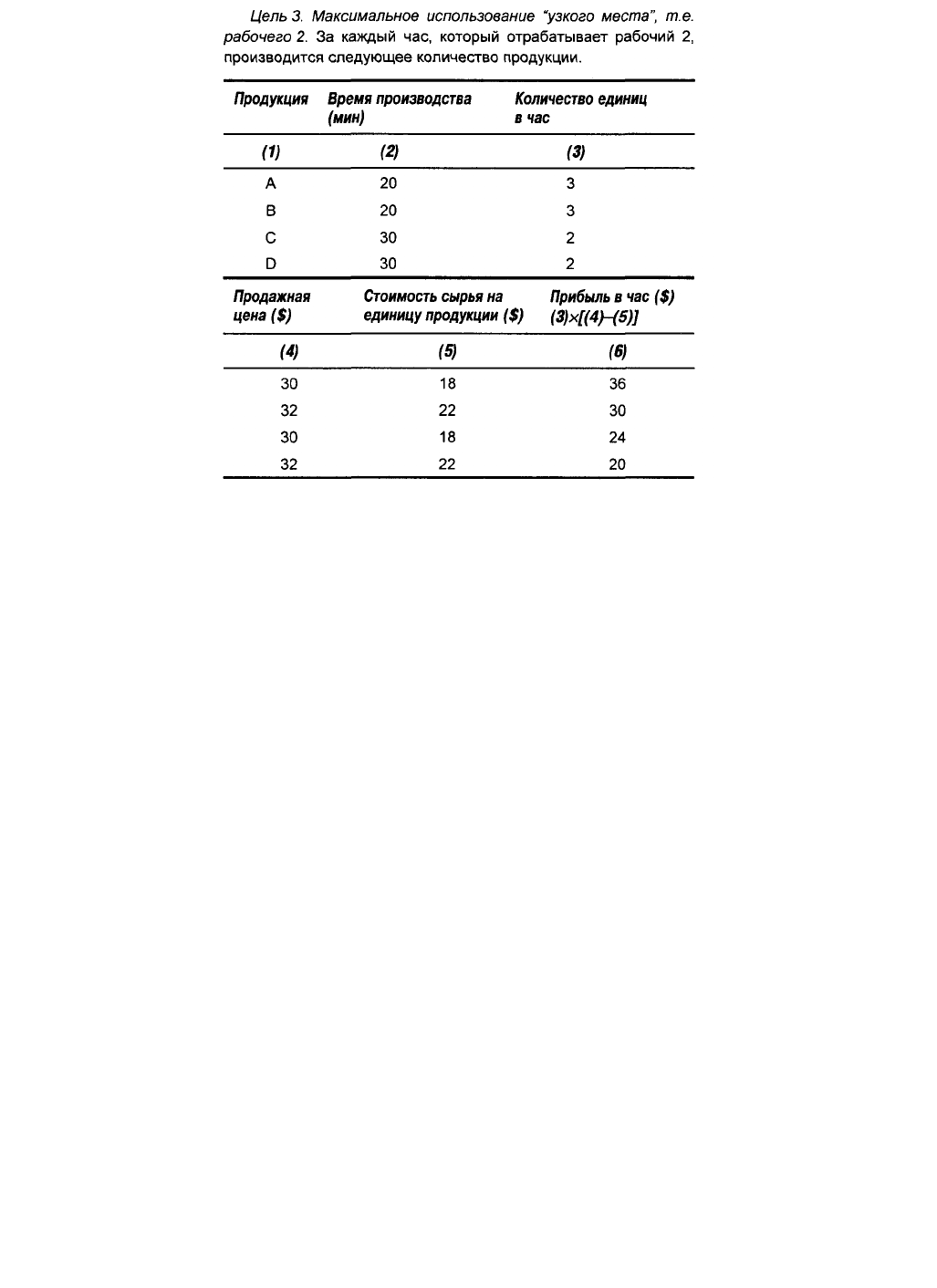

3. Максимальное использование "узкого места", ведущее к максимизации валовой прибыли.

Цель 1. Максимизация комиссионного вознаграждения, начисляемого от суммы дохода от

продаж. Торговый персонал предпочтет продавать продукцию В и С (продажная цена 32

доллара), а не продукцию А и D (продажная цена 30 долларов). Еженедельные операционные

расходы составляют 3000 долларов.

Соотношение проданной продукции будет следующим:

1А: 10В: 1С: 10D.

Рабочий 2 в каждую смену является "узким местом" (недостаточным ресурсом),

следовательно, именно он определяет объем выхода продукции:

5 дней в неделю х 3 смены х 8 часов х 60 минут = = 7200 минут в неделю.

На выпуск каждого вида продукции рабочий 2 затрачивает следующее время:

А — 20 минут; В — 20 минут; С — 30 минут; D — 30 минут.

Обратите внимание на то, что если это "узкое место" на самом деле

является ресурсом, обеспечивающим неограниченный рыночный спрос, данную

операцию целесообразнее выполнять не пять, а семь дней в неделю.

Соотношение выхода продукции 1A: 10В: 1С: 10D, следовательно

1х (20) + 10х (20) + 1х (30) + 10х (30) = 7200,

550х = 7200, х= 13, 09.

Таким образом, количество выпущенной продукции по видам распределяется так:

А= 13; В = 131; C=13; D=131.

Общий доход составляет

(13 х 30) + (131 х 32) + (13 х 30) + (131 х 32) = $9164 в неделю.

Теперь для сравнения с целями 2 и 3 вычислим валовую прибыль за неделю.

Недельная валовая прибыль (т. е. продажная цена за вычетом стоимости сырья и сумм

еженедельных эксплуатационных издержек) равна

13(30 - 18) + 131(32 - 22) + 13(30 - 18) + 131(32 - 22) - 3000 = 156 + 1310 + 156 + 1310 - 3000

= -$68 (убыток).

Продукция А и С дает максимальную валовую прибыль, поэтому соотношение продукции А,

В, С и D будет 10: 1: 10: 1. Рабочий 2 является "узким местом" и время его работы составляет:

5 дней х 3 смены х 8 часов х 60 минут = 7200 минут в неделю.

Как и раньше, на изготовление единицы продукции А и В уходит по 20 минут, а на выпуск

продукции С и D — по 30 минут, следовательно:

10х (20) + 1х (20) + 10х (30) + 1х (30) = 7200,

550х = 7200, х= 13, 09.

Таким образом, количество выпускаемых видов продукции распределяется так:

А= 131; В= 13; С= 131; D= 13.

Валовая прибыль (т. е. продажная цена за вычетом стоимости сырья и суммы еженедельных

эксплуатационных издержек) равна

131 (30-18)+ 13 (32-22)+ 13 (30-18)+ 13 (32-22)-3000 = 1572 + 130+ 1572 + 130-3000 = $404.

897

Поскольку продукция А дает самую большую прибыль за час работы рабочего 2,

соотношение продукции А, В, С и D будет 10: 1: 1: 1.

Доступное время для рабочего 2 осталось неизменным:

5 дней х 3 смены х 8 часов х 60 минут = 7200 минут в неделю.

Таким образом, на 10 единиц продукции А он должен изготавливать по 1 единице продукции

В, С и D. Средняя норма выработки рабочего 2 составляет:

10х (20) + 1х (20) + 1х (30) + 1х (30) = 7200,

280х = 7200, х = 25, 7.

Значит, количество выпускаемой продукции должно быть следующим:

А = 257; В = 25, 7; С = 25, 7; D = 25, 7.

Валовая прибыль (т. е. продажная цена за вычетом стоимости сырья и суммы еженедельных

издержек) равна

257(30 -18) + 25, 7(32 - 22) + 25, 7(30 -18) + 25, 7(32 - 22) -- 3000 = 3084 + 257 + 3084 + 257 -

3000 = $906, 4.

В заключение заметим, что, имея три разные цели в ходе принятия решения по объему

выпуска каждого вида продукции, мы получили три совершенно разных результата.

1. Стремясь максимизировать комиссионное вознаграждение за объемы продаж, мы

получим убыток в размере 68 долларов.

2. Максимизация валовой прибыли даст нам прибыль в размере 404 доллара.

3. Максимальная загрузка рабочего, являющегося "узким местом", принесет самую

высокую прибыль в размере 906, 4 доллара.

Оба описанных выше примера наглядно демонстрируют, что производственные и

маркетинговые потребности должны быть взаимосвязаны. Маркетинг должен реализовывать

результаты наиболее выгодного использования существующих в компании производственных

мощностей. Однако для правильного планирования мощностей производственники должны

получать от маркетологов как можно более точную информацию о том, какая продукция будет

хорошо продаваться.

Пример основательного пересмотра организации на основе теории д-ра Годдрата и

достигнутых результатов приведен во врезке "Компания The Trane".

898

Резюме

Внутренняя система критериев фирмы должна способствовать повышению чистой прибыли,

прибыли на инвестированный капитал и стимулировать поток наличности. Компания может

достичь этого, если на операционном уровне используются показатели выручки, уровня товарно-

материальных запасов и эксплуатационных расходов. Именно эти показатели имеют

первоочередное значение для успешной работы любой фирмы.

Чтобы эффективно управлять выручкой, запасами и эксплуатационными расходами,

компания должна проанализировать всю свою производственную систему и определить, в каком

ее месте расположены недостаточные ресурсы ("узкие места") и ресурсы ограниченной мощности.

Только после этого можно воспользоваться такими элементами управления, как "барабан" для

контроля, "амортизатор" для обеспечения нужного уровня выручки и "веревка" для привязки

правильной информации к нужной точке производственного потока, в то же время сводя к

минимуму объемы незавершенного производства в любых других местах производственной

системы. Если фирма не ставит во главу угла именно эти принципы, она не сможет правильно

диагностировать проблемы и, следовательно, разработать стратегию их решения.

В помощь специалистам, в задачи которых входит управление операционной системой и

определение ее важнейших компонентов, Е. М. Голдрат разработал девять правил (см. табл. 20. 1).

Эти правила распространяются на любую операционную систему и изначально получили название

"Девять правил ОРТ".

Большое прикладное значение философии, лежащей в основе материала, изложенного в

данной главе, — суть которой заключается в огромной важности концентрации внимания на

ограничениях системы, вызванных наличием в ней ресурсов ограниченной мощности, —

стимулировало д-ра Голдрата расширить данный аспект и разработать состоящую из пяти этапов

"общую теорию ограничений"

5

(см. табл. 20. 2).

Несмотря на то, что термины "узкое место " и ограничение означают практически одно и то

же, д-р Голдрат использует второй из них в более широком смысле, т. е. для обозначения

абсолютно любого аспекта, ограничивающего эффективность системы и замедляющего либо

препятствующего ее поступательному движению к своей основной цели.

Данная общая теория ограничений направляет компании на поиск в системе любых

элементов, тормозящих достижение своих целей, и определение способов обойти эти ограничения.

Если, например, основным ограничением в производственной среде является недостаточная

производственная мощность, устранить его можно такими методами, как введение сверхурочной

работы, специализированного инструментария, вспомогательного оборудования, использование

рабочих высшей квалификации, заключение субконтрактов, перепроектирование продукции или

процесса, изменение технологического маршрута и т. д. Пункт 5 теории ограничений Голдрата

(см. табл. 20. 2) предостерегает против того, чтобы необъективность мнений и инерция

препятствовали поиску путей дальнейшего использования ограничений.

И еще один комментарий по поводу содержания данной главы: фирма должна работать как

синхронная система, в которой все элементы функционируют гармонично и поддерживают друг

друга. Маркетинг, финансы, производство и инженерные аспекты (так же как прочий

функциональный штат и административные единицы) являются необходимыми и неотъемлемыми

частями системы и должны стремиться к достижению единой основной цели компании.

Eliyahu M. Goldratt, The General Theory of Constraints (New Heaven, CT: Abraham Y.

Goldratt Institute, 1989).

НОВАЦИЯ

Компания The Trane

The Тrапе — крупная производственная компания с главным офисом в Ла-Кроссе, штат Висконсин.

Фабрика компании Commercial Systems, расположенная в Мэйконе, штат Джорджия, специализируется на

899

выпуске крупных автономных кондиционеров для различных типов зданий. В 1987 году производство этой

продукции было перенесено в Мэйкон с другой фабрики. В 1988 году структура фабрики в Мэйконе была

сформирована как сбалансированная сборочная линия для производства кондиционеров. Эта фабрика

работает восемь часов в день пять дней в неделю. Штат составляют 150 рабочих, из которых 90 человек

заняты непосредственно производством. Все постоянные служащие предприятия получают заработную

плату. Временные работники нанимаются на определенный период через местное агентство по

трудоустройству. Количество временных рабочих варьируется от 0 до 25% размера постоянного штата в

зависимости от нормы выработки. На момент написания этих строк около 20% от 90 производственных

рабочих работали на временной основе. Объем продаж фабрики за 1990 год составил около 25 миллионов

долларов и по критериям общепринятых стандартов бухгалтерского учета предприятие было признано

рентабельным.

Система производственного планирования и контроля, используемая на мэйконской фабрике,

представляет собой комбинацию систем планирования материальных потребностей (MRP), "точно в срок"

(JIT) и теории ограничений (ТОС, см. табл. 20. 2). Система MRP была приобретена компанией в 1989 году.

Пакет программного обеспечения CONTROL разработан фирмой Cincom, Inc. Решение приобрести именно

это обеспечение было обосновано заключением фабричного специалиста, который провел исследования

нескольких разных систем MRP. Данная система MRP включает в себя ряд общих модулей, объединенных

отлаженными интерфейсами. В настоящее время на фабрике используется основной модуль

производственного планирования, модуль вычислений MRP, модуль бухгалтерского учета и модуль

накладных на материалы. В 1989 году была также выбрана и реализована отдельная закупочная система.

Модуль цехового контроля, прилагаемый к программе CONTROL, не реализован. Решение не внедрять

этот модуль на фабрике основано на желании полнее использовать методы ТОС и JIТ. Управленческий

персонал был убежден, что система MRP обеспечит необходимую основу для применения этих двух

методов.

В 1988 году компания наняла независимого консультанта, чтобы с применением методов JIТ

улучшить некоторые аспекты производственного процесса. На фабрике используется сбалансированный

основной план производства, линейное производственное планирование, профилактическое плановое

техническое обслуживание и ремонт, многопрофильный персонал и пересматривается планировка

производственных помещений, что должно способствовать внедрению методов JIТ. Для доставки

сборочных узлов на участки окончательной сборки используются также элементы системы "канбан".

Поставщики тоже применяют такие методы для пополнения материально-технических запасов и

закупаемых фабрикой готовых деталей. Весь персонал фабрики разбит на пять рабочих групп, которые

называются ячейками, все руководители этих ячеек прошли специальную подготовку по использованию

методов JIТ. Производственные решения, такие, например, как составление графиков сверхурочной

работы, принимаются по результатам общего обсуждения в ячейках.

В 1989 году на фабрике были внедрены методы ТОС. В ходе принятия внутренних управленческих

решений применяются такие критерии эффективности, как выручка, товарно-материальные запасы и

эксплуатационные расходы. Работа цехов контролируется с использованием таких методов, как "барабан-

амортизатор—веревка" и управление резервами. Управленческий персонал прошел специальную

подготовку по применению методов ТОС и лежащих в основе этого подхода критериев эффективности.

Программное обеспечение ОРТ на фабрике не применяется. "Узкое место" процесса идентифицировано, в

результате чего после этой операции созданы "ограничительный" и "пространственный" резервы.

Управление товарно-материальными запасами входит в общую компетенцию руководителей ячеек и

рабочих-специалистов. Время производства составляет от двух до пяти дней. Сырье составляет 70% общих

товарно-материальных запасов, а показатель его оборачиваемости около шести раз в год. Запасы

незавершенного производства составляют 10% общей суммы инвестиций в товарно-материальные запасы,

их оборачиваемость — 100 раз в год. Готовая продукция составляет 20% общих запасов и ее

оборачиваемость — около 10 раз в год. На 1992 год управленческий персонал фабрики наметил цель

повысить оборачиваемость сырья до 12 раз, незавершенного производства — до 250, а готовой продукции

— до 15 раз в год. Сразу после ввода сбалансированной сборочной линии на фабрике использовалась

система "канбан" и производилось в среднем по три кондиционера в день. После внедрения таких методов,

как "барабан-амортизатор—веревка" и управление резервами, мощность сборочной линии при тех же

людских ресурсах выросла до шести единиц продукции в день. Управленческий персонал склонен

приписывать заслуги такого повышения производительности внедрению принципов теории ограничений и

считает, что столь значительное сокращение времени производства очень сильно способствует повышению

конкурентоспособности ассортимента продукции компании на рынке.

Освоение новой продукции

В 1991 году перед The Тrапе встала необходимость принять решение относительно вывода на рынок

двух новых видов продукции — блока для очистки хладагента с приблизительными размерами 1, 5x1, 2x1

900

метр и блока для откачки хладагента несколько меньших размеров. Компания имела возможность

производить оба устройства на фабрике, расположенной в Пенсильвании. Однако традиционные расчеты,

основанные на принципах производственного учета, показали, что ожидаемая цена этой продукции будет

недостаточно высокой для того, чтобы обеспечивать прибыль данного предприятия, и компании пришлось

отказаться от обоих типов изделий. Автономные кондиционеры, которые выпускает фабрика в Мэйконе,

имеют размер 2x1, 5x3 метра. Из-за таких больших размеров выпускаемой продукции это предприятие

первоначально даже не рассматривалось как возможная производственная мощность для освоения новых

изделий. Руководство фабрики по собственной инициативе провело всестороннее исследование,

основанное на применении критериев эффективности ТОС. По результатам этого исследования было

решено выпускать в Мэйконе оба новых вида продукции, и уже в 1992 году это оборудование было

выведено на рынок. Таким образом, традиционные методы оценки на основе производственного учета чуть

не заставили компанию отказаться от производства двух новых изделий, выгодность которых подтвердили

расчеты на основе принципов ТОС.

Специалисты фабрики определили, что благодаря методам ТОС и JIТ на их предприятии имеется

достаточно места в помещениях, в которых ранее хранилась готовая продукция, а теперь можно

использовать для сборки обоих новых изделий. Поскольку ни одна из новых производственных линий не

загружала линии, на которых собирались автономные кондиционеры, загрузка "узкого места" последней не

нарушалась вследствие введения новой продукции. Кроме того, так как производственные помещения уже

существовали, компании не потребовались никакие дополнительные инвестиции за исключением затрат на

приобретение необходимого нового инструментария, которые можно отнести на увеличение

эксплуатационных расходов.

В производственном учете на основе ТОС в товарно-материальные запасы включается только

стоимость сырьевых материалов. Все расходы на оплату труда и накладные расходы проходят как часть

эксплуатационных расходов и контролируются на общезаводском уровне, а не распределяются по

отдельным видам продукции. В результате ожидаемая продажная цена обоих типов новой продукции

превысила стоимость их запасов сырьевых материалов. Было определено, что эксплуатационные расходы

на уровне предприятия увеличатся на меньшую сумму, чем общая сумма выручки по обоим видам изделий.

Чистая прибыль от каждого изделия определялась из общей выручки за вычетом дополнительных

эксплуатационных расходов. Прибыль на капитал, инвестированный в новые производственные линии,

определялась из чистой прибыли от этих линий, разделенной на сумму дополнительных инвестиций,

необходимых для приобретения новых линий. На основе всех этих расчетов фабрика в Мэйконе с

готовностью взялась за освоение новой продукции, в то время как другие фабрики, использовавшие

традиционные методы производственного учета, такое внедрение оправдать не смогли.

Две системы бухгалтерского учета

На фабрике в Мэйконе применяется система двойного бухгалтерского учета. Отчеты для внешнего

использования составляются на основе учетного модуля системы MRP. Они отправляются в главный офис

компании The Trane и создаются на основе традиционных методов бухгалтерского учета, согласно которым

распределение накладных расходов осуществляется по отработанным часам рабочими, непосредственно

занятыми в производстве.

Эффективность работы фабрики оценивается по сметам доходов и расходов, основанным на

стандартных принципах бухгалтерского учета. При составлении внутренних отчетов на предприятии

управленческий персонал использует методы ТОС, в основе которых лежат вычисления таких показателей,

как выручка, уровень товарно-материальных запасов и эксплуатационные расходы. В определенной

степени решение внедрить две новые производственные линии на фабрике в Мэйконе, принятое главным

офисом The Trane, подтверждает твердую уверенность ее руководства в правильности принципов ТОС,

даже несмотря на то, что для формальной внешней отчетности в компании применяются традиционные

критерии эффективности.

Источник. M. S. Spencer, "Economic Theory, Cost Accounting and Theory of Constraints: An Examination of

Relationships and Problems", International Journal of Production Research, February 1994, p. 304-307.

Задача с решением

На приведенном ниже рисунке отображен процесс, используемый для выпуска продукции А,

В и С, которая продается по ценам 20, 25 и 30 долларов соответственно. В системе есть по одному

ресурсу X и Y, применяемому для производства изделий А, В и С, на что затрачивается время в