Чейз, Ричард, Б., Эквилайн, Николас, Дж., Якобе, Роберт, Ф. Производственный и операционный менеджмент

Подождите немного. Документ загружается.

881

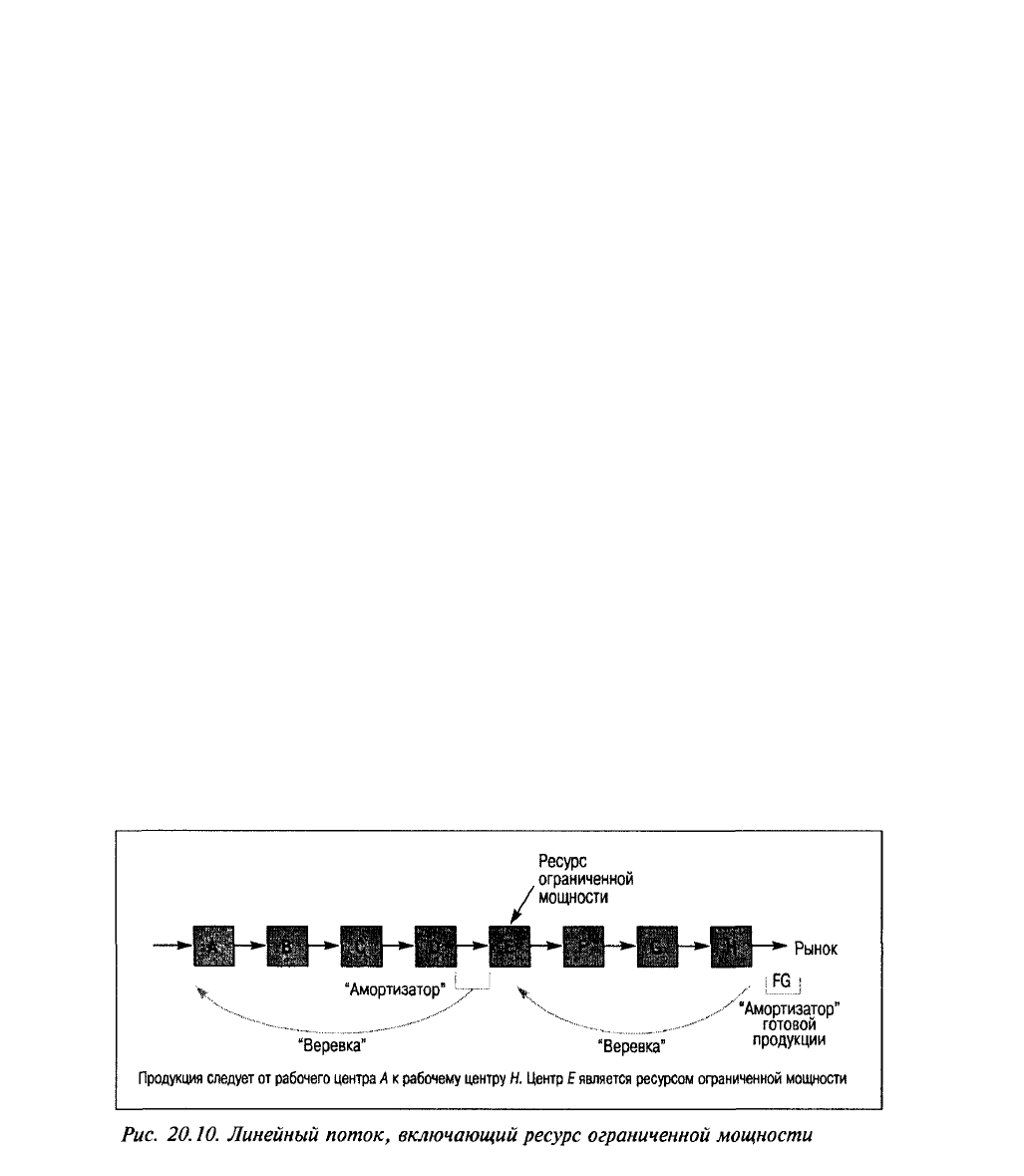

В данном примере нам нужны две "веревки": во-первых, "веревка", связывающая запасы

готовой продукции с "барабаном", благодаря чему увеличивается или уменьшается выход

продукции; во-вторых, "веревка", идущая от "барабана" к точке "высвобождения" материалов,

благодаря чему передается информация об использованных материалах.

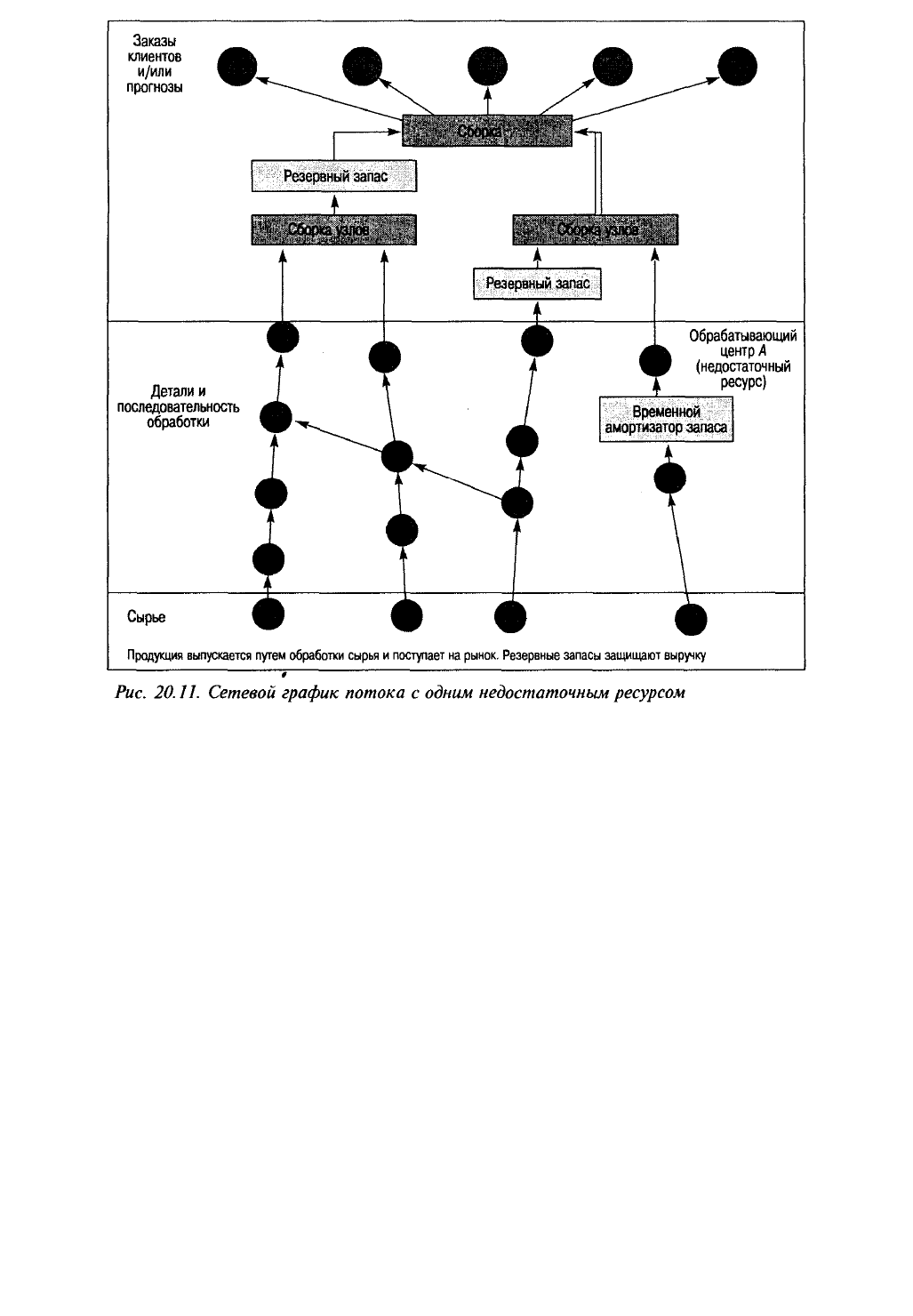

На рис. 20. 11 показан сетевой график потока с одним недостаточным ресурсом.

Запасы в этом случае создаются не только перед данным недостаточным ресурсом, но и

после группы избыточных ресурсов, с которой связан этот недостаточный ресурс. Такая структура

не замедляет потока продукции после прохождения им недостаточного ресурса, так как ему не

приходится ожидать обработки.

Значение качества

Система планирования материальных потребностей допускает определенный процент брака

благодаря производству несколько большей партии продукции, чем это на самом деле

необходимо. В отличие от MRP система JIT "не переносит" низкого качества, поскольку ее работа

основана на сбалансированной мощности. Бракованная деталь или комплектующая может стать

причиной нарушения работы системы JIT, что приводит к снижению выручки. В отличие от JIT,

синхронное производство характеризуется избыточной мощностью во всей системе, за

исключением недостаточных ресурсов. Если бракованная деталь произведена перед

недостаточным ресурсом, безвозвратно испорченным будет только затраченный на нее материал.

Благодаря наличию в системе избыточной мощности все равно остается время для выполнения

другой операции с целью замены только что отбракованной детали. Однако в недостаточном

ресурсе такого запасного времени нет, поэтому непосредственно перед этим ресурсом следует

разместить пункт проверки качества, благодаря чему можно будет гарантировать, что в

недостаточный ресурс на обработку попадает исключительно качественная продукция. Кроме

того, необходима гарантия того, что продукция, проходящая через операции после недостаточного

ресурса, не будет отправлена в отходы, поскольку это означает потерю возможной выручки.

882

Размеры партий

Каковы же размеры партии должны быть на сборочной линии? Кто-то скажет "одна деталь",

поскольку детали по линии перемещаются одна за одной; другие скажут "бесконечное число", так

как линия непрерывно выпускает одну и ту же продукцию. И оба ответа будут правильными,

просто они оценивают ситуацию с разных точек зрения. Первый ответ основывается на

последовательности обработки деталей, которые перемещаются по сборочной линии одна за

одной. Второй ответ сфокусирован на процессе. С точки зрения ресурса размер партии —

бесконечное число,

поскольку процесс непрерывно производит одинаковые детали. Таким образом, на

сборочной линии мы имеем обработочную партию (Process Batch) бесконечного размера (т. е. все

единицы продукции, выпущенные на сборочной линии до момента ее наладки на следующий

процесс) и передаточную партию (Transfer Batch) размером в одну единицу.

Как мы помним, в главе 15 этой книги мы подробно обсуждали затраты на пуско-наладочные

работы и текущие издержки. В данном контексте затраты на наладку относятся к обработочной

партии, а текущие издержки — к передаточной.

Обработочная партия может быть большого или малого размера, но такого, чтобы ее можно

было обработать в заданный промежуток времени. Что касается ресурса, в данном случае мы

имеем дело с двумя типами затрат времени — временем наладки и временем обработки (время

простоя на техническое обслуживание или ремонт оборудования не учитывается). При большом

размере обработочной партии требуется меньшее количество наладок, что приводит к увеличению

удельного веса времени обработки и к увеличению объема выпускаемой продукции. Для

883

недостаточных ресурсов желательны именно большие размеры обработочных партий Для

избыточных ресурсов желательны меньшие размеры обработочных партий (поскольку в них

можно лучше использовать время простоев), что приводит к сокращению запасов продукции в

процессе обработки.

Передаточные партии связаны с частичным перемещением обработочных партий. Вместо

того чтобы ожидать полного выпуска всей партии, продукция, обработанная на конкретной

операции, может передаваться дальше, на следующую рабочую станцию с тем, чтобы она также

могла начать работать с этой же обработочной партией. Размер передаточной партии может

совпадать с размером обработочной партии, но ни в коем случае не может его превышать

2

.

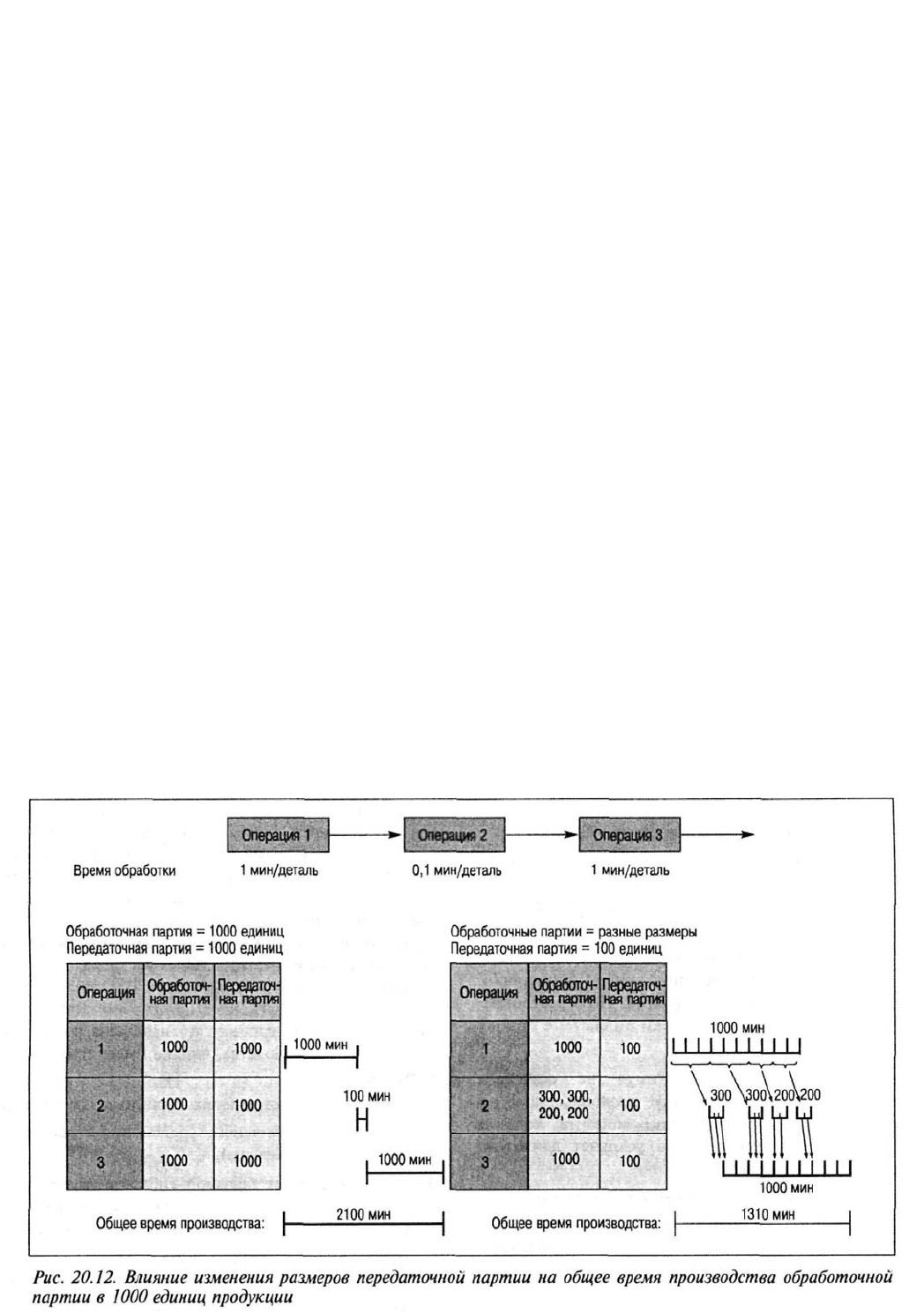

Преимущество использования передаточных партий, размеры которых меньше

обработочных, заключается в том, в этом случае общее время производства уменьшается, а

следовательно, сокращается объем незавершенного производства. На рис. 20. 12 отображена

ситуация, когда в результате использования передаточной партии в 100 единиц вместо 1000 и

уменьшения числа передаточных партий для второй операции общее время производства

продукции было сокращено с 2100 до 1300 минут.

Как определяются размеры обработочных и передаточных партий

Логика подсказывает, что для определения размеров обработочных и передаточных партий

следует проанализировать основной план производства (независимо от того, как он

разрабатывался) и определить его влияние на разные рабочие центры. В системе MRP это

означает, что для того, чтобы определить конкретную загрузку каждого рабочего центра, основной

план производства должен охватывать как вопросы планирования материальных потребностей,

так и вопросы планирования потребностей в мощности. По утверждению М. Л. Стриканта (М. L.

Strikanth), основанному на его опыте, для качественного выполнения такой задачи в

производственных базах данных содержится слишком много ошибок

3

. Для идентификации

потенциальных недостаточных ресурсов и ресурсов ограниченной мощности он предлагает

использовать процедуры, которые заключаются в том, что вначале определяется тип

производства: V, А или Т (они подробно описаны дальше в этой главе). Альтернативных ресурсов

должно быть немного, и управленческому персоналу следует проанализировать и определить,

какие из них фактически управляют производством. Эти ресурсы и станут "барабаном".

Вместо корректировки основного плана производства для изменения степени загрузки ресурсов

целесообразнее и практичнее стремиться управлять потоком в каждом недостаточном ресурсе или

ресурсе ограниченной мощности и тем самым обеспечивать "гармонию" их производственных

мощностей. Размеры обработочных и передаточных партий корректируются на основе сравнения

прошлых показателей эффективности при соблюдении плановых сроков.

При небольших размерах передаточных партий уменьшаются запасы незавершенной

продукции и ускоряется производственный поток (что соответственно приводит к сокращению

времени производства), однако при этом необходимы большие усилия по перемещению

материалов. Таким образом, размер передаточной партии определяется на основе оптимального

соотношения времени производства, преимуществ сокращения запасов и затрат на перемещение

материалов.

2

Если бы размер передаточной партии превышал размер обработочной, это было бы просто нелогично.

Такая ситуация возможна только в том случае, если готовая обработочная партия "придерживается" до

определенного момента в будущем, когда будет производиться вторая обработочная партия. Но если это

так, то эти две партии следовало бы объединить и производить их обработку одновременно на более

позднем этапе.

3

Mokshgundam L. Strikanth, The Drum-Buffer-Rope System of Material Control (New Haven, CT Spectrum

Management Group, 1987), p. 25-37.

884

При рассмотрении процесса управления производственным потоком можно столкнуться с

четырьмя следующими ситуациями.

1. Недостаточный ресурс (простои отсутствуют), в котором при смене одного вида

продукции на другой не требуется времени наладки.

2. Недостаточный ресурс, в котором при смене одного вида продукции на другой требуется

время наладки.

3. Ресурс ограниченной мощности (с незначительным временем простоя), в котором при

переходе с выпуска одной продукции на другую не требуется времени наладки.

4. Ресурс ограниченной мощности, в котором при переходе с выпуска одной продукции на

другую требуется время наладки.

В первом случае (недостаточный ресурс, в котором при смене одной продукции на другую

не требуется время наладки) операции должны выполняться в строго запланированном порядке,

что обеспечивает своевременные поставки. При отсутствии времени наладки значение имеет

только последовательность. Во втором случае, когда наладка необходима, увеличивают размер

партии. Но поскольку речь идет о недостаточном ресурсе, увеличение размеров партий дает

экономию времени наладки и таким образом приводит к увеличению выручки (сэкономленное

время наладки используется для выработки продукции). Увеличение размеров обработочной

партии может привести к запаздыванию выполнения операций, запланированных на ранние

стадии процесса. Следовательно, для сокращения времени производства необходимо использовать

более частые и мелкие передаточные партии.

Ситуации 3 и 4 описывают ресурс ограниченной мощности, в котором требуется или не

требуется время наладки. Управление такими ресурсами сродни управлению недостаточными

ресурсами, но при этом следует проявлять большую осторожность. Для ресурсов ограниченной

мощности характерно наличие некоторого времени простоев. В данном случае было бы правильно

сократить размеры некоторых обработочных партий с тем, чтобы обеспечить возможность чаще

изменять продукцию. Это приведет к сокращению цикла производства и операции скорее всего

будут выполняться вовремя. При изготовлении продукции, предназначенной для складского

хранения, сокращение размеров обработочной партии имеет намного больший эффект, чем

увеличение количества передаточных партий. Это происходит потому, что полученный в

результате ассортимент продукции будет гораздо шире, что приводит к сокращению объемов

незавершенного производства и общего времени производства.

885

Управление товарно-материальными запасами

Из традиционного подхода к управлению запасами следует, что их единственное негативное

влияние на показатели эффективности фирмы состоит исключительно в связанных с ними

текущими издержками. Однако теперь можно добавить, что такое влияние объясняется

увеличением времени производства и появлением проблем в процессе внедрения технических

новшеств. При любых технических улучшениях продукции, что происходит непрерывно, часто

бывает, что изделия, уже находящиеся в производственной системе, также должны быть

соответствующим образом изменены. Следовательно, при меньшем объеме незавершенного

производства сокращается количество технических переделок находящихся в производстве

изделий.

Р. Фокс и Е. Голдрат предлагают рассматривать запасы как заем, выданный конкретной

производственной единице. Стоимость такого займа основывается исключительно на закупаемой

продукции, которая является частью товарно-материальных запасов. Как уже говорилось выше,

запасы в этой главе рассматриваются только с точки зрения стоимости материала, без

добавленной производством стоимости. Если же рассматривать запасы как заем производственной

единице, то понадобится способ для определения того, сколько времени он находится в ее

распоряжении. Одним из подходящих для этого критериев мы считаем долларо-день.

Долларо-дни

Удобным критерием эффективности является концепция долларо-дней — критерий,

объединяющий стоимость товарно-материальных запасов и время, в течение которого эти запасы

пребывают в данной производственной единице. При использовании этого критерия мы просто

умножаем общую стоимость запасов на количество дней их пребывания в подразделении.

Предположим, подразделение X имеет средние запасы на 40 тысяч долларов и в среднем они

остаются в нем в течение пяти дней. Таким образом, запасы подразделения X умножаем на

количество дней и получаем объем товарно-материальных запасов, равный 200 тысяч долларо-

дней. Из этого мы не можем определить, высок или низок данный уровень запасов, но этот

критерий ясно показывает, где именно они размещены. После этого управленческий персонал

может понять, на чем следует сосредоточить внимание, и определить приемлемые уровни. При

этом можно попытаться разработать методы сокращения количества долларо-дней, помня при

этом, что такая мера не должна стать локальной целью, например, только минимизировать

количество долларо-дней, и наносить вред глобальным задачам — повышению прибыли на

инвестированный капитал, увеличению потока наличности и чистой прибыли.

Применение критерия долларо-дней выгодно со многих точек зрения. Рассмотрим,

например, современную практику использования в качестве критериев эффективности

коэффициента загрузки оборудования. Для достижения высокого коэффициента загрузки

компании создают значительные запасы, благодаря чему все участки работают без простоев.

Однако высокий уровень запасов ведет к повышению показателя долларо-дней, что в свою

очередь является стимулом для отказа от больших запасов продукции в процессе производства.

Критерий долларо-дней может применяться и в других областях.

• Маркетинг. Стимулирует отказ от создания больших запасов готовой продукции.

Основной результат проявляется в увеличении продаж готовой продукции.

• Закупки. Стимулирует уменьшение размеров заказов на закупки, что на первый взгляд

может показаться невыгодным ввиду существования скидок при приобретении больших объемов

продукции. Но в результате это приводит к переходу на закупки по системе "точно в срок".

• Производство. Обеспечивает стимул не создавать больших объемов незавершенного

производства и не выпускать продукцию раньше того момента, когда в ней возникает

потребность. Это ускоряет движение материалов на предприятии.

• Управление проектами. Позволяет количественно оценивать эффективность инвестиций

проекта и стимулирует правильное распределение ограниченных ресурсов между

886

конкурирующими проектами.

Сопоставление синхронного производства с MRP- и JIТ-системами

После составления основного плана производства в MRP-системе применяется обратное

календарное планирование (Backward Scheduling), т. е. производство планируется путем

создания большого списка материалов в обратном направлении, следуя назад от назначенной даты

завершения производственного цикла. В качестве второстепенной процедуры MRP с помощью

модуля планирования мощности ресурсов разрабатывает шаблоны загрузки производственных

мощностей рабочих центров. Если выясняется, что какой-либо из рабочих центров перегружен,

необходимо либо откорректировать основной план производства, либо оставить в системе

достаточный объем свободных, не включенных в план мощностей, чтобы процесс можно было

сглаживать на локальном уровне (мастером производственного участка или самим рабочим).

Выравнивание мощностей с использованием MRP настолько трудная задача и требует такого

количества сложнейших компьютерных расчетов, что проблемы перегрузки и недогрузки

мощностей лучше решать на локальном уровне, например на конкретном обрабатывающем

центре. Поэтому график MRP становится недействительным уже спустя несколько дней после его

составления и требует частого обновления.

В синхронном производстве используется прямое календарное планирование (Forward

Scheduling), поскольку внимание в данном случае сосредоточено на критических ресурсах. Эти

ресурсы планируются с учетом будущих условий, что обеспечивает соответствие их загрузки и

мощности. Некритические ресурсы (или избыточные) планируются позже, и их задача

заключается в поддержке не-

достаточных ресурсов (планирование избыточных ресурсов может носить характер

обратного, что позволяет свести к минимуму время удержания запасов). Такая процедура

гарантирует выполнимость составленного плана. Для сокращения времени производства и объема

незавершенного производства варьируются размеры обработочных и передаточных партий —

процедура, которая невозможна при планировании материальных ресурсов.

Если сравнивать с синхронным производством систему JIT, то можно сказать, что JIT

отлично справляется с задачей сокращения времени производства и объемов незавершенного

производства, однако имеет при этом ряд недостатков.

1. Концепция JIТ ограничена серийным производством.

2. JIT требует стабильного уровня производства (обычно на протяжение месяца).

3. JIТ не допускает большой гибкости ассортимента выпускаемой продукции. (Все виды

выпускаемой продукции должны быть сходными, с ограниченным набором различающихся

характеристик).

4. В сочетании с системой "канбан" JIТ требует наличия незавершенного производства для

того, чтобы было, что "вытягивать". Это означает, что на выходе каждой рабочей станции нужно

хранить готовую продукцию с тем, чтобы ее можно было в нужный момент передать на

следующую рабочую станцию.

5. Фирмы-поставщики должны находиться неподалеку от предприятия, поскольку вся

система держится на небольших и частых поставках.

Поскольку при синхронном производстве для назначения рабочих заданий рабочим

станциям используется график, потребности в незавершенной продукции, кроме той, которая

находится в процессе обработки, не существует. Исключение составляют запасы, специально

размещенные перед недостаточным ресурсом для обеспечения его непрерывной работы, либо в

специальных точках процесса, расположенных после недостаточного ресурса и обеспечивающих

непрерывность производственного потока.

Что касается непрерывного улучшения системы, то JIТ использует метод "проб и ошибок",

который применяется только в действующей системе. В отличие от него при синхронном

производстве систему можно запрограммировать и смоделировать на компьютере, поскольку

планы реалистичны (т. е. выполнимы), а компьютерного времени затрачивается относительно

немного.

887

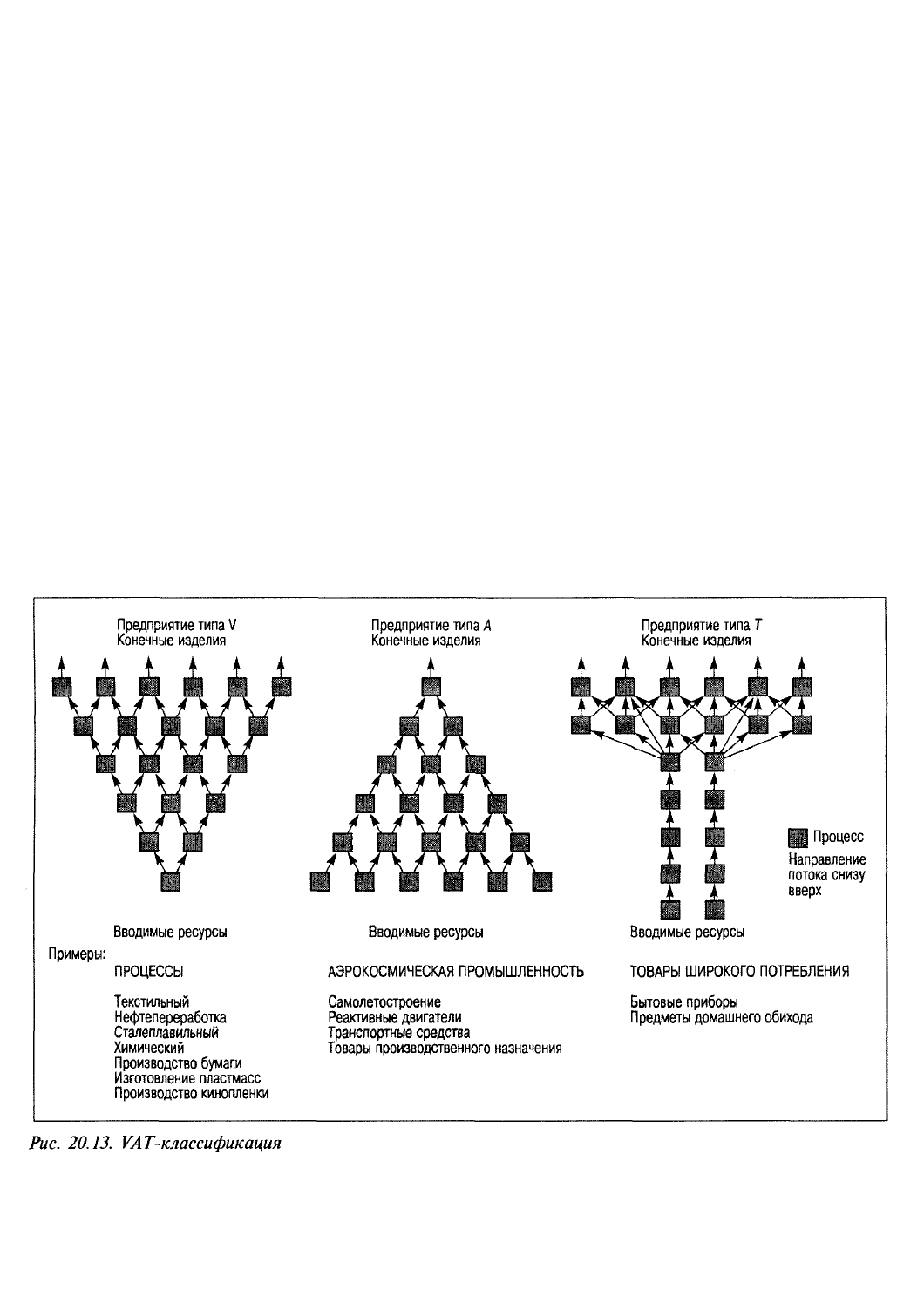

VAT-классификация

В зависимости от вида выпускаемой продукции и используемых производственных потоков

все производственные предприятия можно подразделить на три типа (или их комбинации),

обозначенные буквами V, А и Т. На рис. 20. 13 показаны примеры всех этих трех типов.

VAT-классификация (VAT Classification) основывается на том, как проходит производственный

поток через всю систему. На предприятии типа V существует небольшой набор сырьевых

материалов, которые преобразуются в ходе относительно стандартного производственного

процесса в значительно большее количество конечных изделий. Вспомним, например, о

сталелитейном производстве, на котором несколько видов сырья перерабатываются в листовое

железо, стальную катанку и брус, проволоку и т. д.

Предприятие типа А имеют противоположную структуру. На таком предприятии множество видов

сырья, материалов, различных комплектующих и деталей трансформируются в незначительное

количество конечной продукции. Примером может служить предприятие аэрокосмической

промышленности, выпускающее авиационные двигатели, самолеты и ракеты. На предприятии

типа Т конечное изделие собирается множеством различных способов из сходных деталей и

компонентов. Производственный процесс состоит из двух стадий: стадия, на которой в результате

относительно простых операций выпускаются и хранятся базовые детали и компоненты (нижняя

часть буквы Т); стадия, на которой производится сборка, в ходе которой эти одинаковые

комплектующие объединяются во множество различных комбинаций, в результате чего создается

конечная продукция.

Предприятия типа V

В табл. 20. 3 перечислены характеристики предприятия типа V.

К проблемам, возникающим на предприятиях типа V, относятся плохое обслуживание

888

потребителей и несвоевременные поставки, а также завышенные запасы готовой продукции.

Основная причина этих проблем, как правило, кроется в излишнем стремлении достичь высокого

уровня загрузки мощностей, что приводит к чрезмерному увеличению размеров обработочных

партий.

Таблица 20. 3. Предприятие типа V

Характеристики

• Большее количество конечных изделий по сравнению с сырьевыми материалами

• Продукция выпускается с применением практически одинаковых технологических процессов и

последовательностей

• Используемое оборудование, как правило, капиталоемкое и специализированное

• Количество технологических маршрутов ограничено

• Как правило, каждая деталь проходит через ресурс только один раз

• Имеет тенденцию выпуска большой номенклатуры деталей за небольшой период времени

• Общая наличная площадь производственных помещений часто бывает единственным ограничивающим

фактором в процессе накопления товарно-материальных запасов

• Значительные изменения процесса требуют больших инвестиций в ресурсы

Потенциальные проблемы

• Чрезмерно большие запасы готовой продукции

• Плохое качество поставок и обслуживания потребителей

• От производственных менеджеров постоянно поступают жалобы на частые изменения спроса

• От маркетологов постоянно поступают жалобы на недостаточно быструю реакцию производственников на

изменение спроса

• Часто возникают конфликты между разными подразделениями предприятия

• Время производства часто непредсказуемо

Уровень товарно-материальных запасов

При наличии в системе недостаточного ресурса ("узкого места")

• Перед недостаточным ресурсом накапливаются большие запасы (обычно ненужных видов продукции).

Причиной этих запасов является неправильное планирование и перепроизводство перед этим ресурсом

• После избыточного ресурса собираются небольшие очереди продукции вследствие его излишней мощности

• Управленческий персонал обвиняет в образовании этих ненужных запасов часто меняющийся спрос

• Фирма неспособна реагировать на изменение рыночного спроса вследствие больших запасов продукции

• Накапливаются запасы невостребованной готовой продукции

При отсутствии в системе недостаточного ресурса

• Образуется широкая гамма запасов невостребованной готовой продукции

Причины

• Размеры партий слишком велики вследствие того, что предприятие капиталоемкое и время наладки очень

велико

• Материалы высвобождаются слишком рано, чтобы достичь высокого уровня загрузки

• Работа руководителей цехов оценивается по степени использования рабочей силы и оборудования

• Осуществляется группирование продукции и операций

• Значительное ускорение процесса создает "узкие места"

Правильные корректировочные мероприятия

• Сократить размер партий

• Сократить время производства. Это позволит повысить точность прогнозов и увеличит возможность быстрее

реагировать на изменения спроса

• Повысить качество обслуживания потребителей:

• назначая точные сроки выполнения заказов,

• сокращая время производства

• Сократить производственные издержки:

• увеличивая объем продаж,

• сокращая запасы,

• повышая внимание к вопросам качества

889

Предприятия типа А

В табл. 20. 4 перечислены характеристики предприятия типа А.

На предприятиях типа А основными проблемами, стоящими перед управленческим

персоналом, являются низкая степень загруженности оборудования, большое незапланированное

время сверхурочной работы, недостаток комплектующих и недостаточно высокий уровень

контроля над производственным процессом. Если технологическим процессом управляют

правильно, ресурсы используются с более оптимальной загрузкой, сверхурочное время

сокращается либо исчезает вовсе, а уровень товарно-материальных запасов значительно

снижается.

Таблица 20. 4. Предприятие типа А

Характеристики

• Основное внимание уделяется сборочному процессу

• В основном используются не специализированные станки, а универсальные

• Время сборки, как правило, достаточно продолжительно

• Разные технологические маршруты используют одни и те же ресурсы

• Эффективность ресурсов меньше 100%, однако существует сверхурочная работа

• Существуют значительные запасы одних готовых комплектующих, в то время как других часто не хватает

• Время производства обычно меньше времени подготовки продукции к производству

• Встречаются "плавающие" недостаточные ресурсы

• Изготовители компонентов часто жалуются на изменения спроса, ведущие к хаосу на предприятии и низкой

эффективности работы поставщиков

• Операционные расходы (особенно на незапланированные сверхурочные работы) являются постоянной

проблемой

• "Проблемные" компоненты обычно разные для различных сборочных процессов

• Через "узкие места" проходит относительно незначительное количество компонентов

• Одной из основных проблем считается отсутствие контроля

• Рабочие, занятые на сборочных процессах, часто жалуются на нехватку и несовместимость деталей

• Производство сконцентрировано на ранней стадии процесса (характеристика, противоположная предприятию

типа V)

• Рабочие считают основной проблемой нехватку деталей

• Технологические маршруты очень сильно варьируются; для одной детали может требоваться 50 операций, в

то время как для другой комплектующей для того же сборочного процесса — всего несколько

• По ходу технологического маршрута одной и той же детали один и тот же станок может использоваться

несколько раз

• Для конкретных конечных изделий требуются конкретные детали (в отличие от предприятий типа V и Т); так,

например, лопасти с определенными характеристиками подходят только для конкретных моделей двигателей

• Вследствие того, что детали используются для сборки конкретных конечных изделий, их неправильная сборка

маловероятна

Общепринятая практика корректирующих мероприятий

Сокращение себестоимости единицы продукции с помощью:

• Строгого контроля над сверхурочными работами. (Управленческий персонал понимает, что существуют

злоупотребления сверхурочной работой, но ограничение ее усложняет проблему)

• Автоматизации процессов. (Данная мера только ухудшает ситуацию, поскольку вследствие автоматизации

утрачивается гибкость производства)

• Улучшения планирования потребностей в рабочей силе. (Создается иллюзия, что на предприятии занято

слишком много рабочих)

Улучшение контроля с помощью:

• Интегрирования производственной системы. (Проблема в данном случае заключается в том, что разные

подразделения предприятия работают с разными процессами, поэтому единая система вряд ли способна

удовлетворить потребности каждого из них)

Действительные причины

• Слишком большие размеры партий и преждевременное направление материалов в процесс, что приводит к:

• "плавающим узким местам" (недостаточным ресурсам);

890

• низкой степени загрузки мощностей;

• частому использованию сверхурочных работ;

• тому, что все детали, необходимые для сборки, не прибывают на сборочный участок одновременно;

сборочные процессы постоянно испытывают недостаток в комплектующих, необходимых для выпуска конечной

продукции;

• частому ускорению работ, направленному на выпуск недостающих деталей

Правильное решение проблем

• Сокращение размера партий

• Использование метода "барабан-амортизатор-веревка" для контроля процесса.

Предприятия типа Т

Предприятия типа Т характеризуются тем, что для выпуска различных конечных изделий

используются одни и те же детали и комплектующие. Свойства и характеристики изделий,

включая размеры и цвет, устанавливаются потребителями в своих заказах. Сборка конечной

продукции на заводе типа Т представляет собой задачу комбинаторики, так как изделия каждого

заказа представляют собой различные сочетания из стандартных комплектующих, деталей и узлов,

имеющихся на складе. Время производства продукции на схеме отображается высотой, на которой

расположена горизонтальная часть буквы Т. Как правило, управленческий персонал полагает,

чаще ошибочно, что основными целями при таком типе предприятия являются: необходимость

повышения точности прогноза, улучшение управления товарно-материальными запасами на

складах и сокращение себестоимости единицы продукции путем более строгого контроля за

использованием сверхурочного времени и времени наладки, а также автоматизация

производственных процессов и упрощение конструкции. В табл. 20. 5 перечислены основные

характеристики предприятия типа Т.

Правильный подход в процессе синхронного производства заключается в повышении

эффективности повседневных поставок и сокращении эксплуатационных издержек, чего можно

добиться:

• управлением потоком продукции на стадии изготовления;

• сокращением размеров партий для устранения волнообразных колебаний;

• прекращением использования не по назначению деталей и компонентов при сборке.

Вертикальная часть буквы Т отображает стадию изготовления, которую необходимо

контролировать, запуская партии меньших размеров. Затем эти детали хранятся на складе,

непосредственно под горизонтальной частью буквы Т. Окончательная сборка выполняется в

горизонтальной части Т-образной схемы.

Таблица 20. 5. Предприятие типа Т

Характеристики

•

Наличие двух разных процессов и потоков:

• изготовление комплектующих,

• сборка комплектующих

•

Плановые сроки изготовления комплектующих проработаны очень плохо; большой разрыв между

готовностью различных комплектующих (например, 40% комплектующих изготовлены рано, 20%

вовремя, 40% с опозданием)

•

К сверхурочным работам и ускорению процесса изготовления прибегают часто и непредсказуемо

•

Доминирует высокая степень сходства деталей

•

Распределение деталей (даже сборочных узлов) проводится на поздних стадиях процесса

•

Изготовление ведется огромными партиями

•

Очень большое количество запасов скапливается на стадии складского хранения между стадиями

изготовления и сборки

Причины проблем

•

Для улучшения планирования готовности основное внимание уделяется созданию запасов как

готовой продукции, так и полуфабрикатов разных объемов и видов