Черепашков А.А., Носов Н.В. Компьютерные технологии, моделирование и автоматизированные системы в машиностроении

Подождите немного. Документ загружается.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

502

7.1. Моделирование процессов изготовления деталей из полимеров

503

п0

решаемым задачам технологией компьютерного анализа в об-

ласти литья пластмасс.

7.1.2. Dual-Domain Technology

Dual-Domain Technology разработана фирмой Moldflow в 1997

r

. Остроумная технология конечноэлементного анализа Dual-

Domain использует сетку, созданную на граничных поверхно-

стях твёрдотельной модели изделия. Согласно данной методике

моделирования «средняя линия» не строится, а расплав движет-

ся по оболочке твёрдого тела двумя синхронизированными по-

токами.

Технология Dual-Domain реализована в упрощенных продук-

тах ряда Moldflow Plastics Advisers, а также в продукте МР1/Fusion

из ряда Moldflow Plastics Insight.

Несомненным достоинством этой технологии анализа яв-

ляется лёгкость преобразования твёрдотельной CAD-модели

в расчетную CAE-модель, пригодную для анализа. К недостат-

кам можно отнести возрастание размерности конечноэлемент-

ной сетки, что резко увеличивает время выполнения анализа.

Однако современные компьютеры (в том числе персональные)

позволяют достаточно эффективно использовать эту технологию

на практике.

В продуктах Moldflow, начиная с версии MPI 3.0, возмож-

ности данной технологии существенно расширены. Пользова-

тель имеет возможность проверить толщины элементов модели

и при необходимости изменить их. Функция построения сетки

«со спаренными» элементами (когда элементы на противополож-

ных стенках объемной модели располагаются друг напротив дру-

га) облегчает проведение анализа.

7.1.3. «ИСТИННЫЙ» ЗО-анализ

«Истинный» ЗО-анализ (True-3D) — технология моделирова-

ния процесса литья пластмасс, имитирующая трёхмерное тече-

ние расплава на сетке объёмных конечных элементов, была так-

же разработана фирмой Moldflow.

инструмент при конструировании полимерных изделий и пресс-

форм для их изготовления.

Одним из преимуществ этой технологии является возмож-

ность использования сеток с небольшим числом элементов, что

сокращает время расчета и позволяет выполнять профессио-

нальный анализ на недорогих компьютерных системах.

Другим преимуществом анализа по средней линии является

более простая интерпретация результатов.

Современные продукты для анализа течения по средней ли-

нии используют модель Хеле-Шоу. Модель предполагает, что

расплав полимера в литьевой полости движется параллельны-

ми слоями, т.е. течение рассматривается как двумерное. Раньше

данная технология называлась ЗО-анализом, в настоящее время

часто применяют термин «2.5D-ancuiu3» (анализ трехмерного те-

чения с использованием плоской — двухмерной модели).

В программном пакете MPI/Flow [141] моделируется течение,

уплотнение и охлаждение полимера на стадиях впрыска, выдерж-

ки под давлением и выдержки на охлаждение. При анализе учи-

тываются все основные процессы и факторы, влияющие на каче-

ство литьевого изделия. В принципе, анализ течения с помощью

MPI/Flow может проводиться для изделия любой толщины.

К недостаткам технологии анализа по средней линии отно-

сят сложность её «стыковки» с твёрдотельными CAD-моделями.

Технологии автоматизированного построения «средней линии»,

реализованные во многих CAD-системах, упрощают процесс пе-

редачи данных, но не снимают проблему полностью. Модель по

средней линии часто имеет разрывы и требует доработок. Про-

цесс построения средней линии упрощается при использовании

программного продукта MPI/Midplane фирмы Moldflow [141].

При реализации данной технологии на твёрдотельной модели

необходимо учитывать два важных обстоятельства. Во-первых,

выявление средней линии является не таким простым, как это

может показаться на первый взгляд. Во-вторых, «истинная сред-

няя линия» может приводить к утрате внешнего сходства фор-

мообразующей поверхности с образцом изделия, что неизбежно

вызывает недоверие у заказчиков.

Несмотря на указанные проблемы, анализ по «средней ли-

нии» остается в настоящее время основной и наиболее мошной

Раздел 7, Компьютерное моделирование и автоматизация процессов производства

7.2. Моделирование процессов литья

деталей из металлов и сплавов

ДЛЯ компьютерной поддержки разработки технологии изго-

товления деталей методом литья применяются специализиро-

ванные «металлургические» программные пакеты моделирова-

ния и инженерного анализа.

На машиностроительных предприятиях России можно встре-

тить очень разнообразное программное обеспечение, использу-

емое для анализа литья и пластической деформации металлов.

Можно насчитать более десятка систем автоматизированного

моделирования металлургических процессов (CAE МП), по-

средством которых более или менее успешно решаются задачи,

с которыми технологи сталкиваются в повседневной практике.

Специалистам хорошо известны немецкие программы Magma,

WinCast [135] и американские Procast и SolidCast [146], финская

504

7.2. Моделирование процессов литья деталей из металлов и сплавов

505

CastCAE [114]; российские программы «Полигон» (разработчик

ООО «Фокад», Санкт-Петербург) [126] и LVMFlow(разработчик

ЗАО «НПО МКМ», Ижевск) [134], которые используют раз-

личные математические методы (МКЭ и МКР соответственно).

Данные системы находят применение на предприятиях, но

ограничены несколькими частными случаями и используют су-

щественные упрощения при моделировании. Что же касается

разработки по-настоящему универсальной системы моделиро-

вания литейных процессов, то она требует серьезных научных

исследований и привлечения такого множества специалистов,

а также соответствующего финансирования, которое можно

ожидать только в перспективе.

Опыт практического применения CAE МП показал, что про-

граммные продукты зарубежных производителей достаточно

сложно внедряются на российском рынке. Причины тому — вы-

сокая цена программ, отсутствие русскоязычного интерфейса

и баз данных по отечественным материалам и сплавам. Немало-

важными факторами, определяющими успех внедрения САПР,

являются также сложность освоения и доступность «лицензион-

ного» обучения квалифицированного персонала.

Программы для моделирования металлургических процессов

в основном различаются степенью полноты факторов, учитывае-

мых при моделировании.

Сравнительная оценка двух математических методов — ме-

тода конечных разностей (МКР) и метода конечных элементов

(МКЭ) — не раз приводилась в научных изданиях. Авторы этих

обзоров показали, что при решении некоторых литейных вопро-

сов предпочтителен метод конечных элементов. Действительно,

при решении задач, связанных, например, с получением тонко-

стенных отливок больших геометрических размеров, МКЭ обе-

спечивает ряд преимуществ, поскольку позволяет использовать

конечные элементы разной дискретности. Использование МКР

в подобных случаях приводит к увеличению количества узлов

сетки и, следовательно, к большей продолжительности компью-

терного расчета.

Практическое сравнение системы CAE ЛП «Полигон» и узко-

специализированной программы L VMFlow на АвтоВАЗе показало,

что использование гибкого и универсального метода конечных

Данная методика моделирования была реализована в 1999 г

в программном продукте MPI/Flow3D, использующем сетку те-

траэдрических элементов. Сетка тетраэдрических конечных эле-

ментов может быть легко построена на основе твёрдотельной

CAD-модели, что является одним из достоинств метода.

Пре/постпроцессор MPI/Synergy содержит встроенный генера-

тор тетраэдрических сеток. Пользователь теперь имеет возмож-

ность по своему желанию перейти от модели Dual-Domain к сет-

ке тетраэдрических элементов.

В MPI/Flow ЗО-анализ выполняется либо с использованием

уравнения Навье-Стокса, либо по упрощенному, но быстрому ал-

горитму расчетов.

Фирма Moldflow рекомендует «истинный» ЗО-анализ в пер-

вую очередь для толстостенных изделий.

Недостатками данной технологии являются очень большое

число элементов, используемых в конечноэлементной сети (ча-

сто сотни тысяч, а для сложных крупногабаритных изделий —

миллионы), что значительно увеличивает расчётное время, а так-

же повышенная сложность интерпретации результатов.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

506

7.2. Моделирование процессов литья деталей из металлов и сплавов

507

элементов, применяемого в«Политоне», наталкивается насерьез-

ные затруднения при оперативном решении производственных

задач. Основная проблема заключается в том, что моделирование

по МКЭ требует высокой квалификации инженеров-технологов

и больших затрат рабочего времени при проведении анализа

литейной технологии. Кроме того, необходимо приобретение

дорогостоящего дополнительного программного обеспечения

для генерации сетки конечных элементов. Поскольку в произ-

водственных условиях не всегда удается высвободить отдельного

специалиста для работы с «Полигоном», потенциально эффек-

тивная система не используется на полную мощность: количе-

ство выполняемых расчетов невелико, и спустя некоторое время

интерес технологов-литейщиков к этой программе угасает [60].

Напротив, использование метода конечных разностей, приме-

няемого для решения технологических задач в САЕЛП L VMFlow,

позволяет в течение короткого срока (от нескольких часов до не-

скольких дней) решить поставленную задачу, не требуя от техно-

лога специальной подготовки. Связано это с тем, что трудоёмкая

операция разбиения геометрической модели отливки на расчет-

ные элементы, которая при работе в «Полигоне» может занять до

90% отведенного на моделирование времени, в LVMFlow проис-

ходит автоматически — технологу нужно только указать размер

«ячейки». Достоверность получаемых результатов можно оцени-

вать с вероятностью 90—95 % [60].

Следует отметить, что продолжительность обучения работе

с CAE ЛП LVMFlow не превышает нескольких дней, после чего

технолог может приступать к самостоятельному моделированию

литейных процессов. Продолжительность обучения системе

«Полигон» в производственных условиях составляет от шести

месяцев до года.

Отличительная черта LVMFlow — возможность детально мо-

делировать заполнение полости формы расплавом. Это обеспе-

чивает получение достаточно точных результатов, а также позво-

ляет технологу-литейщику анализировать влияние различных

литниково-питающих систем. Например, система «Полигон»

многих специальных опций не имеет и поэтому уступает систе-

ме LVMFlow в удобстве и количестве предоставляемых инженеру

возможностей для автоматизации анализа литейной технологии,

хотя по продолжительности компьютерного времени, необходи-

мого для расчета той или иной отливки, обе системы показывают

Приблизительно одинаковые результаты.

CAE/CAM ЛП LVMFlow может использоваться для модели-

рования таких способов литья, как литьё по выплавляемым

моделям, литьё в землю, в кокиль, изложницу, литьё под дав-

лением. Из дополнительных элементов оснастки, приме-

няемых в литейной технологии, в LVMFlow рассматриваются

теплоэлектронагреватели, каналы с теплоносителями, филь-

тры, противопригарные покрытия. Предусмотрено моделиро-

вание многократного использования формы, что важно при

моделировании литья в кокиль и под давлением. Пользова-

телю предоставляется возможность получить распределение

температурно-фазовых полей в отливке и форме, количество

незатвердевшей жидкой фазы, полей скоростей и давлений,

места образования усадочных раковин и микропористости,

а также проследить движение шлаковых частиц и определить

места их скопления. Технолог может объективно оценить вре-

мя затвердевания и получить необходимые для проектирова-

ния параметры «модуля» отливки.

7.3. Моделирование процессов

обработки металлов давлением

Технологии обработки металлов давлением основаны на их

способности, при определённых условиях, пластически дефор-

мироваться в результате воздействия на деформируемое тело (за-

готовку) внешних сил.

Если при упругих деформациях деформируемое тело полно-

стью восстанавливает исходные форму и размеры после снятия

внешних сил, то при пластических деформациях изменение

формы и размеров, вызванное действием внешних сил, сохраня-

ется и после прекращения действия этих сил. Упругая деформа-

ция характеризуется смещением атомов относительно друг друга

на величину, меньшую межатомных расстояний, и после снятия

внешних сил атомы возвращаются в исходное положение.

Раздел 7. Компьютерное моделирование и автоматизация процессов производств^

508

7.3. Моделирование процессов обработки металлов давлением

условия деформирования и схема напряженного состояния.

Последний фактор оказывает большое влияние на значение

Предельной деформации. Наибольшая предельная деформация

достигается при отсутствии растягивающих напряжений и уве-

личении сжимающих. В этих условиях (схема неравномерного

всестороннего сжатия) даже хрупкие материалы (типа чугуна)

могут получать пластические деформации.

Схемы напряжённого состояния в различных процессах

и операциях обработки давлением различны, вследствие чего для

каждой операции, металла и температурно-скоростных условий

существуют свои определённые предельные деформации.

Существенное преимущество обработки металлов давлением

по сравнению с обработкой резанием — возможность значитель-

ного уменьшения отхода металла, а также повышения произво-

дительности труда, поскольку в результате однократного при-

ложения усилия можно значительно изменить форму и размеры

деформируемой заготовки. Кроме того, пластическая деформа-

ция сопровождается изменением физико-механических свойств

металла заготовки, что можно использовать для получения дета-

лей с наилучшими эксплуатационными свойствами (прочностью,

жёсткостью, высокой износостойкостью и т.д.) при наименьшей

их массе. Эти и другие преимущества обработки металлов дав-

лением (отмеченные ниже) способствуют неуклонному росту ее

удельного веса в металлообработке.

Совершенствование технологических процессов обработки

металлов давлением, а также применяемого оборудования по-

зволяет расширять номенклатуру деталей, изготовляемых обра-

боткой давлением, увеличивать диапазон деталей по массе и раз-

мерам, а также повышать точность размеров полуфабрикатов,

получаемых обработкой металлов давлением.

Если обработка металлов давлением выполняется при темпе-

ратуре ниже температуры рекристаллизации, то такая обработка

называется холодной.

Если обработка металлов давлением происходит при нагреве

Металлического тела выше температуры рекристаллизации, то

она называется горячей.

Основными законами обработки металлов давлением явля-

ются следующие:

509

При пластических деформациях атомы смещаются относи-

тельно друг друга на величины, большие межатомных расстоя-

ний, и после снятия внешних сил не возвращаются в свое ис-

ходное положение, а занимают новые положения равновесия.

Для начала перехода атомов в новые положения равновесия

необходима определённая величина действующих напряжений

зависящая от межатомных сил и характера взаимного расположе-

ния атомов (типа кристаллической решётки, наличия и располо-

жения примесей, формы и размеров зёрен поликристалла и т.п.).

Так как сопротивление смещению атомов в новые положения

изменяется непропорционально смещению, то при пластиче-

ских деформациях линейная связь между напряжениями и де-

формациями обычно отсутствует.

Напряжения, вызывающие смещение атомов в новые положе-

ния равновесия, могут уравновешиваться только силами межа-

томных взаимодействий. Под действием сил при пластическом

деформировании деформация состоит из упругой и пластиче-

ской составляющих, причём упругая составляющая исчезает при

разгрузке (при снятии деформирующих сил), а пластическая со-

ставляющая приводит к остаточному изменению формы и раз-

меров тела.

В новые положения равновесия атомы могут переходить

в результате смещения в определённых параллельных плоскостях

без существенного изменения расстояний между этими плоско-

стями. При этом атомы не выходят из зоны силового взаимодей-

ствия, и деформация происходит без нарушения сплошности

металла, плотность которого практически не изменяется. Сколь-

жение одной части кристаллической решётки относительно дру-

гой происходит по плоскостям наиболее плотного размещения

атомов (плоскостям скольжения). В реальных металлах кристал-

лическая решётка имеет линейные дефекты (дислокации), пере-

мещение которых облегчает скольжение.

Величина пластической деформации не безгранична, при

определённых её значениях может начаться разрушение металла.

На величину пластической деформации, которую можно до-

стичь без разрушения (предельная деформация), оказывают вли-

яние многие факторы, основными из которых являются меха-

нические свойства металла (сплава), температурно-скоростные

Раздел 7. Компьютерное моделирование и автоматизаиия процессов производств^

510

7,3. Моделирование процессов обработки металлов давлением

— планирование схем переходов;

_ выбор оборудования (гидравлический молот, пресс) и

оснастки;

- выбор типа процесса (свободная ковка, резка, просечка);

- учет состояния и свойств материала заготовки (отжиг, упру-

гая и вязкая пластичность, модель роста зерна);

- предсказание характера разрушения;

— учет зависимости процесса от температуры и скорости де-

формирования;

— выбор типа и характера обработки (экструзия, прокатка,

локализация возможных дефектов и т.д.).

7.3.2. Программно-метолический комплекс DEFORM™

Одной из распространённых систем анализа процессов

горячей обработки металлов давлением (ковки) является си-

стема DEFORM™. Это специализированный инженерный

программный комплекс, предназначенный для анализа про-

цессов обработки металлов давлением. Применение комплек-

са дает возможность моделировать технологические процессы

объемной штамповки, ковки, прокатки, прессования и термо-

обработки.

Разработчиком DEFORM™ является американская ком-

пания Scientific Forming Technologies Corporation (SFTC) [120],

основанная в 1991 г. сотрудниками Battelle Memorial Institute

(Columbus, Ohio), ранее работавшими над первым в мире рас-

чётным комплексом для моделирования процессов обработки

металлов давлением Alpid. Их огромный опыт, примененный

при разработке системы DEFORM™, позволил получить дей-

ствительно лучший на сегодняшний день в этой области про-

граммный комплекс.

В DEFORM™ можно использовать любое число объектов, как

Деформирующих, так и деформируемых. При этом любой объ-

ект может перемещаться в любом направлении и с любой скоро-

стью. Благодаря этому можно анализировать практически лю-

бой технологический процесс обработки металлов давлением,

Например ковку, горячую, полугорячую и холодную штамповку,

прокатку, прессование, высадку, вытяжку, обкатку, компакти-

511

— Закон постоянства объёмов — объем металла до деформации

практически равен объему металла после деформации.

— Закон наименьшего сопротивления — частицы деформируе-

мого металла всегда перемещаются в направлении наименьшего

сопротивления.

Все вышесказанное показывает сложность моделируемых

процессов, и лишний раз позволяет отметить необходимость

создания специализированных технологических компьютерных

систем и программ. Образно можно сказать, что компьютерная

технологическая система — это виртуальный пресс, молот, про-

катный стан и многое другое.

7.3.1. Программно-метолический комплекс MSC.SUPERFORM

Одной из популярных программ, используемых технологами

для моделирования горячей штамповки деталей, изготавливае-

мых ковкой или штамповкой, является пакет MSC.SuperForm —

проблемно-ориентированная технологическая система (на базе

универсального решателя МSC. Marc) [142].

Эта программа позволяет решать задачи анализа и оптими-

зации технологических процессов свободной ковки, горячей объ-

емной штамповки, экструзии, прокатки, вырубки заготовок, резки

металла и многих других.

САМ/САЕ-система MSC.SuperForm основана на исполь-

зовании конечноэлементных моделей. Она специально пред-

назначена для технологов, годится для проектирования техно-

логического инструмента и одновременно позволяет создавать

оптимальную технологию производства деталей.

Интуитивно понятный технологу (специалисту по обработке

металлов давлением) интерфейс программы ведёт пользователя

по всем этапам математического моделирования технологиче-

ского процесса. Работа с программой осуществляется в обще-

принятых технологических терминах: «тип кузнечно-прессового

оборудования», «заготовка», «инструмент», «марка материала»,

«качества смазки» и т.д.

Возможности MSC.SuperForm позволяют решать следующие

взаимосвязанные задачи анализа и поддержки принятия реше-

ний, необходимых для проектирования техпроцесса:

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

512

рование порошковых материалов. Совместно с деформацион-

ными процессами можно анализировать процессы термической

обработки (закалка, отпуск, старение, науглероживание), а так-

же разделительные операции (вырубка, пробивка, механообра-

ботка).

Применение моделирования в DEFORM™ позволяет:

- минимизировать усилия штамповки;

- подобрать технологическое оборудование;

- оптимизировать количество технологических переходов;

- проследить за трёхмерным течением материала в объем-

ных штампах сложной формы и получить макроструктуру по-

ковки;

- изучить образование дефектов и понять способы их устра-

нения;

- рассчитать прочность и деформации инструмента;

- спрогнозировать свойства конечного изделия, микрострук-

туру и фазовый состав.

Система DEFORM™ имеет модульную структуру, что позво-

ляет пользователю выбрать набор только из необходимых ему

функций.

На сегодняшний день разработаны и успешно используются

следующие модули:

- DEFORM™-2D-Moaynb, предназначенный для моделирова-

ния осесимметричных и плоскодеформированных процессов;

- DEFORM™-3D-Mojxynb, предназначенный для моделирова-

ния сложных трёхмерных процессов;

- DEFORM™-2D+3D — позволяет моделировать осесимме-

тричные переходы в 2D, затем передавать результаты расчёта

в модуль 3D для моделирования последующих несимметричных

трёхмерных переходов. Рекомендуется для крупных предприя-

тий с большой номенклатурой изделий;

- DEFORM™-PC-PRO - модуль, аналогичный DEFORM™-

2D, но адаптированный для работы на персональных компьюте-

рах с ОС Windows;

- DEFORM™-PC-Moaynb, аналогичный DEFORM™-PC-PR°>

но имеющий меньшие возможности по моделированию и самую

Приложение 1

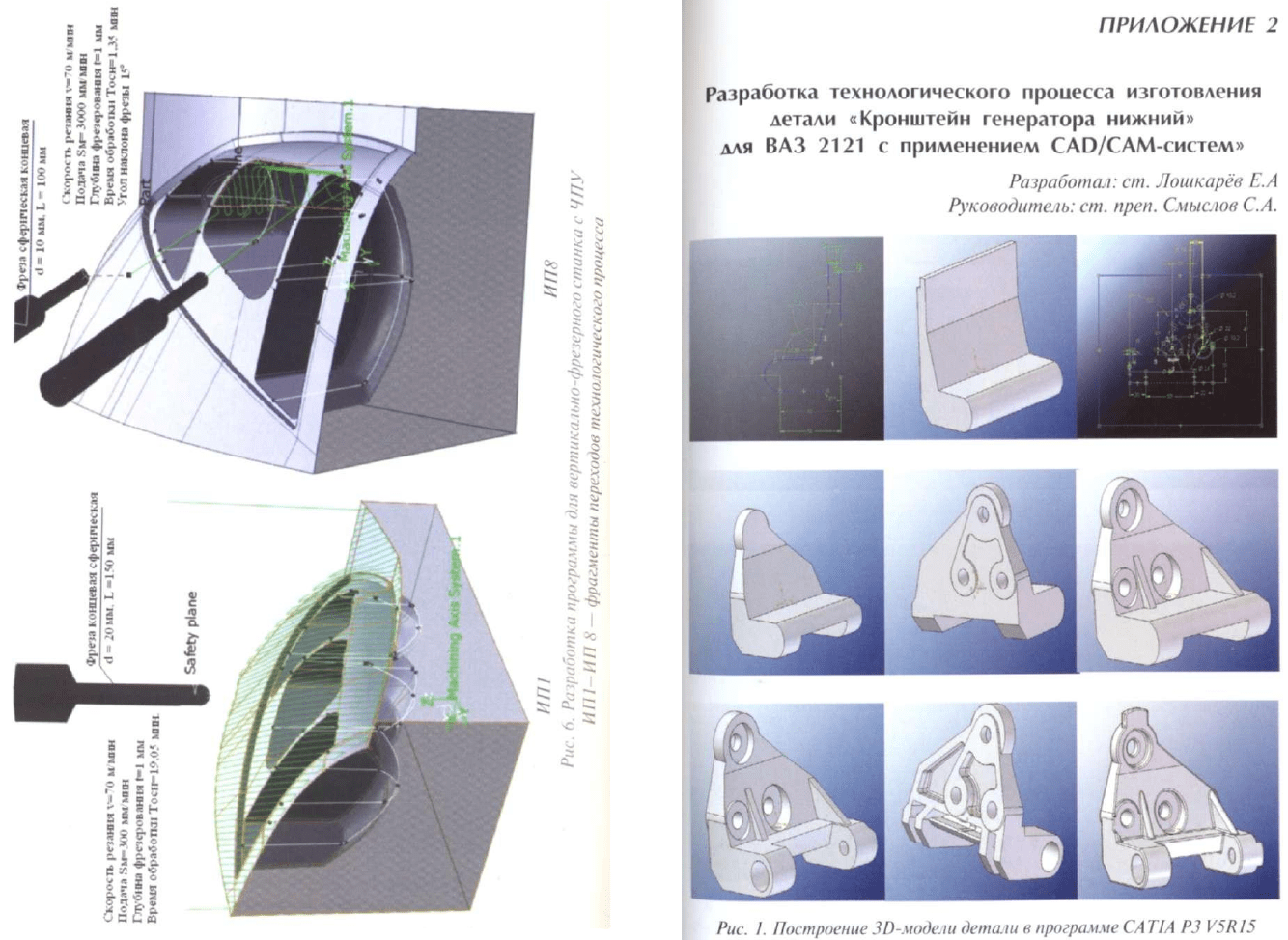

Приложение 1

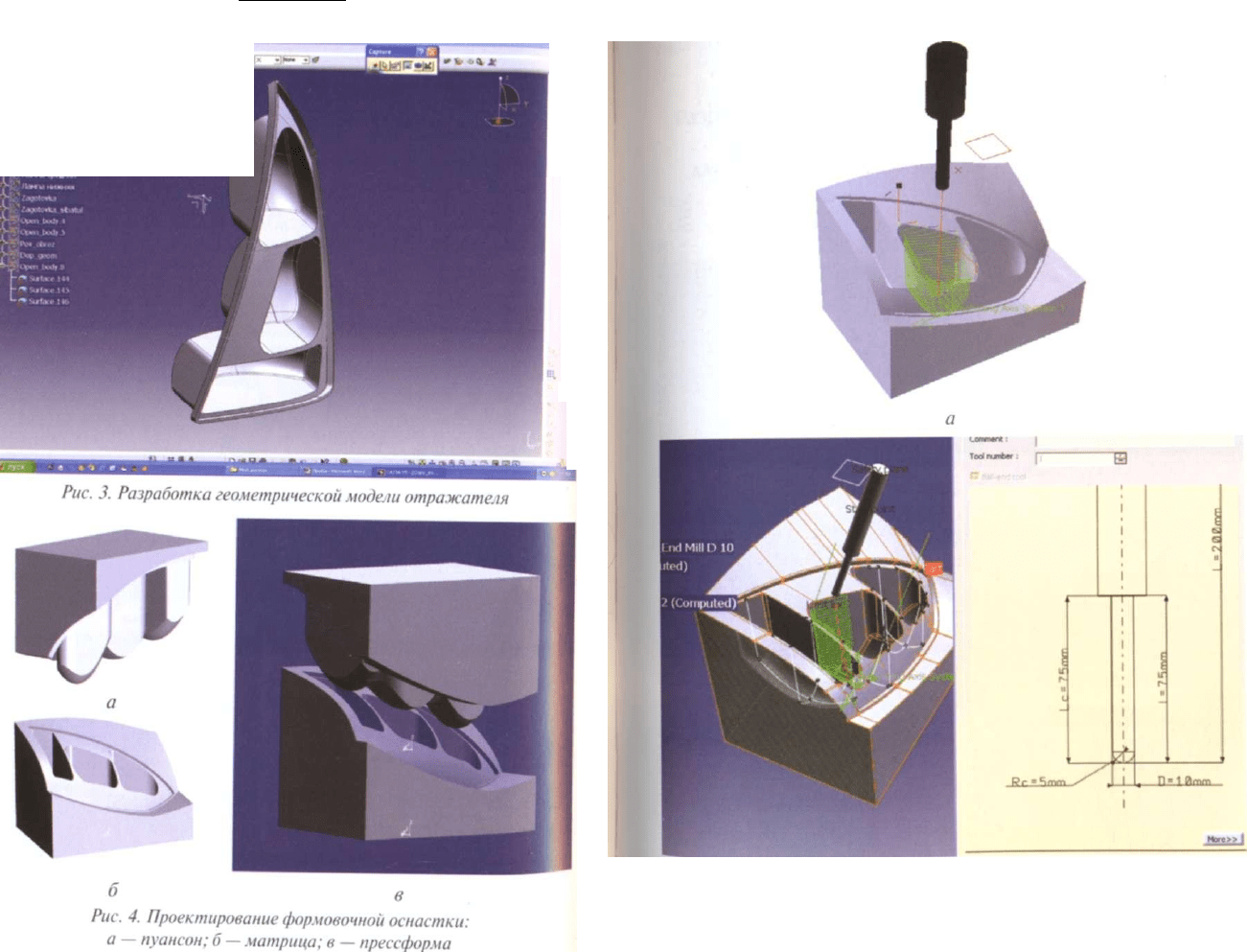

Рис. 5. Два варианта обработки поверхностей матрицы:

а — обработка вертикально-расположенной фрезой;

б — обработка наклонно-расположенной фрезой