Черепашков А.А., Носов Н.В. Компьютерные технологии, моделирование и автоматизированные системы в машиностроении

Подождите немного. Документ загружается.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

ДЛЯ быстрого и относительно недорогого изготовления деталей

используются современные технологии:

— изготовление деталей с помощью LOM-технологии;

— изготовление

деталей с помощью технологии стереолито-

графии;

— изготовление

пилотных деталей с помощью эластичных си-

ликоновых форм;

— изготовление деталей интерьера с помощью вакуумной фор-

мовки;

— изготовление пресс-форм методом напыления на рабочие

части металла.

7.7. Т. Практическое применение прототипов

1. Оценка внесшего облика и дизайна изделий. Прототипиро-

вание предоставляет инженерам и дизайнерам оперативный

и недорогой способ материализации ЗО-моделей. При желании

можно провести чистовую обработку и раскраску поверхности

прототипа, чтобы заказчики имели возможность оценить эсте-

тические свойства нового продукта.

2. Проверка собираемости и функциональности изделий, ее

обеспечивают прототипы, обладающие достаточную прочность

(технологии LOM, FDM, SLA). Они удобны в прикладных за-

дачах, требующих оценки эргономики деталей и практической

проверки не только принципиальной возможности, но и удоб-

ства сборки изделий.

3. Получение образцов для литья по выплавляемым и выжигае-

мым моделям. Прототипы могут выступать в качестве разовых

моделей для точного литья, если они изготовлены из материа-

лов, выгорающих под действием высоких температур (LOM,

Z Corporation). Так как такие объекты не расширяются и не тре-

скаются при обжиге, возможно использование традиционных

методов литья, при которых модели выгорают при заполнении

формы расплавленным металлом.

4. Изготовление оснастки для вакуумного литья пластмасс.

Прочность и жесткость некоторых прототипов позволяет их ис-

пользовать для изготовления товарных деталей из тонких пласт-

массовых компаундов при малых и средних объёмах производ-

554

7.7. Технологии быстрого прототипирования

555

ства. Прочность моделей, полученных по технологиям LOM,

SLA, FDM, SLS, позволяет им выдерживать достаточно высокие

усилия.

5. Изготовление формообразующих деталей пресс-форм. Про-

тотипы, имеющие достаточную прочность; используются для

быстрого изготовления пресс-форм для литья по выплавляе-

мым моделям из парафиново-стеариновых составов при малых

и средних объемах производства. Для улучшения качества отли-

вок и увеличения ресурса пресс-форм на рабочие поверхности

можно нанести металлическое покрытие.

6. Получение гипсовых форм. Геометрическая стабильность LOM,

SLA и некоторых других моделей и свойственная им точность, де-

лают возможным их использование для литья гипсовых форм.

7. Изготовление элементов пресс-форм из силиконового каучука.

Прототипы часто используются при литье из силиконового кау-

чука для получения полиуретановых или эпоксидных отливок.

Перспективные разработки в области быстрого прототипиро-

вания открывают новые горизонты применения технологий PR.

Например, методы лазерного спекания металлических порош-

ков могут обеспечить такие прочностные свойства прототипам,

которые позволяют применять их в качестве силовых деталей

технологической оснастки и даже рекомендовать для использо-

вания в рабочих агрегатах машин и механизмов.

7.7.2. Изготовление молелей

с

помошью LOM-технологий

LOM-технологш в основном используются для изготовле-

ния прототипа детали и проверки её на собираемость, а также

как модель для последующего использования при изготовлении

эластичных силиконовых форм, литьевых форм и образцов де-

талей.

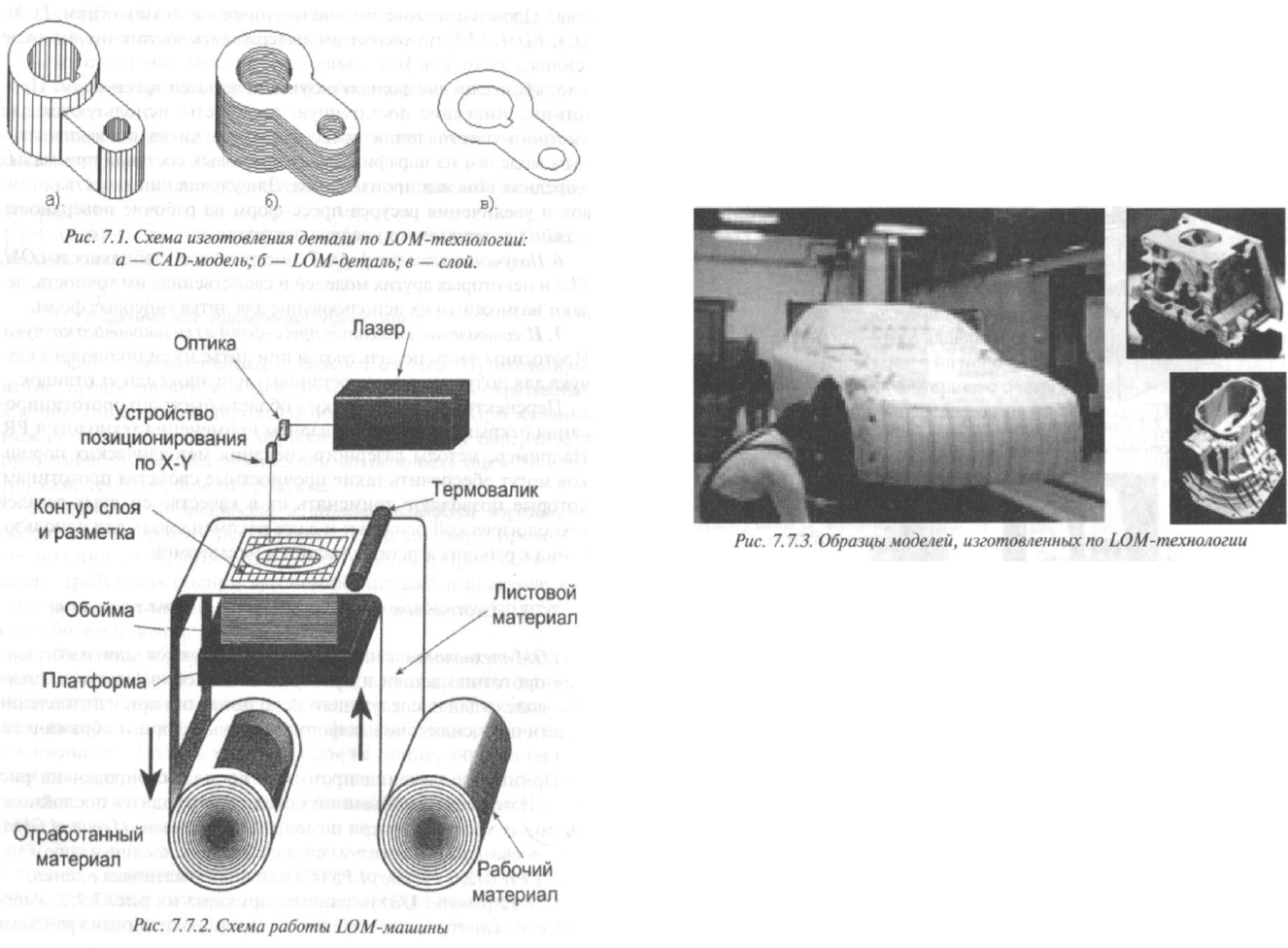

Принцип получения прототипа проиллюстрирован на рис.

7.7.1. Изготовление объемной модели производится послойно из

листовых материалов при помощи LOM-машины (Liminad Object

Manufacturing). Материалом служит бумага с клеящим слоем ма-

рок: LPH042, LPH038, LPS 075 или полиэтиленовая плёнка.

Схема работы LOM-машины показана на рис. 7.7.2. Рабо-

чий стол (платформа) опускается, происходит подача рабочего

Раздел 7, Компьютерное моделирование и автоматизация процессов производства

556

7.7. Технологии быстрого прототипирования

материала. Стол поднимается с учётом толщины слоя, прокаты-

вается валик, прижимая листовой материал к обойме и прогревая

клеящий слой. Лазерный генератор вырабатывает лазерный луч,

который через подвижную оптику передаёт луч на устройство

сканирования (лазерную пушку) и прожигает наклеенный слой,

прожигая контур детали на данном слое и создавая квадратную

штриховку, которая служит для разборки деталей из полученной

заготовки. Примеры готовых деталей приведены на рис. 7.3.

7.7.3. Изготовление /полелей с помошью SLA-технологий

Основным рабочим элементом стереолитографии (Stereo

Lithography Apparatus — SLA) является ультрафиолетовый лазер,

который последовательно «вычерчивает» сечения объекта на по-

верхности ёмкости со светочувствительной смолой. ЗБ-модель

желаемой детали через программное обеспечение станка раз-

бивается на 20-слои (обычно толщина слоя — 0,1-0,2 мм). Эти

данные используются для того, чтобы управлять лазерным лу-

чом, который осуществляет затвердевание светочувствительной

смолы. Модель создаётся на платформе в баке с жидкой смолой

(рис. 7.7.4-7.7.5).

В начале процесса платформа расположена чуть ниже по-

верхности смолы. Первый слой модели (база) получается про-

ходом луча лазера, для того чтобы сформировать твёрдый слой.

557

Раздел 7, Компьютерное моделирование и автоматизация процессов производства

Затем платформа окунается ниже в бак, для того чтобы полно-

стью покрыть жидкостью изготовленный слой. Далее платфор-

ма устанавливается с учётом высоты отвердевшего материала

и происходит обработка следующего слоя. Жидкий пластик

отвердевает только там, где его освещает лазерный луч. Процесс

итерационно повторяется вплоть до полного построения детали.

558

7.7. Технологии быстрого прототипирования

Готовые модели выдерживают нагрев до 100 °С без изменений

формы и размеров. Шероховатость поверхности без какой-либо

обработки не превышает 100 мкм. Отвердевший фотополимер

легко полируется. Прочность готовых деталей (рис. 7.7.6) срав-

нима с прочностью изделий из отвердевших эпоксидных смол.

7.7.4. Изготовление молелей с помошью FDM-технологий

При FDМ-процессе (FDM-Fused Deposition Manufacturing —

послойное наложение расплавленной полимерной нити) термо-

пластичный моделирующий материал, диаметр которого состав-

ляет 1—2 мм, подаётся через экструзионную (выдавливающую)

головку с контролируемой температурой, нагреваясь в ней до по-

лужидкого состояния. Выдавливающая головка наносит матери-

ал очень тонкими слоями на неподвижное основание (рис. 7.7.7).

Головка выдавливает материал с очень высокой точностью. Ма-

тематическая модель передается на устройство FDM в формате

STL. Программное обеспечение установки самостоятельно ори-

ентирует модель оптимальным для построения образом, разби-

вает ее на горизонтальные сечения (слои) и рассчитывает пути

559

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

560

7.7. Технологии быстрого прототипирования

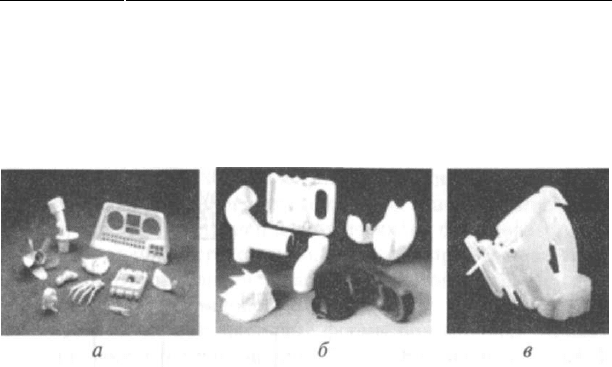

Рис. 7.7.8 а, б, в. Образцы деталей, изготовленные по FDM-технологии

Модели из ABS сохраняют прочность при нагреве до 93 °С; из

PC — до 125 °С, а из PPSF — ю 189 °С. PPSFустойчив к воздей-

ствию антифризов, моторных масел и бензина. PPSF'и ABSi — ма-

териалы имеют международные сертификаты.

7.7.5. Изготовление молелен

с

помощью SGC-технологий

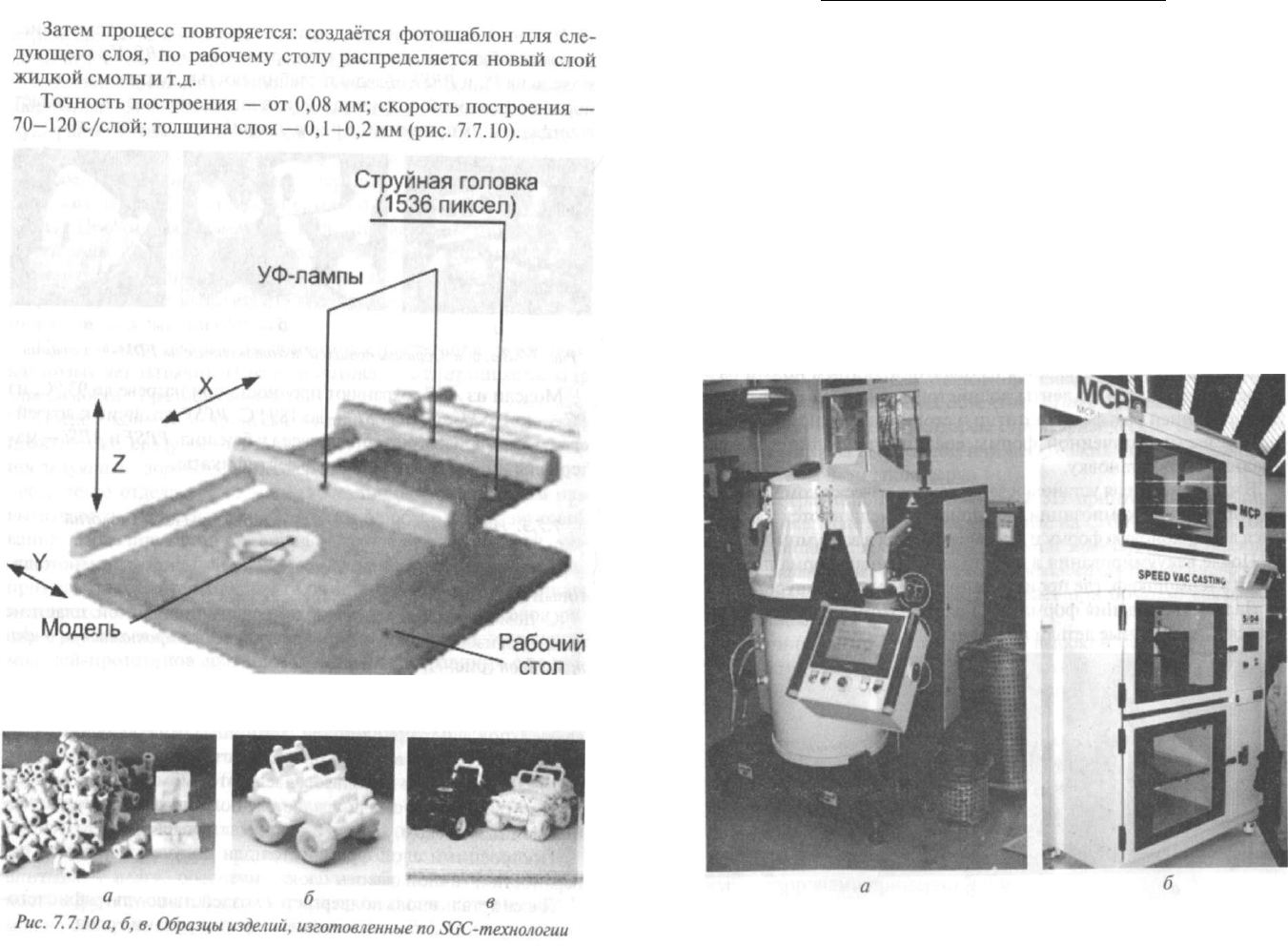

Технология SGC (Solid Ground Curing) — сложный, многоша-

говый процесс.

С помощью специального тонера на стеклянной пластине

создаётся изображение слоя, образующее его «фотомаску» — фо-

тошаблон (рис. 7.7.9).

Тонкий слой смолы, распределённый по поверхности рабо-

чего стола, и находящийся над ним фотошаблон слоя выстраи-

ваются под ультрафиолетовой лампой. Лампа включается на

несколько секунд, в результате чего отвердевает слой смолы,

фотомаска которого использовалась в этот момент.

Незатвердевшая смола удаляется, полости заполняются рас-

плавленным воском, который быстро затвердевает.

Построенный слой фрезеруется для получения гладкой по-

верхности и точной высоты слоя.

Далее деталь вновь подвергается воздействию ультрафиолето-

вого излучения для окончательного формирования слоя.

561

перемещения головки, укладывающей нить. При необходимости

автоматически генерируются опорные элементы (поддержка) для

нависающих фрагментов модели. Геометрия модели-прототипа

выстраивается выдавливанием расплавленной нити через основ-

ную фильеру головки. Вторая фильера выстраивает поддержку.

Слои наращиваются один за другим, вплоть до завершения

построения модели. Возможно параллельное изготовление не-

скольких деталей, если они вписываются в рабочую зону уста-

новки. Прототипы, размеры которых превосходят габариты ра-

бочей зоны, можно моделировать по частям, а затем собирать в

единое целое (например, склеивая отдельные части). Основным

разработчиком технологии FDM и производителем оборудова-

ния является компания Stratasys.

Простота технологии моделирования прототипов на установ-

ках позволяет затрачивать на их изготовление считанные часы (в

зависимости от размера модели).

После окончания процесса моделирования изделие можно

практически сразу использовать: ему не требуется длительная

последующая доработка, поддержка после завершения про-

цесса легко отделяется от модели механическим способом или

вымывается специальным водным раствором в ультразвуковой

ванне. Моделирующий материал — экологически чистый, по-

этому не требуются специальные лаборатории и условия (на-

пример, дополнительная вентиляция). Их можно размещать

непосредственно в помещениях конструкторских отделов ря-

дом с рабочими местами разработчиков. Точность изготовления

моделей-прототипов достигает 0,127 мм, что сравнимо с точно-

стью пластмассовых деталей, изготовленных в обычных инжек-

ционных пресс-формах.

Установки FDM работают с различными моделирующими

материалами: ABS-пластиком (ABS), «медицинским» ABSi, поли-

карбонатом (PC и PC-ISO), полифенилсульфоном (PPSF). Преиму-

ществом этих материалов является то, что они используются в

производстве конечных продуктов. Они отличаются прочностью

и термостабильностью, не деформируются, не дают усадку и не

впитывают влагу, обеспечивая, таким образом, высокую точ-

ность и функциональность моделей прототипов, поэтому из них

можно собирать действующие изделия (рис. 7.7.8).

PC имеет более высокий предел прочности на растяжение,

лучшую гибкость и жёсткость по сравнению с ABS. Кроме того,

модели из PC и /'/'^обладают стабильностью формы и высоким

порогом тепловой деформации и долговечностью, что делает

возможным их применение в мелкосерийном производстве.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

Рис. 7.7.9. Кинематика работы станка SGC

7.7. Технологии быстрого прототипирования

7.7.6.

Технология литья пол вакуумом в силиконовые формы

В тех случаях, когда стоит задача тиражирования детали, ши-

роко используется метод технологии литья под вакуумом в си-

ликоновые формы. С одной формы обычно можно получить до

20-30 (иногда до 80) деталей в зависимости от их сложности, на-

личия поднутрений и других факторов. Эта технология получила

широкое распространение в отраслях, не связанных с металло-

обработкой непосредственно, например, при изготовлении мел-

ких партий изделий из пластмассы, которая заливается непо-

средственно в силиконовую форму.

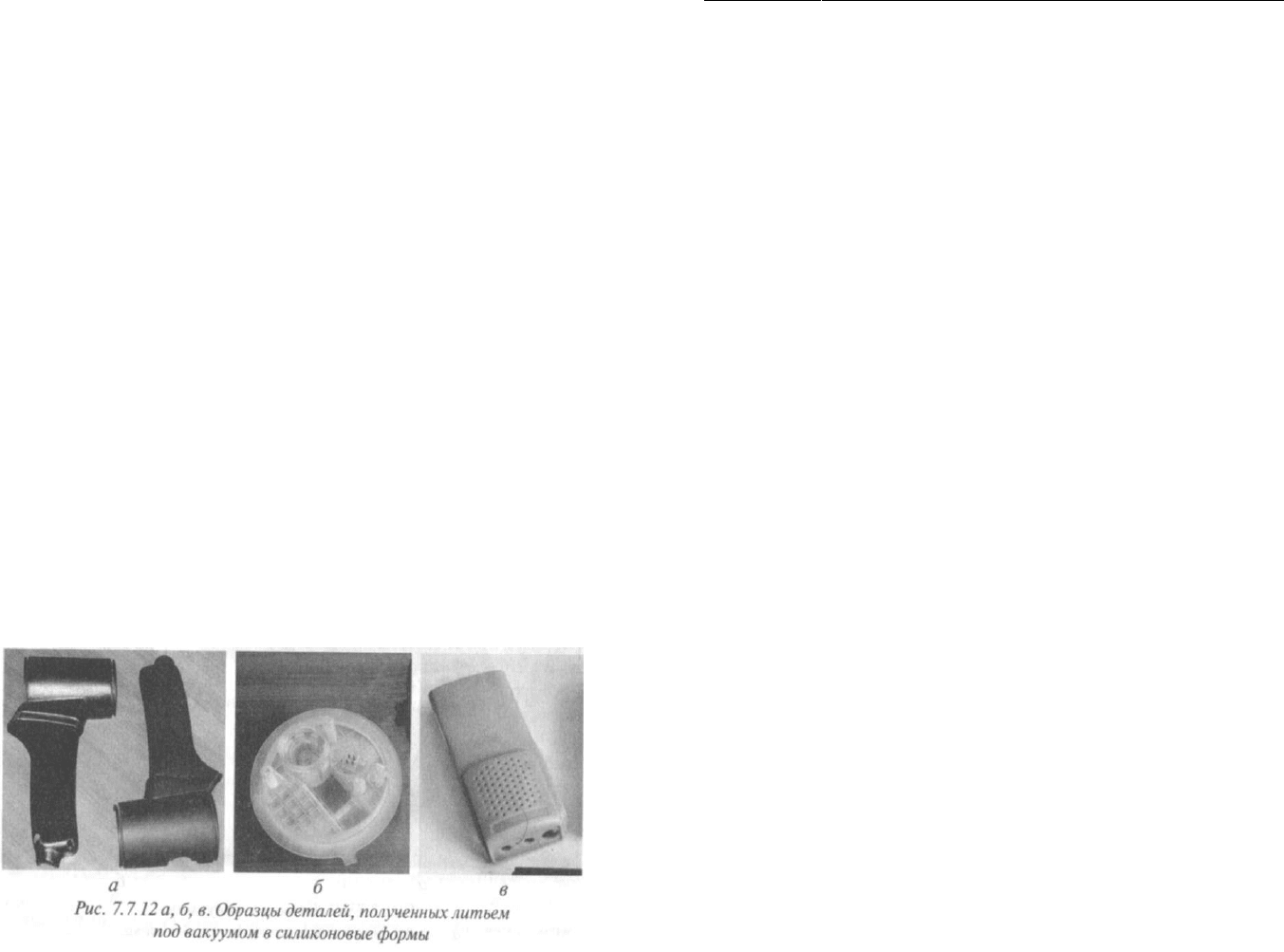

Для литья в силиконовые формы применяются заливочные

установки и термошкаф (рис. 7.7.11). Ещё один термошкаф ис-

пользуется для хранения смол.

Рис. 7.7.11. Литье под вакуумом:

а — вакуумная литейная машина; б — печи.

563

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

Процесс проводится по следующей схеме. Вначале подготавли-

вается прототип. Все имеющиеся отверстия заклеиваются липкой

лентой. Липкая лента наклеивается на торец стенки прототипа по

линии будущего разъема формы. Крепятся литники и выпоры.

При необходимости поверхность прототипа покрывается спе-

циальными лаками для создания необходимой текстуры.

Подготовленные таким образом прототип или изделие-

оригинал подвешиваются в опалубке и полностью заливается

силиконом с отвердителем.

Силикон смешивается при помощи мешалки, дегазируется

в заливочной установке и заливается на воздухе в опалубку.

Опалубка помещается в установку для дополнительной де-

газации и затвердевает на воздухе при комнатной температуре

в течение 24 ч.

Блок силикона извлекается из опалубки, острым ножом раз-

резается на 2 части до ленты волнистой линией, которая далее

служит линией разъема. Прототип и стойки извлекаются.

Обе части полученной формы соединяются и помещаются

в заливочную установку.

В чашу смесителя установки загружаются навески компонентов

полиуретановой композиции, компоненты смешиваются и слива-

ются в силиконовую форму и устанавливаются в вакуумный шкаф.

После вакуумирования в шкафу заполненная форма перено-

сится в термошкаф, где происходит отверждение полиуретана.

Далее отверждения форма разбирается, готовая деталь извле-

кается. Характерные детали показаны на рис 7.7.12.

564

7.7. Технологии быстрого прототипирования

565

7.7.7. Технология изготовления прототипов на

принтерах тверлотельных объектов (3D-printers)

В своём большинстве системы прототипирования являются

громоздкими и дорогостоящими установками. Небольшие ком-

пании не могут себе позволить их приобретение, поэтому они за-

казывают свои модели на фирмах, специализирующихся на этих

технологиях или услугах по прототипированию.

Для многих специалистов, которые занимаются концептуаль-

ным проектированием и которым необходимо только взглянуть

на деталь и затем продолжить разработку, очень важен фактор

быстрого, недорогого и простого получения прототипов проек-

тируемых изделий.

Для той трети рынка, для которой требуются прототипы

для визуальной оценки, начали производиться так называемые

«принтеры твёрдотельных объектов» (Three Dimentional Printer —

3D-Printer) — системы, которые строят физические модели дви-

жением материала из одной или нескольких струйных головок,

подобно обычному принтеру.

Как и традиционные RP-машины, ЗО-принтеры изготавлива-

ют материальные модели, основанные на CAD-модели, исполь-

зуя в основном технологии струйного моделирования (воскооб-

разные материалы) и технологии использования для формирования

детали порошка, который затвердевает при помощи связываю-

щего вещества на водной основе.

Обычно ЗО-принтеры не дают высокой точности и проч-

ности готового прототипа, однако механических свойств таких

прототипов достаточно для визуализации разрабатываемого из-

делия.

ЗО-принтеры более доступны, так как для их размещения не

требуется специальных приспособлений и помещений, они мо-

гут размещаться непосредственно в офисе, у рабочего места кон-

структора. Кроме этого, ЗО-принтеры не используют вредные

материалы или процессы.

Средняя область построения для ЗО-принтеров составляет

куб со сторонами примерно 200 мм.

На рис. 7.7.13 показан внешний вид ЗО-принтеров разных

фирм.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

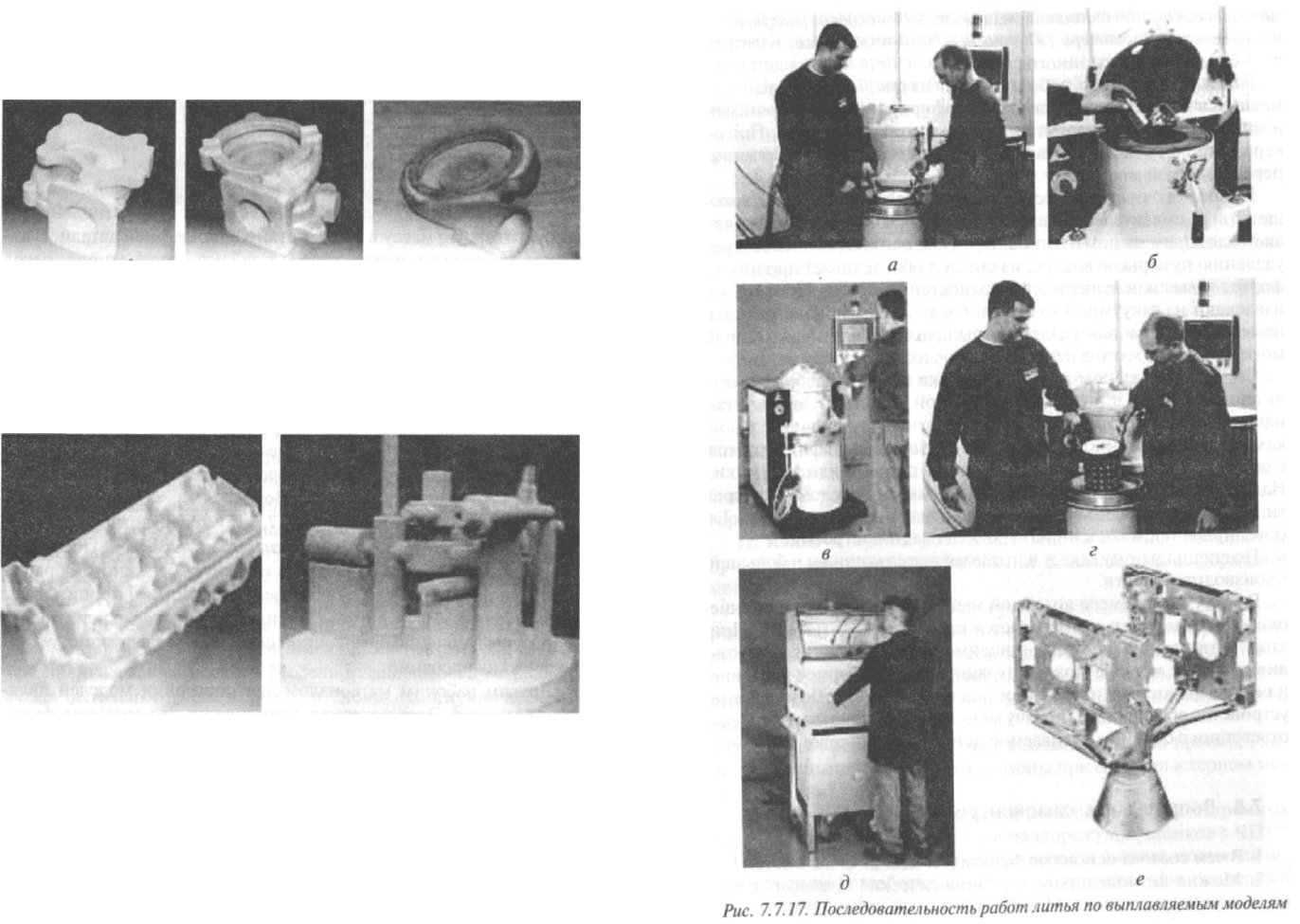

Процесс прототипирования в офисном принтере состоит из

нагревания термопластического материала до температуры плав-

ления и его выдавливания для формирования детали. Толщина

каждого слоя составляет 0,3-0,6 мм, а скорость изготовления —

100 мм/с.

В принтере Zcorporation в качестве строительного материала

используется специальный крахмально-целлюлозный порошок.

Жидкий клей на водяной основе, поступая из 128-струйной го-

ловки, связывает частицы порошка, формируя контур одного

сечения модели. Затем рабочая ёмкость опускается на толщину

одного слоя; по всему объёму ёмкости, в том числе и по пре-

дыдущему слою, распределяется новый слой порошка, инжек-

ционная головка очерчивает контур следующего сечения и т.д.

После окончания построения излишки порошка удаляются. Для

увеличения прочности модели имеющиеся пустоты могут быть

заполнены жидким воском. Модель в зависимости от размера

может быть изготовлена в срок от нескольких минут до несколь-

ких часов (рис. 7.7.14).

Рис. 7.7.14. Образцы деталей, полученных на ЗБ-принтерах

566

7.7. Технологии быстрого прототипирования

567

7.7.8. Технология послойного лазерного спекания

порошковых материалов SLS

Согласно процессу лазерного спекания (Selective Laser

Sintering, SLS-процесс) модели создаются из порошковых мате-

риалов за счёт эффекта спекания при помощи энергии лазерного

луча. В данном случае, в отличие от SLA-процесса, лазерный луч

является не источником света, а источником тепла. Попадая на

тонкий слой порошка, лазерный луч спекает его частицы и фор-

мирует твёрдую массу в соответствии с геометрией детали. В ка-

честве материалов используются полиамид, полистирол, песок

и некоторые металлы.

Огромным преимуществом SLS-процесса является отсутствие

так называемых поддержек при построении модели. В процессах

SLA и MJM при построении нависающих элементов детали ис-

пользуются специальные поддержки, предохраняющие свеже-

построенные тонкие слои модели от обрушения. В SLS-процессе

в таких поддержках нет необходимости, поскольку построение

ведётся в однородной массе. После построения модели достаточ-

но лишь высыпать остаточный порошок из внутренних полостей

и модель готова к дальнейшей работе.

Модели из полистирола (рис. 7.7.15) предназначены для по-

лучения отливок методом «выжигаемых моделей». После по-

строения модель весьма хрупкая и требует бережного обраще-

ния. Для придания модели большей прочности её пропитывают

расплавленным парафином (инфильтрация), после чего модель

готова для заливки формовочной смесью и последующих техно-

логических операций.

Другим рабочим материалом для постройки моделей явля-

ется полиамид. Этот материал применяется для создания функ-

циональных моделей, т.е. моделей, способных выполнить свою

функцию как деталь машины или устройства, например детали

облицовки салона автомобиля или декоративные элементы ку-

зова. В некоторых случаях этот материал пригоден для исследо-

вательских работ по определению конфигурации какой-нибудь

ненагруженной детали, например впускного трубопровода авто-

мобильного двигателя. Этот материал удобен для изготовления

моделей с целью проверки собираемости сложного узла или для

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

проведения безмоторных испытаний. Например, головка ци-

линдров (рис. 7.7.16 а), изготовленная из полиамида, может быть

использована при проведении газодинамических исследований

впускных и выпускных каналов и камеры сгорания.

Рис. 7.7.15. Образцы деталей, полученные послойным лазерным

спеканием порошковых материалов

Большие технологические возможности открывает использо-

вание песка в качестве рабочего материала. Песчаные стержни

весьма сложной конфигурации (см. рис. 7.7.16 б) могут быть из-

готовлены непосредственно в машине без применения традици-

онной стержневой оснастки.

а б

Рис. 7.7.16. Песчаные стержни для литейной формы

7.7.9. Технология точного вакуумного литья

по выплавляемым и выжигаемым молелям

В качестве модели для получения отливки используется либо

модель, непосредственно «выращенная» на установке лазерного

синтеза (фотополимеры или полистирол относятся к «выжигаемым»

568

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

7.8. Вопросы для самоконтроля

1. В чем состоят основные функции и задачи САМ-систем?

2. Можно ли моделировать технологические процессы с по-

мощью универсальных САЕ-систем?

570

7.8. Вопросы для самоконтроля

3. В чем состоит преимущество применения специализиро-

ванных компьютерных моделирующих систем для технологиче-

ской подготовки производства?

4. Приведите примеры предметных областей использования

компьютерного моделирования технологических процессов.

5. Приведите примеры и названия популярных прикладных про-

граммных продуктов и систем технологической направленности.

6. Какие методы математического моделирования чаще всего

используются в САМ-системах?

7. Какие основные факторы необходимо учитывать при моде-

лировании технологических процессов изготовления деталей из

полимеров?

8. Какие основные подходы используются в компьютерном

анализе литья термопластов?

9. Назовите программные продукты и фирмы, специализи-

рующиеся на разработке компьютерных систем для поддержки

проектирования изделий и процессов производства деталей из

полимеров.

10. Какие основные подходы используются в компьютерном

анализе литья металлов?

11. Назовите

программные продукты и фирмы, специализирую-

щиеся на разработке компьютерных систем для поддержки проек-

тирования оснастки и технологических процессов литья металлов.

12. Какие основные физические законы должны соблюдаться

при компьютерном моделировании пластической деформации

металлов?

13. Назовите программные продукты и фирмы, специализи-

рующиеся на разработке компьютерных систем для моделирова-

ния технологических процессов обработки металлов давлением.

14. Какие основные параметры процесса горячей объемной

штамповки моделируются в ходе отработки технологического

процесса ковки?

15. Какие основные факторы технологического процесса хо-

лодной штамповки могут быть учтены при ее компьютерном мо-

делировании?

16. Какие основные стандарты используются в электронных

блоках управления («стойках») металлорежущих станков с ЧПУ?

17. Назовите программные продукты и фирмы, специализи-

рующиеся на разработке компьютерных систем для поддержки

программирования станков с ЧПУ.

571

материалам), либо выплавляемая модель («восковка», полученная

на трёхмерном принтере (ThermoJet)), или в оснастке, изготов-

ленной методом послойного синтеза.

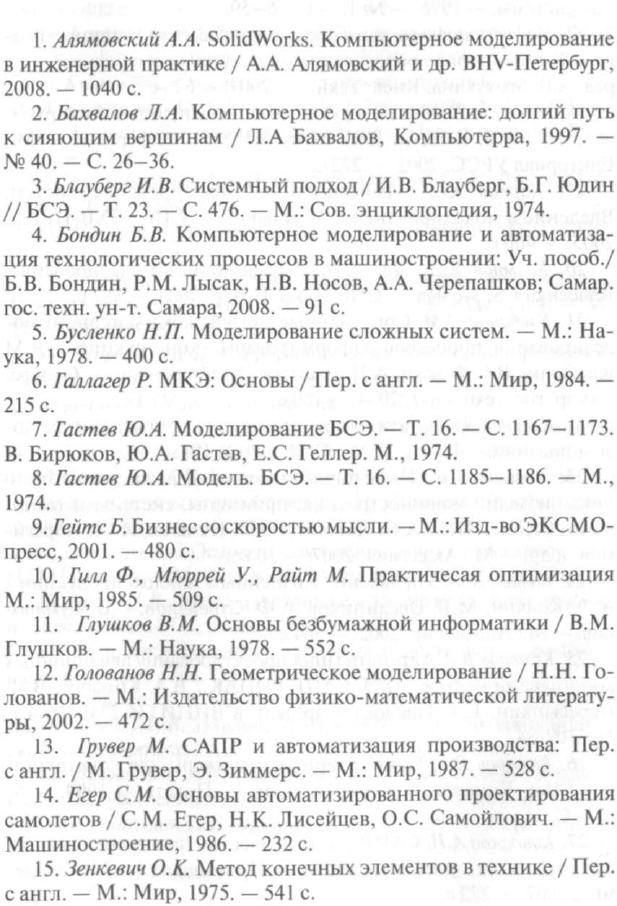

Последовательность работ показана на рис. 7.7.17. Модель по-

мещается в специальную опоку с перфорированными стенками

и заливается формовочной смесью (жидкой керамикой, гипсо-

керамикой и т.п.), приготовленной в смесителе непосредственно

перед заливкой модели.

Процесс заливки осуществляется в вакуумной камере, совме-

щенной со смесителем. Вакуумирование при заливке модели яв-

ляется важным звеном в технологической цепи. Это способствует

удалению пузырьков воздуха из смеси и обеспечивает прочность

формы и высокое качество поверхностей отливки. Затем опоку

извлекают из вакуумной камеры и после некоторой экспозиции

помещают в печь для удаления (выплавления или выжигания)

модели и после этого в печь для термофиксации формы.

Следующим этапом является заливка металла в форму и по-

лучение отливки в литейной вакуумной машине. Опока уста-

навливается в специальный контейнер, подводится к тигельной

камере, расположенной в верхней части машины, и фиксируется

с помощью замков. Тигель выполнен из графита или керамики.

Нагрев тигля осуществляется индукционным методом. Размеры

тигля варьируются в зависимости от назначения машины от 0,2 л

(ювелирная промышленность) до 30 л (машиностроение).

По специальному заказу изготавливаются машины и большей

производительности.

В вакуумной камере литейной машины создается разрежение

около 700 мм рт. ст. и открывается клапан подачи металла. При

этом в тигельной камере в зависимости от конфигурации от-

ливки и вида металла может сохраняться атмосферное давление

или поддерживаться избыточное давление до 2 бар. Дозирующее

устройство обеспечивает подачу металла для заливки в точном со-

ответствии с объёмом отливаемой детали и литниковой системы.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

572

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

573

18. Какие функции может иметь программное обеспечение,

поставляемое производителями станков с ЧПУ?

19. В чем преимущество использования универсальных ком-

пьютерных САМ-систем, разрабатываемых «программными»

фирмами?

20. Для чего используются постпроцессоры в САМ-системах

моделирования технологических процессов механообработки?

21. Приведите классификацию, примеры и достоинства про-

граммного обеспечения САМ-систем различных категорий?

22. В чем достоинства и недостатки моделирования техноло-

гических процессов многоосевой механообработки?

23. В чем состоят особенности моделирования процессов ско-

ростной механообработки?

24. Назовите область применения системы PowerMILL.

25. Назовите область применения системы ArtCAM.

26. Что такое технологии быстрого прототипирования?

27. Как на основе компьютерных геометрических моделей по-

лучить материальную модель?

28. В чем заключается практическое применение материаль-

ных прототипов?

29. Опишите и поясните практическую ценность технологии

изготовления моделей с помощью LOM-технологий.

30. Опишите и поясните практическую ценность технологии

изготовления моделей с помощью FDM-технологий.

31. Опишите и поясните практическую ценность технологии

изготовления моделей с помощью SGC-технологий.

32. Опишите и поясните практическую ценность технологии

изготовления моделей методом литья под вакуумом в силиконо-

вые формы.

33. Опишите и поясните практическую ценность технологии

изготовления прототипов на ЗО-принтерах.

34. Опишите и поясните практическую ценность технологии

изготовления послойного лазерного спекания порошковых ма-

териалов.

35. Опишите и поясните практическую ценность технологии

изготовления точного вакуумного литья по выплавляемым и вы-

жигаемым моделям.