Черепашков А.А., Носов Н.В. Компьютерные технологии, моделирование и автоматизированные системы в машиностроении

Подождите немного. Документ загружается.

7.3. Моделирование процессов обработки металлов давлением

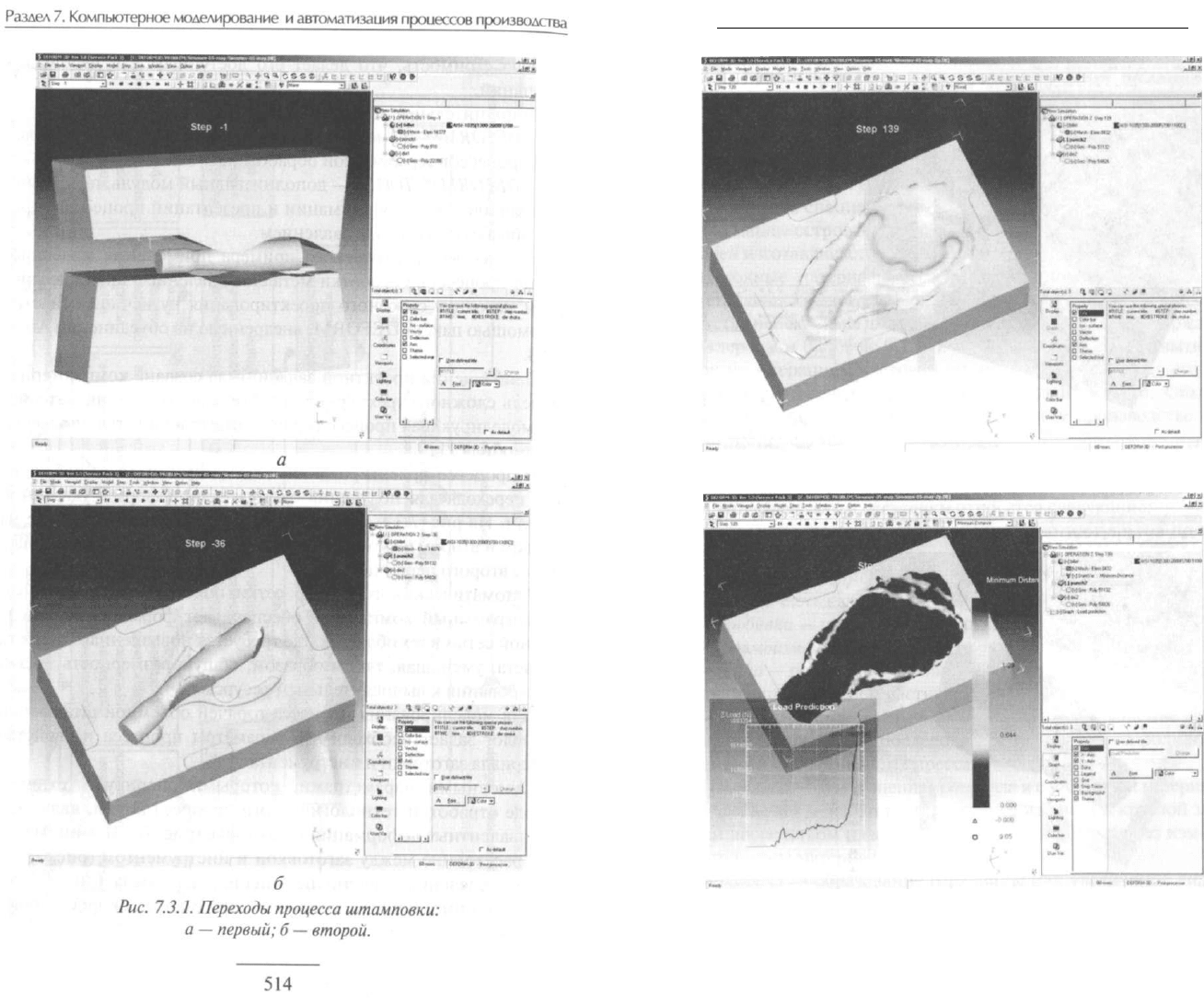

Рис. 7.3.2. Полученная заготовка после второго перехода

Рис. 7.3.3. Эквивалентные деформации в заготовке

в конце второго перехода (пуансон не показан)

515

Раздел 7, Компьютерное моделирование и автоматизация процессов производства

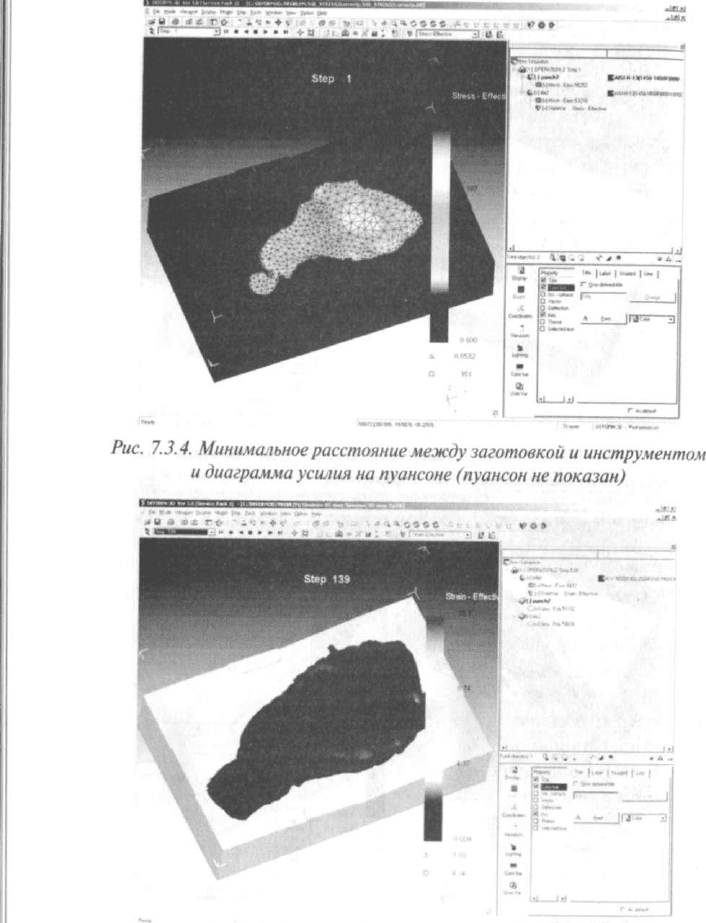

Рис. 7.3.5. Анализ заполненности штампа

516

7.4. Моделирование процессов холодной штамповки

Технологии холодной штамповки позволяет эффективно реа-

лизовать изготовление плоских и объёмных тонкостенных изде-

лий из листов, полос или лент с помощью штампов.

По данным специалистов-технологов, на приборостроитель-

ных и машиностроительных предприятиях до 75% заготовок и

деталей изготавливается методами холодной штамповки.

Исходные материалы — чёрные, цветные сплавы, а также

неметаллические материалы. Наиболее высокие пластические

свойства необходимы для глубокой вытяжки (сталь с содержани-

ем углерода от 0,05% до 0,15%). Способность металла к вытяжке

и другим операциям листовой штамповки определяется его ме-

ханическими свойствами и технологической пробой. Обычно

толщина листа <3,6 мм. При мелкосерийном производстве тол-

щина листа <2,5 мм.

Все виды операций делятся на разделительные и формообра-

зующие.

К разделительным операциям относятся следующие:

— обрезка

— полное отделение одной части от другой по зам-

кнутому контуру;

— вырубка

— полное отделение одной части от другой, когда

отделяемая часть является изделием;

— пробивка — получение отверстий.

К формоизменяющим операциям относятся следующие:

— гибка

— придание заготовке изогнутой формы без примене-

ния или с применением растяжки;

— профилирование ленты — непрерывное превращение ленты

в заданный профиль с последовательной гибкой на роликовых

машинах или специальных прессах;

— вытяжка

— без утонения материала и с утонением материала;

— формовка

— изготовление деталей из листа и круглой заго-

товки посредством пластического деформирования без измене-

ния толщины материала;

— раздача

— образование горловины или увеличение диаме-

тра полой заготовки;

— отжимка

— местное уменьшение диаметра полой заготовки;

517

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

518

7.4. Моделирование процессов холодной штамповки

519

— отбортовка

— образование борта путём расширения ранее

пробитого отверстия.

Достоинства листовой штамповки достаточно очевидны:

— возможность изготовления прочных, легких и жестких де-

талей простой и сложной формы;

— высокая производительность и экономное расходование

металла;

— широкие возможности автоматизации штамповочных работ.

Для деталей, получаемых холодной листовой штамповкой,

характерно то, что толщина их стенок незначительно отличается

от толщины исходной заготовки.

При изготовлении листовой штамповкой пространственных

деталей заготовка обычно испытывает значительные пластиче-

ские деформации. Это обстоятельство вынуждает предъявлять

к материалу достаточно высокие требования по пластичности.

Холодная листовая штамповка получила большее примене-

ние, чем горячая. При листовой штамповке чаще всего исполь-

зуют низкоуглеродистую сталь, пластичные легированные стали,

медь, латунь, содержащую более 60% Си, алюминий и его спла-

вы, магниевые сплавы, титан и др.

К преимуществам листовой штамповки относятся:

— возможность получения деталей минимальной массы при

заданных высоких требованиях прочности и жёсткости;

— достаточно высокие точность размеров и качество поверх-

ности, позволяющие до минимума сократить отделочные опера-

ции обработки резанием;

— сравнительная простота механизации и автоматизации про-

цессов штамповки, обеспечивающая высокую производитель-

ность (30-40 тыс. деталей в смену с одной машины);

— хорошая приспособляемость к масштабам производства,

при которой листовая штамповка может быть экономически

целесообразна и в массовом, и в мелкосерийном производстве,

и даже при изготовлении опытных серий деталей.

Как правило, при листовой штамповке пластические деформа-

ции получает лишь часть заготовки. Различают формоизменяющие

операции, в которых заготовка не должна разрушаться в процессе

деформирования, и разделительные, в которых этап пластического

деформирования обязательно завершается разрушением.

При проектировании технологического процесса изготовле-

ния деталей листовой штамповкой основной задачей является

выбор наиболее рациональных операций и последовательности

их применения.

Вытяжка. Вытяжка бывает с утонением и без. Вытяжка без

утонения стенки превращает плоскую заготовку в полое про-

странственное изделие при уменьшении периметра вытягивае-

мой заготовки. Вытяжка с утонением стенки увеличивает длину

заготовки в основном за счёт уменьшения толщины стенки ис-

ходной заготовки.

Вырубка и пробивка. При вырубке и пробивке характер дефор-

мирования заготовки одинаков. Эти операции отличаются толь-

ко назначением: вырубкой оформляют наружный контур детали

(или заготовки для последующего деформирования), а пробив-

кой — внутренний контур (изготовление отверстий). Вырубка

и пробивка выполняются на прессах для заготовок с толщиной

листа <20 мм (вырубка) и толщиной <35 мм (пробивка).

Гибка. Операция гибки позволяет изготавливать детали с тол-

щиной до 15 мм на универсальных листовых штампах или спе-

циальных гибочных прессах. Минимальные радиусы следует

применять только в случае абсолютной конструкционной необ-

ходимости.

Важным обстоятельством при проектировании технологиче-

ских процессов листовой штамповки является оптимизация рас-

кроя заготовки, количества переходов и операций.

Надо отметить, что многие комплексные САПР тяжелого

(Pro-Engineer [121], CATIA [95], UG [163]) и даже среднего уров-

ня (SolidWorks [152], PowerSOLUTION [121], КОМПАС [100]

и др.) в состав модулей твёрдотельного геометрического модели-

рования сразу включают функции, автоматизирующие создание

развёрток листовых металлических деталей (Sheet metal).

Для решения полного технологического цикла изготовления

деталей сложной формы, получаемых глубокой вытяжкой, при-

меняются в основном специальные пакеты типа AutoForm [102]

или PAMSTAMP [113], которые позволяют проконтролировать

возможные дефекты, возникающие в процессе штамповки (уто-

нение, разрыв, царапание лицевой поверхности и др.), а также

оптимизировать геометрию инструмента и расход материала.

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

Основное преимущество специализированных программ при

применении их для моделирования листовой штамповки заклю-

чается в том, что они автоматизируют многие функции и при-

емы, необходимые для учета особенностей листовых деталей,

в том числе:

— использование адаптивной сетки (автоматическое создание

триангулированной поверхности);

— автоматическую генерацию сетки по «листовым» CAD-

моделям;

— автоматическое скругление острых кромок;

— быстрое проектирование вытяжных переходов;

— реальное применение оптимизации и др.

Для получения гарантировано высокого уровня автоматиза-

ции моделирования, ведущие мировые автомобилестроительные

компании, производители штампов и штампованных деталей,

стального и алюминиевого проката и другие выбирают именно

специализированное программное обеспечение.

В качестве исходной информации эти пакеты могут исполь-

зовать математические модели детали, импортируемые из любо-

го 3D-CAD пакета в IGES формате.

7.4.1. Программно-метолический комплекс AutoForm

Для демонстрации возможностей специализированных тех-

нологических программ рассмотрим функции системы AutoForm,

которая включает целый набор модулей [102].

Модуль AutoForm-Incremental производит многошаговое мо-

делирование и анализ процесса листовой штамповки (табл. 7.1).

В результате моделирования пользователь получает всю необ-

ходимую информацию для оптимизации геометрии перехода и па-

раметров процесса, так же, как и в реальном эксперименте (зоны

утонения показаны красным и желтым, утолщения — голубым).

Разделительные операции. Пользователи могут легко задать

все разделительные операции, включая обрезку по контуру и

пробивку отверстий. Для того, чтобы реалистично описать про-

цесс, для каждой линии обрезки или отверстия могут быть за-

даны различные рабочие направления, которые импортируются

из CAD-системы. В сочетании с модулем AutoForm-Trim линии

обрезки могут быть автоматически оптимизированы.

520

7.4. Моделирование процессов холодной штамповки

521

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

Продолжение таблицы 7.1

522

7.4. Моделирование процессов холодной штамповки

Штампуемость. Графическое отображение штампуемое™

используется для быстрого поиска основных проблем, встре-

чающихся в листовой штамповке: разрывов, гофров, недоста-

точного растяжения и избыточного утонения. Информация обо

всех этих проблемах отображается с помощью одного графи-

ческого изображения, давая целостное их представление (рис.

7.4.1).

Такое графическое отображение воспринимается очень легко

и интуитивно, причём не только инженерами-технологами, но

и конструкторами деталей. Не требуется глубокого знания о тех-

процессах и штампах.

Зоны гофров показаны фиолетовым цветом, опасность воз-

никновения гофров — синим, разрывы — красным, опасность

разрывов — жёлтым цветом, предельное утонение — оранжевым

цветом, недостаточное растяжение — синим, безопасные зоны —

зелёным.

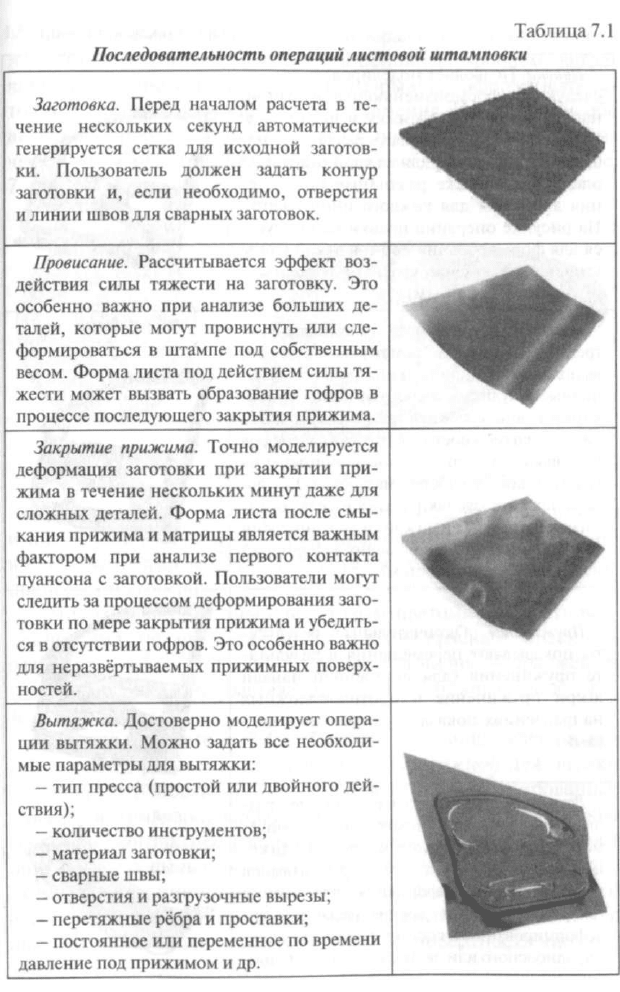

Разгонка гофров (рис. 7.4.2). Проверка наличия гофров в лю-

бой момент процесса штамповки является важной для оценки

его технологичности. Такие результаты, как шейдированная

геометрия, кривизна, напряжения и деформации, динамические

сечения и контактное расстояние до инструментов, помогают

пользователю выявлять и устранять гофры на ранних стади-

ях проектирования штамповой оснастки. Например, на задней

двери заметны гофры при начальном контакте с пуансоном. Как

правило, такие гофры ухудшают качество поверхности лицевых

деталей.

523

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

7.4. Моделирование процессов холодной штамповки

При использовании AutoForm в сочетании с AutoForm-

Optimizer параметры техпроцесса автоматически оптимизиру-

ются для уменьшения или устранения гофров.

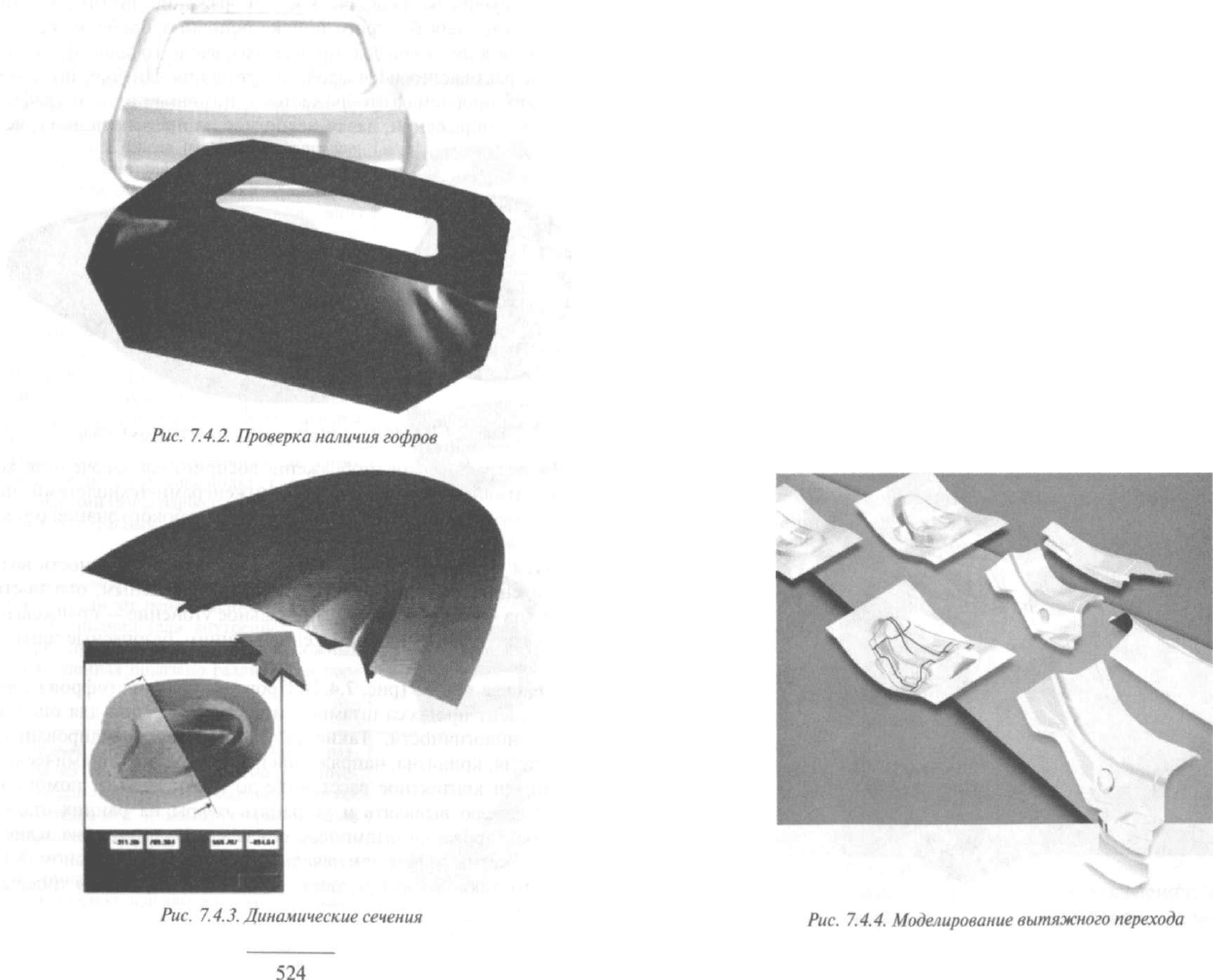

Динамические сечения (рис. 7.4.3). Динамические сечения

в AuloForm-Incremental — очень полезная функция для анализа

контакта с инструментом, гофров и процесса формоизменения

листа. После задания интересующего сечения пользователь име-

ет две возможности отображения заготовки и инструмента — се-

чение и разрез.

Модуль Auto Form-Die Designer (рис. 7.4.4) предназначен для

моделирования и параметрического проектирования вытяжного

перехода, которое позволяет после всех расчётов и анализа из-

менять геометрию перехода, облегчает разработчику легко и бы-

стро модифицировать промежуточные операции и даже конеч-

ную геометрию детали.

Модуль AutoForm-PartDesigner (рис. 7.4.5) автоматизирует бы-

строе редактирование формообразующих частей штампа, позво-

ляет изменить спроектированные формообразующие части уже

построенного штампа.

525

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

Рис. 7.4.5. Редактирование формообразующих частей штампа

Рис. 7.4.6. Оптимизация заготовки

526

7.4. Моделирование процессов холодной штамповки

Данный модуль расширяет возможности пользователя со-

вместно с модулем AutoForm-OneStep и имеет следующие харак-

теристики:

— автоматическое сглаживание углов постоянными и пере-

менными радиусами;

— стыковку за счёт перестройки и сглаживания поверхностей

изменённых формообразующих частей штампа;

— управляемый наполнитель для закрытия отверстий детали

при редактировании формообразующих частей штампа.

Модуль AutoForm-BlankDesigner (рис. 7.4.6) производит поиск

оптимальной формы заготовки на каждом этапе изготовления

и в итоге помогает технологам спроектировать рациональный

технологический процесс для изготовления конечного продукта.

Модуль имеет следующие возможности:

— позволяет предварительно определить схему переходов по

математической модели детали, полученную из 3D-CAD систем;

— позволяет минимизировать расход материала при изго-

товлении детали и является дополнением пакета AutoForm-

DieDesigner;

— позволяет минимизировать припуски трапецеидальных и

прямых заготовок при последующей операции обрезки;

— позволяет определить длину рулона листового материала.

7.5. Моделирование механической обработки

Традиционно важную роль в машиностроении играет меха-

ническая обработка, которая используется при изготовлении

деталей как самостоятельно, так и в комбинации с другими тех-

нологиями.

Обоснованно считается, что самые изощренные технологии,

в том числе и механической обработки материалов, используют-

ся в инструментальном производстве, при изготовлении сложной

технологической оснастки, такой, как штампы, пресс-формы,

экструзионные головки и пр.

Современные инструментальные подразделения, изготав-

ливающие оснастку, оснащаются оборудованием с числовым

527

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

528

7.5. Моделирование механической обработки

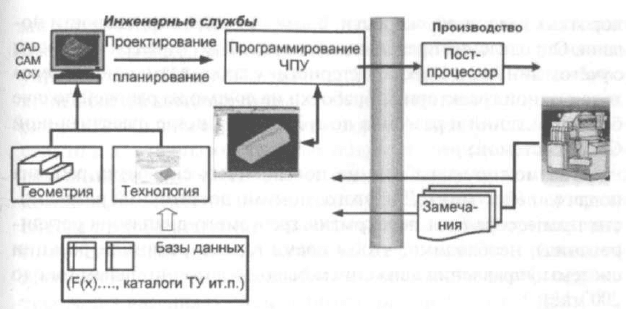

Рис. 7.5.1. Схема информационных потоков при использовании ЧПУ

— создание графических изображений;

— логические функции (поворот осей, зеркальная обработка

и т.п.);

— пространственная обработка по NURBS-кривым, что по-

зволяет использовать коррекцию инструмента при обработке

3D—50-поверхностей и сократить объём управляющих про-

грамм на 30-50%;

— использование высокоскоростной обработки.

К сожалению, большинство систем 10—20-летней давности

и старше не удовлетворяют требованиям современного произ-

водства.

Выход из создавшейся ситуации — замена устаревших систем

ЧПУ на современные, которые отвечают следующим требовани-

ям:

— возможность ввода управляющих программ неограничен-

ного размера, их редактирования и исполнения как единого це-

лого;

— уменьшение основного времени обработки за счет опере-

жающей (по отношению к исполнению) расшифровке кадров

управляющей программы (УП);

— возможность отработки движения без торможения до нуля

скорости в каждом кадре (при соблюдении условия отсутствия

превышения максимальных ускорений по осям). Это позволя-

ет отрабатывать сложную траекторию, состоящую из множества

529

программным управлением (ЧПУ), которое позволяет обра-

батывать поверхности любой сложности с высокой точностью

и качеством поверхности. Станки с ЧПУ управляются с помо-

щью компьютерных программ, а математические модели ис-

пользуются для проектирования и контроля точности изготов-

ления изделий.

Таким образом, компьютерное моделирование для этих высо-

котехнологичных предприятий уже стало неотъемлемой частью

процессов технической подготовки производства (рис. 7.5.1).

Для обсуждения возможностей компьютерного моделирования

механической обработки мы будем в основном использовать

примеры передовых инструментальных предприятий и цехов

машиностроительных заводов.

Большое значение на станках с ЧПУ играет используемая си-

стема управления обработкой (стойка ЧПУ). Программирование

многих систем ЧПУ основано на использовании стандарта ISO

6983 (DIN 66025). Следует отметить, что этот стандарт был раз-

работан более 40 лет тому назад (во время бумажных перфолент

и перфокарт) и явно тормозит развитие ЧПУ-технологии.

Стандарт таких систем ЧПУ, как 2с32, CNC646, Fanuc-бт, 2н22

и т.п., поддерживают следующие простые команды:

— элементарные

перемещения (Gl, G2, G3);

— набор стандартных циклов (G81...89);

— управляющие циклы (М1....М99);

— операции типовой логики (коррекция на инструмент).

Ввод стандарта ISO 14649, разработанного в 80-х гг. двадца-

того столетия, дал возможность использовать в стойках процес-

соры персональных компьютеров и тем самым позволил повы-

сить параметры систем управления обработкой, а также ввести

дополнительные функции, например:

— создание управляющих программ большого объёма без их

разбивки;

— стандартные технологические циклы на основе элементар-

ных перемещений (обработка различных видов пазов);

— сверление множества отверстий (линейное, матричное,

угловое);

— математические расчёты (на их основе выполняются рас-

чёты траекторий инструмента);

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

530

7.5. Моделирование механической обработки

ми компьютерными системами для разработки управляющих

программ на весь парк оборудования с числовым программным

управлением. Поскольку в процессе технической подготовки

производства компьютерные технологии и системы применяют-

ся практически на всех стадиях и этапах инженерной деятельно-

сти, то и для производственных подразделений совершенно не-

обходимо согласованная работа всех программно-методических

комплексов. Интеграции автоматизированных компьютерных

систем предполагают использование единого информационно-

го пространства и комплексных моделей изделия в рамках его

жизненного цикла на предприятии — от компьютерного проек-

тирования изделия (CAD), оптимизации процессов (CAM/CAE)

к автоматизированной подготовке управляющих программ

(САМ) и изготовлению на станках с ЧПУ.

Многие современные системы управления ЧПУ уже оснаща-

ются привычным компьютерным интерфейсом пользователя:

экранные кнопки, манипулятор «мышь», джойстик. Этот замет-

но интеллектуализирует работу операторов.

7.5.1. Пример функциональных возможностей

современной системы управления станками с ЧПУ

Рассмотрим в качестве примера одну из современных систем

управления станками FIDIA С20 [124]. Указанная система имеет

собственное программное обеспечение для высокоскоростного

фрезерования HI-MILL - подсистемы ISOGRAPHu 3D САМ.

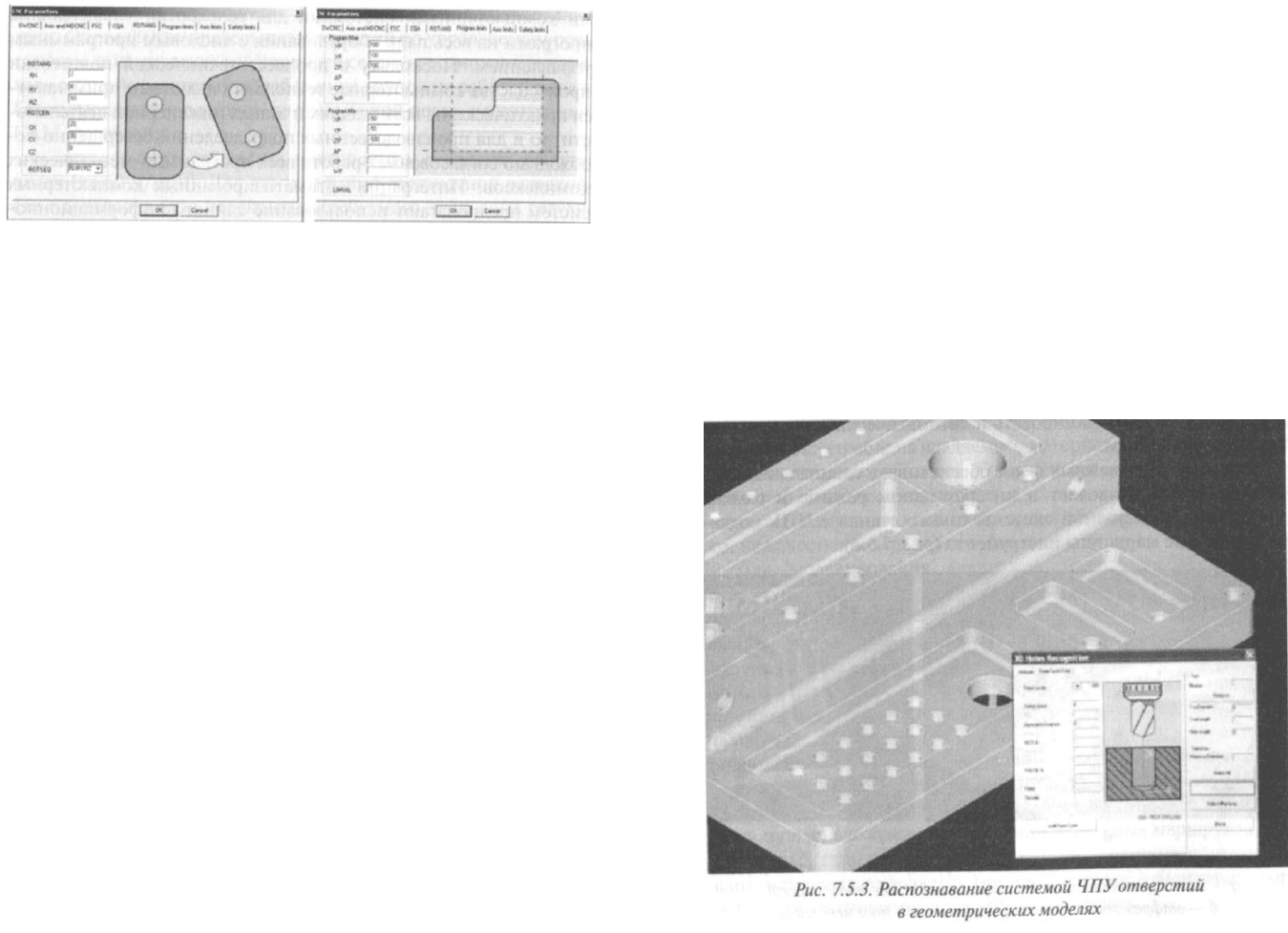

ISOGRAPH — это прикладное программное обеспечение

(ПО) системы ЧПУ с графическим интерфейсом пользова-

теля (рис. 7.5.2), разработанное специально для применения

в цеховых условиях. ПО включает собственный графический

редактор GRAPHICS EDITOR. Система приспособлена для

операций обработки, которые необходимо оперативно смоде-

лировать, автоматически запрограммировать и тут же выпол-

нить, например, произвести обработку канавок, сглаживание,

обработку плоских профилей, сверление, растачивание отвер-

стий и т.д.

Программное обеспечение такого интеллектуального стан-

ка с ЧПУ имеет следующие встроенные функции.

531

коротких кадров, на скорости, близкой к заданной скорости по-

дачи. Определение предельных ускорений по управляемым осям

с учётом динамических характеристик станка, возможность пере-

хода с одной траектории обработки на другую на рабочей подаче

без торможений и разгонов по трёхмерной петле, рассчитанной

САМ-системой;

- возможность работы на повышенных скоростях рабочих

подач (до 60 м/мин). Для этого, помимо достаточной разрядно-

сти процессора (для перекрытия требуемого диапазона регули-

рования), необходимо, чтобы время гарантированной реакции

системы управления движением было достаточно малым (около

200 мкс);

- наличие встроенной функции трёхмерной коррекции на

радиус инструмента (в т.ч. трёхмерная коррекция на радиус ин-

струмента);

- возможность параллельно с процессом обработки выпол-

нять редактирование или эмуляцию работы другой УП;

- возможность автоматизированного измерения (или поис-

ка) баз заготовки, контроля размеров детали и инструмента;

- применение вместо традиционных реле высоконадежных

твёрдотельных силовых модулей (с гальванической развязкой не

менее 1500В) и оптоэлектронных датчиков положения с целью

повышения надежности системы;

- наличие подсистемы диагностики и выдачи оперативных

сообщений оператору;

- возможность постоянной доработки системы ЧПУ в соот-

ветствии с непрерывно растущими требованиями современного

производства с целью обеспечения гибкости системы;

- возможность быстрой адаптации к любому технологическому

оборудованию, в том числе и нережущему (например, оснащение

технологическим лазером или системой технического зрения);

- интеграция с САМ-системой или с сервером через компью-

терную сеть;

- возможность работы совместно с системой управления

(планирования и диспетчеризации) и информационной под-

держки жизненного цикла изделий (PLM-системой).

По определению технологическая группа инструментально-

го подразделения должна быть оснащена специализированны-

Раздел 7. Компьютерное моделирование и автоматизация процессов производства

а б

Рис. 7.5.2. а, б-фрагменты графического диалога стойки ЧПУ

Моделирование профилей. В этом режиме оператору не нужно

изучать язык программирования или синтаксис данных функций

ISO. Работа по определению геометрических профилей выполняет-

ся интерактивно при помощи экранных кнопок. К профилям мож-

но также применять операции поворота, сдвига и перемещения.

Редактирование и повторная обработка профилей. Созданный

ранее профиль можно скорректировать на одной из главных пло-

скостей или на любой заданной плоскости. К профилям, опреде-

ленным в 3D, можно также применить 2D коррекцию радиуса на

любой основной плоскости. Коррекцию профиля можно повто-

рить на нескольких уровнях, что позволяет обрабатывать даже

сложные стенки. После ввода всех необходимых технологиче-

ских параметров ISOGRAPH автоматически создаёт траекторию

инструмента, которая является полностью безопасной благодаря

испытанным алгоритмам предотвращения столкновений. После

коррекции радиуса инструмента для профиля автоматически

определяются зоны, где имеется остаточный материал. Можно

просто и понятно определить соответствующие траектории по-

вторной обработки, постепенно используя меньшие по размеру

инструменты. Кроме того, маршрут повторной обработки можно

повторять на нескольких уровнях.

Чтение форматов DXF/DWG и IGES. В ЧПУ-систему возмож-

но непосредственно импортировать готовую математическую

модель профиля, записанную в форматах DWG/DXF и IGES.

Программа позволяет автоматически создавать маршруты обра-

ботки для элементарных геометрических элементов.

532

7.5.

Моделирование механической обработки

Встроенные типовые операции. Редактор снабжен большим

набором установленных циклов: сверление, нарезание резьбы,

рассверливание, глубокое сверление, спиральное сверление на

высокой скорости. Любой установленный цикл можно повто-

рять с указанным интервалом вдоль профиля или применять

к любым элементарным объектам, выбранным оператором.

Распознавание отверстий. Имеется встроенная логика для рас-

познавания отверстий (рис. 7.5.3) в геометрических моделях из-

делий, импортированных в формате IGES, которая позволяет

автоматически определять значения первых и последних пара-

метров отверстия на обеих рабочих плоскостях (G17, G18,G19)

и на любых наклонных плоскостях.

Обработка канавок. Обработка выполняется очень эффектив-

но благодаря удобному интерфейсу оператора, который позво-

ляет в диалоге назначить следующее параметры обработки:

- обрабатываемый профиль (круглый, прямоугольный, пря-

мые/круглые пазы или общего вида);

533