Заляева Г.О. Диагностика, ремонт, монтаж, сервисное обслуживание оборудования

Подождите немного. Документ загружается.

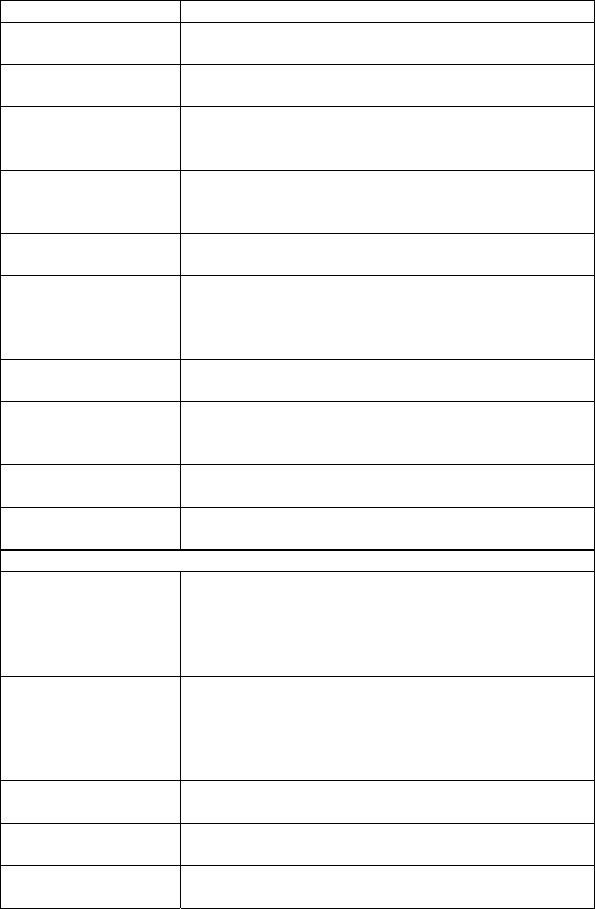

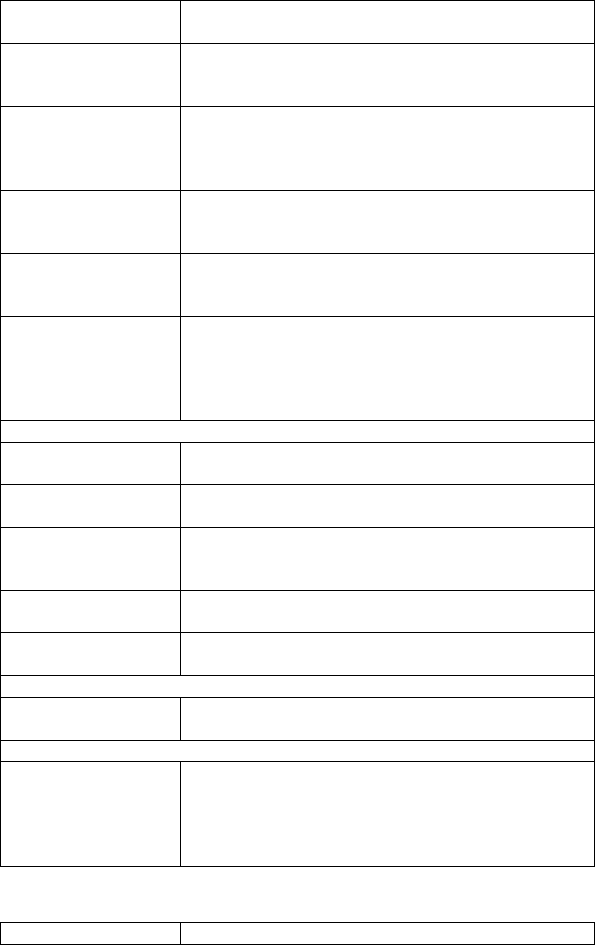

Продолжение табл. 4

1 2

Многоэлектродная

под флюсом

Наплавка деталей со значительным износом по

величине и площади

лежачим электро-

дом

Наплавка плоских поверхностей сложной кон-

фигурации со значительным износом

Электроимпульсная Наплавка наружных цилиндрических поверх-

ностей с износом до 0,5 мм с ограничением темпе-

ратуры нагрева детали

Электроискровая Наращивание и упрочнение поверхности с из-

носом до 0,2 мм при невысоких требованиях к

сплошности покрытия

Электрошлаковая Наплавка деталей со значительными износами,

превышающими 6 мм по толщине

Жидким металлом Наплавка со значительными износами (не ме-

нее 3 мм) при повышенных требованиях к износо-

стойкости и пониженных требованиях к ударным

нагрузкам

С одновременным

деформированием

Наплавка деталей преимущественно с наруж-

ным шлицевым профилем

С одновременным

резанием

Наплавка и обработка износостойких материа-

лов в нагретом состоянии, обработка которых в

холодном состоянии затруднена

Лазерная Наплавка износостойких материалов на ответ-

ственные детали и детали со сложным профилем

Высокочастотная Наплавка износостойких материалов на рабо-

чие органы и лезвия

Нанесение газотермических покрытий:

Плазменное порош-

ковыми материа-

лами без оплавления

(на ацетилене или

пропан-бутане)

Наружные и внутренние цилиндрические по-

верхности неподвижных сопряжений при невысо-

ких требованиях к прочности сцепления с основ-

ным материалом

Пламенное порош-

ковыми материа-

лами с оплавлением

(на ацетилене или

пропан-бутане)

Наружные и внутренние цилиндрические и

профильные поверхности при повышенных требо-

ваниях к износостойкости и прочности сцепления

с основным материалом

Плазменное порош-

ковых материалов

Наружные и внутренние цилиндрические по-

верхности

Ионно-плазменное Нанесение износостойких и защитных покры-

тий с особыми свойствами толщиной до 0,02 мм

Плазменное прово-

локой сплошного

То же

11

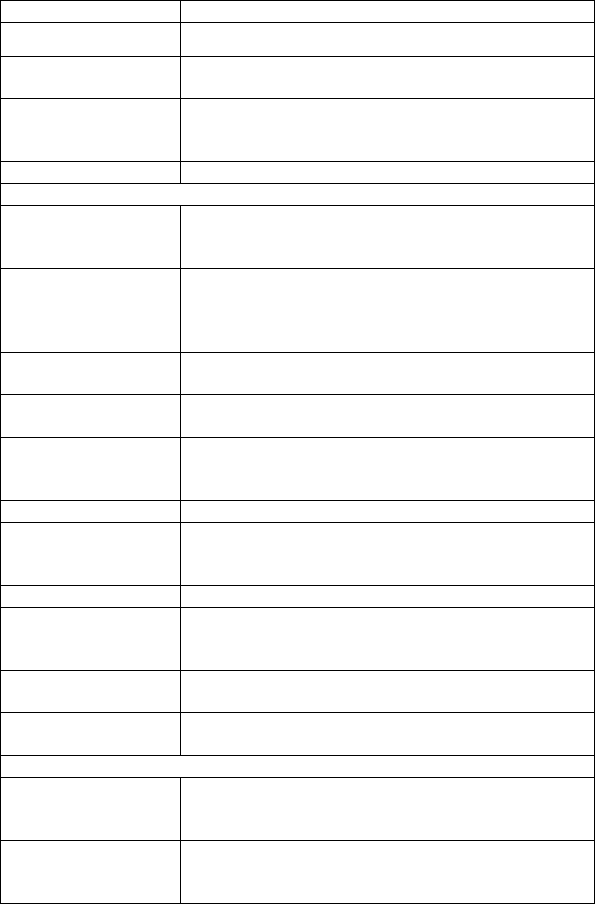

Продолжение табл. 4

1 2

сечения

Детонационное Нанесение износостойких и защитных покры-

тий с особыми свойствами

Дуговое Наружные и внутренние цилиндрические по-

верхности с невысокими требованиями к прочно-

сти сцепления

Высокочастотное То же

Холодное пластическое деформирование

Раздача Восстановление наружных поверхностей полых

деталей с нежесткими требованиями к внутренне-

му размеру

Раздача с одновре-

менной вытяжкой

Восстановление специальным деформирующим

инструментом наружных поверхностей и длины

полых деталей с нежесткими требованиями к

внутреннему размеру

Вытяжка Восстановление длины деталей с нежесткими

требованиями к наружным размерам

Раскатка Закрепление дополнительных ремонтных дета-

лей в отверстиях

Дорнование и ка-

либровка

Восстановление поверхностей отверстий после

осадки или термического воздействия. Упрочнение

и выглаживание

Протягивание То же

Осадка Восстановление наружных и внутренних по-

верхностей деталей при нежестких требованиях к

длине

Правка Восстановление формы

Накатка Восстановление поверхности неответственных

деталей, восстановление рифленой и шлицевой

поверхностей

Обжим Восстановление внутренних поверхностей де-

талей при нежестких требованиях к наружным

Чеканка Восстановление формы деталей, упрочнение

сварных швов

Горячее пластическое деформирование:

Давление в закры-

том штампе

Восстановление формы и элементов деталей за

счет перераспределения металла из нерабочих

поверхностей на рабочие для компенсации износа

Гидротермическая

раздача

Восстановление наружных поверхностей по-

лых деталей с нежесткими требованиями к внут-

реннему размеру

12

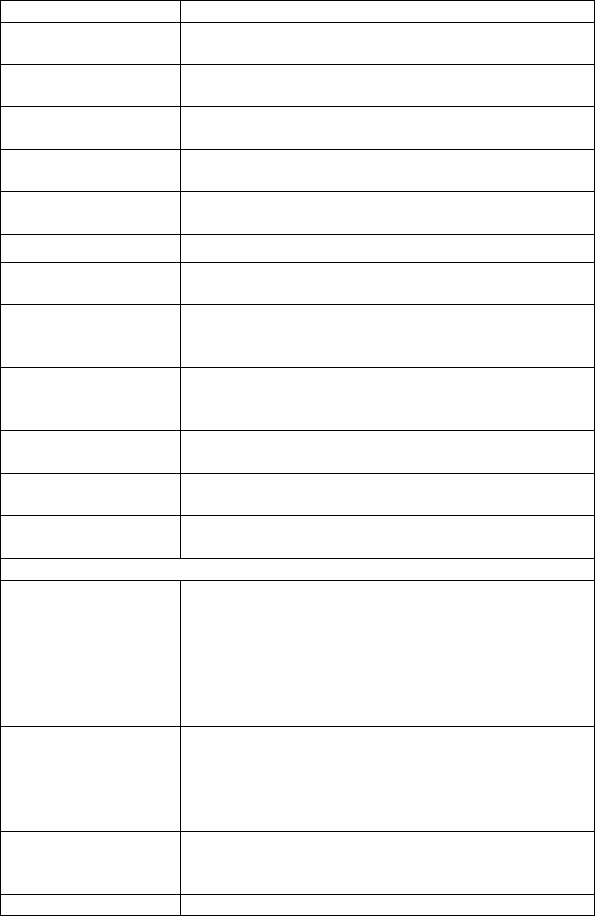

Продолжение табл. 4

1 2

Термоциклирование Восстановление, преимущественно внутренних

поверхностей полых деталей

Термопластический

обжим

Восстановление внутренних поверхностей по-

лых деталей

Накатка Восстановление зубчатых профилей шестерен и

звездочек

Ротационное де-

формирование

Восстановление зубчатых и шлицевых поверх-

ностей

Обжим Восстановление внутренних размеров деталей

при нежестких требованиях к наружным

Правка Восстановление формы

Вытяжка Восстановление длины деталей с нежесткими

требованиями к наружным размерам

Осадка Восстановление наружных и внутренних по-

верхностей деталей при нежестких требованиях к

длине

Раздача Восстановление наружных поверхностей полых

деталей с нежесткими требованиями к внутренне-

му размеру

Выдавливание Местное деформирование с целью восстанов-

ления профиля и размеров рабочих поверхностей

Оттяжка Восстановление формы рабочих поверхностей

и режущих кромок рабочих органов

Термомеханическая

обработка

Восстановление физико-механических характе-

ристик. Упрочнение

Гальванические процессы:

Железнение: на

постоянном или

ассиметричном

токе, в спокойном

или проточном

электролитах; вне-

ванное

Восстановление наружных и внутренних по-

верхностей деталей преимущественно с износом,

не превышающим 0,2-0,5 мм, высокой поверхно-

стной твердостью и при нежестких требованиях к

прочности сцепления с основным металлом

Хромирование: при

постоянном токе, в

спокойном или про-

точном электроли-

те, размерное

Восстановление наружных и внутренних по-

верхностей деталей с износом, не превышающим

0,2 мм, и высокими требованиями по износостой-

кости восстановленных поверхностей

Химическое и элек-

тролитическое

никелирование

Восстановление наружных и внутренних по-

верхностей деталей с износом, не превышающим

0,05 мм

Цинкование Защитное покрытие от коррозии

13

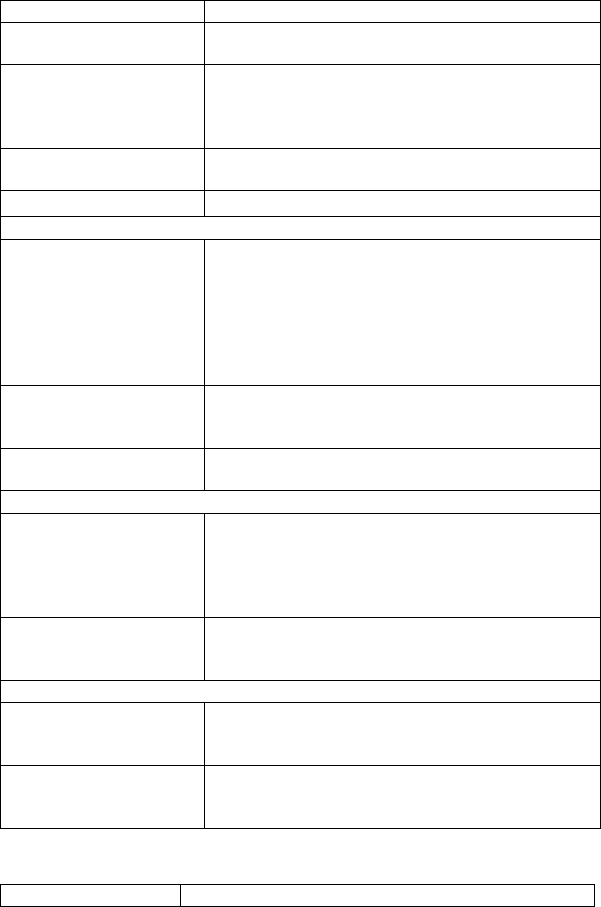

Продолжение табл. 4

1 2

Меднение Восстановление наружных и внутренних по-

верхностей деталей

Электролитическое

натирание цинком и

железоцинковыми

сплавами

Восстановление наружных и внутренних ци-

линдрических поверхностей деталей при нежест-

ких требованиях к твердости поверхностного

слоя

Нанесение гальванопо-

лимерных покрытий

Восстановление наружных и внутренних ци-

линдрических поверхностей деталей

Кадмирование Защитные антикоррозионные покрытия

Нанесение полимерных материалов:

Напылением: газопла-

менным, в электроста-

тическом поле, в псев-

досжиженном слое,

центробежным нама-

тыванием: шпателем,

кистью, валиком

Восстановление формы поверхностей обли-

цовок и оперений, восстановление антифрикци-

онных, электроизоляционных и декоративных

покрытий. Восстановление посадочных поверх-

ностей неподвижных соединений, заделка тре-

щин, пробоин

Литьем: под давлени-

ем, опрессовкой

Восстановление антифрикционных, электро-

изоляционных и декоративных покрытий, изго-

товление деталей

Намазыванием жидких

прокладок, герметиков

Восстановление герметичности соединений

Применение ремонтных размеров:

Индивидуальных Восстановление формы и посадок поверхно-

стей обработкой более дорогостоящей детали до

исчезновения следов износа и изготовлением

менее дефицитной и дорогой детали по размерам

основной с обеспечением заданной посадки

Категорийных Обработка детали под заданный ремонтный

размер сопрягаемой детали с ремонтными стан-

дартными размерами

Применение дополнительных деталей:

Обрезка и приварка бы-

строизнашивающихся

элементов

Восстановление деталей, имеющих односто-

ронний износ

Бандажирование восстановление наружных поверхностей де-

талей с предварительной механической обра-

боткой и без нее

Продолжение табл. 4

1 2

14

Приварка элементов

и вкладышей

Восстановление размеров профильных по-

верхностей

Постановка втулок

и компенсационных

шайб

Восстановление отверстий, размерных цепей

Постановка сверт-

ных колец с закреп-

ляющим раскаты-

ванием

Восстановление отверстий

Постановка резьбо-

вых спиральных

вставок

Восстановление резьбовых соединений

Постановка фигур-

ных вставок, стя-

жек

Устранение трещин, восстановление герметич-

ности

Приварка и при-

клеивание накладок,

заплат, в том числе

клеесварным спосо-

бом

Устранение трещин, пробоин, восстановление

герметичности

Проведение химико-термических процессов:

Цементация и нит-

роцементация

Поверхностное упрочнение

Повторное азоти-

рование

Восстановление деталей с износом, не превы-

шающим 0,05 мм, поверхностное упрочнение

Сульфохромирова-

ние

Восстановление поверхностей деталей с изно-

сом, не превышающим 0,01 мм, поверхностное

упрочнение

Диффузионное цин-

кование

Восстановление деталей из медных сплавов с

износом, не превышающим 0,8 мм

Диффузионное бо-

рирование

Поверхностное упрочнение

Электромеханическая обработка:

Высаживание и

выглаживание

Восстановление поверхностей неподвижных

сопряжений с износом до 0,2 мм

Электрофизическая обработка:

Электроконтактная

подводная, электро-

абразивная, анодно

механическая, элек-

троэрозионная

Обработка направленных поверхностей с вы-

сокой твердостью, удаление остатков обломанных

инструментов

Окончание табл. 4

1 2

15

Электрохимическая обработка:

Абразивным инст-

рументом с прину-

дительной подачей

электролита, ме-

таллическим

инструментом с

принудительной

подачей электро-

лита

Обработка направленных поверхностей с вы-

сокой твердостью

Пайка:

Легкоплавкими при-

поями, тугоплавки-

ми припоями, пайка-

сварка

Восстановление герметичности соединений и

трубопроводов, восстановление инструмента

Термическая обработка:

Отпуск, нормализа-

ция, отжиг, закал-

ка, улучшение

Восстановление физико-механических харак-

теристик и структуры материала, упрочнение

Применимость различных способов восстановления для

типовых соединений деталей машин представлена в Прило-

жении Б табл. П3.

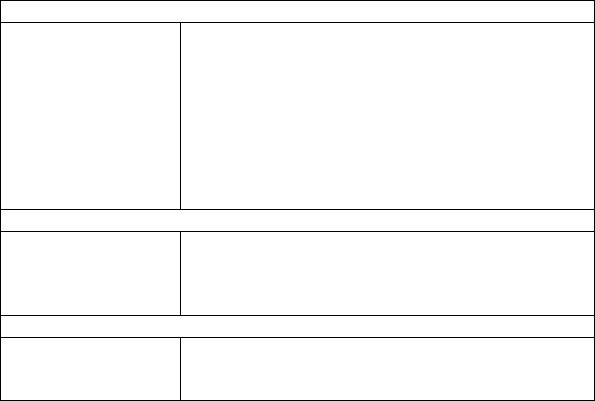

Принятые на данном этапе решения увязываются между

собой и заносятся в графу 3 табл. 5.

Ремонтные размеры, устанавливаемые заводами-

изготовителями, являются расчетными размерами соедине-

ний. В реальном же соединении размеры деталей должны от-

личаться на величину зазора (натяга), который определяется

выбором необходимой для нормальной работы соединения

посадки. При назначении ремонтных размеров на детали сле-

дует учитывать, что зачастую в условиях ремонтного произ-

водства не удается обеспечить квалитет точности, который

требуется по техническим условиям, принятым при построй-

ке. Ряд деталей технологических машин на машинострои-

тельных заводах изготавливается с размерами 6–7 квалитета

точности. Технологические же возможности ремонтных

предприятий пищевой промышленности таковы, что в боль-

шинстве случаев позволяют обеспечить 7–8 квалитеты точно-

сти при обработке валов и 8–9 квалитеты при обработке от-

верстий. В связи с этим при назначении размеров на обработ-

16

ку следует принимать поля допусков в соответствии с указан-

ной технологически достижимой при ремонте точностью об-

работки. Для заменяемых деталей, которые поставляются ма-

шиностроительной промышленностью, точность размеров

можно принимать по данным, приведенным в справочной ли-

тературе.

При выборе посадок особо следует продумать вопрос о

том, в какой системе (отверстия или вала) она должна быть

принята. Следует применять ту систему, в которой была изго-

товлена заменяемая деталь. Отступление от указанного пра-

вила выбора системы допусков привело бы к нарушению

взаимозаменяемости, вследствие чего в последующей экс-

плуатации стало бы невозможной замена одной из деталей в

соединении на запасную.

После ремонтной посадки назначают соответствующее ей

поле допуска на обработку ремонтируемой детали и опреде-

ляют размеры деталей на обработку. Выбранные на обработку

размеры заносятся в графу 4 табл. 5.

После назначения размеров на обработку деталей выби-

рают виды обработки.

Исходными данными для выбора способов обработки яв-

ляются:

- заданные технические требования точности;

- требуемая шероховатость детали;

- фактический припуск на обработку.

Сведения о видах обработки металлов, обеспечивающих

получение различной точности размеров и чистоты поверхно-

сти, содержатся в приложении В табл. П4 и приложении Г

табл. П5. Пользуясь этими справочными данными можно на-

значить завершающий вид обработки детали. Поскольку за-

вершающая обработка проводится чаще всего при малой глу-

бине резания, для ускорения ремонта иногда целесообразно

применить вначале более грубые операции. Целесообразность

их применения устанавливается по фактическому припуску

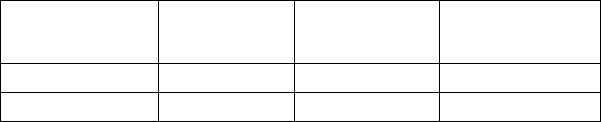

на обработку, который определяется по формулам:

для отверстия -

max

DD

рем

−

=

Δ

;

для вала -

рем

dd

−

=

Δ

min

,

17

где - наибольший фактический диаметр, полученный в

результате обмера, мм;

max

D

min

d

- наименьший фактический диаметр, мм;

р

е

м

d

, - ремонтный размер, мм.

рем

D

Если припуск оказывается значительно больше необхо-

димого для данного завершающего вида обработки, вводятся

предшествующие, более грубые виды обработки.

При ремонте часто приходится иметь дело с деталями,

шероховатость поверхности которых определяется не видом

завершающей обработке при изготовлении или предыдущем

ремонте, а приработкой деталей в эксплуатации.

Детали при эксплуатации имеют эксплуатационную ше-

роховатость, которая меньше технологической шероховато-

сти, полученной при обработке в предыдущем ремонте (изго-

товлении). Если выбирается припуск для детали, имеющей

эксплуатационную шероховатость, его можно принять в пре-

делах 70-80 % от величины, рекомендуемой по справочным

данным.

Выбранные на основе рассмотренной методики размеры и

способы обработки восстанавливаемых деталей заносят в

графы 3 и 4 табл. 5.

На основе принятых решений и проведенных расчетов в

данном разделе оформляется итоговая табл. 5.

Таблица 5

Технологическая схема

ремонта технологической машины

Наименование

детали, узла

Выбор метода

ремонта

Размер на об-

работку, мм

Структура вос-

становления де-

тали

1 2 3 4

2.3. Рекомендации по содержанию и выполнению раздела

«Разработка технологического процесса восстановления

детали технологической машины на ремонтный размер»

18

Разработка технологического процесса восстановления

детали на ремонтный размер производится по принятой

структуре в разделе 2.2. (табл. 5).

Порядок разработки технологического процесса принима-

ется следующий:

- выбор общей схемы обработки детали;

- назначение технических требований на выполнение опе-

раций;

- разработка ремонтного чертежа детали;

- определение для каждой операции установочных и тех-

нологических баз;

- назначение станочного оборудования и приспособлений

для установки и закрепления детали на каждой операции;

- определение последовательности и количества устано-

вок и переходов и их количество;

- назначение для каждого перехода режущего и контроль-

но-измерительного инструмента.

Ремонтный чертеж выполняется на листе формата А4 или

А3 с соблюдением требований ГОСТ 2.604-68 «Чертежи ре-

монтные».

Выбор станочного оборудования необходимо произво-

дить, исходя из следующих основных соображений:

- формы и размеров детали и обрабатываемых поверхно-

стей;

- технологических возможностей ремонтных мастерских

пищевых предприятий.

При применении метода индивидуальных ремонтных

размеров необходим прочностной расчет детали.

Принятые решения должны сопровождаться технологиче-

скими эскизами на каждый переход с указанием применяемо-

го оборудования; способа закрепления детали на станке или в

приспособлении; режущего инструмента; обрабатываемой

поверхности.

2.4. Рекомендации к содержанию и выполнению раздела

19

«Разработка технологического процесса восстановления

детали технологической машины путем наращивания

слоя материала»

Детали могут быть восстановлены наращиванием слоя со-

ответствующей толщины и состава на изношенные поверхно-

сти. Основными способами восстановления являются:

- наплавка;

- металлизация;

- гальванические покрытия;

- применение полимерных материалов;

- пластическая деформация;

- электромеханическая обработка и др.

При разработке технологического процесса восстановле-

ния детали, узла следует решать следующие задачи:

- выбор способа восстановления детали;

- привязка типового технологического процесса для вос-

становления конкретной детали.

При выполнении этого раздела, после решения вопроса о

выбранном способе восстановления (руководствуясь сведе-

ниями, содержащимися в таблице 4), необходимо предвари-

тельно ознакомиться со сведениями, содержащимися в разде-

лах 2.4.1, 2.4.2, 2.4.3 и 2.4.4.

2.4.1. Наплавка

Наплавка является эффективным средством повышения

долговечности деталей машин и конструкций, экономии ме-

талла, особенно цветных сплавов и сталей. Путем наплавки

можно многократно восстанавливать изношенные детали до

первоначальных геометрических размеров.

Наплавка по сравнению с другими способами восстанов-

ления дает возможность получать на поверхности деталей

слой необходимой толщины и нужного химического состава,

высокой твердости и износостойкости.

В общем объеме работ по восстановлению деталей на ре-

монтных предприятиях наплавка под слоем флюса составляет

20