Волчкевич Л.И. Автоматизация производственных процессов

Подождите немного. Документ загружается.

211

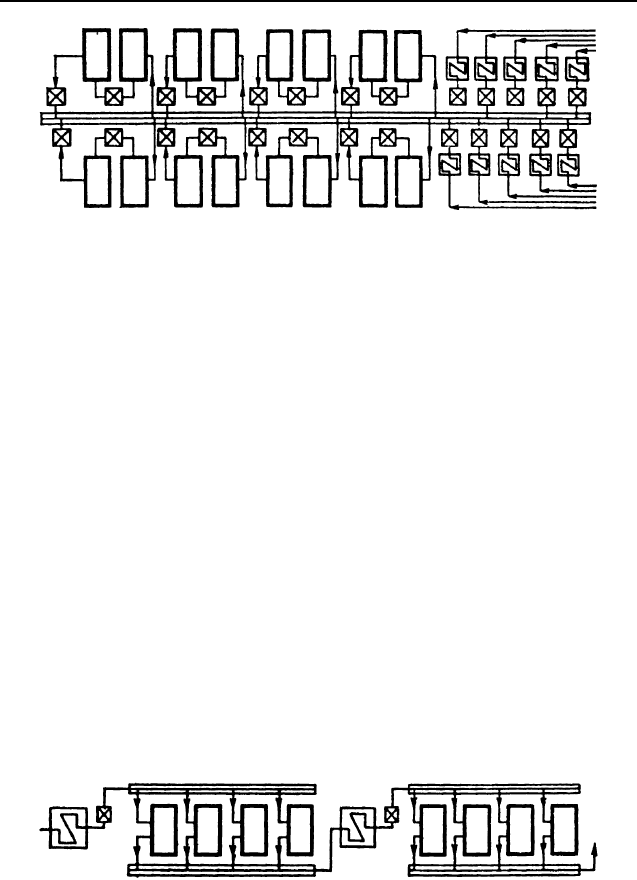

Рис. 6.13. Структурная схема групповой линии

с гибкой межагрегатной связью

Другой вариант автоматической системы последовательно-

параллельного действия приведен на рис. 6.14. Здесь станки первой и

второй операций дистанционно разнесены и сгруппированы в два участ-

ка, число параллельно работающих станков на каждом участке определя-

ется заданной величиной производительности (на рис. 6.14 в обоих участ-

ках по четыре станка).

По способам перемещения изделий и распределения общего потока

по параллельно-работающим машинам-автоматам можно отметить сле-

дующие виды транспортных систем линий с гибкой межагрегатной свя-

зью:

– тpaнcпopтныe с гравитационным перемещением – простейшие

системы, где перемещение и распределение деталей по станкам происхо-

дит под действием сил тяжести в наклонных лотках качением либо

скольжением;

– тpaнcпopтныe принудительного перемещения деталей качением –

системы, в которых используется свойство деталей типа дисков и колец

катиться в направляющих;

– транспортные принудительного перемещения деталей скольжени-

ем – системы, где детали транспортируются проталкиванием, скольжени-

ем по направляющим;

Рис. 6.14. Структурная схема многопоточной линии

с гибкой межагрегатной связью

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

212

– транспортные принудительного перемещения деталей на транс-

портирующем органе – системы, в которых детали перемещаются фикси-

рованными либо покоящимися на движущихся и колеблющихся органах

транспортных устройств.

Основные виды механизмов и устройств:

– транспортеры-распределители, расположенные обычно над техно-

логическим оборудованием;

– транспортеры-подъемники, поднимающие изделия на транспор-

тер-распределитель от позиции загрузки или после обработки;

– пoдaющиe устройства – от транспортера-распределителя или от

подъемника непосредственно к технологическому оборудованию;

– механизмы загрузки-съема изделий в рабочих позициях (автома-

тические манипуляторы);

– отводящие транспортеры для обработки изделий;

– накопители межоперационных заделов;

– механизмы отвода и транспортирования технологических отходов

(стружка, облой, смазочно-охлаждающие жидкости и т.д.).

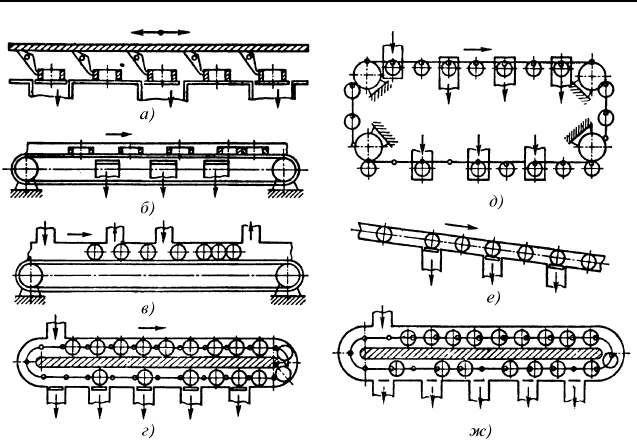

Типовые конструктивные схемы транспортеров-распределителей

приведены на рис. 6.15.

Система с гравитационным перемещением изделий показана на

рис. 6.15, е. Это лотковый транспортер, по которому изделия скатывают-

ся к окнам выдачи.

В системах, представленных на рис. 6.15, г и ж, перемещение дета-

лей происходит поштучно качением поводками цепи тягового органа.

Схема на рис. 6.15, ж отличается от схемы на рис. 6.15, г замкнутой тра-

екторией качения деталей с распределением их по станкам на нижней

ветви.

В системе, изображенной на рис. 6.15, а, транспортирование деталей

осуществляется путем проталкивания их скольжением по направляющим

с применением возвратно-поступательного движения механизма с откид-

ными захватами или кулачками. Деталь перемещается при поступатель-

ном движении приводного органа, кулачки которого проталкивают дета-

ли по лотку или плоскости желоба к окнам выдачи. При обратном дви-

жении кулачки откидываются, пропуская очередную деталь, а затем за-

хватывают их, повторяя цикл движений.

На рис. 6.15, в представлена схема ленточного транспортера для по-

дачи деталей вплотную с подпором, когда они перемещаются до заслонок

окна выдачи, при этом лента проскальзывает под деталями; детали с окон

направляются стенками лотка. Транспортная лента может представлять

собой прорезиненное полотно, стальную ленту, различного рода цепи.

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

213

Рис. 6.15. Типовые варианты схем транспортеров-распределителей

Схема, показанная на рис. 6.15, б, отличается от схемы на рис. 6.15, в

тем, что детали лежат здесь торцом на ленте и могут проскальзывать

только при наличии препятствия в виде упоров или заслонки. На схеме

рис. 6.15, в при движении ленты детали контактируют с ней и со стенка-

ми лотка, в результате чего они могут перекатываться, а скорость пере-

мещения – уменьшаться. Детали, дошедшие до упора, останавливаются,

и лента транспортера проскальзывает под ними.

На схеме, приведенной на рис. 6.15, д, изображен штыревой транс-

портер, в котором детали типа колец перемещаются подвешенными на

штыри, в этом случае детали транспортируются в пространстве и снима-

ются в нескольких местах выдачи.

Наверх, к транспортеру-распределителю, детали подаются разнооб-

разными подъемниками шахтного типа. В разд. 4.1 была показана конст-

рукция подъемника дискретного толкающего типа. Такие подъемники

малопроизводительны и функционируют обычно между двумя соседни-

ми станками.

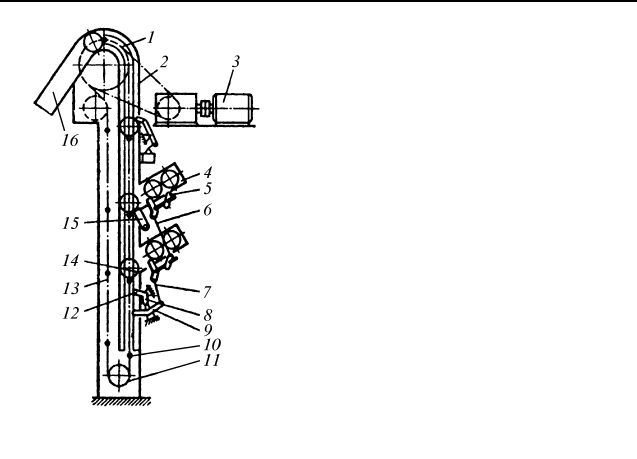

На рис. 6.16 показана конструктивная схема цепного элеваторного

подъемника непрерывного действия. Подъемник состоит из корпуса 2, по

концам которого смонтированы натяжные 11 и приводные 1 звездочки.

Через них переброшены две параллельные цепи 13 с захватами 10, вы-

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

214

полненными в виде перекладин.

В зависимости от числа приемных

лотков цепь снабжается утолщенны-

ми перекладинами для привода син-

хронизирующего механизма через

одно, два и т.д. звена цепи.

В некоторых конструкциях

подъемников изделия поступают не-

синхронно с захватами. Вследствие

этого нередки случаи, когда изделие

не успевает попасть в захват под дей-

ствием сил собственной тяжести и за-

клинивается, что приводит к авариям.

В данном случае подъемники с

несколькими приемными лотками,

расположенными друг над другом (в

вертикальной плоскости), снабжены

синхронизирующими механизмами,

пропускающими изделия в соответст-

вии с движением захватов цепи, которое осуществляется от индивиду-

ального привода 3.

Рабочие ветви цепей проходят между направляющими пластинами.

В верхней части корпуса имеется лоток выдачи 16, а в нижней – один или

несколько лотков приема 4, расположенных друг над другом. Лотки

приема снабжены отсекателями 5, укрепленными на общем валике и свя-

занными подпружиненными в продольном направлении тягами 6 и 7,

одна из которых соединена с рычагом 9, свободно укрепленным на оси.

Этот рычаг имеет отросток, связанный серьгой 8 с рычагами 12, также

свободно укрепленными на другой оси.

Во время работы подъемника в приемные лотки 4 изделия поступа-

ют под действием собственной силы тяжести и задерживаются левыми

отсекателями. Утолщенная перекладина цепи 10 отклоняет левое плечо

рычага 9 вверх. Вследствие этого рычаг 12 отклоняется вниз, навстречу

движению перекладины. Одновременно отсекатели 5 поворачиваются на

определенный угол и пропускают в подъемник по одному изделию из

каждого лотка. Остальные изделия задерживаются отсекателями. Изде-

лия, попавшие в подъемник задолго до прихода захватов, ориентируются

на языке 14 и откидной собачке 15, опираясь на стенку корпуса подъем-

ника.

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

Рис. 6.16. Транспортер-подъемник

элеваторного типа

215

Когда утолщенная перекладина оказывается за рычагом 9, она от-

клоняет рычаг 12 и, тем самым, ставит отсекатели 5 в прежнее положе-

ние; при этом отсекатели пропускают очередные изделия. При дальней-

шем движении цепи изделия, находящиеся в подъемнике, транспортиру-

ются в лоток выдачи к транспортеру-распределителю.

В ряде конструкций цепных элеваторных подъемников вместо пере-

кладин применяют захваты, на которые ложатся обрабатываемые заго-

товки, соприкасающиеся с боковыми стенками шахты. По сравнению с

толкающими цепные элеваторные подъемники обеспечивают более

плавную работу с меньшей вероятностью отказов. Возможные застрева-

ния заготовок (при редком подходе колец к подъемнику отдельные из

них могут подходить к захвату не вовремя) легко устраняются реверсом

тягового органа от предохранительного устройства.

Передача изделий из окон выдачи от транспортеров-распредели-

телей (см. рис. 6.15) в рабочие зоны станков под захваты автоматических

манипуляторов, а после обработки – на отводящие транспортеры проводится

обычно устройствами лоткового типа, в которых изделия перемещаются под

действием сил собственной тяжести скольжением или качением.

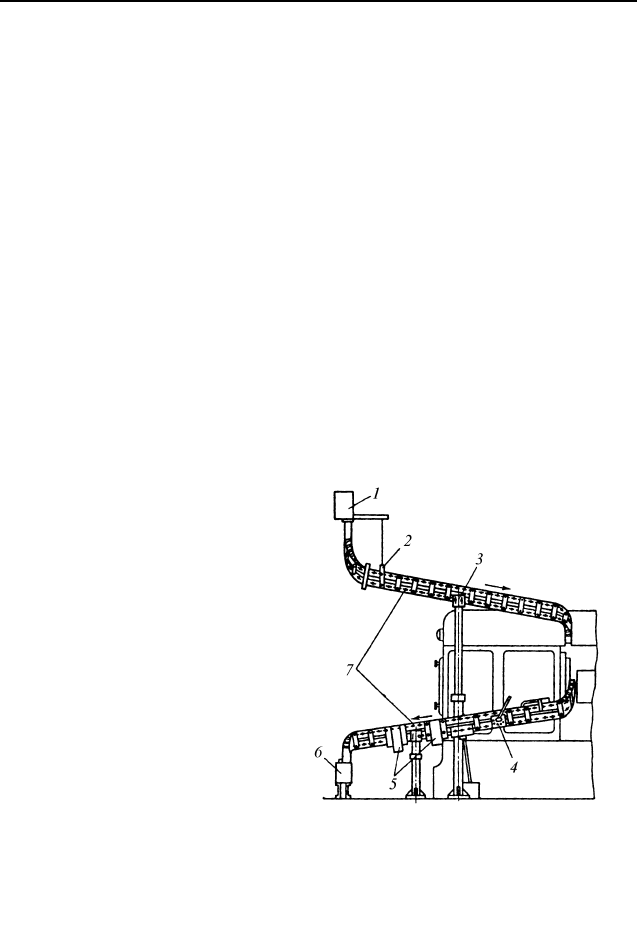

На рис. 6.17 показана конструктивная схема взаимной пространст-

венной компоновки встроенного станка, транспортера-распределителя и

отводящего транспортера, объ-

единенных с помощью двух

лотковых устройств: подводя-

щего и отводящего. Как видно,

лотковые системы посредством

гибких элементов позволяют

передавать изделия в любом

направлении. Лотки служат

также для изменения ориента-

ции транспортируемых изделий

(рис. 6.18).

Автоматический манипу-

лятор забирает изделия из

лоткового подающего устрой-

ства и подает его к шпинделю

станка для закрепления на

оправке или в патроне. Авто-

матические манипуляторы

бывают двух типов:

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

Рис. 6.17. Конструктивная схема

лотковых транспортирующих устройств:

1 – транспортер-распределитель;

2 – подвеска; 3 – стойка; 4 – заслонка;

5 – защелки; 6 – отводящий транспортер;

7 – лотки

216

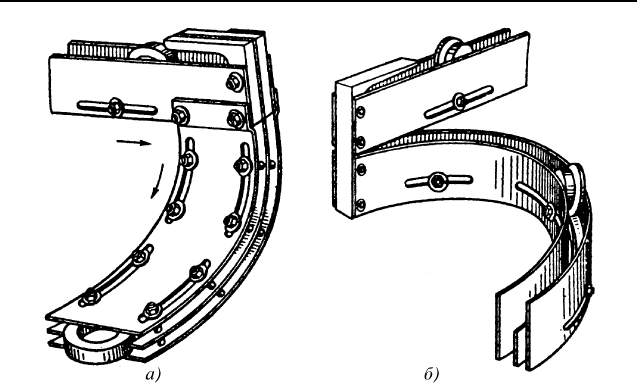

Рис. 6.18. Лотковое устройство для изменения ориентации изделий

на 90 и 180° (соответственно а и б)

– встраиваемые, которые работают от общей системы управления

станка и конструктивно являются его составной частью. Иногда их назы-

вают автооператорами (замена действий рабочего-оператора);

– конструктивно независимые от станка, с собственной системой

управления; если эта система построена на микропроцессорной основе, а

манипулятор имеет универсальную конструкцию, его принято называть

промышленным роботом для вспомогательных операций. Ряд конст-

рукций промышленных роботов предназначен для выполнения основных

технологических операций (сварка, сборка, гальваника).

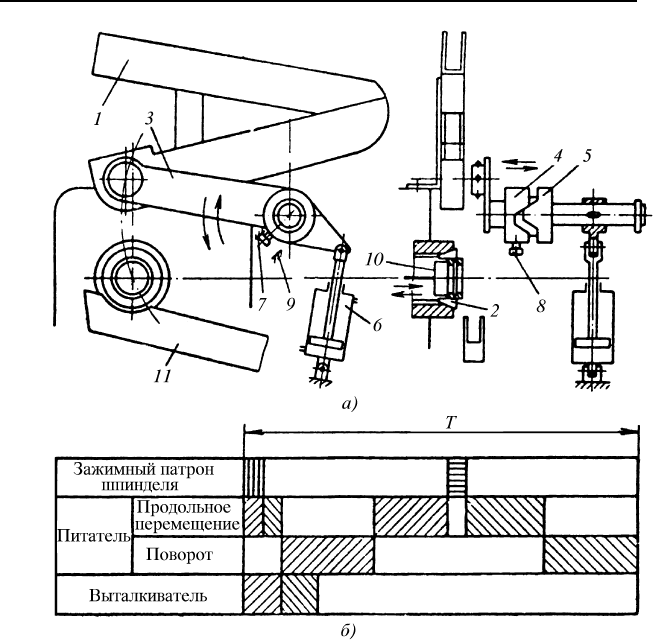

Конструктивная схема встроенного автоматического манипулятора

показана на рис. 6.19, а. Изделия поступают из лотка 1. Питатель 3 – ка-

чающегося типа. Необходимые перемещения он получает от пневматиче-

ского цилиндра 6. Зажимный патрон снабжен пневматическим приводом.

Пневматическая система управляется золотниками, работающими от рас-

пределительного вала полуавтомата.

Циклограмма работы приведена на pис. 6.19, б.

После окончания обработки кольцо освобождается и выталкивается

из зажимного патрона выталкивателем 10 (см. рис. 6.19, а) в отводящий

лоток 11. Питатель 3 из исходного положения (в верхнем положении со-

осно с заготовкой, находящейся в приемнике магазина) перемещается к

приемнику магазина, заходит в отверстие заготовки и, захватив ее, отхо-

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

217

Рис. 6.19. Встроенный автоматический манипулятор токарного автомата:

а – конструктивная схема; б – циклограмма работы;

Т – цикл работы манипулятора

дит назад, поворачивается вниз к шпинделю полуавтомата и, перемеща-

ясь в его сторону, подает заготовку в патрон 2, где она и зажимается. Пи-

татель перемещается назад и поворачивается в верхнее исходное поло-

жение.

Цикл работы автооператора Т = 2…4 с. Поступательное перемеще-

ние питателя вперед осуществляется поворотом полумуфты 5, по скосу

которой скользит скос полумуфты 4 при контакте ролика 8 с верхним 7

или нижним 9 упором. Обратный ход питателя осуществляется пружи-

ной, расположенной в цилиндре питателя, подтягивающей полумуфту

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

218

назад (вправо). Полумуфта 5 поворачивается от пневматического цилин-

дра 6. Поворот питателя совершается при соединенных полумуфтах 4 и 5.

Для предупреждения поломок, связанных с нарушением цикла рабо-

ты автооператора, в пневматической системе предусмотрен блокировоч-

ный механизм. Имеется два блокировочных клапана. Блокировочный

клапан суппорта подает сжатый воздух в нижнюю полость цилиндра 6

питателя только тогда, когда суппорт отходит в крайнее правое положе-

ние и останавливается. Следовательно, питатель не опустится к патрону

от магазина во время процесса резания вплоть до отхода суппорта от об-

рабатываемого кольца.

Как видно, достоинством данной конструкции является ее вписыва-

ние в габаритные размеры станка без дополнительной площади. Однако

эта конструкция является специализированной: она разработана для

станков такого типа и больше нигде не может применяться напрямую.

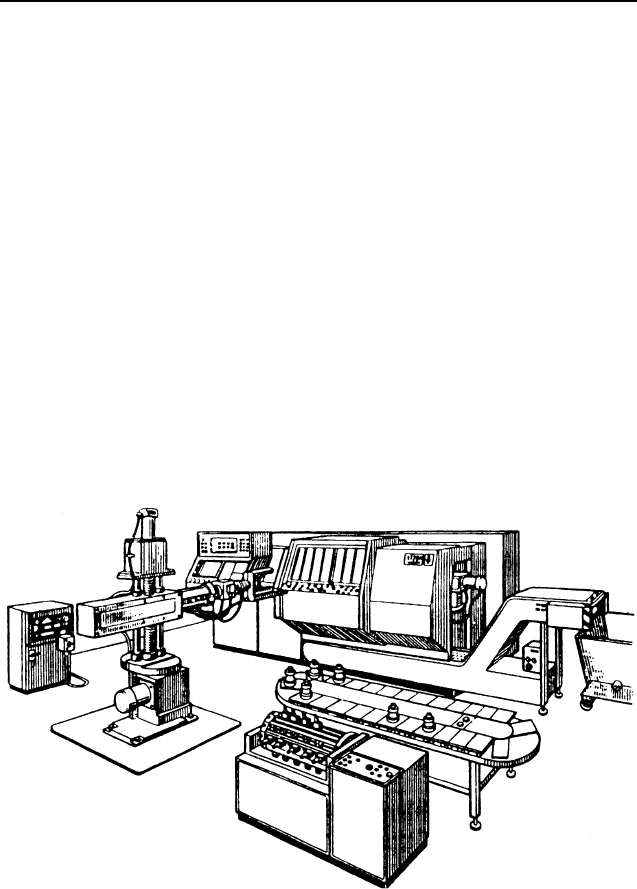

Промышленные роботы универсальны по конструкции, но более до-

роги и требуют дополнительной площади. При их использовании вне

автоматических линий им должен сопутствовать весь комплекс транс-

портно-накопительных устройств, что составляет в совокупности так на-

зываемый робототехнический модуль (рис. 6.20).

Рис. 6.20. Робототехнический модуль для обработки тел вращения

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

219

Реплика. В настоящее время, когда "роботомания" явно пошла на спад,

возможно и разумно применить к промышленным роботам те же критерии оцен-

ки, как и к любым средствам автоматизации производства, по тем же критериям

и источникам эффекта. Что дает роботизация станка (см. рис. 6.20) по сравне-

нию с базовым вариантом – тем же станком с ручной загрузкой-съемом изде-

лий?

На качество продукции данная роботизация не повлияла: ведь робот вы-

полняет только вспомогательные действия. Производительность станка выше

не будет, скорее, наоборот: человек с минимумом движений выполнит загрузку-

съем быстрее, по надежности будет также проигрыш, так как не все действия

человека робот в состоянии замещать.

Если, скажем, на оправку намотался виток стружки, человек сначала сни-

мет его крючком и лишь затем закрепит на ней заготовку, а робот такое не

сумеет. Остается единственный источник эффективности – сокращение за-

трат ручного труда и фонда заработной платы. Велик ли oн?

В неавтоматизированном производстве человек берет изделие в руку два-

жды: сначала из тары и вставляет его в шпиндель, потом из шпинделя перекла-

дывает в другую тару. В роботизированном комплексе (РТК) человек также

берет каждое изделие дважды: сначала заготовку из тары и помещает ее в

гнездо магазина-накопителя, затем обработанную деталь из накопителя от-

правляет в другую тару. Где здесь экономия ручного труда?

Правда, в РТК эти действия можно "спрессовать" по времени, устанавли-

вая и снимая несколько изделий подряд, и освободившееся время использовать для

обслуживания нескольких РТК. Но ведь и при работе на обычных полуавтоматах

оператор не бездельничает в течение цикла обработки, а обслуживает два –

четыре станка.

А если учесть, что РТК обслуживает целая бригада: программист, элек-

троник, наладчик, оператор, – то общий баланс трудовых затрат будет, ско-

рее, отрицательным.

Это не приговор промышленным роботам, а. пример не самого лучшего их

применения. Есть применения гораздо более эффективные, с многофакторным

выигрышем.

При ручной точечной сварке человек физически и физиологически не спосо-

бен в течение целой рабочей смены обеспечивать точные расстояния между

соседними сварочными точками, выдерживать стабильное сжатие сварочных

клещей, время подачи импульса и силу тока. А промышленный робот все это

может без особых трудностей. Следовательно, роботизация позволяет полу-

чить в первую очередь стабильность качества. Именно поэтому на всех передо-

вых автомобильных предприятиях кузов сваривают на роботизированных авто-

матических линиях.

Тот же эффект стабильности качества дает роботизация гальванических

процессов. При ручном обслуживании у человека не хватает терпения, чтобы

точно выдержать интервал времени пребывания барабана с изделиями в каж-

дой ванне, а особенно – над ванной, чтобы успели стечь электролит, травильный

или промывочные растворы. Простота перемещений в гальванических линиях

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

220

позволяет применять в них не сложные промышленные роботы, а встраиваемые

автоматические манипуляторы.

Перечень примеров высоко- и малоэффективного применения автоматиче-

ских манипуляторов, в том числе промышленных роботов, можно продолжить.

Самое главное – научить студентов "смотреть в корень", а также отличать

истинно промышленные роботы от всевозможных иных устройств, к которым

"клеится" данное модное наименование для рекламы или гипертрофии значимости.

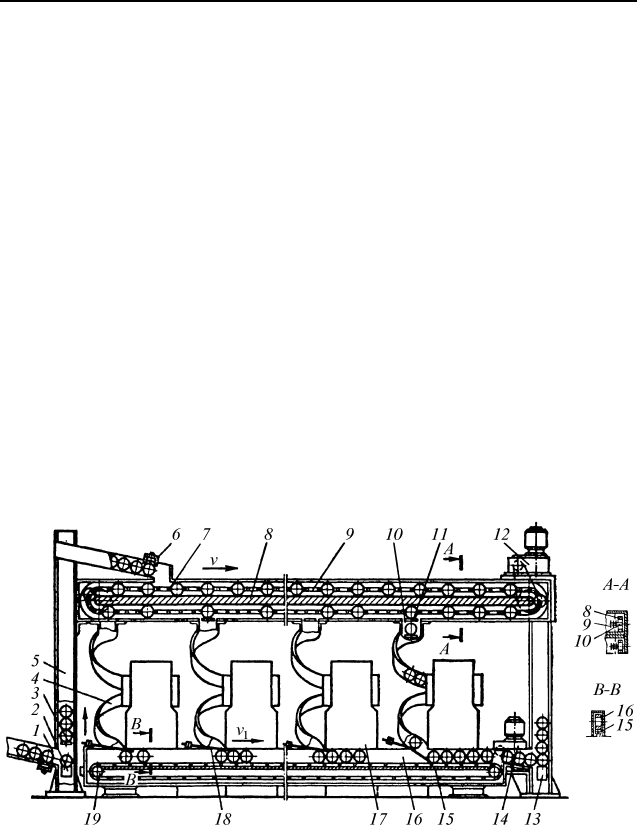

Компоновочная схема автоматической линии с гибкой межагрегат-

ной связью и параллельно работающими станками приведена на рис. 6.21.

Транспортная система состоит из транспортера-подъемника 5,

транспортера-распределителя 8 с приводом 12, отводящего транспортера

16 с приводом 14, подводящих и отводящих лотков 4.

Транспортер-распределитель 8 составлен из секций, посредством

которых можно собирать транспортеры разной длины. Внутри секций

расположен удлиненный кольцевой канал. Там же смонтированы натяж-

ная и приводная звездочки, через которые переброшена втулочно-

роликовая цепь 9 с прикрепленными к ней с определенным шагом повод-

ками 7, образующими ячейки.

Заготовки, поступая в приемный лоток 1, поштучно выдаются отсе-

кателями на подающий орган транспортера-подъемника 5 и по лотку вы-

дачи поступают в механизм загрузки 6, который перемещает их в сво-

бодные ячейки верхней ветви транспортера-распределителя. Поводками 7

Рис. 6.21. Компоновочная схема автоматической линии

с гибкой межагрегатной связью:

2, 13 – толкатели транспортеров-подъемников; 3 – отсекатель; 15, 18 – устройства

контроля наличия деталей на отводящем транспортере; 19 – приводной ролик

отводного транспортера (остальные позиции пояснены в тексте)

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ