Волчкевич Л.И. Автоматизация производственных процессов

Подождите немного. Документ загружается.

201

Реплика. Здесь тот же подход (сопоставления выигрыша и проигрыша при

изменении ведущего параметра с различными закономерностями их изменения),

который был ранее использован при оценке оптимальных режимов обработки

(см. разд. 3.3) и оптимального числа позиций в автоматах последовательного

действия (см. разд. 5.2). Это универсальный подход к сравнительному анализу и

оптимальному выбору вариантов по широкому кругу технических решений и

критериев оценки. В данном случае ставится задача экономически оптимально-

го уровня надежности линии, так как максимальная надежность при n

у

= q и

минимальная при n

у

= 1, как правило, неоптимальны.

Экономически оптимальный структурный вариант линии определя-

ется по общей формуле (см. разд. 2.1):

С

п

i

=

⎟

⎠

⎞

⎜

⎝

⎛

ε

+σ

Зпл

К35,0

1

ϕ,

где К и Зпл – характеристики стоимости и эксплуатационных затрат ис-

ходного варианта – линии с жесткой межагрегатной связью; σ, ϕ, ε, –

сравнительные характеристики вариантов с делением линии на участки-

секции согласно функциональным зависимостям (6.16) и (6.17).

Так как итоговый результат оптимизации неизбежно округляется –

линию можно разделить только на целое число участков – расчеты целе-

сообразно упростить, приняв для сравниваемых вариантов

0,1;0,1const;Зпл =ε== w

. (6.18)

Тогда

у

у1п

1

1

Зпл)1(1К35,0С

n

Bq

Вq

n

q

q

i

+

+

⎭

⎬

⎫

⎩

⎨

⎧

+

⎥

⎦

⎤

⎢

⎣

⎡

−

α

+=

.

Взяв производную

у

п

d

dC

n

i

и приравняв ее к нулю, получим

1

1

опту

0,35К

ЗплК35,0 +

α

=

Bq

n

. (6.19)

Таким образом, экономически оптимальная структура автоматиче-

ской линии зависит от ее протяженности q, стоимости основного обору-

дования К

1

и накопителей α, надежности оборудования в работе В.

СТРУКТУРНАЯ ВАРИАНТНОСТЬ

202

Отсюда можно рассчитать, например, максимальную протяженность

q

max

автоматической линии с жесткой межагрегатной связью ( 1

у

=n ).

Подставляя в формулу (6.19) значение

0,1

у

=n и пренебрегая пока-

зателем фонда заработной платы Зпл = 0 (в реальных случаях это дает

ошибку около 5 %, что сопоставимо с последующим округлением ре-

зультата), получаем

1

max

B

q

α

=

. (6.20)

Как видно, максимальная протяженность линий или их участков с

жесткой связью зависит только от надежности оборудования в работе В

1

и относительной стоимости α накопителей.

В автоматических линиях из агрегатных станков надежность работы

оборудования достаточно высока, собственные внецикловые потери не-

велики (В

1

= 0,02…0,03; см. разд. 10.3), накопление изделий происходит

на горизонтальных приводных рольгангах, стоимость одного накопителя

которых значительно выше стоимости однопозиционного двустороннего

агрегатного станка (α = 2…3). Тогда

=

max

q 8…10 позиций, что подтвер-

ждается практикой конструирования.

В то же время в автоматических линиях обработки колец подшип-

ников межоперационные заделы создаются, как правило, в подводящих

лотках транспортных систем; варьирование величиной межоперацион-

ных заделов требует лишь изменения длины лотков с минимальными

дополнительными затратами (α = 0,03…0,05). Внецикловые потери зна-

чительно выше, чем в линиях из агрегатных станков, например в линиях

токарной обработки В = 0,15…0,20 и более, в шлифовальных линиях

В = 0,05…0,08. Практически во всех линиях подшипникового производ-

ства В ≥ α, а следовательно,

=

max

q 1 (меньше одного станка в линии не

бывает!). Поэтому данные линии всегда создаются с гибкой межагрегат-

ной связью (

qn =

у

).

6.3. ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

Транспортно-накопительные системы автоматических линий по

принципу действия, конструкции и компоновке зависят от вида обраба-

тываемых изделий, в меньшей степени – от выполняемых операций.

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

203

Рассмотрим в качестве примера системы для двух видов дискретных

изделий:

– корпусных, неподвижных при обработке, которые могут иметь

только принудительное транспортирование. Такие изделия обрабатыва-

ются, как правило, на линиях с жесткой межагрегатной связью (по линии

целиком или в пределах одного участка-секции);

– изделий типа тел вращения (кольца, втулки, фланцы и т.п.), спо-

собных перемещаться качением или скольжением, принудительно или

под действием сил собственной тяжести.

Такие изделия обрабатываются в основном на линиях с гибкой меж-

агрегатной связью, т.е. с накоплением заделов между каждой парой стан-

ков.

В линиях с жесткой межагрегатной связью транспортно-накопитель-

ная система включает в себя следующие виды механизмов и устройств:

– шаговые линейные транспортеры для перемещения изделий из по-

зиции в позицию;

– поперечные транспортеры для подачи изделий при боковом транс-

портировании;

– механизмы изменения ориентации между позициями;

– механизмы зажима и фиксации на рабочих позициях;

– накопители межоперационных заделов;

– приспособления-спутники для закрепления и транспортирования

изделий с неустойчивым базированием;

– механизмы транспортирования и уборки стружки.

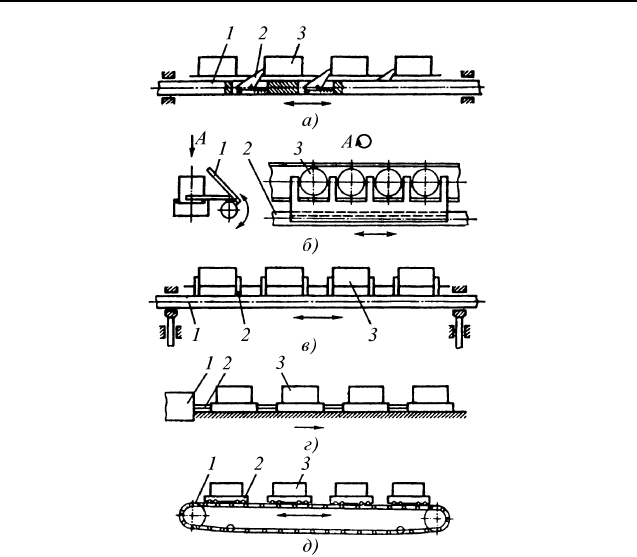

На рис.6.7 показаны конструктивные варианты шаговых транспор-

теров.

Наибольшее применение нашли шаговые штанговые транспортеры с

собачками (см. рис. 6.7, а). При перемещении обрабатываемых деталей 3

вперед (по схеме вправо) штанга 1 транспортера совершает возвратно-

поступательное движение (медленное вперед и быстрое назад). В качест-

ве привода обычно служит гидроцилиндр. При движении вперед собачки 2

с пружинами захватывают детали, перемещая их на следующую позицию.

При движении назад собачки утапливаются и проходят под деталями.

Основное достоинство шагового штангового транспортера с собач-

ками – штанга совершает простое прямолинейное возвратно-поступа-

тельное движение; конструкция пневмо- или гидропривода транспортера

простая.

Главный недостаток шаговых штанговых транспортеров с собачка-

ми – сложность обеспечения точного позиционирования деталей на рабо-

чих позициях станков.

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

204

Рис. 6.7. Шаговые транспортеры линий с жесткой межагрегатной связью

Штанговые транспортеры с флажками (см. рис. 6.7, б) обеспечивают

более точное перемещение и базирование обрабатываемых деталей на

рабочих позициях линии. Точность положения деталей на рабочих пози-

циях при перемещении их флажковыми транспортерами определяется в

основном допуском зазора между флажками 1 и деталью 3. Эти транс-

портеры вследствие более точного обеспечения конечного положения

деталей допускают и большую скорость перемещения.

Штанги 2 таких транспортеров совершают прямолинейное возврат-

но-поступательное движение и поворотное движение вокруг своей оси.

Обрабатываемые детали перемещаются только при движении штанги

вперед.

Конструктивно транспортеры с флажками гораздо сложнее, чем с

собачками, так как для штанги кроме возвратно-поступательного движе-

ния требуется и поворотное движение вокруг своей оси. Поворот штанги

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

205

с флажками вокруг оси для освобождения детали осуществляется допол-

нительным приводом, вследствие чего управление усложняется.

Грейферные шаговые транспортеры с флажками (см. рис. 6.7, в) пе-

ремещают обрабатываемую деталь 3 флажками 2. Конструкция таких

транспортеров получается сложной, потому что штанга 1 транспортера

совершает два возвратно-поступательных движения: в горизонтальном и

вертикальном направлениях.

Транспортеры подобного вида применяют обычно в тех случаях, ко-

гда захват обрабатываемых деталей может быть проведен лишь с одной

стороны, т.е. когда обрабатываемые детали установлены на рабочих по-

зициях станков таким образом, что сначала их необходимо поднять, а

затем переместить на следующие операции для дальнейшей обработки.

Цикл работы транспортера: ход вверх (подъем всех заготовок), пе-

ремещение заготовок на один шаг вправо (по схеме), опускание их на

направляющие и возврат транспортера в первоначальное положение.

В качестве привода такого транспортера может быть использован гидро-

цилиндр с применением механических устройств.

К шаговым транспортерам относятся и толкающие шаговые транс-

портеры (см. рис. 6.7, г). Они просты по конструкции, так как шток 2

гидроцилиндра 1, перемещая изделия 3 вплотную друг за другом, воздей-

ствует лишь на последнее из них. При движении штока 2 вперед все на-

ходящиеся на транспортере обрабатываемые детали перемещаются одно-

временно вдоль линии благодаря взаимному давлению деталей или

транспортных устройств.

Недостатками таких систем являются возрастание накопленной

ошибки положения каждой последующей детали и усложнение вследст-

вие этого фиксации на рабочих цилиндрах.

Для сквозного транспортирования деталей в автоматических линиях

широко применяются цепные транспортеры (см. рис. 6.7, д). Цепь 1 по-

лучает возвратно-поступательное движение. Изделия 3 на тележках 2

перемещаются с помощью собачек. Из-за невозможности обеспечения

точности базирования деталей цепные транспортеры, как правило, не

используются в качестве шаговых, хотя близки к ним.

Если детали могут быть на каждой позиции зафиксированы и зажа-

ты, они перемещаются по транспортеру свободно на плоскостях и закре-

пляются в местах обработки в стационарных приспособлениях.

Детали сложной формы, не имеющие обработанной базовой поверх-

ности, например корпуса вентилей, трудно автоматически фиксировать и

закреплять на позициях обработки, поэтому их устанавливают в начале

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

206

обработки в спутники, на которых детали закрепляются и проходят всю

зону обработки – от загрузки до выгрузки. Спутники имеют плоскости

скольжения и опорные базы для закрепления в позициях обработки. Они

перемещаются вдоль линии и на каждой позиции фиксируются и закреп-

ляются.

Необходимыми условиями надежной работы являются контроль

правильной фиксации и достаточная сила зажима, осуществляемого ав-

томатически. Постоянство силы зажима в течение всего периода обра-

ботки обеспечивается применением активного зажима, при котором сила

гидро- или пневмопривода поддерживается постоянной.

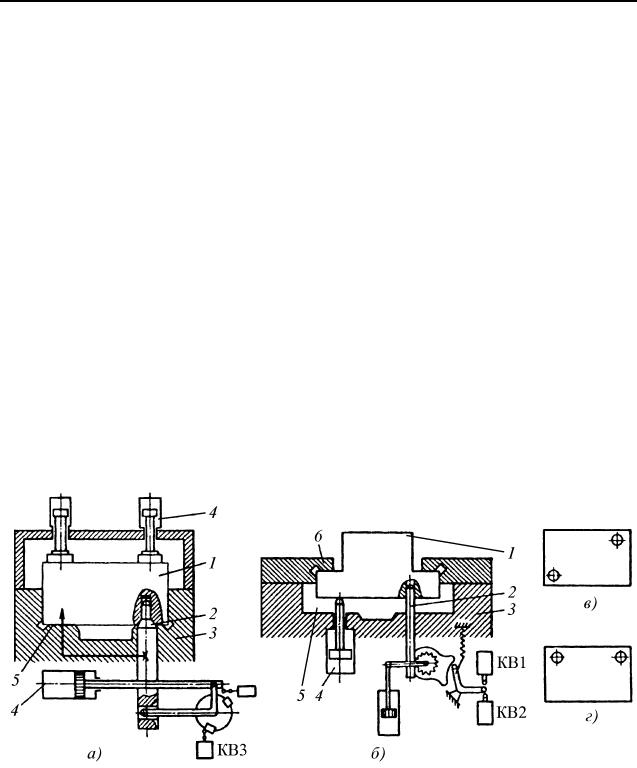

На рис. 6.8 представлены две схемы фиксации, осуществляемые

двумя пальцами. По первой схеме (см. рис. 6.8, в) фиксация заготовки

происходит более точно, чем по второй (см. рис. 6.8, г). Однако вторая

схема обладает рядом преимуществ: в ней проще система передающих

рычагов; меньше отказов в работе; лучше доступ к рабочему месту; легко

устраняются возникшие неисправности.

Деталь (см. рис. 6.8, а) прижимается к направляющим 5, по которым

она и скользит. С течением времени эта поверхность истирается и деталь

с приспособлением-спутником опускается, что приводит к длительному

Рис. 6.8. Типовые схемы фиксации корпусных деталей

на приспособлении-спутнике в рабочей позиции автоматической линии:

а – с прижимом вниз; б – с поджимом вверх; в и г – первая и вторая схемы

фиксации соответственно; 1 – обрабатываемая деталь; 2 – фиксатор;

3 – стационарное приспособление; 4 – цилиндры для зажима и фиксации деталей;

5 – опорная поверхность стационарного приспособления; 6 – верхняя

направляющая приспособления; КВ1 – КВ3 – конечные выключатели

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

207

простою, так как неисправность можно устранить либо поднятием опор-

ных поверхностей, либо опусканием агрегатных головок.

На рис. 6.8, б представлена схема, не имеющая этого недостатка. Де-

таль установлена в приспособлении-спутнике, который движется по на-

правляющим 5, а прижимается во время обработки к верхним опорным

поверхностям по направляющей плоскости 6. В этом случае сила зажима

не передается через всю деталь, которая при зажиме не деформируется.

Кроме того, открыт свободный доступ к детали.

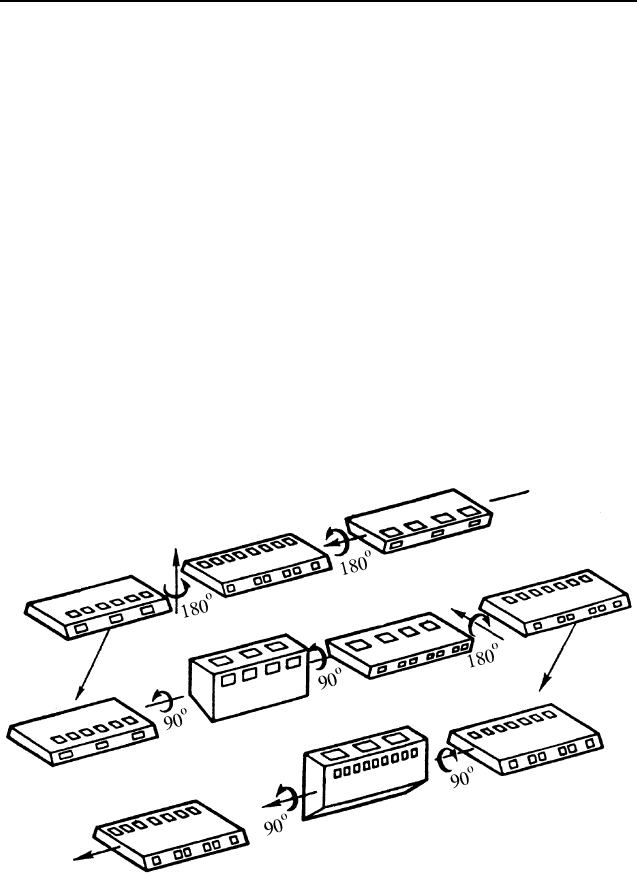

Сложные корпусные изделия, обрабатываемые с нескольких сторон

на протяженных автоматических линиях, требуют зачастую неоднократ-

ного изменения базирования (рис. 6.9).

Механизмы поворота вокруг вертикальной оси называют обычно по-

воротными столами, вокруг горизонтальной – поворотными барабанами.

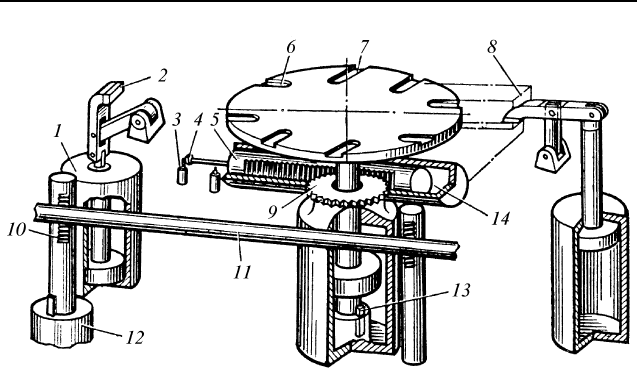

Конструктивная схема поворотного стола приведена на рис. 6.10.

Отличительная черта: данный стол благодаря механизмам зажима дает

возможность после поворота и проводить обработку изделий.

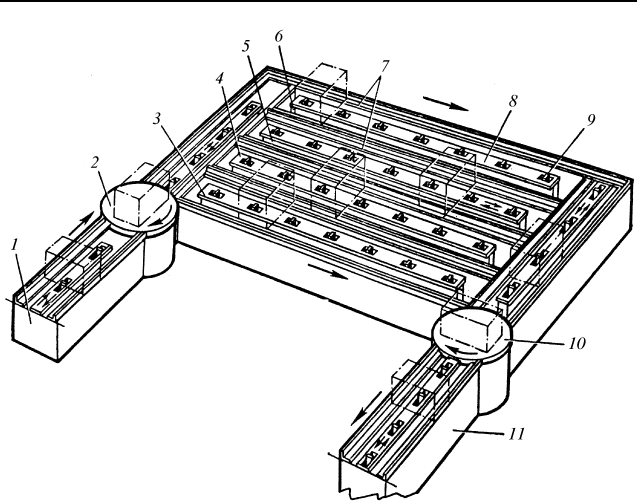

Накопители межоперационных заделов в линиях для корпусных де-

талей располагаются между участками-секциями (см. рис. 6.5), компону-

ются по горизонтали и поэтому занимают значительную площадь.

Рис. 6.9. Последовательность изменения базирования корпусной детали

при многосторонней обработке

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

208

Рис. 6.10. Конструктивная схема поворотного стола

для корпусного изделия в приспособлении-спутнике:

1 – гидроцилиндр зажима спутника; 2 – кронштейн зажима; 3 – датчики крайних

положений стола; 4 – путевой кулачок контроля; 5 – гидроцилиндр поворота;

6, 7 – пазы на плоскости поворотного стола; 8 – транспортер продольного

перемещения спутника; 9 – зубчато-реечный механизм привода поворота;

10 – шток фиксатора; 11 – тяга фиксатора; 12 – направляющая фиксатора;

13 – направляющая шпонка механизма подъема стола; 14 – гидроцилиндр

поворота стола

Автоматический накопитель, приведенный на рис. 6.11, контактиру-

ет со смежными участками посредством их шаговых транспортеров 1 и

11 и поворотных столов 2 и 10. Накопитель имеет четыре транспортные

трассы 3 – 6; изделия перемещаются по направляющим планкам 7 по-

средством штанг 8 с подпружиненными собачками 9.

Магазин-накопитель работает в такой последовательности. При

нормальной работе автоматической линии изделия передаются транспор-

тером 3 на транспортер 11, а затем к автоматам последующего участка.

При останове этого участка автоматически выключаются транспортеры 3

и 11, а включаются транспортеры 4 – 6, которые имеют общий привод, а

следовательно, работают синхронно. При заполнении транспортера 11

детали подаются в магазин транспортерами 4 – 6. Для совершения одного

хода последних транспортер 1 выполняет три хода. При заполнении

транспортеров деталями магазин выключается, и вместе с ним прекраща-

ется работа участка автоматической линии.

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

209

Рис. 6.11. Накопитель межоперационных заделов

в линии обработки корпусных изделий

При останове предыдущего участка линии последующий может ра-

ботать, используя запас изделий в магазине. В этом случае выключаются

транспортеры 1 и 3, а работают транспортеры 4 – 6 и 11. С помощью

транспортеров 4 – 6 изделия выдаются на транспортер 11. За один ход

транспортеров 4 – 6 транспортер 11 совершает три хода. Когда изделия из

магазина будут израсходованы, работа последующего участка автомати-

чески прекратится.

Особенностью конструкции транспортеров 4 – 6 является возмож-

ность перемещения изделий в обе стороны. Для этого подвижные штанги

транспортера снабжены двумя рядами крановых упоров, причем распо-

ложение одного ряда диаметрально противоположно расположению дру-

гого (второй ряд собачек на рисунке не виден).

При одном положении штанг изделия перемещаются в направлении

к транспортеру 11, а при повороте на 180° – в сторону транспортера 1.

Необходимость обратного движения изделий в магазины возникает при

переключении работы линии на магазин, имеющий некоторый запас из-

ТРАНСПОРТНО-НАКОПИТЕЛЬНЫЕ СИСТЕМЫ

210

делий, находящихся в конце магазина. В этом случае нужно, прежде все-

го, переместить их назад к транспортеру 1, а затем запустить предыду-

щий и последующий участки линии.

Механизмы и устройства, примеры которых приведены на рис. 6.7 –

6.11, компонуются в единые системы в соответствии с выбранной струк-

турной схемой линии (см. рис. 6.1).

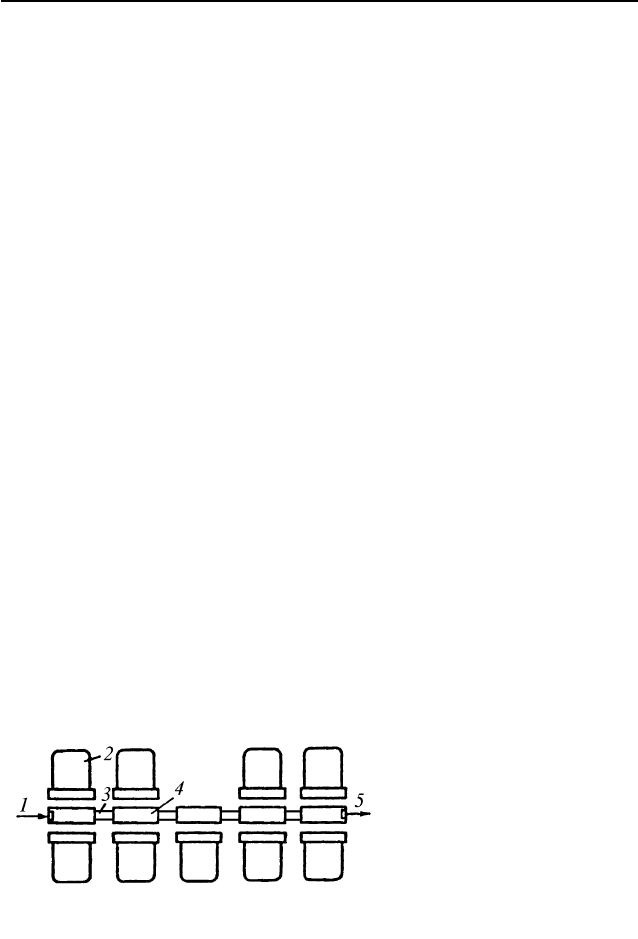

Один из простейших вариантов приведен на рис. 6.12. Он включает

в себя девять силовых головок 2, пять стационарных приспособлений 4

для зажима и фиксации изделий, шаговый транспортер 3 для перемеще-

ния изделий из позиции в позицию.

В позиции 1 заготовка устанавливается на транспортер, в позиции 5

обработанная деталь снимается и передается на последующую обработку.

Автоматические линии с гибкой связью строятся преимущест-

венно для обработки изделий типа коротких тел вращения (кольца под-

шипников, шестерни, всевозможные колпачки, втулки, гильзы, фланцы и

др.). Их особенностью является возможность перемещения под действи-

ем силы собственной тяжести, что широко используется при межстаноч-

ном транспортировании, накоплении заделов и т.д.

Исходным материалом служат как непрерывные (труба, пруток), так

и штучные заготовки, получаемые прокаткой, ковкой, штамповкой, реже

литьем.

Наиболее распространенные операции обработки токарные и шли-

фовальные, что позволяет для данных типов изделий создавать типовые

технологические процессы как стабильную основу для создания автома-

тических систем машин.

Широкое применение нашли так называемые групповые автомати-

ческие линии как системы последовательно-параллельного действия (см.

разд. 5.4). Каждая линия – это, по существу, блок коротких линий с еди-

ной транспортно-накопительной системой (рис. 6.13). Каждая заготовка

из накопителя попадает через подъемник на транспортер-распределитель,

обрабатывается сначала

на одном станке, затем на

другом в одной из парал-

лельно работающих ветвей

(на рис. 6.13 их восемь),

возвращается на транспор-

тер-распределитель, кото-

рый и передает ее на вы-

ход линии.

Глава 6. ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

Рис. 6.12. Компоновка участка автоматических

линий для обработки корпусных изделий