Васютинский С.Ю. Теоретические основы разделения смесей. Учебное пособие

Подождите немного. Документ загружается.

41

Л у Хо х,у

а) б)

Рис. 3.9 к анализу процесса поточного испарения: а) схема организации процесса

б) 1-х,у диаграмма

Составим материальные и энергетический балансы аппарата:

(3.23)

Введем понятие удельной тепловой нагрузки испарителя, т. е. это энергия,

необходимая для получения единицы пара:

Найдем ди из системы (3.23), выразив ^ и подставив из первого уравнения

системы в третье, затем разделим левую и правую части полученного уравнения

почленно на С и выразим нагрузку испарителя:

Решая совместно первое и второе уравнение системы (3.23), получим:

^

.У

- ^

О Хо - X "

Тогда можно записать:

(3.24)

(3.25)

(3.29)

Яи=1 - I +

х.-х

О'-'о).

(3.30)

Согласно уравнению (3.30) искомое количество тепла можно легко найти по

I - х,у диаграмме (рис. 3.9, б).

42

Рассмотрим треугольник 2ас и 2в1. Эти треугольники подобны, значит,

отношение катетов равны, т. е. 2а /ас — 2Ъ / Ы. Из рис. 3.9 видно, что За = г"- /'.

Определим ас из рисунка:

^{у-хХг'-г'о). (3.31)

2в {хо - х)

Окончательно получим:

= + = (3.32)

Хо-Х

то есть мы доказали, что длина отрезка Зс равна - тепловой нагрузке

испарителя.

Для определения тепловой нагрузки испарителя при поточном испарении в

диаграмме I — х,у, необходимо: провести вертикальную линию из точки,

характеризующей состояние пара, до пересечения с прямой, соединяющей точки,

характеризующие состояние исходной и отводимой жидкости. Полученный

вертикальный отрезок и есть величина удельной тепловой нагрузки испарителя

3.6. Поточная конденсация бинарной смеси

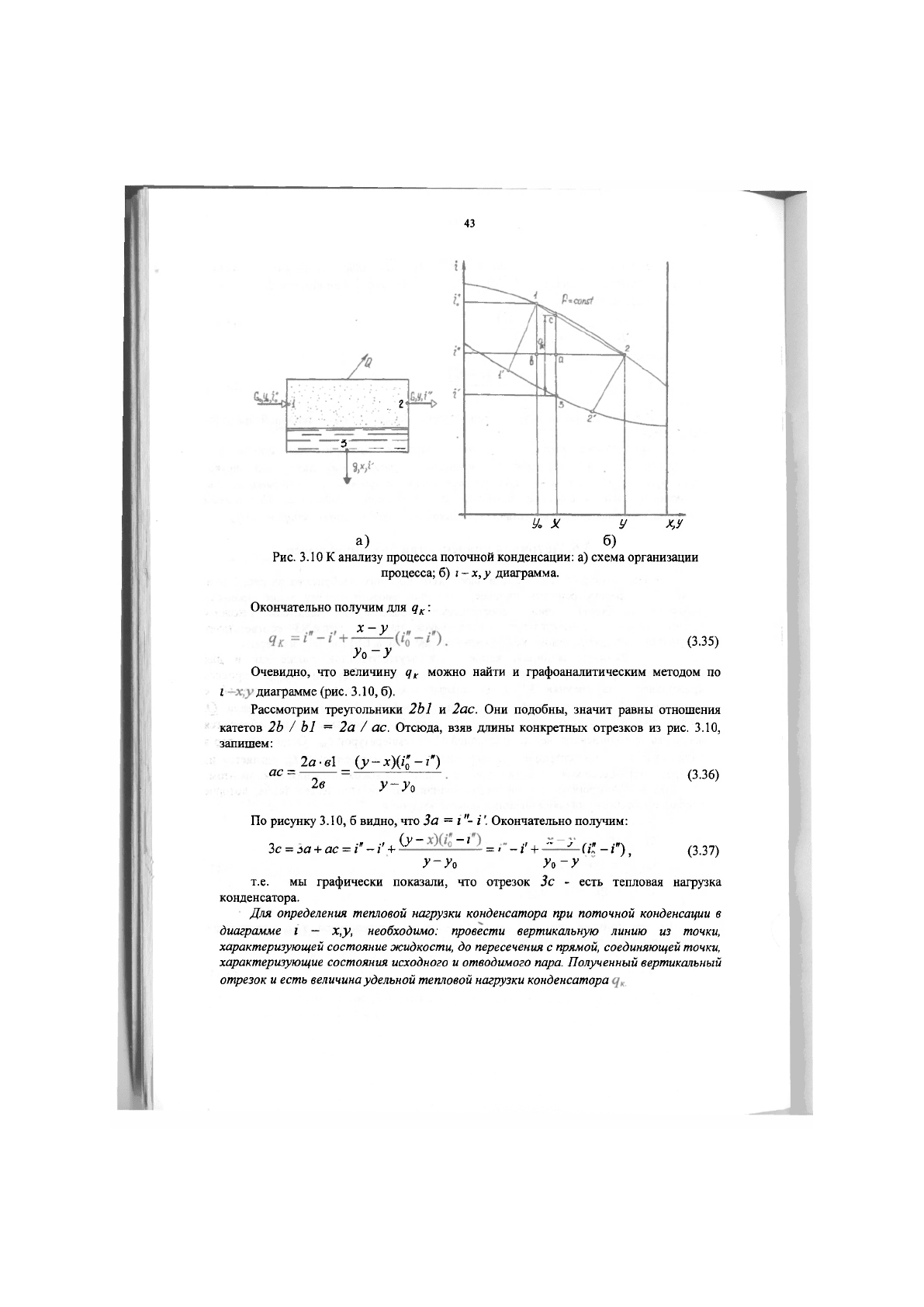

Процесс поточной конденсации пара, схема которого изображена на рис. 3.10,а,

может быть рассмотрен как процесс, обратный рассмотренному выше процессу

поточного испарения. Точка 1 соответствует вхо.цящему на разделение газовому

потоку; точка 2 соответствует отводящемуся пару, а точка 3 соответствует

получаемому продукционному конденсату (см. рис.3.10, а, б) 1Г и 22' - изотермы.

Процесс поточной конденсации осуществляется, также как и для

поточного испарения, при постоянном давлении Р = соп5{. Схематически этот процесс

представлен на рисунке 3.10,а. В аппарат поступает пар в количестве Оо с

концентрацией уо, энтальпией 1о, и температурой (д. За счет отвода тепла

происходит конденсация части исходного пара Со, в результате чего образуется

жидкость д с концентрацией х, энтальпией г' и температурой Оставшийся пар в

количестве О, с концентрацией у, энтальпией г", и температурой удаляется из

аппарата. В процессе конденсации жидкость обедняется высококипящим компонентом.

Как и для процесса поточного испарения, найдем количество тепла, которое

необходимо отвести для образования единицы жидкости.

Составим материальные и энергетический балансы аппарата:

(3.33)

Введем понятие удельной тепловой нагрузки конденсатора, т. е. это энергия,

необходимая для получения единицы жидкости:

— . (3.34)

43

• . 2'

6

у. к у ЛУ

а) б)

Рис. ЗЛО К анализу процесса поточной конденсации: а) схема организации

процесса; 6) 1-х,у диаграмма.

Окончательно получим для д^:

Х-у

(3.35)

Уо-У

Очевидно, что величину можно найти и графоаналитическим методом по

гдиаграмме (рис. 3.10, б).

Рассмотрим треугольники 2Ы и 2ас. Они подобны, значит равны отношения

катетов 2Ъ / Ы = 2а / ас. Отсюда, взяв длины конкретных отрезков из рис. 3.10,

запишем:

2а-в1 {у-х)а1-г')

ас = =

2в у-уа

По рисунку 3.10, б видно, что За = г"- Окончательно получим:

Зс = ас = Г-Г ^ ^^^"''= -/Ч -/'),

(3.36)

(3.37)

У-Уо Уо-У

т.е. мы графически показали, что отрезок Зс - есть тепловая нагрузка

конденсатора.

Для определения тепловой нагрузки конденсатора при поточной конденсации в

диаграмме г — х,у, необходимо: провести вертикальную линию из точки,

характеризующей состояние жидкости, до пересечения с прямой, соединяющей точки,

характеризующие состояния исходного и отводимого пара. Полученный вертикальный

отрезок и есть величина удельной тепловой нагрузки конденсатора

44

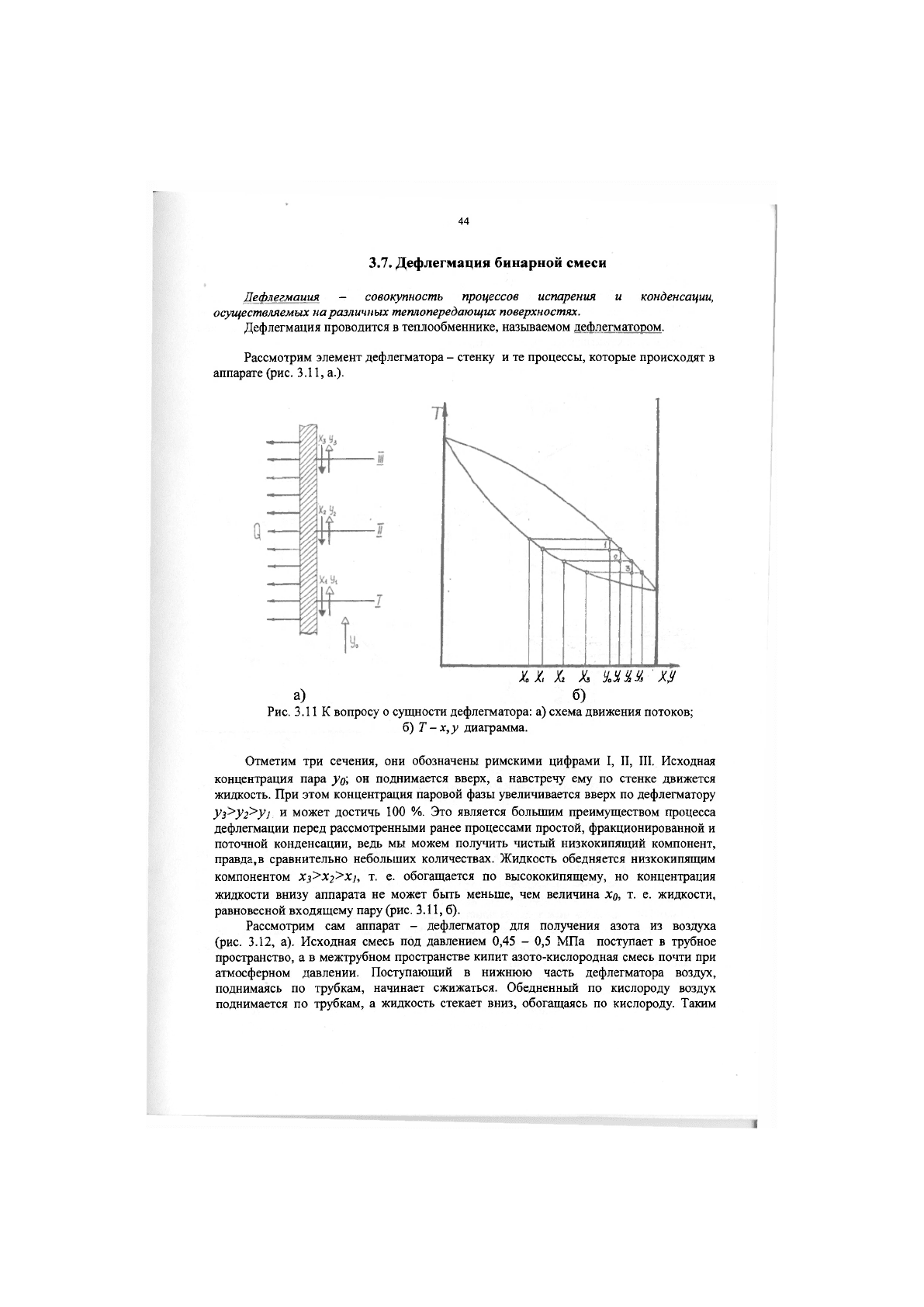

3.7. Дефлегмация бинарной смеси

Дефлегмаиия - совокупность процессов испарения и конденсации,

осуществляемых на различных теплопередающих поверхностях.

Дефлегмация проводится в теплообменнике, называемом дефлегматором.

Рассмотрим элемент дефлегматора - стенку и те процессы, которые происходят в

аппарате (рис. 3.11, а.).

)(,)(.)(. У. и НУ,' х^

а) б)

Рис. 3.11 К вопросу о сущности дефлегматора: а) схема движения потоков;

б) Т-х,у диаграмма.

Отметим три сечения, они обозначены римскими цифрами I, II, III. Исходная

концентрация пара уо', он поднимается вверх, а навстречу ему по стенке движется

жидкость. При этом концентрация паровой фазы увеличивается вверх по дефлегматору

Уз>У2>У1 И может достичь 100 %. Это является большим преимуществом процесса

дефлегмации перед рассмотренными ранее процессами простой, фракционированной и

поточной конденсации, ведь мы можем получить чистый низкокипящий компонент,

правда.в сравнительно небольших количествах. Жидкость обедняется низкокипящим

компонентом Хз>Х2>Х1, т. е. обогащается по высококипящему, но концентрация

жидкости внизу аппарата не может быть меньше, чем величина Хо, т. е. жидкости,

равновесной входящему пару (рис. 3.11,6).

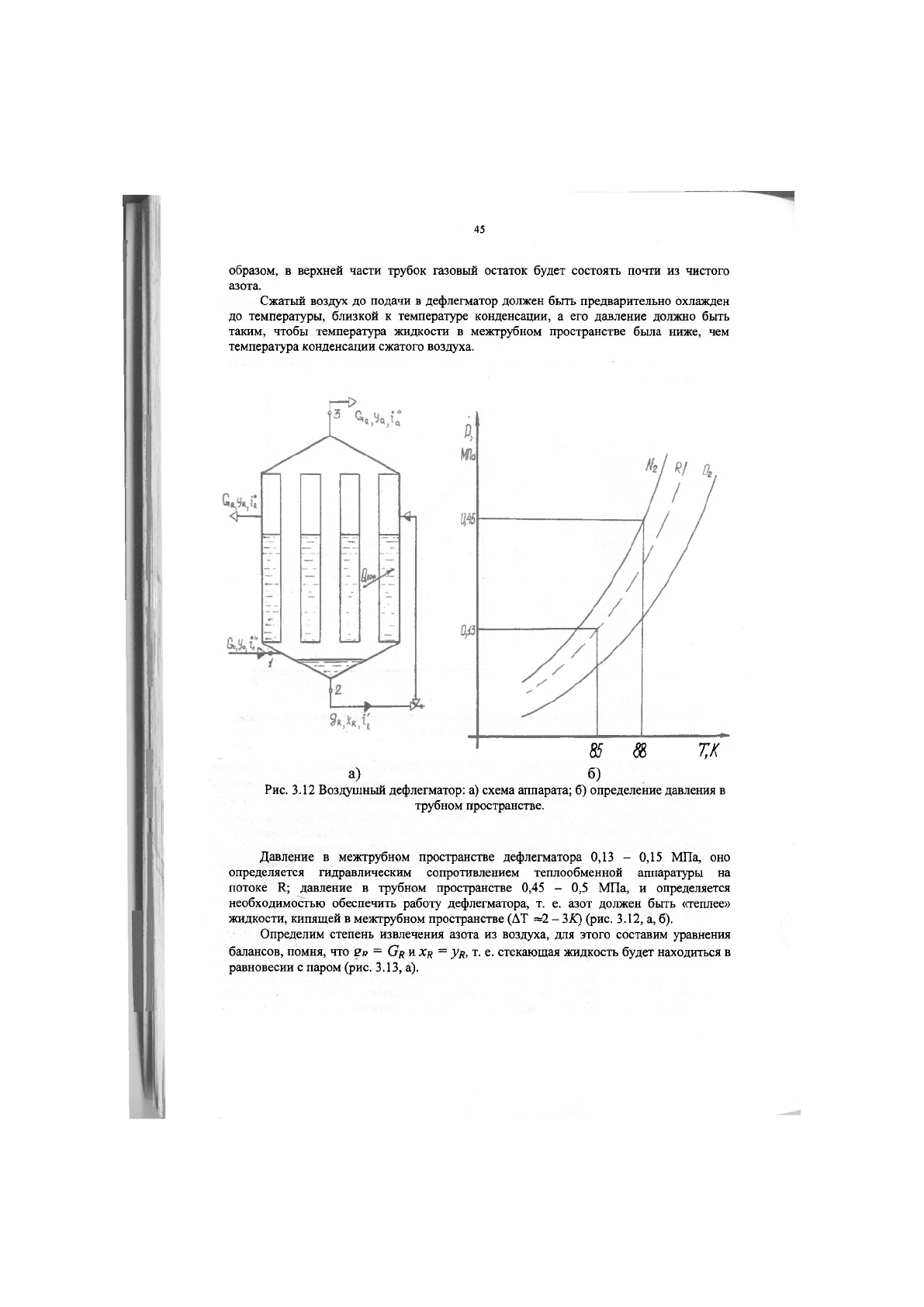

Рассмотрим сам аппарат - дефлегматор для получения азота из воздуха

(рис. 3.12, а). Исходная смесь под давлением 0,45 - 0,5 МПа поступает в трубное

пространство, а в межтрубном пространстве кипит азото-кислородная смесь почти при

атмосферном давлении. Поступающий в нижнюю часть дефлегматора воздух,

поднимаясь по трубкам, начинает сжижаться. Обедненный по кислороду воздух

поднимается по трубкам, а жидкость стекает вниз, обогащаясь по кислороду. Таким

45

образом, в верхней части трубок газовый остаток будет состоять почти из чистого

азота.

Сжатый воздух до подачи в дефлегматор должен быть предварительно охлажден

до температуры, близкой к температуре конденсации, а его давление должно быть

таким, чтобы температура жидкости в межтрубном пространстве была ниже, чем

температура конденсации сжатого воздуха.

85 & Т,К

а) б)

Рис. 3.12 Воздушный дефлегматор: а) схема аппарата; б) определение давления в

трубном пространстве.

Давление в межтрубном пространстве дефлегматора 0,13 - 0,15 МПа, оно

определяется гидравлическим сопротивлением теплообменной аппаратуры на

потоке К; давление в трубном пространстве 0,45 - 0,5 МПа, и определяется

необходимостью обеспечить работу дефлегматора, т. е. азот должен быть «теплее»

жидкости, кипящей в межтрубном пространстве (ДТ =2 - ЪК) (рис. 3.12, а, б).

Определим степень извлечения азота из воздуха, для этого составим уравнения

балансов, помня, что = СцяХц = уц, т. е. стекающая жидкость будет находиться в

равновесии с паром (рис. 3.13, а).

46

да

«7

да

«7

да

«7

ев

7«(й

ев

ли/онасп 7«(й

ь

ев

го

то

а

го

то

а

го

то

а

1

/о го

30

^ ^о

60 70

во

оа

юо

Но^и^ество скондена/роОаЗшееося парл

а-т К!/

а) б)

Рис. 3.13 К анализу процесса дефлегмации воздуха: а) Т- х,у диаграмма б) изменение

концентрации жидкости и пара.

Запишем материальные и энергетический балансы аппарата:

(3.38)

Выразим Са из первого уравнения системы (3.38), подставим во второе и

разделим обе части получившегося уравнения на

Со".

У.-Уо =-рг{Уа-Ук),

'Я _

Уа-Уо

(3.39)

(3.40)

Ч Уа-Ук

где У - доля сконденсированного, т. е. отбросного потока.

Определим, каково значение / в случае получения 100% азота:

100-59

Результат расчетов виден на рис. 3.13, б.

Для анализа процесса дефлегмации необходимо определить (З4 - степень

извлечения азота из воздуха. Это отношение количества чистого компонента в

продукте к его количеству в поступающем на разделение паре. Для воздуха оно имеет

вид:

(3.42)

л 79

Иными словами, в дефлегматоре можно получить только примерно 60% от всего

азота, поступающего в аппарат. Остальной азот отводится с отбросным потоком.

Поэтому такой аппарат является малоэффективным и применяется в промышленности

для разделения смесей, температуры кипения компонентов которых, значительно

47

отличаются, например, азот - неон, азот - гелий, криптон - ксенон и т. д. Кроме того, в

дефлегматоре невозможно получить азот высокой концентрации (выше 95 - 97%),

поэтому такие аппараты для разделения воздуха не используются.

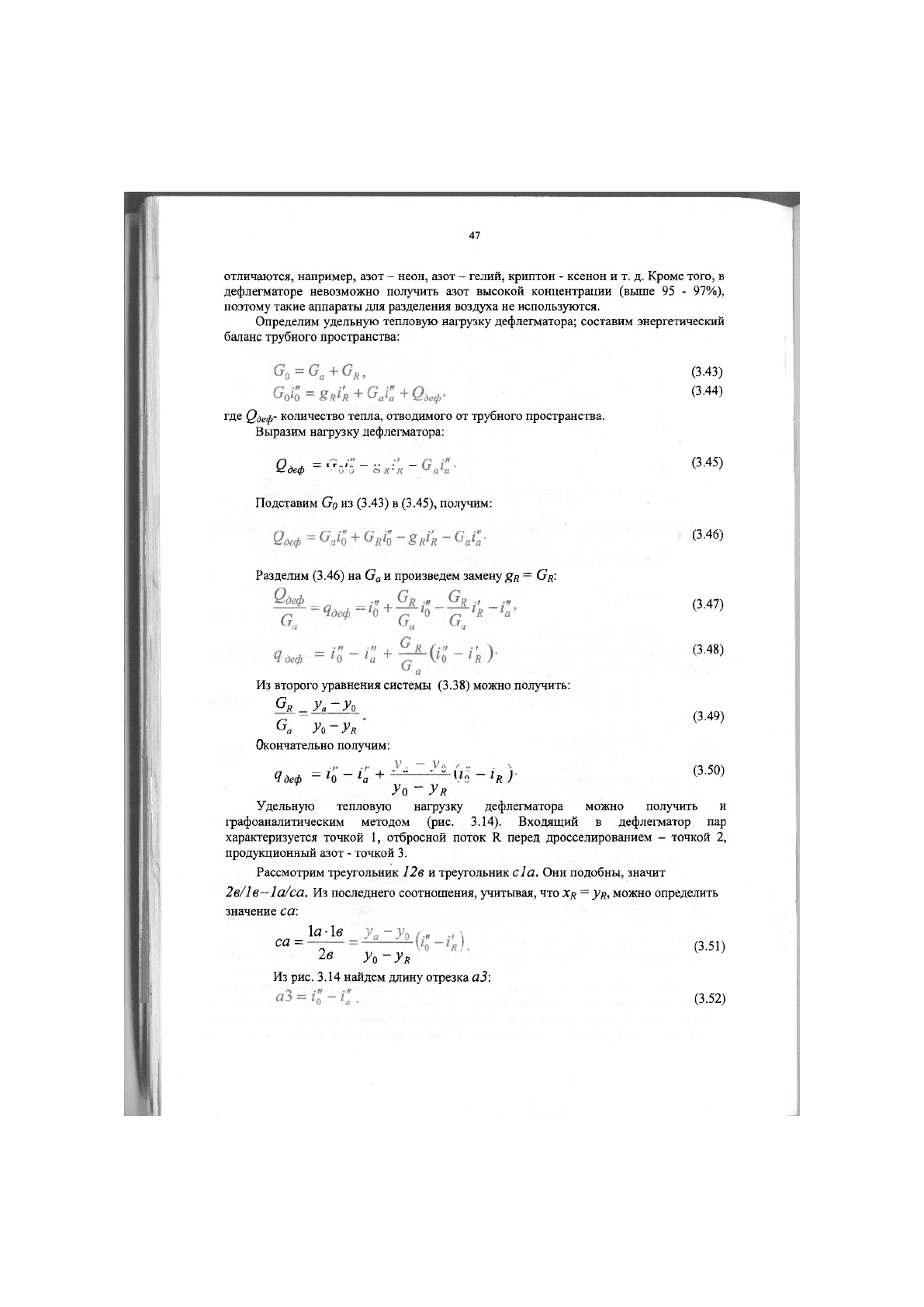

Определим удельную тепловую нагрузку дефлегматора; составим энергетический

баланс трубного пространства:

где ^деф- количество тепла, отводимого от трубного пространства.

Выразим нагрузку дефлегматора;

Одеф = - -

Подставим Со из (3.43) в (3.45), получим:

Разделим (3.46) на Од и произведем замену = Сц-.

Из второго уравнения системы (3.38) можно получить:

Сд _Уа-Уй

(3.43)

(3.44)

(3.45)

(3.46)

(3.47)

(3.48)

(3.49)

Чдеф

(3.50)

Са Уй-Ук

Окончательно получим:

-'о ^а + ^к)

Уо-Ук

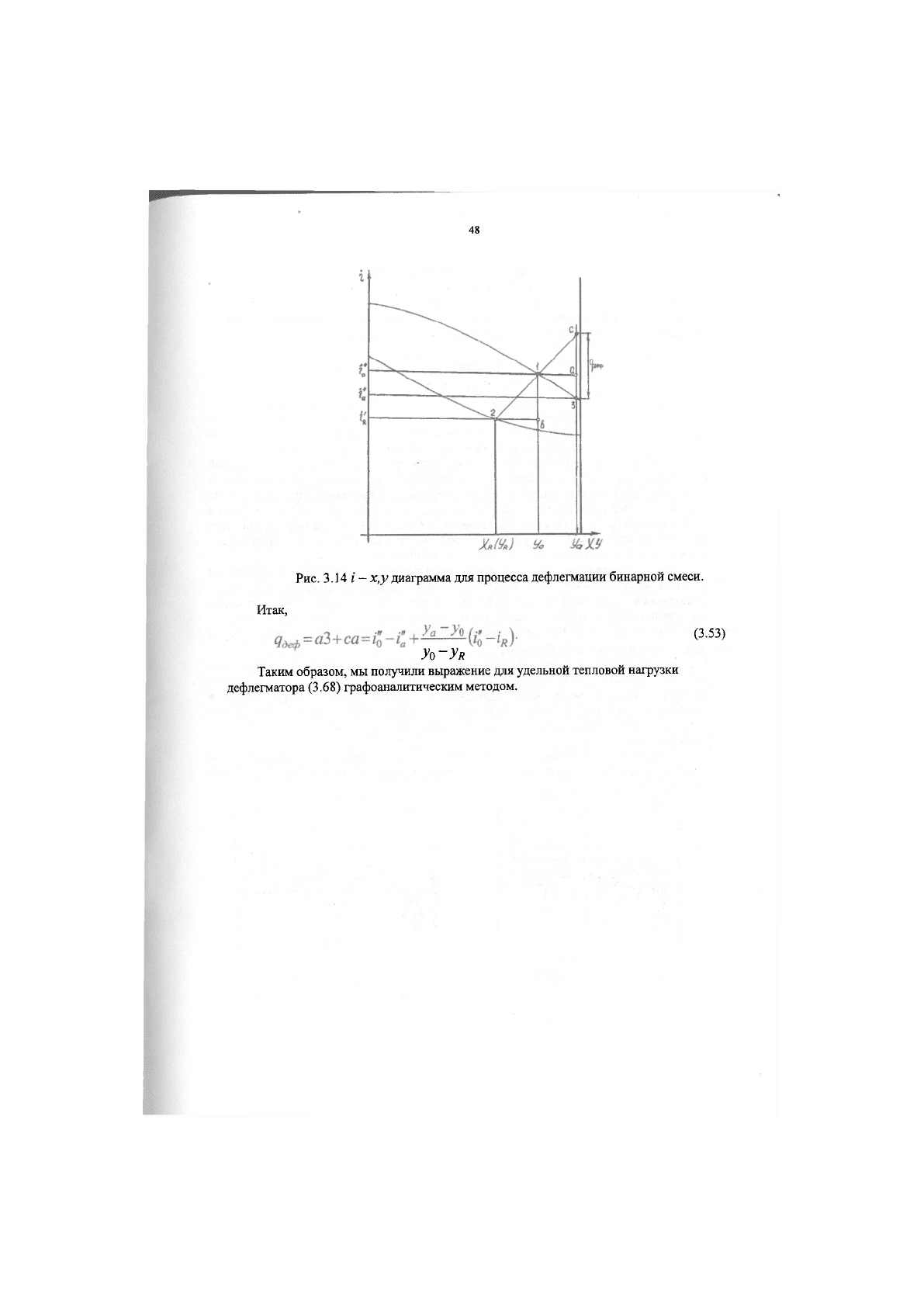

Удельную тепловую нагрузку дефлегматора можно получить и

графоаналитическим методом (рис. 3.14). Входящий в дефлегматор пар

характеризуется точкой 1, отбросной поток Я перед дросселированием - точкой 2,

продукционный азот - точкой 3.

Рассмотрим треугольник 12в и треугольник с1а. Они подобны, значит

2в/1в—1а/са. Из последнего соотношения, учитьшая, что Хц = уц, можно определить

значение са:

\аЛв

(3.51)

са =

2в Уа-Ук

Из рис. 3.14 найдем длину отрезка аЗ\

(3.52)

48

Рис. ЪЛА1-х,у диаграмма для процесса дефлегмации бинарной смеси.

Итак,

Уа

~Уя

Таким образом, мы получили выражение для удельной тепловой нагрузки

дефлегматора (3.68) графоаналитическим методом.

(3.53)

49

4. РЕКТИФИКАЦИЯ

в процессах испарения и конденсации смесей нельзя получить чистые

компоненты с достаточно высоким извлечением. Наиболее полное и эффективное

разделение смеси может быть проведено методом ректификации.

4.1. Общее понятие о процессе

Ректификацией называют процесс тепло- и массообмена между

состоящими из одинаковых компонентов потоками

неравновесных жидкости и пара, обычно с противоточной

схемой движения в аппарате с постоянным давлением.

Ректификация представляет собой совокупность процессов поточной

конденсации и поточного испарения, протекающих на границе контакта пара и

жидкости. При контакте жидкости с паром, содержащим высококипящего компонента

больще, чем пар равновесный с данной жидкостью, содержание этого компонента в

паре уменьщается, а в жидкости увеличивается. При многократном повторении этого

процесса можно получить пар, почти свободный от высококипящего компонента, и

жидкость, почти свободную от низкокипящего компонента.

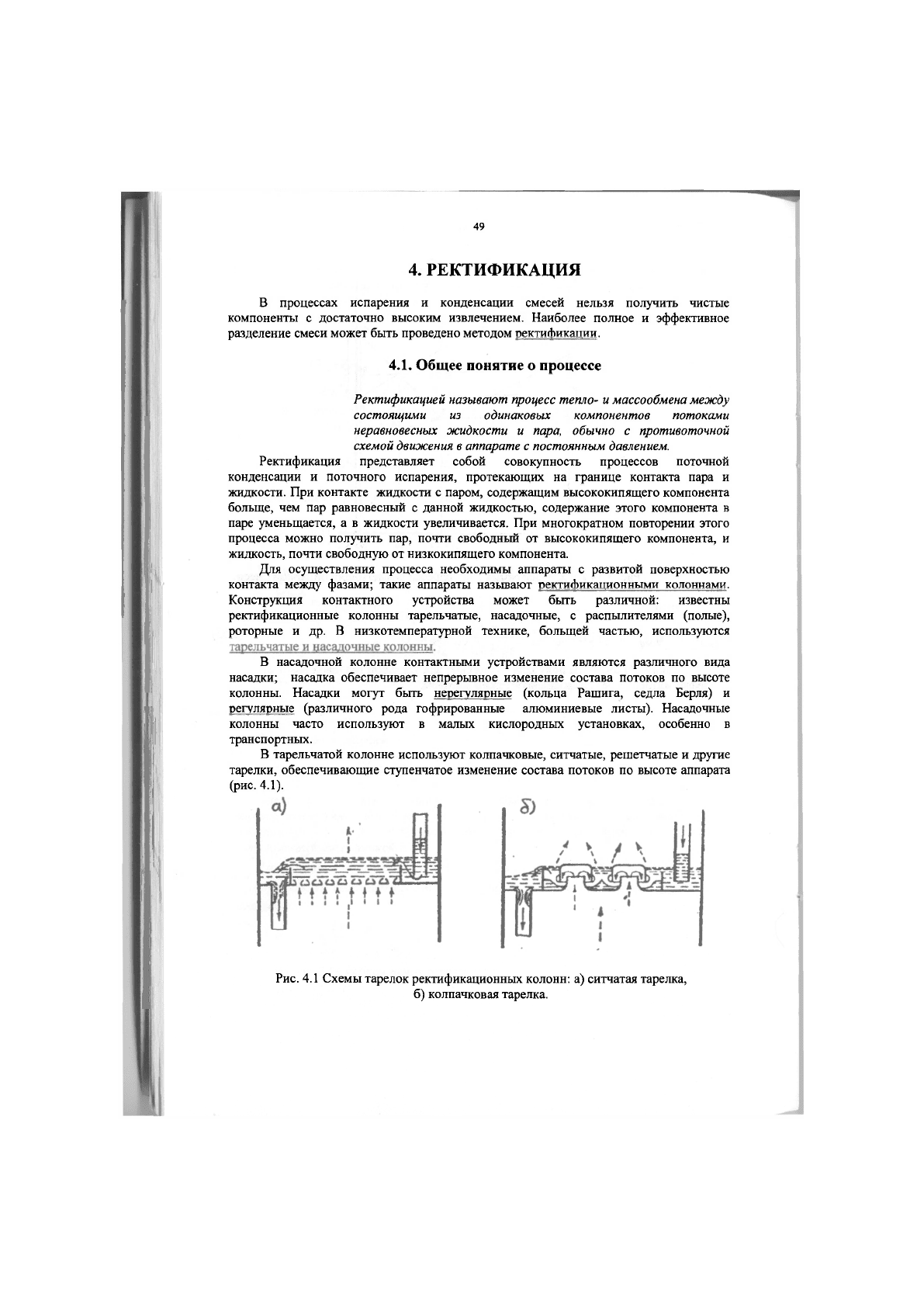

Для осуществления процесса необходимы аппараты с развитой поверхностью

контакта между фазами; такие аппараты назьшают ректификационными колоннами.

Конструкция контактного устройства может быть различной: известны

ректификационные колонны тарельчатые, насадочные, с распылителями (полые),

роторные и др. В низкотемпературной технике, больщей частью, используются

В насадочной колонне контактными устройствами являются различного вида

насадки; насадка обеспечивает непрерывное изменение состава потоков по высоте

колонны. Насадки могут быть нерегулярные (кольца Рашига, седла Берля) и

регулярные (различного рода гофрированные алюминиевые листы). Насадочные

колонны часто используют в малых кислородных установках, особенно в

транспортных.

В тарельчатой колонне используют колпачковые, ситчатые, решетчатые и другие

тарелки, обеспечивающие ступенчатое изменение состава потоков по высоте аппарата

(рис. 4.1).

Рис. 4.1 Схемы тарелок ректификационных колонн: а) ситчатая тарелка,

б) колпачковая тарелка.

50

На рис.

4.1

(а и б) схематически показаны различные типы тарелок

ректификационных колонн. Ситчатая тарелка (рис. 4.1, а) состоит из листа, имеющего

ряд мелких отверстий и снабженного переливными трубами для подвода и отвода

жидкости. Пар проходит через мелкие (й? » 0.9-1мм) отверстия тарелки и попадает в

толщу жидкости, перетекающей по верху тарелки от одной переливной трубы к другой.

Барботируя через слой жидкости, пар вступает с ней в интенсивный тепло- и

массообмен. На некотором расстоянии от поверхности жидкости образуется пенистый

слой, в котором и происходит значительная часть тепломассообмена.

Другим видом тарелок являются колпачковые тарелки (рис. 4.1, б). В этих

тарелках, помимо переливных трубок для подвода и отвода жидкости, имеются

щтуцеры для прохода пара, прикрытые колпачками. Пар проходит через штуцеры

сквозь слой жидкости, перетекающей с тарелки на тарелку по переливным трубам.

Также как и в предьщущем случае, при рассмотрении ситчатой тарелки, основная часть

тепломассообмена происходит в верхнем бурно кипящем слое жидкости.

Оба типа тарелок нашли применение в ректификационных колоннах, но в технике

глубокого охлаждения применяются преимущественно ситчатые тарелки. Но иногда

применяются и колпачковые, так как, несмотря на большую сложность их

изготовления, процесс ректификации на них более устойчив, и они меньше

подвержены забиванию, вследствие сбоев в работе узла комплексной очистки и

осушки, чем ситчатые.

Смесь, подаваемую на разделение в колонну криогенной установки, обычно

предварительно охлаждают до низких температур. Продукты разделения, отводимые

из установки в газовой фазе, подогревают до температур, близких к температуре

окружающей среды. Для охлаждения смеси и подогрева продуктов разделения

используют теплообменные аппараты [3, 9, 11, 20].

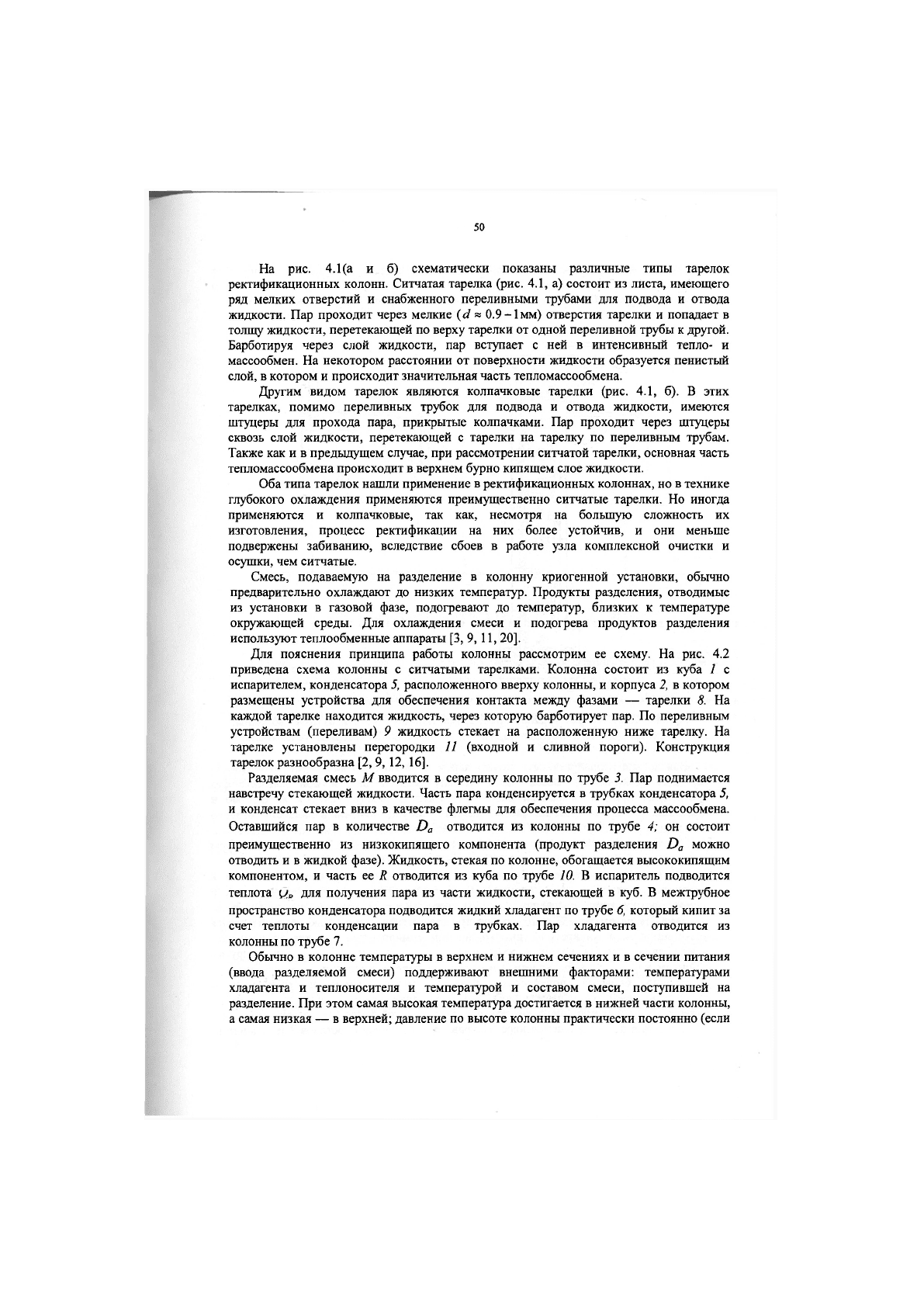

Для пояснения принципа работы колонны рассмотрим ее схему. На рис. 4.2

приведена схема колонны с ситчатыми тарелками. Колонна состоит из куба 1 с

испарителем, конденсатора 5, расположенного вверху колонны, и корпуса 2, в котором

размещены устройства для обеспечения контакта между фазами — тарелки 8. На

каждой тарелке находится жидкость, через которую барботирует пар. По переливным

устройствам (переливам) 9 жидкость стекает на расположенную ниже тарелку. На

тарелке установлены перегородки 11 (входной и сливной пороги). Конструкция

тарелок разнообразна [2, 9,12,16].

Разделяемая смесь М вводится в середину колонны по трубе 3. Пар поднимается

навстречу стекающей жидкости. Часть пара конденсируется в трубках конденсатора 5,

и конденсат стекает вниз в качестве флегмы для обеспечения процесса массообмена.

Оставшийся пар в количестве Оа отводится из колонны по трубе 4; он состоит

преимущественно из низкокипящего компонента (продукт разделения Оа можно

отводить и в жидкой фазе). Жидкость, стекая по колонне, обогащается высококипящим

компонентом, и часть ее К отводится из куба по трубе 10. В испаритель подводится

теплота для получения пара из части жидкости, стекающей в куб. В межтрубное

пространство конденсатора подводится жидкий хладагент по трубе б, который кипит за

счет теплоты конденсации пара в трубках. Пар хладагента отводится из

колонны по трубе 7.

Обычно в колонне температуры в верхнем и нижнем сечениях и в сечении питания

(ввода разделяемой смеси) поддерживают внешними факторами: температурами

хладагента и теплоносителя и температурой и составом смеси, поступившей на

разделение. При этом самая высокая температура достигается в нижней части колонны,

а самая низкая — в верхней; давление по высоте колонны практически постоянно (если