Варнаков В.В. и др. Технический сервис машин сельскохозяйственного назначения

Подождите немного. Документ загружается.

Продолжение

Диагностируемый

объект

Измеряемый

диагностический

параметр

Средство диагностирования

КрИВОШИПНО-

шатунный

механизм

Механизм газо-

распределения

Система пита-

ния

Зазор в шатунных подшипни-

ках

Зазор между поршнем и гиль-

зой цилиндра

Зазор в коренных подшипни-

ках коленчатого вала

Тепловой зазор между што-

ком клапана и бойком коро-

мысла

Фазы газораспределения (угол

начала открытия впускного

клапана до ВМТ)

Угол опережения начала по-

дачи (впрыска) топлива отно-

сительно ВМТ первого ци-

линдра

Давление начала впрыскива-

ния топлива форсункой; ка-

чество

распыливания

топли-

ва; гидравлическая плотность

распылителя и подвижность

иглы

Равномерность цикловой по-

дачи топлива отдельными

секциями

Минимальная и

максималь-

ная частоты вращения кулач-

кового вала топливного насо-

са (разрегулировка центро-

бежного регулятора

топлии-

ного насоса)

Давление топлива перед

фильтром тонкой очистки

(подача топливоподкачиваю-

щего насоса)

Перепад давления до и после

фильтра тонкой очистки топ-

лива (гидравлическое сопро-

тивление фильтрующих эле-

ментов — их загрязненность)

Давление топлива после

фильтра тонкой очистки (со-

стояние обратного клапана

топливного насоса)

Давление, развиваемое плун-

жерной парой (гидроплот-

ность соединений плунжер-

дозатор, плунжер-гильза топ-

ливного насоса)

Гидроплотность

нагнеталь-

ного клапана топливного на-

соса (время падения давления

топлива)

Устройства для определения за-

зоров

КИ-13933

и КИ-13933М

Тоже

Приспособление для измерения

зазоров

КИ-9918

Угломер

КИ-13296

Анализатор

К-290

Приспособление КИ-16310А; ме-

ханический тестер

МТТА-1

(КИ-

5918); приборы

КИ-15706

и КИ-

562

Дизель-тестер К-296

Тоже

Приспособление

КИ-13943»

Тоже

Приспособление

КИ-16301А;

ме-

ханический тестер

МТТА-1

(КИ-

5918)

Приспособление

КИ-16301

А; ме-

ханический тестер

МТТА-1

(КИ-

5918); секундомер

СОС

пр.

26-2

162

Продолжение

Диагностируемый

объект

Измеряемый диагностический

параметр

Средство диагностирования

Максимальное давление, раз- Прибор 527Б

виваемое бензонасосом, и

герметичность впускных кла-

панов

Дымность

отработавших га-

зов

Концентрация окиси углеро-

да

и углеводородов в отрабо-

тавших газах

Качество дизельного топлива

и бензина

Дымомеры

СМОГ-1

и

КИД-

2МП

Газоанализаторы

ГИАМ-27-01

и

«Автотест»

Индикатор загрязнения

жидко-

сти

И1Ж

Система очист-

ки и подачи

воздуха

Смазочная сис-

тема

Система охлаж-

дения

Разрежение во всасывающем

коллекторе за воздухоочисти-

телем (пневматическое со-

противление фильтрующих

элементов)

Герметичность впускного

воздушного тракта и воздухо-

очистителя

Давление масла в главной

масляной магистрали

Время выбега ротора центро-

бежного

маслоочистителя

(очищающая способность

центрифуги)

Рабочая температура охлаж-

дающей жидкости

Значение температурного пе-

репада на входе в радиатор и

выходе из него (между верх-

ним и нижним бачками ради-

атора)

Герметичность системы

Электрообору- Уровень электролита в

акку-

дование муляторной батарее

Плотность электролита в ак-

кумуляторной батарее

Напряжение на аккумулятор-

ной батарее без нагрузки при

работе стартера

Напряжение, поддерживае-

мое реле-регулятором

Напряжение на клеммах гене-

ратора с контактно-транзис-

торным реле-регулятором и с

интегральным регулятором

напряжения при заданном

значении тока нагрузки

Сигнализатор

засоренности воз-

духоочистителя

ОР-9928

Прибор

КИ-4К7Г

Устройство

КИ-13936

Стетоскоп

ТУ I7.M0.082.017 или

ТУ

17.М0.082.07;

секундомер

СОС пр.

26-2

Штатный термометр

Термометр

Определяют методом опрессовки

системы сжатым воздухом по па-

дению давления воздуха на мано-

метре или визуальным осмотром

Резиновая груша с эбонитовым

наконечником; уровнемерная

стеклинная

трубка диаметром

5...К

мм

Аккумуляторный денсиметр;

плотномер КИ-13951

Нагрузочная вилка ЛЭ-2; акку-

муляторные

пробники

Э-107

и

Э-108

Прибор

КИ-11400

Тоже

163

Продолжение

Диагностируемый

объект

Измеряемый диагностический

параметр

Средство диагностирования

Ток, потребляемый стартером

в режиме полного торможе-

ния, и напряжение на его

клеммах

Усилие натяжения ремня при-

вода генератора

Угол

замкнутого

состояния

контактов прерывателя-рас-

пределителя

Угол опережения зажигания,

создаваемый центробежным и

вакуумным автоматами

Напряжение на обеих клеммах

первичной обмотки катушки

зажигания

Напряжение и длительность

искрового разряда на свечах.

Асинхронизм

искрообразова-

ния

Электрическое сопротивление

высоковольтных проводов по-

стоянному току

Емкость конденсатора

Сила света и направление све-

тового потока фар

Трансмиссия Свободный ход педали сцепле-

ния

Суммарный зазор в механиз-

мах трансмиссии

Биение карданных валов

Тормозная

сие-

Свободный ход педали тормоза

тема

Усилие нажатия на педаль тор-

моза

Давление воздуха в тормозной

системе

Одновременность и время сра-

батывания тормозов

Тормозная сила, реализуемая

каждым колесом

Тормозной путь

Рулевое управ- Свободный ход рулевого коле-

ление са

Боковая сила в контакте управ-

ляемых колес

Максимальное усилие на руле-

вом колесе

Суммарный зазор в шкворне-

вых соединениях и подшипни-

ках ступиц колес

Суммарный зазор в рулевом

механизме и шарнирах попе-

речных тяг

164

ПриборКИ-11400

Устройства КИ-8920 и КИ-13918

Автотестер КИ-297

Стробоскоп Э-243

Автотестер

К-297

Тоже

Приборы

К-310

и «ПРАФ»

Приспособление КИ-8929

Угломер

КИ-13909

Приспособление КИ-8902А

Приспособление КИ-8929; при-

бор «ЭФТОР»

Стенд КИ-8964; прибор

«ЭФТОР»

Стенд КИ-8964; прибор К-235М

Стенд КИ-8964; прибор

«ЭФТОР»

Тоже

Прибор «ЭФТОР»

Прибор

К-187

Стенд КИ-8959

Прибор

К-187

Стенд КИ-8959

Тоже

Продолжение

Диагностируемый

объект

Измеряемый диагностический

параметр

Средство диагностирования

Колеса и шины Углы установки управляемых

колес

Схождение колес

Давление воздуха в шинах

Глубина рисунка протектора

шин

Дисбаланс колес автомоби-

лей

Гидросистема Объемная подача гидравли-

ческих насосов без нагрузки и

под нагрузкой

Давление срабатывания пре-

дохранительных клапанов и

механизма автоматического

возврата золотников распре-

делителя в гидросистемах на-

вески и рулевого управления

Давление в сливной магист-

рали навесной гидросистемы

(определение загрязненности

фильтра гидронавесной сис-

темы)

Подтекание масла в распре-

делителе и гидроцилиндрах

Стенд КИ-8959

Линейки КИ-650 и К-624

Мшюметр

шинный моделей

458М1,458М2иМД-214

Штангенциркуль

ШЦ-Ы25-0.1

ГОСТ

166-80

Стенд К-623А

Гидротестеры

ГТ-01,

ГТ-02

и СД-

06; комплект КИ-5473

Тоже

Устройство

КИ-13936

Гидрответеры

ГТ-01

.ГТ-02иСД-

06; комплект КИ-5473

Ременные пере-

дачи

Звездочки

Шкивы

Усилие натяжения ветвей

Устройства

КИ-8920 и КИ-13918

Ослабление посадки звездоч-

ки

на

вал

Перекос в посадке, ослабле-

ние посадки

Подшипники Износ подшипников

Валы и оси

Пружины

Каркасы, рамы

Карданные

валы

Вариаторы

Редукторы ко-

робки передач

Мотовило

Изгибы, скручивание, бие-

ние

Потеря упругости, жесткость

пружины

Технологические и устано-

вочные зазоры

Зазоры, биения в шарнирах

Биения, зазоры между

отвер-

стиями

Износ подшипников, дефор-

мация валов; зазоры в шлице-

вых

соединениях и в зубчатых

передачах

Износы,

зазоры,

биения

Приспособление

КИ-11382.03;

индикатор

ИЧ-10Б

кл.

I ГОСТ

577-68

Тоже

Динамометр

ДПУ-0,1

ГОСТ

13837-79

Приспособление

КИ-11382.05

Приспособление

КИ-1871.01;

ин-

дикатор

ИЧ-10Б

кл. I ГОСТ 577-

68

Приспособление

КИ-11382.03

Приспособление

КИ-1871.01;

ин-

дикатор

ИЧ-10Б

кл. I ГОСТ 577-

68

Приспособление

КИ-1871.01;

ин-

дикатор ИЧ-10Б кл. I ГОСТ 577-

165

Продолжение

Диагностируемый

объект

Измеряемый

диагностический

параметр

Средство диагностирования

Шнек

Деформация, износы, зазоры

Вмятины,

биения

Проставка;

би- Износы, зазоры, биения

терпроставки

Наклонная ка- Вмятины

мера

Натяжения планок транспор-

тера

68; штангенциркуль

ШЦ-1-125-

0,1

ГОСТ

166-80;

линейка

КИ-

11382.05

Приспособление

КИ-1871.01

Индикатор

ИЧ-10Б

кл.

I ГОСТ

577-68; щуп (набор

№4)

ГОСТ

882-75; линейка

КИ-1382.06.000;

устройство

КИ-11382.04

Приспособление

КИ-12871.01,

индикатор ИЧ-10Б кл. I ГОСТ

577-68

Штангенциркуль

ШЦ-1-125-0,1

ГОСТ 166-80

Линейка

ШП-1-630

ГОСТ

8026-75;

линейка 150 ГОСТ

427-75

Транспортеры Плоскостность гребенок (пла- Линейка

ШП-1-630

ГОСТ

и элеваторы нок) транспортеров и натяже-

8026—75;

динамометр

ДПУ-0,1

транспортиру- ние элеваторных цепей и лент ГОСТ

13838—79;

линейка 300

ющие

транспортеров ГОСТ

427—75

Режущий аппа-

рат

Износ лезвий и деталей ножа Устройство

КИ-11405

Зазоры между деталями ножа Щуп (набор № 4) ГОСТ

882—75

и пальцевого бруса

Прогиб пальцевого бруса

Ход ножа

Привод режу-

щего аппарата

Механизм вы-

вешивания ра-

бочих органов

Молотильный

барабан; венти-

лятор

Узлы очистки

Приспособление 70-8459-1322/

00 из комплекта

КИ-6814

Штангенциркуль

ШЦ-1-125-0,1

ГОСТ 166-80

Зазоры между деталями при- Щуп (набор № 4) ГОСТ

882—75

вода ножа

Износ соединений подшип- Устройство

КИ-11382.03;

инди-

никовых

узлов механизма ка- катор ИЧ-10Б кл. I ГОСТ 577—

чающейся шайбы 68

Регулировка уравновешиваю- Динамометр ДПУ-0,1 ГОСТ

щих

пружин и потеря их упру-

13837—79;

линейка 300 ГОСТ

гости

427—75

Износ подшипников и биение Приспособления КИ-1871.01 и

валов

КИ-11382.03;

индикатор

ИЧ-

10Б кл. I ГОСТ 577-68

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-80

Износ рифов бичей

Установочные зазоры и поло- Линейка

КИ-11382.05

из пере-

жения

органов деталей очист-

ноского

комплекта

КИ-11382;

ки штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-80; щуп (набор

№4)

ГОСТ 882-75

»

166

Продолжение

Диагностируемый

объект

Измеряемый диагностический

параметр

Средство диагностирования

Соломотряс Деформация, изгибы валов Приспособление

КИ-1871.04

Установочные зазоры рабочих Линейка

КИ-11382.05

из пере-

органов

носного

комплекта

КИ-11382

Копнитель Зазор в деревянных подшип- Приспособление

КИ-11382.03

из

никах комплекта

КИ-11382

Радиальный зазор

коленчато-

Щуп (набор № 4) ГОСТ

882—75;

го вала

линейки

150

ГОСТ

427—75

Различают заявочное и ресурсное

диагностирования.

При заявочном диагностировании определяют место и при не-

обходимости причину и вид дефекта или состояние машины в це-

лом. Ресурсное диагностирование проводят в период эксплуатации

машин и по результатам определяют остаточный ресурс составных

частей. Если он достаточен, то

продлеваю!

наработку,

которая дол-

жна быть кратной чередованию видов

технического

обслуживания.

В случае невозможности дальнейшей

эксплуатации

машины уста-

навливают вид ремонта.

Ресурсное диагностирование включает

и

себя проверку состоя-

ния:

кривошипно-шатунной

группы двигатели

(подавлению

масла

в главной магистрали смазочной системы);

цилиндроиоршневой

группы (по значению угара масла и

количестну

газов,

прорываю-

щихся в картер); трансмиссии (по

суммар!

юму

шзору

в механизмах,

зазору в конечных и главной

передачах).

На основании существующих ГОСТов

сдают

в ремонт: тракто-

ры, сборочные единицы, выработавшие установленный ресурс и

достигшие предельного состояния; тракторы с аварийными по-

вреждениями и достигшие предельного состояния при наличии со-

ответствующего акта.

Детали для установки навесного оборудования

(кулачки,

про-

ушины и т. п.), кроме специального навесного и прицепного обору-

дования, направляют в ремонт вместе с тракторами.

Все сборочные единицы, детали и приборы крепят на тракторе в

соответствии с его конструкцией. На тракторах и их сборочных еди-

ницах допускается отсутствие отдельных крепежных деталей (бол-

тов,

гаек,

шпилек) не более 10 % и стекол — не более 25 %

от

предус-

мотренной конструкцией комплектности, а также мелких деталей

(ручек дверей, застежек капотов и т.

п.).

Колесные тракторы сдают в ремонт с накаченными

и

годными

для эксплуатации шинами.

К каждому трактору прилагают следующие документы: форму-

ляр с указанием данных о наработке трактора с начала эксплуата-

ции или предыдущего капитального ремонта; справку, подтверж-

дающую

необходимость

капитального ремонта (форма 3). Если

167

сборочные единицы сдают в ремонт

отдельно,

то заказчик состав-

ляет справку, подтверждающую необходимость капитального ре-

монта.

Сдаваемые в ремонт двигатели комплектуют сборочными еди-

ницами и деталями, предусмотренными конструкцией. При этом

Не должно быть деталей, отремонтированных способами, исклю-

чающими их последующее использование или ремонт. Наружные

поверхности очищают от грязи. Смазочные жидкости и воду сли-

вают.

Все отверстия, через которые могут проникнуть влага и пыль во

внутренние полости двигателей и их сборочных единиц, закрывают

крышками и пробками-заглушками. На наружные неокрашенные

металлические поверхности наносят антикоррозионную смазку.

Тара и транспортные средства, применяемые для перевозки ди-

зелей и сборочных единиц, должны быть исправными.

Все технологические операции, связанные с ремонтом машин и

их агрегатами, а также восстановлением деталей, необходимо про-

водить на рабочих местах. Последние оснащают надлежащим обо-

рудованием, приспособлениями и инструментом, предусмотрен-

ными в альбомах технологических карт на разборку, сборку и вос-

становление деталей машин соответствующих марок.

При сдаче машины на ремонтное предприятие представитель

хозяйства оформляет два экземпляра приемосдаточного акта, кото-

рый подписывают приемщик и представитель заказчика.

В акте указывают: число отработанных машиной моточасов с на-

чала эксплуатации и после последнего ремонта; техническое состо-

яние агрегатов; комплектность машины.

В центральных ремонтных мастерских предварительно проводят

технический осмотр. По его результатам составляют ведомость уче-

та дефектов. При этом можно определить общий объем ремонтных

работ по всему парку машин хозяйства, заблаговременно подгото-

вить нужные запчасти и

материалы,

учесть стоимость ремонта каж-

дой машины. На основании объема ремонтных работ составляют

план-график ремонта машин.

Ожидающие ремонта машины хранят в соответствии с требова-

ниями, установленными для кратковременного хранения машин.

Если срок ожидания ремонта составляет более 2 мес, то машины

ставят на длительное

хранение.

Подготовка машин к хранению включает в себя следующие ра-

боты:

удаление грязи, пыли, подтекания масла;

защиту чехлами, парафиновой бумагой и т. п. генераторов, пус-

ковых двигателей, реле и других сборочных единиц и элементов, на

которые недопустимо попадание воды;

консервацию поверхностей штоков

гидроцилиндров;

установку колесных тракторов на подставки для разгрузки рес-

сор и шин колес;

168

снятие батареи аккумуляторов и хранение на складе;

плотное закрытие всех отверстий, кроме сливных;

установку в нейтральное положение рычагов и педалей механиз-

мов

управления.

Машина или агрегат поступают в ремонт непосредственно от за-

казчика или с места хранения ремонтного фонда (машин, посту-

пивших в

ремонт).

Консервацию тракторов при постановке на хранение выполня-

ют в соответствии с требованиями ГОСТ

9.014—78

и ГОСТ 7.751—

85 с учетом технических условий на трактор конкретной марки.

В технологическую документацию

но

ремонту машинно-трак-

торного парка входят:

технические требования на текущий ремонт тракторов и автомо-

билей, а также других специальных

машин;

технологические карты на замену агрегатов при текущем ремон-

те тракторов;

чертежи нестандартного оборудования

ДЛЯ

хранения сельскохо-

зяйственной

техники;

.•...-

технические требования на ремонт

плугов,

сеялок,

культивато-

ров и других сельскохозяйственных

машин;

рекомендации по организации и технологии ремонта зерноубо-

рочных комбайнов.

6.3. ОЧИСТКА

ОБЪЕКТОВ

РЕМОНТА

6.3.1. ВИДЫ И ХАРАКТЕРИСТИКА ЗАГРЯЗНЕНИЙ

Установлено, что при плохой очистке поверхностей деталей ре-

сурс их снижается на

20...50

%.

Способ очистки зависит от вида загрязнений. Их условно под-

разделяют так: углеродистые отложения (нагары, лаковые пленки и

асфальтосмолистые

вещества); отложения нежирового происхож-

дения на наружной поверхности

(пыль,

вода, накипь) машин и аг-

регатов; остатки смазочных материалов.

При сгорании топлива и масел образуется нагар, который оседа-

ет на стенках камер сгорания, клапанах, искровых свечах зажига-

ния, форсунках и выпускных коллекторах.

Под действием высокой температуры на шатунах, внутренних

поверхностях поршней, коленчатых валах и т. д. возникают лаковые

пленки.

Асфальтосмолистые вещества представляют собой

асфальтоны,

карбоны и

карбоиды.

Накипь откладывается в системе охлаждения двигателей в виде

солей кальция и магния. Теплопроводность накипи в

60...100

раз

ниже теплопроводности металла. В состав накипи входят карбона-

ты кальция и магния, гипс, силикаты.

169

Технологические загрязнения (металлическая стружка, остатки

притирочных паст, шлифовальных кругов и др.) образуются при ре-

монте, сборке, обкатке и служат причиной повышенного износа

трущихся поверхностей деталей.

К способам предупреждения загрязнения относят:

введение присадок для уменьшения коррозионной активности

нефтепродуктов;

нанесение соответствующих покрытий для уменьшения

сцепля-

емостц

осадков;

повышение уровня технической эксплуатации, заправку чистой

водой, топливом, качественными смазочными материалами.

6.3.2. СПОСОБЫ ОЧИСТКИ

Различают физико-химический, электрохимический, ультра-

звуковой, термический и механический способы очистки.

Фвдико-химический

способ

(струйный

и в ваннах). Загрязнения с

поверхностей деталей удаляют

водными

растворами различных

препаратов или специальными растворителями при определенных

условиях (режимах): высокая температура моющего

химического

раствора

(75...95

°С);

наличие вибрирующего потока или струи при

значительном давлении; применение эффективных моющих

средств. Этот способ получил

наибольшее

применение на ремонт-

ных предприятиях.

Электрохимический способ. Используют

токопроводящий

элек-

тролит,

и очистку проводят при постоянном или переменном

токе. Чаще применяют ток плотностью 3... 10

А/дм

2

.

С ее увеличе-

нием процесс обезжиривания поверхности активизируется. Элек-

трохимическую очистку широко используют при подготовке дета-

лей к нанесению гальванических,

полимерных

и лакокрасочных

покрытий.

Ультразвуковой способ. Он основан на передаче энергии от из-

лучателя через жидкую среду к очищаемой поверхности. При час-

тоте колебаний

20...25

кГц возникают большие ускорения, что

приводит к появлению в жидкой среде мелких пузырьков, при

разрыве которых в микрообъемах возникают гидравлические уда-

ры

большой

силы. Они разрушают углеродистые отложения в те-

чение

2...3мин,

масляные пленки —

30...40

с.

Ультразвуковой

способ применяют для очистки

мелких

деталей сложной конфигу-

рации

(деталей карбюраторов, топливных насосов и

электрообо-

РУДОВсЩИЯ).

Термический способ. Его используют для очистки деталей от наи-

более стойких углеродистых отложений (нагара,

асфальтенов

и др.).

Деталь

помещают в термическую печь, нагревают до температуры

600.

..700

"С,

выдерживают в течение

2...3

ч и затем медленно охлаж-

дают вместе с печью. С деталей, не подверженных короблению, на-

гар удаляют выжиганием газовым пламенем.

170

. Механический способ. Очищают вручную скребками, щетками и

т. п., а также используют специальное оборудование для подачи ко-

сточковой крошки, абразивов и других материалов вместе с возду-

хом, водой или моющим раствором на загрязненные поверхности.

6.3.3. СРЕДСТВА ДЛЯ ОЧИСТКИ

Различают три разновидности реагентов:

; органические растворители (ОР) и растворяющие эмульсирую-

щие средства (РЭС);

кислотные растворители (КР);

синтетические моющие средства (CMC) технического назначе-

ц^ия.

Растворяющие эмульсирующие средства представляют собой

ющие композиции, состоящие из растворителя и эмульгатора,

Например

поверхностно-активного вещества (ПАВ) и воды, и слу-

"Зкат

для быстрого удаления прочных смолистых отложений при

-Комнатной

температуре

(20...25

°С). К ним относят:

АМ-15

(основ-

,-йой

растворитель — ксилол); эмульсин (основной растворитель —

Цсеросин).

^

Для очистки от пыли, грязи и других загрязнений используют

фоду

и растворы каустической соды, подавая их в виде струи, подо-

сретой

до температуры

70...80

°С.

Топливосмазочные

материалы

удаляют

с

поверхности

1...2%-м

водным раствором каустической

Соды.

При

повышении

концентрации раствора более 6 % возможно

Появление

коррозии деталей (особенно из алюминия). Такой ра-

створ оказывает вредное воздействие на кожу человека.

Синтетические

моющие средства представляют собой смеси ще-

лочных солей и ПАВ и предназначены для очистки от смазочных

материалов и углеродистых отложений. CMC выпускают в виде бе-

лого и светло-желтого порошков или гранул. Они нетоксичны, не-

горючи,

взрывобезопасны,

хорошо растворяются в воде. Их приме-

няют и для очистки деталей из цветных металлов и сплавов. Недо-

статок CMC — повышенное пенообразование при концентрации

выше 35 г/л и при уменьшении их температуры ниже 70

"С,

Препараты

МС-6,

МС-16

и

МС-18

применяют преимуществен-

но для удаления

масляно-грязевых,

смолистых и

асфальтосмолис-

тых

отложений в машинах со струйной и циркуляционной очист-

кой деталей и агрегатов. Концентрация растворов

15...25

г/л при

температуре раствора

75...85

°С. Концентрация растворов при по-

гружной очистке

20...25

г/л и температуре

80...100

°С.

Синтетические

препараты типа

«Лабомид»

предназначены для

такой же очистки, как и препараты типа

МС,

в струйных и погруж-

ных машинах. Препараты

«Лабомид-101»

и

«Лабомид-102»

приме-

няют и для удаления масляно-грязевых и

асфальтосмолистых

отло-

жений при

струйной

очистке. Концентрация растворов

10...15

г/л

171

при температуре

70...85

°С.

Препарат

«Лабомид-203»

аналогичен

препарату

МС-8,

концентрация растворов

20...30

г/л при темпера-

туре 80... 100

"С.

Используют также препарат

«Лабомид-315».

Технические препараты

«Темп-100»,

«Темп-ЮОА»

представляют

собой смеси щелочных солей, ПАВ и пассиваторов. Их применяют

для струйной очистки деталей, сборочных единиц от

масляно-гря-

зевых

отложений и защиты отмытой поверхности от коррозии (пас-

сивация); концентрация растворов

10...20

г/л при температуре

60...75

"С.

Моющий препарат «Комплекс» предназначен для струйной и

пароводоструйной очистки опрыскивающей аппаратуры от ядохи-

микатов и других вредных загрязнений. Концентрация растворов

10..

Л

5 г/л при температуре

80...95

°С.

Органический препарат

AM-15

предназначен для очистки дета-

лей двигателя в ваннах от прочных смолистых отложений. Он пред-

ставляет собой раствор ПАВ в органических растворителях. Препа-

рат токсичен, пожаро- и взрывоопасен. Температура не должна

превышать 40

°С.

Для удаления стойких загрязнений (нагаров,

накипей

и др.) де-

тали погружают в соли и щелочи при температуре

400...480

°С. В за-

висимости от степени загрязнений деталей в состав соляной ванны

включают следующие компоненты с содержанием по массе,

%:

каус-

тическая сода —

50...70,

натриевая селитра —

25...40,

поваренная

соль —

4...6.

Загрязненные детали погружают в раствор, выдержива-

ют

5...

15

мин, затем промывают

водой,

травят в кислотном растворе и

окончательно промывают горячей водой.

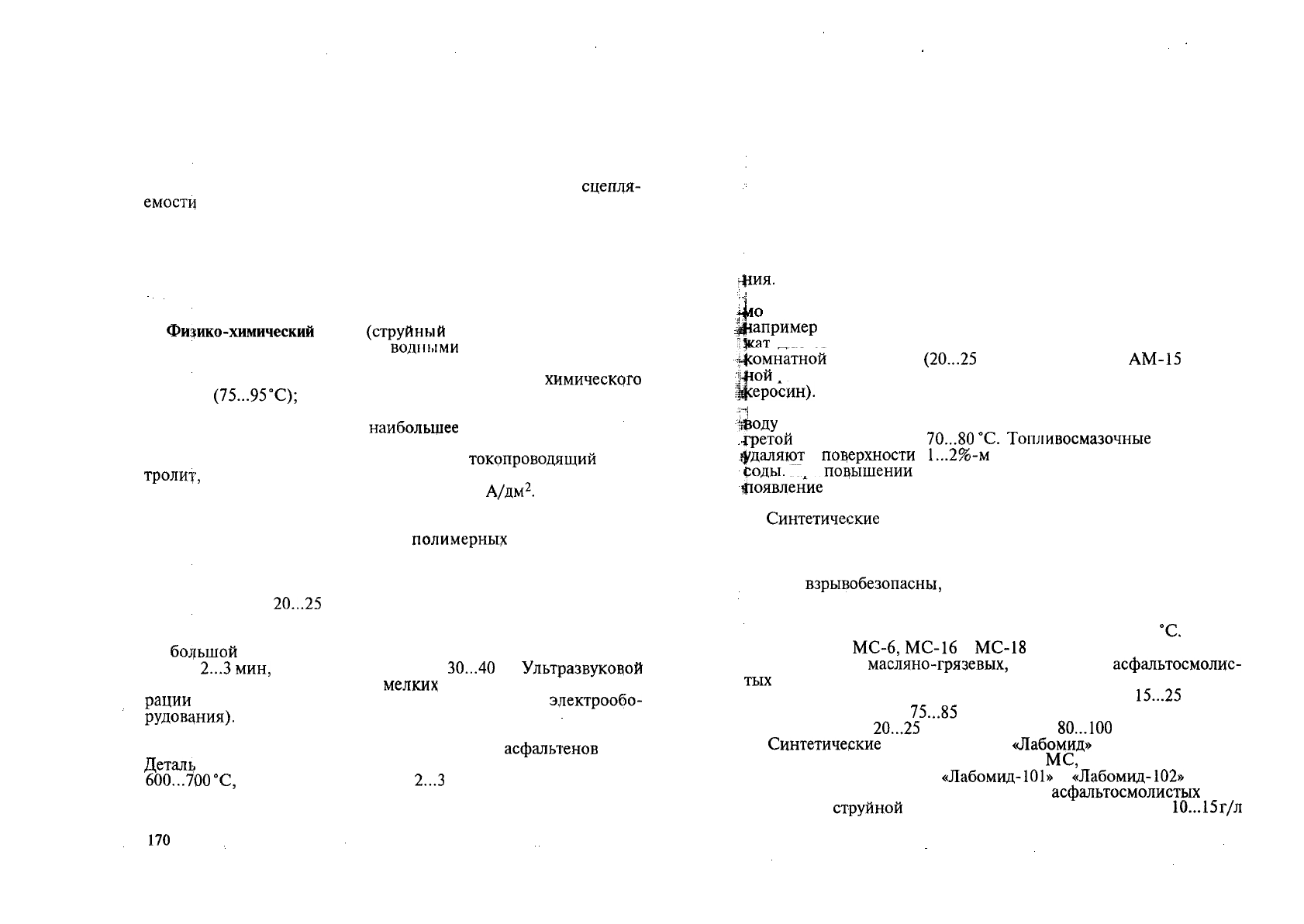

В таблице 6.2 приведены рекомендации по способам очистки

поверхностей объектов.

6.2.

Рекомендуемые

способы

очистки загрязнений

Способ очистки

Дождевая грязь

Застаревшая

смазка

Асфальтосмолш>

тые

отложения

Нагар

Механическая:

ручной

механизированный с кос-

точковой крошкой

Пароструйная:

без моющих средств

с моющими средствами

Струями низкого давления:

без моющих средств

с моющими средствами

Струями высокого давления:

без моющих средств

с моющими средствами

Погружением в ванну:

неподвижные детали в мо-

ющем растворе

+4-

+-Н-

++

172

Продолжение

•*

—

1

Способ очистки

[

Дождевая

грязь

Застаревшая

смазка

Асфальтосмолис-

тые

отложения

Нагар

вибрирующие детали в ще- —

лочном растворе

в расплаве солей —

Комбинированная:

в щелочном растворе —

струйная в щелочном

раст-

—

воре

Циркуляционная в растворе:

щелочном —

кислотном —

Гидровиброабразивная —

Примечание: +++ — применение перспективно; ++ — обычно применяют;

+ — применение не всегда

эффективно;

применение нецелесообразно.

6.3.4.

МОЕЧНЫЕ УСТАНОВКИ

Для наружной очистки в ремонтных мастерских хозяйств приме-

няют малогабаритные шланговые насосы

М-1100,

М-1111,

М-1112

напоромдо 1,1

МПа

при расходе воды

3...3,5

М

3

/ч

(привод от элект-

родвигателя).

Моечные установки

М-107

и ОМ-830 представляют собой

трех-

плунжерные

насосы с приводом от электродвигателя, напор до

2,2 МПа и расход воды

1,4...

1,6

ы

3

/ч.

Наиболее перспективны паро-

водоструйные

очистители

ОМ-3360А

и

ОМ-5285.

Моечная установка

М-203

предназначена для наружной очистки

двигателей и других агрегатов в стационарных условиях. Для подо-

грева жидкости до температуры

90...95

"С

предназначен электри-

ческий нагреватель. Напор

(0,5...0,7

МПа) создается сжатым возду-

хом. Агрегаты очищают сначала растворами, затем ополаскивают

горячей водой и обдувают сжатым воздухом.

На ремонтных заводах машины очищают в моечных камерах в

два

этапа: в сборе и после снятия кабины, гусениц, топливных ба-

- ков и т. д. В таких камерах устанавливают моечные машины ОМ-

Л438М

и ОМ-8036М со струйной очисткой поверхности. В каче-

стве моющей жидкости применяют

10...15%-й

водный раствор

препаратов типа

МС,

«Лабомид»,

«Темп» при температуре 75...

85

°С.

Трактор, размещенный на тележке, устанавливают в моечную

камеру специальной лебедкой, где он очищается струями жидко-

сти, подаваемой из сопла верхнего и нижнего душевых устройств.

Моющая жидкость в ванне вместимостью 5 м

3

подогревается жид-

ким топливом. За процессом очистки наблюдают через специаль-

ное смотровое окно. Подача жидкости достигает 128

м

3

/ч,

напор

ду-

шевого устройства

0,4...0,5

МПа, продолжительность очистки 10...

15

мин.

173

8.3.5.

ОЧИСТКА СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ

В ремонтных мастерских для очистки сборочных единиц и дета-

лей используют преимущественно однокамерные струйные уста-

новки и моечные ванны. На специализированных ремонтных пред-

приятиях применяют моечные машины конвейерного типа.

Однокамерные струйные моечные машины ОМ-947И, GM-

837Г, ОМ-1366Г и

ОМ-4610

одинаковы по устройству. Они со-

стоят из камер общей массой

0,6...

1,5

т, ванны для моющей жид-

кости вместимостью

0,7...1,2

мл

Температура моющего раствора

75...85

°С, напор

0,4...0,5

МПа

создается насосом от электродвига-

теля. Состав раствора МС-6 с концентрацией

20

г/л или

«Лабо-

мид»

—

20...25

г/л. Продолжительность очистки двигателя или од-

ной закладки деталей при наружной очистке

8...

12 и внутренней —

6...10 мин.

Выварочные ванны

ОПР-1600

используют для очистки деталей

от углеродистых загрязнений и консервативных смазочных матери-

алов. Раствор приготавливают в ванне, засыпая препараты

МС-8

или

«Лабомид».

Температура раствора

60...70°С,

концентрация

25...30

г/л, продолжительность выварки

2...4

ч. Для интенсифика-

ции процесса очистки раствор в ванне возбуждают сжатым возду-

хом, подавая его через трубы, либо эибрацией.

Очистку без подогрева в органических растворителях выполня-

ют в специальных стационарных или передвижных ваннах.

Пре-

имущество этого способа — отсутствие подогрева, недостатки —

высокая стоимость, токсичность и огнеопасность. В качестве ра-

створителей используют бензин, керосин, дизельное топливо, пре-

параты

AM-15

и

«Лабомид-315».

Наиболее эффективен препарат

ДМ-15.

При погружении в него

загрязненных деталей масла и смолы

растворяются,

а оставшиеся на

поверхности твердые нерастворимые частицы (карбониты, карбои-

ды,

продукты износа и др.) обволакиваются пленкой поверхностно-

активных веществ. Далее поверхность деталей очищают в слабоще-

лочном растворе.

В ремонтной практике применяют стационарную ванну модели

2287, передвижные ванны

ОМ-1316

и РО-1616А.

Конвейерные моечные машины служат для очистки сборочных

единиц и деталей на специализированных ремонтных предприяти-

ях с поточной организацией ремонта. Особенности этих машин —

непрерывность процесса очистки и высокая производительность.

Машины типа АКТБ оборудованы планчатым или подвесным

конвейером.

Моечные машины

АКТБ-114

и

АКТБ-118

оборудованы планча-

тым транспортером. Скорость перемещения деталей

0,1...0,6

м/мин.

Вход и выход в моечную камеру оборудован защитными шторками.

В качестве моющей жидкости применяют водные растворы

препа-

ратов

«Лабомид-102»

и типа МС концентрацией

20...25

г/л и темпе-

ратурой

75...85

°С.

174

'•

Моечно-ополаскивающие машины применяют на крупных спе-

циализированных предприятиях. Машина ОМ-4267 М оборудова-

на ванной с паровым подогревающим устройством. Подвесной

конвейер движется со скоростью 0,21; 0,43 и 0,85 м/мин. Моечная

камера разделена

на

пять секций. Моющие растворы такие же,

как

и

в машинах типа АКТБ.

Моечные машины кинематического действия ОМ-5299 и ОМ-

5287 оснащены моечной ванной с размещенной в ней загрузочной

тележкой. Очищенные детали укладывают в тележку, вместе с ней

погружают в моющий раствор ванны и закрывают крышкой. Ра-

створ подогревают до температуры

20...30

°С паром. Пневмопривод

служит для подъема загрузочной тележки, опускания и вибрации с

амплитудой

50...200

мм и частотой 90...

120

дв. ход/мин.

В качестве моющей жидкости применяют органические раство-

рители и препараты

AM-15

и

«Лабомид-315»,

продолжительность

очистки

15...20

мин.

При использовании моечной машины

ММИ-1

циклического

действия детали укладываются в корзину поворотного стола и омы-

ваются турбулентным потоком раствора, создаваемого лопастным

винтом.

Установки с вращающимся барабаном (ОМ-6068А и ОМ-6470)

предназначены для очистки мелких деталей (например, клапанов).

Детали загружаются в барабан, который на

'/2---

2

/з

высоты погружа-

ется в моющую жидкость (керосин, дизельное топливо, препараты

AM-15,

«Лабомид-315»).

Специальные моечные машины ОМ-887 и ОМ-3600 используют

(ia

мотороремонтных предприятиях для удаления технологических

Загрязнений.

В них очищаются наружные поверхности (струйная

Очистка), масляные каналы (проточная очистка).

Установки укомплектованы набором приспособлений для про-

Мывки

каналов в блоках и коленчатых валах

различных

двигателей.

Применяют моечные жидкости МС-6 и

«Лабомид-102».

Ультразвуковые установки состоят из магнитного преобразова-

теля

ПМС-7,

охлаждаемого проточной водой, ультразвукового ге-

.

нератора

УЗГ-6,

УЗГ-197

и ванны из нержавеющей стали с моющей

Жидкостью. В качестве моющей жидкости используют керосин,

бензин, препараты

AM-15,

«Лабомид-315»,

а также водные раство-

ры препаратов МС.

-

Удаление нагара и накипи — наиболее сложная и трудоемкая

рперация. Нагар удаляют несколькими способами: механичес-

~ким

— стальными щетками; термическим — нагревом до темпера-

туры

600...700

"С;

абразивно-косточковой крошкой (в

машине

ОМ-3181).

Накипь удаляют погружением деталей из черных метал-

лов в горячий раствор, состоящий из

100...

150

г/л кальцинирован-

ной соды и

100...150

г/л

8...9%-й

соляной кислоты. После размяг-

чения накипи ее смывают горячей водой. С алюминиевых деталей

накипь удаляют погружением их в

6%-и

раствор молочной кисло-

175

ты на

1...2ч

при температуре

30...40°С

в установках

ОМ-4265

или

ОМ-4944.

Следы коррозии и краску удаляют механическим или химичес-

ким способом. Для этого применяют растворы серной, соляной

или фосфорной кислоты, а также смывку

АФТ-1

или СД. Для ак-

тивизации процесса в стандартные смывки добавляют фосфорную

кислоту.

6.3.6. КОНТРОЛЬ КАЧЕСТВА ОЧИСТКИ

Качество очистки характеризуют остаточной загрязненностью.

Ее определяют весовым, визуальным и люминесцентным способа-

ми.

Весовой способ заключается во взвешивании загрязненной и чи-

стой детали (или образца). Остаточная загрязненность,

мг/см

2

:

где

М\

и

MI

— масса детали до и после очистки, мг; $— площадь поверхности дета-

ли,

см

2

.

При визуальном способе сравнивают остаточную загрязнен-

ность поверхности детали с условной шкалой или шаблоном оцен-

ки качества очистки (пяти-щестиразрядная шкала).

Люминесцентный способ основан на свойстве масел светиться

(флуоресцировать) при воздействии ультрафиолетовых лучей. По

размеру светящихся пятен судят о загрязненности поверхности.

Для измерения остаточной загрязненности нефтепродуктами

служит прибор

ПЛКД-2.

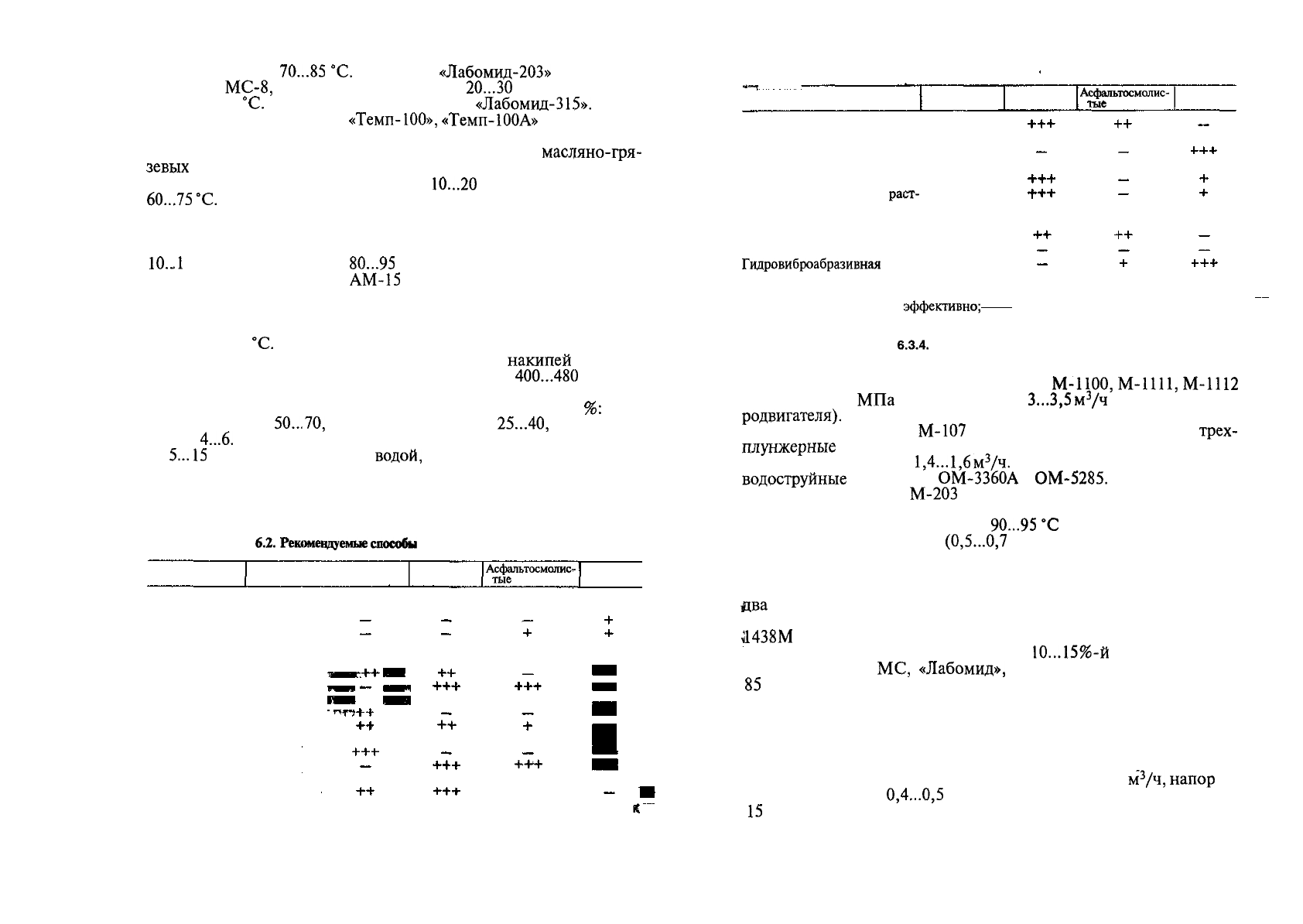

6.4. РАЗБОРКА МАШИН И АГРЕГАТОВ

6.4.1. ОБЩИЕ ПРАВИЛА РАЗБОРКИ МАШИН И АГРЕГАТОВ

Предварительно машину разбирают на агрегаты, затем на сбо-

рочные единицы, промывают их и далее разбирают

на

детали (рис.

6.2).

Полную разборку всех соединений рекомендуют только в случае

замены или необходимости ремонта и восстановления деталей.

При текущем ремонте

выпрессовывают

втулки, подшипники ка-

чения и корпуса подшипников только при их несоответствии тех-

ническим требованиям.

Разборочные

операции выполняют в последовательности, пре-

дусмотренной технологическими картами, с помощью указанных в

них универсальных и специальных стендов, прессов, съемников,

приспособлений и инструмента.

При строгой последовательности выполнения

разборочных

опе-

раций и применении для разборки механизированных средств об-

176

Перед-

ний

мост

Задний

мост

Подъемный

механизм и

гидроуси-

литель

рулевого

привода

Рулевой

механизм

Карданные валы

Коробка

передач,

раздаточная

коробка

Двигатель

Рама

и

подрам-

ник

Подразборка

Разборка

на

детали

Рис.

6.2.

Схема разборки машины

легчается

технологический процесс и детали предохраняются от по-

ломок, повышается качество ремонта.

Для увеличения долговечности резьбовых соединений (особен-

но в отверстиях деталей из чугуна) следует избегать вывертывания

шпилек из блока двигателя, головок блока и из других деталей, если

они не мешают контролю и проведению последующих ремонтных

операций.

Все отверстия, через которые при очистке может проникнуть

внутрь агрегата грязь, следует после разборки закрывать пробками.

Для облегчения отвертывания корродированных резьбовых со-

единений их предварительно выдерживают в керосине или накла-

дывают на них ветошь, смоченную в нем. При смятии, срыве резь-

бы, и если невозможно отвернуть — вручную, применяют специ-

альные гайковерты со значительным крутящим моментом.

Ряд агрегатов и сборочных единиц (кабины с оборудованием,

воздухоочиститель, масляный и

родяной

радиаторы, топливный

баки

др.)

не разбирают на

детали

на месте общей разборки машины,

а выполняют эту операцию после очистки на рабочих местах их ре-

монта и сборки.

177

Некоторые неисправные сборочные единицы и агрегаты

(двига-

тель основной и пусковой, топливный насос с регулятором и фор-

сунками, комплекты гидросистем, коробки передач и т. п.) после

очистки без разборки отправляют в ремонт на специализированные

предприятия.

Операции разборки следует проводить под наблюдением

конт-

ролера-дефектовщика.

После разборки крепежные детали (болты,

гайки) устанавливают на свои места. Не следует

разукомплектовы-;

вать прецизионные пары топливных насосов, а также соединения

с

резьбой повышенного класса точности, если они пригодны для

дальнейшей работы. Такие детали, например в случае крепления

крышек шатунов, маховика к коленчатому валу, головок блоков и

блоков двигателей и т.

п.,

устанавливают на прежние места или мар-

кируют.

При разборке регулируемых соединений, особенно конических

подшипников, определяют возможность регулировки зазора.

Предварительно определяют некоторые зазоры и осевые смещения.

Например, измеряют продольное смещение коленчатого вала в ко-

ренных подшипниках, зазор между поршнем и гильзой, продоль-

ное смещение распределительного вала, зазоры в

шлицевых

соеди-

нениях и т. д.

Для обеспечения долговечной работы деталей с допустимыми

без ремонта размерами не следует разукомплектовывать прирабо-

танные пары или изменять их местоположение, иначе эти детали

будут вновь прирабатываться с нарастанием зазора в соединении.

Особенно

сильно увеличивается износ соединений во время частых

разборок подшипников.

6.4.2. ОБОРУДОВАНИЕ ДЛЯ

РАЗБОРОЧНЫХ

РАБОТ

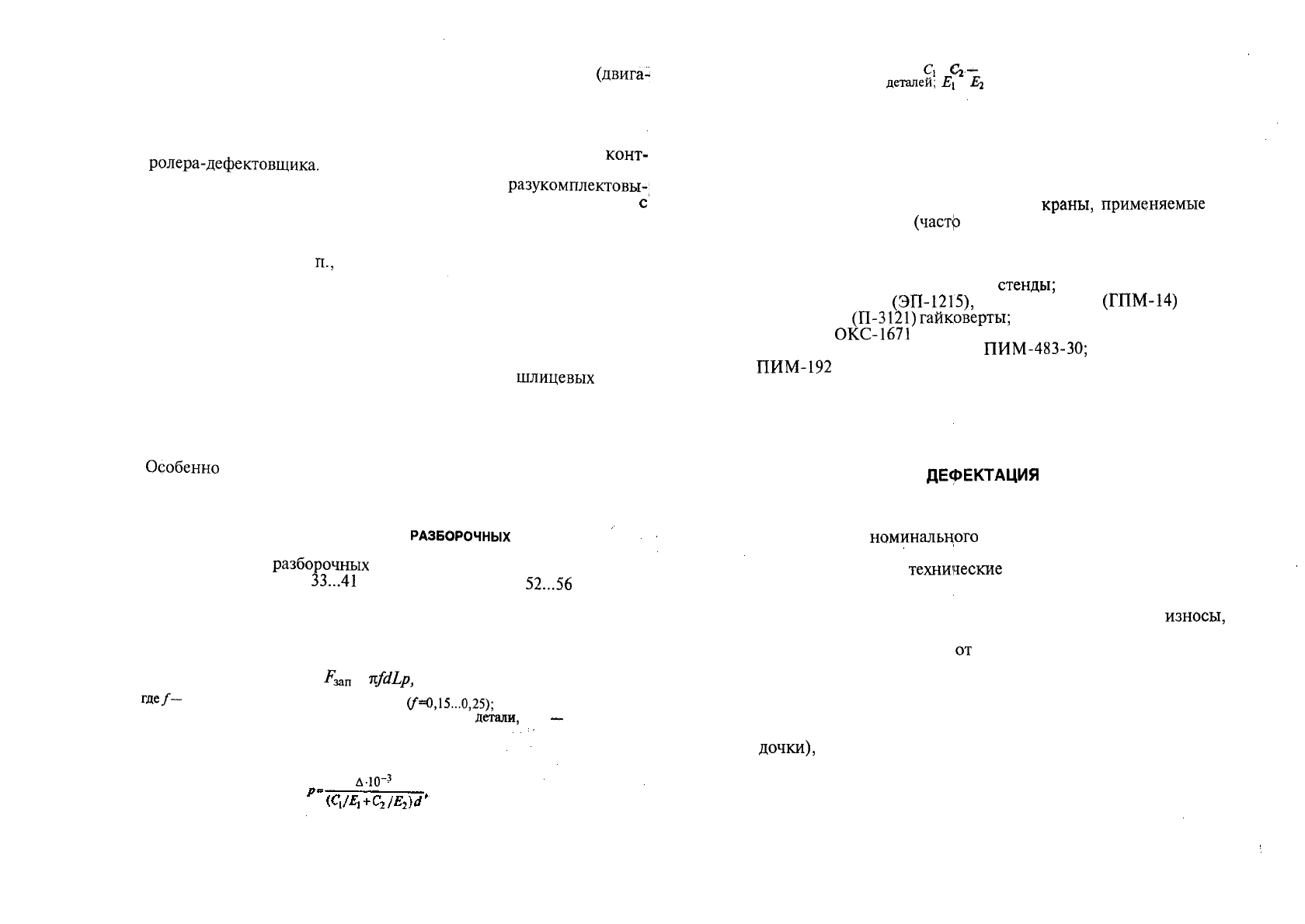

Трудоемкость

разборочных

и сборочных работ для грузовых ав-

томобилей составляет

33...41

% и для тракторов —

52...56

% общей

трудоемкости капитального ремонта машин.

Для разборки агрегатов и сборочных единиц применяют универ-

сальные и специальные станки, прессы, съемники и т. п.

Усилие запрессовки шкивов, шестерен и втулок, Н,

^зап

=

nfdLp,

(6.2)

где

/—

коэффициент трения в соединении

(f**

0,15...0,25);

rf — номинальный диа-

метр соединения, м; L — длина запрессованной части

детали,

м; р

—

давление на

поверхности контакта, МПа.

Здесь

Д-10

—3

(6.3)

178

где Д — расчетный натяг, м;

С\

и

С*—

коэффициенты, зависящие от отношения ди-

аметров соединяемых

деталей;

EI

и

Е^

— модули упругости материалов охватывае-

мой и охватывающей деталей, Па.

К подъемно-транспортному оборудованию относят:

кран-балки с механическим или ручным перемещением грузо-

подъемностью до 5 т и высотой подъема до 5 м;

ручные тележки и электрокары для перевозки грузов массой до

0,5т;

ручные консольные передвижные

краны,

применяемые

в не-

больших мастерских

(часф

оборудуемые гидравлическим ручным

подъемником);

захваты для транспортирования груза.

Оборудование для разборки:

универсальные передвижные

стенды;

электрические

(ЭП-12Г5),

гидравлические

(ГПМ-14)

и ударно-

импульсные

(П-3121)

гайкрверты;

прессы

ОКС-1671

с усилием до 0,4 МПа;

гидравлические съемники

ПИМ-483-30;

комплект съемников

ПИМ-192

предназначен для выполнения 93 операций. На прессо-

вых работах и со съемниками применяют дополнительно кольца,

подставки и т. п.;

комплект ключей: большой (56 видов), средний (30 видов) и ма-

лый (19 видов) наборы.

6.5.

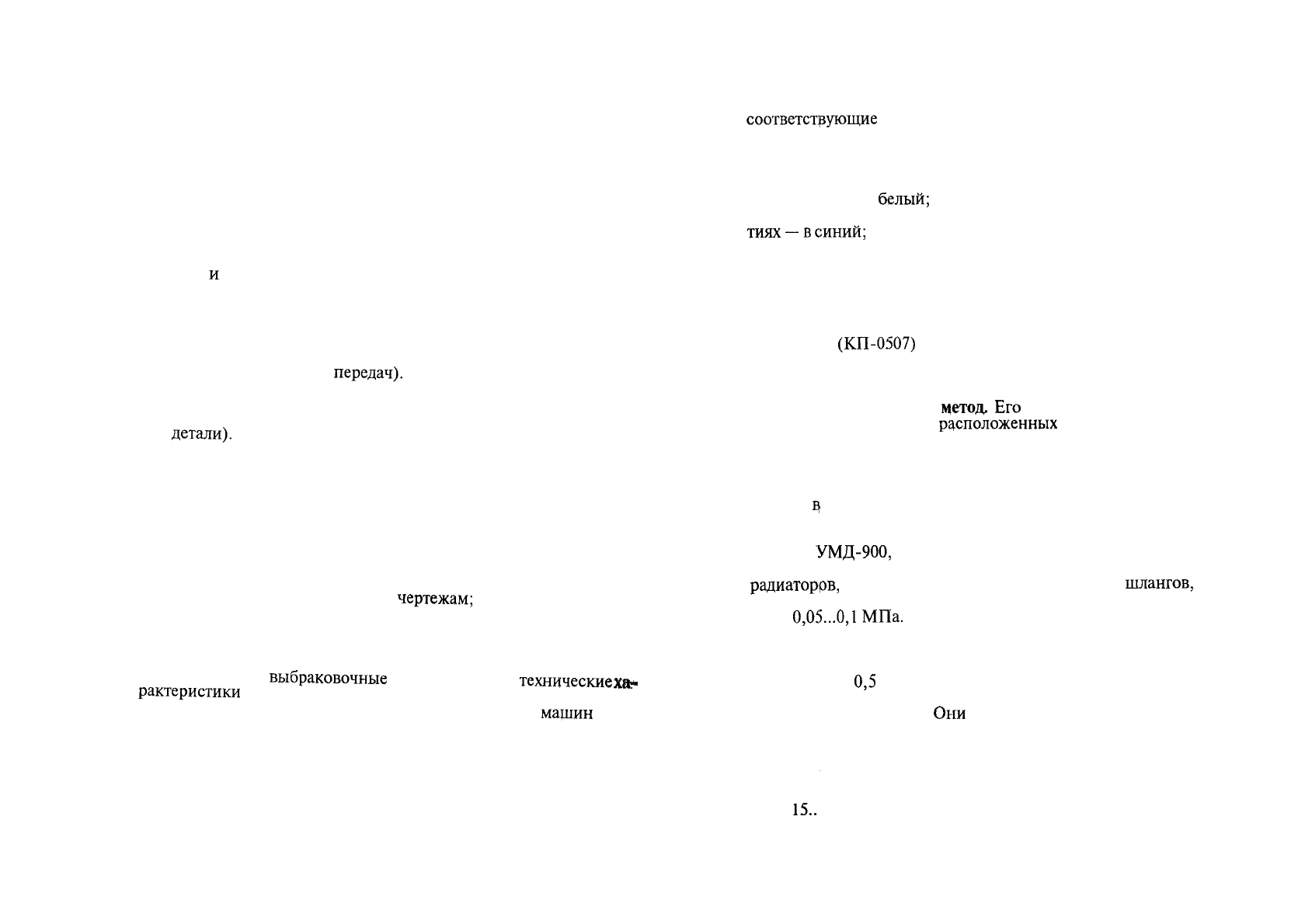

ДЕФЕКТАЦИЯ

ДЕТАЛЕЙ

О работоспособности машины судят по ее техническим данным:

производительности, мощности двигателя и т. д. Отклонение лю-

бого из них от

номинального

значения свидетельствует о той или

иной неисправности.

Многие важные

технические

показатели зависят от характера

соединений деталей. Всякое нарушение посадки обусловлено изме-

нениями в размерах и форме деталей.

Причины, вызывающие дефекты деталей, делят на

износы,

ме-

ханические повреждения и химико-тепловые повреждения.

Износы. В зависимости

от

вида изнашивания, связанного с усло-

виями работы, детали тракторов, автомобилей и сельскохозяй-

ственных машин можно разбить на несколько групп.

Первая группа включает в себя детали с преобладающим абра-

зивным износом поверхнрстей: детали ходовой части гусеничных

тракторов (пальцы, втулки, опорные ролики, траки, звенья, звез-

дочки),

детали сельскохозяйственных машин (лемеха, отвалы, лапы

культиваторов и т. д.).

Вторая группа состоит из деталей (зубчатые муфты, нагружен-

ные зубья шестерен), для которых характерен механический износ,

возникающий главным образом при смятии.

179

К третьей группе относят детали (коленчатые валы, поршневые

пальцы, вкладыши подшипников и т. д.), работающие в условиях

усталостного разрушения и одновременно подвергающиеся меха-

ническому или коррозионно-механическому изнашиванию.

Механические повреждения деталей. Трещины образуются в ре-

зультате воздействий значительных местных нагрузок, ударов и ус-

талостных напряжений. Они могут появляться в наиболее нагру-

женных местах рам, блоков, корпусов коробок передач и других

корпусных деталей. Трещины часто возникают в деталях из чугуна и

деталях, изготовленных из листового материала (крыльях, капотах,

облицовке и т. п.). Бывают трещины теплового происхождения.

Пробоины возникают в результате ударов других предметов о

поверхности тонкостенных деталей (в стенках блока цилиндров,

крыльев

и

т. п.).

Риски и задиры (ряд рисок) на рабочих поверхностях деталей

чаще всего образуются в результате загрязнения смазки или абра-

зивного действия чужеродных частиц.

Вследствие динамических ударных нагрузок возможно выкра-

шивание. Оно характерно для стальных цементованных деталей

(зубьев шестерен коробок

передач).

Его причиной служат усталост-

ные напряжения, возникающие, например, на беговых дорожках

колец шариковых подшипников.

Поломки и обломы образуются при сильных ударах о детали (ли-

тые

детали).

Изгибы и вмятины возникают в результате динамических нагру-

зок. При этом нарушается геометрическая форма деталей.

Химико-тепловые повреждения. Они приводят к короблению от

действия высоких температур, к коррозии поверхности детали из-за

химического и электрохимического воздействия окружающей и хи-

мически активной среды, к электрокоррозионным повреждениям в

результате искровых разрядов.

При ремонте различают следующие размеры деталей:

номинальные — размеры и другие технические характеристики

детали, соответствующие рабочим

чертежам;

допустимые — размеры и другие технические характеристики, с

которыми деталь может быть установлена на машину без ремонта и

будет удовлетворительно работать в течение всего предстоящего

межремонтного периода;

предельные —

выбраковочные

размеры и другие

технические

ха*

рактеристики

деталей.

Износ соединений сборочных единиц и агрегатов

мащин

опре-

деляют по изменению зазоров и функциональных характеристик

машин, а также по качеству их работы.

Поступающие на дефектацию детали для оценки их техническо- '

го состояния и возможности дальнейшей эксплуатации или необхо-

димости восстановления замеряют, проверяют и осматривают. Со-

ставляют ведомость на замену выбракованных деталей, которая

180

служит основным документом для дальнейшего проведения ремонт-

ных работ.

Детали разделяют на пять групп и маркируют окрашиванием в

соответструющие

цвета:

годные — в зеленый;

годные при соединении с новыми или восстановленными — в

желтый;

подлежащие ремонту в мастерской или на специализированном

предприятии — в

белый;

подлежащие ремонту только на специализированных предприя-

тиях—в

синий;

негодные (металлолом) — в красный.

С помощью универсальных измерительных инструментов (мик-

рометров, штангенциркулей, индикаторных нутромеров) и прибо-

ров (оптиметров, миниметров, инструментальных микроскопов)

определяют зазоры, натяги и т. д. Калибры и шаблоны служат для

контроля зубьев шестерен, размеров деталей и др. Специальными

приборами

(КП-0507)

и приспособлениями проверяют упругость

пружин, колец и т. д.

Для обнаружения скрытых дефектов используют следующие ме-

тоды.

Магнитно-порошковый

метод.

Его

используют для обнаружения

поверхностных и близко

расположенных

к поверхности трещин и

раковин в деталях машин.

Для обнаружения дефектов, перпендикулярных оси детали, про-

водят намагничивание в поле соленоида; дефектов, параллельных

оси детали, — циркулярное намагничивание; дефектов, располо-

женных

в,

различных направлениях, — комбинированное намагни-

чивание.

Для намагничивания деталей применяют универсальные дефек-

тоскопы

УМД-900,

77ПМД-ЗМ и др.

Пневматический способ. Он служит для проверки герметичности

радиаторрв,

топливных баков, топливопроводов,

шлангов,

шин и

т. п. Деталь погружают в ванну с водой и подают воздух под давле-

нием

0,05...0,1

МПа.

Гидравлический способ. Этот способ применяют при проверке

водяных рубашек блоков и головок блока, выпускных и впускных

коллекторов. Деталь устанавливают на стенд и заполняют водой

при давлении

0,5

МПа. По подтеканию воды определяют место тре-

щины.

Капиллярные методы.

Они

основаны на явлении проникновения

смачивающей жидкости в поверхностные трещины, поры и т. д.

Для выявления поверхностных трещин и пор в деталях, выпол-

ненных из немагнитных материалов, применяют люминесцентный

метод. Люминофоры, минеральные масла или кристаллические ве-

щества в виде порошка наносят на поверхность детали и выдержи-

вают

15..

,20 мин. Люминофор проникает в трещины. Детали осмат-

181