Варнаков В.В. и др. Технический сервис машин сельскохозяйственного назначения

Подождите немного. Документ загружается.

ривают

в затемненном помещении на установках

ЛЮМ-1

и

ЛД-4

в

ультрафиолетовых лучах через светофильтр. Люминофоры в местах

расположения трещин начинают светиться.

Трещины можно обнаружить с помощью керосина. Деталь сма-

чивают в течение

10...30

мин керосином и вытирают досуха. Затем

на поверхность наносят мел. После его высыхания керосин проса-

чивается из капилляров трещины и смачивает нанесенный мел в

месте расположения трещины.

Ультразвуковая дефектоскопия. Она основана на ультразвуковых

колебаниях. Измеряют время от момента посылки импульсов до

момента их приема после отражения. При этом определяют рассто-

яние до дефекта и его размеры. Применяют дефектоскопы УЗД-7Н,

ДУК-13ИМ,ДСК-1идр,

Рассмотрим основные дефекты типовых

деталей:

шестерни — выкрашивание рабочей поверхности зубьев, износ

зубьер по толщине, длине, конусность зубьев по длине, износ по

ширине впадин внутренних шлицев;

подшипники качения — выкрашивание на дорожках и телах ка-

чения, износ, излом и повреждение сепаратора, увеличение ради-

ального и осевых зазоров вследствие износа дорожек и тел качения,

износ посадочных поверхностей колец подшипников и неравно-

мерность износа дорожек качения;

пружины — износ, трещины, следы коррозии, потеря упругости;

резьбовые соединения — выкрашивание резьбы, износ, срыв

ниток

резьбы;

сальники и

уплотнительные

прокладки — надрывы или потеря

эластичности

угоютнительных

прокладок из резины (в картонных и

паронитовых

прокладках не допускается короблений и разрывов).

6.6. ВОССТАНОВЛЕНИЕ И РЕМОНТ ДЕТАЛЕЙ

Для восстановления первоначального зазора или натяга регули-

руют

соединения,

обрабатывают детали под ремонтный размер, за-

меняют соединяемые детали новыми, имеющими номинальные

или ремонтные размеры.

В конструкции конических роликовых и

радиально-упорных

подшипников соединения регулируют с помощью прокладок или

гаек.

Восстановление способом ремонтных размеров весьма распрос-

транено.

Соединению возвращают первоначальный зазор или на-

тяг, т. е. посадку, но размеры восстановленных деталей отличаются

от первоначальных. Например, при износе пары цилиндр — пор-

шень цилиндр растачивают под

увеличенный

ремонтный размер и

устанавливают новый поршень соответствующего размера.

Соединяемые детали заменяют

в

тех

случаях,

когда восстановить

деталь существующими способами невозможно или экономически

нецелесообразно.

182

Способ ремонтных размеров используют для восстановления

начального зазора и получения детали правильной геометрической

формы. Одну деталь сохраняют для дальнейшей работы, а другую

заменяют.

Число ремонтных размеров рассчитывают по следующей мето-

дике. Для определения первого и очередного

ремонтного,

размеров

вводят такие обозначения (в миллиметрах):

d^...^

— ремонтные

размеры;

d

H

— начальный размер;

/

—

удвоенный максимальный

радиальный износ в сечении; Л — припуск на

обработку;

ю

— раз-

ность ремонтных размеров. Тогда для охватываемой детали (вала):

d\

—

d

H

— (i + Л) =

d

H

— to;

di

=

d\

— ю;

dj,

=

d

2

— со.

(6.4)

Для охватывающей детали (гильзы):

d\

~

d

H

+ со;

d-i

— d\ + со;

d

3

—

d

2

+ со.

(6.5)

Рассчитанные указанным способом размеры для каждой детали

конкретного соединения служат ее ремонтными

размерами.

Допуск

на ремонтный размер в чертежах устанавливают тот же, что и для

деталей с минимальными размерами.

Выпускают вкладыши вала ремонтного размера под уменьшен-

ный диаметр шеек вала через интервал 0,5 мм. Их маркируют бук-

вой Р с цифрой, указывающей номер ремонтного размера

Р

ь

Р

2

и

т. д.

(дляЯМЗ-240Б

-

Pi-..P

6

;

СМД-62 -

Pi...P

4

).

Число ремонтных размеров ограничивают тем, что дальнейшая

обработка недопустимо ослабила бы механическую прочность дета-

ли. Если известны предельные размеры, то нетрудно рассчитать

число ремонтных размеров для детали:

охватываемой

minVw; (6.6)

охватывающей

где

</

н

— начальный размер, мм; rf

mm

и

(6.7)

предельные размеры,

мм

.

Блок гильз цилиндров. Изношенные отверстия под втулки тол-

кателя, втулки распределительного вала и палец промежуточной

шестерни растачивают, запрессовывают в них новые втулки и раз-

вертывают эти втулки до номинальных размеров. ПосЛе расточки

в эти отверстия устанавливают увеличенные по наружному диа-

метру детали ремонтного размера. Втулки запрессовывают с помо-

щью клеев на основе эпоксидных смол. В этом случае при посадке

втулки может быть допущен несколько меньший натяг. Гнезда под

втулки и втулки после запрессовки в блок растачивают посред-

ством приспособления, обеспечивающего сохранение расстояний

183

между осями отверстий под вкладыши коренных подшипников и

втулок.

При короблении плоскости блока цилиндров более 0,01 мм ее

шлифуют на плоскошлифовальном станке с применением специ-

ального приспособления. При нарушении соосности постелей в

блоке под вкладыши коренных подшипников вследствие износа и

деформации крышек и поверхностей постелей опорные поверхности

крышек шлифуют на плоскошлифовальном станке, уменьшая высо-

ту на 0,03 мм. После этого крышки устанавливают на место, затягива-

ют гайками и на специальном продольно-расточном или горизон-

тально-расточном станке растачивают до номинального размера от-

верстия. Для получения поверхности шероховатостью

R

a

=

0,63 мкм

подача резца должна быть минимальной. После расточки поверхнос-

ти гнезд должны быть гладкими, строго цилиндрическими и

соосны-

ми. Относительное смещение двух смежных гнезд — не более 0,03 м,

относительное смещение всех гнезд — не более 0,05 мм.

Трещины в блоках цилиндров обычно заваривают электродами

ЦЧ-4

или проволокой Св.08. Трещины, расположенные на наруж-

ной поверхности водяной рубашки, можно заделывать заплатами с

помощью клеев на основе эпоксидных смол.

Цилиндры и гильзы, Технология восстановления цилиндров и

гильз зависит

от

их конструкции. Цилиндры автотракторных двига-

телей отличаются по конструкции. У одних двигателей цилиндры

влиты и расточены непосредственно в блоке, у других в цилиндры

запрессованы короткие гильзы из легированного чугуна. Изношен-

ные и поврежденные поверхности цилиндров и гильз цилиндров

растачивают с последующей доводкой

(хонингованием)

под ремонт-

ный размер.

Для гильз цилиндров двигателей типа ГАЗ и ЗИЛ предусмотре-

ны три увеличенных ремонтных размера с интервалом 0,5 мм от но-

минального размера. У гильз цилиндров двигателей типа ЯМЗ, А-

01М

и

А-41

ремонтные размеры отсутствуют. Гильзы цилиндров ос-

тальных тракторных двигателей имеют один ремонтный размер,

увеличенный на 0,7 мм относительно номинального.

Все цилиндры и гильзы цилиндров одного блока обрабатывают

под один и тот же ремонтный размер и группу на вертикально-рас-

точных станках 278 Н. Все современные автомобильные, трактор-

ные и комбайновые двигатели, как правило, выполнены со смен-

ными гильзами.

Гильзы тракторных двигателей в целях увеличения сроков служ-

бы изготавливают из легированного чугуна СЧ 21 и подвергают по-

верхностной закалке до получения твердости не ниже 40

HRC.

Для выявления износа гильзы цилиндров (цилиндра) индика-

торным

нутрометром

измеряют ее (его) диаметр

в

двух взаимно пер-

пендикулярных плоскостях на расстоянии

15...30

мм от верхней

кромки и посередине и определяют ремонтный размер, под кото-

рый необходимо ее (его) расточить.

184

К полученному размеру в максимально изношенном

участке

прибавляют два припуска на невыход резца и последующую обра-

ботку. Ближайший ремонтный размер цилиндра, мм, должен быть

больше или равен расчетному, т. е.

D

p

.

v

>D

vam

=

d

an

+

2(a

+

o),

(6.8)

где

D

paC4

—

расчетный

размер

цилиндра,

мм;

d

max

—

наибольший

диаметр

изношен-

ного цилиндра, мм; а

—припуск

на невыход резца на поверхность, мм

(в =

0,02...0,3

мм); ст — припуск на последующую обработку, мм (о =

0,05...0,6

мм).

Припуск на невыход резца обеспечивает работу резца в металле.

В противном случае возможно скольжение резца с его последую-

щим резким заглублением, приводящим к искажению формы обра-

батываемой

детали.

При таком способе определения ремонтного размера возможны

случаи, когда некоторые участки цилиндра останутся необработан-

ными, что объясняют его неравномерным износом. При односто-

роннем износе цилиндра, если

Z>

pac4

=

D

pp

или отличается от него

на

0,05...0,1

мм, проверяют расчетный

размер,

мм, по формуле

о),

(6.9)

где

di

— предыдущий ремонтный или номинальный размер (или диаметр цилиндра

изношенного участка), мм.

Промышленность выпускает ремонтные поршни и кольца, соот-

ветствующие ремонтным размерам гильз и цилиндров.

При расточке под ремонтный размер восстанавливают геомет-

рическую форму и необходимую шероховатость поверхности гиль-

зы на специальных расточных станках 278Н или на токарных стан-

ках в соответствующих кондукторах. В последних закрепляют гиль-

зы по посадочным местам и верхнему буртику. Предварительно эти

места очищают от остатков нагара и возможных

заусенцев.

На станке гильзы центрируют с помощью оправки, вставляемой

в шпиндель станка. Шаровой конец оправки должен находиться от

оси шпинделя на расстоянии, равном половине диаметра растачи-

ваемого цилиндра на глубину

3...4

мм. Вылет шарового пальца из

оправки, мм,

H=(D

u

-d

0

)/2,

(6.10)

где

D

u

— диаметр цилиндра в верхней неизнашиваемой части, мм;

4,

— диаметр оп-

равки, мм.

Центрируют гильзу поворотом шпинделя. Во время расточки

цилиндров в блоке каждый цилиндр центрируют отдельно, после

чего закрепляют кондуктор (или блок) на станке. Затем оправку за-

меняют резцовой головкой. Вылет резца, мм, проверяют микромет-

185

ром и определяют по формуле

-Я, (6.11)

где

D

p

~размер,

под который растачивают гильзу, мм;

d

r

— диаметр резцовой го-

ловки, мм;

П—

припуск на хонингование, мм

(Я=

0,03...0,05

мм).

Для хонингования гильз используют

хонинговальные

станки.

Зернистость брусков выбирают в

зависимости

от требуемой шеро-

ховатости поверхности и твердости обрабатываемого материала.

Окружная скорость при предварительном хонинговании

60...85

и при окончательном —

45.,.60

м/мин. Скорость

возвратно-посту-

пательного движения хонинговальной головки равна

Vs

окружной

скорости.

Длина хода хонинговальной головки должна быть такой, чтобы

выход брусков за край цилиндра был не более

1

/

3

их

длины.

Длина хода хонинговальной головки, мм,

S=

L

+

2K-

т,

(6.12)

где L — длина гильзы, мм;

А"—выход

брусков за край цилиндра, мм; т

—длина

брусков, мм.

Для повышения качества поверхности во время хонингования

мельчайшие частицы,

образовавшиеся

от износа абразивного брус-

ка, и металлическую стружку удаляют сильной струей охлаждаю-

щей жидкости (керосина или смеси из керосина и

15...20

% машин-

ного

масла).

Поршневые пальцы. Их восстанавливают хромированием, плаз-

менным напылением или

раздачей

с последующей термообработ-

кой, шлифованием и

сортирование^

на размерные группы. Наибо-

лее распространено хромирование.

Втулки верхних головок шатунов. Изношенные по внутреннему

диаметру втулки обычно

развертывают

под поршневой палец уве-

личенного размера или заменяют новыми.

Шатуны. Их изготавливают из сталей 40Г,

45,45Г,

40Х и др. Пе-

ред восстановлением шатуны контролируют на скручивание и из-

гиб на приспособлении

КИ-724.

Допустимо скручивание

шатунов;

тракторных двигателей в преде-

лах

0,05...0,08

мм

и автомобильных —

0,04..

.0,06

мм

на 100 мм длины.

Допустимый

изгиб

для

шатунов

тракторных

двигателей

0,03...0,05

мм

и для автомобильных

—0,02...0,03

мм на 100 мм длины.

Отверстия под вкладыши, поверхности разъема шатуна и крыш-

ки восстанавливают наплавкой с последующей механической обра-

боткой.

Перед наплавкой в отверстия под болты вставляют медные или

графитные стержни для предохранения отверстий от оплавления.

Овальность и конусность должны

б^ыть

не более 0,01

мм,

а шерохо-

ватость — не ниже

R

a

= 0,63 мкм.

186

Коленчатые валы. Шейки валов и их подшипники изнашивают-

ся вследствие воздействия на них физических, химических и дру-

гих факторов. В результате трения между

шатунами

и шатунными

шейками изнашивается та часть шеек, которая направлена в сто-

рону оси коленчатого вала, в результате чего шейки становятся

овальными.

Сила инерции и центробежная сила, конструкция и жесткость

вала способствуют изнашиванию коренных шеек коленчатого вала.

Качество и свойства смазочного масла, большая разница в массе де-

талей

шатунно-поршневой

группы одного комплекта значительно

влияют на износ коленчатого вала и подшипников.

У коленчатых валов могут быть следующие дефекты: оваль-

ность, конусность и повреждения (в виде

задиров,

глубоких рисок,

вмятин, следов коррозии) шатунных и коренных шеек (износ

гнезда в торце коленчатого вала под подшипник вала муфты сцеп-

ления);

повреждения или

износы

отверстий под болты крепления

маховика; износ шпоночных канавок; прогиб; износ маслосгон-

ной резьбы; износ посадочных мест под

шестерни

и шкив венти-

лятора. Коленчатые валы с поперечными трещинами выбраковы-

вают.

При износе шеек больше последнего ремонтного размера шейки

коленчатого вала восстанавливают наплавкой под слоем флюса с

последующей термической и механической обработками. Чугун-

ные валы этим способом не восстанавливают. Дефектные шпоноч-

ные канавки фрезеруют под шпонки, увеличенные по ширине.

Небольшой прогиб вала и несоосность коренных шеек в резуль-

тате их износа устраняют шлифованием.

Стальные валы с изгибом правят на прессе или выправляют мест-

ным поверхностным наклепом.

Овальность, конусность, задиры, вмятины, следы

коррозии,

волнистость устраняют

шлифованием

шеек

под очередной ремонт-

ный размер. Шейки шлифуют после выполнения всех других опе-

раций по восстановлению коленчатого вала.

У коленчатых валов сначала шлифуют

шатунные,

а затем корен-

ные шейки, так как в противном случае соосность последних нару-

шается.

В процессе шлифования шеек вала необходимо соблюдать ради-

ус галтелей. При его уменьшении значительно снижается усталост-

ная прочность вала. Нарушение соосности коренных подшипников

и шеек часто приводит к его поломке. После шлифования шейки

полируют пастой ГОИ №

20...30.

Распределительные валы. Основные дефекты: износ опорных

шеек, кулачков, посадочных мест под шестерню и прогиб. Изно-

шенные опорные шейки и кулачки шлифуют до выведения следов

износа.

Подшипники и

поршневые

кольца. Если их износ превышает до-

пустимые размеры, то детали не восстанавливают.

187

Клапаны. Основные дефекты: износ фаски тарелки, стержня по

диаметру и торцу, участков соприкосновения выточки с сухарика-

ми; обгорание тарелки и прогиб.

Биение фаски тарелки клапана проверяют на индикаторном

приборе, восстанавливают шлифованием.

Овальность и конусность стержня после шлифования допуска-

ются не более 0,02 мм, непрямолинейность 0,04 мм.

Фаску восстанавливают наплавкой или плазменным напылени-

ем. Цилиндрический поясок тарелки после шлифования должен

иметь ширину не менее 0,5 мм. Биение конусной фаски относи-

тельно стержня допускается не более 0,03 мм.

Корпусные детали трансмиссии. Основные дефекты: износ поса-

дочных поверхностей под подшипники и гнезда подшипников; из-

нос установочных штифтов; износ и повреждение резьбы в отвер-

стиях; трещины на боковых и нижних стенках; пробоины и др.

При износе посадочных поверхностей отверстий нарушаются

межцентровые расстояния и параллельность валов, посадка под-

шипников, ускоряется изнашивание деталей трансмиссии. В кор-

пусах коробок передач часто нарушаются соосность отверстий под

подшипники валов, параллельность этих осей между собой и меж-

осевое расстояние.

Несоосность отверстий возникает вследствие несовпадения от-

верстий корпусов коробки передач и сцепления в автомобилях или

корпусов задних мостов и коробок передач в тракторах, коробления

корпусов, неравномерной затяжки болтов крепления, изнашива-

ния посадочных поверхностей, применения корпусных деталей с

поврежденными

привалочными

плоскостями. Правильность валов

нарушается в результате деформации стенок корпусов.

Для

восстановления

изношенных посадочных отверстий приме-

няют наплавку электротоком, местное

осталивание,

электронатира-

ние, эпоксидный состав или растачивают с последующей запрессов-

кой втулки или кольца с расточкой до номинального размера.

Трещины на необработанной поверхности заваривают электро-

сваркой с применением электродов

ЦЧ-4,

ЦЧ-ЗА

и

ПАНЧ-11.

У гусеничных тракторов часто изнашиваются опорные катки.

Износ

ободов

по

диаметру достигает

25...

30 мм. Катки восстанавли-

вают автоматической наплавкой под слоем флюса. Для этого ис-

пользуют проволоку марок У8, ЗОХГСА диаметром 2 мм и флюсы

АН-348А.

Механизмы управления. Характерные дефекты: изгиб и скручи-

вание управляемых осей; износ отверстий под пальцы (шкворни) и

стопор шкворня; износ опорных торцовых поверхностей бобышек

и площадок крепления рессор. Изгиб и скручивание проверяют на

стендах. Балки правят в холодном состоянии, чтобы не нарушить

предшествующую термическую обработку.

Шкворни поворотных кулаков восстанавливают хромированием

и

осталиванием.

188

Червяки и ролики с раковинами и трещинами, обломами, сту-

пенчатым износом и отслаиванием металла на рабочих поверхнос-

тях выбраковываются.

Крестовины и вилки карданных валов. У крестовин карданных ва-

лов изнашиваются шипы, у вилок — отверстия под подшипники и

шлицы. Изношенные крестовины восстанавливают хромировани-

ем, наплавкой, напрессовкой втулок и способом пластической де-

формации.

Твердость наплавленных шипов не менее 45

HRC.

При изнашивании деталей агрегатов гидросиртем и старении ре-

зиновых уплотнений возникают наружные и внутренние подтека-

ния рабочей

жидкости.

Ввиду сложности и высокой точности изготовления деталей,

сборочных единиц и агрегатов гидросистем, а также из-за повы-

шенных требований к герметичности их необходимо ремонтиро-

вать на специализированных ремонтных предприятиях, тщательно

соблюдая технологическую последовательность и технические ус-

ловия

Основные неисправности агрегатов гидросистем: падение

объемного КПД ниже установленной техническими условиями

нормы; нарушение регулировок; ухудшение управляемости; пре-

дельные

износы

деталей и т. д.

Для деталей характерны абразивный и гидроабразивный износы.

Шестеренные насосы. В результате изнашивания деталей шесте-

ренных насосов типа НШ уменьшается объемный КПД (подача) и

резко падает развиваемое давление. При

увеличении

зазоров в со-

единениях гидронасосов в 2 раза внутренние

прдтекания

увеличи-

ваются почти в 8 раз.

Корпус восстанавливают следующими способами: нанесением

клеевого состава на основе эпоксидной смолы или заливкой спла-

вомАЛ-9;

постановкой переходных гильз

(встацок);

обжатием (спо-

собом пластической

деформации).

Гидрораспределители. Распределительные уртройства ремонти-

руют в том случае, если при внешнем осмотре и испытании без раз-

борки обнаружены трещины деталей,

повреждрния

резьбы, подте-

кание масла, не включаются рычаги или не фиксируются золотники

в рабочих положениях, нарушены регулировки, износы деталей

превышают допустимые значения.

Характерные дефекты гидрораспределителя — износы корпуса,

золотников, деталей перепускного и предохранительного клапа-

нов, шаровых рычагов, верхней и нижней крышек. Корпуса ремон-

тируют с использованием размерных групп,

благодаря

этому при

большом объеме

ремфонда

и незначительных износах зазор в паре

корпус — золотник восстанавливают за счет перекомпоновки. При

значительных износах отверстия под золотник притирают или про-

водят алмазное хонингование.

189

При небольших износах поясков золотников их шлифуют. При

значительных износах их наращивают гальваническим способом.

Гидроцилиндры. В процессе эксплуатации гидроцилиндров боль-

ше всего подвержены износу

уплотнительные

кольца, корпус, пор-

шень, шток, гидромеханический клапан и его гнезда. Корпус вос-

станавливают хонингованием. При установке поршня в корпус ци-

линдра допускается зазор не более

0,2...0,3

мм.

Кабины и кузова. Кабины и кузова следует содержать в хорошем

техническом состоянии. При их своевременном ремонте возможно

создать нормальные условия для работы водителей и

правильной

эксплуатации машины.

Предварительно кабины и кузова осматривают и разбирают. За-

тем их тщательно очищают от старой

краски.

Вмятины устраняют правкой в холодном и горячем состояниях.

Погнутые стойки выпрямляют. Трещины на панелях поля на ниж-

ней части боковин кабины и т. д. заваривают, предварительно зачи-

стив места сварки до металлического блеска. Коррозионные разру-

шения устраняют постановкой заплат (сваркой).

Режущие аппараты. Для них характерен абразивный износ. При

ремонте необходимо добиваться первоначального состояния ост-

рия лезвия, сегментов и

противорежущих

пластин, формы деталей.

Гладкие сегменты затачивают под углом

18...25°.

Пальцевой брус восстанавливают правкой деформированных

уголков.

Молотильные аппараты. Основные неисправности

бильных

ба-

рабанов — изгиб бичей, износ рифов бичей и шпоночных соедине-

ний.

Бичи с изношенными более чем наполовину высоты рифами за-

меняют.

После крепления бичей проверяют на стенде их радиальное бие-

ние в нескольких точках по длине. Допустимое биение не более

1 мм. Собранный барабан балансируют на стенде. Его можно счи-

тать отбалансированным, если при каждой остановке различные

бичи занимают верхнее положение, а

груз

массой 3 кг, расположен-

ный на радиусе бичей, выводит барабан из равновесия.

Рабочие органы посевных машин. Характерные

износы:

износ у

стенки в месте соприкосновения с вращающейся розеткой у литых

коробок высевающих аппаратов; износ фланцев, удерживающих

розетки катушек, а также их торцов у штампованных коробок.

Литые

коробки. В изношенной стенке растачивают отвер-

стие, и в него запрессовывают шайбу из листовой стали, обеспечи-

вая минимальный торцовый зазор между розеткой и шайбой.

Штампованные коробки. Изношенные торцы катушек и

муфт зачищают так, чтобы они плотно прилегали один к другому.

Дисковые

сошники.

Характерные дефекты дисков: короб-

ление и затупление лезвия; появление зазубрин;

неравномерней

износ лезвия по окружности.

190

Покоробившиеся диски рихтуют. Лезвия затачивают под углом

18°.

Диаметр дисков после заточки должен быть не менее 320 мм.

Анкерные и

полозовидные

сошники.

Наиболее ха-

рактерен износ

нарыльника.

Изношенные

нарыдьники

восста-

навливают приваркой в нескольких местах накладок,

изготовляв-

мых

из

стали

65Г.

Детали сельскохозяйственных машин, особенно рабочие орга-

ны, изнашиваются под воздействием различных физических и хи-

мических

факторов.

По сравнению с работой деталей тракторов или

автомобилей детали сельскохозяйственных машин в гораздо боль-

шей степени подвергаются абразивному износу вследствие того, что

Они

непосредственно соприкасаются с обрабатываемой средой или

работают в условиях

большой

запыленности. Они значительно

чаще и в большей степени деформируются.

Сельскохозяйственные машины, кроме сложных агрегатов,

рбычно

ремонтируют в центральных ремонтных мастерских хо-

зяйств. Несмотря на многомарочность сельскохозяйственных ма-

щин,

большинство их деталей восстанавливают практически одни-

ми и теми же способами.

Плуги. Рама плуга может деформироваться. Ее проверяют до и

после ремонта на контрольной плите с помощью линеек, угольни-

ков, отвеса и шнура.

Не допускается скручивание рамы и наличие трещин. Деформи-

рованные брусья рамы правят в холодном

состоянии

или с местным

нагревом посредством приспособлений, прессов

иди

домкратов.

У прицепного устройства плугов прогибаются и деформируются

продольная тяга, раскос и поперечина. Изгибы и деформации дли-

ной более 3 мм устраняют правкой в холодном и горячем

состояни-

ях. Изношенные отверстия под крепления заваривают и рассверли-

вают под номинальный размер или приваривают накладку с таким

размером.

Основные дефекты плуга: износ лезвия лемеха с рабочей и тыль-

ной сторон; закругление носка; сужение лемеха по ширине. Лемех

может ломаться. В результате ударов о корни и камни при вспашке

выкрашивается его рабочая часть. У отвала при изнашивании изме-

няется форма полевого обреза, скругляется его кромка, истирается

рабочая поверхность и обламывается носок.

Полевая доска и пятка изнашиваются со стороны стенки бороз-

ды и снизу. Пятку изготавливают из чугуна с

отбеленной

поверхно-

стью на глубину не менее 3 мм с твердостью НВ 365. При износе от-

беленного слоя пятка быстро ломается.

Лемеха изготовляют из стали Л-65 или Л-53 и подвергают терми-

ческой обработке до твердости НВ

444...

НВ 650 на ширине закален-

ной зоны

20...45

мм со стороны лезвия. Твердость незакаленной ча-

сти лемеха не более НВ 300.

Износ нового лемеха до первой оттяжки допускается по ширине

до 108 мм. Форму лемеха проверяют шаблоном. При затуплении

4

191

лезвия его затачивают с рабочей стороны до толщины не менее 1 мм

при ширине фаски

5...7

мм и угле заточки

25...40°.

Лемех после износа до ширины 108 мм восстанавливают кузнеч-

ной оттяжкой до номинального размера. Оттяжку проводят не бо-

лее четырех раз. Для ручной оттяжки лемех нагревают участками со

стороны лезвия вначале медленно до температуры

500...600

°С, а за-

тем с большей скоростью до температуры 900... 1200 °С (оранжевый

или светло-желтый цвет). Нагревать лемех следует минимальное

число раз без перегрева.

Перед оттяжкой на пневматическом молоте лемех нагревают в

пламенных нагревательных печах сразу по всей

длине.

Поверхность

оттянутого лемеха должна быть ровной, без трещин. Коробление

его спинки допускается не более 2 мм, а лезвия (выпуклость на ра-

бочей поверхности) — до 4 мм. Размеры лемеха не должны откло-

няться от шаблона по ширине более 5 мм, а по длине более 10 мм.

После оттяжки лемех затачивают с лицевой стороны, затем нагрева-

ют и

закаливают

по всей длине на ширину

20...45

мм.

У долотообразных лемехов место перехода носка в прямую часть

перед закалкой охлаждают в течение

2...3

с ветошью, смоченной во-

дой.

При

обычной

закалке лемех нагревают до температуры

780...820

°С (светлый вишнево-красный цвет) и закаливают в соле-

ной воде, подогретой до температуры

4,0

"С

в течение

5...6

с. В этом

случае после закалки лемех отпускают, нагревая его до температуры

350 °С и охлаждая на воздухе.

Более эффективна изотермическая закалка лемеха, когда его на-

гревают до температуры

880...920

"С

и калят лезвие в течение

З...3,5

с в подогретой до температуры

Зр...40

°С 10%-й соленой воде

так, чтобы

закаливаемая

часть лемеха имела температуру, близкую к

350

"С,

после чего его охлаждают на

врздухе.

Для отпуска лемех в

этом случае не нагревают.

Для повышения износоустойчивости лезвие лемеха делают са-

мозатачивающимся, наплавляя его тыльную сторону твердым спла-

вом. Предварительно у лемеха оттягивают полосу шириной

25...30

мм со стороны лезвия и участок шириной

55...65

мм у носка

долотообразного лемеха. Толщина слоя наплавки должна быть

1,4...2,0

мм. Наплавляют

следующим^

способами: на установке

ТВЧ износостойким сплавом —

сормаДгом;

ацетилено-кислород-

ным

пламенем (в качестве присадочного стержня служит пруток

диаметром,

равным

6 мм и выполненным из сормайта); электрода-

ми марки Т-590. После наплавки лемех затачивают.

Благодаря высокой твердости

сло^,

наплавляемого с тыльной

стороны, лемех изнашивается таким образом, что лезвие остается

острым. Самозатачивающиеся лемеха хорошо работают на всех по-

чвах, кроме песчаных и каменистых.

Лемех предплужника изнашивается

так

же,

как

и лемех основно-

го корпуса.

192

Отвалы изготовляют из малоуглеродистой стали с последующей

цементацией наружного слоя

или

из трехслойной стали. В последнем

случае материалом верхнего и нижнего слоев должна быть углеро-

дистая сталь, с помощью которой при закалке можно получать вы-

сокую твердость. Материалом среднего слоя служит малоуглероди-

стая сталь.

Твердость отвалов после термообработки должна составлять

50...62 HRC.

Форма рабочей поверхности изношенного отвала не должна

иметь

отклонения

более чем на 6 мм по сравнению с формой новой

поверхности.

Для проверки используют шаблон.

Агрегаты и сборочные единицы машин и оборудования животновод-

ческих ферм и комплексов. К машинам и механизмам по снабжению

ферм водой относят

поршневые,

центробежные и погружные насо-

сы,

водрпроводную

арматуру, водоразборные устройства и т. д.

Насосы.

Их ремонтируют, если подача снижена на

30%

по

сравнению с номинальной.

Характерные дефекты: трещины в корпусе, износ

уштотнитель-

ных

поясков рабочего колеса, посадочных мест валов, сальниковых

уплотнений, подшипников качения и шпоночных соединений.

Трещины в корпусе заваривают способом отжигающих валиков

или заделывают с помощью составов на эпоксидной основе.

Водопроводная арматура. Характерные дефекты кра-

нов, вентилей и задвижек — потеря герметичности из-за износа уп-

лотняющих поверхностей.

Герметичность обычно восстанавливают притиркой. При боль-

ших

изиосах

уплотняющие поверхности предварительно протачи-

вают. Для притирки запорной арматуры применяют абразивные

микропррошки

М28, М14 и М5 соответственно для грубой, средней

и тонкой притирок.

Око1гчательную

доводку выполняют пастами ГОИ. Вентили и

задвижки испытывают в течение

2...3

мин на стенде: вентили под

давлением

1...1.6

МПа, задвижки — 2,5 МПа. Подтекание воды не

допускается.

Котлы и

парообразователи.

Характерные дефекты: от-

ложение накипи; прогорание и деформация стенок паровой каме-

ры и кипятильных труб; вмятины и коррозионное разрушение на-

ружногр

кожуха

барабана;

потеря герметичности предохранитель-

ных клапанов; прогорание колосников решеток; неисправности из-

мерительных приборов.

Котлы и парообразователи с более 25 % прогоревших кипятиль-

ных

труб

и 15

%

прогоревшей внутренней поверхности нагрева выб-

раковывают.

Накипь удаляют химическим и механическим способами.

Для

химической

очистки используют растворы соляной кислоты

или щелочи. Скорость удаления накипи зависит от температуры ра-

створа. При минимальной температуре раствора (70

°С)

продолжи

-

193

тельность

очистки составляет

6...8

ч. Карбонатные

(СаСО

3

,

MgCO

3

)

и фосфатные отложения удаляют

2...8%-м

раствором соляной кис-

лоты Для удаления силикатных отложений

(SiO

2

)

в 6%-й раствор

соляной кислоты добавляют 2,5 % фтористого натрия или фторис-

того аммония. Сульфатные отложения снимают последовательно

промывкой в

5...10%-м

растворе едкого натра и

5...6%-м

растворе

соляной кислоты.

При сильных коррозионных повреждениях, неравномерной

толщине

отлржений,

трещинах на внутренней поверхности котла и

труб прибегают к механической очистке накипи с помощью пнев-

матических молотков, металлических скребков, щеток и специаль-

ных

головок.

Измельчители

кормов (ИКС-5,

«Волгарь-5»,

ИГК-ЗОМ).

Харак-

терные

неисправности:

выход из строя барабана и

деки,

подвижных

и неподвижных ножей аппарата вторичного резания; износ и де-

формация зубьев, лопастей и измельчающего аппарата. Основные

причины этих неисправностей: истирание рабочих органов о пере-

рабатываемый продукт; абразивное, окислительное и электрохими-

ческое изнашивания и др.

Зубья барабана при износе рабочей грани у вершины до ширины

7 мм, изгибе резьбовой части и конусных граней выбраковывают.

При меньшем износе рабочую грань зуба оттягивают кузнечным

способом, закаливают и подвергают отпуску.

После сборки барабан статически балансируют.

Ножи аппаратов вторичного резания измельчителя

«Волгарь-5».

При ремонте ножи целесообразно наплавлять сплавом сормайт.

Благодаря нанесению твердого сплава на боковые грани ножи ста-

новятся

самозатачивающимися и их технический ресурс между пе-

реточками увеличивается в

5...8

раз.

Дробильный и режущий аппараты

(КДУ-2).

Характерные неис-

правности: износ молотков, пальцев и решет дробильного барабана.

Молотки дробильного барабана со ступенчатыми гранями, из-

ношенными

более чем на 4 мм, поворачивают для работы неизно-

шенной рабочей поверхностью. Решета меняют Пальцы заменяют

при увеличении зазора до 1 мм в соединении с молотком.

Цепи навозоуборочных транспортеров. Основной рабочий орган

навозоуборочных

транспортеров — тяговая цепь. В процессе рабо-

ты на нее действуют переменные нагрузки, максимальное значение

которых может достигать 20 кН. Под действием такого усилия в ре-

зультате окислительного, абразивного и электрохимического изна-

шиваний планок и осей увеличивается шаг цепи. Его предельное

увеличение, при котором цепь необходимо ремонтировать, состав-

ляет 5 %.

Перед ремонтом цепей транспортера ТСН-2 промытые детали

цепи очищают от коррозии и остатков навоза в галтовочном бара-

бане.

194

6.7. КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ И СБОРОЧНЫХ

ЕДИНИЦ

Комплектование деталей — подготовительные операции к сбор-

ке отдельных сборочных единиц, агрегатов и машины.

Комплектованием называют работу по контролю и подбору де-

талей, облегчающую подгонку соединений и выполнение сбороч-

ных операций в соответствии с техническими условиями на сборку.

Контроль и подбор необходимы для того, чтобы на ремонтных

предприятиях были использованы как новые детали, так и детали с

ремонтными и допустимыми размерами.

Для подбора деталей используют ведомость, в которой указыва-

ют номер, наименование и число

деталей

в сборочной единице или

агрегате

В комплектовочном отделении выполняют следующие работы:

подбор комплекта деталей по номенклатуре согласно специфи-

кации для каждого рабочего поста;

контроль и подбор деталей по ремонтным размерам;

контроль и подбор деталей по размерным группам;

подбор деталей по массе;

подгонку деталей;

учет движения деталей через комплектовочное отделение.

Различают три способа подбора деталей в комплекты: простой,

селективный и смешанный.

При простом комплектовании к базовой детали подбирают та-

кую деталь, которая обеспечивает номинальный зазор (натяг) в со-

единении.

При селективном комплектовании поля допусков размеров со-

единяемых деталей разбивают на несколько одинаковых интерва-

лов, а

детали

сортируют на

размерные

группы. В каждую размерную

группу входят детали, фактические размеры которых лежат в преде-

лах поля допуска. Размерные группы соединенных деталей обяза-

тельно маркируют цифрами, буквами, краской и др. В дальнейшем

соединяемые детали одинаковых

размерных

групп комплектуют в

пределах размерной группы либо с подбором в пределах каждой

размерной группы. Детали сортируют по группам с помощью спе-

циальных приспособлений и калибров.

При смешанном комплектовании деталей применяют

об^

этих

способа.

6.8. БАЛАНСИРОВКА ДЕТАЛЕЙ МАШИН ПРИ

РЕМОНТЕ

Балансировка необходима при использовании механизмов с вы-

сокой частотой вращения.

При статической несбалансированности центр тяжести тела

смещен относительно оси его вращения. При свободном провора-

чивании статически несбалансированного тела вокруг оси оно все-

195

гда будет останавливаться в определенном положении — тяжелой

стороной вниз.

Во время вращения статически несбалансированного тела в нем

возникает неуравновешенная центробежная сила, Н,

Р

ц

=<2ло

2

/&

(6.13)

где

Q

— сила тяжести, Н;

/•—

смещение центра тяжести тела от оси его вращения, м;

ш

— угловая скорость вращения тела,

с~

!

;

g

— ускорение свободного падения,

м/с

2

.

Для статической балансировки деталь устанавливают на гори-

зонтальных призмах или роликах с малым сопротивлением трения в

опорах.

Дисбаланс устраняют снятием металла с тяжелой стороны или

добавлением груза с противоположной, легкой стороны (высверли-

ванием или навешиванием груза). Точность балансировки деталей

зависит от силы трения, возникающей между призмами.

При динамической

несбалансированнрсти

к телу приложены

два одинаковых груза на расстоянии L один относительно другого и

на расстоянии

гот

оси вращения. В этом случае тело будет статичес-

ки сбалансировано, но во время вращения возникает неуравнове-

шенный момент пары сил, Н • м,

М =

Qtw

2

L/g,

(6.14)

где L — плечо пары сил, м.

Динамическую балансировку обычно выполняют на специаль-

ных стендах, работающих по различным схемам. Одна из них — на

качающихся опорах. Если масса после статической балансировки

уравновешивается

грузом,

то при вращении образуются центробеж-

ные вращающие силы. В результате этого вал и его опоры испыты-

вают дополнительную нагрузку, которая вызывает вибрацию рабо-

тающей машины.

В рассматриваемом примере необходимо приложить две массы

mi

-

т

2

,

которые при вращении создадут момент

р

{

1,

противодей-

ствующий моменту

F^L,

и уравновесят его:

Pil^FtL.

(6.15)

При динамической

балансировке

деталь помещают на специаль-

ные опоры машины, которые при вращении детали колеблются под

действием неуравновешенных сил. Амплитуда колебания опор ука-

зывает на значения возникающих центробежных сил инерции и их

моментов. Уравновешивают деталь так же, как и при статической

балансировке: снятием металла, сверлением или постановкой плас-

тин, наплавкой.

Причины динамической неуравновешенности:

нарушение соосности муфты

сцеплешщ

и коленчатого вала при

их обезличивании;

196

большая разница в массе нижних головок комплекта шатунов

двигателей;

нарушение теплового состояния двигателя.

6.9. СБОРКА СБОРОЧНЫХ

ЕДИНИЦ,

АГРЕГАТОВ И МАШИН

Под сборкой понимают соединение деталей в сборочные едини-

цы, агрегаты и машины с соблюдением их кинематических схем,

посадок и размерных

цепей,

заданных техническими условиями и

сборочными чертежами.

Сборка — наиболее ответственная и продолжительная стадия

ремонта машин.

Технологический процесс сборки машины начинается с состав-

ления ее технологической схемы, которая включает в себя условные

изображения основной (базовой) детали и всех соответствующих

групп деталей.

Рассмотрим следующие методы сборки.

Метод полной взаимозаменяемости деталей. В этом случае нужна

очень высокая точность их обработки. При этом требуется суже-

ние допусков на размеры обрабатываемых поверхностей, что вле-

чет за собой повышение трудоемкости

процесса

ремонта и подбо-

ра

деталей.

Метод неполной (ограниченной) взаимозаменяемости. Сборку ве-

дут в целях удешевления стоимости ремонта. При этом либо подби-

рают сопряженные соединения, либо применяют компенсаторы.

Качество сборки в этом случае зависит от опыта и квалификации

комплектовщиков и сборщиков.

При комбинированном способе сборки образуют соединения

деталей одной размерной группы. Для сборки особо точных соеди-

нений (например, прецизионных деталей дизельной топливной ап-

паратуры) помимо сортировки на группы и дополнительного под-

бора предусматривают совместную притирку соединяемых поверх-

ностей (парные прецизионные детали). После этого пары уже не

будут взаимозаменяемы: на сборку их направляют спаренными

комплектами.

Индивидуальную пригонку деталей по месту используют в тех

случаях, когда детали машин изготовляют невзаимозаменяемыми.

Такой способ применяют при мелкосерийном производстве.

Процесс сборки может быть стационарным, когда сборку ведут

на неподвижном стенде, и подвижным, когда объект сборки

пере-

двигается.

Трудоемкость сборки резьбовых соединений составляет

25...35

% общей трудоемкости сборочных работ.

Сила затяжки соединения, Н, нагруженного силой

Р„,

Дат

=

#з*г/ш

(6-16)

197

где

Km

— коэффициент

затяжки

(при постоянной

ширузке

Д^.

= 1,25...2,0; при пе-

ременной

/Т

зат

=

2,5.

..4,0;

при мягкой прокладке

JP™

=

1

,3..,2,5;

при металлической

Момент затяжки резьбового соединения, Н •

м,

(6-17)

где

г

ср

—средний

радиус резьбы, м; а

—угол

подъема резьбы, град; р

—приведен-

ный угол трения в резьбе, град (р = 10... 12°); /— коэффициент трения на опорном

торце гайки или винта

(f-

0,12...0,16);

D — наружный

диаме!р

опорной поверхнос-

ти гайки (торца гайки или винта), мм; d — наружный диаметр резьбы, м.

Момент, Н • м, создаваемый на ключе, должен быть ограничен:

М

1СЛ

>0,Ы

3

ст

в

,

(6-18)

где d — наружный диаметр резьбы, м;

а„

— предел

прочности

материала болта или

шпильки,

МПа.

При ремонте машин подшипники запрессовывают с помощью

приспособлений безударного действия (пресса,

БАЙТОВОГО

приспо-

собления).

Усилие прилагают равномерно по всей окружности зап-

рессовываемой

детали.

Во время сборки используют универсальный монтажный инст-

румент, специальные

приспособления,

съемники, установки и

стенды.

Перед сборкой детали промывают, высушивают и в некоторых

случаях смазывают тонким слоем масла. Нерабочие поверхности

деталей, окраска которых после установки невозможна, грунтуют и

окрашивают до сборки.

Нераскомплектованные детали размещают парами по меткам,

нанесенным при разборке.

Необходимо тщательно следить за герметичностью сборки тру-

бопроводов и других фланцевых соединений. Не допускают подте-

кания топлива, масла, воды и подсоса воздуха.

Во время сборки регулируют и контролируют посадки в соответ-

ствии с техническими условиями, проводят

слесарно-подгоночные

работы и т. д.

Подшипники

качения, имеющие посадку с натягом, перед зап-

рессовкой на вал нагревают в водомасляной ванне до температуры

80...90'С.

При установке резиновых сальников следят, чтобы в свободном

состоянии пружина сальника плотно обжимала манжету. Перед по-

становкой сальника шейки вала смазывают консистентной смаз-

кой. Сальники хранят в затемненном помещении при температуре

0...20°С.

При соприкосновении картонных уллотнительных прокладок

198

с маслом их ставят сухими или смазывают клеем типа «Герме-

тик»,

а если с водой — то

смазывают

суриком или пастой

УН-25,

УН-01.

Болты и шпильки ввертывают в чугунные детали на глубину не

менее

1,1,

а в стальные — на глубину не менее 0,8 диаметра резьбы.

Концы болта или шпильки должны выступать из гайки на

1

...3 нит-

ки резьбы.

Резьбовые соединения, например, при креплении головки бло-

ка,

шатунных и коренных подшипников затягивают с помощью ди-

намометрических ключей с усилием, рекомендуемым технически-

ми требованиями для

ответственных

соединений.

В технологическом процессе ремонта сборка машин — одна из

заключительных операций. Детали и агрегаты после их ремонта с

рабочих мест поступают на

сборку.

При сборке нередко выявляют

недостатки, допущенные при ремонте деталей или сборочных еди-

ниц, которые должны быть устранены.

На сборку машины поступают как отремонтированные детали,

так

и новые со склада запасных

частей.

В этом случае нужно хорошо

знать указанные на них условные обозначения.

Рассмотрим условные

обозначения

(табл. 6.3) шариковых ради-

альных подшипников качения. Цифры на торце обоймы подшип-

ников качения обозначают следующее:

первая и вторая крайние цифры справа — внутренний диаметр

подшипника;

третья цифра рправа — серию подшипника;

четвертая цифра справа — тип подшипника;

пятая и шестая цифры

справу

— конструктивные особенности

подшипника.

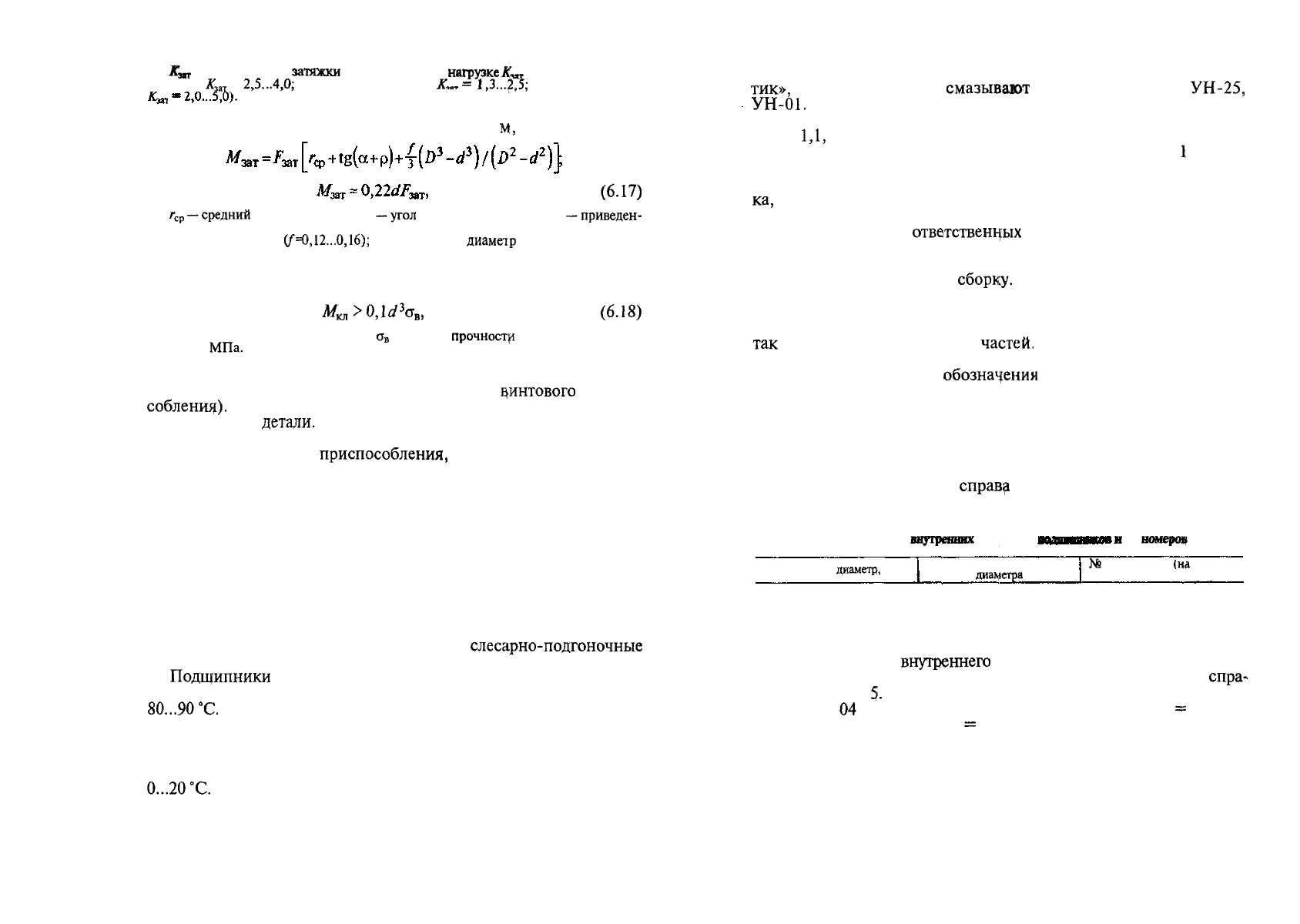

6.3.

Обозначение

внутренних

диаметров

и

их

номеров

Внутренний

диаметр,

мм

Обозначение внутреннего

диаметра

Ne

подшипника

(на

примере

одной серии)

10

12

15

17

00

01

02

03

200

201

202

203

Для определения

внутреннего

диаметра других подшипников, как

правило, нужно имеющиеся в обозначении две крайние цифры

спра-

ва умножить на

3-

Например, у подшипника № 204 внутренний диа-

метр равен

04

х 5 = 20 мм; у подшипника № 205 — 05 х 5

=*

25 мм; у

подшипника № 306 — 06 х 5

=

30 мм.

Только у подшипников нестандартных серий (у них на третьем

месте справа могут быть цифры 7, 8 или 9) размер внутреннего диа-

метра определяют по другой системе.

При одном и том же внутреннем диаметре подшипники разных

серий отличаются по наружному диаметру и ширине, т. е. имеют

199

шарики различного диаметра и ролики разной длины и диаметра.

Например, подшипники № 208, 308 и 408 — шариковые радиаль-

ные однорядные; они имеют одинаковые внутренние

диамегры

—

08 х 5 = 40 мм,

но

по ширине и наружному диаметру эти подшипни-

ки

различные.

Третья цифра справа обозначает серию подшипника и означает:

1 — особо легкая; 2 — легкая; 3 — средняя; 4 — тяжелая; 5

—легкая

широкая; 6 — средняя широкая;

7...9

— нестандартные.

Тип подшипника указывают в обозначении четвертой цифрой

справа.

Для подшипников радиальных шариковых четвертую цифру

справа в обозначении опускают. Эти подшипники обозначают

только тремя цифрами, например №

203,306,410

и

т. д. Подшипни-

ки радиальные шариковые сферические обозначают цифрой 1, на-

пример № 1205; радиальные роликовые с короткими цилиндричес-

кими роликами

—

2, например № 2308; радиальные роликовые

сферические — 3, например

№3510;

радиальные роликовые с

длинными

цилиндрическими роликами — 4; радиальные

ррлико-

вые

с витыми роликами — 5;

радиально-упорные

шариковце

— 6;

радиар1ьно-упррные

с коническими роликами — 7;

уцорные

шари-

ковые —

8;

упорные роликовые — 9.

В

сельскохозяйственных

машинах применяют подшипники ка-

чения разных типов, серий и размеров.

Марки

подшипников, уста-

новленных на той или иной машине,

приведены

в технических ус-

ловиях на ремонт или в заводском руководстве по обслуживанию и

эксплуатации сельскохозяйственной машины.

Подготовка к сборке. Предварительно необходимо ознакомиться

с техническими условиями на сборку и регулировку машины, подо-

брать требуемое оборудование, приспособления и

инструмент.

При

ремонте

сельскохозяйственных машин рабочее место надо укомп-

лектовать всеми деталями и ремонтным материалом.

При сборке машин так же, как и при разборке,

применяет

кра-

ны,

тали

и домкраты.

В

цроцессе

сборочных работ отдельные детали, точное соедине-

ние которых не было обеспечено при ремонте, подгоняют путем

правки и

опидовки,

зачистки и т. д.

Для проверки точности установки деталей и агрегатов помимо

общих измерительных инструментов (линеек, угольников, штан-

генциркулей и т. п.) применяют различные контрольные шаблоны.

Сначала устанавливают раму машины, монтируют ходовую

часть, затем собирают рабочие органы, передачи и наконец меха-

низм управления и регулировки.

Сборка

цепных и ременных передач. Для нормальной работы

цепных и ременных передач необходимо, чтобы

звездочки,

охва-

тываемые одной цепью, были установлены в одной

плоскости.

Натяжение цепей регулируют натяжными звездочками или роли-

ками. ,,

it

,

200

При монтаже не допускается попадание на ремни и шкивы масла

и дизельного топлива, так как это приводит к разрушению резино-

вого покрытия ремней. Боковые (рабочие) поверхности ремня не

должны иметь складок, выпуклостей, срывов резины и расслаива-

ния. Если на машину ставят новые ремни, то их предварительно на-

тягивают. В противном случае при работе машины они быстро вы-

тягиваются и начинают проскальзывать.

Сборка шестеренных передач. Работоспособность шестеренных

передач зависит не только от качества деталей, но и от качества

сборки. Зазоры между зубьями регул ируют

перемещением

подшип-

ников. Правильность сборки шестеренной передачи иногда конт-

ролируют прилеганием зубьев по пятнам контактов. Для этого на

рабочие поверхности зубьев меньшей шестерни наносят тонкий

слой краски. Затем вращают шестерни и наблюдают за появлением

отпечатков в местах касания.

Ремонтно-технологическая

оснастка приспособления. Приспо-

соблением называют устройство, создающее необходимые условия

и удобства для выполнения технологической операции.

Приспособления, предназначенные для

рыполнения

множества

операций с различными деталями, называют универсальными.

Приспособления, на

которых

можно выполнять только одну

операцию, называют специальными. При использовании приспо-

соблений повышаются производительность труда, точность обра-

ботки и сборки, облегчаются условия труда рабочих, расширяются

технологические возможности станочного оборудования, повыша-

ется безопасность труда и т. д.

По целевому назначению приспособления, применяемые в ре-

монтном производстве, делят на три

группы:

разборочно-сборочные,

предназначенные

для разборки и сбор-

ки неподвижных соединений, сборочных единиц, агрегатов и ма-

шин;

станочные, используемые на металлорежущих станках;

контрольные, служащие для проверки результатов ремонта или

сборки.

По степени механизации приспособления могут быть ручными,

механизированными, полуавтоматическими и автоматическими.

6.10. ОБКАТКА И ИСПЫТАНИЕ МАШИН

В период обкатки детали прирабатываются, т. е.

интенсивно

формируются шероховатости трущихся поверхностей.

Собранные тракторы и автомобили

обкатывают

для выявления

дефектов сборки и проверки правильности регулировок.

Перед обкаткой проверяют комплектность трактора или авто-

мобиля. Наружным осмотром контролируют внешнее состояние

машины. Проверяют, соответствует ли техническим условиям

201