Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

71

Литература

1. Беляев А.Е. Прогрессивные зубчатые передачи: Сб. научн. Тр. Новоуральского го-

сударственного технологического ин-та. – Новоуральск: 2003. – 151 с.

2. А.с. 439653 СССР, Кл.F16H1/24. Зубчатая роликовая передача. С.В. Старухин, 1974.

3. А.с. 1446390 СССР, Кл. F16H1/24 . З убча тая роликовая передача. М. Л. Ерихов,

С.Г. Костенко, П.В. Ольштынский, В.М. Горох ов, 1988.

4. А.с. 1753100 СССР, Кл. F16H1/2 4. План етарный редуктор и способ его сборки.

М.Л. Ерихов, С.Г. Костенко, В.Т. Фонотов, 1992.

5. Патент 2191302 РФ, Кл. F16H1/24. С.Г. Костенко, В.Я. Герасимов, А.П. Третьяков,

В.А. Вотинов, 2002.

ОБОБЩЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ

КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Н.В. Котенева, к.т.н., доц.

Алтайский государственный технический университет им. И.И. Ползунова,

656038, Россия, г. Барнаул, пр. Ленина, 46, тел. (385-2)-367-608

Е-mail: kot178@yandex.ru

При расчетах на жесткость узлов точных приборов и прецизионных металлорежущих

станков, различных деталей машин контактные перемещения имеют большое значение.

В большинстве и сследовани й контактная жесткость и зучалась при статическом на-

гружении. Однако на практике, как правило, стыки сопрягаемых деталей машин подвергают-

ся динамическому воздействию, как в нормальном или касательном направлении, так и од-

новременно из меняющихся касательной и нормальной нагрузок. К таким стыкам относятся

сопрягаемые поверхности резьбовых соединений, соединений с натягом, клиновые соедине-

ния и т. п. Применим закономерности упр угопластического контакта в условиях динамиче-

ского нагружения для определения параметров жесткости резьбовых соединений. Излагае-

мое ниже решение получено при следующих условиях:

- общая деформация деталей соединения является чисто упругой;

- местная деформация в зонах фактического контакта сопряженных п оверхностей яв-

ляется в общем случае упругопластической;

- плотность распределения выступов достаточно велика, а вершины выступов различ-

ных уровней статически равномерно распределены по контакт ирующим поверхностям;

- витки резьбы, благодаря малому углу подъема, имеют кольцевую форму, поэтому

можно считать стыковые поверхности резьбового соединения пл оскими;

- взаимное влияние выступов отсутствует;

- шероховатая поверхность образована одним из характерных для деталей соединения

видов механической обработки: точением, шлифованием, растачиванием;

- волнистостью поверхности гайки и сопрягаемой детали пренебрегаем:

- твердость одного из взаимодействующих тел (либо гайка, либо соединяемая деталь)

выше;

- поверхность более твердого тела имеет сферическую модель микронеровности.

Резьбовые соединени я относятся к наиболее распространенным в машин остроении

видам разъемных соединений.

Нагрузки, действующие в резьбовом соеди нении, подразделяются на технологические

и силы трения, которые взаимосвязаны. К технологическим силам относит ся усилие затяжки,

которое выбирается из условия обеспечения необходимой плотности стыка в зависимости от

приложенных к стыку внешних сил.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

72

В течение эксплуатации усилие затяжки может самопроизвольно снижаться. Основ-

ными п ричинами, вызывающими его ослаблени е, являются: объемные пластические дефор-

мации в соедин ении, самопроизвольное увеличение пластических микроконтактных дефор-

маций на торце гайки (винта) и в витках резьбы и самоотвинчивание гаек в условиях вибра-

ционных нагрузок.

С учетом условий герметичности и плотности стыка усилие затяжки

1FkF

зз

, (1)

где

з

k

– коэффициент запаса, обеспечивающий плотность стыка;

F

– внешняя технологи-

ческая нагрузка;

– коэффициент основной нагрузки.

Коэффициент

з

k

в зависимости от условий работы и конструкционных особенностей

стыка при постоянных нагрузках

225,1

з

k

, при переменных нагрузках

45,2

з

k

.

Если на затянутый стык действует отрывающая сила

F

, т о часть ее

F

воспринима-

ется болтом, а часть

1F

разгружает стык и сопрягаемые детали под болтами [ 1].

После раскрытия стыка внешняя нагрузка полн ость ю передается на болт. Такое со-

стояние соединения опасно для п рочн ости болта и, как правило, недопустимо на практике с

точки зрения разгерметизации стыка. Поэтому усилие затяжки следует назначать таким, что-

бы при заданной внешней силе

F

стык оставался плотным, т. е. минимальное усилие затяж-

ки соединения определяется внешней нагрузкой и его конструкцией.

Величина

зависит от соотношения податливостей болта

б

и деталей со стыком

д

:

)(

бд

б

, (2)

Для коротких болтов и шпилек

dl

б

6

податливость определяется по формуле

бгр

бб

б

б

АЕ

l

.

, (3)

где

б

l

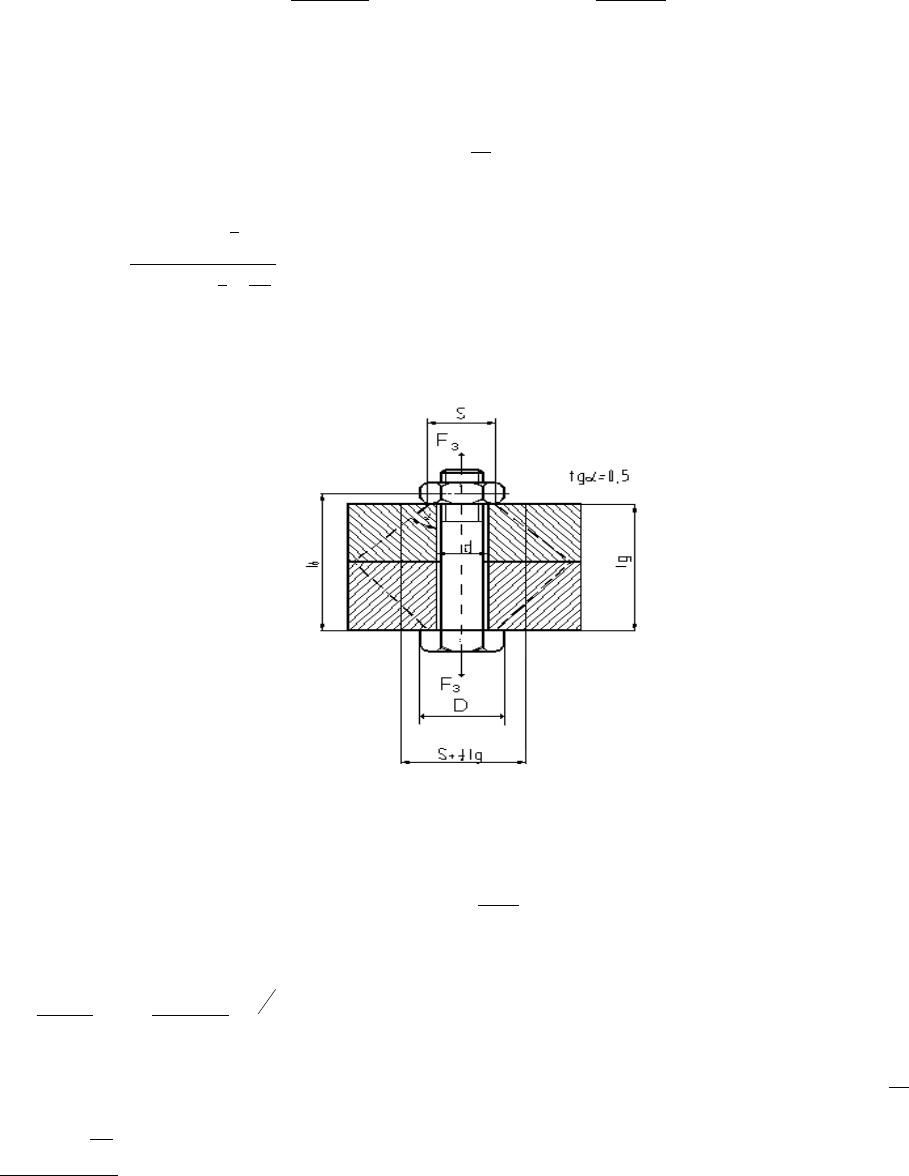

– расчетная длина болта (рис. 1);

б

А

– площадь поперечного сечения болта;

б

Е

– мо-

дуль упругости материала болта;

р

– податливость резьбы [1];

бг.

– податливость головки

болта [1].

Податливость соединяемых деталей может быть определена по формуле:

дд

д

д

АЕ

, (4)

где

д

– суммарная толщина соединяемых деталей;

д

Е

– модуль упругости материала дета-

лей;

д

А

– площадь условного цилиндра.

Площадь

д

А

является условной, предполагают, что усилия от головки болта и гайки

передаются деталям по конусам (рис.1), образующие которых наклонены к оси болта под уг-

лом = arctg 0.5, а диаметры меньших оснований конусов равны размеру

S

под ключ голов-

ки болта или гайки. Для упрощения расчетов эти деформируемые конусы заменяются ци-

линдрами, диаметры которых равны полусумме диаметров оснований конусов [1]. При сде-

ланном допущении

2

2

4

1

4

dlSA

дд

, где

S

– размер гайки под ключ;

d

– наружный

диаметр болта.

В работе [2] показано, что гибк ость отдельных элементов резьбового соединения с

учетом контактных деформаций может быть определена по формулам

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

73

k

АЕ

l

бгр

бб

б

б

.

;

k

АЕ

дд

д

д

, (5)

где

k

– контактная податливость резьбового соединения в нормальном направлении

Для определения величины

k

в условиях статик и с учетом упругопластических де-

формаций можно воспользоваться формулой

F

h

k

, (6)

где

F

– нормальное усилие;

h

– статическое упругопластическое сближение, определяемое

по формуле

1

11

1

max

ya

kHbA

FR

h

,где

a

A

– номинальная площадь контакта;

,b

– параметры

кривой опорной шероховатой поверхности;

H

– предельная твердость;

xam

R

– наибольшая

высота неровностей профиля;

y

k

– коэффициент, зависящий от

.

Рис.1. Схема контактирования торца гайки с сопрягаемой деталью

В условиях вибрац ионного воздействия контактную п одатливость можно рассчитать

по формуле

F

tx

k

, (7)

где

tx

динамическое сближение, определяемое по формуле

1

1

1

2

0max

1

2

2

1

h

vx

;

0

v

– начальная скорость нагружения, которая задается

одиночным ударным импульсом с последующим затуханием процесса;

m

a

;

max

1

R

kAHb

a

ya

;

m

– масса тела;

F

– нормальное усилие, являющееся в случае динамиче-

ского нагружения нормально поджатого контакта в каждый момент времени суммой нор-

мальной статической составляющей и динамической силы, изменяющейся во времени.

Предложенный метод расчета контактной жесткости резьбового соединения позволя-

ет учесть влияние физик о-механических свойств материалов деталей, их геометрических

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

74

размеров, параметров микрогеометрии сопрягаемых поверхностей, а также условий нагру-

жения.

Литература

1. Биргер И.А., Иосилевич Г. Б. Резьбовые соединения. М.: Машиностроение, 1973. –256 с.

2. Котенева Н.В. Динамическая контактная жесткость и прочность резьбовых соеди-

нений: Дисс. канд. техн. наук. – Барнаул: 1999. – 165 с.

РАЗРАБОТКА ВЫСОКОЭКОНОМИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА

ДЛЯ МАЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ

Н.Б. Краснова

Южно-Российский Государственный технический университет

346428 Ростовская обл., г. Новочеркасск, ул. Просвещения, 132,

тел. (86352) 5-54-12. Моб.8-904-3476672

E-mail: Krasnova_NB@mail.ru

Для решения проблемы использования недорогих материалов с целью управления ан-

тифрикционными свойствами в узлах трения машин был проведен ряд исследований, основ-

ной целью которых являлась разработка композита на основе наиболее дешевого полимера, с

доступными и н едороги ми наполнителями и пластификаторами, который может быть ис-

пользован в малонагруженных узлах трения машин.

Основой антифрикционного композита является полипропилен, в качестве напол-

нителя были выбраны ценосферы Новочеркасской ГРЭС и порошок железа, а в качестве пла-

стификатора – стеариновая кислота. Эти ингредиенты являются легкодоступными и имеют

сравнительно низкую стоимость.

Предварительные исследования механических свойств показали незначительное

уменьшение прочности и ударной вязкости ценосферонаполненного полипропилена по срав-

нению с чистым полипропиленом. Наблюдалось также, что с введением в состав композита

порошка железа и ценосфер улучшились антифрикционные свойства: уменьшился коэффи-

циент трения и интенсивность износа. Результаты экспериментов также показали, что при

нанесении на дорожку трения стеариновой кислоты и графита снижается коэффициент тре-

ния до величин, соответствующих антифрикционным материалам, причем в значительно

большей степени у стеариновой кислоты.

Для изготовления экспериментальных образцов композита был и спользован метод

прямого горячего прессования, так как коэффициент трения полимерных образцов, изготов-

ленных этим методом ниже, чем коэффициент трения образцов аналогичного состава, изго-

товленных на термопластавтомате.

Для определения оптимального количественного состава антифрикционной полимер-

ной композиции использовался метод планирования эксперимента Бокса-Уилсона. На основе

экспериментальных данных было построено уравнение регрессии, в качестве параметра опти-

мизации принимался коэффициент трения. Из этого уравнения были получены зависимости

коэффициента трения композиционных материалов от содержания наполнителей и выбран о п-

тимальный состав композита: ценосферы – 10,9%; стеариновая кислота – 9 %; железо – 8 %;

полипропилен – 72,1 % по массе, названный ППСЦЖ. На материал данного состава с коэф-

фициентом трения f

тр

=0,08 при нагрузке 2 – 3 МПа был получен патент РФ.

Исследовалась микроструктура композита до опыта и после в области дорожки тре-

ния, что позволило сделать выводы о равномерном распределении наполнителя в полимер-

ной матрице и о том, что введение железного порошка не привело к различиям в структуре

материала. Кроме того, наблюдались изменения структуры композита по нормали к п оверх-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

75

ности трения, особенно сильн о с приближением к поверх ности. Из микрофотографий также

видно, что в поверхностном слое трения при катастрофическом износе скапливаются цено-

сферы и порошок желез а, обладающие большей жесткостью, чем полипропилен, что приво-

дит к увеличению коэффициента трения и износа образцов.

С помощью термогравиметрического анализа была проведена оценка термостабиль-

ности образцов в процессе трения. В результате получены сведения о характере процессов,

происходящих между основным полимером и наполнителем при трении, и сделан вывод, что

полипропилен и стеариновая кислота образуют временные связи, причем более прочные у

композиционного материала, полученного при температуре 190

0

С, т.е. стеариновая кислота

пластифицирует п олипропилен.

Оказалось, что введение железного п орошка в антифрикционный композит уменьша-

ет температуру в зоне трения и температуру контртела, которая практически не меняется во

время работы, т. е. железный порошок увеличивает теплопроводность композита, что поло-

жительно влияет на работоспособность полученного материала.

Из определенных эксплуатационные и экономических характеристик разработанного

антифрикционного композита (ППСЦЖ), можно заключить, что он отвечает скоростным и

нагрузочным параметрам, параметрам трения а также экономически выгоден для примене-

ния в разли чн ых узлах т рения, в том числе для сухарей рычага копира, применяемых в круг-

лоткацких станках типа.

На заводе ОАО «Каменскволокно» (г. Каменск-Шахтинск, Ростовская обл.) были про-

ведены промышленные испытания, по результатам которых было дано заключение о воз-

можности применения экспериментального антифрикционного материала для сухарика ры-

чага ремизной стойки кр углоткацкого станка, а также возможности использования для дру-

гих деталей, работающих в сходных режимах трения.

Таким образом, создан новый дешевый антифрикционный композит, названный

ППСЦЖ, с оптимальным содержанием наполнителя, имеющий приемлемые физико-

механические характеристики и оптимальные характеристики трения и износа, рекомендо-

ванный к применению в узлах трения сельскохозяйственных машин и текстильной промыш-

ленности.

О ВОЗМОЖНОСТИ НАПРАВЛЕННОГО ВКЛЮЧЕНИЯ РАБОЧИХ ТЕЛ

В МЕХАНИЗМЕ СВОБОДНОГО ХОДА

С.А. Леонов, аспирант, В.Н. Филимонов, к.т.н., доцент

Владимирский государственный университет,

600000, г. Владимир, ул. Горького, 87, тел. (4922) 47 99 28

E-mail: anargo@ya.ru

Механизмы свободного хода широко используются в различных отраслях машино-

строения. Приводы стартеров, гидротрансформаторы, импульсные вариаторы машин раз-

личного назначения, пружинно-навивальные автоматы, приводы топок, подъемно-

транспортные машин ы, велосипеды, ручной инструмент – примеры областей их применения.

Широкое распространение механизмов свободного хода в машиностроении обусловлено их

специфическими свойствами. Они передают крутящий момент в силовой цепи в одном на-

правлении и рассоединяют силовую цепь в другом.

Известно много конструкций механизмов свободного хода [1]. Их разделяют на три

класса: фрикционные, нефрикционные и комбинированные. Фрикционные мех анизмы пере-

дают крутящий момент с помощью сил трения. Наиболее распространенным представителем

этого класса механизмов являются роликовые механизмы. Крутящий момент в них передает-

ся с помощью роликов, заклинивающихся межд у наружной и внутренней обоймами при по-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

76

вороте их друг относительно друга в одном направлении и расклинивающихся в противопо-

ложном. Роликовые механизмы в России используют, например, в приводах стартеров авто-

мобильные компании ГАЗ и ВАЗ. Основной недостаток фрикционных схем заключается в

использовании сил трения. Согласно известному закону механики нормальная сила равна:

тр

F

N

f

.

Коэффициент трения f стали по стали при наличии смазки составляет несколько со-

тых, и нормальная сила, п о крайней мере, на порядок превышает силу трения. Таким обра-

зом, сопутствующие нормальные силы значительно превышают силы трения, непосредст-

венно участвующие в передаче крутящего мо мента. Это ведет к значительному увеличению

контактных напряжений между роликами и обоймами и к снижению долговечности фрикци-

онных механизмов свободного хода.

Указанный недостаток устраняется в нефрикционных мех анизмах , передающих кру-

тящий момент с помо щью нормальных сил. Классический представитель нефрикционных

механизмов – храповой механизм, содержащий храповик, обойму, в которой крепятся оси

рабочих тел (собачек) и сами рабочие тела. Передача крутящего момента происходит по-

средством упора собачек в зубья храповика, при котором используются нормальные силы.

Если в хр аповом мех анизме свободного хода используются жесткие собачки, то вследствие

погрешностей из готовления деталей механизма будет включаться и передавать крутящий

момент только одна собачка. Ук азанный недостаток устраняется введени ем упругих собачек

– изогнутых упругих пластин. Именно эта конструкция рассматривается в данной работе.

В механизме свободного хода с упругими пластинами имеет место сл учайный харак-

тер вклю чени я криволинейных пластин при заклинивании. Вполне вероятно включение не-

скольких пластин с одной сторон ы храповика, что будет означать неравномерную (односто-

роннюю) нагрузку на храповик и обойму, и соответственно на подшипники вала храповика и

обоймы. Возможно такое расположение криволинейных пластин, когда поворот храповика

относительно обоймы при заклинивании будет близок к углу, соответствующему одному ша-

гу храповика (расстоянию между дв умя соседними вершинами зубьев). Эт о приведет к уве-

личению ударной нагрузки в момент включения механизма.

Возможность направленного включения рабочих тел в храповом механизме с упруги-

ми пластинами достигается за счет того, что упругие криволинейные пластины разбиты на

два равных по к оличеству пластин пакета, смещенных один относительно другого. Меха-

низм содержит храповик 1, обойму 2, в которой крепятся оси упругих криволинейных пла-

стин 4,5, поджимаемых пружинами 3 к храповику (см. рис. 1).

Первый пакет включает

/2n

первых по порядку п ластин, расположенных справа от

осевой линии, второй –

/2n

следующих пластин (слева от осевой линии). В каждом из паке-

тов концы любых двух соседних криволинейных пластин 4 и 5 смещены один относительно

другого на величину

/2

S

S

n

, где S – шаг храповика, n – количество пластин.

Если, например, первая пластина 5 первого пакета находится во впадине своего зуба,

то вторая пластина 4 первого пакета смещена от впадины своего зуба на величину

/2

S

h

n

,

следующая пластина смещена н а величину 2h и т.д. Благодаря такому равномерному распре-

делению пластин в пакетах свободный ход при заклинивании сводится к минимуму и не пре-

вышает угла поворота х раповика, соответствующего

/hr

, где r – радиус храпови ка. Это

обеспечивает минимальные ударные нагрузки при заклинивании механизма.

В свою очередь, расположение пакетов друг относительно друга таково, что конец

первой пластины 6 второго пакета отстоит от впадины своего зуба на величину

1

h

/2

S

n

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

77

(рис. 1), в то время как конец первой пластины 5 первого пакета находится во впадине своего

зуба. Ан алоги чн ым оказывается смещение вторых пластин обоих пакетов друг относительно

друга и т.д.

Рис. 1. Храповой механизм свободного хода

Процесс заклинивания механизма при заданном расположении пластин в пакетах и па-

кетов друг относительно друга будет происходить следующим образом. Допустим, первой

включилась первая пластина 5 первого пакета. При дальнейшем повороте обоймы 2 против

часосвой стрелки, следующей включится первая пластина второго пакета, находящаяся с про-

тивоположной стороны храповика, так как ее конец расположен ближе к впадине своего зуба

(

1

h

h

), чем у оставшихся пластин. Затем включается вторая пластина первого пакета и т.д.

Тем самым резко снижается односторонняя нагрузка на храповик, обойму и подшипники.

Таким образом, предлагаемая конструкция механизма свободного хода позволяет до-

биться направленного характера включения упругих пластин.

Литература

1. Леонов А.И. Микрохраповые механизмы свободного хода. – М. Машиностроение,

1982. – 220 с.

МОДЕЛЬ ДЛЯ ОЦЕНКИ ДЛИНЫ КРАЕВОГО ЭФФЕКТА

В СЛОИСТОЙ СТРУКТУРЕ

А.Н. Литвинов, к.т.н., проф.

Пензенский государственный университет,

440026, г. Пенза, ул. Красная, 40, тел.: (841-2)-56-35-39

E-mail: lma-79@mail.ru

Задачи о действии внешних нагрузок на упругое полупространство имеют большое

практическое значение и относятся к числу фундаментальных, позволяющих на их основе

решать более сложные задачи. Особое значение имеет задача о действии сосредоточенной

силы на слоистое полупространство, решение которой позволяет исследовать напряженно-

деформированное состояние (НДС), определить наиболее нагруженные зоны конструкции и

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

78

оценить длины краевых эффектов, что позволяет, используя метод суперпозиций, решать за-

дачи о действии на гетерогенную конструкцию системы вн ешних сил. Это позволяет решать

также, контактные задачи для контактирующих тел различной конфигурации и исследовать

НДС в зоне контакта слоистых структур.

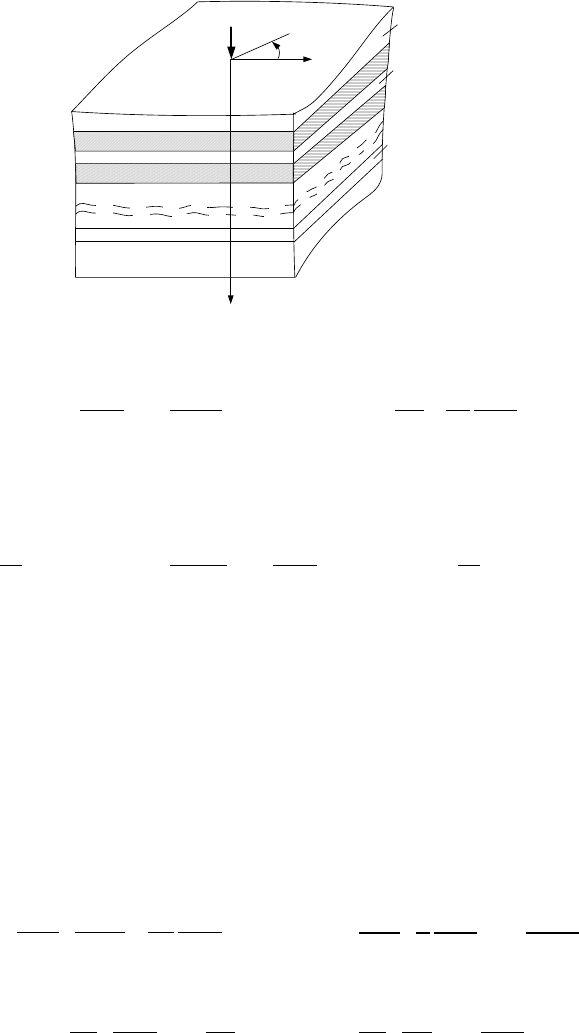

Рассмотрим общую модель, когда сосредоточенная сила

P

действует на слоистое по-

лупространство, состоящее из чередующихся жестких и трансверсально мягких слоев, кото-

рые на рисунке 1 заштрихованы. Слой, на который действует нагрузка, считаем нулевым

(k=0). Структура имеет любое количество слоев n. Задача рассматривается в цилиндрической

системе координат

rz

. В силу осевой симметрии компоненты тензоров напряжений и де-

формаций, а также вертикальные

k

W

и радиальные

k

U

перемещения жестких слоев зависят

только от радиальной

r

и осевой z координат.

z

k

k=1

k=0

0

P

θ

r

Рис. 1. Элемент конструкции

Радиальная и окружная деформации в жестких слоях определяются выражениями:

2

2

k

kk

rk

dU d W

z

dr dr

;

k

k k k

U z dW

r r dr

, (1)

где

k

z

– нормальная координата, отсчитываемая от срединной поверхности k-го жесткого

слоя до произвольной точки этого слоя, в которой вычисляется деформация.

Компоненты тензора деформаций мягких слоев определяются соотношениями [1]:

[]

1

1

1

k

kk

rz k k k k

k

dW dW

U U ñ ñ

s dr dr

;

[]

1

1

k

z k k

k

WW

s

, (2)

Здесь

[]k

rz

,

[]k

z

– деформ ация сдвига и трансверсальная деформация k-го мягкого слоя:

0,5

k k k

c h s

;

1

0,5

k k k

c h s

– расстояния от срединной поверхности k-го мягкого слоя

до k-го и (k+1)-го жестких слоев;

k

h

и

k

s

– толщины жесткого и мягкого слоев.

Жесткие слои гетерогенной структуры работают на растяжение (сжатие) и изгиб по-

этому радиальные

k

r

и окружные

k

напряжения в них определяют как

, ,0

k k k

rrиr

;

, ,0

k k k

и

, (3)

где

,

k

r и

и

,

k

è

– ради альные и окружные изгибные н апряжения вычислются в соответствии с

обобщенным законом Гука:

2

,

22

6

k

k k k k

r и

k

D W dW

h r r dr

;

2

,

22

6

1

k

k k k

ик

k

D dW d W

h r dr dr

. (4)

Мембранные напряжения в жестких слоях определяются выражениями:

,0

k

k k k

rk

k

A dU U

h dr r

;

,0

k

k k k

k

k

A U dU

h r dr

. (5)

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

79

Касательные

,

k

rz

и т рансверсальные

k

z

напряжения в мягких слоях определяются

выражениями

1

,1

k

kk

r z k k k k k

rr

dW dW

B U U сс

dd

;

1

k

z k k k

c W W

. (6)

Здесь:

3

2

12 1-

kk

k

k

Eh

D

;

1-

kk

k

k

Eh

A

;

k

k

k

G

B

s

;

k

z

k

k

E

C

s

;

,

kk

E

– модуль упругости и

коэффициент Пуассона для материала k-го жесткого слоя;

k

G

и

k

z

E

модуль сдвига и транс-

версальный модуль для материала k-го мягкого слоя.

Уравнения равновесия гетерогенной системы получим, используя принцип Лагранжа.

Рассмотрим частный случай, когда гетерогенная структура является регулярной, т.е. выпол-

няются условия:

k

EE

;

k

hh

;

k

GG

;

k

ss

;

k

;

ì

k

;

k

AA

;

k

DD

;

k

BB

;

k

CC

;

k

zz

EE

;

0,5

о k k

c с с h s

.

В эт ом случае математическая модель, описывающая НДС слоистой структуры, явля-

ется системой дифференциально-разностных уравнений равновесия в перемещениях:

– для верхнего (нагруженного) слоя (при k=0)

00

1

0 1 0 0

2

0 1 0 0 1 0 1 0

0;

;

2

î

U dW

dW

A U B U U C

r dr dr

P

D W C W W BC U U ñ W W r

r

(7)

– для остальных слоев (k = 1, 2, …):

1 -1

1 -1 0

22

1 -1

1 -1 1 -1

2 0;

2

2 0.

k k k

k k k k

k k k k

о k k о k k k

U dW dW

A U B U U U C

r d dr

D W C W W W

Bc U U с W W W

(8)

Здесь

и

– оператор Лапласа и оператор градиента;

r

– дельта функция в ци-

линдрической системе координат.

Решение уравнений (7), (8) должно удовлетворять условиям ограниченности дефор-

маций и напряжений при

k

, а перемещения

k

U

и

k

W

должны стремиться к нулю при

r

в соответствии с решением задачи Буссинеска для упругого полупространства [2].

Решение системы уравнений (7) и щется методом интегральных преобразований Фурье-

Бесселя, а уравнения (8) после применения к ним преобразования Фурье-Бесселя играют

роль граничных условий.

Окончательно выражения для перемещений в жестких слоях имеют вид:

2

2

2

11

1

0

2

2

1 j 0

1

0

1 exp ;

2

1 exp .

2

j

k j j j

j

j

k j j

j

Pc t

U r a sh k J rt dt

Dg

Pc t

W r a f k J rt dt

Dg

(9)

Напряжения в жестких слоях определяются выражениями:

23

2

()

, 1 1

2

1

0

3

( 1) exp( ) ( )

kj

r и o j j j

j

ct

a f k z rt dt

hg

;

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

80

23

2

()

, 1 2

2

1

0

3

( 1) exp( ) ( )

kj

и o j j j

j

ct

a f k z rt dt

hg

; (10)

3

2

()

, 2 1 1

1

0

2

( 1) ( ) exp( ) ( )

kj

r o o j j j

j

ct

a sh k z rt dt

hg

;

3

2

()

, 2 1 2

1

0

2

( ) exp( ) ( )

k

o o j j j

j

ct

a sh k z rt dt

hg

; при

0, 1, 2...k

Напряжения в транверсально мягких слоях определяются выражениями (6) с учетом

(9). Здесь введены следующие обозначения:

2

о

P

c

– эталонное напряжение;

0

0,5( )c c h S

;

1 exp( )

jj

a

;

31

aa

;

44

12

[ (1 exp( ))] [1 exp( )]

j j j j

b f t t

;

1 2 2 1

g ab a b

;

2

2 [1 ( )]

jj

f t ch

п ри

1,2j

;

1,2....;k

22

(1 )Gc

Ehs

;

42

1

3

12 (1 )

z

Ec

Eh s

;

42

2

3

3 (1 )Gc

Eh s

;

t cp

– безразмерный параметр преобразования Фу-

рье-Бесселя;

r

r

c

– безразмерный радиус;

0

()J rt

,

1

()J rt

– функции Бесселя нулевого и пер-

вого порядка соответственно от действительного аргумента;

p

– параметр преобразования

Фурье-Бесселя;

1 0 1

1

( ) ( ) ( )z rt J rt J rt

rt

;

2 0 1

1

( ) ( ) ( )z rt J rt J rt

rt

.

Характеристические показатели

1

и

2

являются решениями уравнения:

2 2 6

2 4 4

22

1 1 1

2 1 1 0

4 4 2 2 4

t t t

ch t ch t

(11)

Решения, соответствующие характеристическим показателям с положительной дейст-

вительной частью, исключаются из рассмотрения в соответствии с условиями ограниченно-

сти напряжений и перемещений при

z

, что соответствует

k

.

В качестве примера рассмотрим рег улярную гетерогенн ую систему со следующими

характеристиками:

0,01GE

;

0,25

ì

;

hs

;

2,5

ì

EG

. Результаты вычислений без-

размерных напряжений в жестких

()k

r

;

()k

и в трансверсально-мягких слоях

[]k

z

и

[]k

rz

при-

ведены на рисунке 2. Цифры у кривых указывают номер слоя, для которого выполнен расчет

безразмерных напряжений:

()

()

0

k

k

r

r

;

()

()

0

k

k

;

[]

[]

0

k

k

z

z

;

[]

[]

0

k

k

rz

rz

.

Представленные чи сленные результаты показывают распределение соответствующих

напряжений по радиусу

/0,5( ) 2 /( )r r h s r h s

и номеру слоя

k

. Напряжения

()k

r

и

()k

в нулевом слое имеют особенность в точке приложения силы, что является следствием

идеализации расчетной схемы относительно представления внешнего воздействия в виде со-

средоточенной силы. В реальных конструкциях внешняя нагрузка распределена по конт акт-

ной площадке, имеющей малую площадь

.F

Для сохранения осевой симметрии задачи мож-

но считать, что сила

P

равномерно распределена по круговой площадке, имеющей радиус

/,RF

что в принятых обозначениях соответствует безразмерном у радиусу

2 / /( ).R F h s

При

rR

значения этих напряжений практически совпадают с расчет-

ными напряжениями, которые убывают при удалении от точки приложения силы.