Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

271

Рис. 2. Глубина ванны расплава в попереч-

ном сечении образца при V

лаз.

– 4 мм/сек

Рис. 3. Характерное распределение микро-

твердости по глубине ванны расплава

Выявлено, что при непрерывном воздействии лазерного излучения на образец с ме-

дью значение микротвердости (по Кнуппу) увеличивается до 900-980 НК п о сравнению с

исходным состоянием 250 НК. Максимальное значение микротвердости также наблюдается

в центре лазерной дорожки. Выявлено, что из всех рассмотренных вариантов режим с напы-

лением меди и последующим непрерывным воздействием по росту значений микротвердости

является оптимальным. Резко выраженное увеличение в зоне воздействия объясняется обра-

зованием соединений титана и меди, расшифровка которых возможна по результатам плани-

руемого проведения рентгеноструктурного анализа.

В результате проведения данной исследовательской работы по изменению структуры

и свойств технически чистого тит ана ВТ1-0 после воздействия импульсного лазерного излу-

чения, нами установлено, что облучение поверхности приводит к возрастанию значений

микротвердости поверхностного слоя. Ст епень упрочнению определяется условиями облу-

чения. Определено, что максимальный эффект увеличения значений микротвердости наблю-

дается при минимальном диаметре лазерного пятна – 9 мм, максимальной плотности мощно-

сти лазерного излучения 3,0 х 10

7

Вт/м

2

и составляет 820 НК по сравнению с исходным зна-

чением 440-450 НК. Дальнейшее увеличение диаметра пятна и уменьшение плотности мощ-

ности приводит к менее и нтенсивному росту значений ми кротвердости в центральной ча сти

лазерного облучения.

Наряду с этим, исследовани я, проведенные по изменению величины зерна, показали,

что оптимальные характеристики по вязкости, пластичности и минимальному разм еру з ерна

получены при наименьшей температуре в эпицентре, которая достигается при максималь ном

диаметре пятна и мин имальной мощности лазерного излучения. Наилучшим с этой точки

зрения является режим при диаметре пятна 13 мм, плотности мощности – 1,4 х 10

7

Вт/м

2

, ко-

торый характеризуется размером зерна на уровне отожженного – 30-40 мкм.

Проведенный сравнительный анализ по воздействию импульсного и непрерывного

источника на структуру и свойства технически чи стого титана выявил, что при непрерывном

воздействии значение микротвердости увеличивается до 900 НК по сравнению с имп ульс-

ным воздействием, где НК достигает значения 600-800. Больши й прирост значений микро-

твердости при непрерывном воздействии обусловлен большей локальностью лазерного из-

лучения и обогащением поверхностн ого слоя азотом, что приводит к образованию на по-

верхности твердой фазы – нитрида титана.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

272

Оптимальным с точки зрения увеличения микротвердости является режим лазерного

поверхностного легирования титановой матрицы медью и последующего воздействия н епре-

рывного лазерного излучения. В данном случае значение микротвердости увеличивается

примерно в 4 раза по сравнению с исходным значением.

Литература

1. Рыкалин Н.Н., Углов А.А. Лазерно-плазменная обработка металлов при высоких

давлениях газов. // Квантовая электроника, 1987. – том 8. – С. 1193-1201.

2. Любченко А.Н., Сатановский Е.А., Пустовой В.Н. и др. Некоторые особенности

импульсного лазерного упрочнения ти тановых сплавов. // Физика и химия обработка мате-

риалов, 1991 – № 6 – С. 130-134.

3. Муратов В.С., Морозов А. П. Изменение физико-механических свойств поверхнос т-

ных слоев титана под воздействием лазерного излучения. Материалы международной науч-

но-технической конференции. Самара, 19-21 октября 2005 г. – С. 198-199.

ИССЛЕДОВАНИЕ ВЛИЯНИЯ K

2

TIF

6

НА ПРОЦЕССЫ ЖИДКОФАЗНОГО

ФОРМИРОВАНИЯ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

СТАЛЬ - АЛЮМИНИЙ

С.В. Мямин, А.И. Ковтунов к.т.н., доцент, Т.В. Чермашенцева, к.т.н.

Тольяттинский государственный университет,

445667, г. Тольятти, ул. Белорусская, 14, тел. (8482)-288-725

E-mail: Oddknock@mail.ru

В современном машиностроении большим спросом польз уются слоистые композици-

онные материалы на основе стали и алюминия, поскольку сочетают в себе способность вос-

принимать большие нагрузки с высокими эксплуатационными свойствами: коррозионной

стойкостью, жаростойкостью, жаропрочностью [ 1]. Наиболее ши роко освоено их производ-

ство сваркой взрывом и прокаткой. Однако такие способы не позволяют изготавливать фа-

сонные изделия, изделия малых толщин и требуют дорогостоящего оборудования.

Этих недостатков лишен жидк офазный способ формирования слоистых композици-

онных материалов (СКМ). Однако в процессе жидкофазного формирования СКМ при взаи-

модействии алюминиевого расплава, нагретого до температуры 750-950 °С, и стали, находя-

щейся в твердом состоянии, происходит формирование и бурный рост интерметаллидных

фаз, которые образуют хрупкий переходный слой. Это отрицательно сказывается на прочно-

сти сцепления слоев СКМ.

Легирование титаном алюминиевого расплава позволяет повысить прочность пере-

ходного слоя [2]. Для этого при жидкофазном формировании СКМ было предложено при-

менять флюс, содержащий K

2

TiF

6

.

При взаимодействии K

2

TiF

6

с алюминиевым расплавом

восстанавливается титан по реакции (1), который б удет легировать переходный и алюминие-

вый слои.

3 K

2

TiF

6

+ 4Al = 6KF + 4 AlF

3

+3Ti. (1)

Исследование вли яния титана на процессы жидкофазного формирования и свойства

слоистых композиционных материалов провод или на образцах, изготовленных следующим

образом: пластины из стали марки Ст3 предварительно шлифовали, обезжиривали и окунали

в водный раствор флюса «NOCOLOC», на ос нове эвтектической системы KF-AlF

3

, который

активирует поверхность стали и улучшает качество формирования СКМ [3]. С целью леги-

рования расплава титаном во флюс добавляли K

2

TiF

6

, количество которого варьировалось от

10 до 100 масс. %. После сушки стальные пластины соби рали в пакеты и опускали в расплав

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

273

алюминия марки А7. Температура расплава составляла 700-950°С. Величина зазора между

стальными пластинами в пакете устанавливалась 0,125, 0,350 и 0,700 мм.

Исследование структуры и хи ми ческого состава алюминиевого и переходного слоѐв

СКМ проводились методами растровой электронной микроскопии в условиях ОАО «АВТО-

ВАЗ» на комплексе сканирующего электронного микроскопа LEO 1455 VP (ZEISS, Герма-

ния) с блоками рентгеновского энергетического спектрометра INCA Energy-300 и рентге-

новского волнового спектрометра INCA Wave-500.

Испытания механических свойств проводились на нахлесточных образцах из пластин

размерами 100х20х1 мм с величиной нахлестки 10 мм. Прочность сцепления слоев опреде-

лялась испытаниями на разрыв.

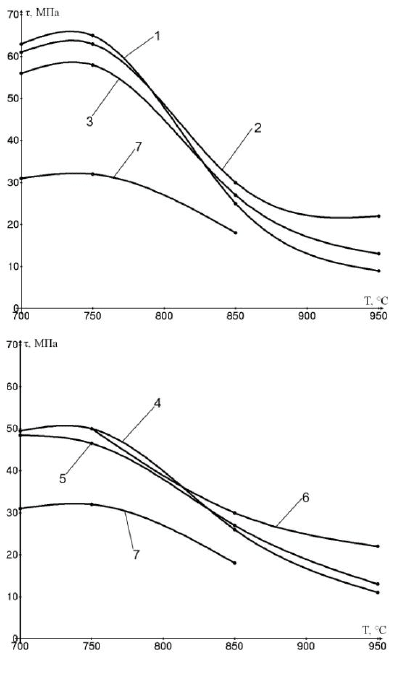

Проведенные исследования показали, что введение во флюс K

2

TiF

6

позволяет увели-

чить прочность сцепления слоев в слоистом ко мп озиционном материале сталь – алюминий в

1,5-2,1 раза по сравнению с прочностью слоев в образцах, полученных с применением флюса

KF-AlF

3

(рис. 1). При этом прочность сцепления определяется как температурой процесса,

так и содержанием K

2

TiF

6

во флюсе. При температурах расплава 700°С-750°С образцы обла-

дают наибольшей прочностью.

Рис. 1. Зависимость прочности сцепления слоев в слоистом композиционном материале

сталь – алюминий от температуры процесса при содержании во флюсе K

2

TiF

6

10 % (1), 20 % (2),

40 % (3), 60 % (4), 80 % (5), 100 % (6) и при применении флюса KF-AlF

3

(7)

С увеличением т емпературы жи дкой фазы с 750 °С до 950 °С значение прочности

снижается, что связано с ростом ширины переходного слоя и увеличения количества интер-

металлидных включений в алюминиевой прослойке (рис. 2).

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

274

Рис. 2. Зависимость толщины переходного слоя в слоистом композиционном материале

сталь – алюминий от температуры процесса при содержании во флюсе K

2

TiF

6

10 % (1), 20 % (2),

40 % (3), 60 % (4), 80 % (5), 100 % (6) и при применении флюса KF-AlF

3

(7)

Так при температуре 750 °С толщина переходного интерметаллидного слоя составля-

ет 20-25 мкм, а при температурах выше 800 °С увеличивается до 100-115 мкм (рис. 3).

Рис. 3. Влияние температуры жидкой фазы на толщину интерметалидной прослойки

(750 °С слева и 800 °С справа)

Как показывают механические и спытания, разрушение образцов, полученных при

температурах свыше 800 °С, происходит по местам формирования интерметаллидных фаз, а

при температурах 700-750 °С – по алюминиевому слою.

Влияние содержания K

2

TiF

6

во флюсе на прочность сцепления слоев неоднозначно. Мак-

симальные значения прочности наблюдаются у образцов, полученных с применением флюса,

содержащего 10-20% K

2

TiF

6

. Прочность сцепления слоев составляет 60-62 МПа и 58-62 МПа

соответственно (рис. 4). В обоих случаях это обусловлено меньшей шириной переходного слоя

по сравнению с другими образцами.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

275

Рис. 4. Влияние K

2

TiF

6

на прочность сцепления слоев в СКМ, где 1 – температура процесса 700 °С,

2 – температура процесса 750 °С, 3 – температура процесса 850 °С, 4 – температура процесса 950 °С

Так, при содержании K

2

TiF

6

-10 -20 % толщина переходного слоя составляет 27-34

мкм при температуре процесса 750 °С, а при большем содержании K

2

TiF

6

– 45-55 мкм.

Наряду со снижением ширины переходного слоя, обусловленным влиянием титана на

скорость взаимной диффузии металлов, возможной причиной повышения прочности слоев на

срез при введении K

2

TiF

6

является модифицирование переходного слоя титаном, что приводит к

измельчению его структуры о чем можно судить по фрактограммам разрушенных образцов.

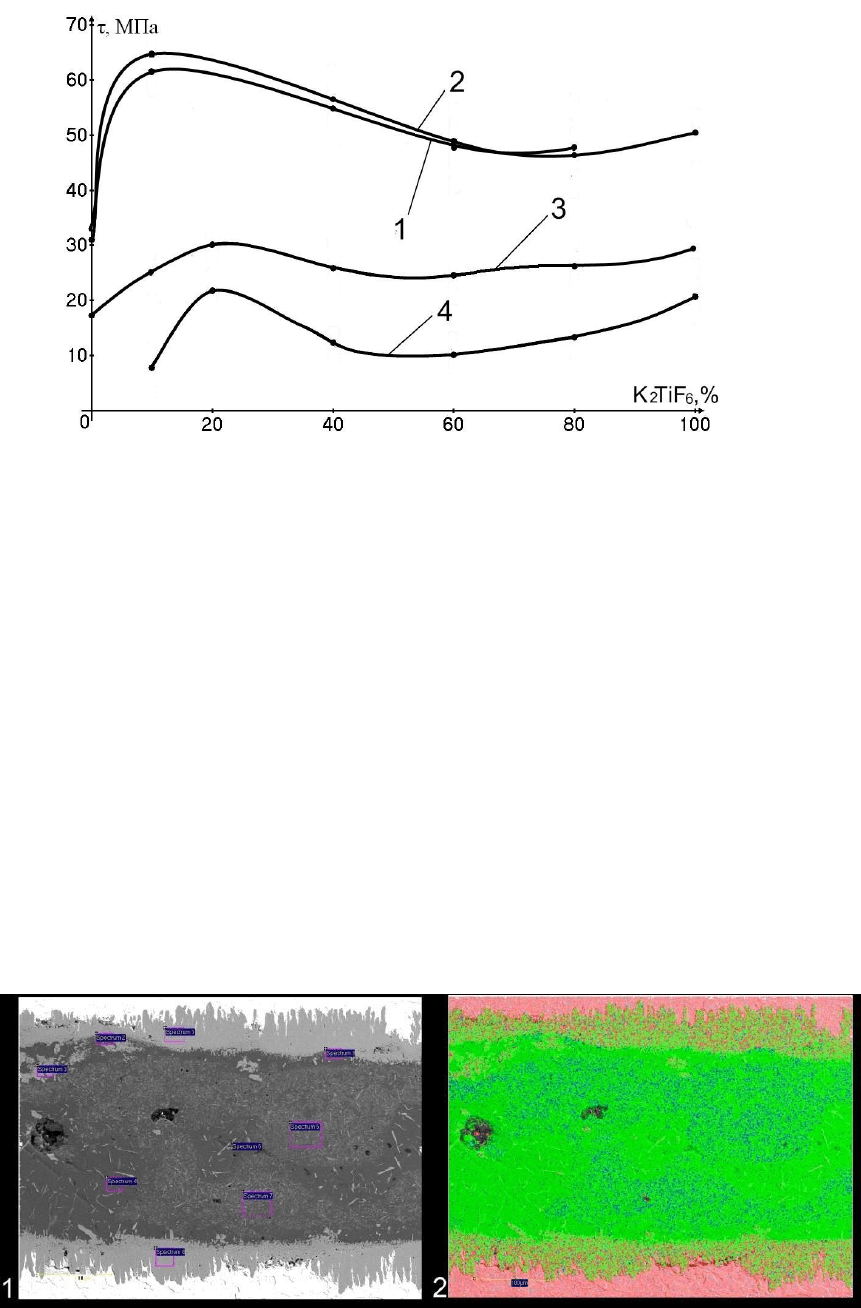

Химический анализ показал, что переходный слой содержит до 53 -55 масс. % Al и 45-

47 масс. % Fe, что соответствует фазе FeAl

3

(рис. 5).

В зависимости от температуры и содержания K

2

TiF

6

во флюсе, алюминиевый слой ле-

гирован титаном. Титан растворяется в α-фазе алюминия и образует с алюминием и железом

интерметаллидные фазы. В алюминиевом слое выделяются включения фазы Fe

2

Al

5

на всем

диапазоне исследуемых температур и при любой концентрации K

2

TiF

6

во флюсе. Количество

включений с ростом температуры и концентрации K

2

TiF

6

увеличивается. При температуре

свыше 850 °С и концентрации K

2

TiF

6

выше 80 % образуются включения, содержащие до 40

масс. % титана и 60 % алюминия, что соответствует фазе TiAl

3

. При температурах выше 950

0

С

и содержании более 80% K

2

TiF

6

в алюминиевом слое образуются включения, содержащие и

титан, и алюминий, и железо.

Рис. 5. Карта распределения титана по сечению алюминиевой прослойки:

зеленый – алюминий, красный – железо, синий – титан

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

276

Выводы:

1. Введение в активирующий флюс системы KF-AlF

3

гексафтортитаната калия или

применение K

2

TiF

6

в качестве флюса при жи дкофазном п олучении слоистых композицион-

ных материалов сталь – алюминий позволяет повысить прочность сцепления слоев в 1,5-2,1

раза по сравнению с прочностью слоев в материале, полученном без применения K

2

TiF

6

. Это

обуславливается уменьшением ширины переходного железоалюминиевого слоя и увеличе-

нием прочности переходного слоя вследствие восстановления титана из флюса.

2. Увеличение температуры жидкофазного процесса формирования СКМ сталь-

алюминий с активацией поверхности стали флюсом системы KF-AlF

3

-K

2

TiF

6

с 700-750

0

С до

950

0

С приводит к снижению прочности сцепления в 5-6 раз.

3. Максимальной прочностью сцепления слоев 58-62 МПа обладают СКМ, получен-

ные жидкофазным способом при температуре процесса 700-750

0

С с применением флюсов, со-

держащих 10 -20 масс. % K

2

TiF

6

, что объясняется минимальной шириной переходного слоя.

Литература

1. Рябов В.Р. Сварка плавлением алюминия со сталью. – Киев: Наукова думка, 1969.

2. Рябов, В.Р. Алитирование стали / В.Р. Рябов – М.: Металлургия, 1973.

3. Ковтунов А.И. Исследование жидкофазных процессов формирования слоистых

композиционных материалов системы железо-алюминий / А.И. Ковтунов, С.В. Мямин //

Цветные металлы, 2010. – №7. – С. 65-66.

4. Еременко В.Н. Многокомпонентные сплавы титана. Киев: Изд-во АН УССР 1962. – 211 с.

5. Еременко В.Н. Титан и его сплавы. Киев: Изд-во АН УССР, 1962. – 211 с.

РАЗРАБОТКА МЕТОДОВ ТЕХНОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ

КАЧЕСТВА СТАЛЬНЫХ ОТЛИВОК ДЛЯ МАШИНОСТРОЕНИЯ

Е.О.Ольховик, к.т.н.,доц., В.В.Десницкий, д.т.н., проф.

Санкт-Петербургский институт машиностроения (ЛМЗ-ВТУЗ)

195197, Санкт-Петербург, Полюстровский пр.,14

Е-mail: olhovick@gmail.com

Предлагаемая в работе методика, направлена на проектирование литейных техноло-

гий изготовления стальных отливок для машиностроения, и деталей ответственного назначе-

ния, испытывающих значительные силовые (длительные и циклические) нагрузки. Особен-

ностью предлагаемой методики, по сравнению с традиционными методами проектирования

является возможность учитывать будущие силовые эксплуатационные нагрузки, которые

воспринимают на себя литые детали. Комплексная модель основана на совмещении резуль-

татов моделирования процесса затвердевания(литья) и моделирования процесса сопротивле-

ния усталости детали в процессе ее эксплуатации.

Ключевые слова: прочность, литейные технологии, моделирование НДС

The proposed work methodology is aimed at designing foundry fabrication technologies of

steel castings for machinery, and parts of responsible destination, experiencing significant power

(long-term and cyclic) loads. A special feature of the proposed method, compared with traditional

methods of design is the ability to accommodate future force operational loads, which perceive

themselves cast parts. Integrated model is based on a combination of simulation results of solidifi-

cation (casting) and modeling of fatigue resistance in the details of its operation.

Keywords: strength, casting technology, modeling stress-strain state

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

277

Современное машиностроение ориентируется на постоянное повышение эксплуата-

ционных требований к литым стальным деталям. Повышение качества отливок в машино-

строении тесно связано с разработкой рациональной технологии их производства. Требова-

ния по качеству, предъявляемые к литым заготовкам определяются эксплуатационными

свойствами будущей детали, что должно непосредственно отражаться на проектировании

литейной технологии.

Технология производства стальных отливок с высокими механи ческими свойствами

не имеет законченной научной и практической базы, поэтому по-прежнему актуальна про-

блема м атериаловедения - создания стальных материалов обладающих стабильно высокими

и однородными деформационно-прочностными свойствами.

Для решения данной проблемы необходимо исследовать комплекс факторов, опреде-

ляющих всю технологическую цепочку производства, и влияющи х на конечные свойства ли-

той стали – механические свойства, структуру, геометрические (точностные) характеристики

и т.п. В работе, задачи материаловедения в машиностроении рассматриваются в аспекте ис-

следования неоднородности и прогнозирования механических свойств стали в объеме всей

отливки, учитывающей их технологические характеристики производства.

Проектный технический ресурс считается одинаковым для однотипных деталей, од-

нако предприятия использ уют в производстве самые различные технологии и различные

подходы к обеспечению качества, единого стандарта здесь не предусмотрено. Для большин-

ства стальных отливок, возникают проблемы образования усадочной и газовой пори стости

литого металла, также всегда литая сталь обладает структурной неоднородностью. Даже не-

большой объем дефектов, усадочного происхождения может существенно снизить механиче-

ские свойства отливок, как результат, возможно преждевременное разрушение. В общем

случае от половины до двух третей разрушений стальных литых деталей в машиностроении

связано прямо или косвенно с пористостью. Несмотря на очевидную важность проблемы, нет

единого мнения о том, как с н ей справиться. Образование физической и структ урной неод-

нородности – результат сочетания различных и разнородных факторов, в т.ч. неравномерно-

сти скоростей затвердевания, усадки металла при затвердевании и недостаточной подпитки

жидким металлом из прибылей.

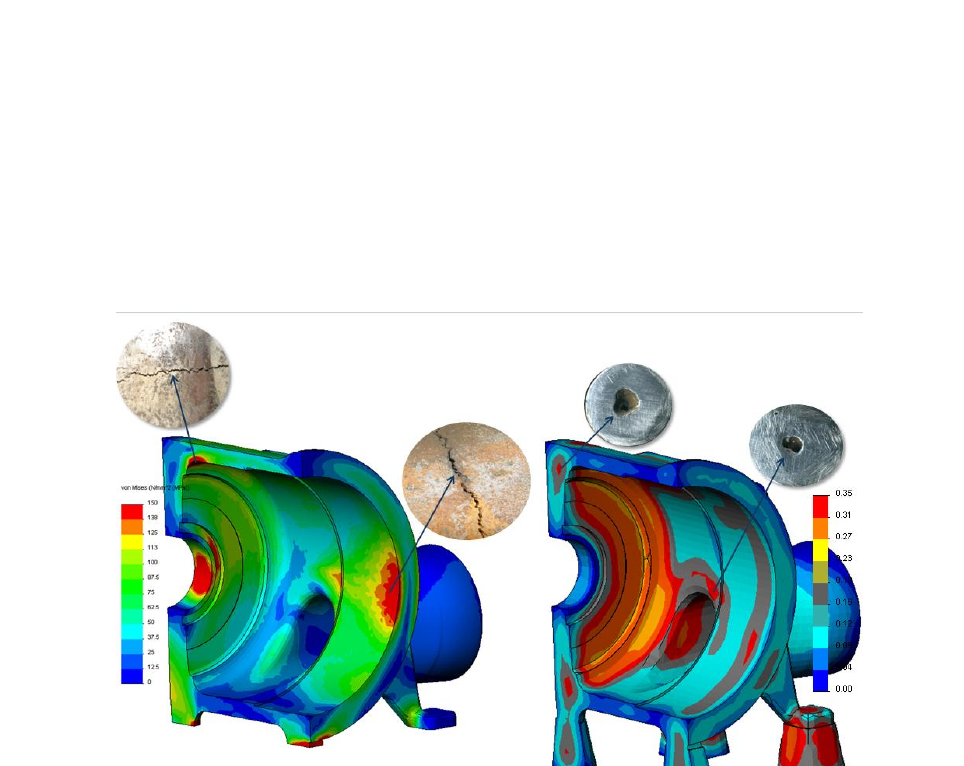

а) локализация напряжений места образова-

ния трещин

б) технологические дефекты литой стали,

места снижения механических свойств

Рис.1. Комплексный анализ причин возникновения усталостных трещин в процессе

длительной эксплуатации отливки «корпус нагнетателя природног о газа»

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

278

Таким образом, крайне важно для заготовительных производств в машиностроении

изучить механизмы форми рования пористости и других возможных технологических дефек-

тов непосредственно в отливках. Также, одной из целей является выявление качественных и

количественных взаимосвязей между технологическими факторами, определяющими обра-

зование пористости и других дефектов строения литого металла, для прогнозирования их об-

разования при проектировании стальных отливок. Концептуально такой анализ представлен

на рис. 1.

Для отли вки «Корпус нагнетателя природного газа» (рис. 1) было проведено исследо-

вание в виде реконструкции распределения механических свойств литой стали (по данным

[1-3]) и анализа образования дефектов (усталостных трещин) в процессе эксплуатации, также

выполнялся расчетный анализ напряженного состояния (рис. 1(а)) и м оделирование проц есса

затвердевания отливки, с результатом в виде объемного распределения (рис. 1(б)) техноло-

гических литейных дефектов(усадочная пористость и др.).

В комплексе такие исследования позволяют совместно оценить как опасность влияния

локализации напряжений, так и влияния технологических дефектов на кон структивную

прочность всей детали. Выявленные в п ериод работы корпуса нагнетателя трещины [2] рас-

полагались в местах концентрации напряжений, также локальные области отливки с наличи-

ем пористости являлись источниками образования трещин.

На рис. 1(б) представлен результат моделирования затвердевания металла отливки,

где для оценки качества рассчитывались несколько критериальных параметров литейной

технологии. Здесь под качеством понималось возможное снижение уровня механических

свойств, нулевое значение соответствует максимальным значениям комплекса механических

свойств (полученных при испытаниях образцов, вырезанных из прилитой к отливке п робной

планки), соответственно 0.3 – снижению уровня механических свойств на 30%.

Взаимосвязи изменения механических свойств(

ICТП

К(%),,,

) от расчетных крите-

риев (полученных при компьютерном моделировании и анализе литейной технологии) были

получены экспериментально и подробно описаны в монографии – [3], работа по их уточне-

нию, дополнению и развитию методик ведется авторами на постоянной основе.

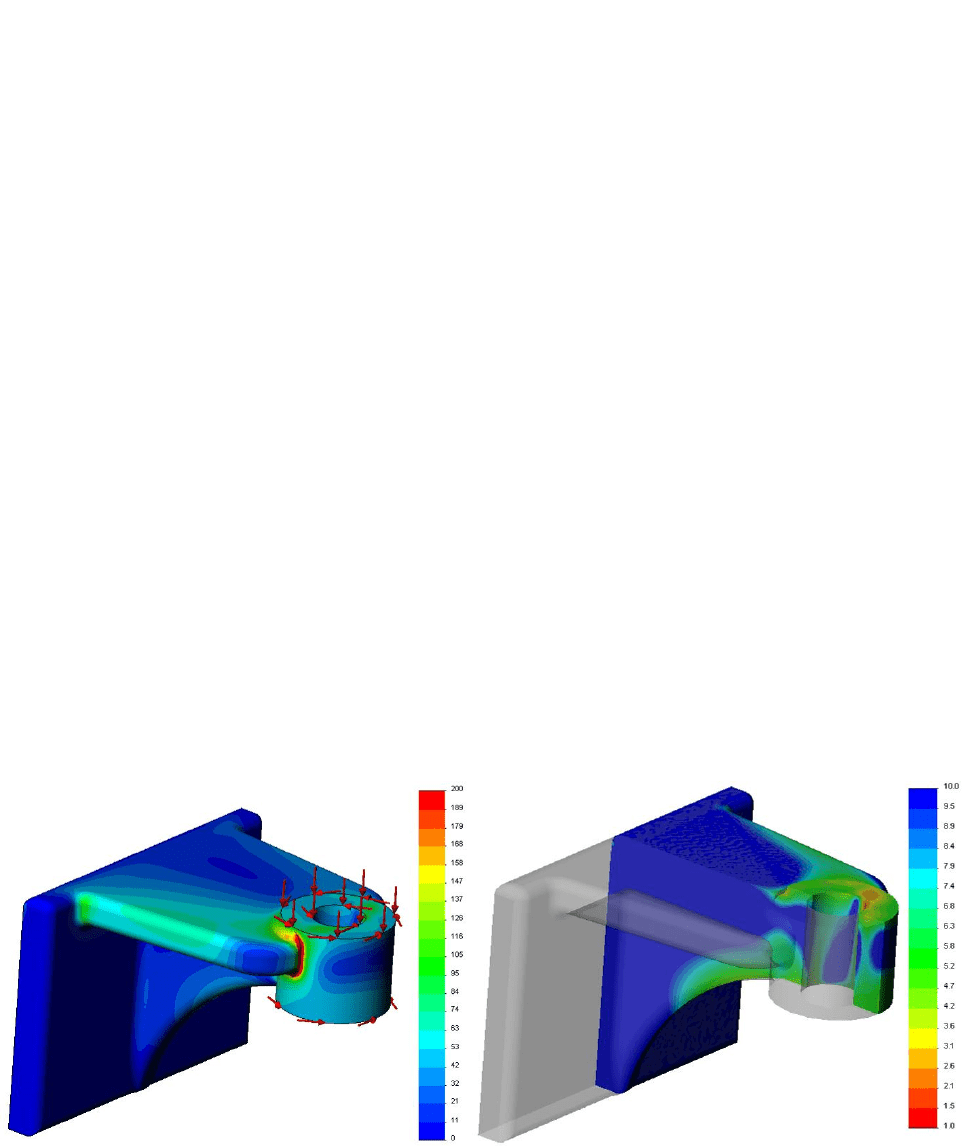

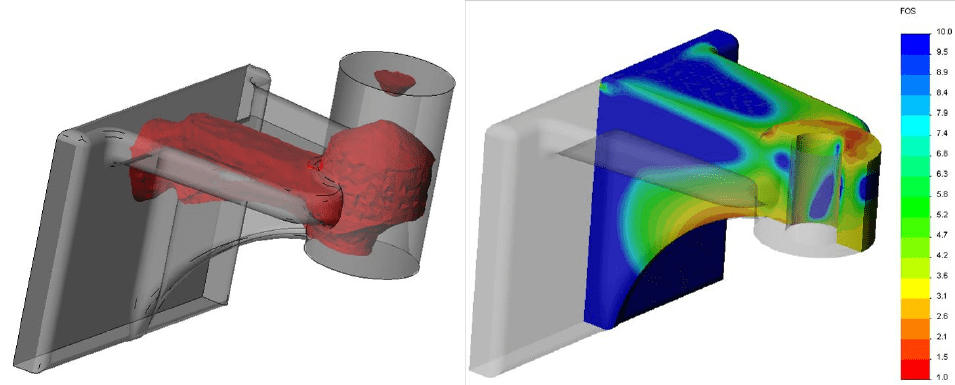

а) б)

Рис. 2. Анализ напряженно-деформированного состояния отливки «кронштейн»

при условии однородности механических свойств литой стали

а) Расчетные эквивалентные напряжения(МПа) в детали кронштейн

б) Расчетное распределение запаса прочности

Для апробации разработанной методики, в качестве объекта исследований была выбра-

на литая деталь – кронштейн-опора, материал – низколегированная углеродистая сталь. Крон-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

279

штейн, при эксплуатации нагружается нормальной силой и крутящим моментом (в режиме ма-

лоцикловой усталости) относительно оси опорного фланца, напряженно-деформированное со-

стояние представлено на рис. 2(а), распределение коэффициента запаса прочности – рис. 2(б).

Данные расчеты выполнялись с использованием метода конечных элементов, для оценки

опасности использовался критерий интенсивности напряжений, при моделировании механиче-

ские свойства представлялись как однородные по всему объему детали.

Области с низкими значениями (< 2) коэффициента запаса прочности занимают не бо-

лее чем 2% от общего объема детали, но в процессе эксплуатации появлялись трещины в мес-

тах сочленения опорного фланца и стенок, также были отдельные случаи хрупкого разруше-

ния без видимых силовых причин – превышения нагрузок. Исследования рельефов трещин и

дополнительные металлографические исследования подтвердили наличие внутри детали уса-

дочных пор, которые и являлись источником развития трещин. Такое разрушение не объясня-

ется моделью снижения грузоподъемности в случае уменьшения размеров поперечных сече-

ний, поскольку, пористость в объеме 2-3% должна способствовать несущественному сниже-

нию конструктивной прочности, но на практике приводит к развитию магистральной трещи-

ны.

По данным работ [3-5] изменение объема усадочной пористости от 0 до 5% практиче-

ски не влияет на предел прочности, но существенно влияет на упруго-пластические свойства

стали (модуль упр угости, предел текучести, относительное удлинение, вязкость разрушения).

По нашим данным локальная пористость в объеме до 5-6% приводит к снижению пластиче-

ских свойств стали на 20%, а в аспекте малоцикловой прочности до 30%.

Для того чтобы учесть возможное влияние литейных технологических дефектов на

конечные эксплуатационные свойства детали, проектирование выполняется п о методике со-

гласно схеме предложенной на рис.1, т.е. проводится совместный анализ НДС и прогнозиро-

вание распределения неоднородности механических свойств литой стали.

а) б)

Рис.3. Анализ напряженно-деформированного состояния отливки «кронштейн»

с учетом внесенных литейных технологических дефектов

а) результат анализа литейной технологии (цветом выделена область с дефектами)

а) распределение коэффициента запаса прочности с учетом неоднородности

механических свойств литой стали

На первом этапе выполняется анализ литейной технологии – компьютерное модели-

рование з атвердевания металла отливки в форме с использованием метода конечных элемен-

тов, результат такого моделирования – объемное распределение технологических дефектов

(рис. 3(а)), одновременно выполняется расчет НДС самой детали, при этом выявляются об-

ласти с локализацией высоких напряжений. Также при моделировании затвердевания отли в-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

280

ки учитывается влияние структурной неоднородности металла на распределение механиче-

ских свойств, что связано с наличием сильного температурного градиента, определяющего

размеры дендритной структуры и аустенитн ого зерна. По результатам этих двух расчетов,

возможно, совместить картину напряжений и дефектов, и при их совпадении необходимо

изменение литейн ой технологии, поскольку дефекты в наиболее нагруженных областях при-

ведут к разрушению отливки. На следующем этапе расчет НДС и коэффициента запаса

прочности(рис.3(б)) производится уже с учетом неоднородности механических свойств лито-

го металла, для этого используется п олученное ранее распределение модуля нормальной уп-

ругости(при нахождении напряжений методом конечных элементов), а в качестве критерия

прочности используется расчетное распределение предела текучести и относительного удли-

нения.

Выводы

В рамках данной работы, предлагается комплекс моделей, направленных на обеспече-

ние качества стальных отливок для машиностроения. Очевидно, что качество литых загото-

вок определяется однородностью и высоким уровнем механических свойств металла, в даль-

нейшем эти свойства определяют эксплуатационные параметры (технический ресурс работы

и др.). Для этого, на основе экспериментальных и теоретических исследований устанавлива-

ется количественная связь между т ехнологическими факторами, влияющими на образование

усадочных дефектов и механическими свойствами литой стали непосредственно в отливке.

На основе расчетных методик предлагается модель прогнозирования распределения дефор-

мационно-прочностных свойств литой стали. Предлагаемые модели могут быть внедрены

для использования на производстве.

Предложена детерминированная модель на основе решения численных задач затве р-

девания и расчета НДС, позволяющая определить механизмы разупрочнения стальных отли-

вок за счет наличия в них технологических дефектов. Таким образом, открывается возмож-

ность для разработки единой цепочки технологий производства стальных деталей для маши-

ностроения с обеспечением качества исходных литых заготовок.

Литература

1. Примак И.Н., Бречко А.А., Гриценко А.Я. и др. Производство отливок для эн ерго-

машиностроения. – Л.:Изд-во машиностроение,1976. – 256 с.

2. Крюков И.И., Леонтьев С.А., Атаян Р.Ш., Мошников А.В. Техническая диагностика

и ремонт нагнетателей природного газа // Авиационно-космическая техника и технологии –

2008. – №10(57). – С. 188-191.

3. Десницкая Л.В., Оль ховик Е.О., Кратович Л.Ф., Десницкий В.В. Структурообразо-

вание и свойства стали в отливках // Монография, Изд.С.-Петербургского института маши-

ностроения, 2004г. – 184 с.

4. Оль ховик Е.О., Десницкий В.В. Разработка методов автоматизированного проекти-

рования литейной технологии стальных отливок арматуры нефтегазопроводов. Известия

высших учебных заведений. Черная Металлургия. – №12. – 2006. – С. 37-40.

5. Ольховик Е.О., Десницкий В.В. Проектирование тех нологии изготовления сталь-

ных литых деталей для условий их эксплуатации // Труды восьмого съезда литейщиков Рос-

сии, том II. 23-27 апреля 2007г. Ростов-на-Дону. – С. 304-310.