Современные проблемы машиностроения

Подождите немного. Документ загружается.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

261

содержащей дополнительно 5 % активатора CaF

2

и 5 % флю сующегося компонента, за 1 мин

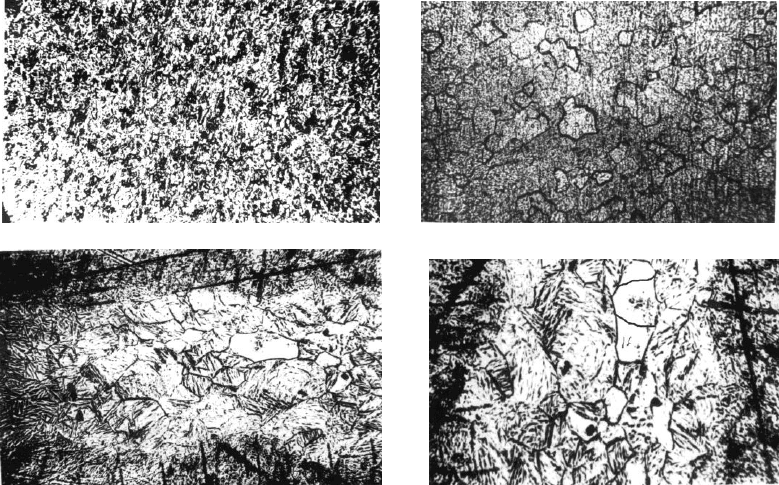

толщина слоя на стали 65 Г составила 0,88 мм, при микротвердости 2200-2300. Структура

представляет собой переплавленную гомогенизированную железо-боридную эвтектику, об-

разовавшуюся с такой скоростью, что из расплава при его затвердевании не успели выде-

литься шарики шлака.

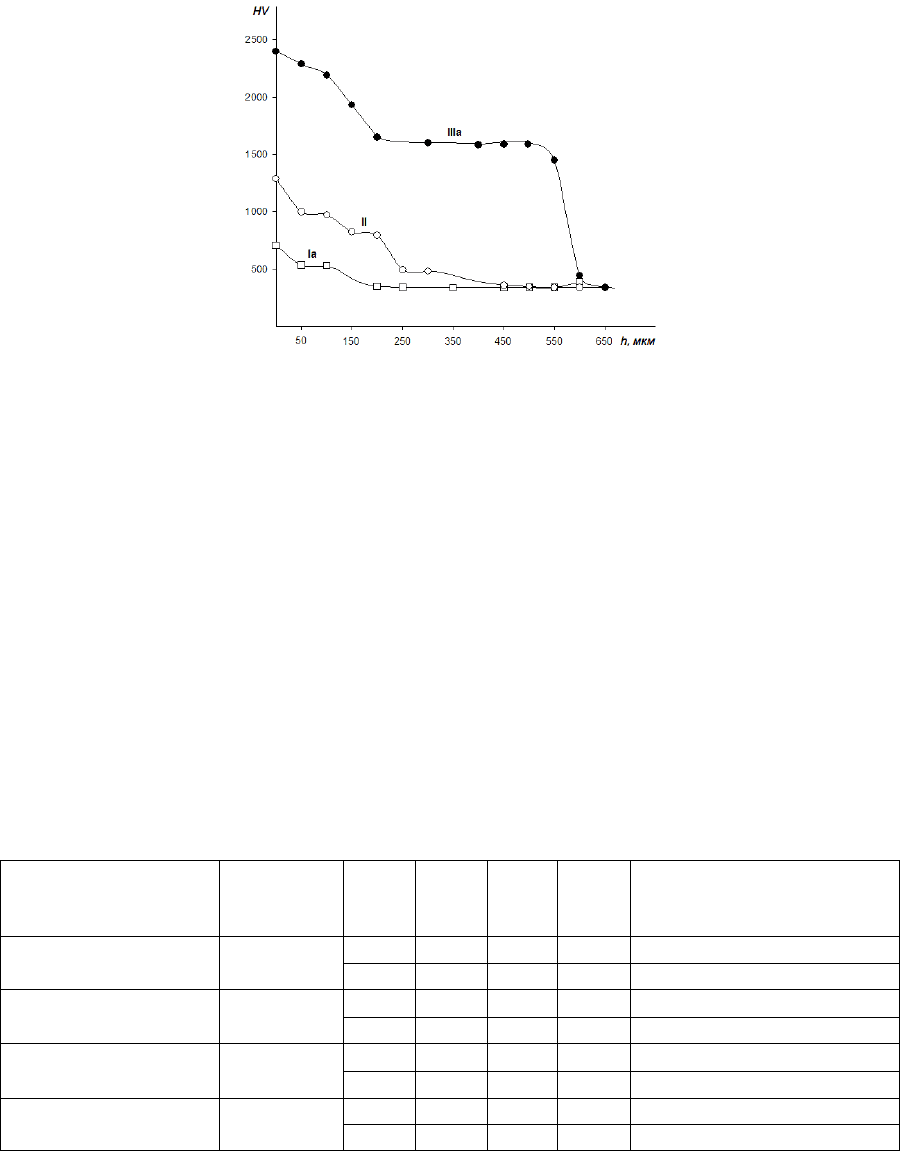

Рис. 2. Распределение микротвердости по глубине покрытий,

полученных из различных борирующих смесей за 1 мин

Наиболее эффективным борир ующим агентом при ТВЧ-нагреве оказался аморфный

бор, который в присутствии флюса и активатора CaF

2

при выбранных условиях эксперимен-

та образует на поверхности легированных сталей плотные, мелкозернистые слои, глубиной

до 800 мкм с микротвердостью до 2400-2500 HV (рис. 2).

Интересно отметить, что структура износостойкого покрытия, полученного при высо-

коскоростном 1-минутном борировании, стали 65Г смесью II является метастабильной и при

борировании уже в течении 2 мин превращается в мелкозернистую структуру, подобную рис.

1а, с микротвердостью 2300-2400, причем толщина п окрытия заметно не изменяется и стано-

вится четко различимой его граница раздела с основным металлом.

Вид упрочняющей фазы определяется природой борирующего агента и составом сме-

си. Об этом свидетельствуют как структура полученных покрытий (рисунки 1, 2), так и зави-

симость толщины, твердости и износостойкости пок рытий, образующихся на сталях 65Г и

50ХГА за различное время из обмазк и на основе B

4

C, а также данные их рентгенофазового

анализа (таблица 2).

Таблица 2

Некоторые характеристики боридных покрытий

Состав обмазки

(В

4

С : флюс П-0,66),

масс.%

Материал

основы

,

мин

h,

мкм

МКТ

W,

мг

Фазовый состав покрытия

84:16

65Г

1

260

2300

100

FeB, Fe

2

B

2

280

1060

150

Fe

2

B

90:10

50ХГА

1

160

1000

200

-Fe, FeB, Fe

3

(C,B)

2

190

1100

300

FeB

84:16

50ХГА

1

100

950

600

-Fe, FeB, Fe

2

B

2

150

1100

300

Fe

2

B

90:10

65Г

1

280

2150

150

FeB, Fe

2

B

2

350

2200

250

FeB, Fe

2

B

Примечание:

– время выдержки детали в индукторе при 1250 1300

o

C, мин; h – тол-

щина упрочняющего боридного покрытия, мкм; МКТ – микротвердость рабочей поверхности,

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

262

измеренная на ПМТ-3 при нагрузке 100 г, HV; W – износ образца на 10000 м пути при трении о

нежестко закрепленные абразивные частицы, мг.

Литература

1. Методы п овышения долговечности деталей машин. Сельскохозяйственные маш и-

ны. / Под ред. В.Н. Ткачева. – М.: Машиностроение, 1971.

2. Белый А.В., Карпенко Г.Д., Мышкин К.Н. Структура и методы форми рования изно-

состойких поверхностных слоев. – М.: Машиностроение, 1991.

3. Ткачев В.Н., Фиштейн Б.М., Казинцев Н.В., Алдырев Д.А. Индукционная наплавка

твердых сплавов. – М.: Машиностроение, 1970.

4. Ворошнин Л.Г., Ляхович Л.С. Борирование стали. – М.: Металлургия, 1978.

5. Гурьев А.М., Козлов Э.В., Игнатенко Л.Н., Поп ова Н.А. Физические основы термо-

циклического борирования. – Барнаул: Изд-во АлтГТУ, 2000.

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ МАШИН УПРОЧНЕНИЕМ

ПОВЕРХНОСТНОГО СЛОЯ ТЕХНОЛОГИЧЕСКИМИ МЕТОДАМИ

Е.Д. Мокроносов, д.т.н., профессор,

ЗАО «Пермская компания нефтяного машиностроения» («ПКНМ»),

ЗАО «Торговый дом ПКНМ»

614070, Пермь, ул.Техническая, 5

E-mail: marketing@pknm.ru

М.В. Песин, к.т.н., доцент

Пермский государственный технический университет

614990, Пермь, Комсомольский проспект, 29, тел.(912) 4855505

E-mail: M.Pesin@mail.ru

ЗАО «Пермская компания нефтяного машиностроения» широк о освоило применение

различных методов упрочнения деталей машин:

1. Газоп ламенное напылени е с оплавлением.

2. Плазменное напыление.

3. Сверхзвуковое напыление.

4. Оплавление ТВЧ напылѐнного слоя.

5. Хромирование, кадмий-х роми рование.

6. Химическое никель-фосфорное покрытие.

7. Фосфатирование.

8. Ионно-вакуумное азотирование.

Использование данных методов позволяет промышленном у предприятию произво-

дить качественную и конкурентоспособную прод укцию с повышенным ресурсом, например,

величены эксплуатационные свойства упрочненных азотированием сталей 38Х2МЮА,

07Х3ГНМ, 15Х2ГМФ, а именно: коррозионная и абразивная стойкость поверхности канала

цилиндра плунжерной пары скважинного штангового насоса (СШН) для добычи нефти. Так

в условиях отдельных месторождений увеличен ресурс работы с 2-4 месяцев до 1 года и бо-

лее.

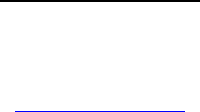

Параметры модернизированной установки ионного азотирования: номинальная: мощ-

ность импульсного источника питания – 175 кВА; напряжением в импульсе – 400-800В; но-

минальным импульсный ток – 180А; рабочее давление в камере – 0,5-8 мБар; рабочая темпе-

ратура – 450-600 оС; максимальный вес обрабатываемых деталей – 3000кг.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

263

Рис. 1. Установка ионного азотирования

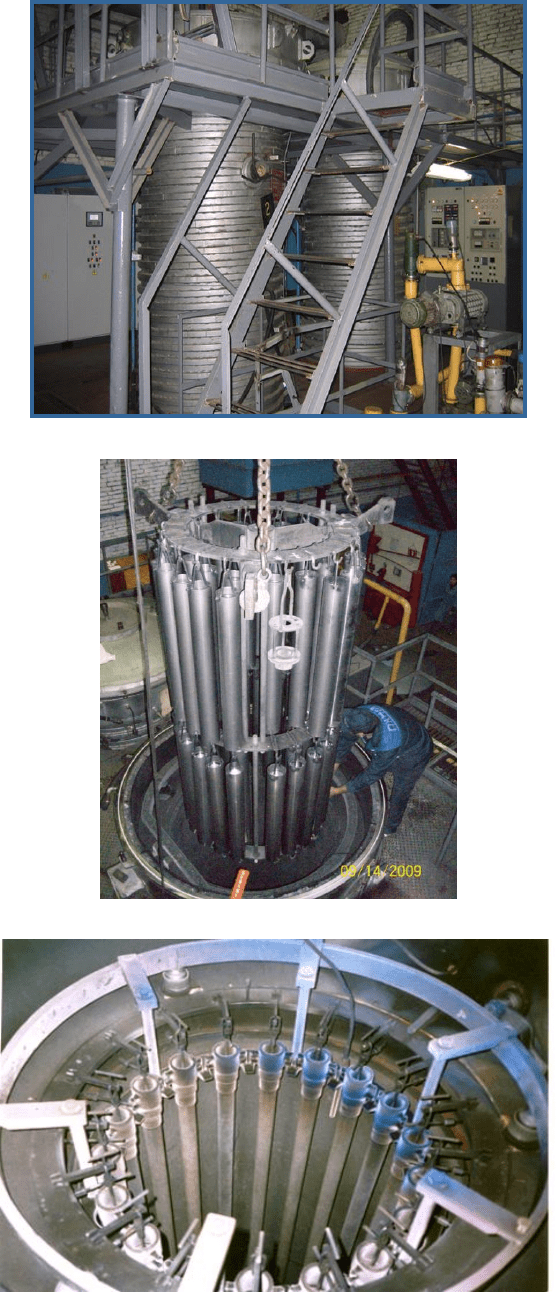

Рис. 2. Азотирование деталей нефтегазового назначения

Рис. 3. Азотирование цилиндров штанговых насосов

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

264

Рис. 4. Азотирование переводников бурильных труб

Рис. 5. Азотирование деталей общего машиностроения

Следует отметить, что установка ионн ого азотирования позволяет производить безде-

формационное уп рочн ение рабочих поверхностей деталей, например, при традиционном

азотировании прямолинейность оси длинномерных цилиндров выше допустимых величин, и

последующее исправление непрямолинейности правкой изгибом и хонингованием приводит

к разрушению (образованию трещин) или удалению упрочненного слоя.

Увеличен ресурс работ ы высоконагруженных резьбовых соединений бурильных труб

и соединительных переводников. Применяемые средства защиты резьб фосфатированием,

меднением не обеспечивают требуемой защиты от износа, в том числе адгезионного.

Разработанный ПКНМ технологический процесс ионно-вакуумного азотирования в

импульсной плазме сталей 38Х2МЮА (38ХМЮА), 07Х3ГНМ, 15Х2ГМФ увеличивает, в

сравнении с традиционными методами, толщину нитридного слоя на внутренней поверхно-

сти цилиндров до 10…15мкм, твердость упрочненного слоя на поверхности 1000…1200HV и

на глубине от поверхности 0,127мм не менее 446HV, п ри минимальном короблении длинно-

мерных деталей в результате изменения их напряженного состояния.

Разработаны процессы управления напряженно-деформированным состоянием длин-

номерных цилиндров в ходе их обработки, включающей т ермообработку, правку попереч-

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

265

ным изгибом, растачивание, хонингование отверстий, позволяющие достигать непрямоли-

нейности в пределах 0,1мм на 1м длины после завершающей операци и ионно-вакуумного

азотирования в импульсной плазме без дополнительной обработки.

Изготовлены опытно-промышленные партии переводников УБТ, ВБТ, ТБТ и НКТ,

проводятся их испытания.

Разработаны технологические процессы упрочнения высоконагруженных резьбовых

поверхностей соединительных переводников бурильных и насосно-компрессорных труб

ионно-вак уумным азотированием в импульсной плазме, увеличивающие, в том числе за счет

создания новых высокомоментных резьбовых соединений, ресурс их работы в 3…5 раз.

Проведены научно-исследовательские работы по ионно-вакуумному азотированию

замковых резьб УБТ, ВБТ, ТБТ.

Изготовлены опытно-промышленные партии и проводятся испытания азотированных

роторов винтовых забойных двигателей.

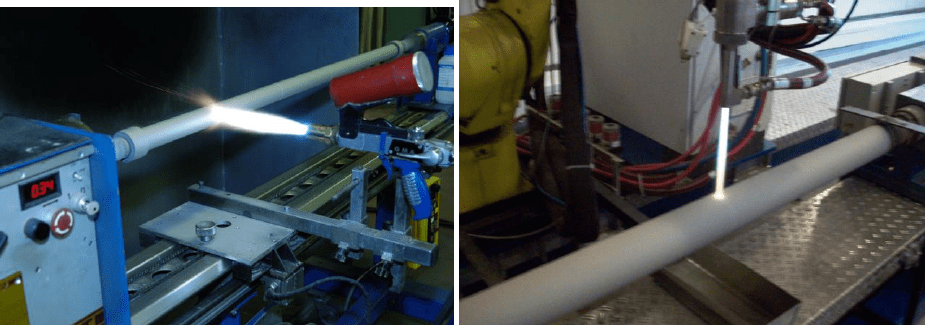

Для изготовления плунжеров СШН используется газопламенное напыление с оплав-

лением.

Рис. 6. Газопламенное напыление

с оплавлением

Рис. 7. Сверхзвуковое напыление

С ц елью удовлетворени я возросшей потребности в изготовлении нестандартного обо-

рудования, ПКНМ организовало совместное предприятие с немец кой фи рмой DELORO

STELLITE по сверхзвуковом у напылению деталей длиной до 11 м. На сегодня освоена техно-

логия изгот овления деталей СШН для ОРЭ – это плунжеры, полые шток и и др. Так в 2008 г.

для башкирской н ефтяной компании были изготовлены полые штоки диаметром 27 и 38 мм

длиной 5000 мм с повышенной износостойкостью. В 2009 изготовлены штоки диаметром 20

мм и длиной 2800 мм.

Повышение качества поверхности является важнейшей составляющей качества всей

детали. Такие эксплуатационные качества как износостойкость, коррозионная стойкость,

термостойкость практически полностью зависят от состояния и свойств поверхностного

слоя. Процесс ионно-вакуумного азотирования в импульсной плазме в совокупности со спе-

циальной технологии подготовки поверхности как раз позволяет модифицировать поверхно-

стный слой для получения заданных высоких параметров.

Широкий спектр материалов, которые можно эффективно обрабатывать с п омощью

этого метода, невысокая себестоимость, экологичн ость процесса позволяют говорить о его

несомненной актуальности.

Одной из наиболее частых причин непланового прекращения добычи нефти и подъѐ-

ма СШН является выход из строя пары цилиндр-плунжер по при чине повышенного износа

или задиров. С учѐтом масштабов нефтедобычи, а только н аша компания производит и по-

ставляет 7-8 тысяч насосов в год, и стоимости спуска-подъѐма примерно в 300 000 рублей,

увеличение наработки на отказ в 1,5-2 раза, которой нам удалось достичь на наших насосах,

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

266

даѐт значительный экономический эффект. Таких результатов удалось достигнуть с помо-

щью ионно-вакуумного импульсного азотирования цилиндров и напыления плунжеров, в ре-

зультате повышения твѐрдости азотированного слоя до 1100HV, увеличения коррозионной

стойкости по сравнению с традиционной технологией обработки в 3 раза, увеличения нит-

ридного слоя до 10…15 мкм при общей толщине азотированного слоя 0,3…0,5 мм.

Повышение качества труб УБТ в их замковой части также обеспечивает большой эко-

номический эффект. Обрыв трубы (в большинстве сл учаев это связано с поломкой в замко-

вой части тр убы) приводит к возможной потере колонны бурильных труб и телеметрической

аппаратуры - это убытки в размере 30-40 млн. рублей. Износ резьбовых концов из-за много-

кратных процессов свинчиваний и развинчиваний тоже является критичным показателем

«жизнеспособности» бурильной трубы. Работы по ионно-вакуумному импульсному азоти-

рованию переводников бурильных труб переводников труб НКТ п озволили значительно по-

высить качество резьбовых концов и увеличить число циклов завинчивания – развинчивания

в 3 раза.

Внедрение технологии азотирования роторов винтовых забойных двигателей и насо-

сов может привести к увеличению износостойкости в 2 раза по сравнению с традиционным

хромированием, кроме того, азотирование – экологически безопасный процесс

Таким образом, с уммируя вышеизложенное, можно говорить о высокой актуальности

применяемых технологий упрочнения, применяемых ПКНМ.

Литература

1. Лахтин Ю.М., Коган Я.Д., Шпис Г.И., Бемер З. Теория и технология азотирования.

– М.: Металлургия, 1991. – 320 с.

2. Лахтин Ю.М., Коган Я.Д. Азотирование стали. – М.: Машиностроение, 1976. – 256 с.

3. Структура и прочность азотированных сплавов. Лахтин Ю.М., Коган Я.Д. – (Дос-

тижения отечественного металловедения). – М.: Металлургия, 1982. – 176 с.

4. Структура сталей после разн ых способов азотирования и разрушения поверхност-

ных слоев при трении / М.С. Мичугина, Е.В. Березина, В.В. Баязитова, В.Г. Лаптева // Де-

формация и разрушение материалов: Материалы первой международной конференции: –

Москва, 2006. – Т.1У. – С. 319-321.

5. Балашов И.Ф. Азотирование как метод повышени я прочности деталей машин. - В

кн. Повышение усталостной прочности деталей машин поверхностной обработкой. – М.:

Машгиз,1952. – С. 64-82.

6. Гаврилова А.В., Герасимов С.А., Косолапов Г.Ф., Тяпкин Ю.Д. Исследование тон-

кой структуры азоти рованных сталей. Металловедение и термическая обработка металлов.

1974, – № 3. – С. 14-20

7. Герасимов С.А., Жихарев А.В., Березина Е.В., Зубарев Г.И., Пряничников В.А. Но-

вые идеи о механизме образования структуры азотированных сталей. Металловедение и тер-

мическая обработка металлов. 2004. – №1. – С. 13-17.

8. Куксенова Л.И., Мичугина М.С . Влияние условий нагрева при азотировании на

структуру и износостойкость поверхностных слоѐв из стали 38Х2МЮА. Металловедение и

термическая обработка металлов. 2008. – №2(632). – С. 29-33.

9. Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А.. Ионная химико-

термическая обработка сплавов. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. – 400 с.

10. Герасимов С.А., Сидорин И.И., Косолапов Г.Ф. Исследование износостойкости

азотируемых сталей. Известия вузов. Машиностроение, 1973. – вып.5. – С. 127-129.

11. Герасимов С.А., Жихарев А.В., Березина Е.В., Зубарев Г.И., Пряничников В.А.

Новые идеи о механизме образования структуры азотированных сталей. Металловедение и

термическая обработка металлов. 2004. – №1. – С. 13-17.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

267

12. ГОСТ 9.306-85. Единая система защиты от коррозии и старения. Покрытия метал-

лические и неметаллические неорганические. Обозначения.

13. ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия метал-

лические и неметаллические неорганические. Методы ускоренных коррозионных испытаний.

14. ГОСТ 9.908-85. Единая система защиты от коррозии и старения. Металлы и спла-

вы. Методы определения показателей коррозии и коррозионной стойкости.

15. ГОСТ 9.912-89. Единая система защиты от коррозии и старения. Стали и сплавы

коррозионностойкие. Методы ускоренных испытаний на стойкость к питтинговой коррозии.

16. API Spec 11AX:2001 Specification for subsurface sucker rod pumps and fittings. - 11th

edition.

17. NACE. National Association of Corrosion Engineers MR0176-2000. Metallic Materials

for Sucker-Rod Pumps for Corrosive Oilfield Environments.

ЛАЗЕРНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОВЕРХНОСТИ ТИТАНА

Е.А. Морозова, к.т.н., доц., В.С. Муратов, д.т.н., проф.

Самарский государственный технический университет,

443100,г. Самара ,ул. Молодогвардейская,244, тел.(846)242-2201

E-mail: muratov@sstu.smr.ru

Одним из перспективных направлений в области повышения твердости, прочности

поверхностного слоя титана является использование лазерной термической обработки и ла-

зерной химико-термической обработки, основанной на локальном нагреве участка поверхно-

сти и скоростном охлаждении /1,2/ .Такие условия формирования поверхностного слоя спо-

собны обеспечить сочетание высоких эксплуатационных свойств с пластичностью основы

изделия. Наряду с повышением твердости и прочности, при этом процессе, осуществляемом

при высоких температурных режимах, следует опасаться значительного роста зерна.

В связи с этим, целью данной исследовательской работы является изучение физико-

механических свойств поверхностного слоя титановых образцов после воздействия лаз ерно-

го излучения (как импульсного, так и непрерывного режима) и выявление оптимальных ре-

жимов термической обработки, приводящих к значительному росту микротвердости и незна-

чительному увеличению зерна.

Исследованию подвергались образцы технически чистого титана ВТ1-0, обработан-

ные по трем схемам:

- предварительная обработка + отжиг + импульсное воздействие лазерного излучения.

- предварительная обработка + отжиг + непрерывное воздействие лазерного излуче-

ния.

- предварительная обработка + отжиг + электролитическое напыление меди(или х ро-

ма) + непрерывное воздействие лазерного излучения.

При предварительной обработке образцов из прутка диаметром 20 мм отрезным рез-

цом изготовлялись цилиндрические образцы высотой 10 мм. С каждой торцевой стороны по-

лученных образцов последующим шлифованием и полированием снимался дефектный слой

толщиной примерно 0,25 мм.

Для снятия наклепа от предварительной механической обработки образцы отжигали сь

в вакууме при давлении остаточных газов 7 МПа и т емперат уре 700

0

С в течение 2 часов.

Отжиг по такому режиму не приводит к з аметному изменению величины зерна.

Термическое упрочнение титановых образцов производилось п ри помощи лазера им-

пульсного действия ГОС-1001 п ри длительности импульса -1,3 миллисекунды, энергии на-

качки – 18 кДж и энергии излучения – 250 Дж. Диаметр пучка подбирался экспериментально

передвижением предметного столика (удалением или приближением к фокусу линзы) и

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

268

варьировался в диапазоне от 7 до 13 мм. Расчетные характеристики по определению плотно-

сти мощности в зависимости от диаметра отпечатка, приведены в табл.1

Таблица 1

Изменение плотности мощности излучения в зависимости от диаметра пятна

Диаметр пятна, мм

Площадь отпечатка, м

2

Плотность мощности

х 10

-7

, Вт/м

2

9

0,0063585

3,0

10

0,0078500

2,4

12

0,0113040

1,7

13

0,0132665

1,4

Лазерное термическое упрочнение производилось также с помощью СО

2

-лазера не-

прерывного действия «ЛГЛ-200» при мощности лазерного излучения 160 Вт и неизменном

диаметре пучка, который составлял примерно 1,5 мм. Скорость перемещения лазерного из-

лучения варьировалась в диапазоне 1 – 6 мм/с. Данн ые по определению эффективной скоро-

сти перемещения лазерного луча, приводящего к получению оптимальных физико-

механических характеристик, пол учались эмпирическим путем. Отметим, что при скорости

перемещения V

лаз.

-1 и 2 мм/с наблюдается сильное оплавление поверхн ости и данный режим

нельзя рекомендовать для повышения эксплуатационных характеристик. Но режим, где ско-

рость перемещения лазерного луча V

лаз.

– 6 мм/с также не является эффективным, т.к. на об-

разце практически не видна дорожка лазерного воздействия.

Лазерное термическое упрочнение третьей группы образцов также осуществлялось на

установке непрерывного действия «ЛГЛ-200» при мощности лазерного излучения 160 Вт,

диаметре пучка примерно 1,5 мм при скорости перемещения лазерного излучения 4 мм/с.

Предварительно на образец этой группы до воздействия лазерного источника электролитиче-

ски был нанесен слой меди толщиной 10 мкм и в последующем слой хрома.

Выявлено, что п ри импульсном лазерном излучении и диаметре пучка 7 мм и 8 мм и

плотности мощности соответственно 5,0 х 10

7

Вт/м

2

и 3,8 х 10

7

Вт/м

2

наблюдается резкое

оплавление поверхности и данный режим нельзя рекомендовать для упрочнения титановой

подложки. Об изменении температуры при варьировании диаметра отпечатка свидетельству-

ет характерное образовани е на поверхности сине-золотистой пленки окислов. Синяя пленка

наблюдается на образцах с меньшим диаметром отпечатка, большей плотностью мощн ости и

соответственно большим значением температуры в эпицент ре. Увели чени е диаметра отпе-

чатка и понижение температуры приводит к образованию золотистой пленки. Известно, что

эффект упрочнения на титановых образцах, обработанных при непрерывном лазерном излу-

чении более эффективен за счет образования на поверхности тончайшего слоя нитрида тита-

на /3/. Естественно, при длительн ости импульсного воздействия 1,3 миллисекунды вероят-

ность образования на поверхности нитрида титана достаточно мала.

Установлено, что для данной эн ергии излучения Е = 250 Дж максимальный эффект

повышения микротвердости наблюдается при диаметре лазерного пучка 9 мм и наибольшем

значении плотности мощности 3,0х 10

7

Вт/м

2

. При данном режиме з начение микротвердости

возрастает примерно в 2 раза и составляет 820 НК ( твердость по Кнуппу) по сравнению с

исходным значением 440-450 НК. Это объясняется уменьшением объема расплавленного ме-

талла, увеличением скорости охлаждения и более высокой температурой, достигаемой в об-

разце при меньшем диаметре отпечатка. Максимальное зн ачение микротвердости наблюда-

ется в центральной части пят на, где имеется небольшой разбег значений микротвердости. В

зоне термического влияния (по периметру диаметра пучка) наблюдается монотон ный спад

значений микротвердости. При увеличении диаметра пятна наблюдается снижение прироста

значений микротвердости. Так, п ри диаметре 10 мм зн ачение микротвердости увеличивается

до 770 НК, при диаметре 12 мм микротвердость составляет 700 НК и при 13 мм – 620 НК.

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

269

Таким образом, выявлено, что при меньшем диаметре отпечатка и большей сфокуси-

рованности лазерного импульса, которая приводит к увеличению плотности мощности, на-

блюдается более высокий рост значений микротвердости.

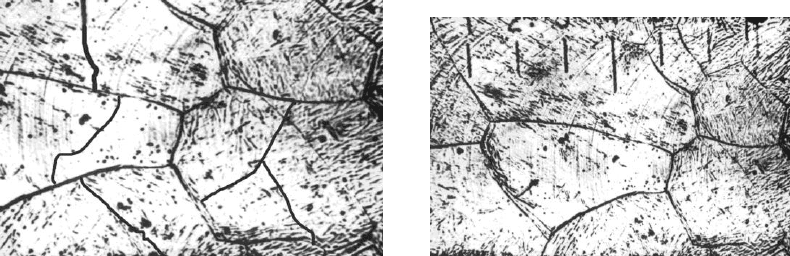

Проведенные металлографические исследования зоны облучения и зоны термическо-

го влияния показали, что верхний слой с максимальным значением микротвердости, полу-

ченный охлаждением из расплавленного состояния, характеризуется повышенной травимо-

стью. Характерной особенностью струк турных превращений титана при обычной термиче-

ской обработке является ин тенсивный рост зерен. Эта особенность также ярко проявляется и

при воздействии лазерного облучения. Известно, что грубозернистая структура отличается

низкой пластичностью и высокой вязкостью. Приведенные на рис.1 данные п о изменению

зернистости технически чистого титана после лазерного воздействия при варьи ровании диа-

метром пучка иллюстрируют значительное увеличение размера зерна (в пределах 100-120

мкм) по сравнению с исходным (30 – 40 мкм) - в отожженном состоянии (рис. 1,б). В работе

установлено, что наиболее резкое увеличение зерна до 120 мкм наблюдается при наимень-

шем диаметре лазерно го пучка 9 мм (рис. 1, е), что объясняется максимальным значением

температуры из рассматриваемых вариантов в эпицент ре лазерного излучения. Увеличения

диаметра пучка и уменьшение плотности мощности с одн ой сторон ы приводит к снижению

значений микротвердости, но в то же время сопровождается и уменьшением размера зерна.

Так, в образце при диаметре пучка 10 мм наблюдается незначительное снижение микротвер-

дости до 760 -770 НК и незначительное уменьшение зерна до 80-90 мкм по сравнению с пре-

дыдущим образцом. Образец, обработанный с диаметром пучка 12мм, характеризуется дос-

таточно высоким значением микротвердости и наряду с этим размер зерна имеет достаточно

оптимальные характеристики – его величина дости гает всего лишь 50 мкм. Дальнейшее

уменьшение плотности мощности, которое сопровождается увеличением диаметра пучка,

приводит к н еболь шому росту значений микрот вердости, зато величина зерна остается прак-

тически на уровне величины зерна в ото жженном состоянии (рис.1 б, в). Таким образом, ре-

зультаты, приведенные на фотографиях рис.1 в-г, показывают, что при достаточно быстрой

скорости охлаждения матрицы размеры зерен практически остаются неизменными.

а б

в г

V Международная научно-техническая конференция

«Современные проблемы машиностроения»

______________________________________________________________

270

д е

а – сырой образец, б – предварительный отжиг, в – диаметр пучка – 13 мм, г – диаметр

пучка – 12 мм, д – диаметр пучка – 10 мм, е – диаметр пучка – 9 мм.

Рис.1 Изменение величины зерна до облучения (а, б) и после него (в, г, д, е) (х 400)

Сопоставим данные по влиянию и мпульсного и непрерывного лазерного воздействия

на поверх ность технически чистого титана ВТ1-0. Выявлено, что при непрерывном воздей-

ствии значение микротвердости (по Кнуппу) увеличивается до 850-900 НК п о сравнению с

импульсным воздействием, где НК достигает значения 600-800 единиц. Больший прирост

значений микротвердости при непрерывном воздействии обусловлен большей локальностью

лазерного излучения (здесь диаметр составляет при мерно 1,5 мм, при импульсном воздейст-

вии – 9-13 мм) и обогащением поверхн остного слоя азото м, что приводит к образованию на

поверхности твердой фазы – нитрида титана. Максимальное значение микротвердости также

наблюдается в центре лазерной дорожки. Выявлено, что оптимальное значение микротвер-

дости происходит при максимальной скорости перемещения лазерного луча V

лаз.

– 5 мм/сек.,

что объясняется увеличением скорости охлаждения. Однако, т акой режим п риводит к фор-

мированию неустойчивых, неравновесных струк тур, что было подтверждено с помощью

рентгеновского фазово-структурного анализа, проведенного на «ДРОН-3» при Cu-Kα изл у-

чение. Отметим, что в отожженн ом образце струк тура спокойная, равновесная, что подтвер-

ждается высоким интенсивным рефлексом рентгеновской линии (101) α-Ti. По мере возрас-

тания скорости лазерного луча возрастает и скорость охлаждения образца, что и приводит к

образованию неустойчивых неравновесных структур. Самое широкая (101) α-Ti лини я и, со-

ответственно, неравновесная структура наблюдается при V

лаз

= 5 мм/с.

Таким образом, оптимальным режимом с точки зрения роста микротвердости и фор-

мирования достаточно равновесных структур, является режим со скоростью перемещения

лазерного луча V

лаз

– 4 мм/сек.

Наряду с этим, проводился анали з по определению глубины упрочненного слоя при

рассматриваемых режимах обработки. Для этой цели осуществлялся поперечный срез образ-

ца, фрагмент которого представлен на рис. 2. Методом измерения микротвердости оп ределе-

но, что при скорости лазерного перемещения V

лаз.

– 4 мм/сек. глубина зоны воздействия со-

ставляет примерно 45-50 мкм. Характерное распределение микротвердости по глубине ван-

ны расплава представлено на рис. 3.

В заключительной серии эксперимента проводилось измерение микротвердости на

образце с нанесенным покрытием меди и хрома(h = 10 мкм) и обработанных с оптимальной

скоростью перемещения лазерного луча V

лаз.

– 4 мм/сек, что подтверждено предыдущем экс-

периментом.

Установлено, что легирование хромом приводит к более высокому значению микро-

твердости, однако, здесь формируется структура с повышенным значением хрупкости .