Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

деталей специальными поперечными

ребрами. Детали

могут

подаваться

вертикальным ковшовым конвейером

6. Недостатком бункерных устройств

является то, что их необходимо допол-

нительно снабжать ориентирующими

механизмами.

Магазины-накопители

бывают шах-

тными

с наклонными лотками и тран-

зитными,

имеющими ритмопитатели.

Последние выдают детали с ритмом,

определяемым производительностью

печи,

они

могут

быть выполнены в ви-

де вращающейся звездочки, качающих"

ся

скоб, подпружиненных защелок,

специальных элеваторов и т. п.

.В изображенном на рис.

11.15,6

шахтном магазине с элеватором

1

детали выдаются звездочкой 3. Они

могут

разгружаться транзитом по ниж-

ним

направляющим 4, минуя накопи-

тель 2.

В линейном магазине (рис.

11.

15, в) детали поступают по прием-

ному лотку 1, подхватываются элева-

тором 2, через отверстие в

кожухе

3

попадают на следующий элеватор и пе-

редвигаются дальше, пока не

дойдут

до выдающего лотка 4. Из лотка мага-

зина

детали выдаются поштучно колеб-

лющейся скобой 5.

Барабанный

магазин (рис.

П.

15, г) имеет вращающийся вокруг

горизонтальной оси барабан 4, в ради-

альных пазах которого размещены де-

тали, в магазин они подаются через

приемный

лоток /, вертикальный эле-

ватор 2 и загрузочный лоток 5; детали

выдаются поштучно секторным отсе-

кателем 5.

В ротационном магазине

(рис.

11. 15, д) ротор 5 вращается во-

круг вертикальной оси 4, он имеет ра-

диальные пазы 3 для приема деталей,

которые поступают в магазин по лотку

/

и выдаются по лотку 6. Магазин мо-

жет работать без ротора, при этом зас-

лонка

2 перекрывает приемное отверс-

тие и детали по обводному лотку 7

сразу поступают в лоток выдачи 6.

12.

ЭКСПЛУАТАЦИЯ

ОБОРУДОВАНИЯ

ТЕРМИЧЕСКИХ

ЦЕХОВ

Особенностями термической обра-

ботки являются: энергоемкость (зна-

чительный

расход

топлива, электричес-

кой

энергии, пара, сжатого воздуха);

фондоемкость; потребление большого

количества вспомогательных, часто до-

рогих материалов производственного

назначения

(соли, кислоты, масла, хи-

микаты) ; значительные

трудовые

затра-

ты, которые особенно велики на вспо-

могательных операциях (правка, очи-

стка изделий от окалины, контроль каче-

ства изделий, транспортные операции).

На

термический цех ложится зна-

чительная доля ответственности за ка-

чество продукции, выпускаемой пред-

приятием.

В термических

цехах

не про-

изводят изделий, а лишь изменяют их

качество, используя различные виды

термической обработки, в

результате

чего обеспечиваются необходимые ме-

ханические и

другие

свойства метал-

лов и сплавов.

Для снижения себестоимости изде-

лий

и повышения рентабельности про-

изводства весьма важным является

уменьшение эксплуатационных расхо-

дов (сокращение потребления топли-

ва, электроэнергии, материалов; сни-

жение трудозатрат; лучшее использо-

вание

основных производственных фон-

дов и оборотных средств). В связи с

этим

большое значение имеет приме-

нение

в термических

цехах

прогрес-

сивных технологических процессов,

современных конструкций печей,

уста-

новок,

дополнительного и вспомога-

тельного оборудования, обеспечиваю-

щих надежность и экономичность

работы, высокую производительность

и

хорошее качество продукции.

Наилучшие

техн.

и

ко-экономичес-

кие

показатели термической обработ-

ки

достигаются при ее совмещении с

предшествующими технологическими '•?.

процессами:

упрочнение проката и по-" "•*

ковок

сразу после горячей пластичес-

кой

деформации, изотермический от- ." .£

жиг горячих заготовок и поковок, гомо- 3

генизационный

отжиг вслед за отлив- :'|

кой,

непосредственная закалка после ^

цементации

и т. д. !,<

Технико-экономическими

показате-

-[';•}

лями

работы основного оборудования <•

термических цехов печей

служат:

.;

удельный

расход

топлива, удельная "

производительность и коэффициент по- ' /*

лезного действия (см. табл. I. 3 и 1. 8). . -ч

12.1.

ОРГАНИЗАЦИЯ

РАБОТЫ ОБОРУДОВАНИЯ

И

ЕГО

ОБСЛУЖИВАНИЯ

Современным

направлением в тер- , .

;

мической

обработке при массовом

производстве изделий является приме-

321

нение

поточных линий и агрегатов.

В этом

случае

обеспечиваются их пол-

ная

загрузка и непрерывная работа 6

три смены. При работе с перерывами

(например,

в две смены) усложняется

и

удорожается обслуживание поточных

линий;

увеличивается

расход

топлива

(энергии)

на поддержание требуемой

температуры печи в нерабочее время

или

для разогрева печей после их оста-

нова.

Возникает необходимость созда-

вать межоперационные заделы изделий

и

занимать дополнительные площади

под 'промежуточные склады.

Поточные

линии обеспечивают мак-

симальное

удобство

работы, сокраща-

ют пути перемещения изделий,

устра-

няют необходимость переукладок об-

рабатываемых деталей и смены прис-

пособлений.

Б поточных линиях, в ко-

торых используется тара (поддоны,

ящики,

специальные приспособления),

пустые приспособления движутся по

замкнутой трассе, чтобы избежать хо-

лостых пробегов при их возврате. Это

достигается при П-образной планиров-

ке

расположения печей и оборудования

(см-

рис. 7. 3, а). Печи, установки и

оборудование в поточных линиях

должны иметь одинаковую производи-

тельность.

Изделия

в камерных печах

загру-

жают и разгружают с помощью тра-

версных тележек или посадочных ма-

шин.

В этом

случае

печи выстраивают

в

линию.

При

единичном производстве и раз-

нообразных технологических процес-

сах термообработки (цементация, за-

калка,

нормализация, отпуск) приме-

няют камерные механизированные

универсальные агрегаты типа ТНЗМА,

СНЗМА

(см. рис. 2.8).

Объединяя детали в технологичес-

кие

группы с однотипной термической

обработкой, достигают полной загруз-

ки

печей и оборудования.

При

определении необходимого ко-

личества персонала, обслуживающего

камерные печи, составляют суммарные

графики

работы последних с указанием

времени загрузки, нахождения деталей

в

печи, выгрузки и

других

операций.

С

целью улучшения обслуживания

и

контроля за работой однотипное обо-

рудование (цементационные и отпуск-

ные

печи, травильные установки, дро-

беочистные агрегаты), используемое

для выполнения процессов, требующих

специальных условий (применение

контролируемых атмосфер, удаление

вредных паров, газов и пыли), в ряде

случаев размещают на отдельных

участках.

В поточных линиях и механизиро-

ванных термических печах управление

их механизмами автоматизируют с по-

мощью электрических или гидравли-

ческих (пневматических) приводов.

Схема управления в первом

случае

строится на связи конечных выключа-

телей, промежуточных реле и электро-

двигателей. Во втором

случае

дости-

гается взаимосвязь конечных выключа-

телей, промежуточных реле и электро-

магнитов, воздействующих на золотни-

ковые распределительные устройства,

от которых 'Приводятся в действие гид-

равлические (пневматические) цилинд-

ры механизмов. Первый импульс на

включение механизмов чаще всего да-

ется от реле времени.

В обслуживание печей и оборудова-

ния

входит

контроль за правильным

выполнением

технологического процес-

са, качеством выпускаемой продукции

и

состоянием оборудования.

При

обслуживании печей прежде

всего контролируется выполнение ре-

жима нагрева, т. е. требуемого распре-

деления температуры по печи, которое

в

подавляющем большинстве случаев

регулируется автоматически по тепло-

вым зонам (см. подразд. 1.5), для че-

го устанавливают соответствующие

щиты управления. В камерных печах

иногда применяется программное ре-

гулирование с заданным распределе-

нием

температуры во времени. При вы-

ходе

из строя автоматики печи вре-

менно

переводят на ручное управление.

Показания

тепловых приборов

проверяют, замеряя температуру с по-

мощью контрольных термопар и при-

боров. Требуемого режима нагрева не-

обходимо добиваться,

расходуя

мини-

мальное количество топлива.

В пламенных печах дополнительно

следят за правильным протеканием

процессов горения топлива, контроли-

руя работу горелок или форсунок;

давление газа и

воздуха;

соотношение

газа (или мазута) и

воздуха;

поддер-

жание на поду печи постоянного поло-

жительного давления; температуру по-

догрева

воздуха

и работу рекуперато-

ров.

В печах с контролируемыми атмо-

сферами

следят по приборам за соста-

вом газов, а в вакуумных печах — за

322

вакуумом. Степень насыщения углеро-

дом поверхности деталей в печах газо-

.вой

цементации (нитроцементйции)

регулируют

по углеродному или кис-

лородному потенциалу или изменению

электросопротивления (см. подразд.

8.1.4).

При

работе травильных установок

следят за концентрацией кислоты к

продуктов травления.

Контроль

качества деталей после

термообработки рассмотрен в. гл. 9.

Рекомендуется более широко приме-

нять

методы неразрушающего и непре-

рывного контроля.

При

термической обработке, от ко-

торой в первую очередь зависит ка-

чество продукции, стремятся к авто-

матизации

всех

технологических опе-

раций,

в том числе и контроля каче-

ства.

12.2.

ДОЛГОВЕЧНОСТЬ

И

НАДЕЖНОСТЬ РАБОТЫ

ОСНОВНОГО

ОБОРУДОВАНИЯ

Надежность печей, нагревательных

установок и вспомогательного обору-

дования

термических цехов определя-

ется по результатам эксплуатации:

долговечности его работы, продолжи-

тельности межремонтных циклов, ре-

монтопригодности. Это существенно

зависит от рационального использова-

ния

оборудования, конструкции от-

дельных его элементов, а для печей

термической обработки также от стой-

кости

кладки и качества огнеупоров.

Продолжительность межремонтных

циклов,

характер ремонтных работ,

нормы

расхода времени и материалов

приводятся в единой системе планово-

предупредительных ремонтов. Соглас-

но

этой системе ремонты подразделя-

ются на текущие, средние и капиталь-

ные.

Текущие и средние ремонты обо-

рудования чаще всего выполняются ра-

бочим персоналом агрегата и ремонт-

ной

службой цеха, а капитальные —

ремонтной

службой отдела главного

механика и ремонтного цеха завода.

В процессе капитальных ремонтов це-

лесообразно модернизировать и со-

вершенствовать конструктивные эле-

менты печей и оборудования, исполь-

зуя более стойкие огнеупоры, жаро-

стойкие и прочные материалы.

При

проведении ремонтов важными

моментами являются повышение ка-

чества и сокращение сроков. С этой

целью составляются сетевые графики

выполнения

ремонтов, в которых учи-

тывается возможность одновременного

ведения работ на ряде участков. Ре-

монт кладки печей можно ускорить,

применяя

огнеупорные бетонные или

кирпичные

блоки. При локальных раз-

рушениях кладки целесообразно, ис-

ходя из опыта работы металлургичес-

ких заводов, использовать торкетиро-

вание,

т. е. нанесение увлажненных

огнеупорных зернистых материалов

торкет-аппаратами. Сроки ремонтных

работ

могут

быть сокращены в резуль-

тате

механизации процессов, внедре-

ния

скоростных методов, коренного

улучшения условий

труда

монтажни-

ков

и ремонтников. К проведению ре-

монта привлекаются специализирован-

ные

службы как завода, так и подряд-

ных организаций. В этом

случае

завод

обеспечивает последние всеми необхо-

димыми материалами.

Межремонтные периоды

могут

быть

увеличены, если на заводах осуществ-

ляется постоянный контроль за техни-

ческим состоянием печей и оборудова-

ния.

Любая замеченная неисправность

оборудования должна регистрировать-

ся

в сменном журнале и своевременно

устраняться. Для улучшения тепловой

работы печей проводятся специальные

периодические обследования их рабо-

ты службами ЦЗЛ или отдела главно-

го энергетика.

список

РЕКОМЕНДУЕМОЙ

ЛИТЕРАТУРЫ

1. Автоматические роторные линии. Исследование, расчет и проектирование / Под ред.

В. Ф. Прейса. М.: Машгиз, 1962. 123 с.

2.

Агра

на т Б. А. Ультразвуковая технология. М.: Металлургия, 1974. 504 с.

3. Аптермзн В. Н., Двейрин Е. Г. и Тымчак В. М. Колпаковые печи. М.: Метал-

лургия, 1965, 235 с.

4. Аптерман В. Н. и Тымчак В. М. Протяжные печи. М.: Металлургия, 1969. 320 с.

5. Арендарчук А. В., Катель Н, М. Общепромышленные электропечи непрерывного

действия. М.: Энергия, 1977. 246 с.

6. Бабат Г. И. Индукционный нагрев металлов и его промышленное применение. М.; Л.:

Энергия, 1965. 550 с.

7. Баскаков А. П. Нагрев и охлаждение металлов в кипящем слое. М.: Металлургия,

1974. 271 с.

V8. Байбородин Ю. В. Введение в лазерную технику. Киев: Техника, 1977, 240 с.

9. Башен ко В. В. Электронно-лучевые установки. Л.: Машиностроение, 1972. 168 с.

10. Белов В. С. Высокотемпературные секционные печи. М.: Металлургиздат, 1961,

306с.

v П. Бе л осто цкий Б. Р., Л ю б а в с к и й Ю. В. Основы лазерной техники. М.: Сов. радио,

1972. 408 с.

12. Богданов В. Н., Рыски н С. Е. Применение сквозного индукционного нагрева в

промышленности. Библиотечка электротермиста. М.; Л.: Машиностроение, 1965, вып. 12. 95 с.

13.

Брук Ю. Г. Сжигание газа в нагревательных печах. Л.: Недра. 1977. 167 с.

14. В а л и т о в А. М., Шилов Г. И. Приборы и методы контроля толщины покрытий. Спра-

вочное пособие. Л.: Машиностроение, 1970. 119 с.

15. Васильев А. С. Ламповые генераторы для высокочастотного нагрева. Л.: Машиностро-

ение,

1979. 85 с.

16. Васильев А. В. и Энно И. К. Автоматизация пламенных печей в машиностроении.

М.: Машиностроение, 1970. 232 с.

17. Васильев С. 3., Маергой И. И., Пушка рев Л. И. Установки экзогаза. М.:

Энершя,

1977. 129 с.

1^8) В Hjii_Hj^K_o_B Д. Я-, Р_о_с товцев Г. Н., ji е у с т р о е в А. А. Оборудование, механи-

зация

и автоматизащ^я^термйчёских .цехов / Под ред. JX. Я-"Вшшякова. М.: Металлургия, 1964.

ТЭТВологднн В. П. Поверхностная индукционная закалкз. М.: Оборонгиз, 1947. 243 с.

20. Волчкевич Л. И.,

Усов

Б. А. Автооператоры. М.: Машиностроение, 1965. 143 с.

21.

Генераторы низкотемпературной плазмы /А. С. Коротнеа, А. М. Костылев, В. В. Коба н

др. М.: Наука, 1969. 128 с.

22. Герасимов В. Г., Останин Ю. Я-, Покровский А. Д. Неразрушающий кон-

троль качества изделий электромагнитными методами. М.; Энергия, 1978. 216 с.

23.

Гр и гор ье в В. Н. Кольцевые печи для нагрева металла. М.: Металлургиздат, 1958.

292 с.

24. Григорьев В. Н. Повышение эффективности использования топлива в промышлен-

ных печах. М.: Металлургия, 1977. 287 с.

25. Г у с о в с к и й В. Л., Л и ф ш и ц А. Е., Тымчак В. М. Сожигательные устройства на-

гревательных и термических печей. Справочник. М.: Металлургия, 1981. 272 с.

26. Г у со век ий В. Л., Оркин Л. Г. и Тымчак В. М. Методические печи. М.: Метал-

лургия, 1970. 430 с.

27. До л го п о л о в Н. Н., Фридман В. И. Плазменная техника. М.: Знание, 1975. 63 с.

28. Донской А. В., Рамм Г. С, Викдорчик Ю. Б. Высокочастотные электротермиче-

ские установки с ламповыми генераторами. 2-е изд., перераб. и доп. Л.: Энергия, 1974. 208 с.

29. Дорофеев А. А. Неразрушающие испытания методом вихревых токов. М.: Оборонгиз,

1961. 157 с.

30. Дорофеев А. Л., Никитин А. И., Рубин А. Л. Индукционная толщиномерня.

2-е изд., перераб. и доп. М.: Энергия,

3978.

185 с.

31.

Еремин Н. В. Магнитная порошковая дефектоскопия. М.: Машиностроение, 1972. 72 с.

32. Еринов А. Е., Семерин А. М. Промышленные печи с радиационными трубами. М.:

Металлургия, 1977. 280 с.

33.

Загрузочно-транспортные устройства. Руководящие материалы / Сост. В. П. Бобров. М.:

ЦБТИ,

1961. 138 с.

34. Ильина Е. Н., Уткина Л. Д. Экономическая эффективность использования при-

родного газа. М.: Недра, 1978. 165 с.

35. Каталоги электропечей ВНИЭМ. М.: Информэлектро.

36. Кацевич Л. С. Теория теплопередачи и тепловые расчеты электрических печей. М.:

Энергия, 1977. 304 с.

324

:

' '' • " .••. " .,- ' •• •" "" :.. ,

;

' ""•" '' • "" " ' '• '

v

' . • • "" '"'/• "

37. Казанцев Е. И. Промышленные печи. М.: Металлургия, 1975. 367 с.

38. Кидин И. Н. Физические основы электротермической обработки металлов и сплавов.

М.: Металлургия, 1969. 375 с.

39. Кислый П. С, Баднн А. "X. Высокотемпературные неметаллические нагреватели. Ки-

ев:

Наук, думка, 1981. 160 с.

40. К о в р е в Г. С. Электроконтактный нагрев при обработке цветных металлов. М.: Метал-

лургия, 1975. 3!1 с.

41.

КочоВ. С. и БарзиловичВ. С. Термические печи_с роликовым подом. Киев: Тех-

ншса,

1969. 162 с. — - --

42. Крылов П. А. Электрические соляные печи и ванны. М.—Л.: Госэнергоиздат, 1962.

105 с.

43.

К р У т я н с к и й М. М., Никулин А. А., Молдавер В. А. Применение плазменного

нагрева. М..—-Л.: Энергия, 1964. 79 с.

44. Кузьмин М. А. Расчет и конструирование безынерционных печей. М.—Л.: Машгиз,

1961. 221 с.

45. Кучеренко Е. Т. Получение и измерение

вакуума.

Киев: Вища школа, 1973. 202 с.

46. Лейка нд М. С. Вакуумные электрические печи (сопротивления и индукционные). М.:

Энергия,

1968. 328 с.

47. Мамыкин П. С, Стрелов К. К. Технология огнеупоров. М.: Металлургия, 1978.

375 с.

48. М а р м е р Э. Н. и М у р о в а н н а я С. Г. Электропечи для термовакуумных процессов.

М.: Энергия, 1977. 215 с.

49; М а с т р у к о в Б. С. Теория, конструкции и расчеты металлургических печей. М.: Метал-

лургия, 1976. Т. 2. 270 с.

50. М а т и н Я. И. Электропечи для газового азотирования. Л.: Энергия, 1975. 107 с.

51.

Неразрушающий контроль качества изделий электромагнитными методами / В. Г. Ге-

расимов, Ю. Я. Останин, А. Д. Покровский и др. М.: Энергия, 1978. 215 с.

52. Н и к о л а е в Е. Н., Кор от и н И. И. Термическая обработка металлов токами высо-

кой

частоты. М.: Высш. школа, 1977. 214 с.

53.

Неразрушающий контроль металлов и изделии. Справочник / Под ред. Г. С. Самойловича,

М.: Машиностроение, 1976. 456 с.

54. Общепромышленные электропечи непрерывного действия. М.: Энергия,

'1977.

248 с.

55. О р л о в С. П. Дозирующие устройства. М.: Машгиз, 1960. 237 с.

56. Основы вакуумной техники/Б. И. Королев, В. И. Кузнецов, А. И. Пипко и др. М.: Энер-

гия,

1975. 415 с.

57. Павлов Н. А. Инженерные расчеты индукционных нагревателей. Библиотечка элек-

тротермиста. М.: Энергия, вып. 66, 1978.

58. П о п и л о в Л. Я. Справочник по электрическим и ультразвуковым методам обработки

материалов. 2-е изд., перераб. и доп. Л.: Машиностроение, 1971. 544 с.

59. Приборы для неразрушающего контроля качества материалов и изделий. Справочник /

Под

ред. В. В. Клюева. М.: Машиностроение, 1976. 280 с.

60. Применение токов высокой частоты в электротермии /Под.ред. А. Е. Слухоцкого. Л.: Ма-

шиностроение,

1973. 280 с.

61.

Пуговкин А. У. Рециркуляционные пламенные печи. Расчет и конструирование.

2-е изд., перераб. и доп. Л.: Машиностроение, J975. 199 с.

62. Родигин Н. М. Индукционный нагрев стальных изделий токами нормальной частоты.

Свердловск — М.: Металлургиздат, 1950. 246 с.

63.

Рубин Г. К. Электрические печи скоростного нагрева. М.: Энергия, 1969. 128 с.

. 64. Рубин Г. К., Слободской А. П., Т и м о ф е е в а А. П. Электропечи с нагревателя-

ми

из дисилицада молибдена. М.—Л.: Энергия, 1964. 64 с.

65. Рубинчик Л. Е. Электропечи с нагревателями из карбида кремния. М.: Энергия, 1975.

96 с.

66. Румянцев С. В., Ш т а н ь А. С, П оп о в Ю. Ф. Справочник по рентгено- и гамма-

дефектоскопии.

М.:

Атомиздат,

1969. 275 с.

(67.)Рустем С. Л. Оборудование и проектирование термических цехов. М.: Машгиз

л

_^Э62.

588Ч-

• —" • " -• -

~ыкалин

И. Н., Зуев И. В.,

Углов

А. А. Основы электронно-лучевой обработки.М.:

Энергия.

239 с.

/69. Р ы к а л и н Н. Н.,

Углов

А. А., К о н о р а А. Н. Лазерная обработка материалов. М.:

Машиностроение,

1975. 296 с.

70. Р ы с и н С. А. Вентиляционные установки машиностроительных заводов. Справочник.

М.: Машгиз, 1956. 575 с.

71.

Сатановский Л. Г. и Мирский Ю. А. Нагревательные и термические печи в ма-

шиностроении.

М.: Металлургия, 1971. 383 с.

' 72) С в е н ч а н с к и й А. Д., Т р е й з о н 3. Л., М и н у х и н А. А. Электроснабжение и авто-

матизация

электротермических установок. М.: Энергия, 1980. 319 с.

73.

С в е н ч а н с к и и А. Д. Электрические промышленные печи. М.; Л.: Энергия, 1975. 288 с.

74. Скворцов А. А., Акименко А. Д. и Кузелев М. Я. Нагревательные устройства.

М.: Высш. школа, 1965. 443 с.

75. Слухоцкий А. Е., Рыскин С. Е. Индукторы для индукционного нагрева. Л.:

Энергия,

1974. 264 с.

76. Слухоцкий А. Е. Индукторы. Л.: Машиностроение, 1979. 71 с.

77. С л у х о ц к и и А. Е., Н е м к о в В. С. Установки индукционного нагрева. Л,: Энерго-

издат, 1981. 325 с.

"

:

•"//' •'-•'' " " -" •• "-.-'• '" \ •••"."•"-.- • , • • -!'

:

-^ ••}- '.' Э25

78. С о л о д и х и н А. Г. Технические и экономические основы термической обработки метал-

лов.

М,: Машиностроение, 1966. 451 с.

V79. Справочник по лазерной технике/Под. ред. Ю. В. Байдородина, Л. 3. Криксунова,

О. Н. Литвиненко. Киев.: Техника, 1978. 288 с.

Ш. Справочник по огнеупорной кладке промышленных печей. М.: Госстройиздат, 1960. 349 с.

Ос о ко л о в__К. Н. Оборудование термических цехов. М.; Свердловск: Машгиз,

1957.420

с.

t

о к о л о в_К. ТС~Механизация

~й

"автоматизация в термических

цехах.

М. — Свердловск:

щщ^Шй.

295 с. — " "

83.

Телегин А. С,

Лебедев

Н. С. Конструкции и расчет нагревательных устройств.

2-е изд., перераб. и доп. М,: Машиностроение, 1975. 280 с.

84. Те льнов Г. М., Натанзон Е. Н. Электронагрев методом сопротивления. М.: Маш-

. гиз, 1951.

85. Теплотехнические расчеты металлургических печей/Б. Ф. Зобнин, М. Д. Казеев,

Б.

И. Китаев и др. М.: Металлургия, 1982. 256 с.

86. Термическое и нагревательное оборудование для машиностроения, ч. 2. Термическое обо-

рудование на газообразном и жидком топливе для процессов термической обработки и нагрева

металлов под обработку давлением. М.: Ин-т информации по машиностроению, 1966. 233 с.

87. Т о л о к о и н и к о в Л. С, К а ц е в и ч Л. С, Некрасова Н. М.

Атлас

электротер-

мических промышленных установок. Электрические печи. ч. 2. М.; Л.: Госэнергоиздат, 1959. Ч. 2.

10

^

'; 88. )Т о л о к

О_И_Н_И_К_О_Б_Л.

X. Расчеты и конструирование .механизмов,,электрических печей.

. М.: "Госэнергоиздат, 1961. 240 с.

v 89. Упрочнение деталей

лучом

лазера/Под ред. В. С. Коваленко. Киев: Техника, 1981. 130с.

90. Установки индукционного нагрева/Под ред. А. Е. Слухоцкого. Л.: Энергоиздат, 1981.

325 с.

91.

Фомин В. М., Слободский А. П. Вакуумные электрические печи сопротивления

с экранной теплоизоляцией. (Библиотека электротермиста). М.: Энергия, 1970. Вып. 39, 95 с.

92. Фру мин Е. И. Нагрев стали в синтетических шлаках. Киев: Техника, 1973. 130 с.

93.

Ш а м о в А. Н., Б о д о ж к о в В. А. Проектирование и эксплуатация высокочастотных ус-

-тановок. 2-е изд., перераб. и доп. Л.: Машиностроение, 1974. 280 с.

94. Ш м ы к о в А. А. и Малышев Б. В. Контролируемые атмосферы при термической об-

работке стали. М.: Машгиз, 1953. 372 с.

,„95.

ч

Шмыков

А. А. Справочник термиста. М.: Машгиз, 4961. 39'2 с.

. 96.'Шубин Р. П., Приходько В. С. Технология и оборудование термического

цеха.

М.:

Машиностроение,

1971. 280 с.

-

•--.-—— "~ "" ~~~ - -- ~"~

97. Электрооборудование и автоматика электротермических установок. Справочник. М.: Энер-

гия,

1978. " -•• •• "

98. Электротермическое оборудование. Справочник / Под ред. А. П.

Альгаузена.

М.: Энергия,

1980. 416 с. • -" "~ ".

99. Электромагнитные методы неразрушающего контроля / Под ред. А. Л. Дорофеева. Минск:

Наука и техника, 1971. 229 с.

100. Электромагнитный

{токовихревой)

неразрушающий контроль качества материалов и из-

делий /Сост. В. П. Шлыков. М.: Машиностроение, 1972. 150 с.

101.

Эскин Г. И. Ультразвук шагнул в металлургию. 2-е изд., перераб. и доп. М.: Метал-

лургия, 1975. 215 с.

102. Эстрин Б. М. Производство и применение контролируемых атмосфер. 2-е изд., пере-

раб. и доп. М.; Металлургия, 1973. 392 с.

103. Ярошек А. Д., Быструшкин Г. С, П а в л о в Б. М. Токовихревой контроль каче-

ства деталей машин. Киев: Наук, думка, 1976. 123 с.

i!04. Ясногородский И. 3. Нагрев металлов и сплавов в электролите. М.: Машгиз, U949.

126 с. ....

ОГЛАВЛЕНИЕ

Предисловие

3

Введение

5

1. Классификация

и

основные элементы

нагревательных устройств

.... 8

1.1. Классификация нагревательных

устройств

для

термической обра-

ботки

8

1.2.

Индексация печей

. . . . . 11

1.3.

Выбор способа отопления нагрева-

тельных устройств

12

1.4.

Выбор конструкции внутреннего

пространства печей

и

ванн (тепло-

технической конструкции)

... 13

1.5.

Выбор внутренних размеров печей

19

1.6.

Кладка термических печей, ванн

и

материалы кладки

21

1.7.

Проверка конструкций печей

на

моделях

25

1.8.

Тепловой расчет термических

пе-

чей,

его

особенности

.... 26

1.8.1.

Основные статьи теплового

ба-

ланса термических печей

. . 26

1.8.2.

Расход топлива

и

мощность

печи

31

1.8.3.

Выбор конструкций горелок

и

форсунок

33

1.8.4.

Конструкции

трубчатых

нагре-

вательных элементов

... 41

1.8.5.

Конструкции

и

расчет электри-

. ,

ческих нагревательных элемен-

тов

44

2. Печи камерные периодического дейст-

вия

50

2.1.

Камерные печи

с

неподвижными

подом

и

сводом

50

2.2. Печи

с

выдвижным подом

... 59

2.3. Колпаковые печи

64

2.4. Печи

со

съемным сводом

... 68

2.5. Вертикальные (шахтные) печи

. 71 ^

2.6. Печи

с

поднимающимся подом

. 83

2.7. Печи

с

передвижной камерой

на-

грева

84

2.8. Двухкамерные печи

.... 85

3. Печи непрерывного действия

... 86

3.1. Печи

с

наклонным подом

. . . 87V

3.2. Толкательные печи

_89 /

3.3. Конвейерные печи . . . . . (JClD

3.4.

Туннельные

печи"""". . . . . Ij_?

3.5. Роликовые печи

•

1 ИГ Ч

3.6. Печи с шагающими балками . . 122

:

)

3.7. Печи с пульсирующим подом . . 125 •"

3.8. Карусельные печи 128

3.9. Барабанные печи 134

3.10. Протяжные печи 137

4. Печи-ванны 140

4.1.

Составы соляных и шлаковых ванн 140

4.2. Печи-ванны с наружным обогревом 142

4.3. Печи-ванны с внутренним обогре-

вом

4.4. Электродные ванны .

4.5. Печи-ванны с кипящим слоем ..

5. Нагревательные установки ....

5.1. Установки непосредственного элек-.

тронагрева

5.2. Установки для поверхностного кон-

тактного электронагрева .

5.3. Индукционный нагрев

5.3.1. Установки для нагрева токами

высокой

частоты

5.3.2.

Установки для нагрева токами

-. низкой (промышленной) часто-

ты

5.4. Установки для нагрева в электро-

литах

5.5. Установки для поверхностного на-

грева

газокислородным пламенем

5.6. Нагрев низкотемпературной плаз-

мой

5.7. Электронно-лучевые установки

5.8. Лазерные установки ....

5.9. Приближенное определение мощ-

ности

установок и продолжитель-

ности

нагрева

5.9.1. Расчет непосредственного элек-

тронагрева

5.9.2.

Расчет индукционного нагрева

6. Оборудование для охлаждения ,

6.1.

Конструкции закалочных баков н

маслоохладительных установок

6.2. Расчеты закалочных баков и мас-

лоохладительных установок

6.3. Закалочные прессы и машины .

6.4. Спрейерные установки для

охла-

ждения деталей

6.5. Оборудование для

глубокого

охла-

ждения (установки для обработки

холодом)

7. Поточные линии и

агрегаты

для терми-

ческой обработки изделий ....

7.1.

Конвейерные поточные линии .

7.2. Поточные линии с толкательнымн

печами

7.3. Поточные толкательные

агрегаты

для газовой цементации (нитроце-

ментации)

7.4. Поточные линии барабанного типа

7.5. Роторные поточные линии .

7.6. Поточные линии для термической

обработки ленты

7.7. Поточные линии для светлой за-

калки

в расплаве солей

7.8. Поточная линия с нагревательны-

ми

аппаратами и печами .

7.9. Регулирование скорости движения

механизмов

143

147

150 -

152

153

157

158

171

174 !

177

180

181

182

184

184

186

188

189

200

205

212

214

219

219

219

222

226

226

228

230

232

233,

327

,

Вспомогательное и дополнительное

оборудование 236

8.1. Выбор состава контролируемых

атмосфер и схемы установок для

их получения 237

8.1.1. Выбор состава контролируемых

•

атмосфер 237

8.1.2.

Удаление окисляющих газов из

контролируемых атмосфер . 240

8.1.3.

Типы контролируемых атмо-

сфер

и установки для их полу-

чения

243

8.1.4.

Управление составом атмосфе-

ры . . - 255

8.2. Создание вакуума 259

8.3.

4

Очистка деталей от окалины . . 262

8.3.1 \Травление окалины . . . 263

8.3.2.

Удаление окалины путем вос-

становления

окислов . . . 271

.

8.3.3."

Удаление окалины в дробе-

струйных установках . . . 272

8.3.4л

Гидропескоочистка . . ; . 278

8.4. Дробеструйный наклеп 279

8.5/Ючистка деталей от масла . . . 281

8.6. Оборудование для правки деталей,

зачистки

на них пороков и отрезки

образцов 282

8.6.1>

Оборудование для правки де-

талей 282

8.6.2.

Оборудование для зачистки по-

роков

. 287

8.6.3.

Оборудование для отрезки об-

. разцов

288

9. Цеховый контроль качества термооб-

работки

9.1.

Контроль твердости и структуры

9.2. Методы неразрушающего контро-

ля

трещин, раковин, пустот .

9.3. Контроль размеров изделий .

10. Устройство коммуникаций термиче-

ского цеха

10.1.

Трубопроводы и борова .

10.2. Определение диаметра трубопро-

водов и боровов

10.3. Определение потерь напора .

10.4. Устройства для создания напоров

11.

Подъемно-транспортное оборудова-

ние,

бункеры и магазины-накопители

11.1.

Краны, кран-балки и монорельсо-

вые дорожки

11.2. Межоперационные конвейеры

11.3. Транспортные тележки и

загру-

зочные машины

11.4: Толкатели

11.5. Загрузочные бункеры и магази-

ны-накопители

12. Эксплуатация оборудования термиче-

ских цехов

12.1.

Организация работы оборудова-

ния

и его обслуживания .

12.2. Долговечность и надежность ра-

боты основного оборудования

Список

рекомендуемой лите-

ратуры. . .

288

289

294

300

301

301

303

304

305

307

308

309

312

314

319

321

321

323

324

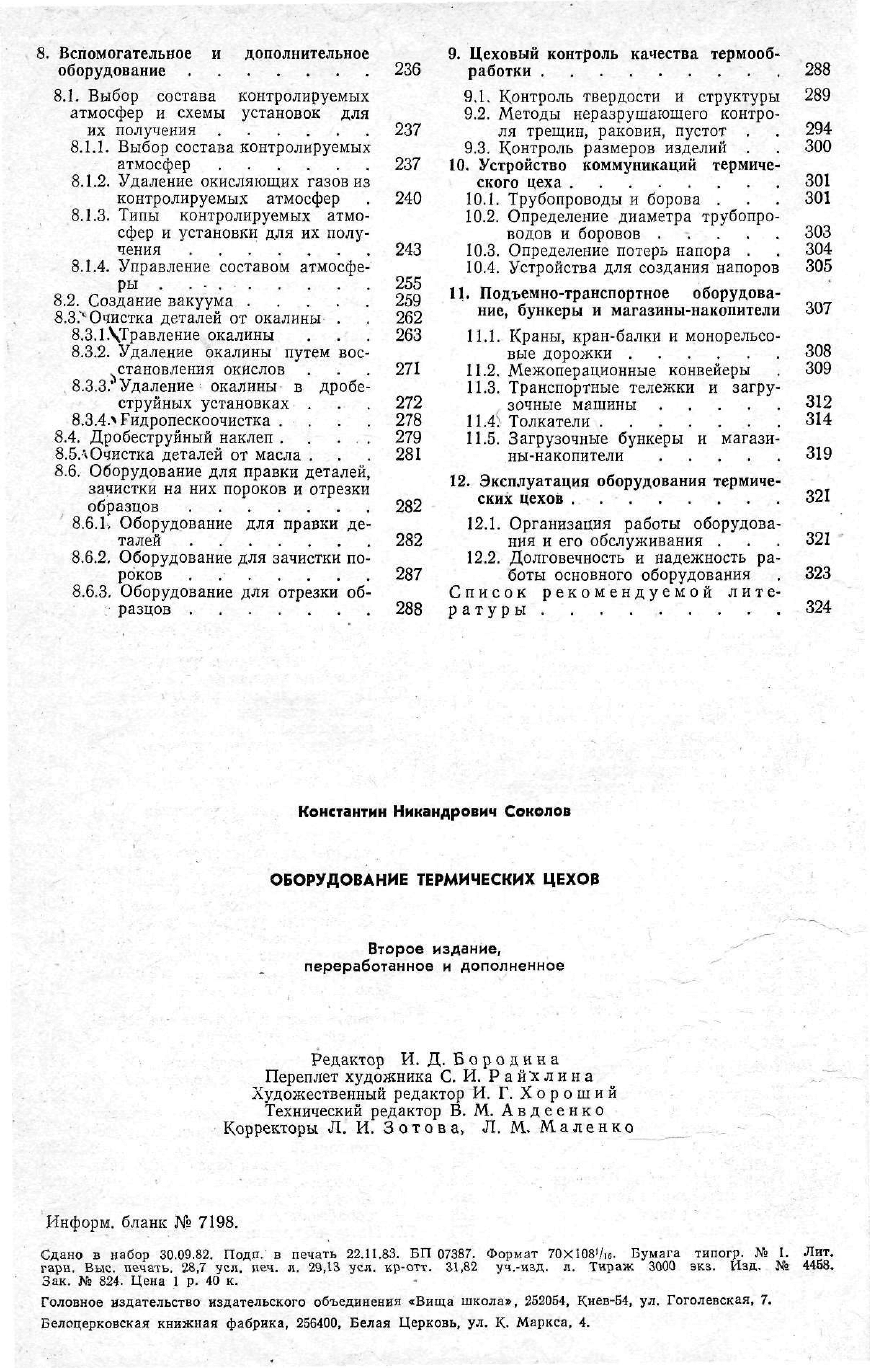

Константин Никандрович Соколов

ОБОРУДОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВ

Второе издание,

переработанное

и

дополненное

Редактор И. Д. Бородина

Переплет художника С. И. Рай"хлина

Художественный редактор И. Г. Хороший

Технический редактор В. М. Авдеенко

Корректоры

Л. И. Зотова, Л. М. Маленко

'Информ.

бланк

№

7198.

' '• '

'"•

''

:

" ""•' '. ' " *''"' " ' '

Сдано

в

набор 30.09.82. Поди,

в

печать 22.11.83.

ЕП

07387. Формат

70X108

)

/i

e

.

Бумага типогр.

№ I. Лит.

гарн.

Вые.

печать.

28,7 усл. деч. л. 29,13 усл.

кр-отт.

31,82

уч.-изд.

л.

Тираж

3000

экз. Изд. №

4458.

Зак.

№ 824.

Цена

1 р. 40 к.

Головное издательство издательского объединения «Вища школа», 252054, Киев-54,

ул.

Гоголевская,

7.

Белоцерковская

книжная фабрика, 256400, Белая Церковь,

ул. К.

Маркса,

4.