Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

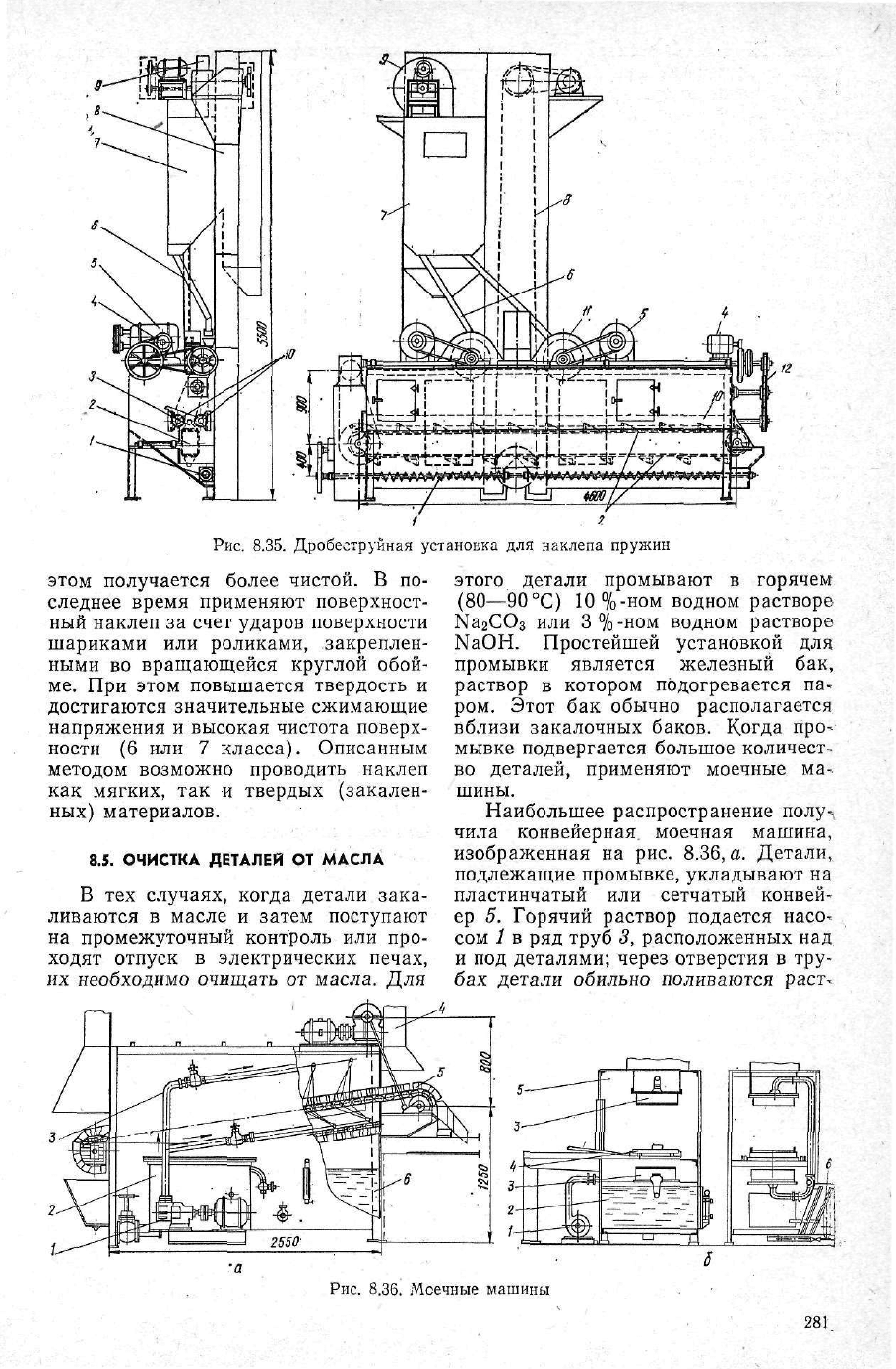

Рис.

8.35. Дробеструйная установка для наклепа пружин

этом получается более чистой. В по-

следнее время применяют поверхност-

ный

наклеп за счет

ударов

поверхности

шариками

или роликами, закреплен-

ными

во вращающейся круглой обой-

ме.

При этом повышается твердость и

достигаются значительные сжимающие

напряжения

и высокая чистота поверх-

ности

(6 или 7 класса). Описанным

методом возможно проводить наклеп

как

мягких, так и твердых (закален-

ных) материалов.

8,5.

ОЧИСТКА

ДЕТАЛЕЙ

ОТ

МАСЛА

В тех

случаях,

когда детали зака-

ливаются в масле и затем поступают

на

промежуточный контроль или про-

ходят

отпуск в электрических печах,

их необходимо очищать от масла. Для

этого детали промывают в горячем

(80—90°С)

10%-ном водном растворе

Na

2

CO

3

или 3%-ном водном растворе

NaOH.

Простейшей установкой для

промывки

является железный бак,

раствор в котором подогревается па-

ром.

Этот бак обычно располагается

вблизи закалочных баков. Когда про-

мывке подвергается большое количест-

во деталей, применяют моечные ма-

шины.

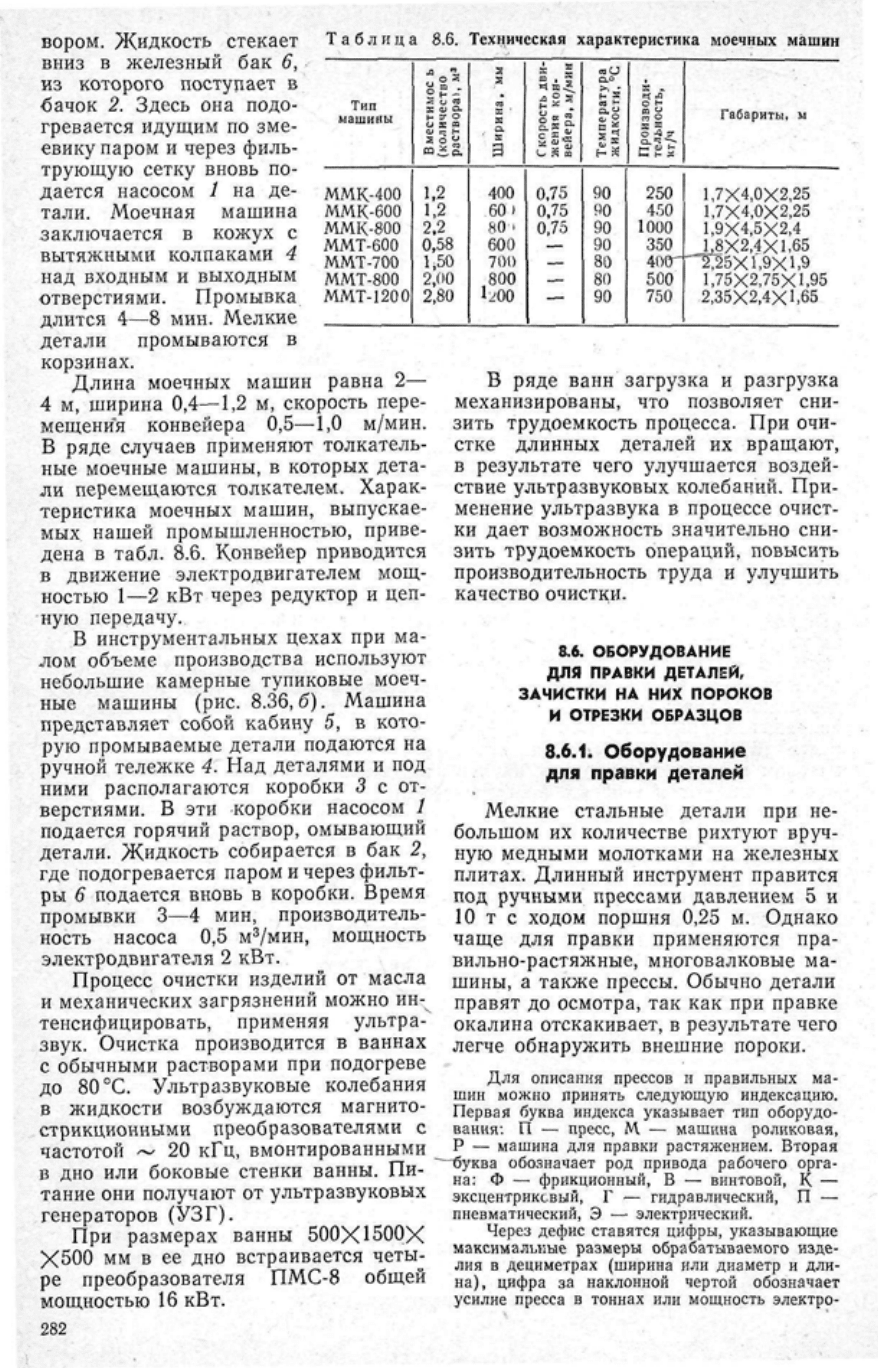

Наибольшее распространение полу-,

чила конвейерная моечная машина,

изображенная

на рис. 8.36, а. Детали,

подлежащие промывке, укладывают на

пластинчатый или сетчатый конвей-

ер 5. Горячий раствор подается насо-

сом 1 в ряд

труб

3, расположенных над

и

под деталями; через отверстия в тру-

бах детали обильно поливаются раст-,

Рис.

8.36. Млечные машины

281

вором. Жидкость стекает

вниз

в

железный

бак 6,

из

которого поступает

в

бачок

2.

Здесь

она

подо-

гревается идущим

по

зме-

евику паром

и

через филь-

трующую сетку вновь

по-

дается насосом

1 на де-

тали. Моечная машина

заключается

в

кожух

с

вытяжными колпаками

4

над входным

и

выходным

отверстиями. Промывка

длится

4—8

мин. Мелкие

детали промываются

в

корзинах.

Длина моечных машин равна

2—

4

м,

ширина

0,4—1,2

м,

скорость пере-

мещения

конвейера

0,5—1,0

м/мин.

В ряде случаев применяют толкатель-

ные

моечные машины,

в

которых дета-

ли

перемещаются толкателем. Харак-

теристика моечных машин, выпускае-

мых нашей промышленностью, приве-

дена

в

табл.

8.6.

Конвейер приводится

в

движение электродвигателем

мощ-

ностью

1—2 кВт

через редуктор

и

цеп-

ную передачу.

В инструментальных цехах

при ма-

лом объеме производства используют

небольшие камерные тупиковые моеч-

ные

машины (рис.

8.36,6).

Машина

представляет собой кабину

5, в

кото-

рую промываемые детали подаются

на

ручной тележке

4.

Над

деталями

и под

ними

располагаются коробки

3 с от-

верстиями.

Б эти

коробки насосом

1

подается горячий раствор, омывающий

детали. Жидкость собирается

в бак 2,

где подогревается паром и через фильт-

ры

6

подается вновь

в

коробки. Время

промывки

3—4 мин,

производитель-

ность насоса

0,5

м

3

/мин, мощность

электродвигателя

2

кВт.

Процесс

очистки изделий

от

масла

и

механических загрязнений можно ин-

тенсифицировать,

применяя ультра-

1

звук. Очистка производится

в

ваннах

с обычными растворами

при

подогреве

до

80

°С. Ультразвуковые колебания

в

жидкости возбуждаются магнито-

стрикционными

преобразователями

с

частотой

~ 20

кГц, вмонтированными

в

дно или

боковые стенки ванны.

Пи-

тание они получают

от

ультразвуковых

генераторов (УЗГ).

При

размерах ванны

500Х1500Х

Х500

мм в ее дно

встраивается четы-

ре преобразователя ПМС-8 общей

мощностью

16

кВт.

282 • ,- !"

""-'• "

г

" ••• •

Таблица

8.6.

Тип

машины

ММК-400

ММК-600

ММК-800

ММТ-600

ММТ-700

ММТ-800

ММТ-1200

^^

-i

и cd

В <и

О.

>-

у О

(J

Е

Ш

U

г: И

s

ой

e^S

1,2

1,2

2,2

0,58

lj50

2,(10

2,80

Техническая характеристика моечных

машин

в

СП

S

'

S

О.

'

Ы

3

400

60'

80>

600

700

800

1^00

^

ИЗ

<L

С

-с _.

<-

s »

0,75

0,75

0,75

—

—

—

—

Г*

(0

H

«s

5

я

ьй

90

90

90

90

80

80

90

с н

"I

250

450

1000

350

40(Г

500

750

Габариты,

м

1,7X4,0X2,25

1,7X4,0X2,25 '

1,9X4,5X2,4

.

1,8X2,4X1,65

"*^25ХГ,9Х1,9

1,75X2,75X1,95

2,35X2,4X^,65

В ряде ванн загрузка

и

разгрузка

механизированы,

что

позволяет

сни-

зить трудоемкость процесса. При очи-

стке длинных деталей

их

вращают,

в

результате чего улучшается воздей-

ствие ультразвуковых колебаний. При-

менение

ультразвука

в

процессе очист-

ки

дает возможность значительно

сни-

зить трудоемкость операций, повысить

производительность

труда

и

улучшить

качество очистки.

8.6.

ОБОРУДОВАНИЕ

ДЛЯ

ПРАВКИ

ДЕТАЛЕЙ,

ЗАЧИСТКИ

НА

НИХ

ПОРОКОВ

И

ОТРЕЗКИ

ОБРАЗЦОВ

8.6.1.

Оборудование

для

правки

деталей

Мелкие

стальные детали

при не-

большом

их

количестве

рихтуют

вруч-

ную медными молотками

на

железных

плитах. Длинный инструмент правится

под ручными прессами давлением

5 и

Юте ходом поршня

0,25 м.

Однако

чаще

для

правки применяются

пра-

вильно-растяжные, многовалковые

ма-

шины,

а

также прессы. Обычно детали

правят

до

осмотра,

так

как при

правке

окалина

отскакивает,

в

результате чего

легче обнаружить внешние пороки.

Для описания прессов

и

правильных

ма-

шин

можно принять

следующую

индексацию.

Первая буква индекса указывает

тип

оборудо-

вания:

П —

пресс,

М —

машина роликовая,

Р

—

машина

для

правки растяжением. Вторая

"буква обозначает

род

привода рабочего орга-

на:

Ф —

фрикционный,

В —

винтовой,

К —

эксцентриковый,

Г —

гидравлический,

П —

пневматический,

Э —

электрический.

Через дефис ставятся цифры, указывающие

максимальные размеры обрабатываемого изде-

лия

в

дециметрах (ширина

или

диаметр

и дли-

на),

цифра

за

наклонной чертой обозначает

усилие пресса

в

тоннах

или

мощность электро-

12000

Рис.

8.37. Правильно-растяжная машина

Г

двигателя в кВт. Например, индекс ПП-5.12/5

означает следующее: правильный пресс усили-

ем 5 т с пневматическим приводом для деталей

диаметром 5 и длиной 12 дм. Индекс

МЭ-2.20/20 читается так: правильная машина

с электрическим приводом для листов толщи-

ной

до 2 дм, шириной 20 дм, мощностью

20 кВт.

I

1

.

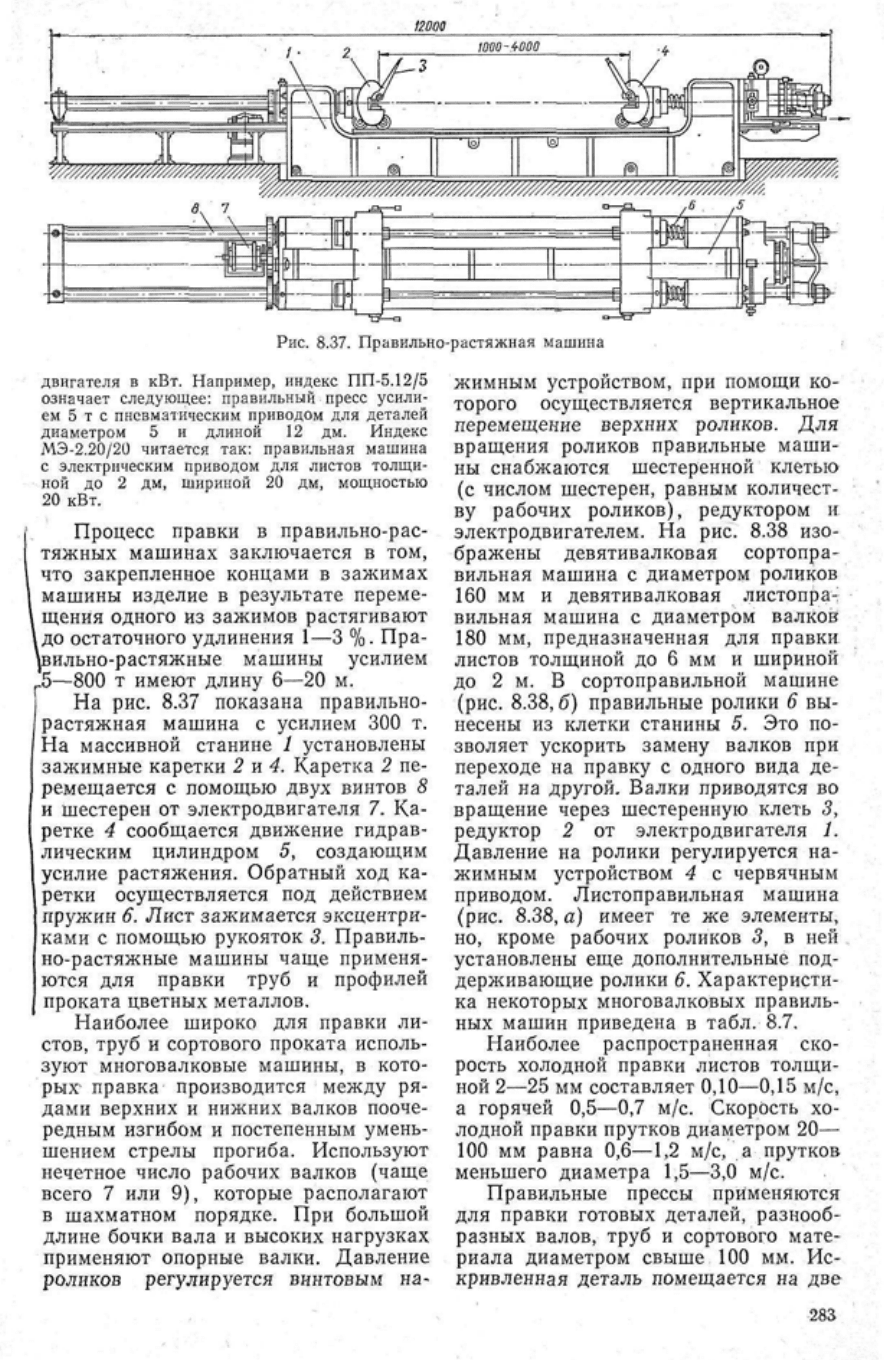

Процесс правки в правильно-рас-

тяжных машинах заключается в том,

1

что закрепленное концами в зажимах

I

машины изделие в

результате

переме-

\ щенйя одного из зажимов растягивают

\до остаточного удлинения 1—3 %. Пра-

\вильно-растяжные машины усилием

,5—800

т имеют длину

6—20

м.

На

рис. 8.37 показана правильно-

растяжная машина с усилием 300 т.

На

массивной станине 1 установлены

зажимные каретки 2 и 4. Каретка 2 пе-

ремещается с помощью

двух

винтов 8

и

шестерен от электродвигателя 7. Ка-

ретке 4 сообщается движение гидрав-

лическим цилиндром 5, создающим

усилие растяжения. Обратный ход ка-

ретки осуществляется под действием

пружин 6. Лист зажимается эксцентри-

ками

с помощью рукояток 3. Правиль-

но-растяжные машины чаще применя-

ются для правки

труб

и профилей

проката цветных металлов.

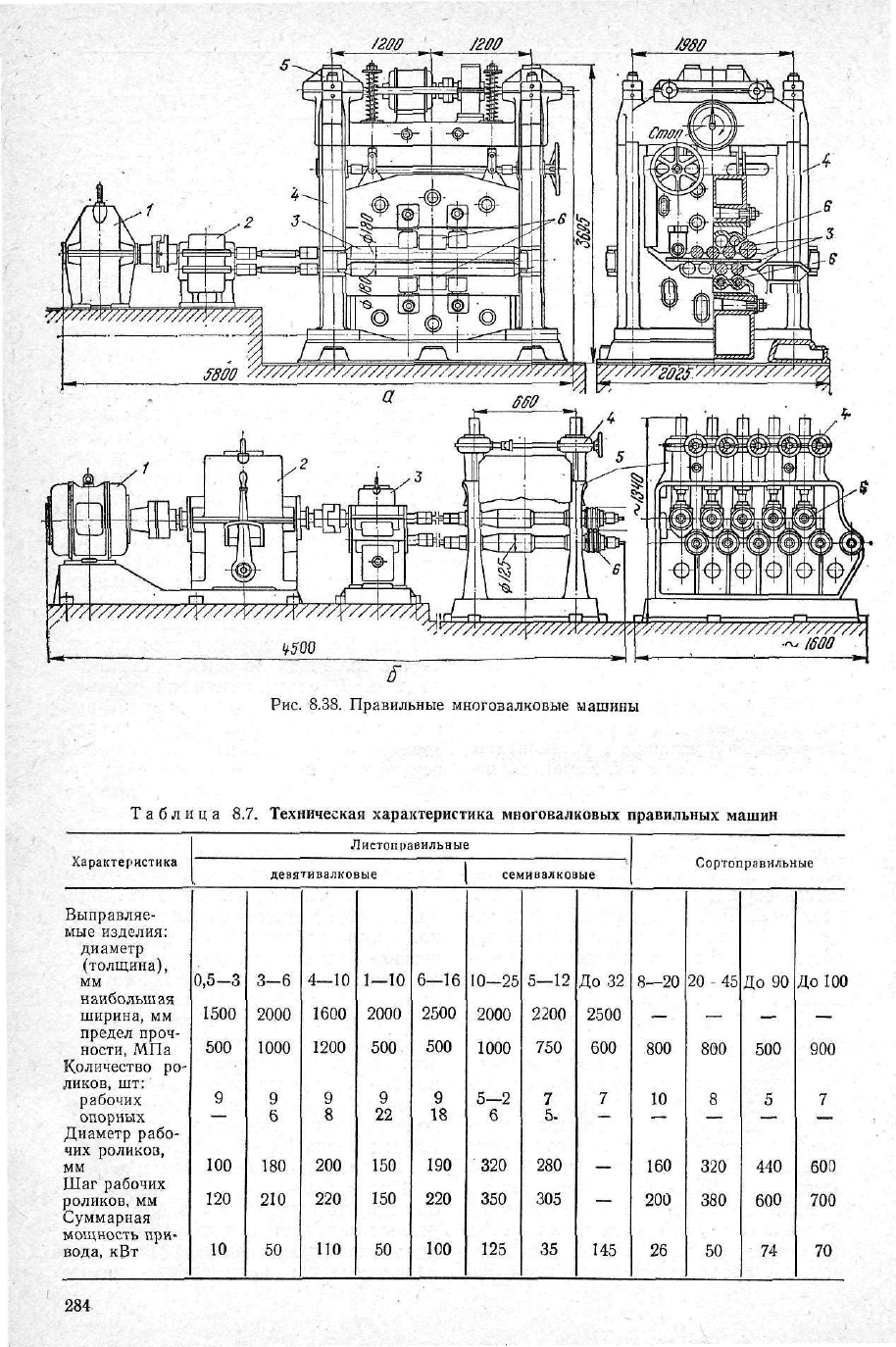

Наиболее широко для правки ли-

стов,

труб

и сортового проката исполь-

зуют

многовалковые машины, в кото-

рых' правка производится

между

ря-

дами верхних и нижних валков пооче-

редным изгибом и постепенным умень-

шением

стрелы прогиба. Используют

нечетное число рабочих валков (чаще

всего 7 или 9), которые располагают

в

шахматном порядке. При большой

длине бочки вала и высоких нагрузках

применяют опорные валки. Давление

роликов

регулируется винтовым на-

жимным

устройством, при помощи ко-

торого осуществляется вертикальное

перемещение верхних роликов. Для

вращения

роликов правильные маши-

ны

снабжаются шестеренной клетью

(с

числом шестерен, равным количест-

ву рабочих роликов), редуктором и.

электродвигателем. На рис. 8.38 изо-

бражены девятивалковая сортопра-

вильная

машина с диаметром роликов

160 мм и девятивалковая листопра-

вильная

машина с диаметром валков

180 мм, предназначенная для правки

листов толщиной до 6 мм и шириной

до 2 м. В сортоправильной машине

(рис.

8.38,6)

правильные ролики 6 вы-

несены

из клетки станины 5. Это по-

зволяет ускорить замену валков при

переходе на правку с одного вида де-

талей на другой. Валки приводятся во

вращение через шестеренную клеть 3,

редуктор 2 от электродвигателя 1.

Давление на ролики регулируется на-

жимным

устройством 4 с червячным

приводом. Листоправильная машина

(рис.

8.38, а) имеет те же элементы,

но,

кроме рабочих роликов 3, в ней .

установлены еще дополнительные под-

держивающие ролики 6. Характеристи-

ка

некоторых многовалковых правиль-

ных машин приведена в табл. 8.7.

Наиболее распространенная ско-

рость холодной правки листов толщи-

ной

2—25

мм составляет

0,10—0,15

м/с,

а горячей

0,5—0,7

м/с. Скорость хо-

лодной правки прутков диаметром 20—

100 мм равна

0,6—1,2

м/с, а прутков

меньшего диаметра

1,5—3,0

м/с.

Правильные

прессы применяются

для правки готовых деталей, разнооб-

разных валов,

труб

и сортового мате-

риала диаметром свыше 100 мм. Ис-

кривленная

деталь помещается на две

•283

Рис.

8.38.

Правильные многовалковые машины

Таблица

8.7.

Техническая характеристика многовалковых

i

Характеристика

Выправляе-

мые изделия:

диаметр

(толщина),

мм

наибольшая

ширина,

мм

предел проч-

ности,

МПа

Количество

ро-

ликов,

шт:

рабочих

опорных

Диаметр рабо-

чих роликов,

мм

Шаг рабочих

9ОЛИКОВ,

ММ

Суммарная

мощность

при-

вода,

кВт

Листоправилъны

девятивалковые

0,5-3

1500

500

9

—

100

120

10

3-6

2000

1000

9

6

180

210

50

4—10

1600

1200

9

8

200

220

ПО

1—10

2000

500

9

22

150

150

50

6—16

2500

500

9

18

190

220

100

семивалкон

10-25

2000

1000

5—2

6

320

350

125

5—12

2200

750

7

5-

280

305

35

ые

До

32

2500

600

7

_

—

—

145

гранильных машин

8—20

—

800

10

—

160

200

26

Сортоправильные

20

- 45

—

800

8

—

320

380

50

До

90

—

500

5

—

440

600

74

•\.

До

100

—

900

7

—

600

700

70

284

Рис.

8.39. Гидравлические правильные прессы

опоры

и под давлением шпинделя

пресса изгибается до получения оста-

точной деформации. Правке подвер-

гаются отдельные участки длиной

400—600

мм, результаты правки про-

веряются индикатором.

Для правки

могут

быть использова-

ны

прессы самых разных конструкций:

эксцентриковые,

фрикционные, гидрав-

лические,

масляные. Наиболее удобны-

ми

и распространенными правильными

прессами,

применяемыми в термиче-

ских

цехах,

являются гидравлические

и

масляные, в которых шпиндель при-

водится в действие от поршня гидрав-

лического цилиндра под давлением во-

ды или масла, создаваемым насосами.

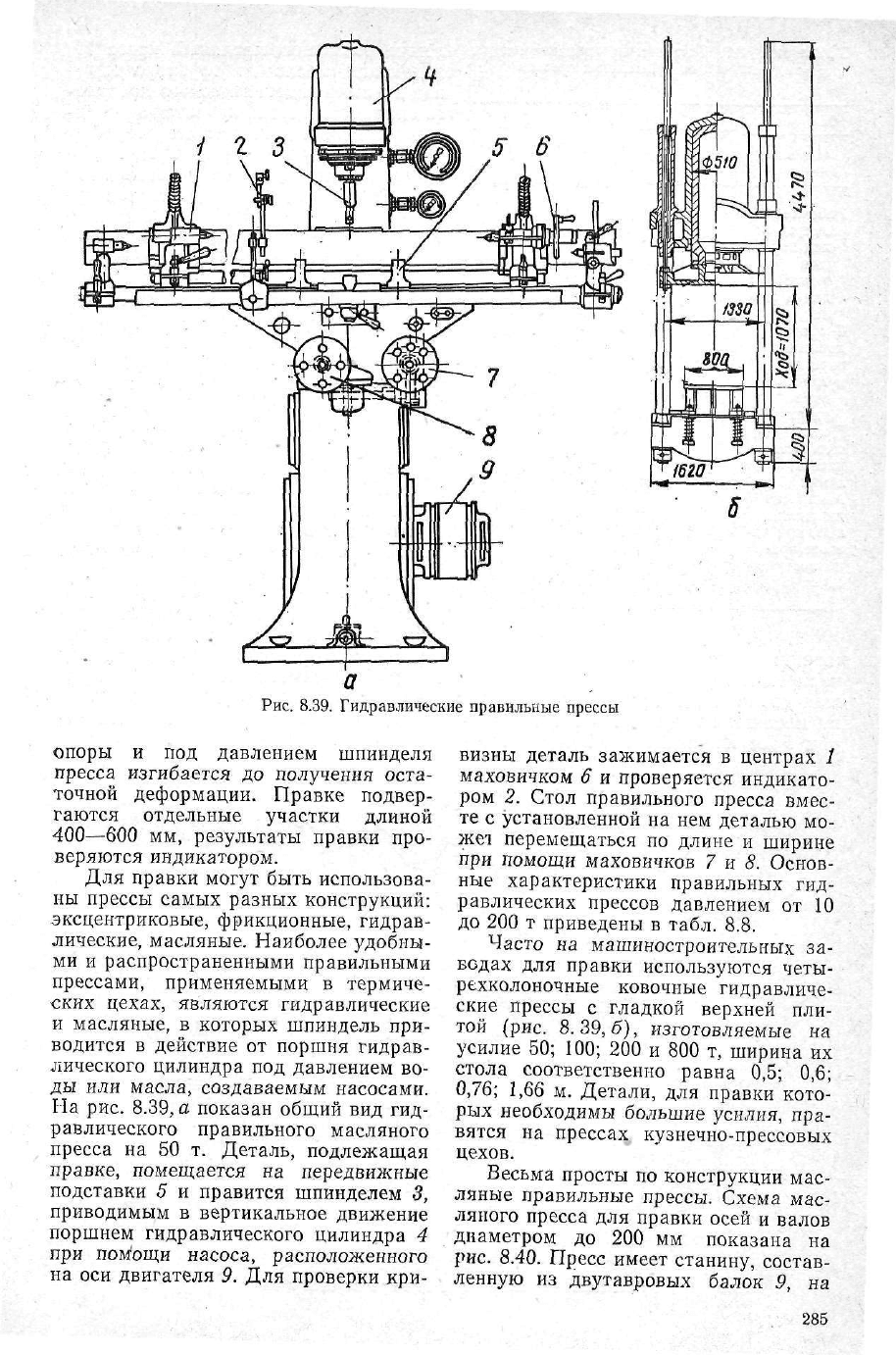

На

рис. 8.39, а показан общий вид гид-

равлического правильного масляного

пресса на 50 т. Деталь, подлежащая

правке,

помещается на передвижные

подставки 5 и правится шпинделем 3,

приводимым в вертикальное движение

поршнем

гидравлического цилиндра 4

при

помощи насоса, расположенного

на

оси двигателя 9. Для проверки кри-

визны

деталь зажимается в центрах /

маховичком 6 и проверяется индикато-

ром 2. Стол правильного пресса вмес-

те с установленной на нем

деталью

мо-

же-i перемещаться по длине и ширине

при

помощи маховичков 7 и 8. Основ-

ные

характеристики правильных гид-

равлических прессов давлением от 10

до 200 т приведены в табл. 8.8.

Часто на машиностроительных за-

водах

для правки используются четы-

рехколоночные ковочные гидравличе-

ские

прессы с гладкой верхней пли-

той (рис.

8.39,6),

изготовляемые на

усилие 50; 100; 200 и 800 т, ширина их

стола соответственно равна 0,5; 0,6;

0,76; 1,66 м. Детали, для правки кото-

рых необходимы большие усилия, пра-

вятся

на прессах кузнечно-прессовых

цехов.

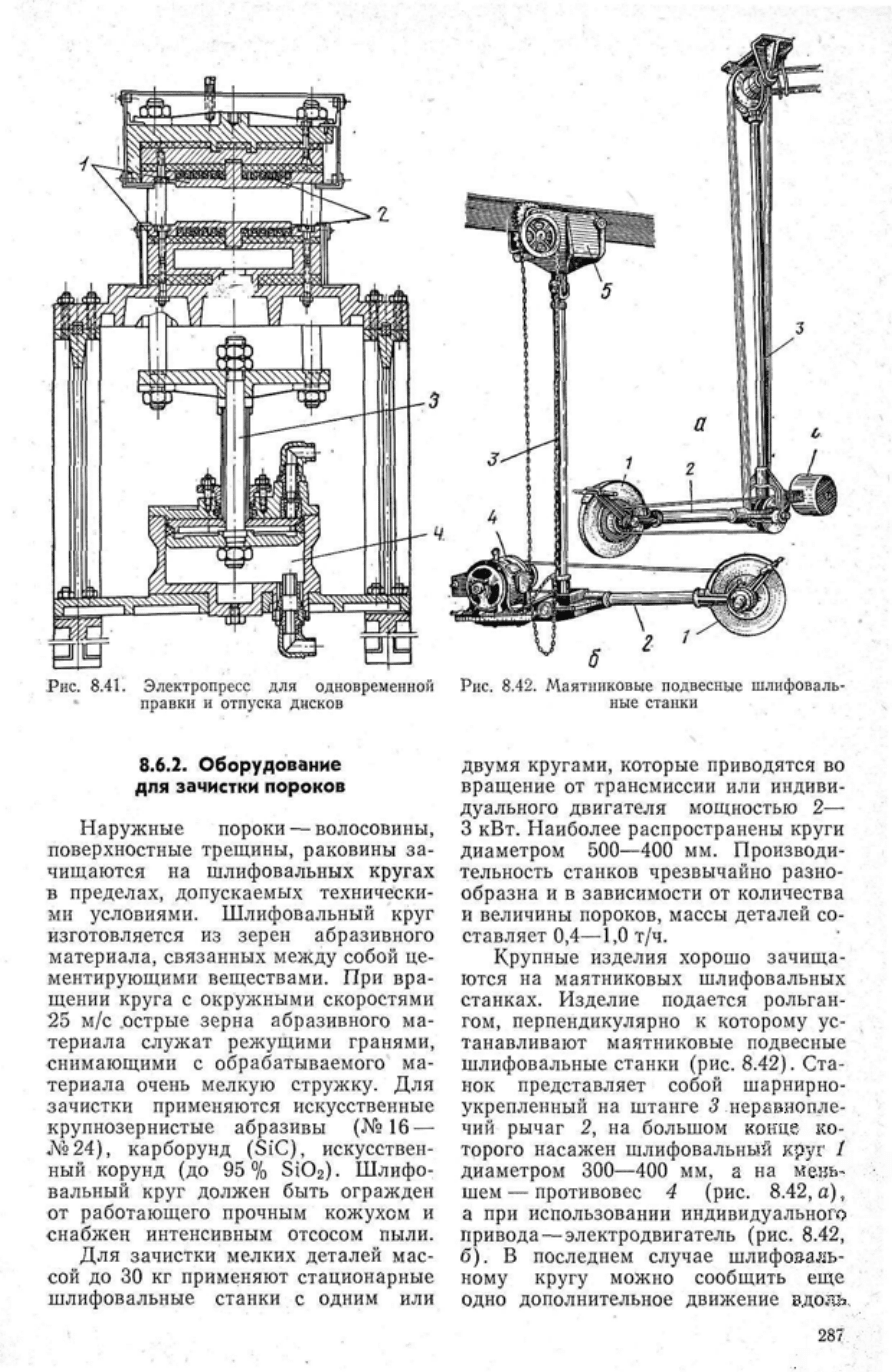

Весьма просты по конструкции мас-

ляные

правильные прессы. Схема мас-

ляного пресса для правки осей и валов

диаметром до 200 мм показана на

рис.

8.40. Пресс имеет станину, состав-

ленную из

двутавровых

балок 9, на

285

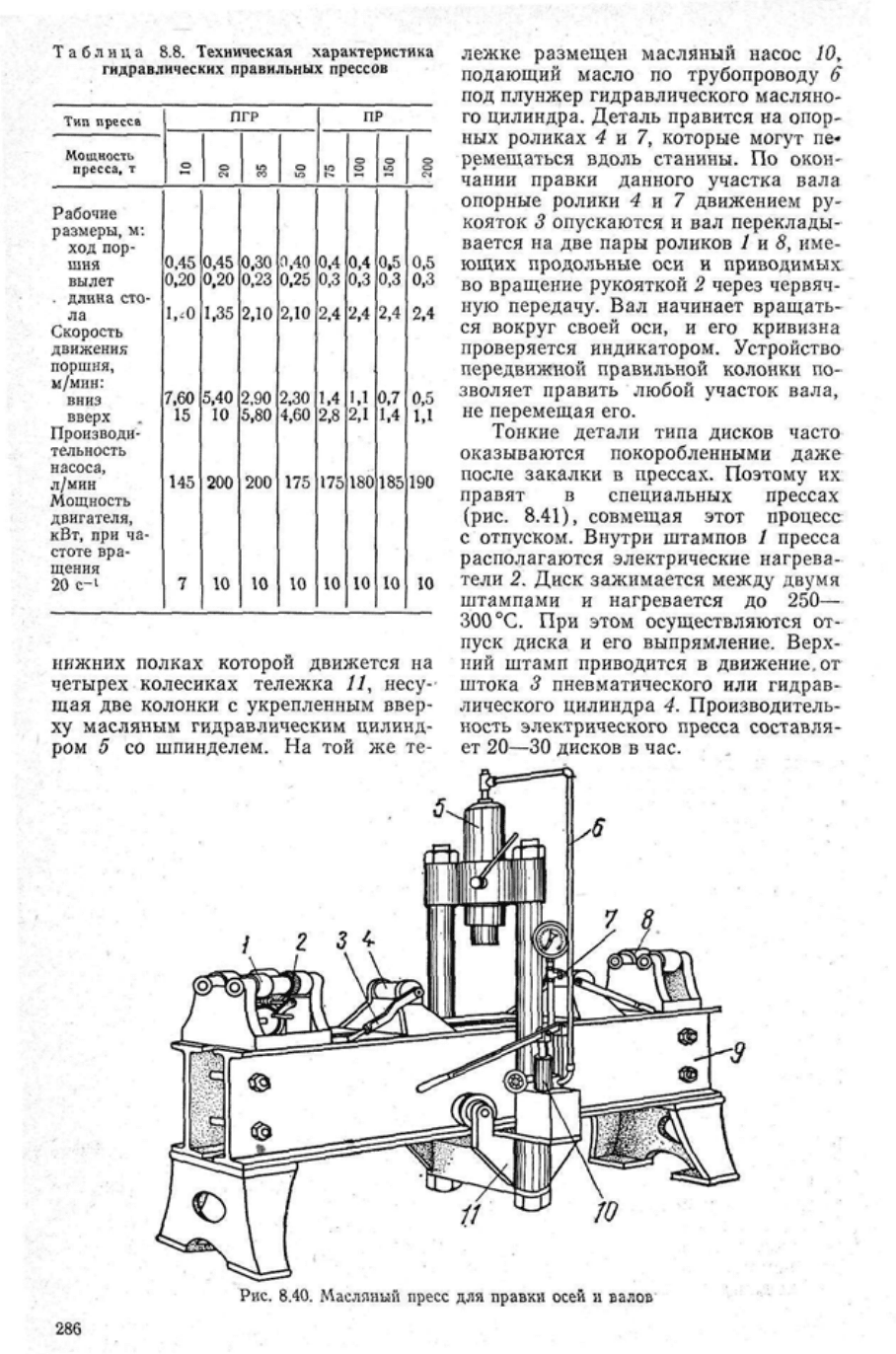

Таблица 8.8. Техническая характеристика

гидравлических правильных прессов

Тип

пресса

Мощность

пресса, т

Рабочие

размеры, м:

ход пор-

шня

вылет

. длина сто-

ла

Скорость

движения

поршня,

м/мин:

вниз

вверх

Производи-

тельность

насоса,

л/мин

Мощность

двигателя,

кВт, при ча-

стоте вра-

щения

20 с-

1

ПГР

о

0,45

0,20

1,;0

7,60

15

145

7

о

см

0,45

0,20

1,35

5,40

10

200

10

то

0,30

0,23

2,10

2,90

5,80

200

10

о

1,40

0,25

2,10

2,30

4,60

175

10

ПР

ю

0,4

0,3

2,4

1,4

2,8

175

10

О

О

0,4

0,3

2,4

1.1

2,1

180

10

о

0.5

0,3

2,4

0,7

1Л

185

10

о

о

CN

0,5

0,3

2,4

0,5

1,1

190

10

нижних полках которой движется на

четырех колесиках тележка 11, несу-

1

щая

две колонки с укрепленным ввер-

ху масляным гидравлическим цилинд-

ром 5 со шпинделем. На той же те-

лежке размещен масляный насос 10>

подающий масло по трубопроводу 6

под плунжер гидравлического масляно-

го цилиндра. Деталь правится на опор-

ных роликах 4 и 7, которые

могут

пе-

ремещаться вдоль станины. По

окон-

чании

правки данного участка вала

опорные ролики 4 и 7 движением ру-

кояток

3 опускаются и вал переклады-

вается на две пары роликов / и 8, име-

ющих продольные оси и приводимых:

во вращение рукояткой 2 через червяч-

ную передачу. Вал начинает вращать-

ся

вокруг своей оси, и его кривизна

проверяется индикатором. Устройство'

передвижной правильной колонки по-

зволяет править любой участок вала,

не перемещая его.

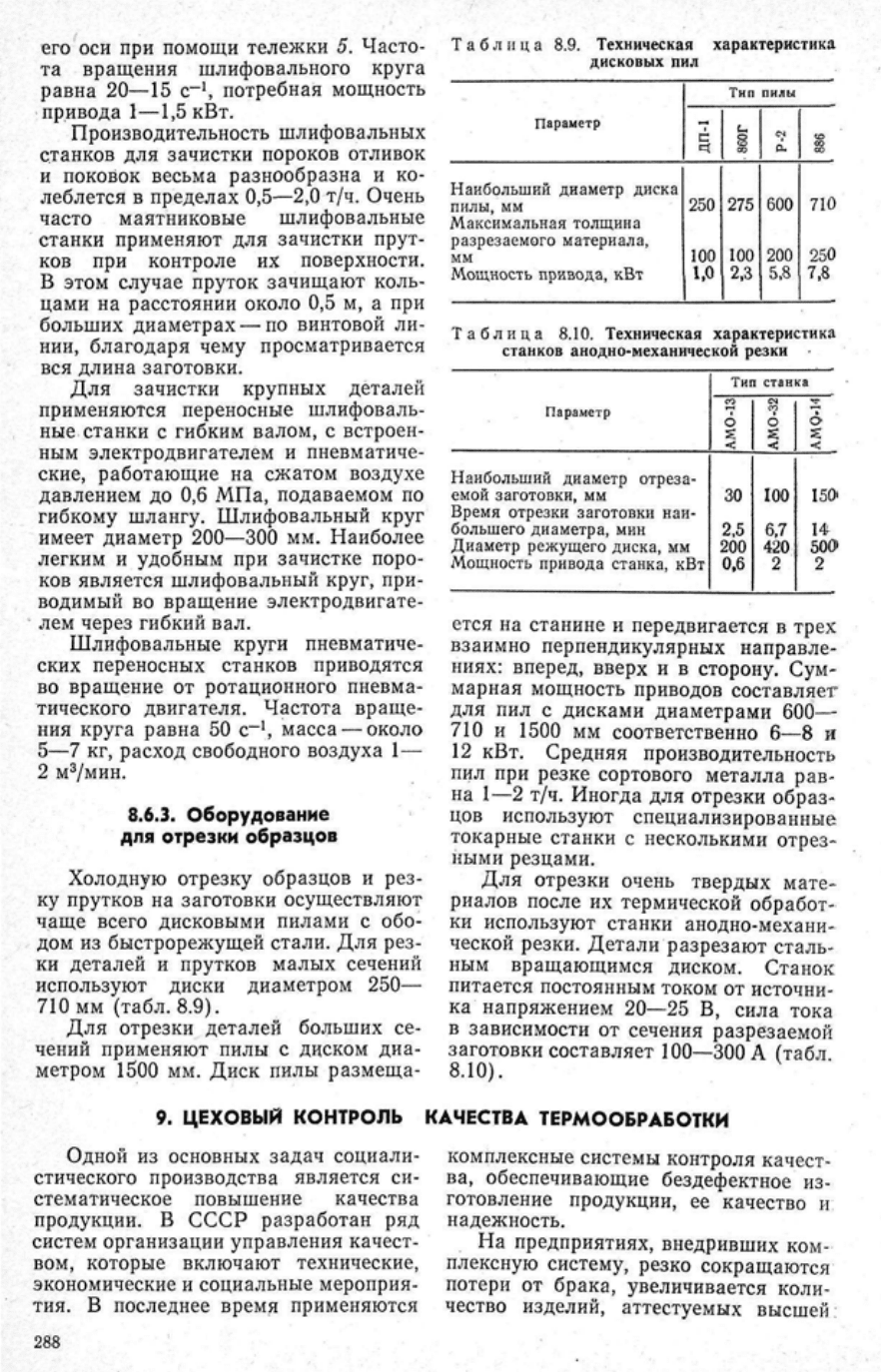

Тонкие

детали типа дисков часто

оказываются покоробленными даже-

после закалки в прессах. Поэтому их;

правят в специальных прессах

(рис.

8.41),

совмещая этот процесс

с отпуском. Внутри штампов 1 пресса

располагаются электрические нагрева-

тели 2. Диск зажимается

между

двумя

штампами и нагревается до

250—

300 °С. При этом осуществляются от-

пуск диска и его выпрямление.

Верх-

ний

штамп приводится в движение, от

штока 3 пневматического или гидрав-

лического цилиндра 4. Производитель-

ность электрического пресса составля-

ет

20—30

дисков в час.

Рис.

8.40. Масляный пресс для правки осей и валов

286

Рис.

8.41. Электропресс для одновременной

правки

и отпуска дисков

Рис.

8.42. Маятниковые подвесные шлифоваль-

ные станки > .

:

.

8.6.2.

Оборудование

для

зачистки

пороков

Наружные пороки — волосовины,

поверхностные трещины, раковины за-

чищаются на шлифовальных

кругах

в пределах, допускаемых технически-

ми

условиями. Шлифовальный круг

изготовляется из зерен абразивного

материала, связанных

между

собой це-

ментирующими веществами. При вра-

щении

круга с окружными скоростями

25 м/с острые зерна абразивного ма-

териала

служат

режущими гранями,

•снимающими с обрабатываемого ма-

териала очень мелкую

стружку.

Для

зачистки применяются искусственные

крупнозернистые абразивы (№16 —

№ 24), карборунд (SiC), искусствен-

ный

корунд (до 95% SiO

2

).

Шлифо-

вальный круг должен быть огражден

от работающего прочным кожухом и

снабжен интенсивным отсосом пыли.

Для зачистки мелких деталей мас-

сой до 30 кг применяют стационарные

шлифовальные станки с одним или

двумя кругами, которые приводятся во

вращение от трансмиссии или индиви-

дуального двигателя мощностью 2—

3 кВт. Наиболее распростраиены круги

диаметром

500—400

мм. Производи-

тельность станков чрезвычайно разно-

образна и в зависимости от количества

и

величины пороков, массы деталей со-

ставляет

0,4—1,0

т/ч.

Крупные изделия хорошо зачища-

ются на маятниковых шлифовальных

станках. Изделие подается рольган-

гом, перпендикулярно к которому ус-

танавливают маятниковые подвесные

шлифовальные станки (рис.

8.42).

Ста-

нок

представляет собой шарнирно-

укрепленный на штанге 3 неравнопле-

чий рычаг 2, на большом конце ко-

торого насажен шлифовальный круг 1

диаметром

300—400

мм, а на мень-

шем — противовес 4 (рис. 8.42, а),

а при использовании индивидуального

привода — электродвигатель (рис. 8.42,

б).

Б последнем

случае

шлифоваль-

ному

кругу

можно сообщить еще

одно дополнительное движение вдоль.

287

его оси при помощи тележки 5. Часто-

та вращения шлифовального круга

равна

20—15

с"

1

, потребная мощность

привода 1—1,5 кВт.

Производительность шлифовальных

станков для зачистки пороков отливок

и

поковок весьма разнообразна и ко-

леблется в пределах

0,5—2,0

т/ч. Очень

часто маятниковые шлифовальные

станки применяют для зачистки прут-

ков

при контроле их поверхности.

В этом

случае

пруток зачищают коль-

цами на расстоянии около 0,5 м, а при

больших диаметрах — по винтовой ли-

нии,

благодаря чему просматривается

вся длина заготовки.

Для зачистки крупных деталей

применяются переносные шлифоваль-

ные,

станки с гибким валом, с встроен-

ным

электродвигателем и пневматиче-

ские,

работающие на сжатом

воздухе

давлением до 0,6 МПа, подаваемом по

гибкому шлангу. Шлифовальный круг

имеет диаметр

200—300

мм. Наиболее

легким и удобным при зачистке поро-

ков

является шлифовальный круг, при-

водимый во вращение электродвигате-

лем через гибкий вал.

Шлифовальные круги пневматиче-

ских переносных станков приводятся

во вращение от ротационного пневма-

тического двигателя. Частота враще-

ния

круга равна 50 с"

1

, масса — около

5—7 кг,

расход

свободного

воздуха

1

—

2 м

3

/мин.

8.6.3.

Оборудование

для

отрезки

образцов

Холодную отрезку образцов и рез-

ку прутков на заготовки осуществляют

чаще всего дисковыми пилами с обо-

дом из быстрорежущей стали. Для рез-

ки

деталей и прутков малых сечений

используют диски диаметром

250—

710 мм (табл. 8.9).

Для отрезки деталей больших се-

чений применяют пилы с диском диа-

метром 1500 мм. Диск пилы размеща-

Таблица

8.9. Техническая характеристика

дисковых пил

Параметр

Наибольший

диаметр диска

пилы,

мм

Максимальная

толщина

разрезаемого материала,

мм

Мощность

привода, кВт

Тип

пилы

250

100

1,0

275

100

2,3

600

200

5,8

710

250

7,8

Таблица

8.10. Техническая характеристика

станков а

но

дно-механической

резки

Параметр

Наибольший

диаметр отреза-

емой

заготовки, мм

Время отрезки заготовки наи-

большего диаметра, мин

Диаметр режущего диска, мм

Мощность

привода станка, кВт

Тип

станка

AMO-I3

30

2,5

200

0,6

АМО-32

100

6,7

420

2

а

<

150

R

500

2

ется на станине и передвигается в

трех

взаимно перпендикулярных направле-

ниях: вперед, вверх и в сторону. Сум-

марная мощность приводов составляет

для пил с дисками диаметрами

600—

710 и 1500 мм соответственно 6—8 и

12 кВт. Средняя производительность

пил при резке сортового металла рав-

на

1—2 т/ч. Иногда для отрезки образ-

цов используют специализированные

токарные станки с несколькими отрез-

ными

резцами.

Для отрезки очень твердых мате-

риалов после их термической обработ-

ки

используют станки анодно-механи-

ческой резки. Детали разрезают сталь-,

ным

вращающимся диском. Станок

питается постоянным током от источни-

ка

напряжением

20—25

В, сила тока

в зависимости от сечения разрезаемой

заготовки составляет

100—300

А (табл

8.10).

9.

ЦЕХОВЫЙ

КОНТРОЛЬ

КАЧЕСТВА

ТЕРМООБРАБОТКИ

Одной из основных задач социали-

стического производства является си-

стематическое повышение качества

продукции. В

СССР

разработан ряд

систем организации управления качест-

вом, которые включают технические,

экономические и социальные мероприя-

тия.

В последнее время применяются

комплексные системы контроля качест-

ва, обеспечивающие бездефектное из-

готовление продукции, ее качество и:

надежность.

На

предприятиях, внедривших ком-

плексную систему, резко сокращаются

потери от брака, увеличивается коли-

чество изделий,

аттестуемых

высшей

288

категорией качества, снижается стои-

мость продукции.

Основными

элементами управления

качеством являются требования

госу-

дарственных стандартов

СССР

(ГОСТ) и отраслевых стандартов

(ОСТ),

а для новых видов продукции,

на

которые нет стандартов, — техниче-

ских условий (ТУ), заключенных меж-

ду поставщиком и потребителем. Кро-

ме национальной стандартизации, все

большее значение получает междуна-

родная стандартизация (орган ИСО)

и

стандартизация по линии СЭВ. Ра-

бота в направлении стандартизации

новых материалов, методов и пере-

смотр действующих стандартов

ведет-

ся

непрерывно. Руководство всеми ра-

ботами по стандартизации осуществля-

ется Государственным комитетом

СССР

по стандартам. Стандарты со-

держат совокупность показателей, ко-

торые определяют качество и надеж-

ность металла и изделий.

В цикле производственного процес-

са изготовления деталей термическая

обработка является последней опера-

цией,

от которой во многом зависит

качество выпускаемой продукции. По-

этому контроль качества продукции

в

термическом

цехе

имеет весьма важ-

ное

значение. Хорошо организованный

и

правильно поставленный контроль

в

термическом

цехе

способствует по-

вышению качества продукции,

улучше-

нию

технологии изготовления деталей,

выявлению причин брака. Технический

контроль

продукции проводится ра-

ботниками

отдела технического конт-

роля

(ОТК) и заводской лаборатории.

В термическом

цехе

осуществляется

текущий контроль качества обрабаты-

ваемой продукции.

Основными

моментами контроля ка-

чества детали являются:

осмотр деталей после их полной или

частичной очистки от окалины с целью

выявления

наружных пороков (тре-

щин,

закатов, плен) и недостатков об-

работки поверхности;

контроль

соответствия размеров де-

тали допускам, принятым в ТУ, и про-

верка кривизны длинных деталей

(труб, валов, прутков);

контроль

твердости, дающий первое

представление о свойствах металла, по-

лученных в

результате

термической

"обработки;

проверка механических свойств де-

талей, предусмотренных государствен-

ными

стандартами и ТУ;

контроль

макро- и микроструктуры

металла;

проверка технологических свойств;

контроль

качества деталей с целью

обнаружения трещин, раковин и дру-

гих пороков, не замеченных при наруж-

ном

осмотре.

На-

металлургических заводах от-

ветственные изделия проходят плавоч-

ный

контроль (комплекс наблюдений и

испытаний,

проводимых на пробном

слитке с целью определения качества

металла и назначения плавки).

Произ-

водственный отдел, руководствуясь

данными

плавочного контроля,

уста-

навливает возможность выполнения

того или иного заказа. Объем прово-

димого плавочного контроля зависит

от марки стали, ее назначения и каче-

ства выпускаемого металла. Контроль

изделия начинается со сталеплавиль-

ного цеха, причем по всем переделам

составляется паспорт контрольного

слитка.

Проверка

механических и техноло-

гических свойств сплавов и плавочный

контроль

осуществляются в централь-

ной

лаборатории. В термическом

цехе

производятся контроль деталей с целью

обнаружения наружных и внутренних

пороков

и контроль твердости, Поэто-

му в настоящей главе описываются

только приборы, используемые для

контроля

твердости, структуры и раз-

меров изделий, а также для обнару-

жения

пороков в них.

9.1.

КОНТРОЛЬ

ТВЕРДОСТИ „

И

СТРУКТУРЫ

Контролю на твердость подверга-

ются все детали, проходящие термо-

обработку в термических

цехах.

Длин-

ные

детали — валы, трубы, прутки—'

испытываются с

двух

концов. При

массовом производстве разрешается

производить выборочный контроль

твердости. Количество деталей, прохо-

дящих испытания, указывается в

госу-

дарственных стандартах. Обязательно

испытываются каждая плавка и каж-

дая партия (садка) обработанных де-

талей.

В термических

цехах

наиболее рас-

пространены

методы

контроля

твердо-

сти на

прессах.

Эти методы основаны

на

вдавливании закаленного шарика,

алмазного конуса и алмазной пирами-

289

Тип

прибора

ТШ

(Бри-

нелль)

ТК

{Рок-

велл)

ТП

(Вик-

керс)

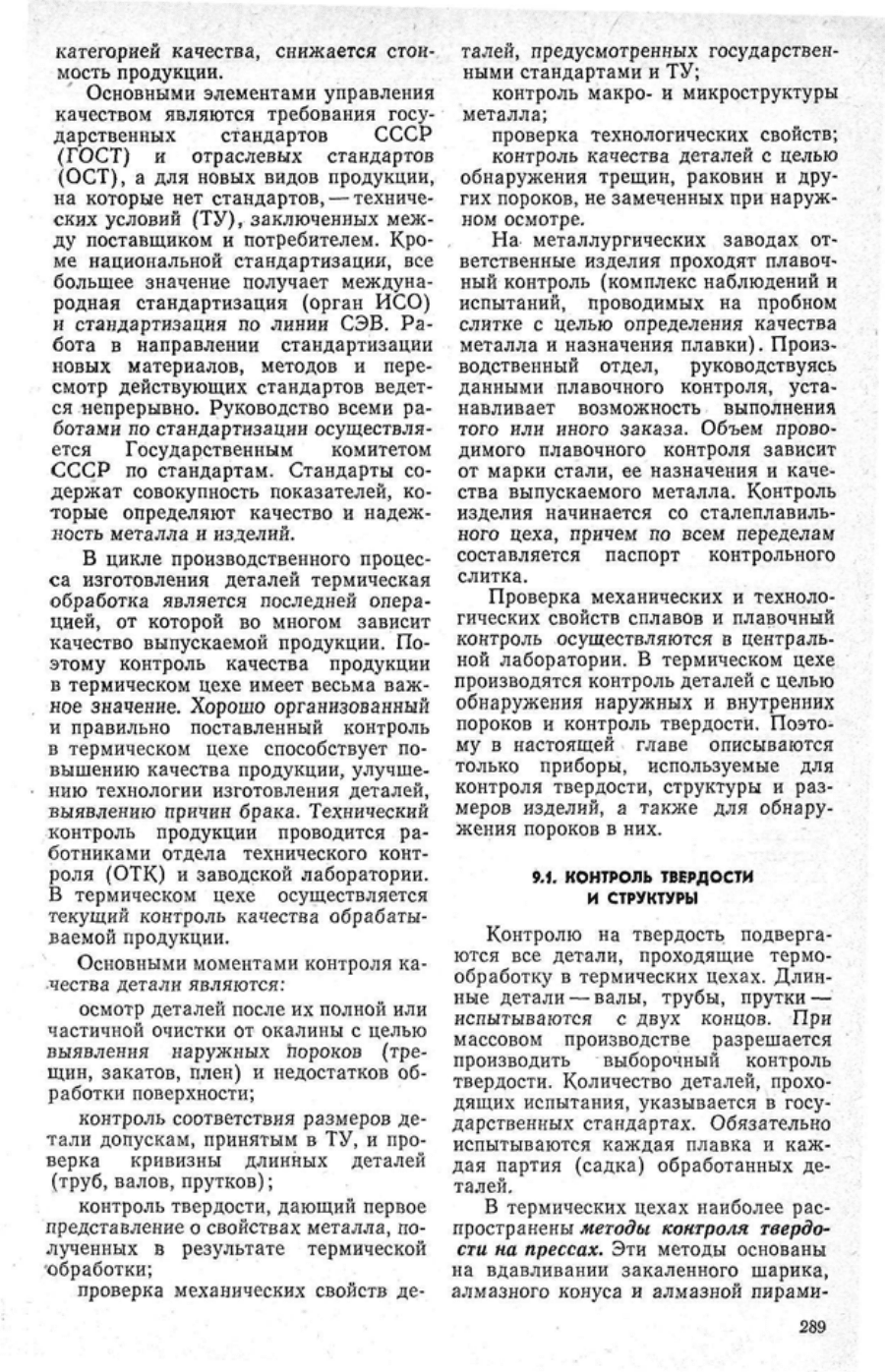

Таблица

9.1. Техническая характеристика приборов

для определения твердости

Метод определения твердости

Вдавливание стального зака-

ленного шарика

Вдавливание алмазного

ко-

нуса

или

стального закален-

ного шарика

с

приложением

предварительной нагрузки

10

кг

Вдавливание алмазной пира-

миды

Нагрузка,

кг

187,5;

250;

750;

1000;

3000

100

150

60

5;

10; 20; 30;

50;

100; 120

Вид наконечника

Стальные шарики

диаметром

2,5; 5,0 и

10,0

мм

Стальной шарик

ди-

аметром

1,588 мм

Алмазный конус

с

углом

при

вершине

120° . . .

То

же

Алмазная пирамида

с

углом

при

верши-

не

136°

Пределы

измерения

HR

Я d^ft

1J.J.J

О

mt

±rJ'*fi

HRB

25—10»

HRC

20—67

.

HRA

70

НП

8—1000

ды соответственно прессами

ТШ

(твер-

домер шариковый),

ТК

(твердомер

с

конусом)

и ТП

{твердомер

с

пирами-

дой).

Твердость определяется

по

вели-

чине

получаемого отпечатка;

на

прес-

сах

ТК

значение твердости сразу

указывается

на

шкале индикатора.

Условия испытания

и

характеристика

приборов приведены

в

табл.

9.1.

Нормализованные

и

отожженные

детали проверяются

на

твердость

при

вдавливании шарика

#

прессом

ТШ

(Бринелль)

или ТК

(Роквелл),

а

зака-

ленные детали

—

при вдавливании

ал-

мазного конуса прессами

ТК.

Испыта-

ние

алмазной пирамидой

с

помощью

прессов

ТП

(Виккерс)

в

цеховых усло-

виях используется лишь

при

определе-

нии

твердости тонких слоев металла,

например

после азотирования

или хро-

мирования.

Чаще

при

испытании

на

прессе

ТШ

применяют шарик диамет-

ром

10 мм при

нагрузке

3000

кг и вре-

мени

выдержки

под

нагрузкой

30 с.

Чем мягче материал

и

меньше толщи-

на

стенки испытуемой детали,

тем не-

значительнее нагрузка

и

диаметр

ша-

рика.

Между твердостью

НВ,

измеряе-

мой

на

прессе

ТШ, и

прочностью

при

растяжении

щ

существуют

такие

при-

ближенные соотношения:

Кованые

и

катаные

ста-

ли

Стальные отливки

Серный

чугун.

Отливки

из

алюминие-

вых сплавов

Отожженные бронзы

и

латунь

Наклепанные

бронзы

и

латунь

о-й=0,36

НВ

0Ь

=

(0,3-0,4)

НВ

НВ-40

оъ=

6

0

Ь

=

О,26

НВ

о-

ь

=0,40

НВ

а

й

=0,55

НВ

Производительность прессов,

в за-

висимости

от

размера деталей, колеб-

лется

в

следующих пределах:

ТШ 50—

80 шт/ч,

ТК 70 до 150 шт/ч.

В последнее время разработана

ме-

тодика определения

по

твердости

не

только предела прочности,

но

также

предела текучести

и

других

механиче-

ских характеристик. Твердость отдель-

ных микроструктурных составляющих

измеряется приборами микротвердости

(ПМТ-2

и

ПМТ-3)

при

нагрузке

на

ин-

дикатор

от 2 до 200 г.

Отпечаток изме-

ряется специальным микроскопом

(увеличение

в 8 и 400 раз).

Твердость

поверхностно закаленных больших

де-

талей, например валков холодной

про-

катки,

контролируется

по

методу

уп-

ругой отдачи приборами

ШРС

(Шор).

Мерой

твердости

Я

от

является высота

отскока

от

детали стального бойка

массой

2,5 г,

падающего

с

высоты

254

мм.

Шкала прибора имеет

140 рав-

ных делений, причем деление

100

соот-

ветствует

твердости высокоуглероди-

стой стали, закаленной

на

мартенсит.

В производственных условиях,

осо-

бенно

в

термических отделениях инст-

рументальных цехов,

для

контроля

твердости применяют набор тарирован-

ных напильников. Хороший напильник

скользит

по

детали, имеющей твер-

дость выше

58

HRC.

При

неоднородных свойствах изде-

лий

местный контроль твердости,

осу-

ществляемый

на

прессах,

не

гаранти-

рует

полного выявления брака.

На не-

которых изделиях нельзя зачищать

площадки (например,

на

напильниках,

шариках

и др.)-

Поэтому

для

проверки

твердости, структуры, глубины обез-

290