Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

снятия

слоя свинца снабжены само-

стоятельным питанием от отдельных

дипамомашип (напряжение тока 6 В

и

сила 1500 А).

8.3.2.

Удаление

окалины

путем

восстановления окислов

Борьба с окалиной путем восстанов-

ления

окислов металлов ведется при

помощи энергичных восстановителей.

В качестве последнего чаще применя-

ется гидрид натрия. Процесс восста-

новления

окислов идет по следующим

реакциям:

Fe

3

O

4

+ 4NaH = 3Fe + 4NaOH;

Fe

2

O

3

+ 3NaH = 2Fe -f- 3NaOH;

FeO

+ NaH = Fe +

NaOH;

CrO

3

+ NaH = 2CrO +

NaOH;

CuO + NaH = Cu +

NaOH.

Гидрид натрия хорошо восстанав-

ливает магнитную окись железа и бо-

льшинство окислов легированных эле-

ментов, которые очень трудно поддают-

ся

травлению в кислотах. В качестве

растворителя гидрида натрия исполь-

зуется расплав едкой щелочи. Продук-

тами реакции являются восстановлен-

ный

металл и едкая щелочь

(NaOH),

которая компенсирует унос щелочи с

деталями. Для образования расплава

щелочи температура нагрева ванны

поддерживается равной

370—400

°С, а

содержание гидрида натрия в растворе

щелочи 1,5—2 %. Процесс восстанов-

ления

ведется в электродных ваннах

(рис.

8.25).

Электроды / располагают-

ся

вдоль задней боковой стенки ванны

и

отделяются от рабочего пространства

последней железной решеткой 2. Для

уменьшения потерь тепла целесообраз-

но

внешние стенки вампы 6 изолиро-

вать малотеплопроводным материалом.

Необходимый для восстановления

гидрид натрия чаще всего получают

непосредственно в ванне. С этой целью

вдоль ее передней стенки

сверху

уста-

навливают специальный генератор, ко-

торый представляет железную короб-

ку 5, перевернутую вверх, края ее опу-

щены в расплав щелочи. Коробка ввер-

ху имеет герметично закрывающееся

отверстие 4 для загрузки металличес-

кого натрия и ряд трубок 3, по кото-

рым в расплав щелочи подается водо-

род. Металлический натрий вследствие

низкой

температуры плавления (около

100 °С) расплавляется и растекается в

Рис.

8.25.

Ванна

для

восстановления

окалины

гидридом

натрия

генераторе по поверхности щелочи.

Подводимый по трубкам водород бар-

ботируется через слой расплавленной

щелочи и вступает в реакцию с метал-

лическим натрием, в

результате

чего

образуется гидрид натрия

Na

+ — H

2

= NaH.

Гидрид натрия растворяется в распла-

вленной щелочи и равномерно распре-

деляется по в-анне под влиянием силь-

ных конвекционных потоков, вызван-

ных электромагнитным перемешива-

нием

при электродном нагреве.

Перед началом работы из ванны

должна быть удалена влага, которая

разрушает гидрид натрия. Это может

быть достигнуто по реакции •

NaH

+ Н

2

О = NaOH + Н

2

,

а также в

результате

введения в ванну

окиси

натрия или металлического на-

трия.

После восстановления окалины го-

рячие детали сразу погружаются в бак

с холодной водой, образующийся пар

срывает продукты восстановления. За-

тем детали промываются водой из

брандспойта и еще раз в бакс с горя-

чей водой. Промытые детали быстро

высыхают на

воздухе.

Расход материа-

лов на 1 т обрабатываемого металла

составляет: металлического натрия 3—

5 кг, водорода 1,2—2 м

3

. С деталями

уносится

0,3—0,5

% расплава.

Стоимость восстановления окалины

гидридом натрия на 40 % выше по

сравнению со стоимостью травления в

кислотах, но эксплуатационные расхо-

271

ды значительно ниже и поэтому в ко-

нечном

итоге стоимость обработки 1 т

металла тем и другим способом при-

мерно

одинакова. Однако при восста-

Г•

•

новлеыии окалины гидридом натрия

v резко сокращаются потери металла,

'.-'

повышаются скорость процесса и про-

'•,;

изводительность, улучшаются качест-

~--\}.

во поверхности, условия

труда,

не об-

-;••--,

разуются отходы, требующие нейтра-

;'••

. лизации. Этот способ эффективен при

•••'"

обработке высоколегированных ста-

,-;••.

лей, кислотное травление которых про-

;..

текает очень медленно.

При

работе с гидридными щелоч-

••••"

ными расплавами необходимо соблю-

-

f

.

;

дать определенные правила безопасно-

сти-.

Так, чтобы предотвратить возгора-

..

'. ние металлического натрия, его надо

держать под слоем керосина. Особенно

/.."

опасно попадание в металлический на-

трий

влаги, так как это приводит к его

,

•'" бурному воспламенению, иногда

даже

к

взрыву. Чтобы исключить взрыв во-

;_.-•

дорода, необходимо предотвратить об-

•,

разование в генераторе смеси водорода

-.':'.

с воздухом. До загрузки в генератор

металлического натрия весь

воздух

из

'".'•"

него должен быть вытеснен водородом.

:

'_' Обслуживающий персонал

следует

-,

снабдить специальными комбинезона-

.

ми, рукавицами и защитными очками,

-.'.

что позволит предохранить кожу от по-

"••"..

ражения щелочью.

Применяемые

гидридные щелочные

'-•••

ванны имеют разные размеры; объем

ванн

достигает 80 м

3

(150 т расплава).

'v' Время выдержки деталей в ванне за-

'•

еисит от состава и характера окалины

:".,.

' и колеблется в пределах

5—20

мин.

8.3.3.

Удаление

окалины

в

дробеструйных

установках

В дробеструйных установках

дета-

ли

от окалины очищаются струей чу-

гунной или стальной дроби. Струя соз-

дается сжатым

воздухом

давлением

0,3—0,5

МПа (пневматическая дробе-

струйная очистка) или быстровращаю-

щимися

лопаточными колесами (меха-

ническая

очистка дробеметами).

При

пневматической

дробеструйной

очистке

в установках может использо-

ваться как дробь, так и кварцевый пе-

сок.

Однако в последнем

случае

обра-

зуется большое количество пыли, до-

ходящее до 5—10 % от массы очи-

щаемых деталей. Попадая в легкие

обслуживающего персонала, кварцевая

пыль вызывает профессиональную бо-

лезнь — силикоз. Поэтому указанный

способ применяется в исключительных

случаях.

При дробеструйной очистке

давление сжатого

воздуха

должно со-

ставлять

0,5—0,6

МПа. Чугунная дробь

изготовляется литьем жидкого

чугуна

в

воду

при распылении струи

чугуна

сжатым

воздухом

с последующей от-

сортировкой на ситах. Дробь должна

иметь

структуру

белого

чугуна

с твер-

достью 500 НВ, ее размеры находятся

в

пределах

0,5—2-мм.

Расход чугунной

дроби составляет лишь

0,05—0,1

% от

массы деталей. При очистке дробью

получается более чистая поверхность

детали, достигается большая произво-

дительность аппаратов и обеспечива-

ются лучшие условия

труда,

чем при

очистке песком.

Для защиты окружающей атмосфе-^

ры от пыли дробеструйные установки

снабжаются закрытыми кожухами с

усиленной вытяжной вентиляцией. По

санитарным

нормам предельно допус-

тимая концентрация пыли не должна

превышать 2 мг/м

3

. Транспортировка

дроби в современных установках пол-

ностью механизирована.

Основной

частью пневматической

установки является дробеструйный ап-

парат, который может быть нагнетате-

льным и гравитационным. Простейший

однокамерный

нагнетательный дробе-

струйный аппарат (рис. 8.26, а) пред-

ставляет собой цилиндр 4, имеющий

вверху

воронку для дроби, герметичес-

ки

закрывающуюся крышкой 5. Внизу

цилиндр

заканчивается воронкой, от-

верстие из которой

ведет

в смеситель-

ную камеру 2. Дробь подается пово-

ротной

заслонкой 3. В смесительную

камеру через кран / подводится сжа-

тый

воздух,

который захватывает дробь

и

транспортирует ее по гибкому шлан-

гу 7 и соплу 6 на детали. Дробь нахо-

дится под давлением сжатого

воздуха

вплоть до истечения из сопла, что по-

вышает эффективность действия абра-

зивной

струи. В аппарате описанной

однокамерной

конструкции сжатый

воздух

необходимо временно отклю-

чать при его пополнении дробью.

Чтобы обеспечить непрерывность

работы, аппараты нагнетательной си-

стемы

делают

двухкамерными с авто-

матическими устройствами для подачи

дроби из загрузочной воронки в

верх-

нюю промежуточную камеру, а из

272

Рис.

8.26. Дробеструйные плевматические аппараты

нее — в нижнюю рабочую камеру 8

(рис.

8.26,6).

В последней все время

поддерживается давление сжатого воз-

духа,

поступающего в камеру по тру-

бе 9. Средняя камера 6 находится по-

переменно

то под давлением сжатого

воздуха,

подводимого по

трубе

3 через

регулирующий клапан 2, то под атмо-

сферным

давлением. Когда камера 6

находится под давлением сжатого воз-

духа,

ее нижняя воронка 7 открывает-

ся

и пропускает дробь в рабочую ка-

меру 8. В момент создания в верхней

камере атмосферного давления ворон-

ка

7 под действием сжатого

воздуха

закрывается, а верхняя воронка 5 от-

крывается. При этом верхняя камера

загружается дробью, поступающей из

загрузочной воронки 4. Регулирующий

клапан

2 управляется кулачковым ме-

ханизмом, который приводится в дей-

ствие храповой передачей /.

В гравитационном аппарате дробь

подается в смесительную камеру из

открытой загрузочной воронки и на-

правляется на очищаемые детали под

действием силы тяжести и инжекции

струи сжатого

воздуха,

что позволяет

получить

струю

дроби достаточной мо-

щности.

Производительность дробе-

струйных аппаратов зависит от диа-

метра сопла. Рабочие сопла

делают

диаметром от 4 до 14 мм. Сопла изго-

товляют из белого

чугуна,

высокохрО'

мистого и

сверхтвердых

сплавов. Зави-

симость расхода свободного

воздуха,,

эффективной

мощности компрессора И

количества выбрасываемой соплом

дроби от диаметра сопла при давлении,

воздуха

0,4—0,6

МПа показана ниже.

Диаметр сопла, мм

••468

Расход свободного воздуха,

м

3

/мин

Эффективная

мощность

компрессора,

кВт

Количество

выбрасываемой

дроби,

кг/ч

Диаметр сопла, мм

Расход свободного воздуха,

м

3

/мин

Эффективная

мощность

компрессора,

кВт

Количество

выбрасываемой

дроби,

кг/ч

При

очистке

изделий

от

окалины

с

помощью

быстровращающегося

лопа-*

точного

колеса

используется установка,

показанная

на рис. 8.27. В этом

случае

применяется

только чугунная дробь,

которая

подается из воронки / само*

хеком на лопатку внутреннего распре-

делительного колеса 5. Через его щели

дробь попадает на рабочие лопатки 2

основного колеса 3 и под действием

центробежной силы выбрасывается с

большой скоростью в виде расходяще-

273

0,75

3,50

250

10

4,5

25

1600

1,5

7,0

650

12

6,5

35,0

2500

15

1200

14.

9'

45'

зосо

J

4

Рис.

S.27. Дробеметыое колесо:

a — общий вид; б — разрез

гося веера. Основное колесо имеет во-

семь лопаток 2, укрепленных

между

двумя дисками 3 и 4 диаметром 500 мм,

стянутых распорными болтами 6 (пе-

редний диск условно снят). Колесу со-

общается частота вращения 40 сН,

при

этом выбрасывается до

90—100

кг

дроби в минуту. Лопатки и распреде-

лительное колесо делаются сменными,

так

как срок их .службы составляет

15—30

ч. Направление выбрасываемой

дроби может регулироваться при помо-

щи

коробки 7 распределительного ко-

леса 5. Рабочее колесо закрывается

железным кожухом, внутренняя повер-

хность которого обложена резиной.

При

механической очистке энергии

расходуется значительно меньше, а по-

верхность деталей очищается лучше,

чем при пневматической. Мощность

двигателя в описанной дробеметной

установке равна 12 кВт при частоте

вращения

23 с-

1

,

тогда

как для выбра-

сывания

того же количества дроби

(~5000

кг/ч) мощность компрессора

•при

пневматической очистке под давле-

нием

воздуха

0,4—0,6

МПа составляет

около

70 кВт.

Для облегчения

труда

и механиза-

ции

возврата дроби применяют дробе-

струйные установки различных конст-

рукций (в зависимости от размеров и

массы очищаемых деталей): камеры,

вращающиеся и проходные столы, ба-

рабаны.

Установки для очистки изделий от окали-

ны

и наклепа поверхности обозначаются индек-

сами.

Первая буква индекса указывает назна-

чение оборудования: Ч — для очистки от ока-

лины,

Н — для наклепа. Вторая буква обозна-

чает

конструктивный признак: К — камера с

вращающимся кругом, В — круглый вращаю-

щийся

стол, Г — проходная камера с горизон-

тальным конвейером, Е — камера с подвесным

конвейером,

Б — вращающийся барабан, Р —

ручная немеханизированная установка. Цифры,

стоящие за буквами через дефис, соответству-

ют рабочим размерам транспортного механиз-

ма, а через косую

черту

в знаменателе — коли-

честву

абразивных аппаратов. Например, ин-

декс

ЧГ-6.40/2

читается так: камера для очист-

ки

' от окалины с горизонтальным конвейером

шириной

6 дм и длиной 40 дм при

двух

аппа-

ратах.

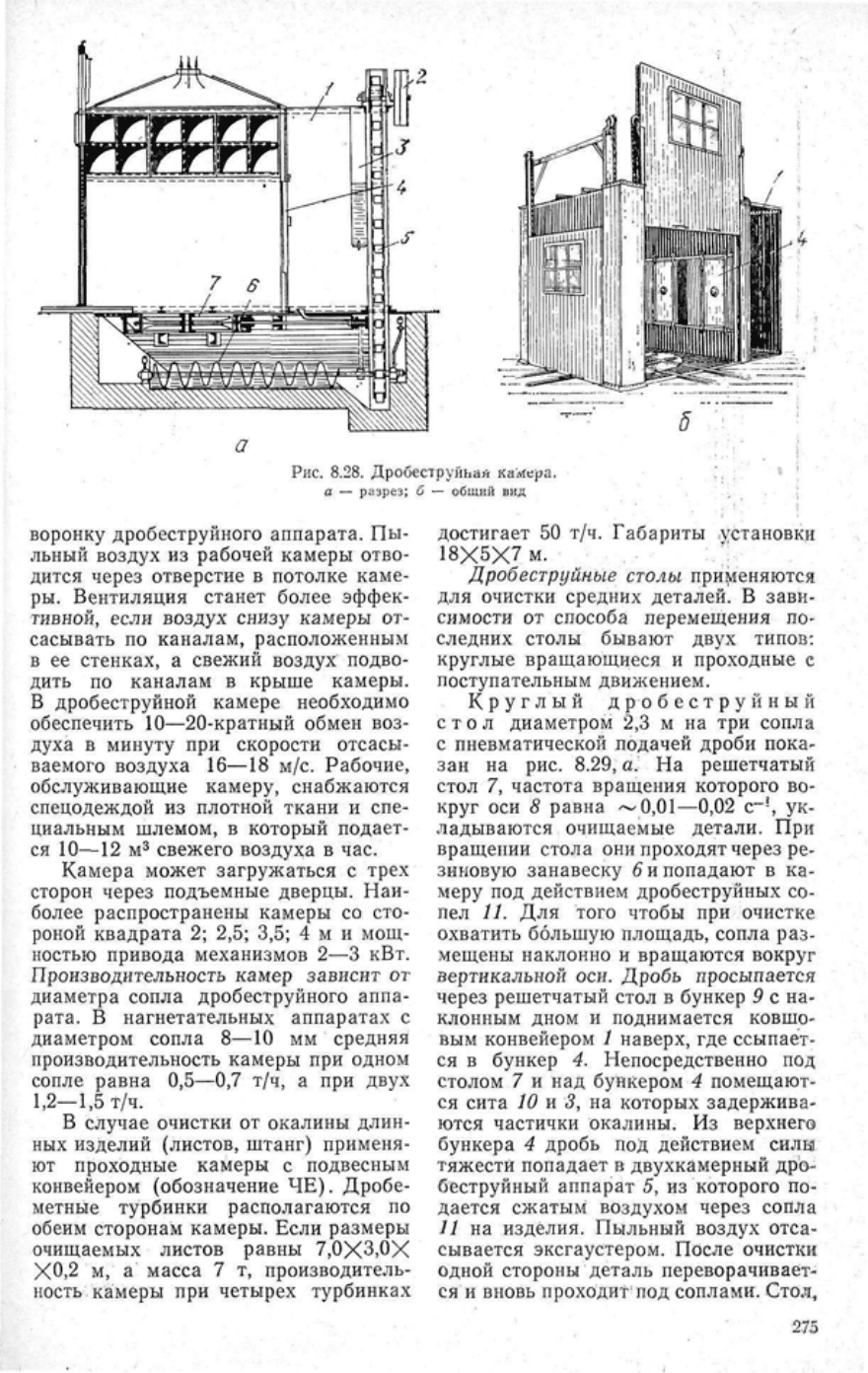

Дробеструйные

камеры

с вращаю-

щимся

кругом (рис. 8.28) состоят из

двух

неодинаковых отделений, сообща-

ющихся

между

собой через раздвиж-

ные

дверки. В малом отделении 1 по-

мещаются дробеструйный пневматиче-

ский

нагнетательный аппарат и рабо- ,.

чий,

направляющий сопло через раз-

движные дверки 4. В большом отделе-

нии

находится поворотный круг 7, на

котором устанавливают тележку с де-

талями.

Круг вращается, и рабочий мо-

жет очищать детали со

всех

сторон.

Камера

имеет решетчатый пол, через

который

дробь просыпается в яму с

винтовым конвейером 6. Последний

транспортирует дробь к вертикальному

ковшовому конвейеру 5. Он поднимает

дробь вверх, она ссыпается в бункер 3,

а затем в дробеструйный аппарат. Все

механизмы приводятся в движение от

трансмиссии

через шкив 2.

Пыль

и мелкие частицы

удаляют

с

помощью эксгаустера. Крупные части-

цы

под действием собственной массы

падают в бункер, а из него в приемную

274

Рис.

8.28. Дробеструйная

а

—

разрез;

0 —

общий

вид

воронку дробеструйного аппарата. Пы-

льный

воздух

из рабочей камеры отво-

дится через отверстие в потолке каме-

ры.

Вентиляция станет более

эффек-

тивной,

если

воздух

снизу камеры от-

сасывать по каналам, расположенным

в

ее стенках, а свежий

воздух

подво-

дить по каналам в крыше камеры.

В дробеструйной камере необходимо

обеспечить 10—20-кратный обмен воз-

духа

в минуту при скорости отсасы-

ваемого

воздуха

16—18 м/с. Рабочие,

обслуживающие камеру, снабжаются

спецодеждой из плотной ткани и спе-

циальным

шлемом, в который подает-

ся

10—12 м

3

свежего

воздуха

в час.

Камера

может загружаться с

трех

сторон через подъемные дверцы. Наи-

более распространены камеры со сто-

роной

квадрата 2; 2,5; 3,5; 4 м и мощ-

ностью привода механизмов 2—3 кВт.

Производительность камер зависит от

диаметра сопла дробеструйного аппа-

рата. В нагнетательных аппаратах с

диаметром сопла 8—10 мм средняя

производительность камеры при одном

сопле равна

0,5—0,7

т/ч, а при

двух

1,2—1,5

т/ч.

В

случае

очистки от окалины длин-

ных изделий (листов, штанг) применя-

ют проходные камеры с подвесным

конвейером

(обозначение ЧЕ). Дробе-

метные турбинки располагаются по

обеим сторонам камеры. Если размеры

очищаемых листов равны

7,0ХЗ,0Х

Х0,2 м, а масса 7 т, производитель-

ность,

камеры при четырех турбинках

достигает 50 т/ч. Габариты установки

18X5X7

м. '.

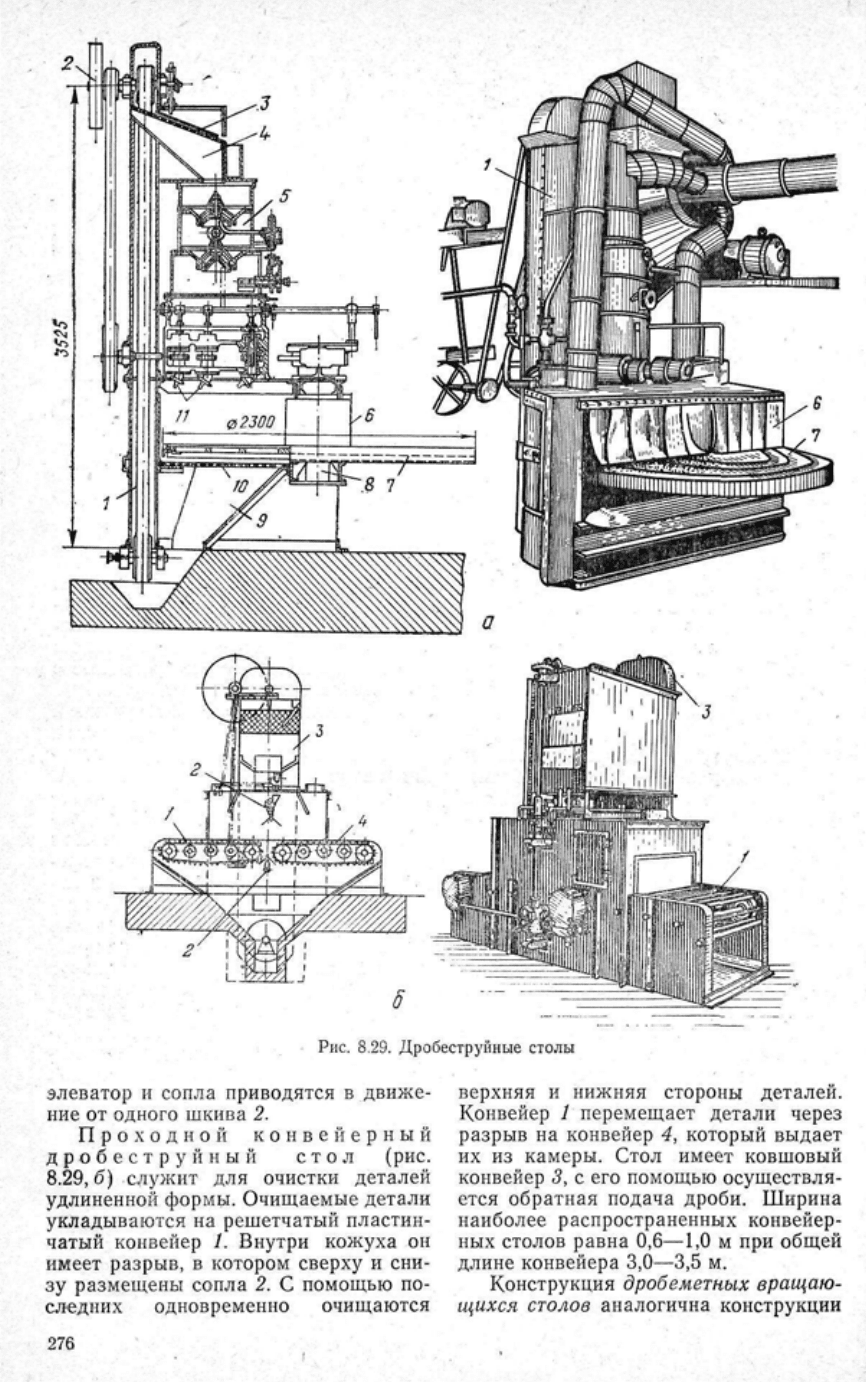

Дробеструйные

столы

применяются

для очистки средних деталей. В зави-

симости от способа перемещения по-

следних столы бывают

двух

типов:

круглые вращающиеся и проходные с

поступательным движением.

Круглый дробеструйный

стол диаметром 2,3 м на три сопла

с пневматической подачей дроби пока-

зан

на рис. 8.29, а. На решетчатый

стол 7, частота вращения которого во-

круг оси 8 равна

—0,01—0,02

с~

!

, ук-

ладываются очищаемые детали. При

вращении

стола они проходят через ре-

зиновую занавеску б и попадают в ка-

меру под действием дробеструйных со-

пел 11. Для того чтобы при очистке

охватить большую площадь, сопла раз-

мещены наклонно и вращаются вокруг

вертикальной оси. Дробь просыпается

через решетчатый стол в бункер 9 с на-

клонным

дном и поднимается ковшо-

вым конвейером 1 наверх, где ссыпает-

ся

в бункер 4. Непосредственно под

столом 7 и над бункером 4 помещают-

ся

сита 10 и 3, на которых задержива-

ются частички окалины. Из верхнего

бункера 4 дробь под действием силы

тяжести попадает в двухкамерный дро-

беструйный аппарат 5, из которого по-

дается сжатым

воздухом

через сопла

11

на изделия. Пыльный

воздух

отса-

сывается эксгаустером. После очистки

одной

стороны деталь переворачивает-

ся

и вновь проходит

1

под соплами. Стол,

275

Рис.

8,29. Дробеструйные столы

элеватор и сопла приводятся в движе-

ние

от одного шкива 2.

Проходной конвейерный

дробеструйный стол (рис.

8.29, б) служит для очистки деталей

удлиненной формы. Очищаемые детали

укладываются на решетчатый пластин-

чатый конвейер 1. Внутри

кожуха

он

имеет разрыв, в котором

сверху

и сни-

зу размещены сопла 2. С помощью по-

следних одновременно очищаются

верхняя и нижняя стороны деталей.

Конвейер 1 перемещает детали через

разрыв на конвейер 4, который выдает

их из камеры. Стол имеет ковшовый

конвейер 3, с его помощью осуществля-

ется обратная подача дроби. Ширина

наиболее распространенных конвейер-

ных столов равна

0,6—1,0

м при общей

длине конвейера

3,0—3,5

м.

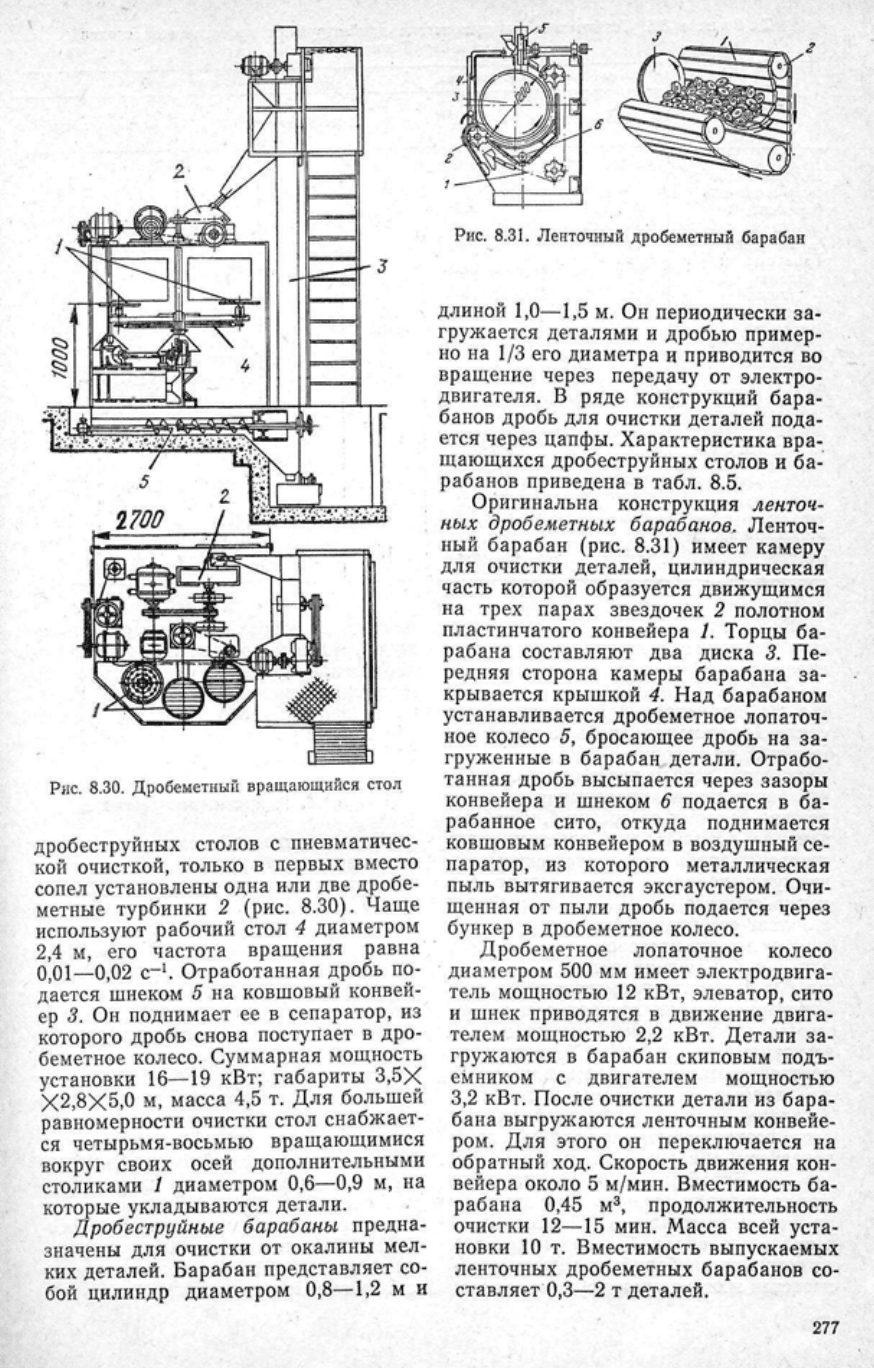

Конструкция

дробеметных

вращаю-

щихся

столов

аналогична конструкции

276

2700

i тшш^

Рис.

8.30. Дробеметный вращающийся стол

дробеструйных столов с пневматичес-

кой

очисткой, только в первых вместо

сопел установлены одна или две дробе-

метные турбинки 2 (рис.

8.30).

Чаще

используют рабочий стол 4 диаметром

2,4 м, его частота вращения равна

0,01—0,02

с-

1

. Отработанная дробь по-

дается шнеком 5 на ковшовый конвей-

ер 3. Он поднимает ее в сепаратор, из

которого дробь снова поступает в дро-

беметное колесо. Суммарная мощность

установки 16—19 кВт; габариты 3,5Х

Х2,8Х5,0

м, масса 4,5 т. Для большей

равномерности очистки стол снабжает-

ся

четырьмя-восьмъю вращающимися

вокруг своих осей дополнительными

столиками / диаметром

0,6—0,9

м, на

которые укладываются детали.

Дробеструйные

барабаны,

предна-

значены

для очистки от окалины мел-

ких деталей. Барабан представляет со-

бой цилиндр диаметром

0,8—1,2

м и

Рис.

8.31. Ленточный дробеметный барабан

длиной

1,0—1,5

м. Он периодически за-

гружается деталями и дробью пример-

но

на 1/3 его диаметра и приводится во

вращение через передачу от электро-

двигателя. В ряде конструкций бара-

банов дробь для очистки деталей пода-

ется через цапфы. Характеристика вра-

щающихся дробеструйных столов и ба-

рабанов приведена в табл. 8.5.

Оригинальна конструкция

ленточ-

ных

дробеметных

барабанов.

Ленточ-

ный

барабан (рис. 8,31) имеет камеру

для очистки деталей, цилиндрическая

часть которой образуется движущимся

на

трех

парах звездочек 2 полотном

пластинчатого конвейера 1. Торцы ба-

рабана составляют два диска 5. Пе-

редняя

сторона камеры барабана за-

крывается крышкой 4. Над барабаном

устанавливается дробеметное лопаточ-

ное

колесо 5, бросающее дробь на за-

груженные в барабан детали. Отрабо-

танная

дробь высыпается через зазоры

конвейера

и шнеком 6 подается в ба-

рабанное сито, откуда поднимается

ковшовым конвейером в воздушный се-

паратор, из которого металлическая

пыль вытягивается эксгаустером. Очи-

щенная

от пыли дробь подается через

бункер в дробеметное колесо.

Дробеметное лопаточное колесо

диаметром 500 мм имеет электродвига-

тель мощностью 12 кВт, элеватор, сито

и

шнек приводятся в движение двига-

телем мощностью 2,2 кВт. Детали за-

гружаются в барабан скиповым подъ-

емником

с двигателем мощностью

3,2 кВт. После очистки детали из бара-

бана выгружаются ленточным конвейе-

ром.

Для этого он переключается на

обратный ход. Скорость движения кон-

вейера около 5 м/мин. Вместимость ба-

рабана 0,45 м

3

, продолжительность

очистки

12—15 мин. Масса всей

уста-

новки

10 т. Вместимость выпускаемых

ленточных дробеметных барабанов со-

ставляет

0,3—2

т деталей.

277

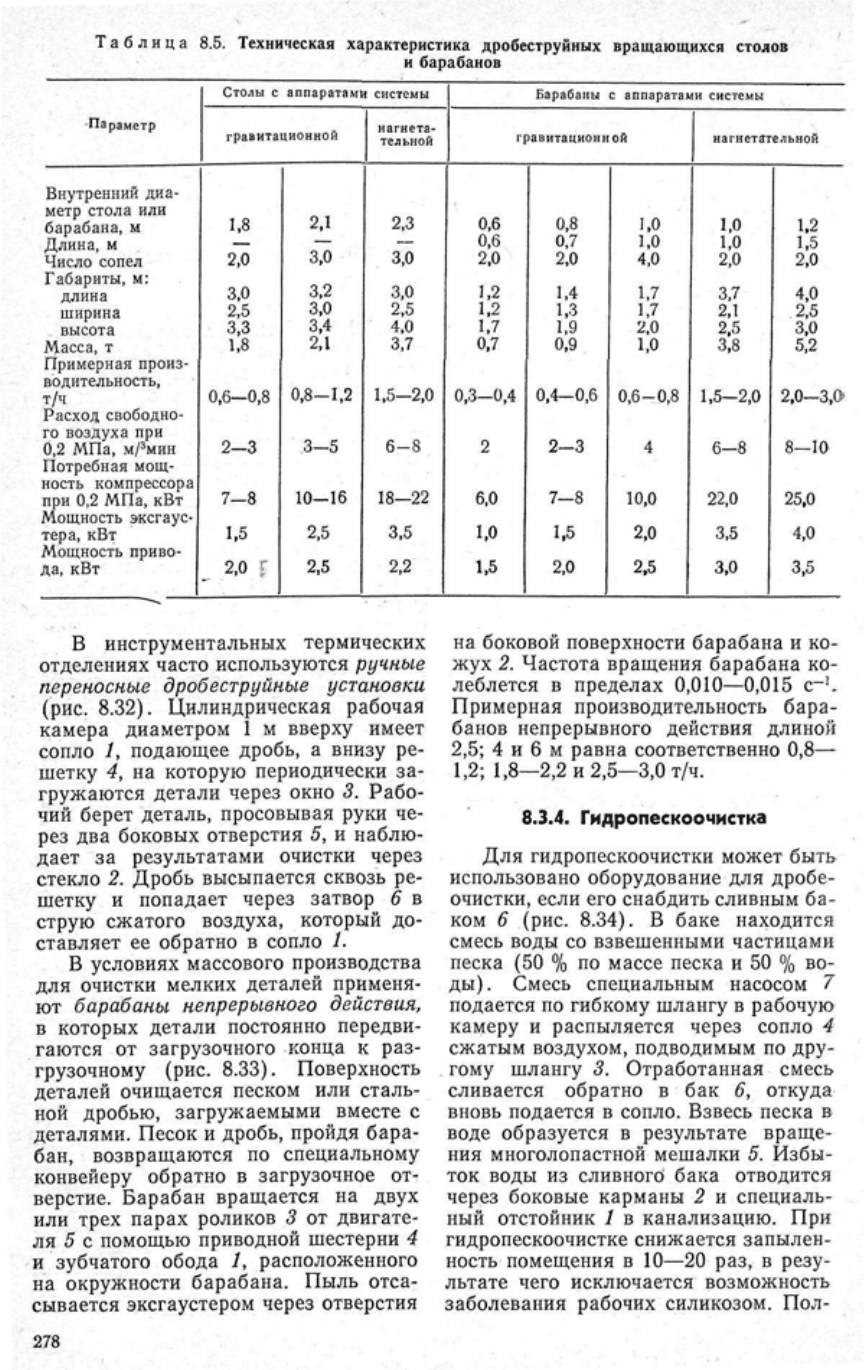

Таблица

8.5.

Техническая характеристика дробеструйных вращающихся столов

и барабанов

• -Параметр

Внутренний

дна-

метр

стола

или

барабана,

м

Длина,

м

Число сопел

Габариты,

м:

длина

ширина

высота

Масса,

т

Примерная произ-

водительность,

т/ч

Расход

свободно-

го

воздуха

при

0,2 МПа, м/

3

иин

Потребная

мощ-

ность компрессора

при

0,2

МПа,

кВт

Мощность эксгаус-

тера,

кВт

Мощность приво-

да,

кВт

Столы

с

аппаратам!

гравитационной

1,8

—

2,0

3,0

2,5

3,3

1,8

0,6—0,8

2-3

7-8

1,5

2,0

V

2,1

—

3,0

3,2

3,0

3,4

2,1

0,8-1,2

3—5

10-16

2,5

2,5

системы

нагнета-

тельной

2,3

—

3,0

3,0

2,5

4,0

3,7

1,5-2,0

6-8

18—22

3,5

2,2

Барабаны

с аппаратами системы

гравитационной

0,6

0,6

2,0

1,2

1,2

1,7

0,7

0,3-0,4

2

6,0

1,0

1,5

0,8

0,7

2,0

1,4

1,3

1,9

0,9

0,4-0,6

9

"}

л——и

7—8

1,5

2,0

1,0

1.0

4,0

1.7

1,7

2,0

1,0

0,6-0,8

4

10,0

2,0

2,5

нагнетательной

1,0

1,0

2,0

3,7

2,1

2,5

3,8

1,5-2,0

6-8

22,0

3,5

3,0

1,2

1,5

2,0

4,0

2,5

3,0

5,2

2,0—3,0

8—10

25,0

4,0

3,5

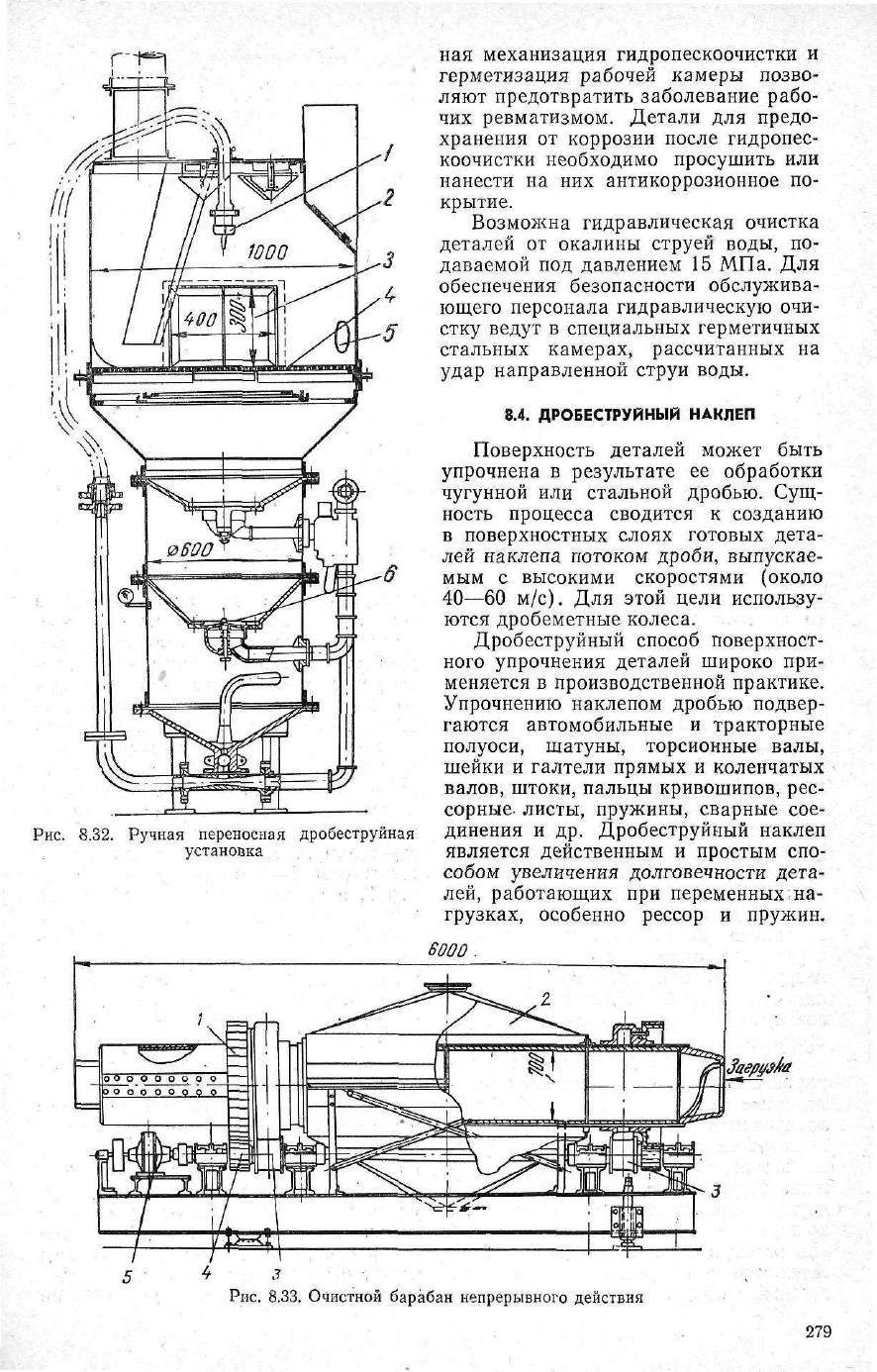

В инструментальных термических

отделениях часто используются

ручные

переносные

дробеструйные

установки

(рис.

8.32).

Цилиндрическая рабочая

камера диаметром

1 м

вверху

имеет

сопло

1,

подающее дробь,

а

внизу

ре-

шетку

4, на

которую периодически

за-

гружаются детали через окно

3.

Рабо-

чий

берет деталь, просовывая руки

че-

рез

два

боковых отверстия

5, и

наблю-

дает

за

результатами очистки через

стекло

2.

Дробь высыпается сквозь

ре-

шетку

и

попадает через затвор

6 в

струю сжатого

воздуха,

который

до-

ставляет

ее

обратно

в

сопло

1.

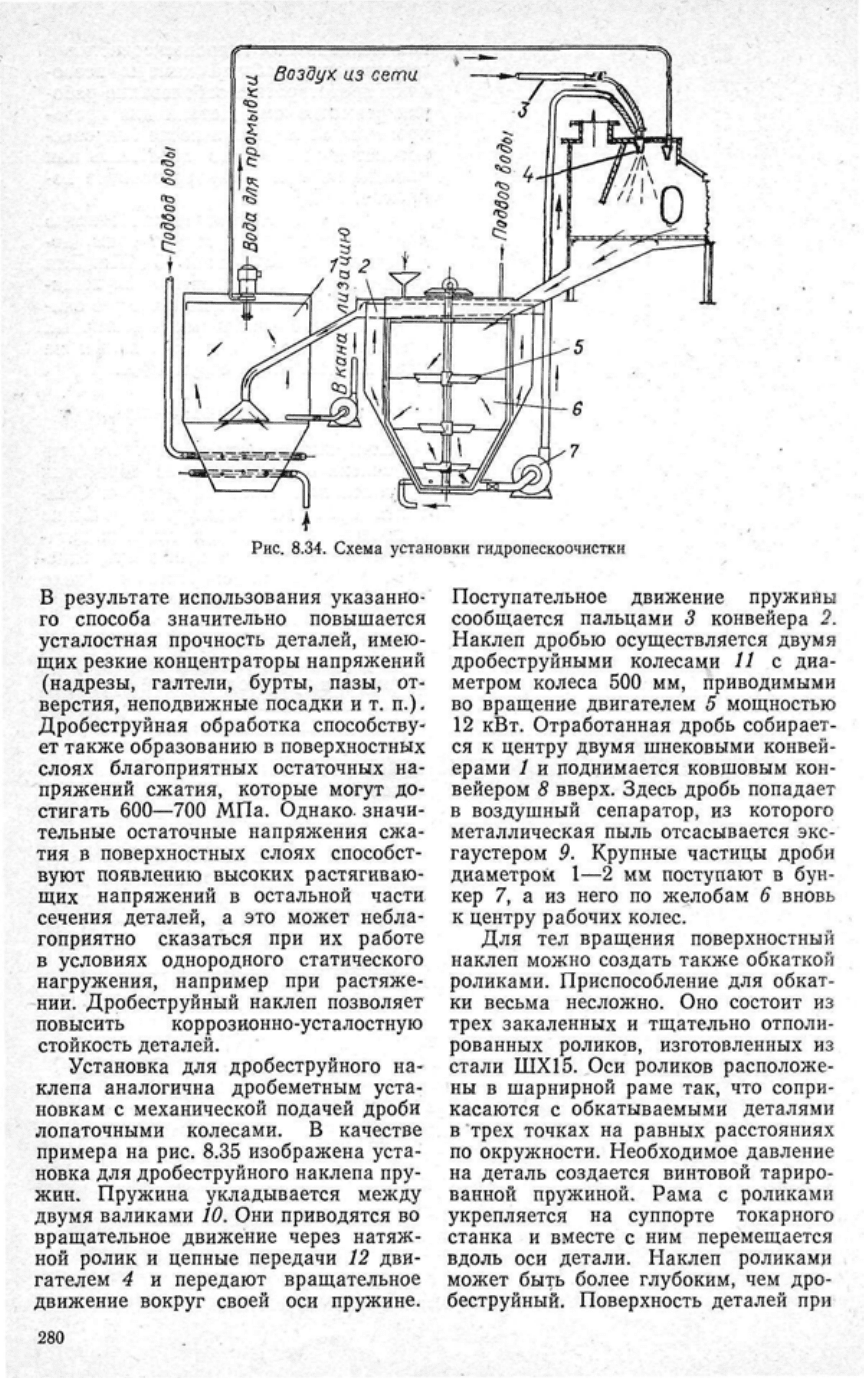

В условиях массового производства

для очистки мелких деталей применя-

ют

барабаны

непрерывного

действия,

в

которых детали постоянно передви-

гаются

от

загрузочного конца

к раз-

грузочному

(рис.

8.33).

Поверхность

деталей очищается песком

или

сталь-

ной

дробью, загружаемыми вместе

с

деталями. Песок

и

дробь, пройдя бара-

бан,

возвращаются

по

специальному

конвейеру обратно

в

загрузочное

от-

верстие. Барабан вращается

на

двух

или

трех парах роликов

3 от

двигате-

ля

5 с

помощью приводной шестерни

4

и

зубчатого обода

/,

расположенного

на

окружности барабана. Пыль отса-

сывается эксгаустером через отверстия

на

боковой поверхности барабана

и

ко-

жух

2.

Частота вращения барабана

ко-

леблется

в

пределах

0,010—0,015

с-

1

.

Примерная

производительность бара-

банов непрерывного действия длиной

2,5;

4 и 6 м

равна соответственно

0,8—

1,2;

1,8—2,2

и

2,5—3,0

т/ч.

8.3.4.

Гидропескоочистка

Для гидропескоочистки может быть

использовано оборудование

для

дробе-

очистки,

если

его

снабдить сливным

ба-

ком

6

(рис.

8.34).

В

баке находится

смесь воды

со

взвешенными частицами

песка

(50 % по

массе песка

и 50 % во-

ды)

.

Смесь специальным насосом

7

подается

по

гибкому шлангу

в

рабочую

камеру

и

распыляется через сопло

4

сжатым воздухом, подводимым

по дру-

.

гому шлангу

3.

Отработанная смесь

сливается обратно

в бак 6,

откуда

вновь

подается

в

сопло. Взвесь песка

в

воде образуется

в

результате враще-

ния

многолопастной мешалки

5.

Избы-

ток

воды

из

сливного бака отводится

через боковые карманы

2 и

специаль-

ный

отстойник

/ в

канализацию.

При

гидропескоочистке снижается запылен-

ность помещения

в

10—20

раз,

в

резу-

льтате чего исключается возможность

заболевания рабочих силикозом.

Пол-

278

Рис.

8.32. Ручная переносная

дробеструйная

установка

. • . •

ная

механизация гидропескоочистки и

герметизация рабочей камеры позво-

ляют предотвратить заболевание рабо-

чих ревматизмом. Детали для предо-

хранения от коррозии после гидропес-

коочистки

необходимо просушить или

нанести

на них антикоррозионное по-

крытие.

Возможна гидравлическая очистка

деталей от окалины струей воды, по-

даваемой под давлением 15 МПа. Для

обеспечения безопасности обслужива-

ющего персонала гидравлическую очи-

стку

ведут

в специальных герметичных

стальных камерах, рассчитанных на

удар

направленной струи воды.

8.4.

ДРОБЕСТРУЙНЫЙ

НАКЛЕП

Поверхность деталей может быть

упрочнена в

результате

ее обработки

чугунной или стальной дробью. Сущ-

ность процесса сводится к созданию

в

поверхностных слоях готовых

дета-

лей наклепа потоком дроби, выпускае-

мым с высокими скоростями (около

40—60

м/с). Для этой цели использу-

ются дробеметные колеса.

Дробеструйный способ поверхност-

ного упрочнения деталей широко при-

меняется

в производственной практике.

Упрочнению наклепом дробью подвер-

гаются автомобильные и тракторные

полуоси, шатуны, торсионные валы,

шейки

и галтели прямых и коленчатых

валов, штоки, пальцы кривошипов, рес-

сорные-

листы, пружины, сварные сое-

динения

и др. Дробеструйный наклеп

является действенным и простым спо-

собом увеличения долговечности

дета-

лей,

работающих при переменных на-

грузках,

особенно рессор и пружин.

6000

;

Рис.

8.33. (диетной

барабан

непрерывного действия

279

Рис.

8.34. Схема установки гидропескоочистки

В

результате

использования указанно-

го способа значительно повышается

усталостная прочность деталей, имею-

щих резкие концентраторы напряжений

(надрезы, галтели, бурты, пазы, от-

верстия, неподвижные посадки и т. п.).

Дробеструйная обработка способству-

ет также образованию в поверхностных

слоях благоприятных остаточных на-

пряжений

сжатия, которые

могут

до-

стигать

600—700

МПа. Однако- значи-

тельные остаточные напряжения сжа-

тия

в поверхностных слоях способст-

вуют

появлению высоких растягиваю-

щих напряжений в остальной части

сечения

деталей, а это может небла-

гоприятно

сказаться при их работе

в

условиях однородного статического

нагружения, например при растяже-

нии.

Дробеструйный наклеп позволяет

повысить коррозконно-усталостную

стойкость деталей.

Установка для дробеструйного на-

клепа аналогична дробеметным

уста-

новкам

с механической подачей дроби

лопаточными колесами. В качестве

примера на рис. 8.35 изображена

уста-

новка

для дробеструйного наклепа пру-

жин.

Пружина укладывается

между

двумя валиками 10. Они приводятся во

вращательное движение через натяж-

ной

ролик и цепные передачи 12 дви-

гателем 4 и передают вращательное

движение вокруг своей оси пружине.

Поступательное движение пружины

сообщается пальцами 3 конвейера 2.

Наклеп

дробью осуществляется двумя

дробеструйными колесами И с диа-

метром колеса 500 мм, приводимыми

во вращение двигателем 5 мощностью

12 кВт. Отработанная дробь собирает-

ся

к центру двумя шнековыми конвей-

ерами / и поднимается ковшовым кон-

вейером 8 вверх. Здесь дробь попадает

в

воздушный сепаратор, из которого

металлическая пыль отсасывается экс-

гаустером 9. Крупные частицы дроби

диаметром 1—2 мм поступают в бун-

кер

7, а из него по желобам 6 вновь

к

центру рабочих колес.

Для тел вращения поверхностный

наклеп

можно создать также обкаткой

роликами.

Приспособление для обкат-

ки

весьма несложно. Оно состоит из

трех

закаленных и тщательно отполи-

рованных роликов, изготовленных из

стали ШХ15. Оси роликов расположе-

ны

в шарнирной раме так, что сопри-

касаются с обкатываемыми деталями

в

трех

точках на равных расстояниях

по

окружности. Необходимое давление

на

деталь создается винтовой тариро-

ванной

пружиной. Рама с роликами

укрепляется на суппорте токарного

станка и вместе с ним перемещается

вдоль оси детали. Наклеп роликами

может быть более глубоким, чем дро-

беструйный. Поверхность деталей при

280