Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

г. г-

Рис.

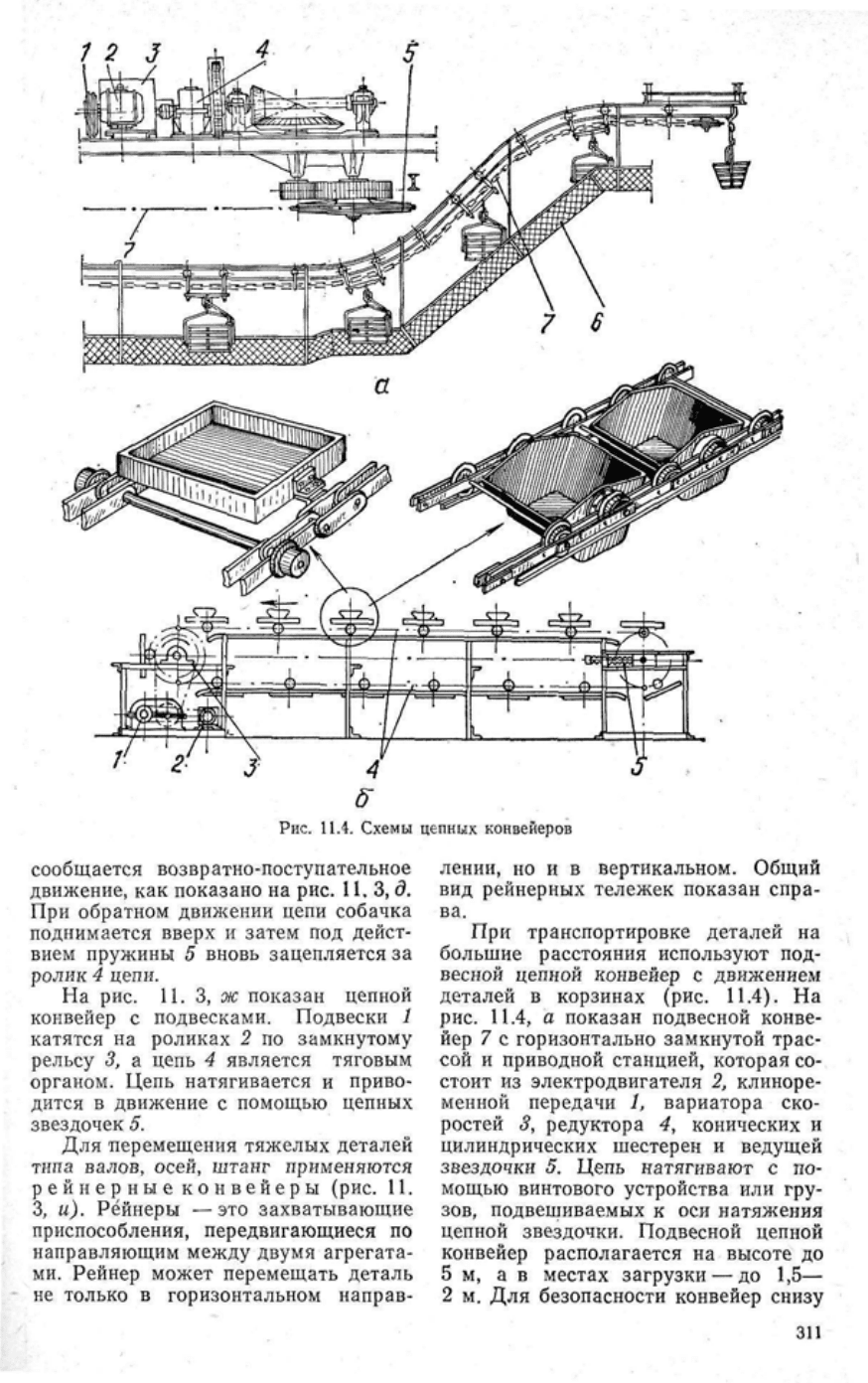

11.4. Схемы цепных конвейеров

сообщается возвратно-поступательное

движение, как показано на рис. 11, 3, д.

При

обратном движении цепи собачка

поднимается вверх и затем под дейст-

вием пружины 5 вновь зацепляется за

ролик

4 цепи.

На

рис. 11. 3, ж показан цепной

конвейер

с подвесками. Подвески 1

катятся

на роликах 2 по замкнутому

рельсу 3, а цепь 4 является тяговым

органом. Цепь натягивается и приво-

дится в движение с помощью цепных

звездочек 5.

Для перемещения тяжелых деталей

типа валов, осей, штанг применяются

рейнерные

конвейеры (рис. 11.

3, и). Рёйнеры —это захватывающие

приспособления,

передвигающиеся по

направляющим

между

двумя агрегата-

ми.

Рейнер может перемещать деталь

не

только в горизонтальном направ-

лении,

но и в вертикальном. Общий

вид рейнерных тележек показан спра-

ва.

При

транспортировке деталей на

большие расстояния используют под-

весной

цепной конвейер с движением

деталей в корзинах (рис. 11.4). На

рис.

11.4, а показан подвесной конве-

йер 7 с горизонтально замкнутой трас-

сой

и приводной станцией, которая со-

стоит из электродвигателя 2, клиноре-

менной

передачи 1, вариатора ско-

ростей 3, редуктора 4, конических и

цилиндрических шестерен и ведущей

звездочки 5. Цепь натягивают с по-

мощью винтового устройства или гру-

зов,

подвешиваемых к оси натяжения

цепной

звездочки. Подвесной цепной

конвейер

располагается на высоте до

5 м, а в местах загрузки — до 1,5—

2 м. Для безопасности конвейер снизу

311

снабжается сетчатым ограждением 6.

На

рис. 11.4, б показан конвейер с

вертикально замкнутыми цепями 4,

приводимыми в движение цепной зве-

здочкой 3 через редуктор 1 от двига-

теля 2. Цепи натягиваются винтовым

устройством 5. Транспортирующие ра-

бочие органы в виде ящиков, ковшей,

пластин прикрепляются к

двум

парал-

лельным цепям, как это указано на

рисунке.

Для межцеховой транспортировки

различных деталей в последнее время

применяют конвейеры, управляемые

вычислительными машинами с авто-

матическим адресованием грузов.

Сыпучие тела на расстояние 5—

10 м перемещаются скребковы-

ми

и 'шнековыми конвейера-

ми

(см. рис.

8.28).

Первые применя-

ются преимущественно для подъема

грузов. Скребковые и шнековые кон-

вейеры

расходуют

энергии в два-три

раза больше, чем цепные и пластин-

чатые. Для транспортировки сыпучих

материалов иногда применяют пнев-

матический транспорт.

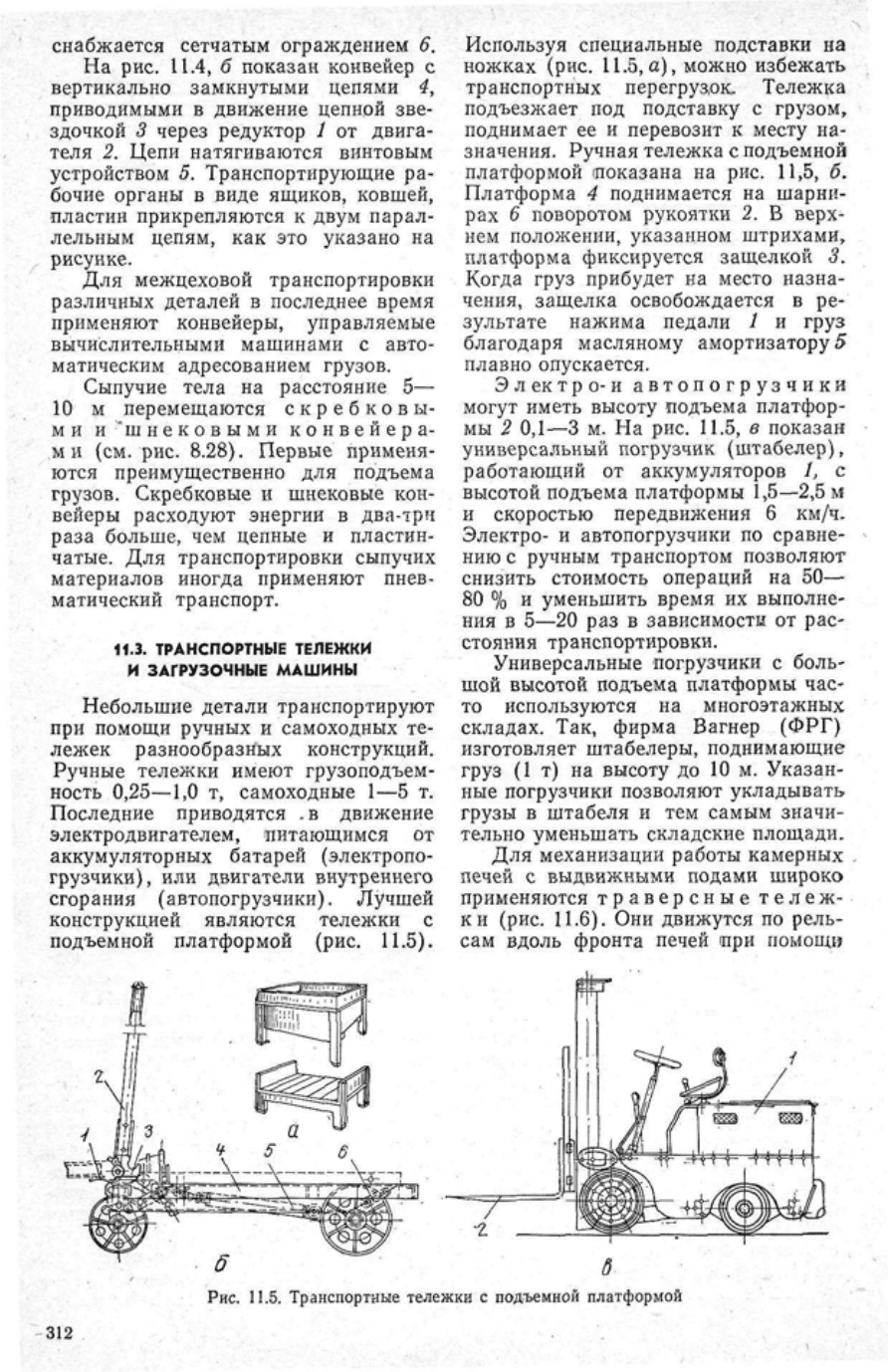

11.3.

ТРАНСПОРТНЫЕ

ТЕЛЕЖКИ

И

ЗАГРУЗОЧНЫЕ

МАШИНЫ

Небольшие детали транспортируют

при

помощи ручных и самоходных те-

лежек разнообразных конструкций.

Ручные тележки имеют грузоподъем-

ность

0,25—1,0

т, самоходные 1—5 т.

Последние приводятся .в движение

электродвигателем, питающимся от

аккумуляторных батарей (электропо-

грузчики), или двигатели внутреннего

сгорания

(автопогрузчики). Лучшей

конструкцией являются тележки с

подъемной платформой (рис. 11.5).

Используя специальные подставки на

ножках (рис. 11.5,о), можно избежать

транспортных перегрузок. Тележка, л

подъезжает под подставку с грузом,

поднимает ее и перевозит к месту на- -..

значения.

Ручная тележка с подъемной

платформой (показана на рис. 11,5, б.

Платформа

4 поднимается на шарни-

рах 6 поворотом рукоятки 2. В

верх^

нем

положении, указанном штрихами, ..

платформа фиксируется защелкой 3.

Когда

груз

прибудет на место назна-

чения,

защелка освобождается в ре-

зультате

нажима педали / и

груз

благодаря масляному амортизатору 5-

плавно

опускается.

Электр о-и автопогрузчики

могут

иметь высоту подъема платфор-

мы 2 0,1—3 м. На рис. 11.5, в показан

универсальный погрузчик (штабелер),

работающий от аккумуляторов /, с

высотой подъема платформы

1,5—2,5

м

и

скоростью передвижения 6 км/ч.

Электро-

и автопогрузчики по сравне-

нию

с ручным транспортом позволяют

снизить

стоимость операций на 50—

80 % и уменьшить время их выполне-

ния

в

5—20

раз в зависимости от рас-

стояния

транспортировки.

Универсальные погрузчики с боль-

шой

высотой подъема платформы час-

то используются на многоэтажных

складах. Так, фирма Вагнер (ФРГ)

изготовляет штабелеры, поднимающие

груз

(1 т) на высоту до 10 м. Указан-

ные

погрузчики позволяют укладывать

грузы в штабеля и тем самым значи-

тельно уменьшать складские площади.

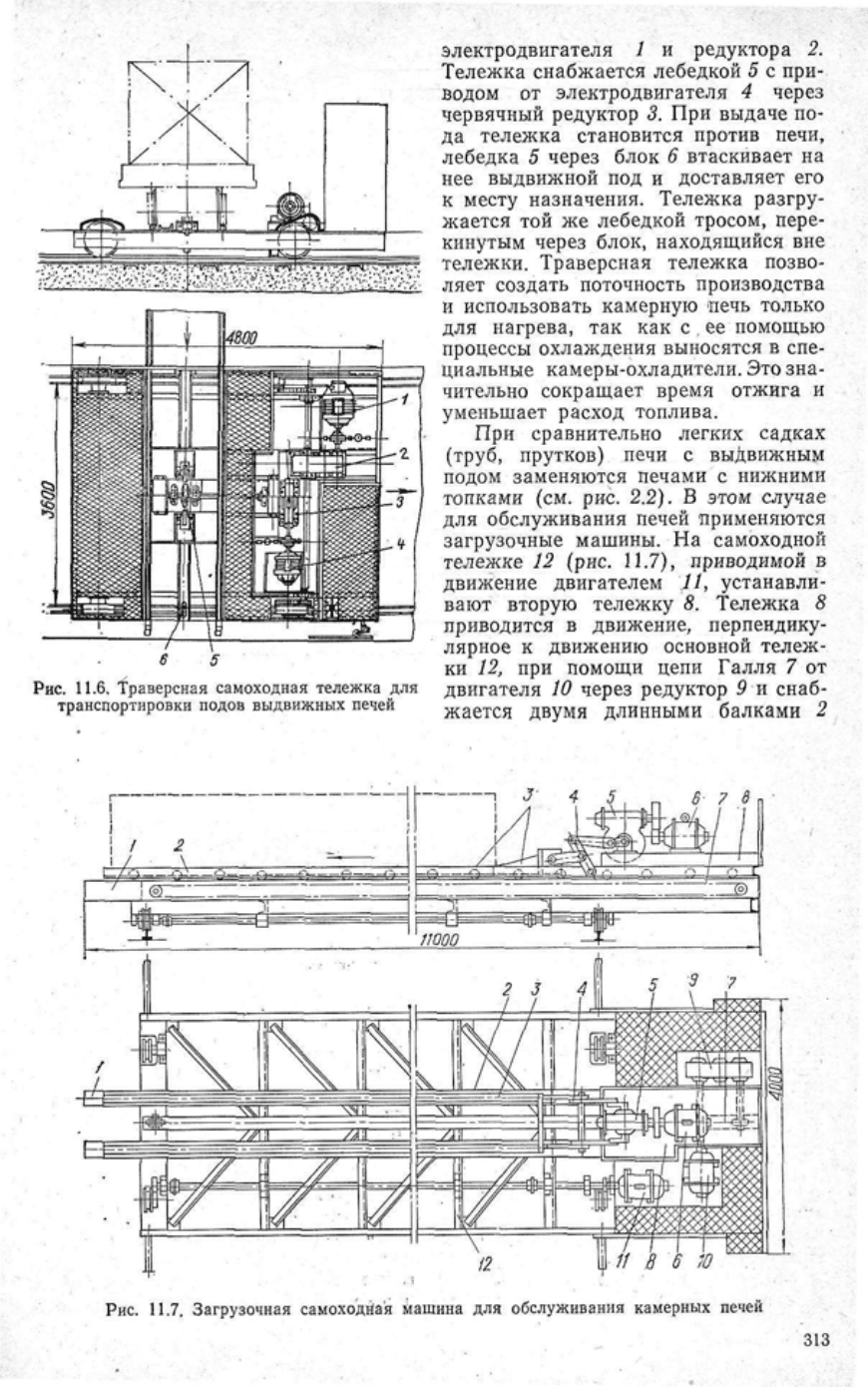

Для механизации работы камерных .

печей с выдвижными подами широко»

применяются

траверсные

теле

ж-

к

и (рис. 11.6). Они движутся по рель-

сам вдоль фронта печей ири помощи

Рис.

11.5. Транспортные

тележки

с подъемной платформой

312

"•'-?.:•-

электродвигателя 7 и редуктора 2.

Тележка снабжается лебедкой 5 с при-

водом от электродвигателя 4 через

червячный редуктор 3. При выдаче по-

да тележка становится против печи,

лебедка 5 через блок 6 втаскивает на

нее выдвижной под и доставляет его

к

месту назначения. Тележка разгру-

жается той же лебедкой тросом, пере-

кинутым через блок, находящийся вне

тележки. Траверсная тележка позво-

№.%$&'&&&Y?i¥jrt;!&r.№£-

ляет

создать

поточность

производства

и

использовать камерную печь только

для нагрева, так как с . ее помощью

процессы охлаждения выносятся в спе-

циальные камеры-охладители. Это зна-

чительно сокращает время отжига и

уменьшает

расход

топлива.

При

сравнительно легких садках

(труб, прутков) печи с выдвижным

подом заменяются печами с нижними

топками

(см. рис. 2.2). В этом

случае

для обслуживания печей применяются

загрузочные машины. На самоходной

тележке 12 (рис. 11.7), приводимой в

движение двигателем .11, устанавли-

вают

вторую

тележку 8. Тележка 8

приводится в движение, перпендику-

лярное

к движению основной тележ-

ки

12, при помощи цепи Галля 7 от

двигателя 10 через редуктор 9 и снаб-

жа

ется двумя ДЛИННЫМИ балками 2

Рис. 11.6, Траверсная самоходная тележка для

транспортировки

подов выдвижных печей

й % 11 8 6 10

Рис.

11.7. Загрузочная самоходная

машина

для обслуживания камерных печей

313,

/A J L //A

300Q.

L

Ход

толкателя

\

$15 \ 525

•Д—•

>

Рис.

П.8. Типовые конструкции гидравлических толкателей

корытообразного сечения, в которых

размещаются подъемные штанги 3.

Пакет

с деталями укладывается на

штанги и вкатывается в печь на бал-

ках 2 сначала по направляющим тран-

спортной

тележки /, а затем по

чугун-

ным

желобам, уложенным в поду

печи.

Рычажным механизмом 4 через

редуктор 5 от двигателя 6 штанги опу-

скаются и перекладывают пакет с де-

талями на под, а сами обратным дви-

жением тележки 8 выводятся из печи.

При

разгрузке печи садка в результа-

те движения штанг вверх поднимает-

ся

с пода печи и выдается на транс-

портную тележку. Загрузочная маши-

на

при грузоподъемности 10 т мощ-

ностью двигателей 12 кВт, а при

грузоподъемности 25 т — 20 кВт. Ско-

рость верхней тележки 20 м/мин, а ос-

новной

60 м/мин, высота подъема

штанг 80 мм.

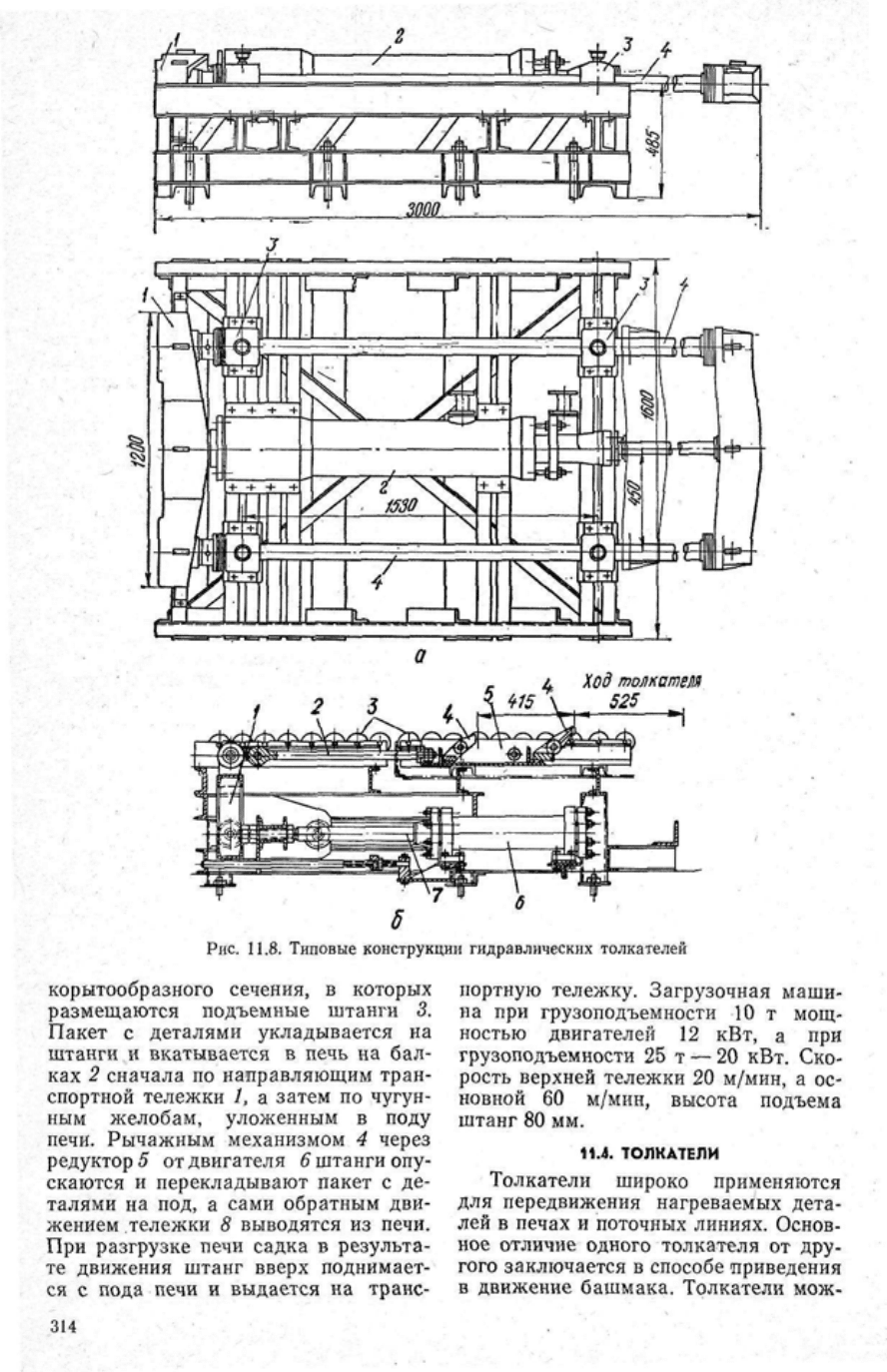

11.4.

ТОЛКАТЕЛИ

Толкатели широко применяются

для передвижения нагреваемых

дета-

лей в печах и поточных линиях. Основ-

ное

отличие одного толкателя от дру-

гого заключается в способе приведения

в

движение башмака. Толкатели мож-

314

Ход

толнателя55вт

ГЙ

Рис.

11.9. Винтовые толкатели

но

выделить в две группы: толкатели

с гидравлическим или пневматическим

приводом и с электрическим. Послед-

ние

имеют различные конструкции

(винтовые,

реечные, фрикционные, ры-

чажные, кулачковые, толкатели с цеп-

ным

приводом).

Конструкция

гидравлических и

пневматических толкателей наиболее

проста, но их целесообразно применять

лишь

тогда,

когда в

цехе

имеется вода

под давлением

16—20

МПа или сжа-

тый

воздух

(давление

0,3—0,6

МПа).

Для преодоления больших усилий

(10—50

т) и значительном

ходе

толка-

теля (1—2 м) обычно применяются

гидравлические или винтовые толка-

тели. Скорость движения изделий в

этом

случае

составляет 2—4 м/мин.

При

большом

ходе

и повышенных ско-

ростях движения (6—8 м/мин и вы-

ше) используются реечные, фрикцион-

ные

и цепные толкатели. Если ход не-

значителен, применяют рычажные тол-

катели с пневматическим или чаще с

электрическим приводом. Для торце-

вого толкателя деталей при движении

в

несколько параллельных

ручьев

удобны кулачковые толкатели, с по-

мощью которых весьма просто осуще-

ствить поочередную выдачу деталей

из

каждого ручья.

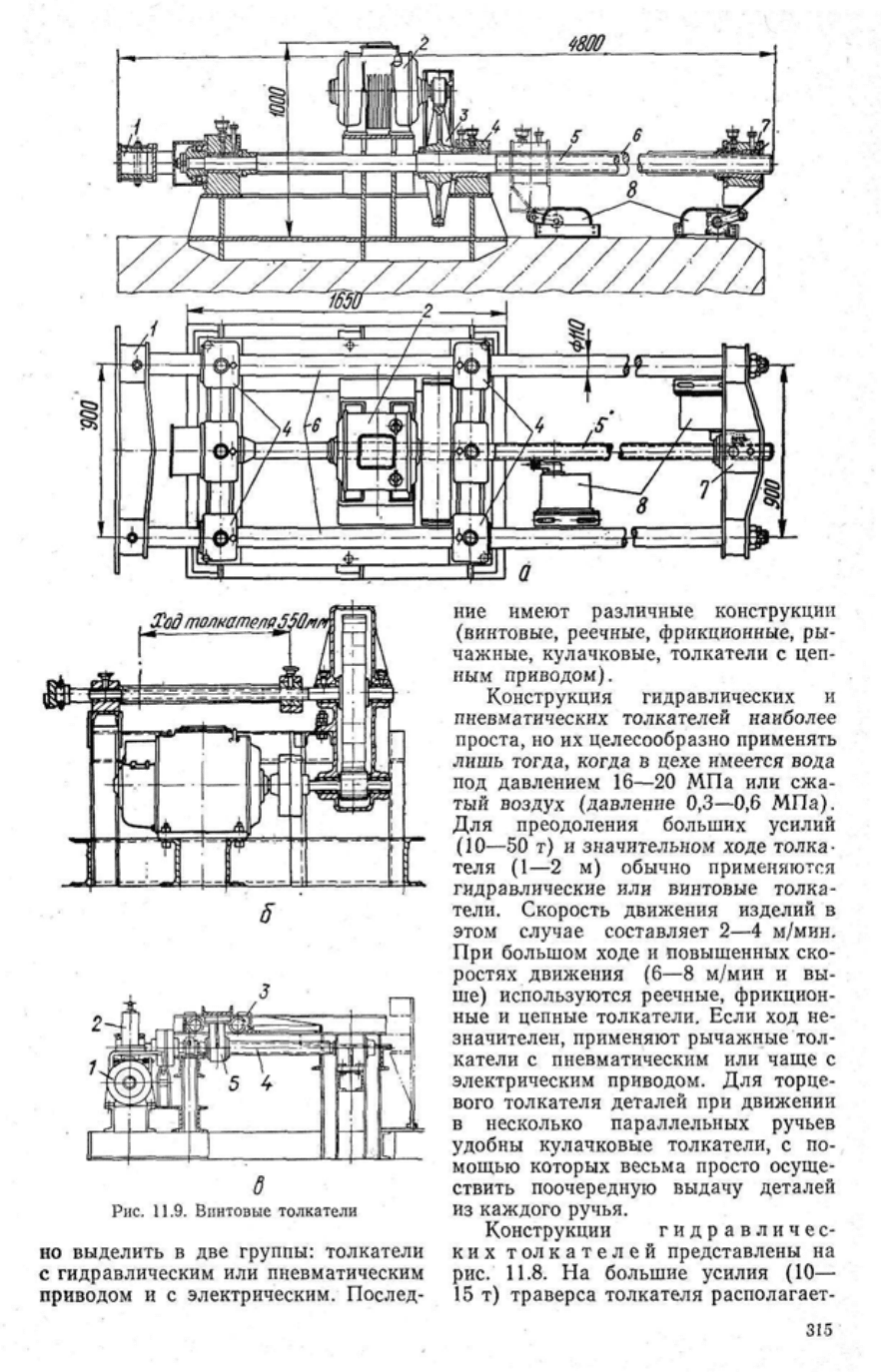

Конструкции

гидравличес-

ких толкателей представлены на

рис.

11.8. На большие усилия (10—

15 т) траверса толкателя располагает-

315

Рис.

11.10.

Реечные толкатели

ся

в одной плоскости с осью приводно-

го гидравлического цилиндра 2

(рис.

11.8, а). Башмак толкателя 1

жестко соединяется со штоком цилинд-

ра 2. Во избежание перекосов при тол-

кании

траверса снабжается двумя на-

правляющими 4, скользящими в под-

шипниках 3.

При

небольших усилиях (до 1—3 т)

гидравлический или пневматический

рабочий цилиндр часто располагают

ниже траверсы (рис. 11. 8, б). В данной

конструкции траверса выполняется в

виде рейки 5 коробчатого сечения, в

стенках которой закреплены на осях

две собачки 4, толкающие поддоны.

При

обратном

ходе

толкателя собач-

ки

утапливаются и вновь поднимают-

ся,

когда пройдут поддон. Рейка 5 при-

водится в движение через стержень 2,

Г-образную жесткую раму / от што-

ка

7 гидравлического цилиндра 6. Дви-

жение поддонов совершается по роли-

кам 3.

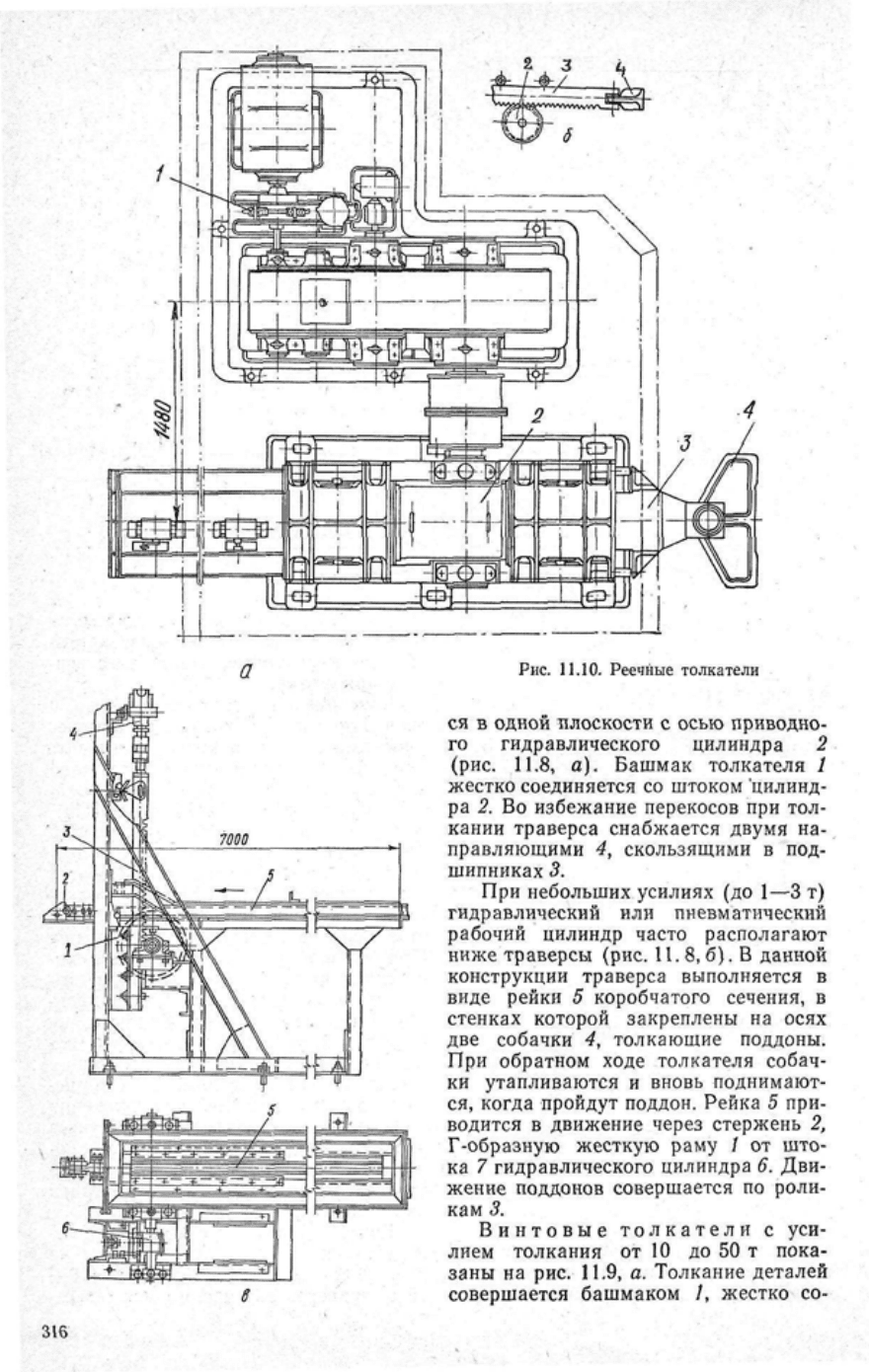

Винтовые толкатели с уси-

лием толкания от 10 до 50 т пока-

заны на рис. 11.9, а. Толкание деталей

совершается башмаком /, жестко со-

Рис.

11.11.

Фрикционный

толкатель

единенным

с траверсой 6, которая сво-

бодно перемещается в подшипниках 4

при

сообщении вращения винту 5. Винт

приводится во вращение от двигате-

ля

2 через неподвижно закрепленную

на

валу

винта шестерню 3. Движение

траверсе сообщается через гайку 7,

находящуюся в задней перекладине

траверсы. Обратное движение толка-

тель совершает в

результате

переклю-

чения

двигателя с помощью ограничи-

телей

хода

8. Используется, как пра-

вило,

однозаходный, самотормозящий-

ся

винт, что упрощает передачу, позво-

ляет органичиться одной парой ше-

стерен, однако к. п. д. в этом

случае

низкий

(до 30—35%). Толкатель на

усилия в Ют и выше надо конструиро-

вать так, чтобы винт работал на рас-

тяжение.

Конструкция

винтового толкйтеля

на

усилия до 1—3 т показана на

рис.

11.9, б. Особенностью винтового

толкателя, изображенного на рис. 11,в,

является устройство толкающей тра-

версы 3 на каретке, смещенной по от-

ношению

к тяговому винту 4, Винт

приводится во вращение от двигате-

ля

/ через червячный редуктор 2 и

сообщает движение каретки через не-

'подвижно закрепленную на ней гай-

ку 5. ,

317

Рис.

11.12. Рычажные толкатели

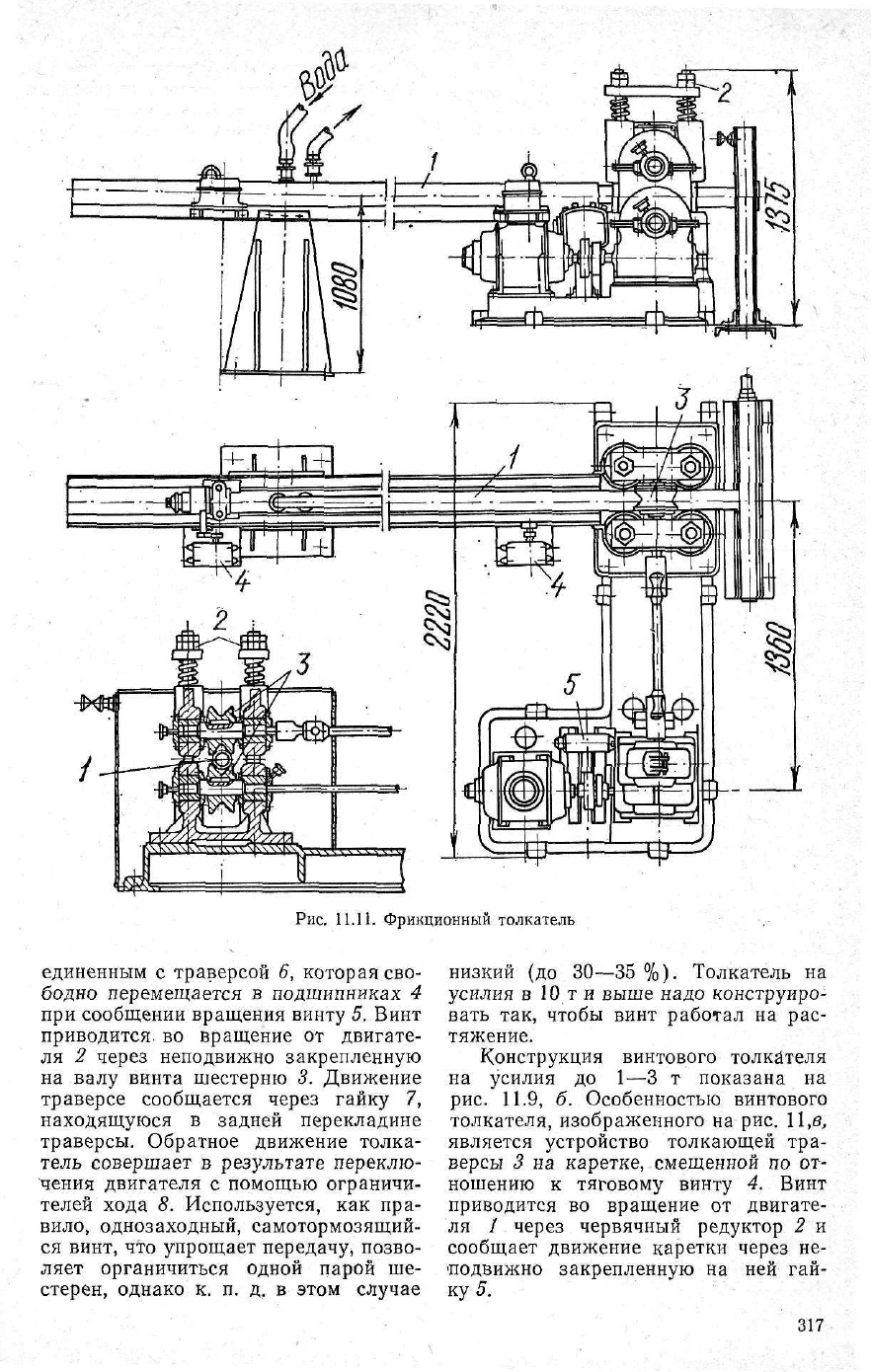

Реечный толкатель на уси-

лие от 10 до 25 т с электрическим

приводом изображен на рис.

11.10,

а.

Толкание производится башмаком 4,

соединенным с зубчатой рейкой 3, при-

водимой в движение цириндрической

шестерней 2, расположенной под рей-

кой.

Для сцепления рейки с шестерней

она

сверху

прижимается опорными

роликами. Используется тормоз 1

электромагнитного типа. Обратный

ход толкателя совершается в резуль-

тате

переключения движения ограни-

чителя

хода.

При больших передаточ-

ных числах, кроме

зубчатых

колес,

применяют червячный редуктор. Схе-

ма привода рейки дана на рис.

11.10,6.

На

рис.

11.10,

в приведен реечный

выталкиватель поддонов с гидравли-

ческим приводом. Поддон зацепляет-

ся

поворотной собачкой 2, закреплен-

ной

на конце зубчатой рейки 5. Воз-

вратно-поступательное движение рей-

ки

сообщается через

зубчатую

ше-

стерню 1, находящуюся под рейкой,

от

зубчатого

колеса 6, приводимого

во вращение вертикальной рейкой 3,

перемещаемой гидравлическим ци-

линдром 4.

Для торцевого выталкивания заго-

товок из печи чаще всего использует-

ся

фрикционный толкатель,

который представляет собой длинную

штангу /, приводимую в движение па-

рой фрикционных дисков 3 диаметром

200—300

мм (рис.

11.11).

Для регули-

рования силы трения верхний диск

имеет нажимное устройство 2. Толка-

318

тель рассчитывают на высокие скоро-

сти движения

(25—30

м/мин), его ход

может достигать 5 м и более. Толкаю-

щее усилие редко превышает

0,5—1,0

т.

Толкатель снабжается фрикционным

тормозом 5 и ограничителями

хода

4.

Иногда

применяется водяное

охла-

ждение штанги.

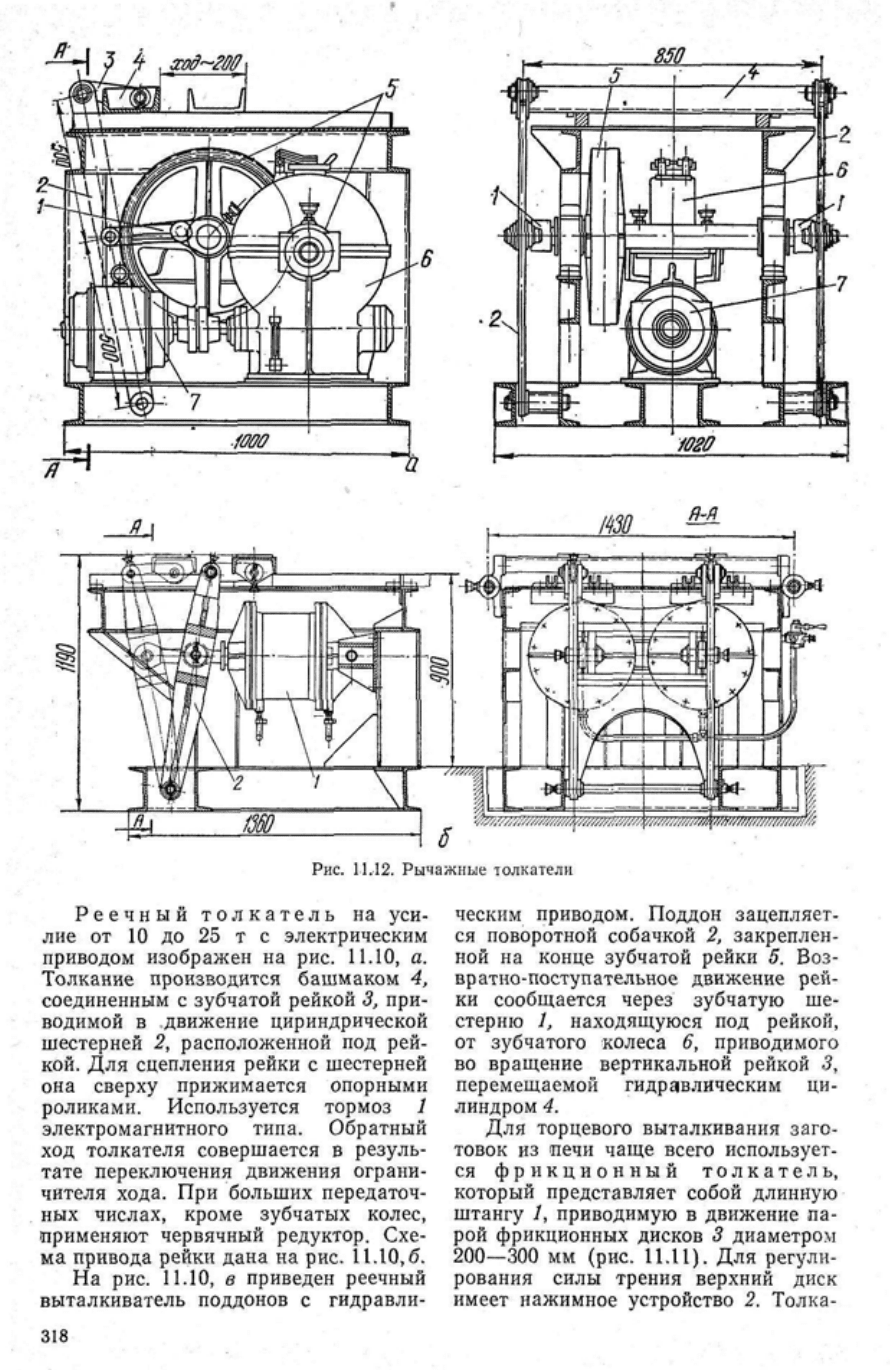

Конструкции

рычажных тол-

кателей, наиболее часто применя-

емых в печах, представлены на рис.

11.12.

Работа рычажного толкателя

заключается в преобразовании враща-

тельного движения двигателя в воз-

вратно-поступательное движение баш-

мака

толкателя. На рис.

11.12,

а пока-

зан

рычажный толкатель с электриче-

ским

приводом. Вращательное движе-

ние

двигателя 7 передается через чер-

вячный

редуктор 6

У

пару шестерен 5

двум

кривошипам ), насаженным на

ось большой шестерни. Кривошипы

сообщают движение башмаку толка-

теля 4 через рычаг 2, Если его нижний

конец

будет

закреплен в неподвижном

х

подшипнике,

тогда

для сообщения

башмаку толкателя горизонтального

движения он выполняется в виде мас-

сивной

балки и соединяется с качаю-

щимся

рычагом 2 через промежуточ-

ные

рычаги 3. Часто горизонтально-

принудительное движение башмаку

толкателя придается жесткими на-

правляющими,

в этом

случае

нижняя

опора качающегося рычага 2 делает-

ся

шарнирной.

Рычажные толкатели на усилие

1—5 т часто выполняются с пневмати-

ческим приводом от одного или

двух

, цилиндров 1 (рис.

11.12,

б). Давление

сжатого

воздуха

в сети принимается

равным

0,3—0,5

МПа. Ход поршня

. определяется из соотношения плечей

качающегося рычага 2 н требуемого

хода

толкателя.

Кулачковый толкатель изображен

• на рис. 11.13 и представляет собой ряд

параллельных рычагов 3, движение

которым сообщается кулачками 2, на-

саженными

на перпендикулярный при-

водной вал /. Обратное движение ры-

чаги 3 толкателя совершают при по-

. мощи пружин 4. Для последователь-

ной

выдачи деталей кулачки на

валу

закрепляются под разными углами.

Эксцентриситет кулачков определяет-

ся

исходя из

хода

толкателя и соотно-

шения

плечей рычагов.

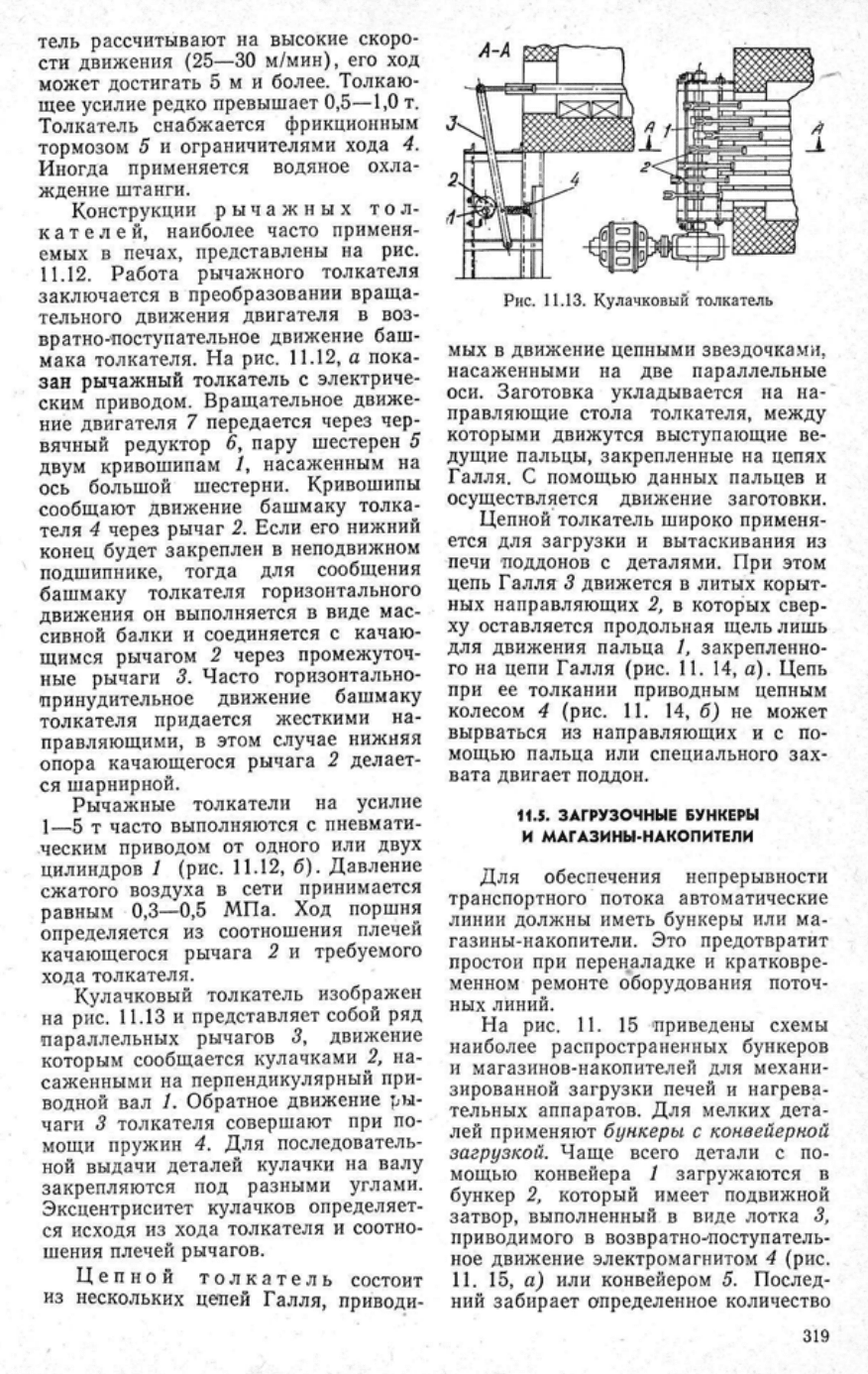

Цепной

толкатель состоит

из

нескольких цепей Галля, приводи-

Рис.

11.13.

Кулачковый

толкатель

мых в движение цепными звездочками,

насаженными

на две параллельные

оси.

Заготовка укладывается на на-

правляющие стола толкателя,

между

которыми движутся выступающие ве-

дущие пальцы, закрепленные на цепях

Галля. С помощью данных пальцев и

осуществляется движение заготовки.

Цепной

толкатель широко применя-

ется для загрузки и вытаскивания из

печи 'поддонов с деталями. При этом

цепь

Галля 3 движется в литых корыт-

ных направляющих 2, в которых свер-

ху оставляется продольная щель лишь

для движения пальца /, закрепленно-

го на цепи Галля (рис. И. 14, а). Цепь

при

ее толкании приводным цепным

колесом 4 (рис. И. 14, б) не может

вырваться из направляющих и с по-

мощью пальца или специального зах-

вата двигает поддон.

11.5.

ЗАГРУЗОЧНЫЕ

БУНКЕРЫ

,

И

МАГАЗИНЫ-НАКОПИТЕЛИ

' '

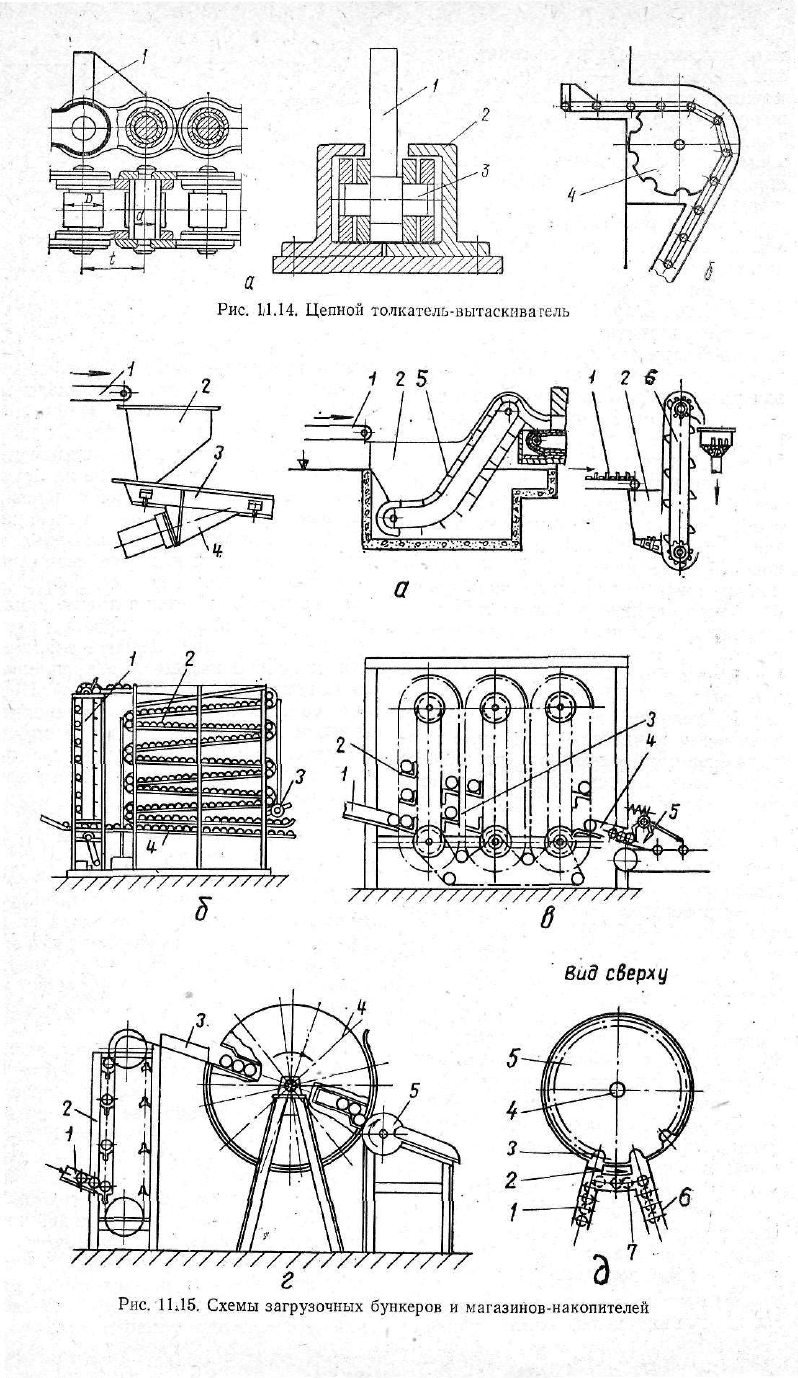

Для обеспечения непрерывности

транспортного потока автоматические

линии

должны иметь бункеры или ма-

газины-накопители.

Это предотвратит

простои при переналадке и кратковре-

менном

ремонте оборудования поточ-

ных линий.

На

рис. 11. 15 приведены схемы

наиболее распространенных бункеров

и

магазинов-накопителей для механи-

зированной

загрузки печей и нагрева-

тельных аппаратов. Для мелких

дета-

лей применяют

бункеры

с

конвейерной

загрузкой.

Чаще всего детали с по-

мощью конвейера 1 загружаются в

бункер 2, который имеет подвижной

затвор, выполненный в виде лотка 3,

приводимого в возвратно-'Поступатель-

ное

движение электромагнитом 4 (рис.

11.

15, а) или конвейером 5. Послед-

ний

забирает определенное количество

--.. -

:

- 319

Рис.

U.14, Цепной толкатель-вытаскивагель

г .. - «/-*- ••••••-.• •

Рис.

11Л5. Схемы загрузочных бункеров и магазинов-накопителей ' •'

I - - -