Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

потоку. Использовать химические реа-

генты в установках производительно-

стью свыше 3 м

3

/ч не рекомендуется,

так как, пропустив

36—50

м

3

газа, их

необходимо полностью менять. Приме-

нение

серной кислоты не оправдано,

потому что условия хранения сложны

и

ее пары поступают в атмосферу

газа.

Окончательно влага из газа (до со-

держания десятых долей процента)

удаляется в

результате

его пропус-

кания

через адсорбенты. В ка-

честве последних применяются акти-

вированная окись алюминия и сили-

кагель, реже — химические реагенты

КОН

и

NaOH.

Принцип

действия ак-

тивированного глинозема и силика-

геля основан на их адсорбции поверх-

ностью водяных паров при понижении

температуры. Глинозем и силикагель

применяются в зернах диаметром 4—

6 мм. Для работы необходимы две ка-

меры, одна из которых омывается по-

током газа,

другая

находится на реге-

нерации.

Регенерация происходит в

результате

нагрева адсорбента горя-

чим

воздухом

(300—350

°С) или отхо-

дящими дымовыми газами. При повы-

шении

температуры пары воды удаля-

ются, а высушенный и продутый сили-

кагель или глинозем можно использо-

вать вновь. Для восстановления 1 кг

силикагеля или глинозема необходимо

пропустить 1 м

3

воздуха

в час. Период

восстановления примерно равен перио-

ду поглощения и составляет

2,5—3

ч.

Температура

воздуха

в конце периода

восстановления равна

70—90°С.

Количество силикагеля в адсорбе-

ПодВод Воды

ре должно составлять

,<4

=

10VAW,

где

V

— производительность установки,

м

3

/ч, a AW — количество осушаемой

влаги, г/м

3

газа. В период поглощения

влаги колонка с силикагелем охлаж-

дается водой до

15—30

°С. Поглоти-

тельная способность силикагеля тем

больше, чем ниже его температура.

Количество газа измеряется посредст-

вом калиброванных диафрагм и рас-

ходомеров.

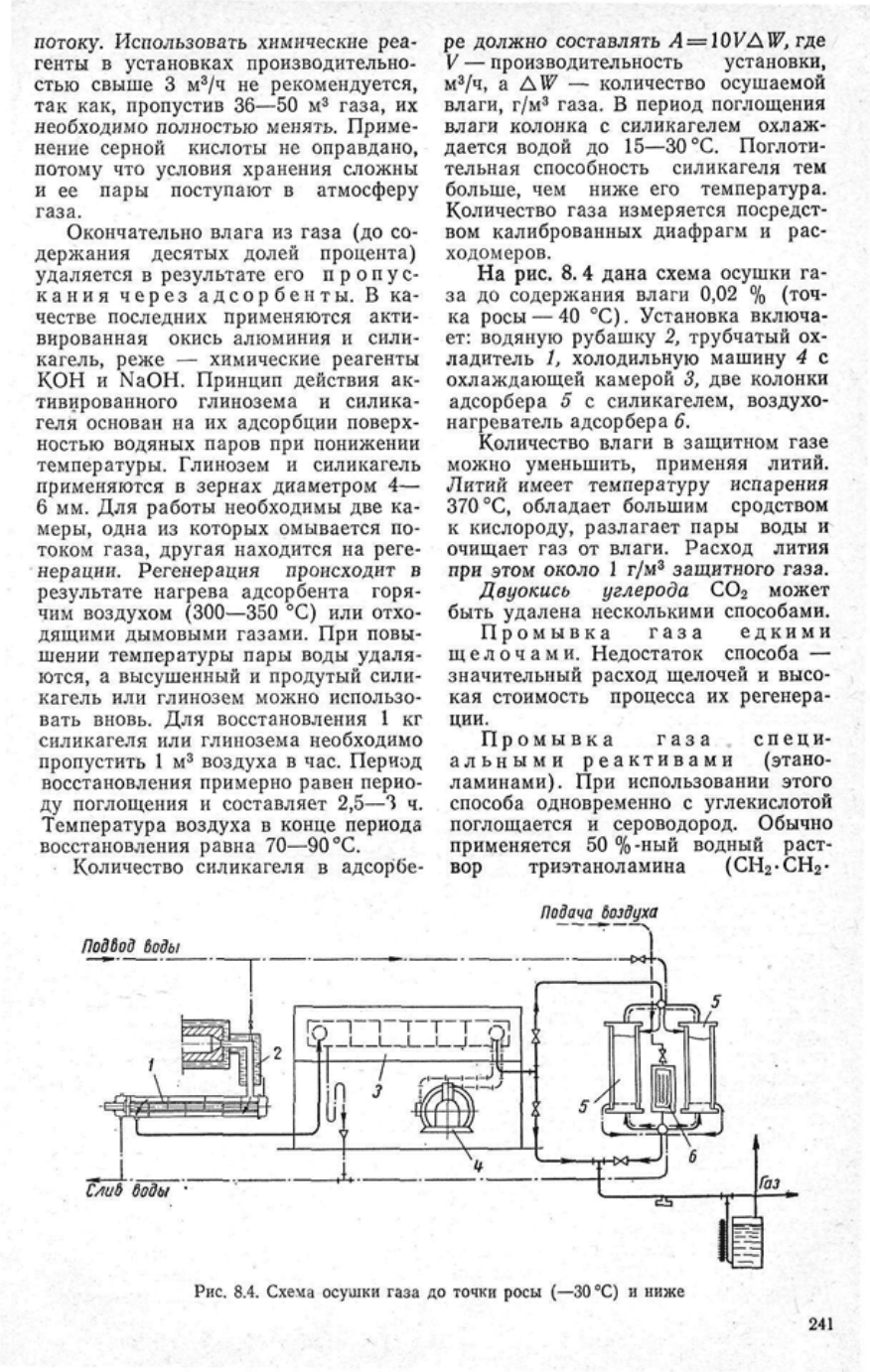

На

рис. 8. 4 дана схема осушки га-

за до содержания влаги 0,02 % (точ-

ка

росы — 40 °С). Установка включа-

ет: водяную рубашку 2, трубчатый ох-

ладитель 1, холодильную машину 4 с

охлаждающей камерой 3, две колонки

адсорбера 5 с силикагелем,

воздухо-

нагреватель адсорбера 6.

Количество влаги в защитном газе

можно уменьшить, применяя литий.

Литий имеет температуру испарения

370 °С, обладает большим сродством

к

кислороду, разлагает пары воды и

очищает газ от влаги. Расход лития

при

этом около 1 г/м

3

защитного газа.

Двуокись

углерода

СО

2

может

быть удалена несколькими способами.

Промывка газа едкими

щелочами. Недостаток способа —

значительный

расход

щелочей и высо-

кая

стоимость процесса их регенера-

ции.

Промывка газа специ-

альными реактивами (этано-

ламинами).

При использовании этого

способа одновременно с углекислотой

поглощается и сероводород. Обычно

применяется 50 %-ный водный раст-

вор триэтаноламина (СН

2

•

СН

2

•

Подача

доздуха

Рис.

8.4. Схема осушки газа до точки росы (—30 °С) и ниже

241

I

' 9

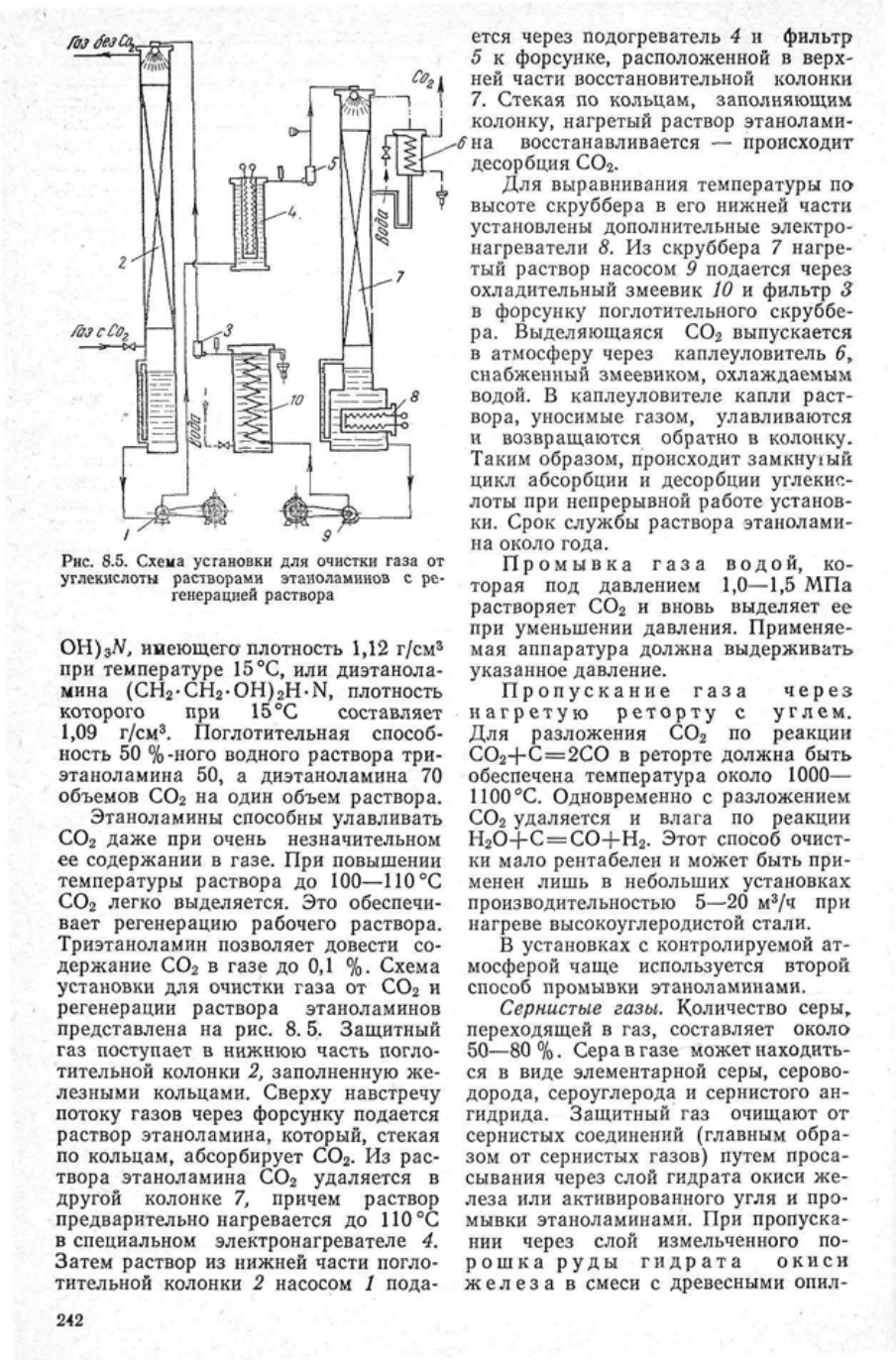

Рис.

8.5. Схема установки для очистки газа от

углекислоты

растворами

этаноламинов

с ре-

генерацией

раствора

ОН)зЛГ,

инеющего-плотность 1,12 г/см

3

при

температуре 15 °С, или диэтанола-

мина

{СН

2

-СН

2

'ОН)

2

Н-М, плотность

которого при 15°С составляет

1,09 г/см

3

. Поглотительная способ-

ность 50 %-ного водного раствора три-

этаноламина

50, а диэтаноламина 70

объемов СО

2

на один объем раствора.

Этаноламины способны улавливать

СО

2

даже

при очень незначительном

ее содержании в газе. При повышении

температуры раствора до

100—110°С

СО

2

легко выделяется. Это обеспечи-

вает регенерацию рабочего раствора.

Триэтаноламин

позволяет довести со-

держание СО

2

в газе до 0,1 %. Схема

установки для очистки газа от СО

2

и

регенерации раствора этаноламинов

представлена на рис. 8. 5. Защитный

газ поступает в нижнюю часть погло-

тительной колонки 2, заполненную же-

лезными кольцами.

Сверху

навстречу

потоку газов через форсунку подается

раствор этаноламина, который, стекая

по

кольцам, абсорбирует СО

2

. Из рас-

твора этаноламина СО

2

удаляется в

другой

колонке 7, причем раствор

предварительно нагревается до 110 °С

в

специальном электронагревателе 4.

Затем раствор из нижней части погло-

тительной колонки 2 насосом 1 пода-

ется через подогреватель 4 и фильтр

5 к форсунке, расположенной в

верх-

ней

части восстановительной колонки

7. Стекая по кольцам, заполняющим

колонку, нагретый раствор этанолами-

<?на

восстанавливается —• происходит

десорбция СО

2

.

Для выравнивания температуры по

высоте скруббера в его нижней части

установлены дополнительные электро-

нагреватели 8. Из скруббера 7 нагре-

тый раствор насосом 9 подается через

охладительный змеевик 10 и фильтр 3

в

форсунку поглотительного скруббе-

ра. Выделяющаяся СО

2

выпускается

в

атмосферу через каплеуловитель 6>

снабженный

змеевиком, охлаждаемым

водой. В каплеуловителе капли раст-

вора, уносимые газом, улавливаются

и

возвращаются обратно в колонку.

Таким

образом, происходит замкну!ый

цикл

абсорбции и десорбции углекис-

лоты при непрерывной работе установ-

ки.

Срок

службы

раствора этанолами-

на

около

года.

Промывка

газа водой, ко-

торая под давлением

1,0—1,5

МПа

растворяет СО

2

и вновь выделяет ее

при

уменьшении давления. Применяе-

мая

аппаратура должна выдерживать

указанное давление.

Пропускание

газа через

нагретую реторту с

углем.

Для разложения СО

2

по реакции

CO

2

-t-C=2CO

в реторте должна быть

обеспечена температура около

1000—

1100°С.

Одновременно с разложением

СО

2

удаляется и влага по реакции

Н

2

О-т-С —

СО+Н

2

.

Этот способ очист-

ки

мало рентабелен и может быть при-

менен

лишь в небольших установках

производительностью

5—20

м

3

/ч при

нагреве высокоуглеродистой стали.

В установках с контролируемой ат-

мосферой чаще используется второй

способ промывки этаноламинами.

Сернистые

газы.

Количество серы,

переходящей в газ, составляет около

50—80%.

Сера в газе может находить-

ся

в виде элементарной серы, серово-

дорода, сероуглерода и сернистого ан-

гидрида. Защитный газ очищают от

сернистых соединений (главным обра-

зом от сернистых газов) путем проса-

сывания

через слой гидрата окиси же-

леза или активированного

угля

и про-

мывки

этаноламинами. При пропуска-

нии

через слой измельченного по-

рошка

руды

гидрата окиси

железа в смеси с древесными опил-

242

ками

и небольшим количеством извес-

ти сера поглощается рудой с образова-

нием

сернистого железа и влаги по

реакции

2Fe(OH)

3

-H3H

2

S

=

=

Fe

2

S

3

+ 6H

2

O -f 500 кДж. (8.8)

Древесные опилки в количестве 5—

10 % по массе прибавляются для при-

дания

руде

рыхлости и газопроницае-

мости, а 6,5 % извести — для лучшего

поглощения

серы из сероводорода. Об-

разовавшееся в очистной массе серное

железо

Fe

2

S

3

можно снова перевести в

активный

гидрат окиси железа при

воздействии влаги и кислорода

возду-

ха по реакции

Fe

2

S

3

+l,5O

2

+3H

2

O

=

2F(OH)

3

+2S.

Практически

массу используют до на-

копления

в ней

40—50

%серы, после

чего она уже плохо поглощает серово-

дород.

Поглощение

серы активиро-

ванным

углем

основано на его

адсорбционной

способности. Порошок

угля

для этого прокаливают при тем-

пературе

900—1000°С

и одновременно

обрабатывают паром (1 г активиро-

ванного

угля

имеет поверхность до

100 м

2

и обладает большой адсорбци-

онной

способностью и каталитическим

действием).

Метод очистки газа от H

2

S с по-

мощью гидрата окиси железа и акти-

вированного

угля

дает

хорошую сте-

пень

очистки (до 90 % общего содер-

жания

серы в газе), но он малопроиз-

водителен, трудоемок, используемое

при

этом оборудование имеет боль-

шие

габариты. Поэтому для очистки

от H

2

S чаще применяют способ про-

мывки

газа этаноламинами, аналогич-

ный

способу очистки от СО

2

. Исполь-

зование этаноламинов позволяет орга-

низовать непрерывный процесс с замк-

нутой системой циркуляции одного и

того же раствора этаноламина. Сте-

пень

очистки газа от H

2

S может дости-

гать

0,001—0,005

%. Растворимость

H

2

S в 15 %-ном растворе этаноламина

при

50 °С в зависимости от содержа-

ния

сероводорода составляет от. 5 до

10 объемов на объем этаноламина

(СН

2

-СН

2

-ОН)

H

2

N.

Сернистые газы наиболее разруша-

юще

действуют

на никелевые и мед-

ные

сплавы. Поэтому защитный газ,

используемый при обработке этих

сплавов, требуется тщательно очищать

от сернистых газов. Если сера нахо-

дится в газе в виде сероуглерода и ор-

ганических соединений, его необходи-

мо предварительно пропускать через

нагретую керамическую насадку, по-

крытую никелем. При этом сероугле-

род и органические соединения пре-

вращаются в сероводород, который

удаляется указанными выше спосо-

бами.

В последнее время для очистки

контролируемых атмосфер от паров

воды, СО

2

, SO

2

, H

2

S и окислов азота

применяют молекулярные си-

та — цеолиты, представляющие

собой искусственный твердый мине-

рал — полигидрат алюмосиликатов

(Na

2

O

•

А1

2

О

3

• 2SiO

2

), получаемый при

нагревании соды и кальций-алюмини-

евых силикатов. В

структуре

такого

минерала образуются поры меньше,

чем молекулы агрессивных газов. По-

лучается своеобразный фильтр, кото-

рый

задерживает эти молекулы, про-

пуская молекулы азота, окиси углеро-

да и водорода. Молекулярные сита ха-

рактеризуются по размерам пор и

обозначаются 4А и 5А и т. д.,

имея

соответственно поры 4 и

5-10~

10

м, их удельная поверхность

около

800 м

3

/г. Молекулярные сита не

портятся и не изнашиваются и

могут

работать длительное время. Закупо-

ренные

молекулярные сита восстанав-

ливают, продувая нагретым до 315 °С

воздухом. Они широко применяются в

химической промышленности для рас-

сортировки молекул газов по разме-

рам.

Молекулярные сита значительно

упрощают очистку продуктов сгора-

ния

газов и позволяют достичь высо-

кой

степени очистки от влаги и окиси

углерода

(до

0,05—0,02

%). ...

8.1.3.

Типы контролируемых

атмосфер

и

установки

дпя их получения

По

составу выделяют такие про-

мышленные контролируемые атмосфе-

ры:

азота с водородом; азота с СО и

СО

2

;

азота, водорода, СО и СО

2

; на-

углероживающие; технического азота

и

инертных газов, очищенных от кис-

лорода.

Атмосферу

азота

с

водородом

(N

2

H-H

2

/H

2

O)

получают в

результате

диссоциации

аммиака или диссоциа-

,

243—

ции

аммиака с последующим частич-

ным

сжиганием водорода

(коэффици-

ент расхода

воздуха

0,7—0,9)

и очист-

кой

от влаги. Первая атмосфера

'

условно обозначается ДА, вторая —

ДАС. Исходным материалом для по-

лучения этих атмосфер служит амми-

ак

в виде жидкости, доставляемой в

баллонах под давлением 1,01—

1,2 МПа. Из баллонов аммиак испа-

ряют и подвергают полной (100 %)

диссоциации при температурах

600—

700 °С по реакции

2NH

3

^N

2

+3H

2

—

—92000

кПа/моль. По данной реакции

из

1 м

3

газообразного аммиака обра-

зуется 2 м

3

диссоциированного газа

.

(75 % Н

2

и 25 % N

2

по объему), что

соответствует получению из 1 кг амми-

ака 2,64 м

3

газа или из 1 л жидкого

аммиака около 1,8 м

8

газа.

Помимо

температуры на степень

диссоциации аммиака и скорость про-

текания

реакции влияют катализато-

ры — железная стружка, железные

кольца, магнитная окись железа. Дис-

'

социация происходит в заполненной

катализатором реторте с внешним га-

зовым или электрическим обогревом.

Перед диссоциацией жидкий аммиак

испаряют, а за счет тепла, поглощае-

мого при этом,

охлаждают

продукты

диссоциации,

пропуская их по змееви-

_

ку испарителя.

•

Производительность диссоциатора

зависит от теплопередачи через стенку

реторты и необходимого давления; са-

ма диссоциация аммиака при темпера-

турах

600—700

°С протекает очень бы-

стро. Теплоемкость газообразного ам-

миака

2,73 кДж/(кг-К), расход тепла

на

его диссоциацию

2730

кДж/кг.

Удельная производительность диссо-

циаторов

110—120

кг аммиака или

300—320

м

3

газа на 1 м

3

объема ретор-

ты. Удельный расход электроэнергии

на

обогрев реторты составляет 1,8—

2,0 кВт-ч на 1 кг аммиака или

0,7 кВт-ч на 1 м

3

защитного газа.

Контролируемая ^атмосфера из

диссоциированного аммиака использу-

ется в_том_случае, когда „требуется из-

бежать окисления, но допустимо, или

желательно обезуглероживание, на-

пример при отжиге трансформаторно-

го железа. Смесь взрывоопасна и мо

:

жет применяться лишь там, где_ печь в

течение всего цикла герметически за-

крыта.

При

большом расходе аммиака вне

цеха устраивают специальные аммиа-

кохранилища вместимостью до 20—•

30 м

3

. Жидкий аммиак доставляется а

железнодорожных цистернах и слива-

ется в аммиакохранилище, из которо-

го поступает в испарители, где нагре-

вается и переводится в газообразное

состояние,

осушивается от влаги и на-

правляется в кольцевой раздаточный

коллектор. Аммиак из хранилища вы-

дается под собственным давлением.

Уровень аммиака в хранилище контро-

лируется с помощью дистанционного

уровнемера.

При

диссоциации аммиака с после-

дующим частичным сжиганием (ат-

мосфера ДАС) объем газов, получае-

мых из 1 кг аммиака, увеличивается.

Образуемая в этом

случае

атмосфера

ДАС более дешева и взрывобезопасна

по

сравнению с ДА. Принимается та-

кой

состав атмосферы ДАС: 8—

15 %Н

2

и

92—85

%N

2

.

Чтобы довести содержание водоро-

да в газе до 10 %, необходимо сжи-

гать водород с коэффициентом а = 0,78.

При

этом количество защитного газа

составит примерно 4,2 м

3

/кг аммиака.

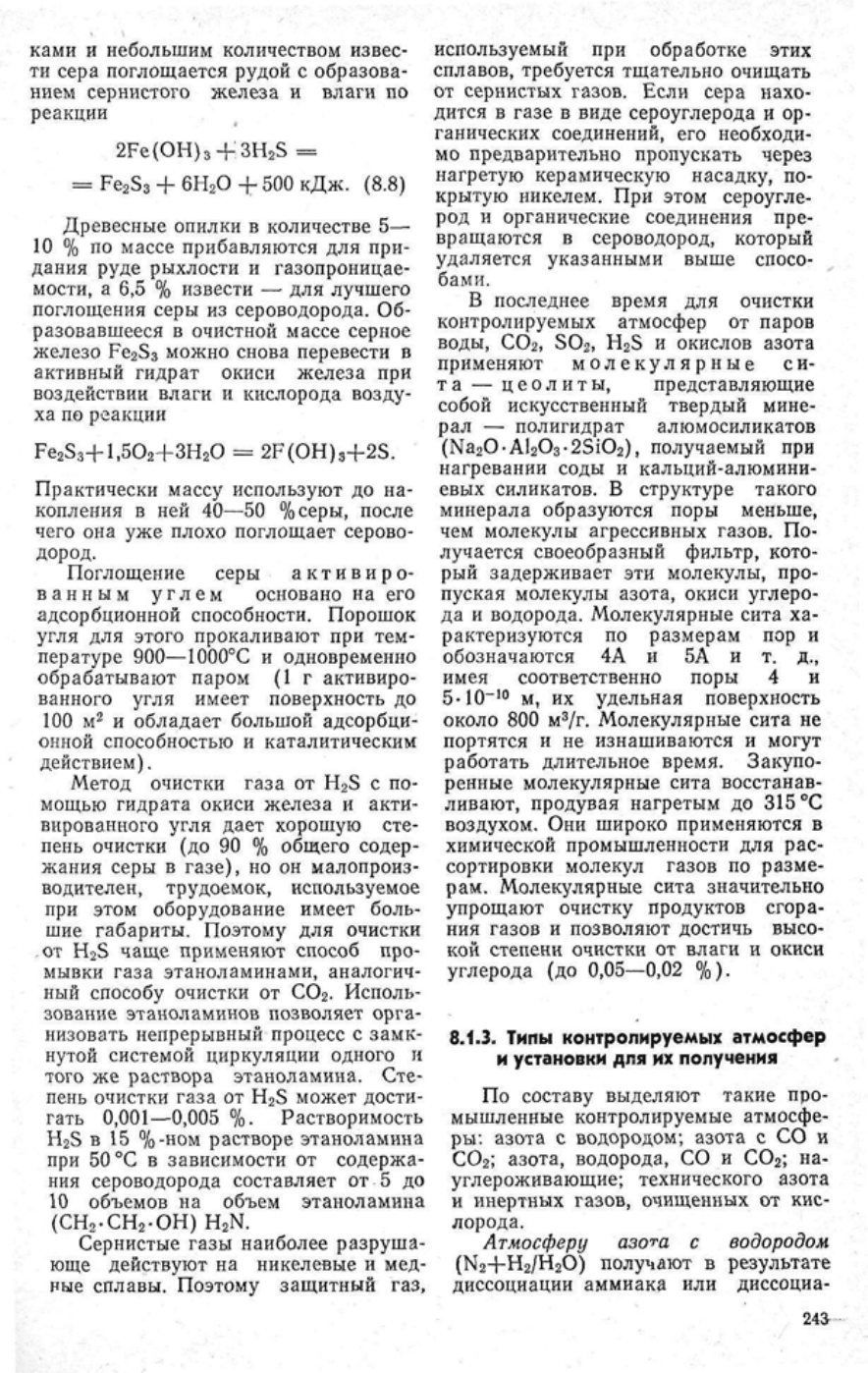

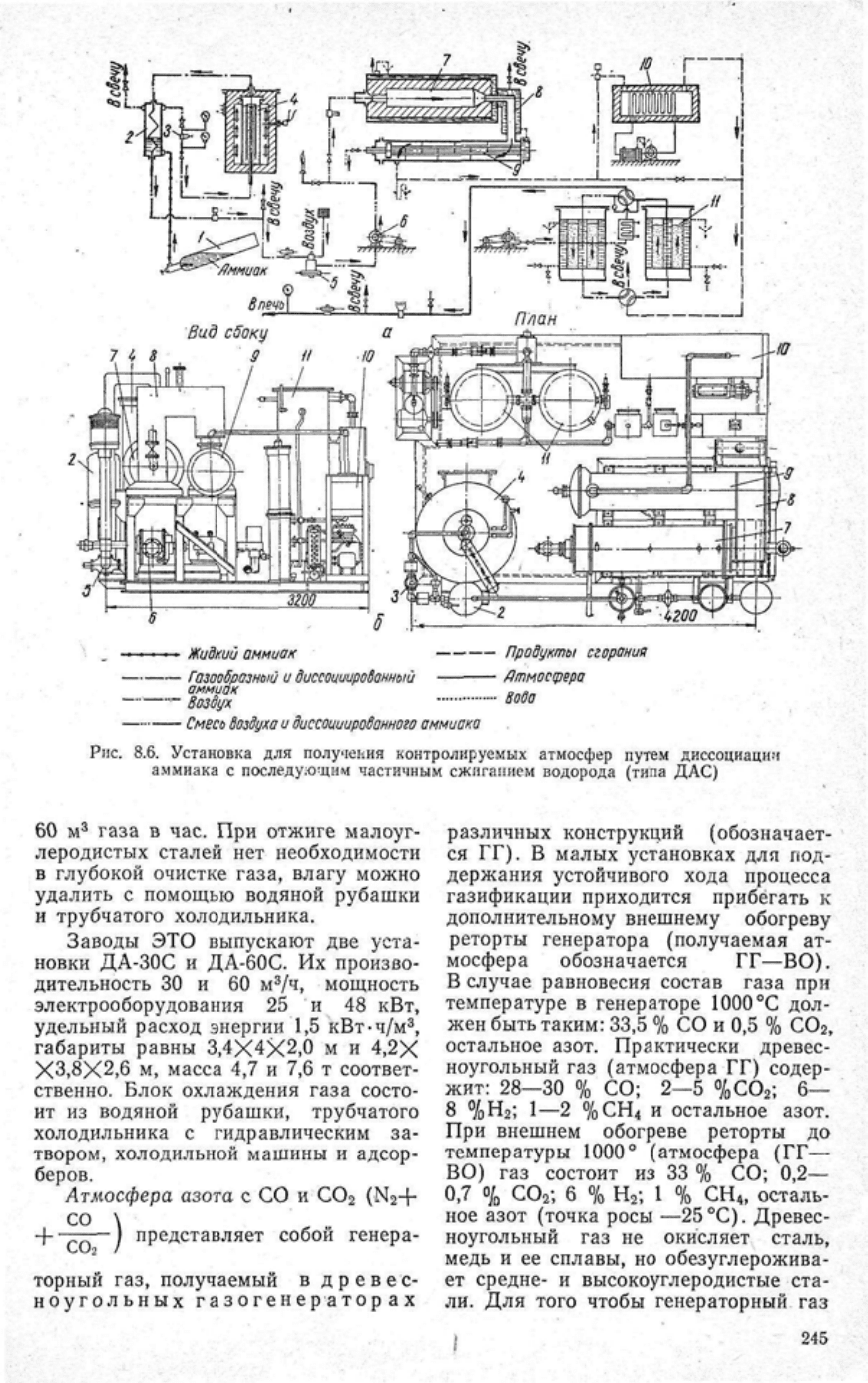

Установка для получения

контролируемых атмосфер

путем диссоциации аммиа-

ка

с последующим частич-

ным

сжиганием водорода,

схема которой дана на рис. 8. 6, а, со-

стоит из диссоциатора аммиака, каме-

ры частичного сгорания и аппаратуры

для очистки газа. Жидкий аммиак из

баллона 1 поступает в испаритель 2,

образовавшиеся пары аммиака прохо-

дят редукционный вентиль 3, снижаю-

щий

давление до 0,01 МПа, и направ-

ляется в диссоциатор 4, заполненный

катализатором. После диссоциации газ

пропускается через змеевик испарите-

ля

2, где отдает свое тепло на испаре-

ние

жидкого аммиака. Далее он сме-

шивается в автоматическом регулято-

ре 5 с воздухом, газодувкой 6 подает-

ся

к горелке камеры сгорания 7, в

которой поддерживается температура

900 °С. Из камеры продукты частично-

го сгорания поступают через водяную

рубашку 8 в трубчатый, холодильник

9, а для более полного удаления влаги

проходят холодильную камеру 10 и

колонку // с адсорбером. В качестве

последнего применяется силикагель.

Установка для охлаждения газа была

описана

в подразд. 8. 1.2.

На

рис. 8. 6, б показана конструк-

ция

установки производительностью

244

•. _ •...,..,..,.,

Жидкий аммиак

Продукты

сгорания

Газообразный

и

диссоциированный

Атмосфера

- •

аммиак

РпЯп

. - .

Воздух

Soda

. .

Смесь Воздуха

и

диссоциированного аммиака

Рис.

8.6. Установка для получения контролируемых атмосфер путем

диссоциации

аммиака

с последующим частичным сжиганием водорода

(типа

ДАС)

60 м

3

газа в час. При отжиге малоуг-

леродистых сталей нет необходимости

в

глубокой очистке газа, влагу можно

удалить с помощью водяной рубашки

и

трубчатого холодильника.

Заводы ЭТО выпускают две

уста-

новки

ДА-ЗОС и ДА-60С. Их произво-

дительность 30 и 60 м

3

/ч, мощность

электрооборудования 25 и 48 кВт,

удельный расход энергии 1,5 кВт-ч/м

3

,

габариты равны

3,4X4X2,0

м и 4,2Х

ХЗ,8Х2,6

м, масса 4,7 и 7,6 т соответ-

ственно.

Блок охлаждения газа состо-

ит из водяной рубашки, трубчатого

холодильника с гидравлическим за-

твором, холодильной машины и адсор-

беров.

Атмосфера

азота

с СО и СО

2

(N

2

-f-

,

со

\

+

———) представляет собой генера-

СОз

/

торный

газ, получаемый в древес-

ноугольных газогенераторах

различных конструкций (обозначает-

ся

ГГ). В малых установках для под-

держания устойчивого

хода

процесса

газификации

приходится прибегать к

дополнительному внешнему обогреву

реторты генератора (получаемая ат-

мосфера обозначается ГГ—ВО).

В случае равновесия состав газа при

температуре в генераторе

1000°С

дол-

жен быть таким: 33,5 % СО и 0,5 % СО

2

,

остальное азот. Практически древес-

ноугольный газ (атмосфера ГГ) содер-

жит:

28—30

% СО; 2—5 %СО

2

; 6—

8

°/

0

Н

2

;

1—2 %СН

4

и остальное азот.

При

внешнем обогреве реторты до

температуры

1000°

(атмосфера (ГГ—

ВО) газ состоит из 33 % СО; 0,2—

0,7 % СО

2

; 6 % Н

2

; 1 % СН

4

, осталь-

ное

азот (точка росы —25 °С). Древес-

ноугольный газ не окисляет сталь,

медь и ее сплавы, но обезуглерожива-

ет средне- и высокоуглеродистые ста-

ли.

Для того чтобы генераторный газ

I

, . - • • 245

Рис.

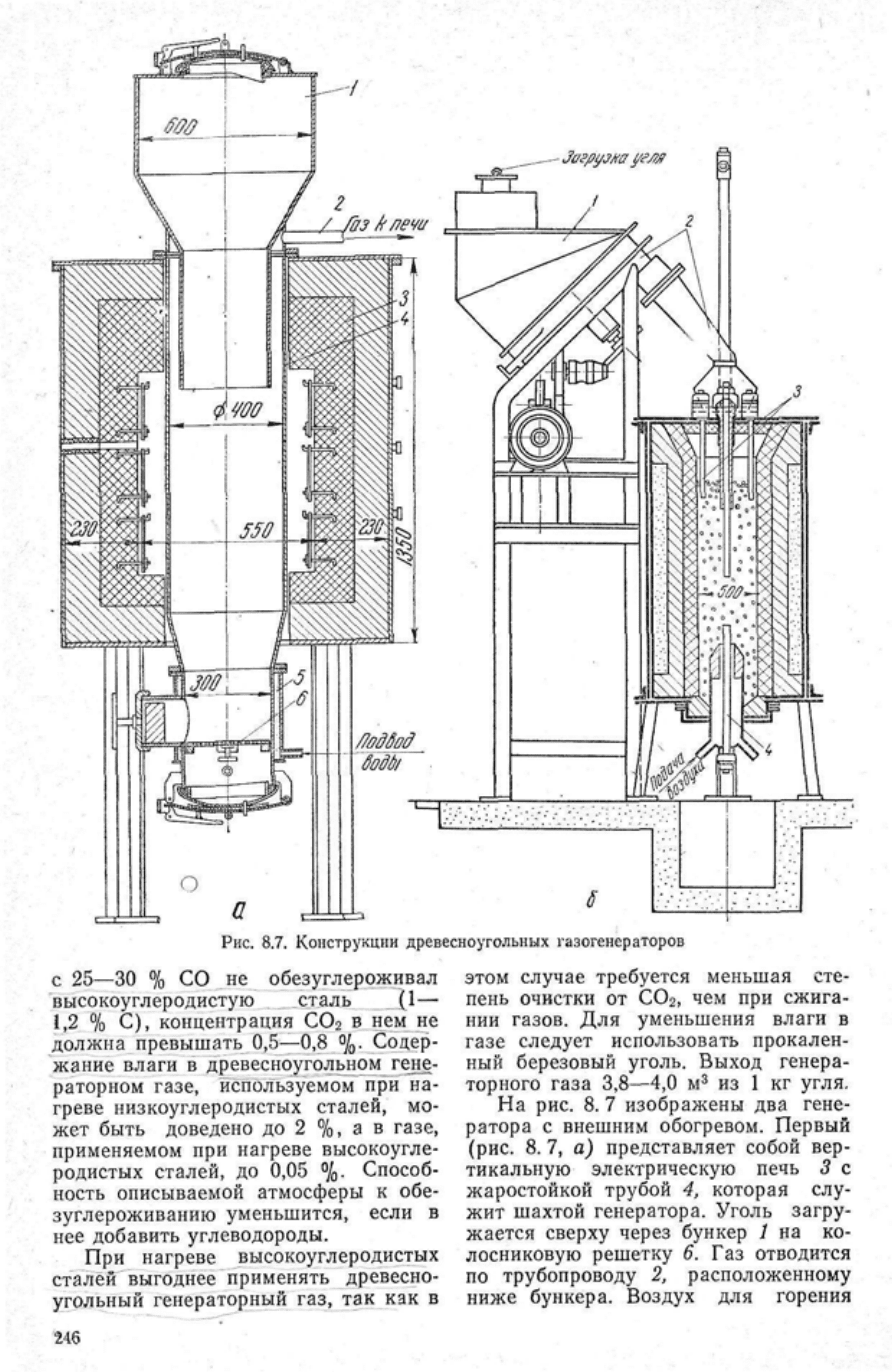

8.7. Конструкции древесноугольных газогенераторов

с

25—30

% СО не обезуглероживал

высокоуглеродистую сталь (1 —

1,2 % С), концентрация СО

2

в нем не

должна превышать

0,5—0,8

%. Содер-

жание влаги в древесноугольном_ гене-

раторном газе, используемом при на-

греве низкоуглеродистых сталей, мо-

жет быть доведено до 2 %, а в газе,

применяемом

при нагреве высокоугле-

родистых сталей, до 0,05 %. Способ-

ность описываемой атмосферы к обе-

зуглероживанию уменьшится, если в

нее добавить углеводороды.

При

нагреве высокоуглеродистых

сталей" выгоднее применять древесно-

угрдьный генераторный газ, так как в

этом случае требуется меньшая сте-

пень

очистки от СО

2

, чем при сжига-

нии

газов. Для уменьшения влаги в

газе

следует

использовать прокален-

ный

березовый уголь.

Выход

генера-

торного газа

3,8—4,0

м

3

из 1 кг угля.

На

рис. 8.7 изображены два гене-

ратора с внешним обогревом. Первый

(рис.

8. 7, а) представляет собой вер-

тикальную электрическую печь 3 с

жаростойкой трубой 4, которая слу-

жит шахтой генератора. Уголь загру-

жается

сверху

через бункер 1 на ко-

лосниковую решетку 6. Газ отводится

по

трубопроводу 2, расположенному

ниже бункера.

Воздух

для горения

подается под колосниковую решетку.

Нижняя

часть зоны горения угля ох-

лаждается водяной рубашкой 5. Про-

изводительность генератора при диа-

метре трубы 0,4 м составляет 10 м

3

/ч,

мощность

электронагревателей 15 кВт.

Во втором генераторе (рис. 8.7, б)

поддерживается высокая температура

(1200 °С). Для этого по силитовым

стержням,

двум

верхним 3 и одному

нижнему 4 через

уголь

пропускается

электрический

ток. Так как слой угля

имеет высокую температуру, содержа-

ние

СО

2

в газе уменьшается до 0,2—

0,4 %, а СО увеличивается до 32,5—

33,5 %. Генератор снабжен бункером

1

с загрузочным устройством 2. Темпе-

ратура и уровень угля в генераторе

регулируются автоматически.

Произ-

водительность генератора при диамет-

ре шахты 0,5 м составляет 20 м

3

газа

в

час, давление подаваемого

воздуха

равно

5 кПа, потребная мощность

6 кВт.

Атмосфера

азота,

водорода,

СО и

^

/ , , СО , Н

2

\

СО

2

N

2

+

пп

'+ и» ' ) получается в

dJa

ri2U

/

результате неполного сжигания газов

(природного,

городского, сжиженных

пропан-бутановых смесей и др.) с по-

следующим удалением влаги и СО

2

.

Широко

используются два метода

сжигания:

с коэффициентом расхода

воздуха

а

—0,6—0,9

— получение

экзо-

газа (атмосфера ПС-0,6 и ПС-0,9

уста-

новки

ЭК) и с а

—0,25

— получение

эндогаза. Сжечь газ с а = 0,25 трудно,

так

как для поддержания горения его

необходимо подогревать с помощью

внешнего

источника тепла до 1000 °С

и

применять специальные катализато-

ры.

При этом происходит крекинг га-

за (атмосфера КГ-В, установки ЭН).

В

случае

глубокой очистки газа от

влаги и СО

2

к обозначению установки

добавляется буква О — очистка.

В результате сжигания углеводо-

родных газов получаются атмосферы

такого состава: ПС-06 — 10—

12 % СО, 4—6 % СО

2

;

15—20

% Н

2

,

0,5—1,0

% СН

4

, остальное азот;

ПС-0,9

— 2,0 % СО, 10-12 % СО

2

,

2,0 % Н

2

, остальное азот (точки росы

соответственно -|-25, +35 °С). Очи-

щенные

и осушенные экзотермические

контролируемые атмосферы имеют га-

кие

составы: ПСО-06 — 10 % СО,

16 % Н

2

, менее 0,05 % СО

2

, 1,5 % СН

4

,

остальное азот, ПСО-09 — 2,5 % СО,

2,5 % Н

2

, менее 0,05 СО

2

, остальное

азот (точка росы — 40 °С).

Установки для получе-

ния

контролируемых

экзо-

термических атмосфер ти-

п

а ПСО состоят из следующих основ-

ных узлов: системы смещения и про-

порционирования

газа с воздухом, по-

зволяющей поддерживать постоянным

их соотношение; камеры сгорания га-

за; системы очистки и осушки продук-

тов сгорания.

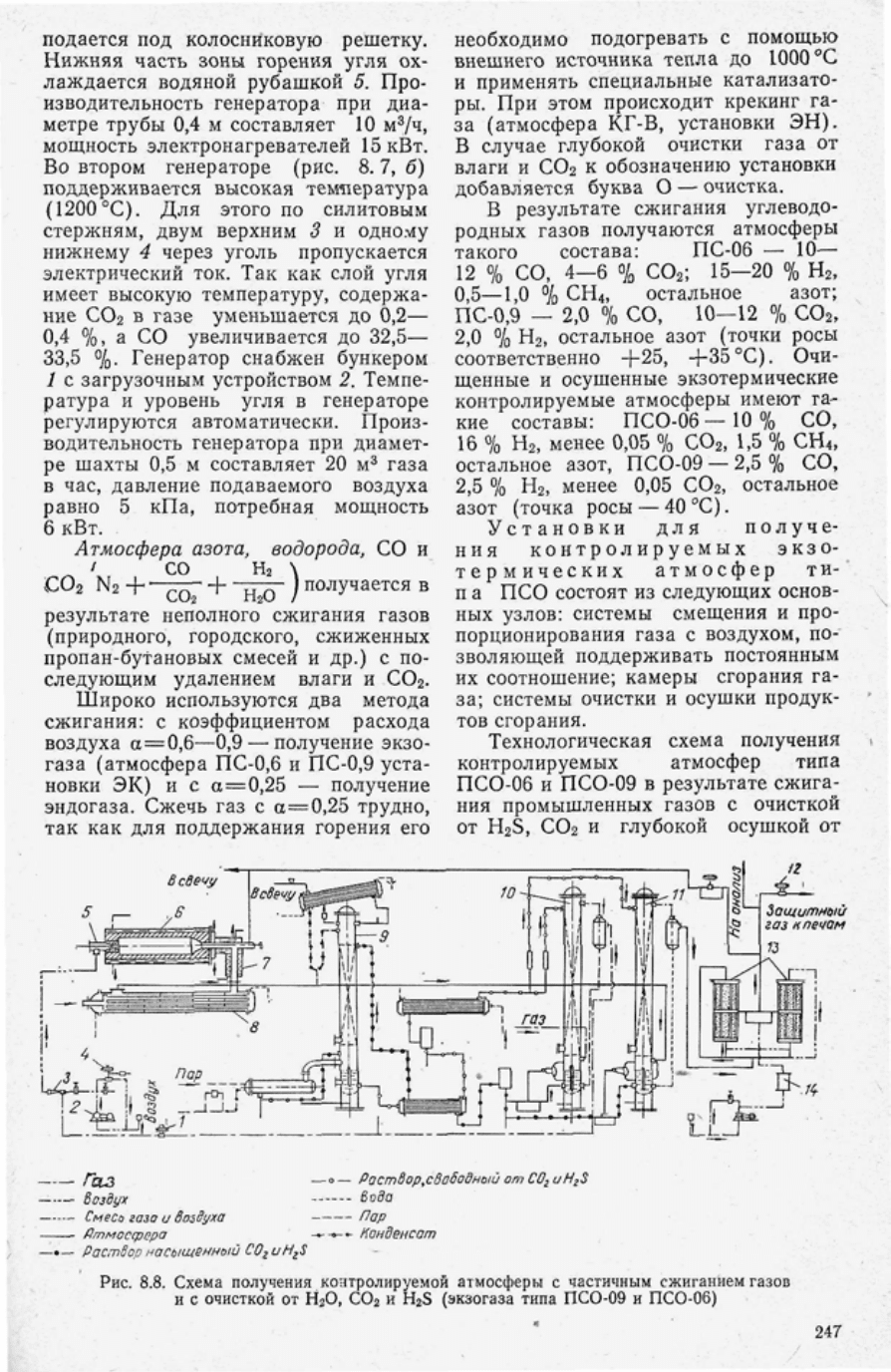

Технологическая схема получения

контролируемых атмосфер типа

ПСО-06 и ПСО-09 в результате сжига-

ния

промышленных газов с очисткой

от H

2

S, CO

2

и глубокой осушкой от

Ьащитнш

газ

к

печам

Газ

—

— Воздух

Смесо

газа и воздуха

—

о— Раст6ор,сво5одный am

Вода

Пар

-*-о--

Конденсат

иН

г

З

—»—

Раствор

насыщенный C0

z

uH

z

S

Рис.

8.8. Схема получения контролируемой атмосферы с частичным сжиганием газов

и

с очисткой от НзО, СО

2

и H

2

S (экзогаза типа ПСО-09 и ПСО-06)

247

123458

7

Рис.

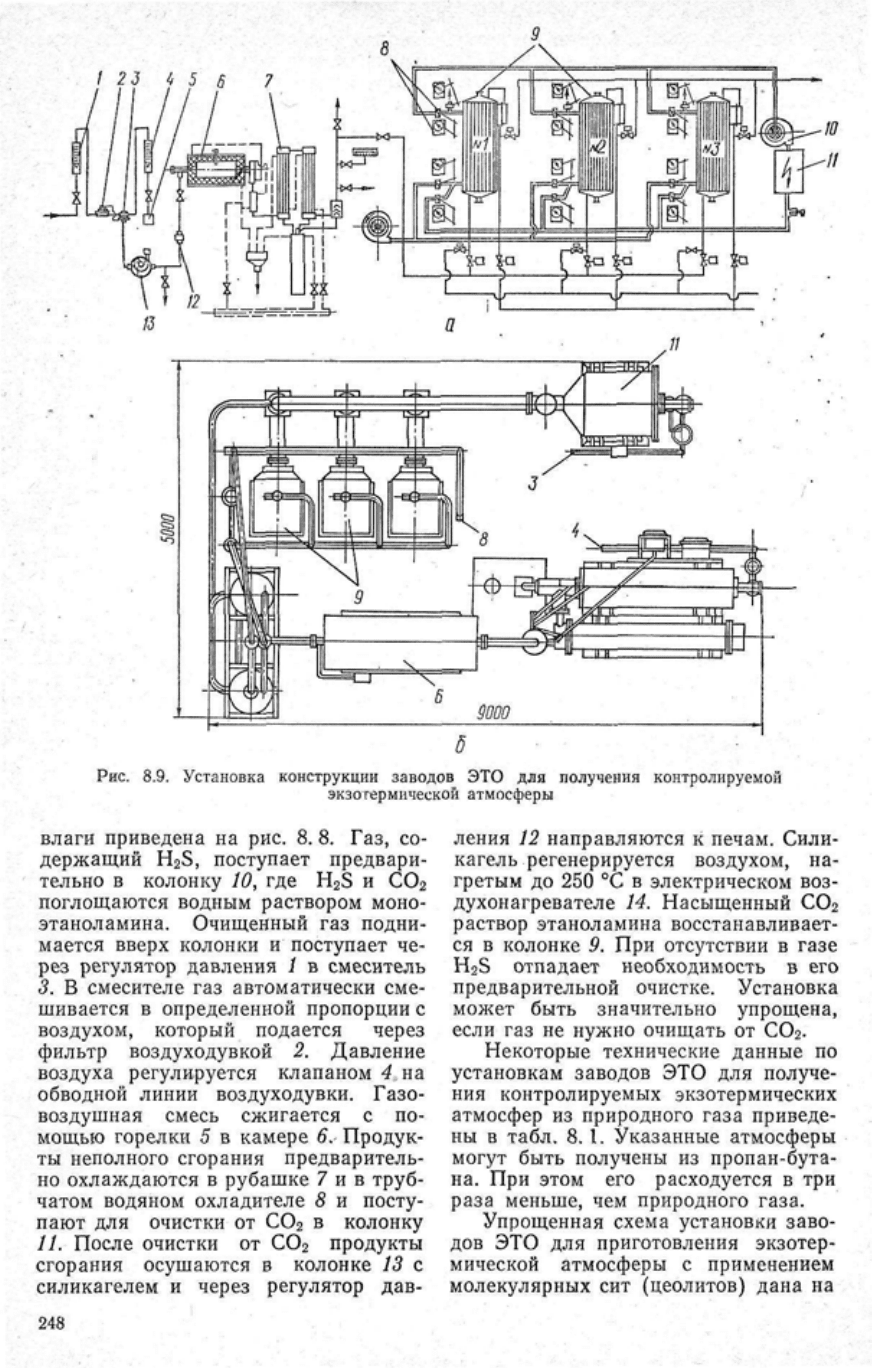

8.9. Установка конструкции заводов ЭТО для получения контролируемой

экзотермической атмосферы

влаги приведена на рис. 8. 8. Газ, со-

держащий H

2

S, поступает предвари-

тельно в колонку 10, где H

2

S и СО

2

поглощаются водным раствором моно-

этаноламина.

Очищенный газ подни-

мается вверх колонки и поступает че-

рез регулятор давления / в смеситель

3. В смесителе газ автоматически сме-

шивается в определенной пропорции с

воздухом, который подается через

фильтр воздуходувкой 2. Давление

воздуха

регулируется клапаном 4 на

обводной линии воздуходувки. Газо-

воздушная смесь сжигается с по-

мощью горелки 5 в камере 6. Продук-

ты неполного сгорания предваритель-

но

охлаждаются в рубашке 7 и в

труб-

чатом водяном охладителе 5 и посту-

пают для очистки от СО

2

в колонку

11.

После очистки от СО

2

продукты

сгорания

осушаются в колонке 13 с

силикагелем и через регулятор дав-

ления

12 направляются к печам. Сили-

кагель регенерируется воздухом, на-

гретым до 250 °С в электрическом воз-

духонагревателе

14. Насыщенный СО

2

раствор этаноламина восстанавливает-

ся

в колонке 9. При отсутствии в газе

H

2

S отпадает необходимость в его

предварительной очистке. Установка

может быть значительно упрощена,

если газ не нужно очищать от СО

2

.

Некоторые технические данные по

установкам заводов ЭТО для получе-

ния

контролируемых экзотермических

атмосфер из природного газа приведе-

ны

в табл. 8. 1. Указанные атмосферы

могут

быть получены из пропан-бута-

на.

При этом его расходуется в три

раза меньше, чем природного газа.

Упрощенная схема установки заво-

дов ЭТО для приготовления экзотер-

мической

атмосферы с применением

молекулярных сит (цеолитов) дана на

248

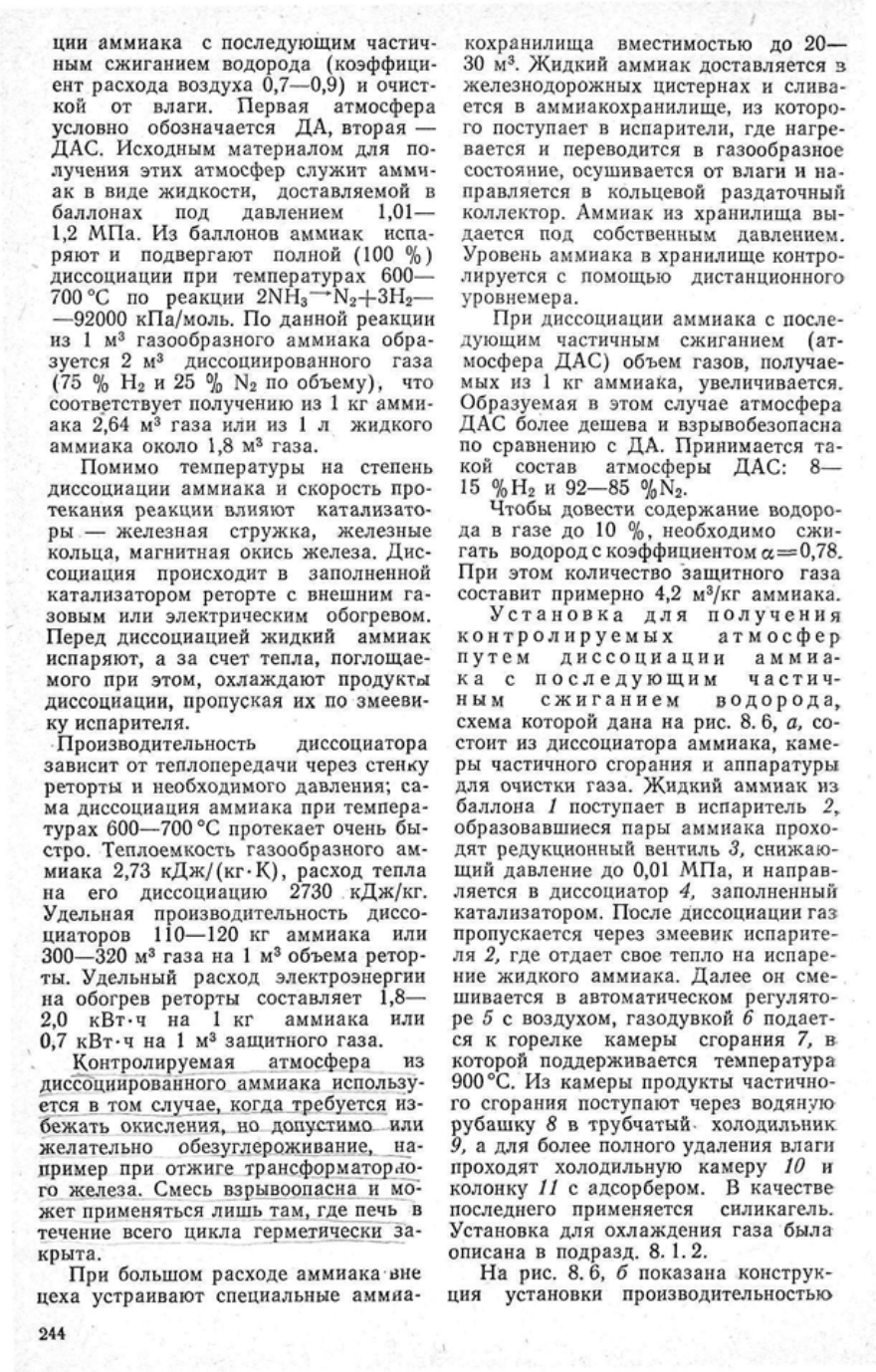

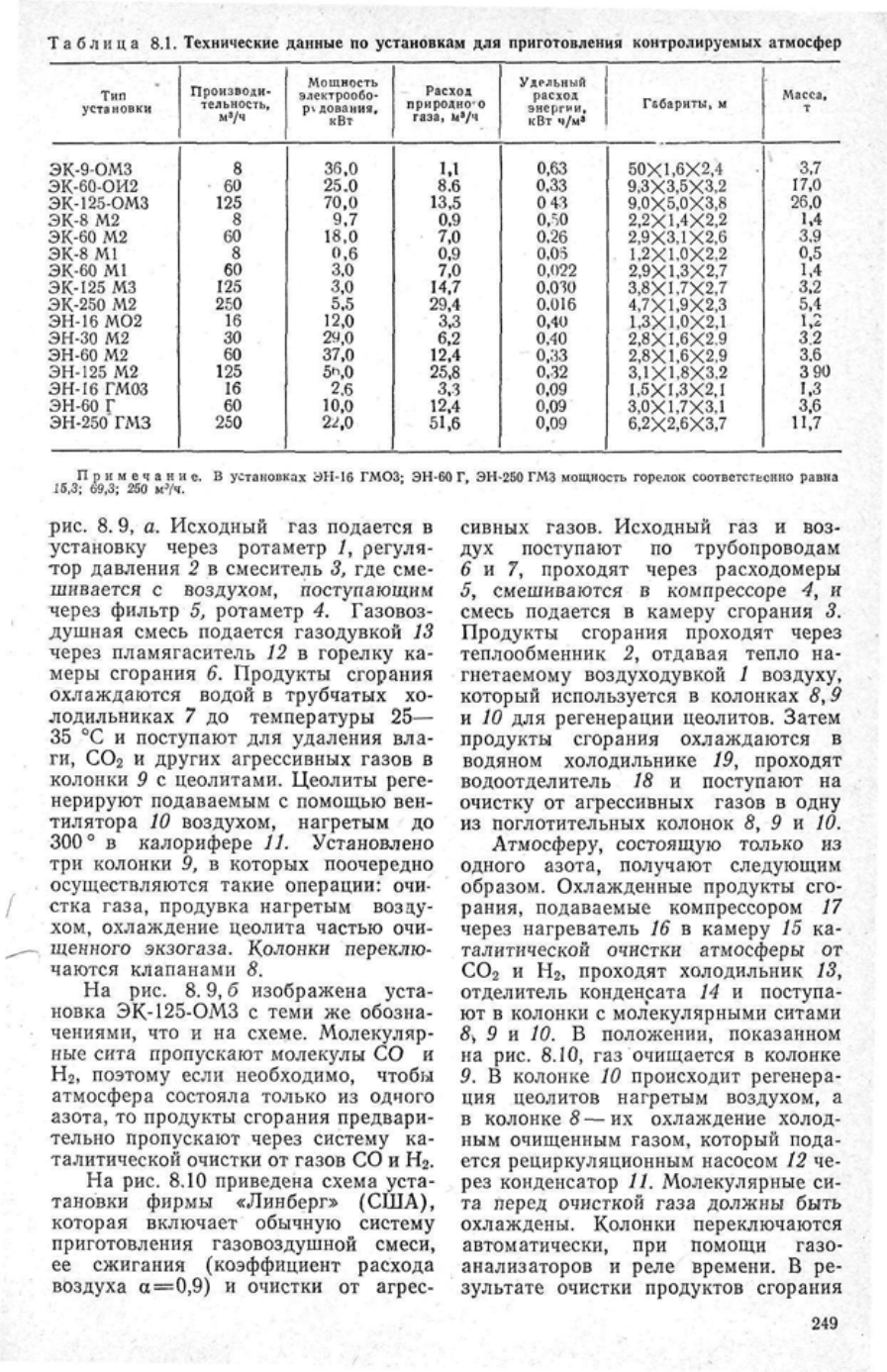

Таблица

8.1.

Технические данные

по

установкам

для

приготовления контролируемых атмосфер

Тип

установки

ЭК-9-ОМЗ

ЭК-60-ОИ2

ЭК-125-ОМЗ

ЭК-8

М2

ЭК-60

М2

ЭК-8

Ml

ЗК-60

Ml

ЭК-125

МЗ

ЭК-250

М2

ЗН-16

МО2

ЭН-30

М2

ЭН-60

М2

ЭН-125

М2

ЭН-16 ГМОЗ

ЭН-60

Г

ЭН-250

ГМЗ

Производи-

тельность,

м

3

/ч

8

60

125

8

60

8

60

125

250

16

30

60

125

16

60

250

Мощность

электрообо-

р\дования,

кВт

36,0

25.0

70,0

9,7

18,0

0,6

3.0

3,0

5,5

12,0

29,0

37,0

5<\0

2,6

10,0

22,0

Расход

природного

газа,

м*/ч

1,1

8.6

13,5

0,9

7,0

0,9

7,0

14,7

29,4

3,3

6,2

12,4

25,8

3,3

12,4

51,6

Удельный

расход

энергии,

кВт

ч/м'

0,63

0,33

0

43

0о0

0.26

0,05

0,022

0,030

0.016

0,40

0.40

0,33

0,32

0,09

0,09

0,09

Габариты,

м

50X1.6X2,4

9,3X3,5X3,2

9,0X5,0X3,8

2,2X1,4X2,2

2,9X3,1X2,6

1,2X1.0X2,2

2,9X1,3X2,7

3,8X1.7X2,7

4,7X1,9X2,3

1,3X1,0X2,1

2,8X1,6X2,9

2,8X1,6X2.9

3,1X1,8X3.2

1,5X1,3X2,1

3,0X1,7X3,1

6,2X2,6X3,7

Масса,

т

3,7

17,0

26,0

1.4

3.9

0,5

1,4

3,2

5,4

1,2

3.2

3.6

3

90

1,3

3,6

И,7

Примечание.

В

установках

ЭН-16

ГМОЗ: ЭН-60

Г,

ЭН-250

ГМЗ

мощность горелок соответственно равна

15,3;

69,3; 250 м

3

/ч.

рис.

8. 9, а.

Исходный

газ

подается

в

установку через ротаметр

1,

регуля-

тор давления

2 в

смеситель

3, где сме-

шивается

с

воздухом, поступающим

"через фильтр

5,

ротаметр

4.

Газовоз-

душная смесь подается газодувкой

13

через пламягаситель

12 в

горелку

ка-

меры сгорания

6.

Продукты сгорания

охлаждаются водой

в

трубчатых

хо-

лодильниках

7 до

температуры

25—

35

°С и

поступают

для

удаления

вла-

ги,

СОг и

других

агрессивных газов

в

колонки

9 с

цеолитами. Цеолиты реге-

нерируют подаваемым

с

помощью

вен-

тилятора

10

воздухом, нагретым

до

300°

в

калорифере

11.

Установлено

три колонки

9, в

которых поочередно

осуществляются такие операции:

очи-

стка газа, продувка нагретым

возду-

хом, охлаждение цеолита частью

очи-

щенного

экзогаза. Колонки переклю-

чаются клапанами

8.

На

рис. 8.9, б

изображена

уста-

новка

ЭК-125-ОМЗ

с

теми

же

обозна-

чениями,

что и на

схеме. Молекуляр-

ные

сита пропускают молекулы

СО и

Н

2

,

поэтому если необходимо, чтобы

атмосфера состояла только

из

одного

азота,

то

продукты сгорания предвари-

тельно пропускают через систему

ка-

талитической очистки

от

газов

СО и Н

2

.

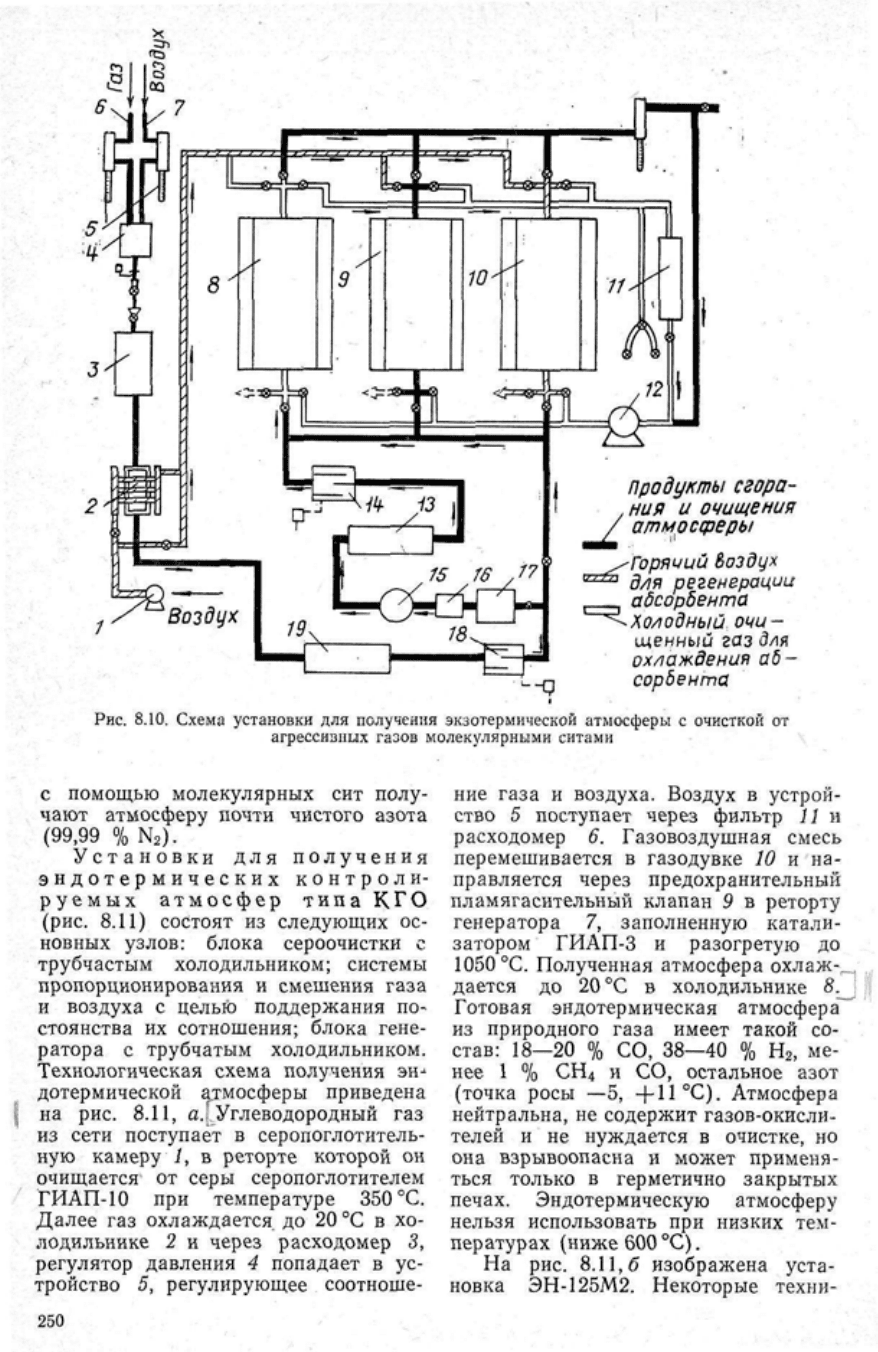

На

рис. 8.10

приведена схема

уста-

тановки

фирмы

«Линберг»

(США),

которая

включает обычную систему

приготовления газовоздушной смеси,

ее сжигания (коэффициент расхода

воздуха

а = 0,9) и

очистки

от

агрес-

сивных газов. Исходный

газ и воз-

дух

поступают

по

трубопроводам

6

и 7,

проходят через расходомеры

5, смешиваются

в

компрессоре

4, и

смесь подается

в

камеру сгорания

3.

Продукты сгорания проходят через

теплообменник

2,

отдавая тепло

на-

гнетаемому воздуходувкой

/ воздуху,

который

используется

в

колонках

8, 9

и

10 для

регенерации цеолитов. Затем

продукты сгорания охлаждаются

в

водяном холодильнике

19,

проходят

водоотделитель

18 и

поступают

на

очистку

от

агрессивных газов

в

одну

из

поглотительных колонок

<§, 9 и 10.

Атмосферу, состоящую только

из

одного азота, получают следующим

образом. Охлажденные продукты

сго-

рания,

подаваемые компрессором

17

через нагреватель

16 в

камеру

15 ка-

талитической очистки атмосферы

от

СО

2

и Н

2

,

проходят холодильник

13,

отделитель конденсата

14 и

поступа-

ют

в

колонки

с

мол'екулярными ситами

8, 9 и 10. В

положении, показанном

на

рис. 8.10, газ

очищается

в

колонке

9. В

колонке

10

происходит регенера-

ция

цеолитов нагретым воздухом,

а

в

колонке

8—их

охлаждение холод-

ным

очищенным газом, который пода-

ется рециркуляционным насосом

12 че-

рез конденсатор

11.

Молекулярные

си-

та перед очисткой газа должны быть

охлаждены. Колонки переключаются

автоматически,

при

помощи газо-

анализаторов

и

реле времени.

В ре-

зультате

очистки продуктов сгорания

249

'•-./".

_:

продукты

сгора-

,

ни

я и

очищений

/

атмрссреры

Воздух

для

регенерации

абсорбента

ХО/юдныО.

очи-

щенный

газ

для

охлаждения

аб-

сорбента

Рис.

8.10. Схема

установки

для

получения

экзотермической

атмосферы

с

очисткой

от

агрессизних

газов

молекулярными

ситами

с

помощью молекулярных сит полу-

чают атмосферу почти чистого азота

(99,99

%N

2

).

Установки для получения

эндотермических контроли-

руемых атмосфер типа КГО

(рис.

8.11) состоят из следующих ос-

новных узлов: блока сероочистки с

трубчастым холодильником; системы

пропорционирования

и смешения газа

и

воздуха

с целью поддержания по-

стоянства их сотношения; блока гене-

ратора с трубчатым холодильником.

Технологическая схема получения эн-

1

дотермической атмосферы приведена

на

рис. 8.11, ai Углеводородный газ

из

сети поступает в серопоглотитель-

ную камеру 1, в реторте которой он

очищается от серы серопоглотителем

ГИАП-10 при температуре 350 °С.

Далее газ охлаждается до 20 °С в хо-

лодильнике 2 и через расходомер 3,

регулятор давления 4 попадает в ус-

тройство 5, регулирующее соотноше-

250

. -

/''-,'•

ние

газа и

воздуха.

Воздух

в устрой-

ство 5 поступает через фильтр 11 и

расходомер 6. Газовоздушная смесь

перемешивается в газодувке 10 и на-

правляется через предохранительный

пламягасительный клапан 9 в реторту

генератора 7, заполненную катали-

затором ГИАП-3 и разогретую до

1050 °С. Полученная атмосфера охлаж-

дается до 20 °С в холодильнике

Готовая эндотермическая атмосфера

из

природного газа имеет такой со-

став:

18—20

% СО,

38—40

% Н

2

, ме-

нее 1 % СН

4

и СО, остальное азот

(точка росы —5, +11 °С). Атмосфера

нейтральна, не содержит газов-окисли-

телей и не нуждается в очистке, но

она

взрывоопасна и может применя-

ться только в герметично закрытых

печах. Эндотермическую атмосферу

нельзя

использовать при низких тем-

пературах (ниже 600 °С).

На

рис.

8.11,6

изображена

уста-

новка

ЭН-125М2. Некоторые техни-