Соколов К.Н. Оборудование термических цехов

Подождите немного. Документ загружается.

-it) У

>\ - У) , I - , ЗТ HliJwyfi )>:>', ~ л |Л

•> * •

'

• -ф

щ

-0-Ч

Рис.

7.2. Поточная

линия

для закалки

и

отпуска деталей

с

применением толкательных

пламенных

печей

бачки утапливаются

и

проходят под

поддоном. Рейки приводятся

в

движе-

ние

одним пневматическим или гидрав-

лическим цилиндром 7. Для удлинения

хода

нужно увеличить количество со-

бачек.

В

этом

случае

поддоны

будут

передвигаться

в

результате

несколь-

ких

ходов

штока цилиндра. Для умень-

шения

усилий толкания поддоны дви-

гают

по направляющим

8 с

роликами.

Основные характеристики толка-

тельных печей приведены

в

табл. 3.1

и

3.2. Целесообразно толкательную печь

с поддонами использовать только для

закалки,

а

отпуск деталей проводить

в

печи конвейерного типа. Необходимо,

чтобы на конвейерную линию детали

поступали без поддонов. Для этого по-

следние снабжаются цапфами. Поддо-

ны

поворачиваются

на

них,

и

детали

•'

. • ••-

-•":*.- .;•"•

"."521

"

высыпаются на конвейер закалочного

бака (см. рис. 3.3, в). При нагреве тя-

желых деталей ленту конвейера от-

пускной печи

следует

выполнять из

усиленных литых звеньев (см. рис.

3.13,6).

7.3.

ПОТОЧНЫЕ

ТОЛКЛТЕЛЬНЫЕ

АГРЕГАТЫ

ДЛЯ

ГАЗОВОЙ ЦЕМЕНТАЦИИ

(НИТРОЦЕМЕНТАЦИИ)

В состав агрегатов, в зависимости

от технологии,

входит

следующее обо-

рудование: безмуфельная печь для га-

зовой цементации (нитроцементации),

механизированный закалочный бак или

коридор для охлаждения в контроли-

руемой атмосфере, моечно-сушильная

машина,' отпускная печь и транспорт-

ные средства.

Наиболее широко применяются

замкнутые агрегаты П-образной или

Ш-образной планировкой, в которых

поддоны расположены в один или два

ряда. В однорядных печах с газовым

отоплением радиационные

трубы

раз-

мещают вертикально вдоль стенок пе-

чи.

В

двухрядных

печах их располага-

ют горизонтально над и под изделиями

(см.

рис.

1.5,6).

При газовом отопле-

нии

чаще используют

трубы

U-образ-

ной

формы.

На

рис. 7.3 показана схема разме-

щения

оборудования основных типов

цементационных толкательных агрега-

тов с печами на газовом отоплении

конструкции ЗИЛ.

Наиболее компактным является це-

ментационный

агрегат

с нагревом вер-

тикальными радиационными трубами и

непосредственной закалкой после под-

стуживания (рис. 7.3, а). В первой ли-

нии

агрегата размещаются цементаци-

онная

печь 1, закалочный бак 2 с горя-

чим маслом и передаточный бак 3 с

холодным маслом. Во второй линии —

моечная машина 4, камера сушки сжа-

тым

воздухом

5, отпускная печь 6 и

участок с шаговым конвейером для

разгрузки и загрузки поддонов.

Для цементации деталей с непо-

средственной закалкой применяются

также однорядный 12-поддонный и

двухрядный 48-поддонный агрегаты

конструкции ЗИЛ.

Стали, которые нельзя непосредст-

венно закаливать после цементации,

обрабатывают в

агрегатах

с охлади-

тельным коридором, имеющим контро-

лируемую атмосферу. Таким является

18-поддопный агрегат, изображенный

на

рис. 7.3, б.

Высоколегированные

-

стали цемен-

тируют

с полным циклом термической

обработки. В 24-поддонных

агрегатах

с горизонтальными U-образными ра-

диационными трубами (рис. 7. 3, г) де-

тали после цементации в печи 1 ох-

лаждаются в коридоре 7, нагреваются

для закалки в печи 8, охлаждаются в

баке 2 и через передаточный конвейер

Ф

о

о о

Рис. 7.3.

Размещение

оборудования

в

цементационных

агрегатах

с

печами,

работающими

на

газовом

отоплении:

1

— цементационная печь; 2 — закалочный бак; 3 — передаточный бак с холодным маслом;

4

— моечная машина; 5 — сущилтеа сжатым воздухом; 6 — отпускная печь; 7 — охладитель-

ный

коридор; 8 — закалочная печь; 9 — передаточный конвейер

222

Рис.

7.4. Размещение оборудования в цементационных

агрегатах

с элек-

трическими печами:

1

—

охладительный коридор;

2 —

печь

для

низкого отпуска;

3 —

моечно-сушиль-

ная

машина;

4 —-

закалочный

бак; о —

печь

для

цементации;

6 —

печь

для

нагре-

ва

под

закалку;

7 —-

печь

для

высокого отпуска;

8 —

передаточный конвейер

Таблица

7.2.

Техническая характеристика безмуфельньтх цементационных агрегатов

Тип

агрегата

ч

OJ

t-

S

tr

s£

(4

-

cS

Темп

выдачи

под-

донов,

мин

Число поддонов

в печах

IB

о

X

я

F-

М

4*

S.X

закалочной

отпускной

Габариты,

о

о

Я

со

0J

ч

f-

«

14

огаз

Раскод

газа

нарбюризатора

X

огаз

м

э

/ч

я

S

£Г

я

горения

ч

СТЦА

СТЦА

СТЦА-

СТЦА -

СТЦА-

СТЦА-

СТЦА

СТЦА

СТЦА-

5.60.5/3-Ш

5.80-5/3-Ш

10.60.5/3-П2

10.100.5/3-П2

10.100.5/3-П2

10.60.5/7-Л2

5.100.5/7-Ш1

10.100.5/7-Ш2

5Л00.5/3-П1

Электрический

нагрев

635

400. 15 i 14

ЗИЛ-12-П1

ЗИЛ-18-П1

ЗИЛ-21-П1

ЗИЛ-28-П2

ЗИЛ-48-П2

ЗИЛ-24-П1

(агрегаты конструкции

ЭТО)

7,1X15,3X6,0

11,5X17,8X7,1

7,8X15,3X6,0

7,3X29,7X6,0

6,9X22,3X5,2

8,6X33,2X4,9

15,2X22,4X6,0

17,4X22,1X4,7

10,8X33X7,1

Газовый нагрев

(агрегаты конструкции

ЗИЛ)

5,0X12,6X6,4

4,1X16,8X6,2

5,0X16,3X6,5

8,0X20,8X6,4

8,8X19,5X6,0

11,5X22X3,5

517

200

757

300

1000 400

600 400

616 400

1100 350

1080 600

1030 2(,0

30

20

15

15

15

17

10

30

18

30

44

42

28

22-2

44-2

22

—

5

—

6

—

10

12

8

15

12

28

22

44

14

135

140

135

146

80

93

123

93

130

38

60

60

108

81

60

120

142

102

9

10

10

12

6

10

30

10

10

—

.

—,

40

60

56

48

4

4

4

4

—

—

—

—

—

—

—

—

—

115

93

136

88

135

236

205

140

—

—

—

—

—

120

200

250

400

500

300

50

30

25

15

12

20

12

18

21

28

48

24

—

—

—

22

—

3

6

—

9

14

12

8

Н4

82

R4

100

90

74

18

25

60

50

45

70

1,5

2.0

2.0

2,5

3,0

3,0

—

—

—

—

—

120

1,0

1.5

1,0

—

1,5

—

75

RS

120

130

180

150

Примечания:

1.

Производительность агрегатов дана

при

цементации

на

глубину

0,8—1,2

мм, при ни-

троцемептации

на

глубину

0,5—0,7

мм

производительность агрегатов возрастает

в

1,5—1,6

раза

2.

В

агрегатах

конструкции

ЭТО

применяются поддоны размерами

0,5X0,5

м; а в

агрегатах

конструкции

ЗИЛ

поддоны имеют размеры

0,6x0,4

м.

Маса поддонасоставляст

50 кг,

нагрузка

на

него равна

100—120

м.

9,

моечную машину

4 и

камеру сушки

5

поступают

для

отпуска

в

печь

6.

Пос-

ле отпуска поддоны разгружаются,

за-

полняются

новыми деталями

и

цикл

повторяется.

В 28-поддонном агрегате

(рис.

7.3,

в)

оригинальным является совме-

щение

высокого отпуска

и

последую-

щего нагрева

под

закалку

в

печи

8.

Планировка

цементационных агре-

гатов заводов

ЭТО

с

электрическим

на-

гревом показана

на

рис.

7. 4.

Непосред-

ственная

закалка после цементации

ис-

пользуется

в

двухрядном агрегате

СТЦА-10.60.5/3

(рис. 7.4,

а).

Стали,

которые нельзя непосредст-

венно

закаливать после цементации,

обрабатывают

в

агрегате СТЦА-20.100.

5/10

с

охладительным коридором

(рис.

7.4,6).

Высоколегированные стали

20Х2Н4А

и

18Х2Н4ВА

после цемента-

ции

подвергают только высокому

от-

пуску

или

полной термической обработ-

ке.

Агрегат

СТЦА-5.100.5/3-П7Л

для

полной

термической обработки показан

на

рис. 7.4, в.

Поддоны загружаются

на

участке

8

У

проходят моечно-сушиль-

ную машину

3 и

однорядную электро-

печь газовой цементации

5 и

через

ох-

ладительный коридор

1

поступают

в

электропечь

7 для

высокого отпуска,

затем охлаждаются

в

камере

1.

Затем

поддоны

с

изделиями нагреваются

в

закалочной

печи

6,

охлаждаются

в ба-

ке

4,

проходят моечно-сушильную

ма-

шину

3,

печь низкого отпуска

2 и раз-

гружаются

на

участке

8.

Ш-образный

агрегат СТЦА-20.100.

5/7,

в

котором детали после цементации

подвергаются только высокому отпус-

ку, показан

на

рис. 7.4,

г.

Агрегат

вклю-

чает

две

цементационные печи

5 и

одну

отпускную

7.

Основные характеристики цемента-

ционных

агрегатов .приведены

в

табл.

7.2.

Для повышения производительнос-

ти цементационной печи целесообраз-

но

увеличивать число рядов поддонов,

а

не ее

длину.

На

ЗИЛ

работает четы-

рехрядная цементационная печь

20Х

Х4

=

80

поддонов. Печь нагревается

горизонтальными U-образными радиа-

ционными

трубами, расположенными

в

два ряда

по

высоте

и в два

ряда

по

ши-

рине

печи. Однако

в

таком агрегате

за-

трудняются загрузка

и

выгрузка

под-,

донов.

При

многорядном расположении

224

Рис.

7.5. Высокопроизводительный аг-

регат для газовой цементации (нитро-

цементации) с двухэтажным располо-

жением оборудования

поддонов целесообразнее применять

двухэтажные

цементационные

агрега-

ты, замыкая

путь

поддонов по верти-

кали.

Тогда

они

будут

приводиться в

движение только гидравлическими

подъемниками и толкателями. На рис.

7.5 приведена

схема

такого

агрегата.

Поддон с деталями

загружают

сверху

в

тамбур

4, герметичность которого

обеспечивается крышкой 5 и подъемной

платформой 3 с песочными затворами.

От печи

тамбур

отделяется клиновой

задвижкой 6. Поддоны приводятся в

движение гидравлическим толкателем

2. Детали, пройдя печь, опускаются на

платформе 7 в закалочный бак 9. По-

сле закалки платформа поднимается на

уровень первого ряда

агрегата,

поддо-

ны

с помощью толкателя 8 продвига-

ются через моечно-сушильную камеру

10 и отпускную печь П. После отпуска

вытаскиватель 1 подает поддон на

платформу 3

}

которая поднимается в

тамбур

4. Конструкция печи значитель-

но

упростится, если после цементации

в

агрегате

детали проходят только вы-

сокий

отпуск.

7.4.

ПОТОЧНЫЕ

ЛИНИИ

БАРАБАННОГО ТИПА

Для нагрева мелких деталей — ро-

ликов,

шариков, болтов, гаек — приме-

няют линии с барабанными печами, за-

калочными

баками и моечными маши-

нами.

На

рис. 7.6 изображена типовая

линия,

состоящая из барабанной зака-

лочной

печи 3, закалочного бака со шне-

ковым

конвейером 4, барабанной моеч-

ной

машины 5 и отпускной печи 7. Де-

тали скиповым подъемником 1

загру-

жаются в распределительный бункер 2,

из

него в

реторту

закалочной печи. По-

сле окончания нагрева они попадают

через отверстие реторты в лоток зака-

лочного бака и шнековым конвейером

4 подаются в моечную машину 5. Из

реторты моечной машины детали сбра-

сываются в распределительный бункер,

из

которого поступают в шнек отпуск-

ной

печи 7. В отпускной печи они на-

греваются горячим

воздухом,

подогре-

ваемым в калорифере 8 и циркулирую-

щим

с помощью центробежного венти-

лятора 6. Барабан закалочной печи,

шнековые

конвейеры моечной машины,

отпускной печи и закалочного бака вра-

щаются от электродвигателей 9, И, 12

через редукторы и цепные передачи.

Щелочный

раствор моечной машины

циркулирует при помощи насоса 10.

Основные характеристики барабанных

печей приведены в табл. 3. 8.

В линии с барабанными печами по-

сле закалочного бака иногда устанав-

ливают галтовочный барабан для очи-

стки

шариков от окалины и коэрцити-

метр для контроля твердости и струк-

туры.

Часто в линии с барабанными

закалочными

печами для отпуска

дета-

лей (роликов, колец) применяют кон-

вейерную печь с вентиляторами.

При

изготовлении шариков и роли-

ков

из цементируемых сталей для про-

цесса цементации используют барабан-

ную печь с непосредственной закалкой.

Такая

линия СБЦА состоит из бара-

банной

электропечи для цементации

(см.

рис. 3.38, б), бака со шнековым

конвейером,

моечной барабанной ма-

шины

и барабанной отпускной электро-

печи (см. рис. 3.38, а).

7.5.

РОТОРНЫЕ ПОТОЧНЫЕ

ЛИНИИ

Роторные поточные линии включа-

ют печи, нагревательные установки, за-

калочные и моечные машины, конт-

рольные аппараты карусельного типа.

Рабочие роторы линии объединяются в

один

общий поток транспортными ро-

торами.

Схема роторной линии для обработ-

ки

тонких колец приведена на рис. 7.7, а.

Кольца

из

круглого

бункера-накопи-

теля 9 поступают в ротор 8 индукцион-

ного нагрева с

двумя

позициями. Ро-

тор поворачивается на 180°, и нагретые

кольца передаются транспортным ро-

тором 7 под пресс закалочной машины

6, имеющей четыре позиции. После ох-

лаждения колец ротор машины пово-

рачивается иа 90° и транспортный ро-

тор 5 передает кольца в отпускную печь

4. Ротор 5 имеет две позиции для от-

мывки

колец от масла водным раство-

ром щелочи. Карусель отпускной печи

рассчитана на восемь электрических

прессов,

поэтому за каждый цикл она

поворачивается на 45°. Из электропрес-

са отпускной печи кольца транспорт-

ным

ротором 3 передаются в контроль-

ный

роторный автомат 2. На

двух

пози-

циях

транспортного ротора 3 они

охла-

ждаются водой и подсушиваются

горячим

воздухом.

В роторе 2 на одной

позиции

контролируется твердость, а

на

второй — коробление колец.

Далее

кольца направляются в приемный ро-

226

.; , •"* Рис. 7.6. Поточная линия с барабанными печами для термической обработки мелких деталей

Рис.

7.7. Роторная поточная линия для

термообработки

и контроля тонких колец

торный бункер 1, где автоматически

разделяются на годные и брак. Рабочие

и

транспортные роторы вращаются от

храпового механизма, приводимого в

движение гидравлическим цилиндром.

Роторные линии позволяют уменьшить

производственные площади и значите-

льно упростить межоперационный

транспорт.

Транспортные роторы представляют

собой диски, вращающиеся около вер-

тикальной оси, с соответствующими за-

хватами или пазами для крепления де-

талей. Захваты часто выполняются в

виде управляемых пневматическим ци-

линдром 2 клещей 1, рабочее положе-

ние

которых фиксируется штырем 3

(рис.

7.7, б). Транспортные роторы / с

креплением деталей 4 в пазах показа-

ны

на рис, 7.7, в. Детали из паза транс-

портного ротора выталкиваются в ра-

бочий ротор 3 подпружиненной план-

кой

2. На рис. 7.7, г показана схема

загрузки рабочего ротора 4 переталки-

вателем /. Последний приводится в

движение через ролик 2 от кулачка 3,

закрепленного на

валу

рабочего рото-

ра. Если транспортные роторы переда-

ют детали

между

рабочими роторами,

имеющими различные скорости, то кле-

щи,

захватывающие детали, соединя-

ются через ползуны с роликами 1, ко-

торые перемещаются по неподвижному

копиру .2 (рис. 7.7, д). Профиль копира

устроен таким образом, что в момент .

приема детали центры клещей переме-

щаются по окружности радиуса Ri (что

дает

транспортную скорость г/

тр

), а в

момент передачи в рабочий ротор — по •

окружности радиуса R

2

(транспортная

скорость w"

T

p). Ролики ползунов посто-

янно

касаются копира под действием

силы нажатия пружины.

7.6.

ПОТОЧНЫЕ

ЛИНИИ

ДЛЯ

ТЕРМИЧЕСКОЙ

ОБРАБОТКИ

ЛЕНТЫ

В поточных линиях для термической

обработки ленты и проволоки применя-

ются как горизонтальные, так и верти- •••

кальные печи. Поточные линии с гори-

зонтальными печами, используемыми

для непрерывного отжига ленты, имеют

очень большую длину. На основании

практических данных установлено, что

длина ленты в горизонтальной печи \

должна быть не более

150—200

м, а

скорость не выше 100 м/мин. В этом

случае

производительность печи со-

ставляет около 10—15 т/ч. При более

высоких скоростях движения лента со- .

скальзывает с барабанов.

С

целью экономии места протяжные

горизонтальные печи делаются с

трех-

рядным движением ленты по высоте .

печи.

Такие печи для отжига широкой .

ленты достигают в длину 120 м и боль-

ше.

Однако меньшую площадь занима-

ют вертикальные (башенные) печи, об-

ладающие большей герметичностью.

Лента в таких печах

делает

ряд оборо-

тов, огибая верхние и нижние направ-

ляющие ролики. Благодаря большому

углу

охвата

роликов лента хорошо цен-

трируется, что позволяет увеличить

скорость ее движения до 600 м/мин.

Такие

печи экономичны только при

больших скоростях движения ленты /.

(свыше 150 м/мин).

Башенные

отжигательные печи име- . ',

ют несколько температурных зон: на-

(

грева, выдержки, замедленного и уско-

ренного охлаждения. Поточная линия,

кроме печи, включает разматывающие

и

наматывающие барабаны, сварочную

машину, ножницы, очистные, промыв-

ные

и сушильные устройства, тянущие

ролики

и башни запаса.

На

рис. 7.8 приведена конструкция

поточной

линии с вертикальными печа-

ми

для непрерывного отжига холодно-

катаной

стальной ленты в контроли-

руемой атмосфере. В печи осуществлен

принцип

рекуперации тепла: для подо-

грева поступившей в печь ленты ис-

пользуется тепло охлаждающейся лен-

ты, что позволяет значительно (до

40 %) сократить

расход

энергии на на-

грев металла. Холоднокатаная лента

с разматывающих барабанов / прохо-

дит через сварочную установку 2, на-

правляющий ролик 3, блок 4 (верти-

кального регулятора ленты), промыв- •

ные

ванны 5, 6 и сушильную камеру 7

с помощью тянущих роликов 24 и 23 в

вертикальную башню запаса ленты 8. )

Башня

запаса представляет собой ка-

меру прямоугольного сечения с рядом

неподвижно укрепленных

(вверху)

и

свободных (внизу) роликов, на которых

петлеобразно натянута лента. При со-

кращении

длины ленты нижние ролики

229

подтягиваются к верхним. Из башни

запаса лента по траншее попадает в ка-

меру подогрева 10, где

делает

девять

вертикальных

ходов

общей длиной 84 м

и,

подогреваясь от тепла выходящей

ленты до температуры 400 °С, поступа-

ет в зону 9 нагрева и выдержки, дела-

ет еще четыре оборота, нагреваясь до

температуры 680 °С от электрических

нагревателей. Затем лента вновь воз-

вращается в теплообменную камеру 10,

охлаждаясь до температуры 450 °С.

Выйдя из печи, лента проходит

шесть секций охладительной камеры

11,

представляющих собой коробки из

листового железа, охлаждаемые водой.

Здесь, пройдя путь длиной 69 м, лента

охлаждается до температуры 150 °С и

попадает для окончательного охлажде-

ния

и промывки в водяной затвор 22.

Далее лента пропускается

между

рези-

новыми

роликами 15 для удаления вла-

ги,

просушивается горячим

воздухом

в

камере 14 и, пройдя уравновешиваю-

щий

ролик 12, тянущими роликами 21

направляется в башню 13 запаса лен-

ты, из которой выдается тянущими ро-

ликами

16, проходит вырезку проб пу-

ансоном

17, счетчик 18 и через направ-

ляющий

ролик 19 наматывается на ба-

рабан 20.

Производительность агрегата при

отжиге ленты толщиной

0,2—0,5

мм и

шириной

650—950

мм составляет около

15 т/ч. Скорость движения ленты 100—

150 м/мин. Мощность нагревательной

зоны

печи 160 кВт. Расход защитного

газа около 70 м

3

/ч. Недостатком агре-

гата

является сложность заправки лен-

ты при ее обрыве. Для упрощения этой

операции

в печи должны быть преду-

смотрены специальные люки.

На

рис. 3.41 изображена башенная

печь для непрерывного отжига жести

производительностью 30 т/ч без реку-

перации

тепла. Общая длина находя-

щейся

в печи ленты 600 м, время пре-

бывания

ленты толщиной 0,25 мм со-

ставляет около 120 с, а скорость ее дви-

' жения в печи 300 м/мин.

7.7.

ПОТОЧНЫЕ

ЛИНИИ

ДЛЯ

СВЕТЛОЙ

ЗАКАЛКИ

В РАСПЛАВЕ

СОЛЕИ

Светлая закалка в расплавах солей

и

щелочей позволяет снизить трудоем-

кость термической обработки, повысить

механические свойства деталей, до-

стичь высокой скорости охлаждения,

получить

светлую

поверхность деталей,

а также исключить вредную для здо-

ровья рабочих операцию очистки изде-

лий

от окалины. Изотермическая за-

калка

в расплавах щелочей сталей

ЗОХГС, 38ХС, 40ХНМ и

других

повы-

шает

ударную

вязкость и пластичность

деталей в 1,5—2 раза по сравнению с

обычной закалкой и отпуском на ту же.

твердость. Кроме того, при изотерми-

ческой закалке значительно уменьша-

ются коробление и деформация деталей

и

сокращается цикл операции.

Поточная

линия для светлой закал-

ки

состоит из ряда последовательно

расположенных ванн (нагрева,

охла-

ждения,

промывки, пассивирования), в

которых подвески с деталями приво-

дятся в движение горизонтальным цеп-

ным

конвейером. Перенос подвесок из

одной

ванны в

другую

совершается ры-

чажными или вертикальными цепными

перебросами.

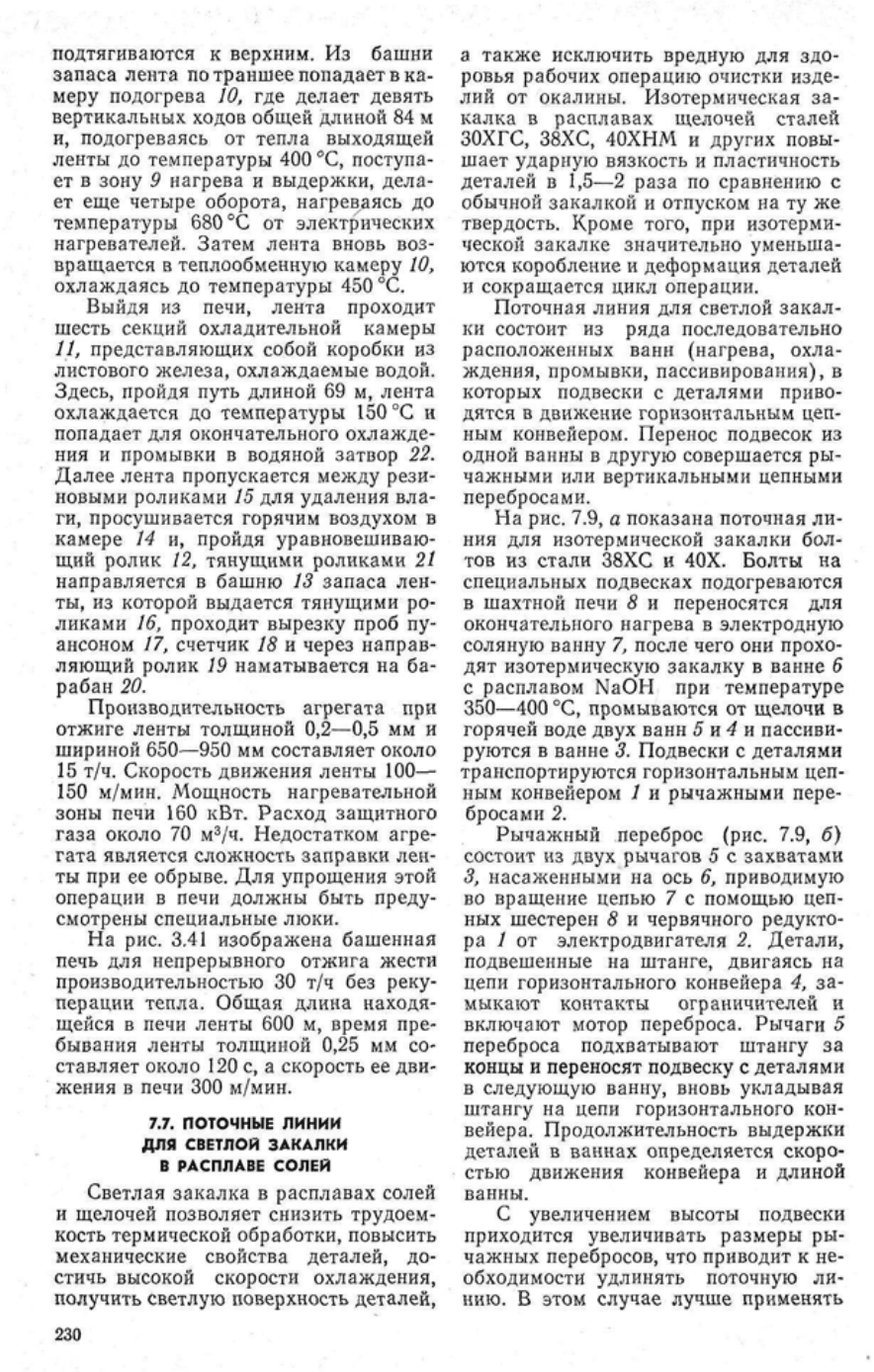

На

рис. 7.9, а показана поточная ли-

ния

для изотермической закалки бол-

тов из стали

38ХС

и 40Х. Болты на

специальных подвесках подогреваются

в

шахтной печи 8 и переносятся для

окончательного нагрева в электродную

соляную ванну 7, после чего они прохо-

дят изотермическую закалку в ванне 6

с расплавом NaOH при температуре

350—400

°С, промываются от щелочи в

горячей воде

двух

ванн 5 и 4 и пассиви-

руются в ванне 3. Подвески с деталями

транспортируются горизонтальным цеп-

ным

конвейером 1 и рычажными пере-

бросами 2.

Рычажный

переброс (рис. 7.9, б)

состоит из

двух

рычагов 5 с захватами

3, насаженными на ось 6, приводимую

во вращение цепью 7 с помощью цеп-

ных шестерен 8 и червячного редукто-

ра 1 от электродвигателя 2. Детали,

подвешенные на штанге, двигаясь на

цепи

горизонтального конвейера 4, за-

мыкают контакты ограничителей и

включают мотор переброса. Рычаги 5

переброса подхватывают штангу за

концы

и

переносят

подвеску с деталями

в

следующую

ванну, вновь укладывая

штангу на цепи горизонтального кон-

вейера. Продолжительность выдержки

деталей в ваннах определяется скоро-

стью движения конвейера и длиной

ванны.

С

увеличением высоты подвески

приходится увеличивать размеры ры-

чажных перебросов, что приводит к не-

обходимости удлинять поточную ли-

нию.

В этом

случае

лучше применять

230