Обработка материалов давлением. Сборник научных трудов. №19

Подождите немного. Документ загружается.

Обработка материалов давлением №1 (19), 2008

71

Strain rate distribution is presented in Figure 6 for the final stage of the process. As ex-

pected, concentration of strain rates occurs under the current contact between the die and the work-

piece. The strain rates close to zero are observed at the remaining part of the cross section of the

sample.

a)

b)

c)

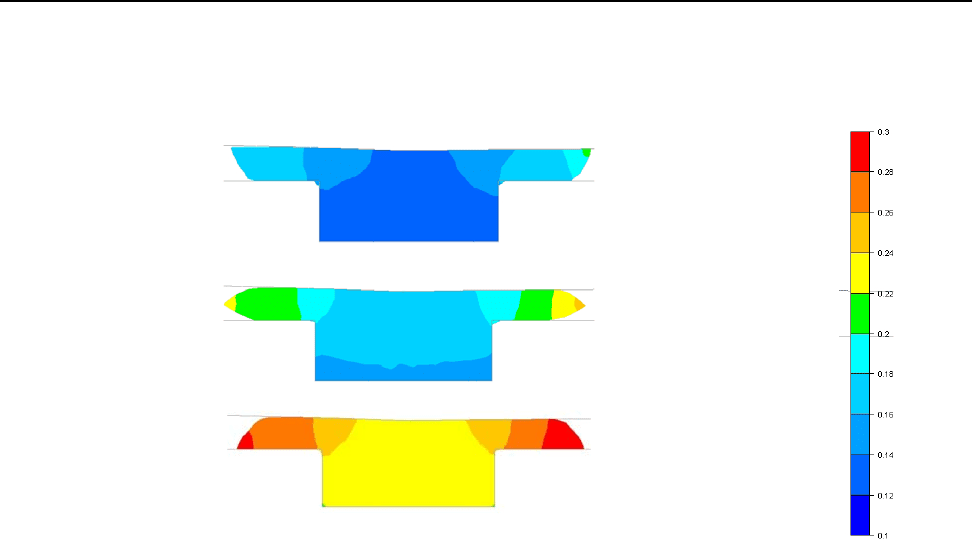

Figure 7. Cockcroft-Latham criterion for friction factor

a)

μ

= 0.05

b)

μ

= 0.45

c)

μ

= 0.80

Distribution of the Cockcroft-Latham criterion is presented in Figure 7. Much larger values

of this criterion are observed for high friction factors, what means that higher workability can be

expected for low friction. As it was mentioned, the objective of the design of the orbital forging is

to decrease friction by decreasing of the contact area. It leads to the increase of the workability in

this process.

CONCLUSION

Finite element model of the orbital forging was tested. Performed simulations confirmed

two mail advantages of this process comparing with the conventional forging. These advantages are

larger workability and lower loads necessary to deform material. Numerical tests compared with the

experiment confirmed significant decrease of friction in the orbital process. After the tests the finite

element model, which reproduces realistically the orbital process, has been developed and can be

applied in the future to design new processes.

REFERENCES

1. Groche P., Fritsche D., Tekkaya E.A., Allwood J.M., Hirt G., Neugebauer R., Incremental bulk metal form-

ing, Annals of the CIRP, 56, 2007, 635-656.

2. Bruschi S., Casotto S., Dal Negro T., Icarelli R., Modelling material behaviour in incremental bulk forming

processes, Proc. ICTP 2005, Verona, CD ROM.

3. Nowak j., Madej L., Ziolkiewicz S., Plewinski A., Grosman F., Pietrzyk M., Recent development in orbital

forging technology, Proc. 12

th

ESAFORM Conf., Lyon, 2008, (in press).

4. Cockcroft M.G., Latham D.J., Ductility and the workability of metals, J. Inst. Metals, 96, 33–39, 1968.

Новак Д. (Nowak J.) – д-р техн. наук, проф. КГМА

Питерчук М. (Pietrzyk M.) – д-р техн. наук, проф. КГМА.

Подвысоцкий В. (Pidvysotskyy V.) - (Institute for Ferrous Metallurgy, Gliwice, Poland)

КГМА – Краковская горно-металлургическая академия, г. Краков, Польша.

milenin@agh.edu.pl

Обработка материалов давлением №1 (19), 2008

72

УДК 621.762.4

Рябичева Л. А.

Усатюк Д. А.

Белошицкий Н. В.

МОДЕЛИРОВАНИЕ ГОРЯЧЕГО ВЫДАВЛИВАНИЯ ДЕТАЛИ СО СФЕРИЧЕСКОЙ

ПОЛОСТЬЮ ИЗ ПОРОШКОВОЙ СТАЛИ

В машиностроении находят применение детали сложной формы со сферической по-

лостью, для изготовления которых эффективно применение горячего выдавливания порош-

ковой пористой заготовки, обеспечивающей высокий коэффициент использования металла.

В настоящее время подобные поковки получают штамповкой из компактного материала на

кривошипных горячештамповочных прессах [1, 2]. При разработке технологии изготовления

деталей из порошковых материалов сложной задачей

является оптимизация горячего выдав-

ливания для получения равноплотных изделий, в которых отсутствуют трещины, утяжины и

другие дефекты. При этом упрощение формы исходной заготовки не позволяет достичь за-

данных целей, так как заметно возрастает неравномерность напряженно-деформированного

состояния (НДС). Это значительно повышает вероятность образования трещин в заготовках

в процессе выдавливания и

ведет к снижению стойкости инструмента вследствие образова-

ния разгарных трещин на сферических поверхностях пуансонов.

Целью данной работы является исследование напряженно-деформированного состоя-

ния при горячем выдавливании деталей со сферической полостью с целью создания равно-

мерного НДС и устранения условий образования дефектов.

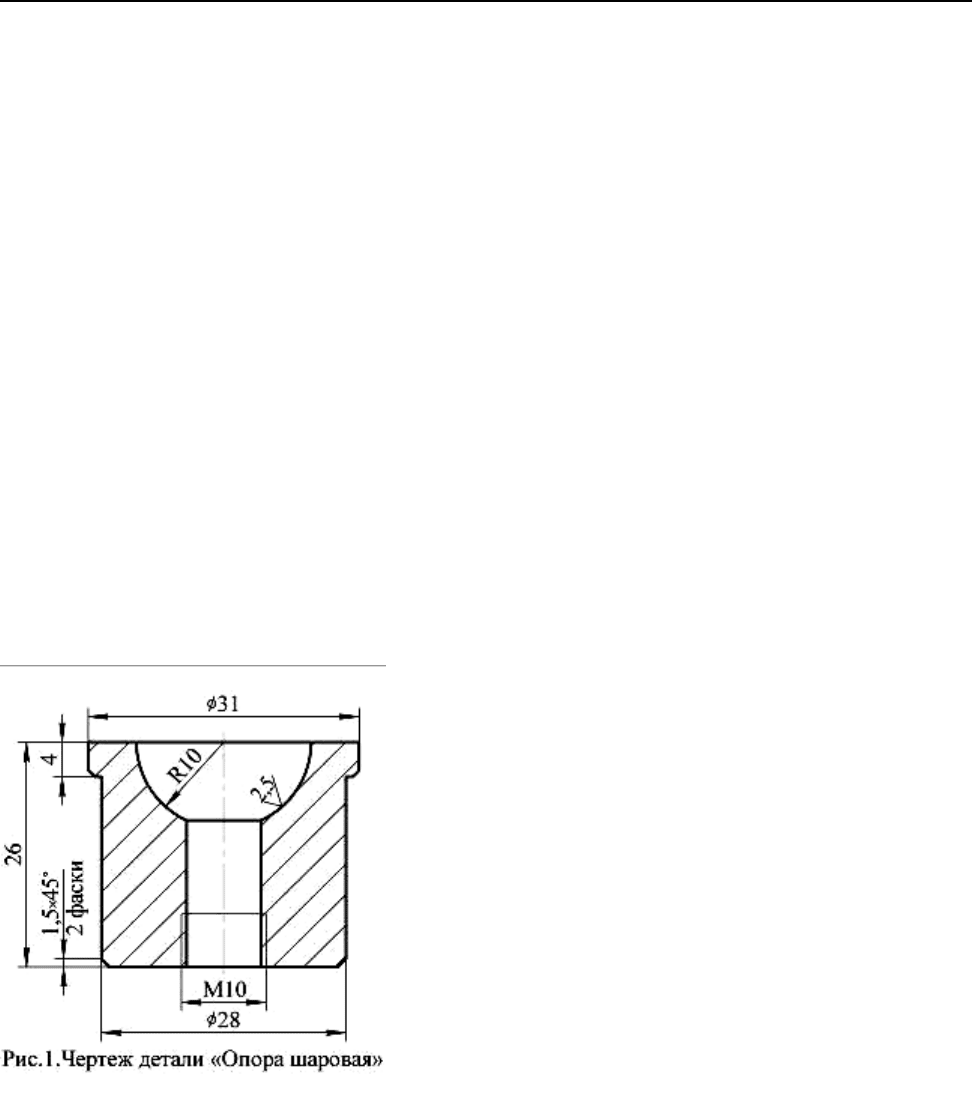

Задачу решали на примере детали «Опора ша-

ровая» ΙΙΙ группы

сложности, которая имеет сфери-

ческую рабочую полость и центральное отверстие

(рис. 1) [3].

При исследовании технологии горячего выдав-

ливания использовали пористую биметаллическую

заготовку. Размеры исходной заготовки составляли:

диаметр 27,2 мм, высота 31 мм. При выдавливании

сферической полости в детали эффективным методом

уменьшения интенсивности напряжений на поверхно-

стях заготовки является формирование облегчающей

полости в форме

конуса. При прессовании заготовки

формировали отверстие диаметром 9 мм и облегчаю-

щую сферическую полость [4]. Принимали, что глу-

бина полости равна радиусу сферы на детали 10 мм, а

угол наклона образующей конуса составлял 15-40º.

Расчет выполняли для выдавливания на винтовом прессе со скоростью деформирования

0,5 м/с и температуре 1150ºС. Коэффициент трения принимали 0,15.

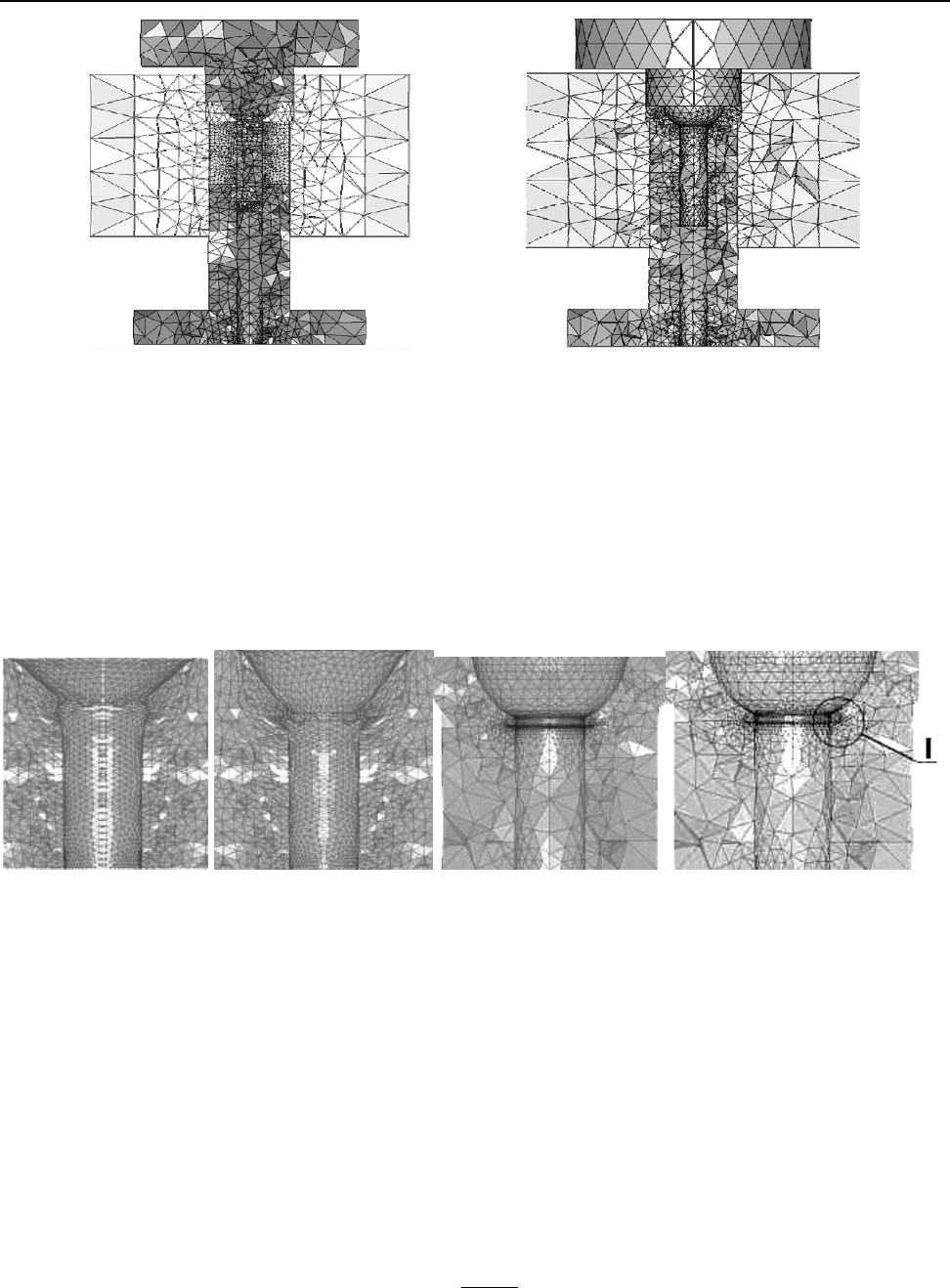

Для решения

задачи использовали метод конечных элементов (МКЭ) и программу-

решатель LS-DYNA 971. Горячее выдавливание рассматривали как нестационарный неизо-

термический процесс деформирования в системе «деталь-штамп», в рамках которого решали

нестационарную связанную задачу термопластичности. Для описания свойств твердой фазы

пористой заготовки использовали модель упругопластического пористого материала с тер-

момеханическим упрочнением [5], свойства которого изменяются под

влиянием температу-

ры, степени и скорости деформации, а плотность возрастает. Определение плотности мате-

риала выполняли методом конечных элементов с учетом условий деформирования [6]. Рас-

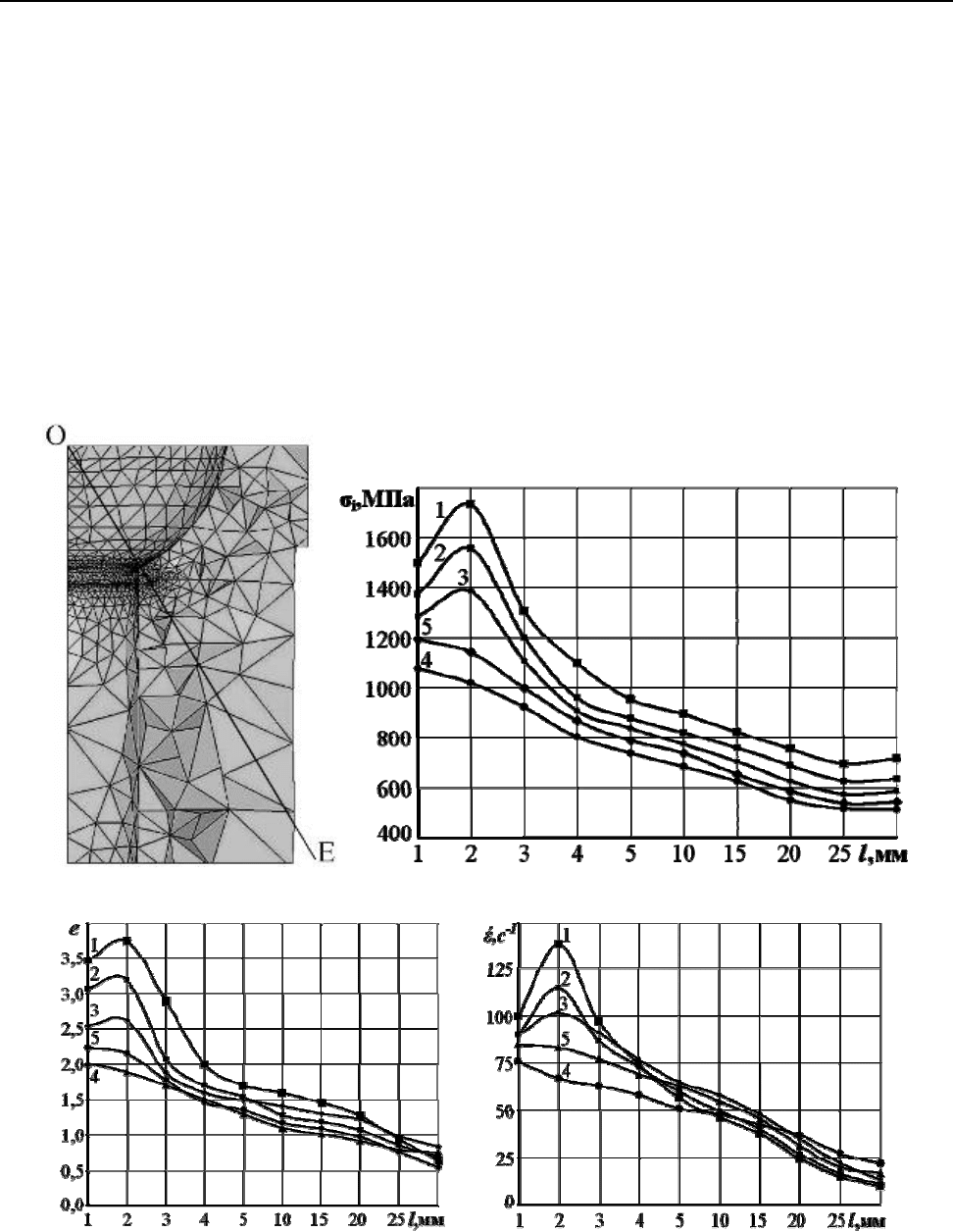

четная схема выдавливания представлена на рис. 2.

Обработка материалов давлением №1 (19), 2008

73

а) б)

Рис. 2. Модель системы «деталь-штамп»:

а – исходное положение; б – стадия выдавливания.

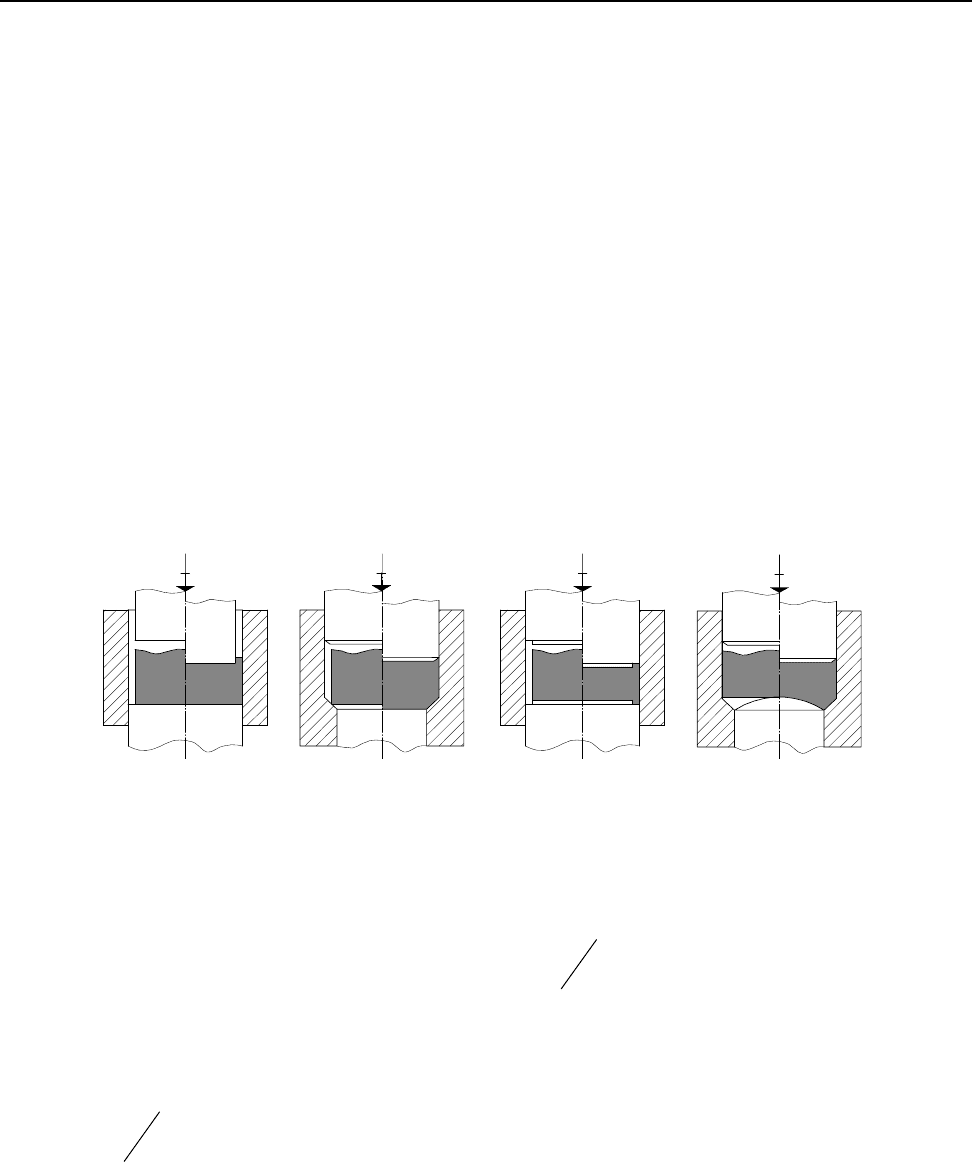

В случае отсутствия облегчающей полости в исходной заготовке в процессе выдавли-

вания образуется утяжина на расстоянии 2–3 мм ниже кромки отверстия, которая постепенно

переходит в складку и далее, при значительной неравномерности НДС, в прострел, ведущий

к растрескиванию деталей.

В связи с этим исследована эволюция образования дефекта в

процессе выдавливания. На рис. 3 показаны этапы формирования дефекта от момента воз-

никновения утяжины (рис. 3, а) до складки (рис. 3, б, в) и прострела (рис. 3, г).

а) б) в) г)

Рис. 3. Эволюция складки при выдавливании без облегчающей полости.

Для целостности прессовки наибольшую опасность представляет переход складки,

имеющей закругленные кромки, в прострел, острый край которого является концентратором

напряжений, что и является причиной растрескивания детали. Характерной особенностью

указанного процесса является резкое увеличение интенсивности напряжений на кромках де-

фекта металла

, сопровождающееся быстрым уменьшением напряжений по мере удаления от

дефекта. Методы теории пластичности позволяют аналитически определить напряженное

состояние в окрестностях концентраторов напряжений, имеющих простую форму образую-

щей поверхности. Дефекты течения металла имеют, как правило, сложную форму. Для коли-

чественной оценки концентрации напряжений, учитывающей влияние температурно-

скоростных условий на свойства деформируемого материала,

используем коэффициент кон-

центрация напряжений:

i

max

i

a

σ

σ

σ

= , (1)

где

max

i

σ

– наибольшая интенсивность напряжений в окрестностях дефекта;

i

σ

– интенсивность напряжений при заданных условиях деформирования.

Обработка материалов давлением №1 (19), 2008

74

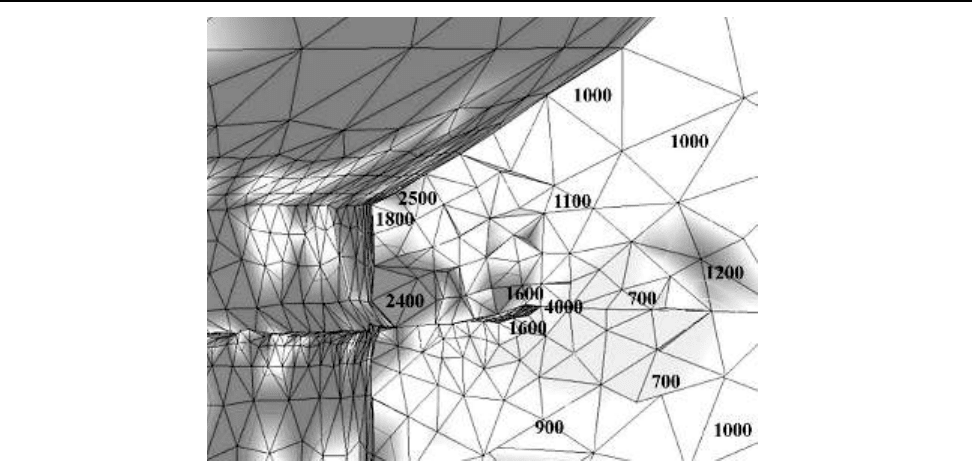

Рис. 4. Напряженное состояние в процессе эволюции складки в прострел

Расчеты показали, что НДС в окрестностях складки отличается значительной нерав-

номерностью (рис. 4). В слоях металла, примыкающих к поверхности складки, интенсив-

ность напряжений составила 1600–2400 МПа и примерно соответствует интенсивности на-

пряжений на нижней кромке сферической поверхности 1800–2500 МПа, а коэффициент кон-

центрации напряжений

составил

σ

a = 2,5–3,0. Это приводит к ухудшению качества поверх-

ности в области перехода сферы во внутреннее отверстие. По мере продвижения вглубь

прессовки напряжения уменьшаются до 1200 МПа, а затем до 900 и 700 МПа. Однако после

соприкосновения поверхностей складки у ее окончания образуется концентратор напряже-

ний, вокруг которого интенсивность напряжений достигает 4000 МПа (

σ

a = 4,0–6,0), что

приводит к развитию трещины, уходящей вглубь детали. При этом растрескивание сопрово-

ждается релаксацией напряжений, что обеспечивает их снижение до 700 МПа после образо-

вания трещины.

Распределения напряжений, деформаций и скоростей деформаций построены для се-

чения ОЕ в заготовке без облегчающей полости и с полостью для углов наклона образующей

конуса облегчающей

полости 15º, 30º, 35º и 40º (рис. 5).

При выдавливании без облегчающей полости наибольшая интенсивность напряжений

наблюдается на глубине от 1 до 2 мм, достигая максимума 1700 МПа (рис. 5, б, кривая 1). На

глубине 3 мм

i

σ

составляет 1300 МПа. Высокие интенсивности напряжений приводят к зна-

чительной неравномерности температурного поля. На поверхности сферы образуется под-

стуженный слой толщиной около 1 мм, температура которого составляет 600–750 ºС. Вслед-

ствие этого скорости деформаций в поверхностном слое составили 100 с

-1

(рис. 5, г). Начиная

с глубины 2 мм, скорости деформаций изменяются от 140 с

-1

до 10 с

-1

у наружной поверхно-

сти заготовки. Можно считать, что именно в слое металла на глубине 2 мм происходит наи-

более интенсивное течение металла и достигается наибольшая интенсивность деформаций от

i

e = 3,5 у верхней кромки отверстия до 3,7 на глубине 2 мм. При этом в глубине детали

i

e

уменьшается до 2,0 и далее до 1,2, а на боковой поверхности не превышает 0,9.

При выдавливании с облегчающей полостью НДС распределение напряжений не-

сколько изменяется. При увеличении угла наклона образующей конуса облегчающей полос-

ти от 15º до 30º неравномерность НДС остается достаточно большой, а при угле равном 35º,

40º происходит уменьшение (рис. 5). Практически исчезает максимум интенсивности напря

-

жений, его величина уменьшилась до 1070 МПа при 35º (рис. 5, б, кривая 4). При увеличении

угла до 40º неравномерность НДС не наблюдается, однако растет уровень напряжений

Обработка материалов давлением №1 (19), 2008

75

(рис. 5, б, кривая 5). Поэтому дальнейшее увеличение угла наклона образующей нерацио-

нально, так как приводит к увеличению

i

σ

на поверхности сферы. Аналогичная картина на-

блюдается с интенсивностями деформаций и скоростей деформаций.

Таким образом, моделирование НДС при выдавливании детали со сферической поло-

стью и центральным отверстием показало, что для уменьшения неравномерности НДС в по-

ристой заготовке следует выполнять облегчающую полость высотой 10 мм и углом наклона

образующей в интервале 35–40º.

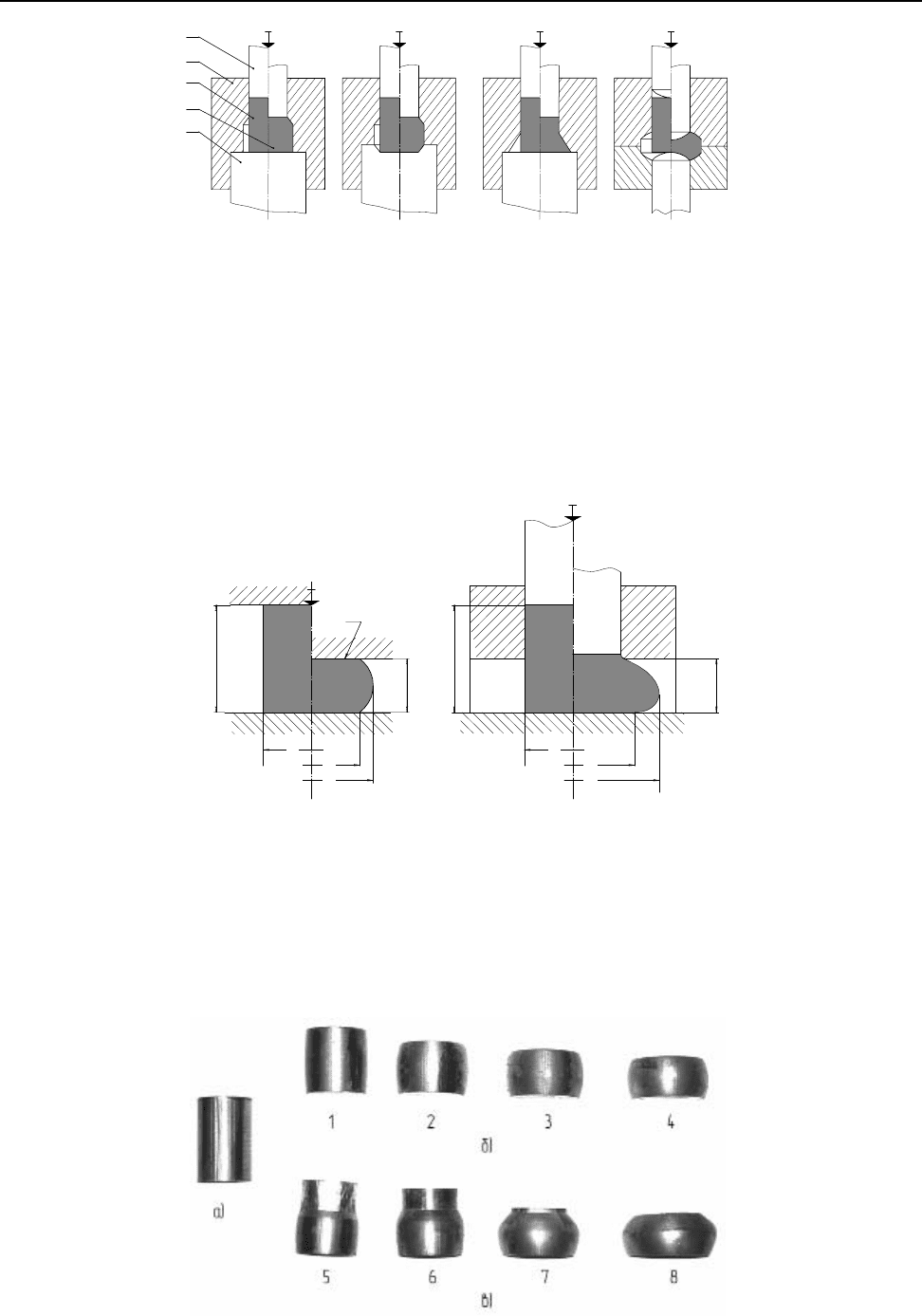

Выполнена

экспериментальная проверка технологии изготовления детали «опора ша-

ровая» из порошковой пористой заготовки с облегчающей полостью (рис. 6, а). Угол накло-

на образующей полости задавали 36º. На рис. 6, а, б показаны чертеж и фото заготовки. Заго-

товку получали на гидравлическом прессе усилием 1600 кН. Выдавливание детали (рис. 6, в)

выполняли на винтовом прессе с дугостаторным приводом

усилием 1000 кН. Повышение

скорости деформирования при осуществлении операций технологического процесса обеспе-

чило получение более полной консолидации частиц [8].

.

а) б)

в) г)

Рис. 5. Сечения детали (а) и распределение напряжений (б), деформаций (в) и скоро-

стей деформаций (г) в сечении ОЕ:

1 – без облегчающей полости; 2 – с полостью и углом образующей 15º; 3 – с полостью

и углом образующей 30º; 4 – с полостью и углом образующей 35º, 5 – с полостью и углом

образующей 40º.

Обработка материалов давлением №1 (19), 2008

7

6

а) б) в)

Рис. 6. Чертеж пористой заготовки (а), фото заготовки (б) и детали «опора шаровая» (в).

Для повышения износостойкости в области сферической полости использовали слой

из жаропрочной стали, полученной из шлама механической обработки автоклапанов, толщи-

на которого составляла 0,8-1 мм [9]. Качество детали высокое, полученная деталь удовле-

творяет требованиям чертежа.

Выводы

Исследовано

напряженно-деформированное состояние при горячем выдавливании де-

талей со сферической полостью и центральным отверстием. Выявлены причины образования

дефектов при выдавливании детали из заготовки без облегчающей полости, которые заклю-

чаются в резкой неравномерности напряженно-деформированного состояния, приводящей к

образованию складки. Рекомендовано для создания равномерного НДС и устранения усло-

вий образования дефектов выполнять

пористую заготовку с облегчающей полостью с углом

наклона образующей 36

0

. Теоретические расчеты подтверждены экспериментально.

ЛИТЕРАТУРА

1. Даммер А.Э. Совершенствование процесса выдавливания полых деталей на кривошипных прессах /

А.Э. Даммер, Е.В. Экк, В.Г. Кононов // Кузнечно-штамповочное производство. – 1977. - №2. – С. 10-11.

2. Володин И.М. Новые технологии изготовления поковок, внедренные на кузнечном заводе ОАО «Ка-

мАЗ-Металлургия» / И.М. Володин, А.А. Ромашов, А.В. Перевертов, В

.С. Мартюгин // Кузнечно-штамповочное

производство. - 2004. - №10. - С. 3-7.

3. Дорофеев Ю.Г. Динамическое горячее прессование пористых материалов. – М.: Наука, 1968. – 122 с.

4. Хыбемяги А.И. Холодное выдавливание рельефных полостей технологической оснастки. – М.: Ма-

шиностроение, 1981. – 79 с.

5. Рябичева Л.А. Применение метода конечных элементов для решения связанной задачи термо-

пластичности / Л.А. Рябичева, Д.А

. Усатюк // Вестник ДДМА. – 2006. - № 6 (9). - С. 26-32.

6. LS-DYNA Keyword User’s Manual version 970. - Livermore Software Technology Corporation. -

2007. – P. 500-600.

7. Ryabicheva L. Numerical Simulation and Forecasting of Mechanical Properties for Multi-Component

Nonferrous Dispersion-Hardened Powder Materials / L. Ryabicheva, D. Usatyuk // Materials Science Forum. - 2007. -

Vols. 534-536. –Р. 397–400.

8. Рябичева Л.А. Влияние высоких скоростей деформации на деформирование пористых заготовок при

динамическом нагружении / Л.А. Рябичева, Ю.В. Кравцова // Удосконалення процесів та обладнання обробки

тиском у металургії і машинобудуванні: Зб. наук. пр. – Краматорськ: ДДМА, 2003. – С. 246-251.

9. Рябичева Л.А. Технология

получения порошка из шлифовального шлама стали 40Х10С2М и его техно-

логические свойства / Л.А. Рябичева, А.Т. Цыркин, Н.В. Белошицкий // Металлообработка. - 2007. - №1. – С. 34-37.

Рябичева Л. А. – д-р техн. наук ВНУ им. В. Даля;

Усатюк Д. А. – канд. техн. наук, ст. преп. ВНУ им. В. Даля;

Белошицкий Н. В. – научный сотрудник ВНУ им. В. Даля.

ВНУ им. В. Даля – Восточноукраинский национальный университет им. В.И. Даля,

г. Луганск.

material@snu.edu.ua

Обработка материалов давлением №1 (19), 2008

7

7

УДК 621.777.4

Трошин В. Г.

Усманов Д. В.

Даниленко С. В.

АНАЛИЗ СИЛОВОГО РЕЖИМА ПРОЦЕССОВ ОСАДКИ И ПОПЕРЕЧНОГО

ВЫДАВЛИВАНИЯ

Для оценки технологических возможностей того или иного процесса обработки метал-

лов давлением необходим анализ целого ряда характеристик. Известно, что одну и ту же фор-

му детали или её элемент, можно изготовить различными вариантами формоизменения заго-

товки. В этом случае выбор оптимального варианта формоизменения зависит, прежде всего, от

силового режима процесса

и основных параметров, характеризующих качество детали.

Целью данной работы является исследование и сравнение силового режима процесса

холодной объемной штамповки осесимметричных образцов свободной осадкой плоскими

плитами и поперечного выдавливания металла в торцевой круговой зазор.

Так, например, для исправления искаженных в процессе отрезки от прутка (проволо-

ки) заготовок в виде столбиков используют различные

варианты открытой или закрытой

осадки (рис. 1).

а

)

б

)

в

)

г

)

P

P

P

P

а

)

б

)

в

)

г

)

P

P

P

P

Рис. 1. Схемы калибровки заготовки осадкой:

а – по диаметру закрытой осадкой; б – с образованием фаски; в – торцов и по диамет-

ру закрытой осадкой; г – торцов с образованием фаски.

Несоосное расположение искаженной по форме заготовки с неблагоприятным, как

правило, соотношением её высоты к диаметру

⎟

⎠

⎞

⎜

⎝

⎛

≤≤

75,0

d

h

5,0

0

0

и невозможность строгого

центрирования её в матрице приводят к неравномерному затеканию избыточного металла

в кольцевой зазор между матрицей и пуансоном с образованием одностороннего косого

заусенца.

Значительно меньшее искажение формы в процессе отрезки получают заготовки с от-

ношением

1

0

0

≥

d

h

. В этом случае, с точки зрения обеспечения благоприятных условий для

последующего деформирования, необходимо уменьшить высоту заготовки и увеличить её

наружный диаметр осадкой. Свободная (открытая) или полузакрытая осадка, как правило,

полностью не устраняет неравноосное распределение объёма металла в заготовке.

Существует альтернативный вариант возвращения заготовке осевой симметрии попе-

речным выдавливанием с частичным

или полным вытеснением металла в торцовый кольце-

вой зазор. Деформирование по схемам, представленным на рис. 2, обеспечивает совмещение

осей заготовки и полости матрицы в любой момент процесса выдавливания, что значительно

уменьшает отрицательное влияние искаженных в процессе отрезки торцов заготовки на осе-

симметричное течение материала.

Обработка материалов давлением №1 (19), 2008

78

1

3

2

4

5

а

)

б )

в

)

г

)

P P P P

1

3

2

4

5

а

)

б )

в

)

г

)

P P P P

Рис. 2. Схемы калибровки заготовок поперечным выдавливанием в торцовый фланец:

1 – пуансон; 2 – матрица; 3 – заготовка; 4 – полуфабрикат; 5 – противопуансон.

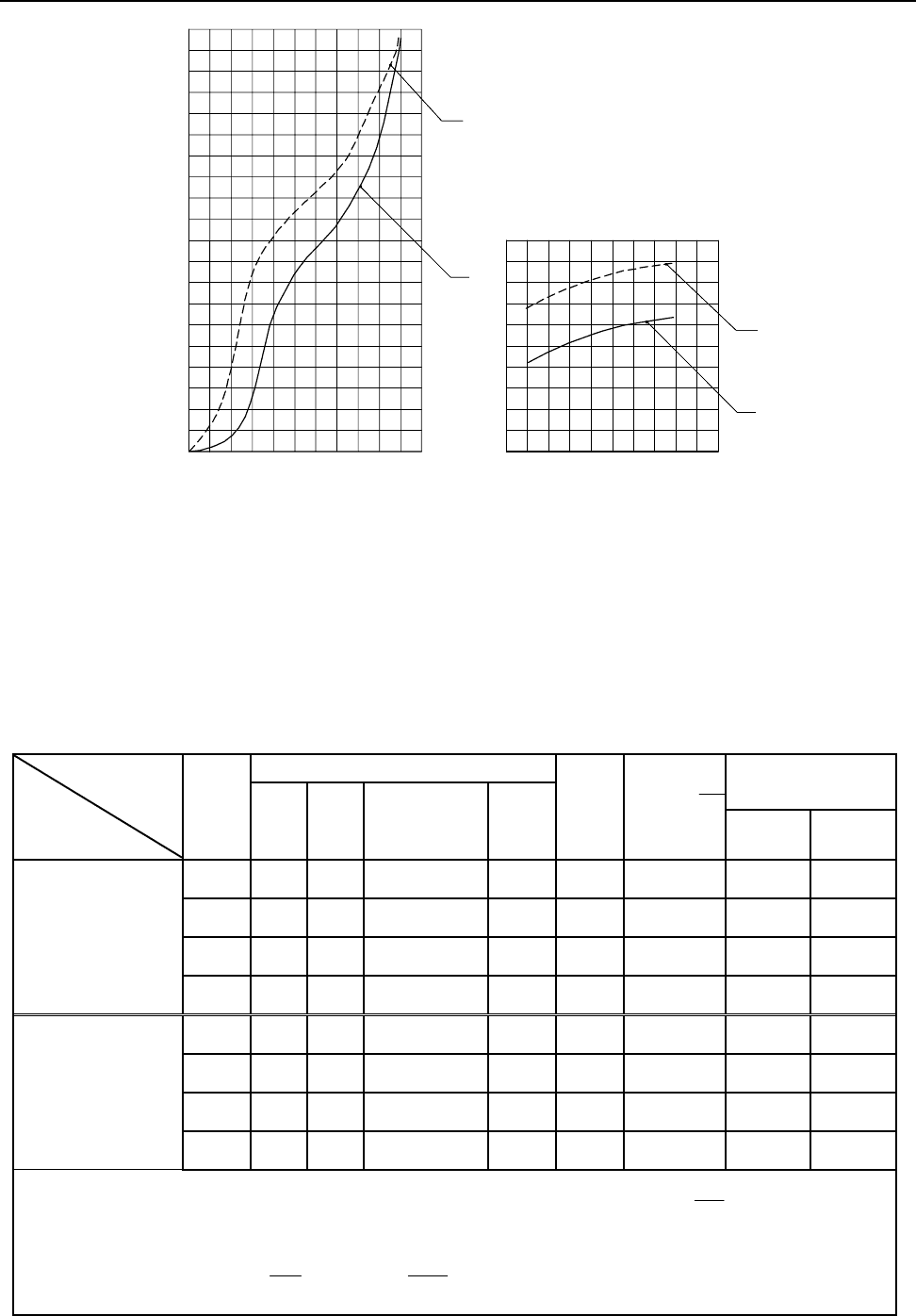

Для сравнения силового режима свободной осадки (без подпора по боковой поверх-

ности) образцов между плоскопараллельными плитами с поперечным выдавливанием

(рис. 3, а, б) испытывали стальные образцы, деформированные в специальных штампах на

100-тонной испытательной машине Р100 с

записью диаграмм «сила деформирования – путь

инструмента» (

P – ∆h). Образцы диаметром

0

d = 28 мм и высотой

0

h = 40 мм были изготов-

лены точением из стального (сталь 15 ГОСТ 1050-88) прутка Ø29 мм.

F

Т

h

h

0

d

0

d

Т

d

Ф

h

h

0

d

0

d

Т

d

Ф

а

)

б

)

P

P

F

Т

h

h

0

d

0

d

Т

d

Ф

h

h

0

d

0

d

Т

d

Ф

а

)

б

)

P

P

Рис. 3. Схемы свободной осадки (а) и поперечного выдавливания в торцовый кольце-

вой зазор (б) цилиндрических образцов.

Поэтапное формоизменение образцов (рис. 4) позволило сравнить процессы не только

по общей силе деформирования (рис. 5, а), но и оценить влияние величины деформации )(

i

ε

на удельную силу )(

q осадки и поперечного выдавливания на каждом из переходов

(рис. 5, б).

Рис. 4. Исходный образец (а) и его последовательное формоизменение в процессах:

свободной осадки (б) и поперечного выдавливания (в).

Обработка материалов давлением №1 (19), 2008

79

1

2

2

1

P

, к Н

6 1 0 1 2 1 4 1 6 1 8 8 4 2 0

1 0

2 0

3 0

4 0

5 0

6 0

7 0

8 0

9 0

2 0

q

, М П а

0 , 3 0 , 5 0 , 6 0 , 7 0 , 8 0 , 9 0 , 4 0 , 2 0 , 1 0

2 0 0

4 0 0

6 0 0

8 0 0

ε

i

h

,

м м

а )

б )

1

2

2

1

P

, к Н

6 1 0 1 2 1 4 1 6 1 8 8 4 2 0

1 0

2 0

3 0

4 0

5 0

6 0

7 0

8 0

9 0

2 0

q

, М П а

0 , 3 0 , 5 0 , 6 0 , 7 0 , 8 0 , 9 0 , 4 0 , 2 0 , 1 0

2 0 0

4 0 0

6 0 0

8 0 0

ε

i

h

,

м м

а )

б )

Рис. 5. Совмещенные диаграммы «

P – ∆h» (а) и влияние величины деформации на

удельную силу (б): осадки (1) и поперечного выдавливания (2).

В таблице 1 приведены исходные данные и результаты эксперимента по осадке и по-

перечному выдавливанию осесимметричных цилиндрических образцов на различных стади-

ях процесса их формоизменения.

Таблица 1

Размеры образцов после деформирования и основные параметры процесса

осадки и поперечного выдавливания

Размеры образцов, мм Силовой

режим

Параметры

Процесс

№№

образцов

Ф

d

h

hhh

−

=

Δ

0

Т

d

Т

F

,

мм

2

h

h

i

0

ln=

ε

P

, кН

*

q , МП

а

1 34,0 27,5 12,5 30,5 731 0,37 500 685

2 36,0 24,8 15,2 31,8 794 0,48 740 930

3 38,0 22,0 18,0 34,0 908 0,60 860 950

Осадка

4 42,0 20,0 20,0 36,0 1018 0,69 980 960

5 32,0 35,4 14,5 29,5 684 0,12 700 1135

6 34,3 31,9 18,1 31,0 755 0,23 830 1350

7 42,0 22,5 18,5 35,2 973 0,57 900 1460

Поперечное

выдавливание

8 43,5 20,5 19,5 38,2 1146 0,67 950 1540

Примечание.

*

– Удельная сила осадки рассчитана по формуле:

Т

F

P

q = , а для попереч-

ного выдавливания –

П

F

P

q = , где

4

d

F

2

0

П

π

=

.

Обработка материалов давлением №1 (19), 2008

80

Несмотря на существенные различия в характере изменения диаграмм «P – ∆h» на на-

чальных этапах формоизменения, общая сила поперечного выдавливания на конечной стадии

получения равновеликого по объёму полуфабриката даже несколько меньше, чем при осадке.

Это обстоятельство можно объяснить отсутствием контакта торцового фланца с матрицей по-

сле вытеснения деформируемого металла в кольцевую полость из приёмной части матрицы.

Удельная сила в процессе поперечного

выдавливания образцов (рис. 5, б) почти в 1,5

раза превосходит процесс осадки при той же величине деформации, так как площадь пуансо-

на

)(

П

F

, на которую приходится нагрузка, меньше площади торцовой поверхности

)(

Т

F

контакта образца с плитой при осадке.

Значительные по величине давления и силы трения образца по боковой поверхности

матрицы приводят к быстрому её износу. Поэтому матрицу следует изготавливать из твёрдо-

го сплава и бандажировать наружной обоймой для создания предварительно напряженной

конструкции.

Несимметричную (относительно срединного поперечного сечения фланца) форму об-

разца поперечного

выдавливания можно объяснить различными условиями деформирования

металла в кольцевом зазоре матрицы. Если на обеих поверхностях контакта образца с плита-

ми при осадке (рис. 3, а) и на опорной поверхности образца

)(

Т

F при поперечном выдавли-

вании (рис. 3, б) условия деформирования примерно одинаковы, то на выходе металла из

приёмной части матрицы поперечного выдавливания

)(

П

F , которая играет роль заделки, ус-

ловия течения металла совершенно другие.

Изменить форму фланца при поперечном выдавливании или приблизить её к симмет-

ричной можно либо изменением формы опорных торцов пуансона и противопуансона (рис. 2,

б, г), либо деформированием фланца в кольцевом зазоре матрицы. Рекомендации по конструи-

рованию штамповой оснастки и инструмента для

реализации требуемого формоизменения за-

готовки при поперечном выдавливании можно найти в работах проф. Алиева И.С. [1, 2].

Результаты экспериментального исследования [3] напряженно-деформированного со-

стояния аналогичных по размерам и форме образцов в процессе поперечного выдавливания

подтверждают предлагаемые рекомендации.

Выводы

Общая сила деформирования заготовок осадкой и поперечным выдавливанием при

прочих равных условиях примерно одинакова

.

Удельная сила деформирования, приходящаяся на пуансон в процессе поперечного

выдавливания аналогичных деталей, в 1,5 раза выше, чем в процессе их свободной осадки

плоскопараллельными плитами.

Технологические возможности калибровки заготовок поперечным выдавливанием по

разнообразию условий деформирования и форме изготавливаемых деталей значительно ши-

ре способов формоизменения их осадкой.

ЛИТЕРАТУРА

1. Алиев И.С. Технологические возможности новых способов комбинированного выдавливания. //

КШП. - 1990. - № 2. - С. 7-10.

2. Алиев И. С. Генерирование и кодирование новых технологических способов холодного выдавливания /

И. С. Алиев, К. Крюгер, К. Д. Махмудов // Удосконалення процесів і обладнання обробки тиском в металургії і

машинобудуванні: Тематич. зб. наук. пр. - Краматорськ, 1999. - С. 52-57.

3. Кузнецов Д.

П. Напряженно-деформированное состояние заготовки при холодном поперечном вы-

давливании. / Д.П. Кузнецов, Е.Т. Савушкин // КШП. - 1974. - № 3. - С. 5-8.

Трошин В. Г. – аспирант БГТУ «Военмех»;

Усманов Д. В. – ассистент БГТУ «Военмех»;

Даниленко С. В. – инженер БГТУ «Военмех».

БГТУ «Военмех» – Балтийский государственный технический университет

«Военмех», г. Санкт-Петербург, Россия.

bgtu_omd@mail.ru