Научный вестник ДГМА 2009 № 01

Подождите немного. Документ загружается.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

145

НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ПАРОВОЗДУШНЫХ МОЛОТОВ

Роганов Л. Л., Роганов М. Л., Рудченко А. С.

Рассмотрены перспективные направления совершенствования шаботных паровоздуш-

ных молотов. Показано, что в некоторых процессах обработки давлением им нет альтернати-

вы. Приведены и обоснованы направления развития отдельных, наиболее важных узлов

и механизмов молотов, их сравнение с кривошипными горячештамповочными прессами.

Наиболее важными направлениями являются виброизоляция, стойкость штоков, снижение

утечек в системе управления молота. Представлен один из более перспективных способов

снижение утечек в системе управления молота.

Розглянуті перспективні напрямки удосконалення шаботних пароповітряних молотів.

Показано, що в деяких процесах обробки тиском їм немає альтернативи. Приведені та обґру-

нтовані напрямки розвитку окремих, найбільш

важливих вузлів та механізмів молотів, їх по-

рівняння з кривошипними гарячештамповочними пресами. Найбільш важливими напрямка-

ми є віброізоляція, стійкість штоків, зниження витоків у системі керування молоту. Предста-

влено один з більш перспективних способів зниження витоків у системі керування молоту.

The perspective directions of improvement of the anvil block air hammers are considered. In

some processes of treatment by pressure haven’t their alternative is showed. The directions of de-

velopment of the separate most important units and mechanisms of the hammers and their compari-

son to the crank hotstamping presses are contained and founded. The most important directions are

the isolation of vibration, the resistance of rods, the reduction of leakages in the system of control

by a hammer. The one of the more perspective way the reduction of leakages in the system of con-

trol by a hammer is presented.

Роганов Л

. Л. д-р техн. наук, проф., зав. кафедрой МТО ДГМА

Роганов М. Л. канд. техн. наук, доц., директор ИПКПК

Рудченко А. С. аспирант ДГМА

mto@dgma.donetsk.ua

ДГМА – Донбасская государственная машиностроительная академия

ИПКПК – Институт повышения квалификации и переподготовки кадров

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

146

УДК 621.974.4

Роганов Л. Л., Роганов М. Л., Рудченко А. С.

НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ПАРОВОЗДУШНЫХ МОЛОТОВ

В последнее время в кузнечно-прессовых технологии и машиностроении наметилась

тенденция к замене молотового оборудования механическими прессами. Это связано с тре-

бованиями к повышению точности штамповки, производительности, снижению вибрацион-

ной и ударной нагрузки на окружающую среду, необходимостью максимальной механизации

технологических операций штамповки.

Однако в некоторых случаях операции и оборудование ударного действия составляют

конкуренцию механическим прессам и технологическим процессам осуществляемых на них.

Это связано с такими свойствами, как:

− отсутствие ограничений по силе воздействия на заготовку на молотах, по сравне-

нию с механическими прессами, в которых эта сила ограничивается номинальной силой пре-

сса, максимальная сила на кривошипном прессе составляет 16000т (фирма Sumitomo);

− более качественная проработка структуры заготовки при штамповке её ударом, и,

как правило, более надёжная работа деталей, полученных из молотовых заготовок;

− более простая и надёжная конструкция молотов по сравнению с механическими

прессами – кривошипными, коленорычажными, винтовыми и другими;

− возможность штамповать большие по размерам заготовки на молотах, чем на меха-

нических прессах.

Самыми крупными механическими прессами считаются кривошипные горячештампо-

вочные прессы (КГШП). Известен, например, пресс силой 16000 т фирмы Sumitomo [1]. Са-

мыми крупными молотами являются шаботные паровоздушные молоты (ШПВМ) с массой

падающих частей (МПЧ) 16 и 25 т конструкции Новокраматорского машиностроительного

завода (ЗАО «НКМЗ»), которые развивают энергию удара примерно 40 и 63 кДж. Бесшабот-

ный (б/ш) молот, построенный на НКМЗ, развивает энергию удара 1500 кДж. На ходе в 5 мм

эти молоты создают силу соответственно 8000, 12400, 300000 т. Размер штампуемых загото-

вок круглых в плане, штампуемых на б/ш молоте 1500 кДж составляет около 1 м.

Такие заготовки не могут штамповаться на механических прессах. Б/ш молот 1500 кДж

по сложности и трудоёмкости изготовления не уступает КГШП.

Значительно более простыми и дешёвыми в изготовлении являются шаботные паро-

воздушные молоты.

Целью статьи является определение направлений совершенствования паровоздушных

молотов, повышение их конкурентоспособности с кривошипными прессами.

Можно выделить такие направления модернизации ШПВМ:

1. Виброизоляция – пассивная (гашение ударов и вибраций различными устройства-

ми) и активная (гашение ударов и вибраций встречным движением шабота молота навстречу

бабе молота).

2. Повышение надёжности и долговечности соединения штока с бабой.

3. Обеспечение выталкивателей в нижнем и верхнем полуштампах молота.

4. Повышение точности направления бабы, полуштампов.

5. Совершенствование системы управления золотником молота.

6. Снижение утечек энергоносителя в цилиндре молота.

7. Совершенствование предохранительного устройства на цилиндре молота.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

147

8. Регулирование энергии удара молота, обеспечение программного управления молота.

9. Совершенствование системы крепления клиньев штамподержателя, штампов, при-

менение удобной, надежной клинозабивной машины на молоте.

Основным направлением совершенствования шаботных молотов, безусловно, следует

считать снижение ударных и вибрационных нагрузок передаваемых в окружающую среду от

работающих молотов. В настоящее время действует ГОСТ 12.1.012-90 «Вибрационная безо-

пасность. Общие требования», который рекомендует среднеквадратичное значение вибро-

скорости. Требования этого ГОСТа должны обеспечиваться конструкцией виброизоляции

любой машины, в том числе и шаботных молотов.

Самое радикальное решение по виброизоляции – создание молотов со встречным уда-

ром примерно близких по массе баб (например, б/ш молот 1500 кДж ЗАО «НКМЗ»).

В шаботных молотах большое внимание уделяют системе виброизоляции шабота

и молота в целом. Существует большое количество систем виброизоляции, которые должны

обеспечивать: расчётную жёсткость виброизоляции; обеспечить затухание колебаний шабота

к следующему удару, т. е. через 0,5–0,65 с; стык в соединении шабот-опоры не должен рас-

крываться; должна быть защита от влаги, окалины, грунтовых вод; конструкция должна

обеспечивать надёжную работу в течение 10–15 лет. Наибольшее распространение получили

системы виброизоляции установленные под шаботом в виде наборов пружин с демпферами

из резины и металла; пружинно – рессорная виброизоляция, как подшаботная, так и подвес-

ная; подшаботная виброизоляция в виде набора гофрированных листов, в виде подшаботных

пружин и демпферов, установленных между боковыми стенками шабота и подшаботного

приямка [1].

В технической литературе [2] описаны системы снижения ударно-вибрационных на-

грузок при работе шаботных молотов за счёт встречного движения шабота и молота в целом.

Встречное движение осуществляется специальными приводными цилиндрами, которые при-

водят в движение навстречу верхней бабе, либо отдельно нижнюю бабу [2, с. 192, рис. 134],

либо шабот с нижним железобетонным блоком [2, с. 198, рис. 138].

Основным недостатком системы виброизоляции со встречным движением примени-

тельно к обычным штамповочным паровоздушным молотам считают сложность её механи-

ческой связи и неудобства, связанные с наладкой и контролем системы во время эксплуата-

ции [2, с. 205]. Эти недостатки можно уменьшить выполнением подвеской системы встреч-

ного движения с размещением приводных цилиндров вверху. Имеется также конструктивное

решение по размещению шабота на подушки в виде резиновых шлангов, которые обеспечи-

вают встречное движение шабота и молота навстречу верхней бабе подачей сжатого воздуха

в шланги [3].

Слабыми элементами типовых ШПРМ является узел соединения штока с бабой. Са-

мое простое соединение – это посадка конусного конца штока в бабу через промежуточную

втулку. При повышении жёсткости ударов стойкость такого соединения резко уменьшается.

Поэтому идут на усложнение такого соединения путём установки между штоком и бабой ра-

зличных амортизаторов, резиновых или гидравлических [2, с. 94, рис. 56]. Подъём штока

с бабой осуществляется механизмом зажима (молоты типа «Секо») и отдельным рабочим

цилиндром, который может работать также на разгон бабы, обеспечивая большую скорость

бабы и производительность молота

Выталкиватели заготовки из штампа необходимы для штамповочных молотов. Целе-

сообразно пневмоцилиндры для привода выталкивателей устанавливать рядом с молотом,

обеспечивая воздействие на штыри выталкивателей в конце цикла штамповки на молоте.

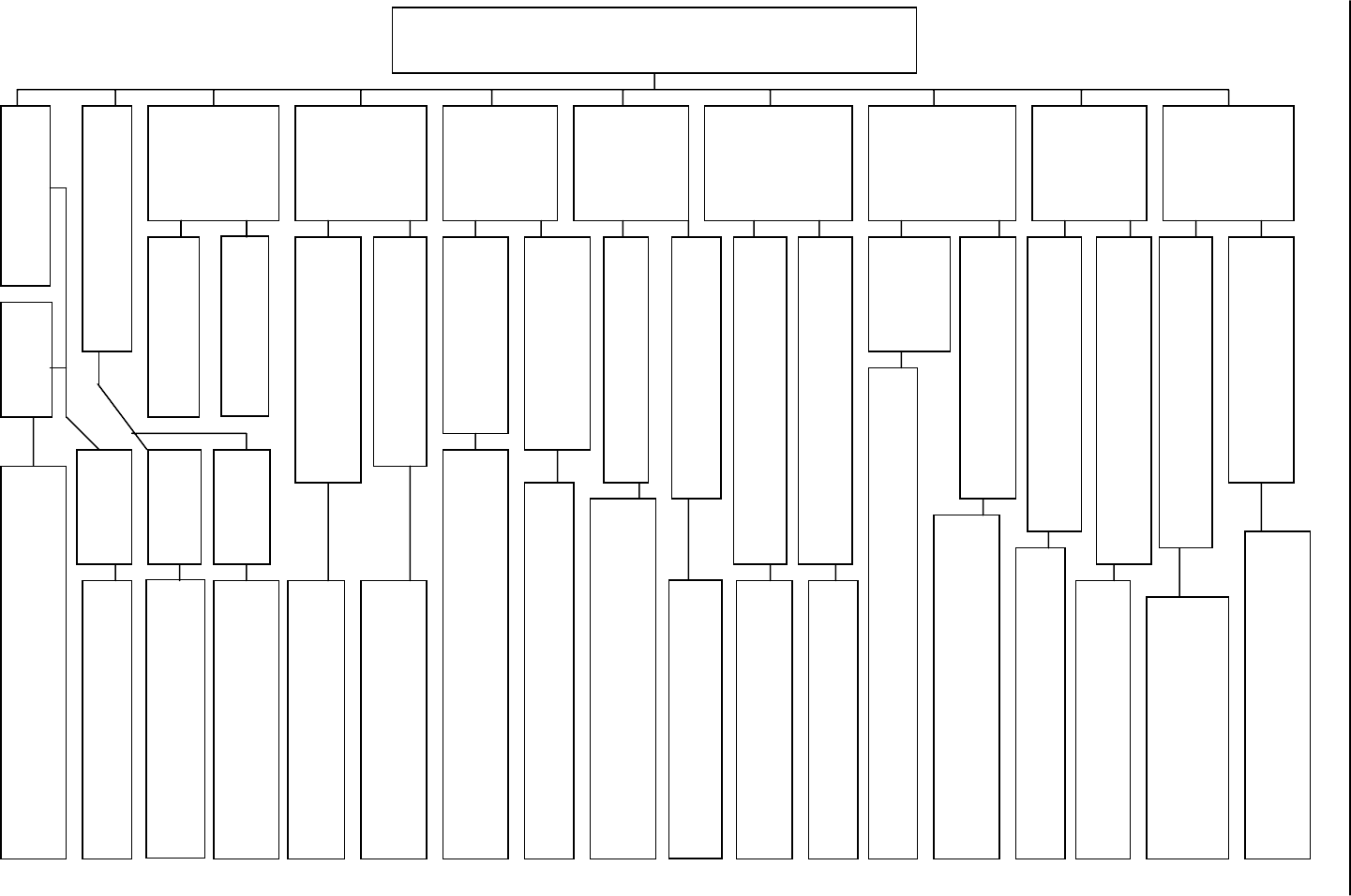

Основные направления совершенствования узлов ШПВМ представлены на (рис. 1).

Рис. 1. Направления совершенствования узлов шаботных паровоздушных молотов

Виброизоляция

Сое

д

инение шток - баба

Выталки-

ватель

заготовки

из штампа

Точность

направ-

ления

бабы

Снижение

утечек

энергоносителя

в цилиндре

Предохра-

нительное

устройство

цилиндра

Регули-

рование

энергии

удара

Система

управле-

ния

Система

крепления

клиньев

штампов

Энергоно-

ситель

молота

пассивная

жёсткая

упругая

встроенны

й

с упругими

вставками

с внешним толкателем

увеличение длины

поверхностей

увеличение числа

направляющих

клапанное управление

р

ег

у

ли

р

ование зазо

р

а давлением

золотниковое

у

п

р

авление

регулирование хода клиньями

гидравли-

ческий

демп

ф

е

р

деформируемый демпфер

величиной подъёма клапанов

регулированием хода золотника

вст

р

ечное

д

вижение шабота

жидкость

изменение про

ф

иля направляющих

установка привода вне

выталкивателя молота

срезаемые демп

ф

еры,

выдавливание резины в отверстия

изменением длины направляющих

б

а

б

ы

и штампов

поглощение энергии дросселированием жидкости

с частичной

р

азбо

р

кой

без разборки цилиндра

с регулированием зазора в

золотниках по давлению, клиньями

встроены в штамп

с сохранением опорных

поверхностей

амортизаторы

р

езиновые,

металлические, захваты

механическое

р

ег

у

ли

р

ование

регулирование по давлению

замена сжатия - изги

б

ом,

уменьшение опорных

пове

р

хностей

активная

снижением жёсткости клиньев

снижение жёсткости

отверстиями в клиньях

воздух

на конических связях с

промежуточными втулками

Направления совершенствования шаботных

паровоздушных молотов

на рессорах, го

ф

рированных листах

с демпфированием колебаний

механическое управление

Н

АУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009 148

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

149

Повысить точность направляющих бабы на молоте возможно при увеличении длины

бабы и её направляющих, а также числа поверхностей, по которым направляется баба. Зазор

между бабой и её направляющими должен быть минимальным и регулируемым.

Золотниковое управление молотом в последних проектах заменяется клапанным

управлением, что значительно усложняет конструкцию системы управления молотом

[2, с. 93, рис. 60]. Такое усложнение оправдано повышением экономии энергоносителя (сжа-

того воздуха) за счёт снижения его утечки через золотник.

Снижение утечек сжатого воздуха в цилиндре молота. На поршне молота устанавли-

ваются чугунные поршневые кольца, через которые происходит утечка сжатого воздуха ме-

жду поршневой и штоковой полостями цилиндра. Если внутреннюю гильзу цилиндра и рас-

точку цилиндра выполнить взаимно коническими с углом конусности примерно 6 °, то уклон

получится 1/10. Обеспечив осевой сдвиг гильзы относительно цилиндра на величину, напри-

мер 50 мм, получим радиальную деформацию гильзы до 5 мм, что обеспечит минимальный

зазор между поршнем и гильзой и снижение утечек сжатого воздуха.

Предохранительное устройство в основном предназначено для поглощения энергии

поршня и штока, при разрушении связи штока с бабой. Эта энергия может достигать значи-

тельной величины при подаче в штоковую полость цилиндра сжатого воздуха. Возможно,

упрощение амортизатора молота установкой в верхней части главного цилиндра полиурета-

новых или резиновых вставок, которые при ударе поршня деформируются через отверстия,

поглощая при этом энергию поршня и штока.

Можно для этой цели установить в верхней части цилиндра срезающиеся сменные

вставки, которые затем заменяются.

Регулирование энергии удара молота, и обеспечение программного управления уда-

рами осуществляется довольно сложной механической и электрической системой [2 с. 88,

рис. 55]. В настоящее время имеются отработанные системы с ЧПУ для станков, которые мо-

гут быть успешно применены в системах управления ШПВМ.

Совершенствование системы крепления деталей на молоте, штампов, штамподержа-

телей и других деталей. В настоящее время крупные детали на молоте крепятся с помощью

клиньев. Имеются технические решения, обеспечивающие увеличение податливости клинь-

ев, когда при их забивки для крепления деталей напряжения сжатия на клине заменяются на-

пряжением изгиба, что значительно увеличивает время до их ослабления в соединении

и продлевает срок службы соединения.

ВЫВОДЫ

Предложены направления модернизации паровоздушных молотов, которые обеспечи-

вают повышение их использования, повышают их конкурентоспособность по сравнению

с кривошипными горячештамповочными прессами, а также с гидравлическими прессами.

Молота незаменимы при штамповке крупных и сложных по конфигурации изделий, особен-

но из современных труднодеформируемых материалов, при мелкосерийном оперативно пе-

рестраиваемом производстве заготовок. Приведенные разработки можно применять при соз-

дании новых молотов и при модернизации существующих молотов.

ЛИТЕРАТУРА

1. Монятовски С. С. Виброизоляция шаботных ковочных молотов : учебн. пособие / С. С. Монятов-

ский, Т. С. Сушкова, Ю. И. Гутько. – Луганск : ВНУ им. В. Даля, 2003. – 120 с.

2. Щеглов В. Ф. Совершенствование оборудования ударного действия / В. Ф. Щеглов. – Машино-

строение, 1968. – 224 с.

3. Пат. 52210А Україна, МПК 7 В21J13/00. Активна віброізоляція молотів / Корнєєва

Т. С. –

№ 2002032126 ; заявлено 18.03.02. ; опубл. 16.12.02, Бюл. № 12.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

150

ИССЛЕДОВАНИЕ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ СДВОЕННЫХ

КРОМКООБРЕЗНЫХ НОЖНИЦ В СРЕДЕ COSMOSWORKS

Савицкий В. В., Вольвач А. Е.

Проведено исследование энергосиловых параметров сдвоенных кромкообрезных нож-

ниц производства ЗАО «НКМЗ» с целью расширения сортамента разрезаемых листов с тол-

щины 40 мм до 50 мм без значительного изменения конструкции ножниц. Расчет кинематики

и силовых параметров при резе проведен с помощью программы COSMOSMotion, прочность

деталей проверена с использованием COSMOSWorks Advansed Professional. Проверена проч-

ность основных деталей ножниц при резе полосы толщиной 50 мм. Результаты исследований

послужили основой для модернизации конструкции ножниц.

Проведено дослідження енергосилових параметрів здвоєних кромкообрізних ножиць

виробництва ЗАТ «НКМЗ» з метою розширення сортамента розрізуваних листів з товщини

40 мм до 50 мм без значного зміну конструкції ножиць. Розрахунок кінематики і силових па-

раметрів при різі проведено за допомогою програми COSMOSMotion, міцність деталей переві-

рена з використанням COSMOSWorks Advansed Professional. Перевірена міцність основних

деталей ножиць при різі смуги товщиною 50 мм. Результати досліджень послужили основою

для модернізації конструкції ножиць.

Research of energy-power parameters of doubled trimming shears of NKMZ production

to expand assortment of cut sheets with a thickness of 40 mm to 50 mm without a significant

change in design of shears was held. Calculation of kinematics and force parameters of cutting

using COSMOSMotion, durability is tested detail, using COSMOSWorks Advansed Professional

was made. The main strength of parts with scissors Reza strip thickness of 50 mm are checked.

Result of research have served as the basis for design improvement of reengineering scissors.

Савицкий В. В. канд. техн. наук, доц. кафедры КИТ ДГМ

А

kit@dgma.donetsk.u

a

Вольвач А. Е. нач. бюро ЗАО «НКМЗ

»

ДГМА – Донбасская государственная машиностроительная академия

ЗАО «НКМЗ» – ЗАО «Новокраматорский машиностроительный завод»

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

151

УДК 621.967:004.4

Савицкий В. В., Вольвач А. Е.

ИССЛЕДОВАНИЕ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ СДВОЕННЫХ

КРОМКООБРЕЗНЫХ НОЖНИЦ В СРЕДЕ COSMOSWORKS

Методики расчета узлов и механизмов, которые использовались, в частности, на Но-

вокраматорском машиностроительном заводе (ЗАО «НКМЗ») на заре становления вычисли-

тельной техники, имели относительно невысокую достоверность, что обычно влекло за со-

бой завышение массовых характеристик проектируемых объектов [1].

Совершенствование методов расчета и программных продуктов реализующих эти ме-

тоды сделало возможным более точно рассчитывать энергосиловые параметры узлов и дета-

лей машиностроительных объектов [2–3].

Целью данной работы явилось подтверждение расчетным путем возможности расши-

рения сортамента разрезаемых листов с толщины 40 мм до 50 мм на сдвоенных кромкооб-

резных ножницах (СКОН) производства ЗАО «НКМЗ». Для реализации этой цели:

1 – с помощью изменения переменных параметров (длин шатунов и толщин прокла-

док) были подобраны кинематические параметры для нормального процесса резания (пере-

крытие ножей и др.) листа толщиной 50 мм;

2 – после расчета энергосиловых параметров резки листов определили предел прочно-

сти разрезаемых листов толщиной 50 мм, чтобы не изменялись энергосиловые параметры

резки;

3 – от максимальных усилий по пункту 2 был проведен прочностной расчет основных

деталей: ножевого стола, верхнего суппорта, шатуна входного, шатуна выходного, шатуна

скрапного, эксцентрикового вала входного, эксцентрикового вала выходного, направляющей

скрапного суппорта, крышки шатуна скрапного.

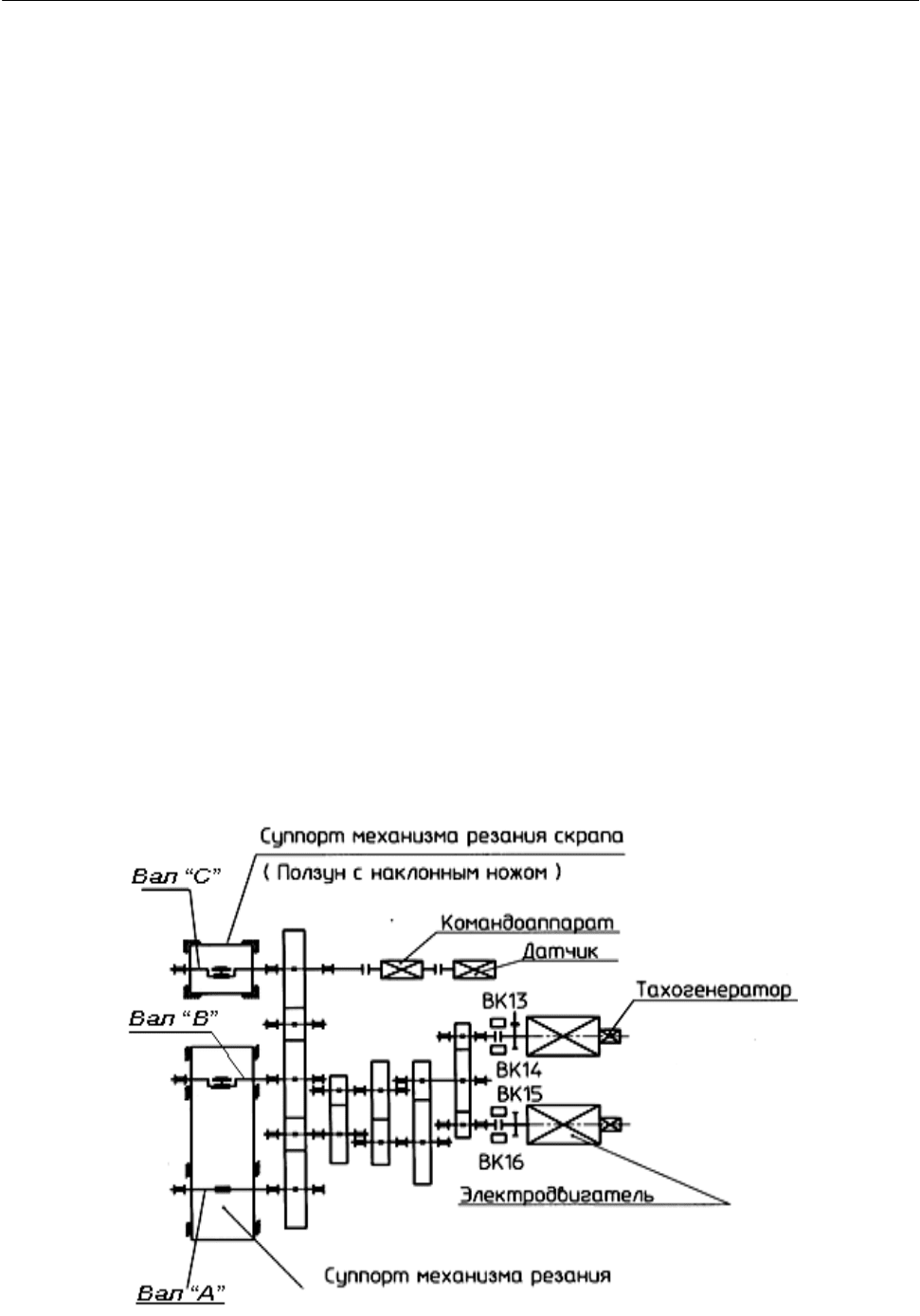

Кинематическая схема редуктора СКОНов представлена на рис. 1.

Рис. 1. Схема редуктора СКОНов

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

152

Схема ножниц разработана немецкой фирмой «Мюллер и Нойман». В состав ножниц

входят кромкообрезные ножницы – для обрезки кромок листа и ножницы скрапные – для

поперечной резки обрезанных кромок на мерные длины. Кромкообрезные ножницы: нижний

нож неподвижен, расположен горизонтально. Верхний нож катящегося типа. Профиль верх-

него ножа состоит из двух окружностей с различными радиусами. Ножницы скрапные: ниж-

ний нож неподвижен, в зоне реза горизонтальный. Верхний нож поступательного типа дви-

жения, с наклонным резом. Профиль ножа прямолинейный.

Расчет кинематики и силовых параметров при резе проведен с помощью программы

COSMOSMotion, прочность деталей проверена с использованием COSMOSWorks Advansed

Professional [2].

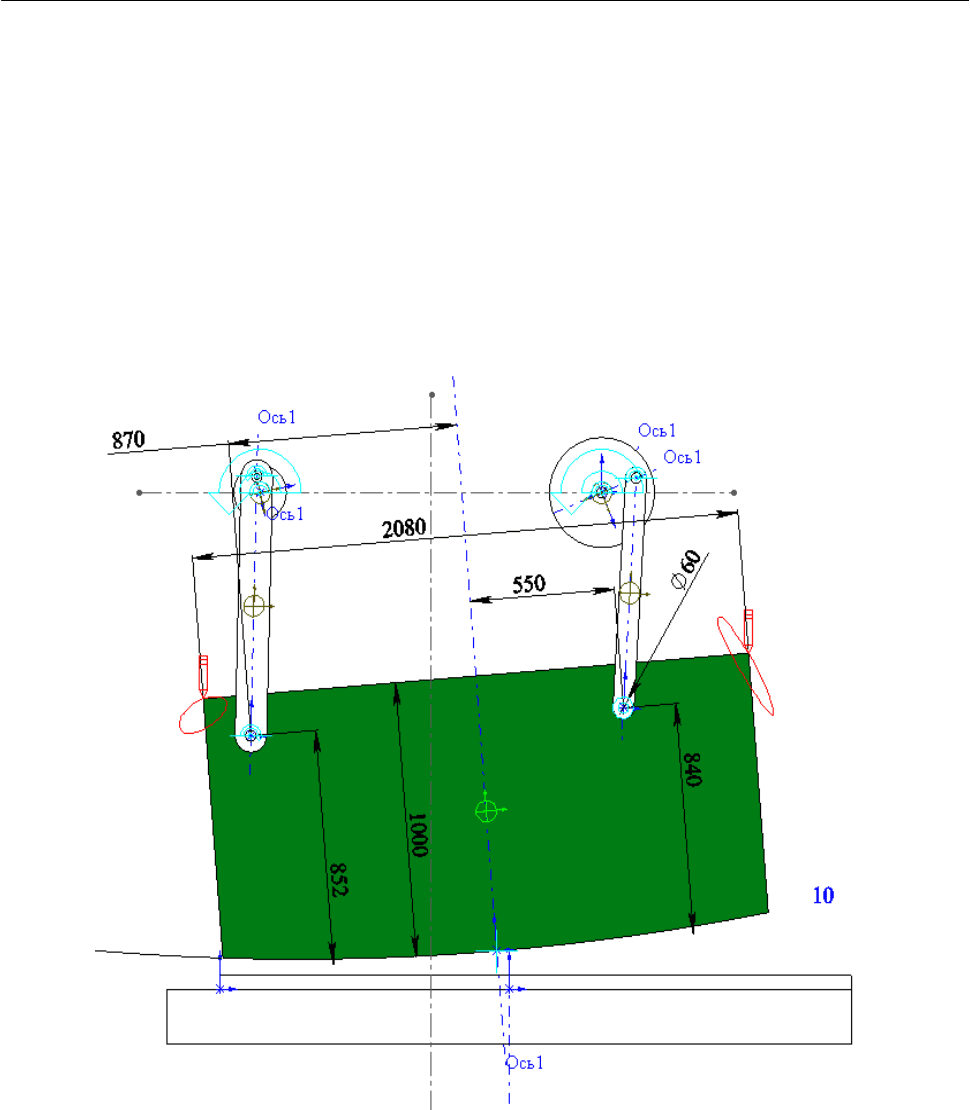

Расчетная схема механизма катящегося реза показана на рис. 2.

Рис. 2. Расчетная схема и основные размеры механизма катящегося реза для толщины

разрезаемой полосы 50 мм

Поворот эксцентрикового вала на 360 º при расчете разделен на 50 частей (положе-

ний), причем каждое положение соответствует 360/50 = 7,2 º угла поворота эксцентрикового

вала. Например, 1-е положение-угол поворота 7,2 º, 10-е – 72 º.

За начало отсчета принимаем положение, показанное на рис. 2 – исходное положение

ножа до начала реза.

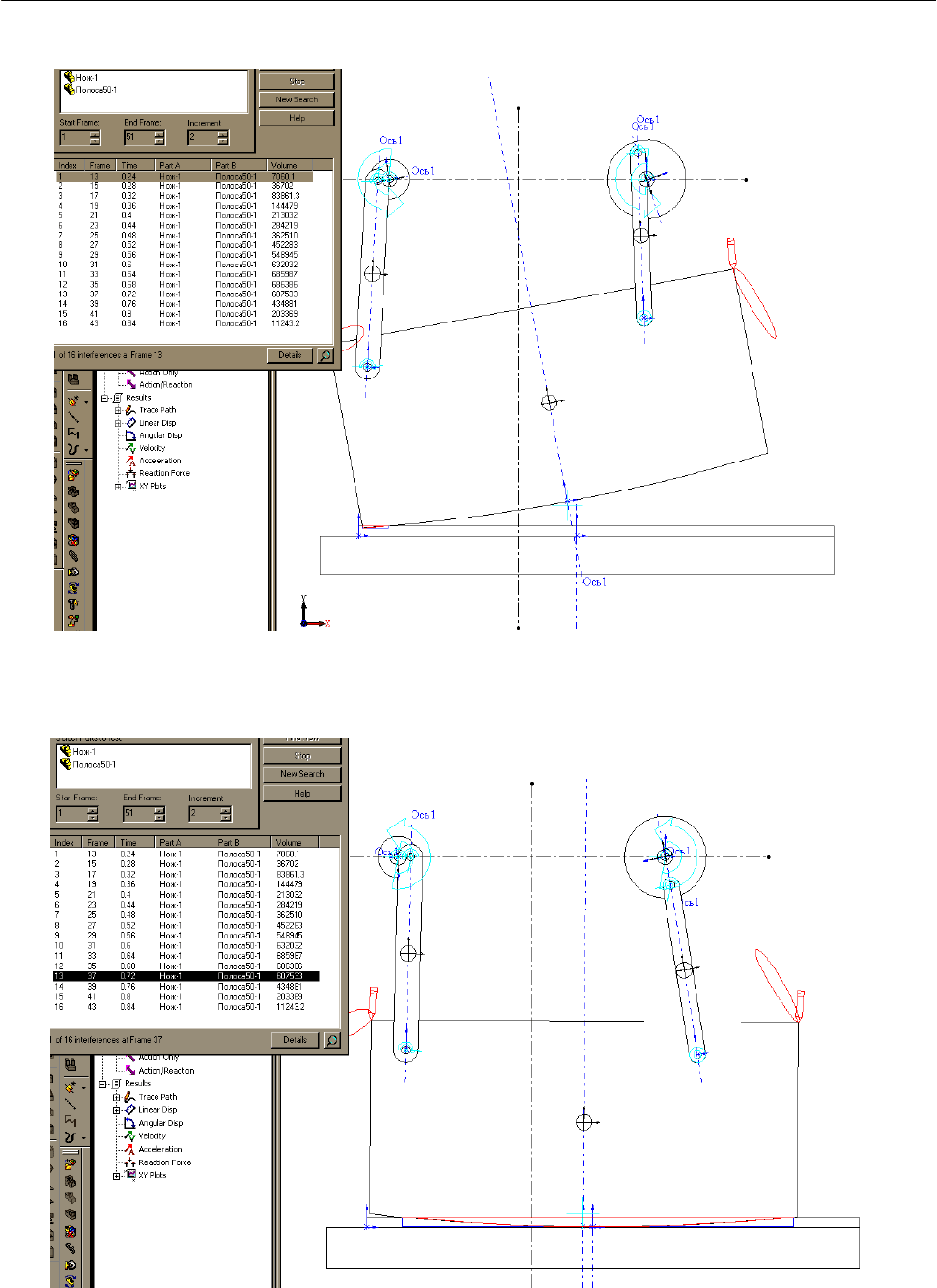

Начало реза происходит в пол. 13 (рис. 3) и конец в пол. 37 (рис. 4).

Энергосиловые параметры определяем в положениях 15, 17, …, 37 (через одно) меха-

низма.

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

153

Рис. 3. Начало реза (положение 13 соответствует 93,6 º угла поворота вала от начального

положения)

Рис. 4. Конец реза (положение 37 соответствует 266,4 º угла поворота вала от начального

положения)

НАУЧНЫЙ ВЕСТНИК ДГМА № 1 (4Е), 2009

154

Силу реза определяем по формуле [1]:

FK

в

σ

,P

×

×

×

=

80 , (1)

где

в

σ

= 64·10

4

Кн/м

2

– предел прочности разрезаемого материала;

К = 0,7 – коэффициент жесткости разрезаемого металла;

F – площадь реза.

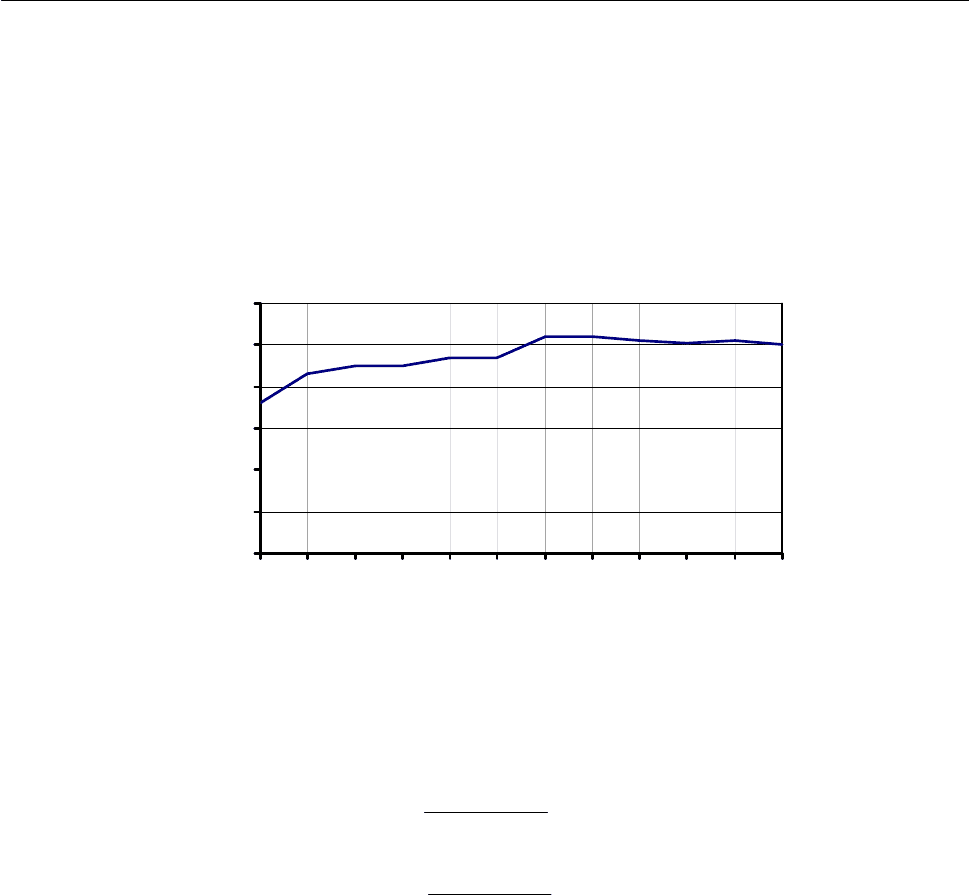

График усилий реза представлен на рис. 5.

0

1000

2000

3000

4000

5000

6000

15 17 19 21 23 25 27 29 31 33 35 37

Положения реза ножа

Р (Кн)

Рис. 5. График усилий реза механизма катящегося реза

Для положений механизма 15–37 определяем углы наклона шатунов относительно

вертикали, усилия в шатунах и моменты на эксцентриковых валах.

Усилия в шатунах определяем по формулам:

)sin(

)sin(

21

2

1

αα

α

+

×

=

P

R ; (2)

)sin(

)sin(

21

1

2

αα

α

+

×

=

P

R , (3)

где R

1

– усилие на входном шатуне;

R

2

– усилие на выходном шатуне;

1

α

и

2

α

– углы наклона относительно вертикали входного и выходного шатунов;

h

1

и h

2

– плечи усилий R

1

и R

2

относительно осей вращения входного и выходного

эксцентрикового валов.

М

1

и М

2

–моменты на валах без учета сил трения:

111

hRM

×

=

; (4)

222

hRM

×

=

. (5)

c

M

1

и

c

M

2

– суммарные моменты с учетом сил трения в шарнирах:

)(

21111

rrfRMM

c

+××+= ; (6)

)(

21222

rrfRMM

c

+××+= , (7)

здесь

f

= 0,06 – коэффициент трения скольжения бронзы по стали;