Марченко Н.В. Металлургия тяжелых цветных металлов

Подождите немного. Документ загружается.

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

341

приступить к следующей операции, с поверхности ванны тщательно удаляют

шлак, иначе присутствующие в шлаке оксиды восстановятся, и примеси

вновь растворятся в металлической меди.

В конце окислительного периода, когда металлические примеси выго-

рят и, следовательно, кислород Cu

2

O перестанет расходоваться на их окисле-

ние, концентрация Сu

2

O в меди может быстро достигнуть предела насыще-

ния (8,3 % при 1 150 °С).

По окончании окислительной продувки меди и съема шлака приступа-

ют к восстановлению Cu

2

O (раскислению меди) и удалению растворенных

газов. Эта операция слагается из двух последовательно проводимых стадий –

дразнения на плотность и дразнения на ковкость.

Основная цель дразнения на плотность – удаление из меди серы и раство-

ренных газов. Для этого расплавленную медь перемешивают газом, что создает

благоприятные условия в первую очередь для протекания реакции (9.9)

.

При дразнении на плотность не следует допускать глубокого восста-

новления оксида меди и создавать в печи сильно восстановительную атмо-

сферу, т.к. это может привести к восстановлению SO

2

и обратному переходу

серы в медь. Иными словами, медь на этой стадии еще должна содержать

достаточное количество растворенного кислорода. Для продувки меди ис-

пользуют газообразные продукты сухой перегонки древесины, природный

газ (лучше конверсированный), продукты перегонки нефти. На этой стадии

рафинирования целесообразно использовать азот, который на многих заводах

получается в качестве побочного продукта на кислородных станциях.

При обработке расплавленной меди восстановительными газами уже на

стадии дразнения на плотность начинается восстановление Cu

2

O.

По завершении операции дразнения на плотность приступают к опера-

ции дразнения на ковкость. Цель этой операции – восстановление практиче-

ски всего оставшегося Cu

2

O до металла:

4Cu

2

O + CH

4

= 8Cu + CO

2

+ 2H

2

O (9.10)

Cu

2

O + H

2

= 2Cu + H

2

O (9.11)

Cu

2

O + CO = 2Cu + CO

2

(9.12)

В отличие от операции дразнения на плотность, дразнение на ковкость

осуществляют в сильно восстановительной атмосфере при загрузке восста-

новителя на поверхность ванны. В качестве восстановителя можно исполь-

зовать древесину, древесный уголь, нефтяной кокс, конверсированный газ

и мазут.

Основными восстановителями Cu

2

O следует считать твердый углерод,

оксид углерода СО, углеводороды и водород. Каменный уголь, содержащий

всегда серу, использовать в качестве восстановителя нельзя.

При дразнении возможно «заражение» меди водородом вследствие его

растворения. При затвердевании растворимость водорода резко снижается, и

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

342

он выделяется, образуя в затвердевшей меди многочисленные пузырьки. Та-

кая пузырчатая медь чрезвычайно нежелательна для последующего электро-

литического рафинирования. Во избежание насыщения меди водородом нель-

зя полностью восстанавливать оксид меди Сu

2

O, т.к. при его наличии погло-

щенный водород быстро им окисляется с образованием легко удаляемых па-

ров воды. На практике обычно оставляют в готовой меди 0,05–0,2 % Cu

2

O.

На этом заканчивается операция огневого рафинирования черновой меди.

9

9

.

.

1

1

.

.

4

4

.

.

П

П

е

е

р

р

е

е

р

р

а

а

б

б

о

о

т

т

к

к

а

а

ш

ш

л

л

а

а

к

к

о

о

в

в

о

о

г

г

н

н

е

е

в

в

о

о

г

г

о

о

р

р

а

а

ф

ф

и

и

н

н

и

и

р

р

о

о

в

в

а

а

н

н

и

и

я

я

Шлаки рафинировочных печей можно разделить на две группы:

1. Кремнекислые шлаки, которые получают в печах на кварцевом поду

или при добавке кварца в печь.

2. Основные шлаки – с очень небольшим содержанием SiO

2

, в которых

роль кислотного оксида играет Fe

2

O

3

.

Состав шлаков (табл. 9.1

) зависит от состава исходной черновой меди,

т.к. флюсов в печи практически не добавляют. Температура плавления одно-

го из основных компонентов шлака Cu

2

O равна 1 230 °C, но очень часто на-

личие других тугоплавких компонентов (Fe

2

O

3

и особенно NiO) делает шлак

очень вязким, иногда почти твердым, и его очень трудно сгребать с поверх-

ности меди, тем более, что жидкую медь в печи нежелательно перегревать

выше 1 160 °С.

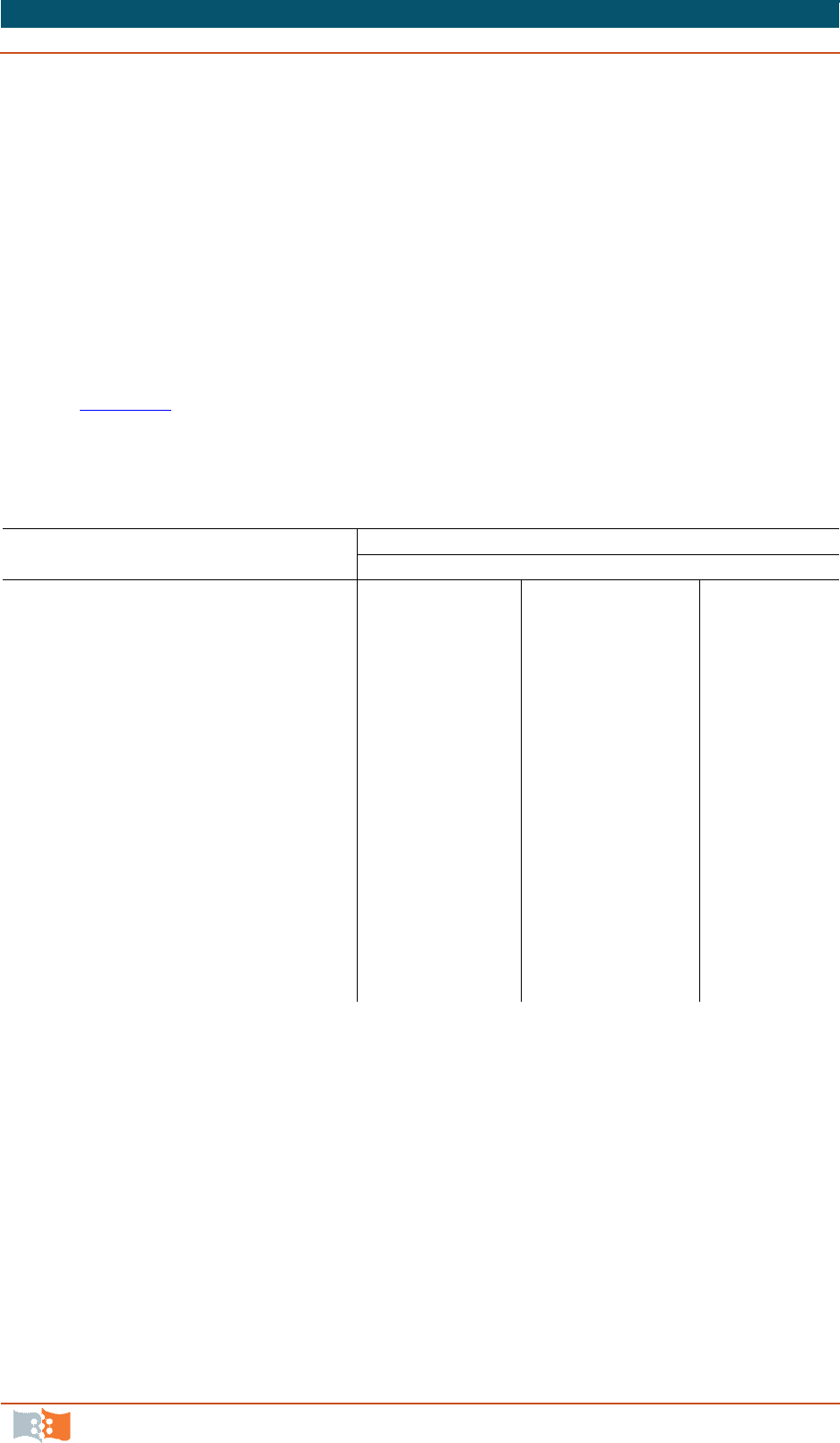

Таблица 9.1

Типичные составы шлаков огневого рафинирования

черновой меди, %

Компоненты

шихты

Первичная медь

Медные заводы

Медно-никелевые

заводы

на кислом поду

на основном поду

Корольки меди

Связанная медь

SiO

2

Fe

Медь общая

Pb

Ni

7–11

28–34

15–40

5–10

–

–

–

10–19

40–50

5–10

5–10

–

–

–

–

–

–

–

32–36

–

10–18

Особенно трудно удалять из печи шлаки с высоким содержанием NiO и

большим количеством запутавшихся корольков меди, это заставляет основ-

ную массу никеля выводить с конвертерными шлаками.

Рафинировочные шлаки направляют на переработку в конвертеры.

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

343

9

9

.

.

1

1

.

.

5

5

.

.

О

О

б

б

о

о

р

р

у

у

д

д

о

о

в

в

а

а

н

н

и

и

е

е

д

д

л

л

я

я

о

о

г

г

н

н

е

е

в

в

о

о

г

г

о

о

р

р

а

а

ф

ф

и

и

н

н

и

и

р

р

о

о

в

в

а

а

н

н

и

и

я

я

м

м

е

е

д

д

и

и

В настоящее время на отечественных и зарубежных медерафинировоч-

ных заводах преимущественно используются три разновидности печей: ста-

ционарные отражательные, наклоняющиеся типа конвертера и вращающиеся

барабанного типа.

Стационарная печь. Стационарные анодные печи вместимостью от 100

до 500 т сохраняют свое ведущее положение в производстве рафинированной

меди на предприятиях России и СНГ. Их доля составляет 50–60 % от общего

парка печей. Применяются они для переработки твердой и жидкой меди.

Конструкция отражательных печей за многолетнюю практику исполь-

зования не претерпела существенных изменений.

Загрузку меди обычно осуществляют с помощью шаржирных или мос-

товых кранов через окна, расположенные со стороны загрузочного пролета

цеха. Выпуск меди производят с противоположной стороны печи через вер-

тикальную щель в продольной стене. Черновую медь заливают по съемным

желобам, устанавливаемым в рабочие окна печи. Расплав меди продувают га-

зами с помощью трубок, вводимых через рабочие окна в расплав металла.

Большинство отражательных печей оборудованы двумя газомазутными

горелками, установленными в торцевой части агрегата. Отходящие газы на-

правляются в боров и далее через газоход попадают в теплоэнергетический

агрегат или котел-утилизатор, после чего выбрасываются в атмосферу. Футе-

руются печи хромомагнезитовыми, периклазохромитовыми и форстерито-

хромитовыми огнеупорами.

Технические характеристики некоторых стационарных печей приведе-

ны в табл. 9.2

.

Таблица 9.2

Технические характеристики отражательных печей

Показатель

Значения

Вместимость, т

100

200

350

Размеры по кладке, м:

длина

9,7

17,85

ширина

5,0

5,96

высота

–

4.00

глубина ванны

Вид загрузки

Мостовой кран

—

Шаржирный кран

Тепловая нагрузка, МДж/ч

36,0

60,2

72,6

Число горелок, шт.

1

2

2

Подогрев дутья, К

–

–

Производительность вентилятор

(ВД-12), м

3

/ч

До 35 000

Съем шлака

Вручную

Вручную

Машина

Утилизация тепла

–

–

Теплоэнерге-

тический агрегат

Футеровка

Периклазо-

хромит.

Динас. Форстерит

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

344

На заводе «Люнен» (Германия) фирмой «Кайзер» в 1995 г. была прове-

дена замена старой отражательной печи емкостью 300 т на агрегат фирмы

«Мерц» большей вместимости (350 т). Конструкцией новой стационарной

печи предусмотрен выпуск металла и шлака с разных сторон. Отапливается

она пылеугольной смесью и мазутом. В качестве окислителя используют

воздух, восстановителя – природный газ. Кампания печи между сменой фу-

теровки увеличена до 11 мес. по сравнению с прежней (5 мес.).

Наклоняющаяся печь конвертерного типа. Наклоняющиеся печи

преимущественно используют на предприятиях с полным металлургическим

циклом и в основном предназначены для переработки жидкой черновой ме-

ди. Такие печи получают все большее распространение в мировой практике

рафинирования меди. Например, в странах с развитой медной промышленно-

стью, таких как США и Япония, доля данного типа печей составляет около

90 %. Емкость по меди наклоняющихся печей ряда зарубежных предприятий

изменяется от 160 до 400 т. На рафинировочных заводах СНГ используют

печи вместимостью 200 т (АГМК, БГМК), на АО «Норильский никель» (На-

деждинский з-д) установлена печь емкостью 250 т фирмы «Оутокумпу».

Наклоняющиеся печи, по сравнению с отражательными, имеют ряд

преимуществ. Заливка черновой меди в них более удобна и менее продолжи-

тельна. При необходимости наклоняющаяся печь может выполнять функции

миксера, что обеспечивает гибкость в управлении потоками расплава. Со-

кращается продолжительность окислительного периода. Печи занимают

меньшие производственные площади, сравнительно просто вписываются в

компоновку конвертерного пролета, располагают большими возможностями

механизации и автоматизации процесса. Такие печи характеризуются более

низкими капитальными затратами, в частности, меньшим расходом огнеупо-

ров. При работе на этих печах исключены случаи неконтролируемого выпус-

ка расплава. При аварийной ситуации, связанной с течью меди, наклоняю-

щуюся печь достаточно повернуть на соответствующий угол, чтобы перелить

расплав в другой агрегат или миксер. Недостатком является меньшая гер-

метичность системы отвода газов.

Корпус печи изготавливается из листовой стали толщиной 30–40 мм.

Бочка печи имеет два обода, опирающихся на четыре пары роликов, каждая

пара заключается в шарнирные балансиры, которые установлены на опорах.

Плиты опор находятся на фундаменте. На бочке укреплен зубчатый венец,

являющийся ведомой шестерней поворотного механизма. Для подачи в печь

газообразных реагентов в бочке установлено 12 фурм, соединенных с кол-

лектором. Подвод воздуха или газа к коллектору производится через патру-

бок и сальниковое соединение. Отопление печи осуществляется газовой го-

релкой, расположенной в передней торцевой стенке. Шлаковое окно разме-

ром 500x800 мм находится в противоположном торце печи. Окна печи зак-

рываются дверками. Для слива меди предусмотрен круглый шпур диаметром

60 мм. Напор струи жидкой меди регулируется углом поворота печи в сторо-

ну розлива. Горловина размером 1 300x1 800 мм изготавливается из стальных

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

345

литых сборных деталей и крепится к бочке. Из горловины газы поступают в

водоохлаждаемыи напыльник и далее в газоход. Футеровка выполнена из

магнезитохромитового или хромомагнезитового кирпича.

Наклоняющаяся печь фирмы «Оутокумпу» также сохраняет все эле-

менты типового горизонтального конвертера («Пирса-Смита»), но отличается

способом эвакуации газов. С этой целью в противоположной от горелки тор-

цевой части агрегата предусмотрено отверстие диаметром 900 мм. Продувка

расплава газами осуществляется посредством двух фурм. Шлак удаляют с

помощью шлакосъемной машины через горловину после поворота печи.

Схема удаления газов включает камеру дожигания, газоход, дымосос и сбор-

ный коллектор, соединенный с дымовой трубой. Футеруется печь хромито-

периклазовыми огнеупорными материалами.

Разновидностью наклоняющихся печей является агрегат фирмы

«MAERZ OFFEN BAU GmbH» («МЕРЦ») емкостью 350 т (рис. 9.2

). Печь ра-

ботает с анодоразливочным комплексом карусельного типа с весовым дози-

рованием «VENMEC SYSTEMS OY» (Финляндия).

Корпус печи состоит из жестко сваренных стальных сегментов и опи-

рается на обойму с роликами, что позволяет с помощью гидроцилиндров

осуществлять наклон агрегата с разными скоростями. При розливе меди ско-

рость поворота составляет 6·10

-3

м/с, а слив шлака и возврат в исходное по-

ложение осуществляется с более высокой скоростью 15·10

-3

м/с.

В передней стенке печи имеются два водоохлаждаемых окна размером

1800x1400 мм для загрузки шихты и окно 600x600 мм со стороны отвода га-

зов для слива шлака. Загрузку производят с помощью самоходной завалоч-

ной машины на автоходу «DANGO @ DIENENTHAL».

Подача воздуха для окисления меди и природного газа на восстанови-

тельной стадии осуществляется посредством блока фурм (4 фурмы), распо-

ложенного в задней стенке печи. Здесь же расположена шпуровая летка со

съемным желобом для выпуска меди. В случае прекращения подачи техноло-

гического дутья предусмотрена автоматическая холостая продувка фурм

сжатым воздухом для охлаждения теплонапряженных элементов печи.

Печь укомплектована двумя горелками и системой их компьютерного

управления, разработанных фирмой «AMERICAN COMBUSTION Inc.». Го-

релки расположены в торцевой части печи под углом наклона к зеркалу ван-

ны 13° и оборудованы детекторами наличия факела и запальником, рабо-

тающим в автоматическом режиме. Печь отапливается природным газом, на

сжигание которого вентиляторами подается воздух.

В случае отключения подачи электроэнергии или других неисправно-

стей предусмотрены системы аварийного возврата печи в исходное положе-

ние и подача воды на охлаждение кессонов.

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

346

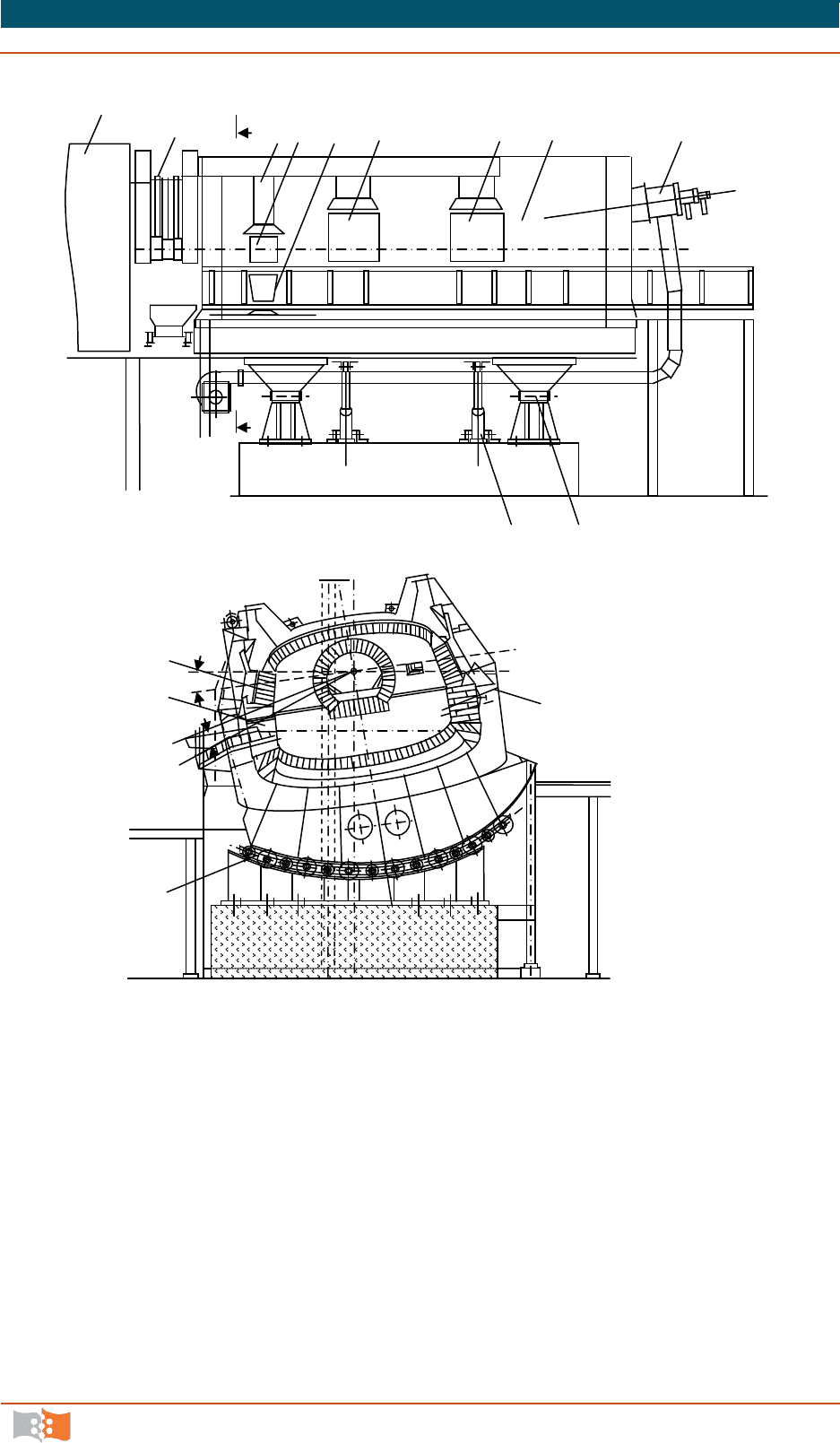

Рис. 9.2. Наклоняющаяся печь «Мерц»: а – общий вид: 1 – шлаковая камера;

2 – газоход шарнирный; 3 – отсос газа; 4 – шлаковое окно; 5 – мульда; 6 – за-

грузочные окна; 7 – корпус печи;8 – опоры печи; 9 – гидроцилиндры поворо-

та; 10 – горелка; б – разрез А-А: 1 – печь; 2 – шлаковое окно; 3 – узел фурмы;

4 – поворотный узел печи

Автоматическая система контроля и управления позволяет устанавли-

вать заданные режимы работы горелок, фурм, воздуходувок, выдает инфор-

мацию о расходах газа и воздуха в текущий момент времени, а также инте-

гральные характеристики за любой период рафинирования. Обеспечивает

1

2

3 4

5

6

6

7 10

8

9

А

А

1

2

3

4

А-А

а

б

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

347

контроль за температурой футеровки печи и шлаковой камеры, углом накло-

на агрегата, тяговым режимом в печи и шлаковой камере. Осуществляется так-

же контроль за работой систем гидравлики, воздуходувок, блоков клапанов го-

релок, фурм и режимами охлаждения кессонированных элементов печи.

Отходящие газы (1 273–1 573 К) удаляются через отверстие диаметром

1 100 мм, расположенное на противоположной от горелок торцевой стороне

печи. Предварительно они поступают в шлаковую камеру для улавливания

брызг расплава. Затем газы направляют в камеру дожигания и котел-

утилизатор, после чего на очистку от пыли в рукавный фильтр и на выброс в

атмосферу.

Некоторые технические характеристики наклоняющихся печей приве-

дены в табл. 9.3

.

Таблица 9.3

Технические характеристики наклоняющихся печей

Показатели

Тип печи

АН-200

«Оутокумпу»

«Мерц»

Емкость печи, т

200

250

220–350

Размеры кладки, м:

длина

9.2

9,2

13,8

ширина

–

–

6,0

высота

–

–

4,5

Глубина ванны, м

1,29

1,4

1,1

Площадь пода, м

2

–

–

60

Диаметр корпуса, м

3,9

3,9

Тепловая нагрузка, МДж/ч

32,0

46,2

96,0

Расход воздуха на горелки, м

3

/ч

До 12 000

До 15 000

До 30 000

Производительность вентилятора,

м

3

/ч

–

–

До 33 000

Воздух на окисление:

расход, м

3

/ч

–

–

До 1 400

давление, МПа

–

–

0,25

Расход газа на восстановление,м

3

/ч

–

600–800

До 1 200

Масса футеровки, т

–

–

450

Используя опыт продувки стали инертными газами предприятий чер-

ной металлургии, фирма «Аир продактс энд кемикалз» разработала донные

фурмы. Конструкция представляет собой пористую огнеупорную втулку и

позволяет повысить степень использования газообразных восстановителей до

90 %. Такой фурмой оборудована наклоняющаяся печь вместимостью 300 т

завода «Люнен» (Германия).

Вращающиеся печи барабанного типа в отечественной практике рафи-

нирования не применяются. Они установлены на четырех зарубежных заво-

дах «Хитати» (Япония), «Мантос-Бланкос» (Чили), «Реншер» (Швеция), «Ла-

Каридат» (Мексика) и предназначены в основном для переработки жидкой

меди. Емкость печей изменяется от 60 до 350 т.

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.1. Огневое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

348

Барабанная печь также представляет собой горизонтальный цилиндр с

конусными торцевыми частями. Корпус печи, опирающийся на ролики, скре-

плен с подвижной рамой, что позволяет осуществлять поворот печи в верти-

кальной плоскости. Зубчатый венец с шестерней обеспечивает вращение пе-

чи вокруг горизонтальной оси со скоростью 0,6 об/мин, что ускоряет процес-

сы рафинирования.

Кожух печи изготовлен из листовой стали толщиной 25 мм, длиной 6,1

и внутренним диаметром 2,4 м. В торцевой части установлена мазутная фор-

сунка. Горловина печи диаметром 600 мм находится на противоположной

торцевой стороне печи. Газоход и форсунка с воздуховодом также имеют

шарнирные соединения, что позволяет отводить их в сторону от горловины.

В торцевой части расположены три леточных отверстия для выпуска меди.

Воздух подают в расплав с помощью фурм.

Футеровка печи выполнена из хромомагнезитового и шамотного кир-

пичей.

9

9

.

.

2

2

.

.

Э

Э

л

л

е

е

к

к

т

т

р

р

о

о

л

л

и

и

т

т

и

и

ч

ч

е

е

с

с

к

к

о

о

е

е

р

р

а

а

ф

ф

и

и

н

н

и

и

р

р

о

о

в

в

а

а

н

н

и

и

е

е

м

м

е

е

д

д

и

и

Основная цель этого передела – получение меди, удовлетворяющей по

электропроводности требованиям международного стандарта (1,724 ·10

-6

Ом·см).

Такая медь содержит обычно более 99,96 % меди, около 0,02 % кислорода и

0,02 % нормируемых в сумме девяти примесей. Дополнительная задача –

концентрирование селена, теллура, золота и серебра в богатый полупродукт –

шлам.

Следует отметить, что чем выше в исходной меди содержание благо-

родных металлов, тем ниже будет себестоимость электролитной меди. Имен-

но поэтому при конвертировании медных штейнов стремятся использовать в

качестве флюса золотосодержащие кварциты.

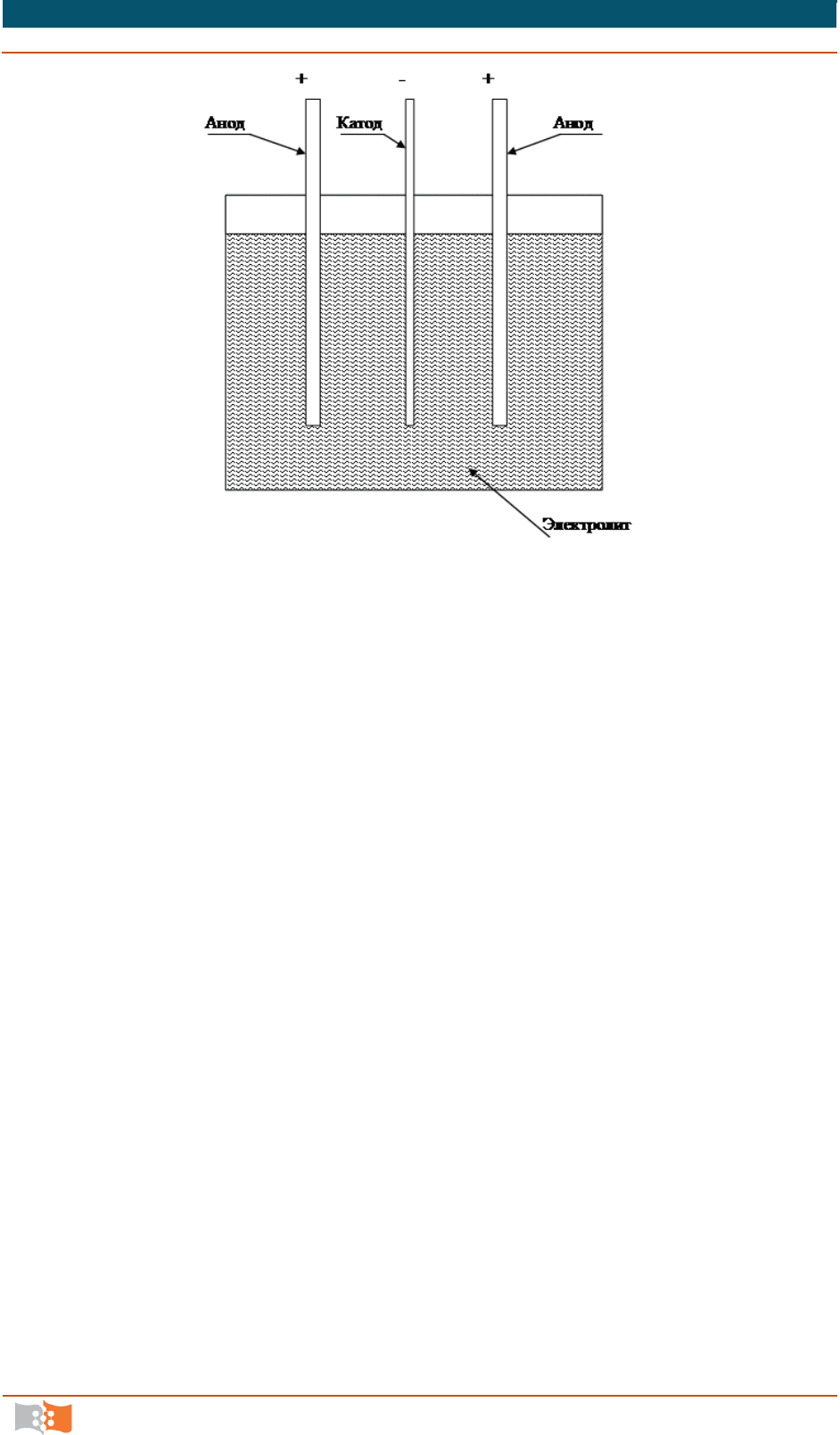

Литые аноды и тонкие катодные основы из электролитной меди, титана

или нержавеющей стали попеременно завешивают в электролитную ванну.

Аноды и катоды помещают, располагая электроды в ваннах вертикально, па-

раллельно друг другу. Все аноды соединяются с положительным, а катоды с

отрицательным полюсами источника постоянного тока. В ванны подают

электролит в виде раствора сернокислой меди, содержащего свободную сер-

ную кислоту. Через эту систему пропускают постоянный ток (рис. 9.3).

При включении ванн в сеть постоянного тока происходит электрохи-

мическое растворение меди на аноде, перенос катионов через электролит и

осаждение ее на катоде. Примеси меди при этом в основном распределяются

между шламом (твердым осадком на дне ванн) и электролитом.

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.2. Электролитическое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

349

Рис. 9.3. Схема электролитического рафинирования меди

Электролит содержит сульфат меди (160–200 г/дм

3

), серную кислоту

(135–200 г/дм

3

), поверхностно–активные добавки (столярный клей и тиомо-

чевину) для улучшения структуры катодных осадков; расход последних

50–60 г/т меди.

Электролит непрерывно циркулирует по замкнутой схеме со скоростью

15–20 дм

3

/мин. Перед подачей в ванну его подогревают в теплообменниках

паром до температуры 56–50 °С, что способствует снижению электрического

сопротивления.

9

9

.

.

2

2

.

.

1

1

.

.

Х

Х

и

и

м

м

и

и

з

з

м

м

э

э

л

л

е

е

к

к

т

т

р

р

о

о

л

л

и

и

з

з

а

а

и

и

п

п

о

о

в

в

е

е

д

д

е

е

н

н

и

и

е

е

п

п

р

р

и

и

м

м

е

е

с

с

е

е

й

й

На медном аноде возможны следующие электрохимические реакции:

Сu

0

– 2е → Cu

2+

, Е = +0,34 В (9.13)

Cu → Cu

+

+ e, E = +0,51 B (9.14)

Cu

+

→ Cu

2+

+ e, E = +0,17 B (9.15)

Соотношение концентраций в растворе одновалентной и двухвалент-

ной меди определяется равновесием реакции диспропорционирования:

Cu

+

↔ Cu

0

+ Cu

2+

(9.16)

9. РАФИНИРОВАНИЕ МЕДИ И НИКЕЛЯ

9.2. Электролитическое рафинирование меди

Металлургия тяжелых цветных металлов. Учеб. пособие

350

В состоянии равновесия концентрация в растворе ионов Cu

2+

примерно

в тысячу раз больше, чем концентрация ионов Сu

+

. Тем не менее эта реакция

имеет существенное значение для электролиза, т.к. в результате ее протека-

ния наблюдается переход меди в шлам.

На аноде также имеет место прямое химическое растворение меди по

реакции

Сu + H

2

SО

4

+ 0,5О

2

= CuSО

4

+ H

2

О (9.17)

На катоде выделение меди идет в основном за счет разряда ионов двух-

валентной меди:

Сu

2+

+ 2е = Сu

0

(9.18)

В результате протекания реакций происходит обогащение электролита

ионами двухвалентной меди и обеднение серной кислотой. Для поддержания

в электролите постоянной концентрации меди и серной кислоты необходимо

электролит регенерировать электролизом с нерастворимыми анодами.

Основными требованиями, предъявляемыми к электролиту, являются

его высокая электропроводность (низкое электрическое сопротивление) и

чистота. Однако реальные электролиты, помимо сульфата меди, серной ки-

слоты, воды и необходимых добавок, обязательно содержат растворенные

примеси, содержащиеся до этого в анодной меди. Поведение примесей анод-

ной меди при электролитическом рафинировании определяется их положе-

нием в ряду напряжений (табл. 9.4).

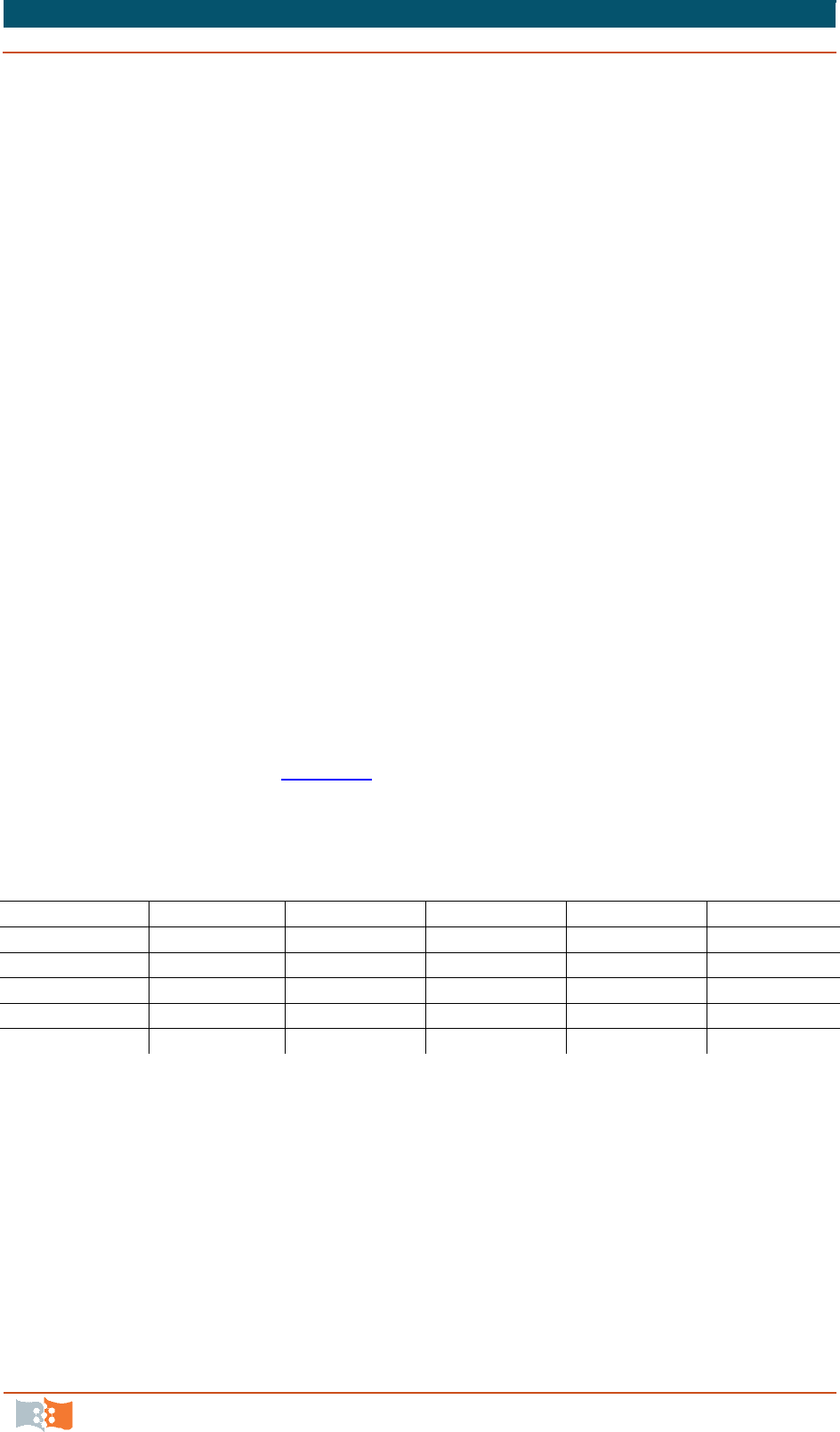

Таблица 9.4

Положение примесей в ряду напряжений

Примесь

Zn

2+

/Zn

0

Fe

2+

/Fe

0

Cd

2+

/Cd

0

Co

2+

/Co

0

Ni

2+

/Ni

0

φ

0

, В

-0,763

-0,44

-0,4

-0,27

-0,25

Примесь

Sn

2+

/Sn

0

Pb

2+

/Pb

0

2H

+

/H

2

O

Sb

3+

/Sb

0

Bi

3+

/Bi

0

φ

0

, В

-0,136

-0,126

0,0

+0,212

+0,226

Примесь

As

3+

/As

0

Cu

2+

/Cu

0

Ag

+

/Ag

0

Pt

2+

/Pt

0

Au

+

/Au

0

φ

0

, В

+0,247

+0,34

+0,799

+1,4

+1,68

По электрохимическим свойствам примеси можно разделить на четыре

группы:

I группа – металлы более электроотрицательные, чем медь (Ni, Fe, Zn,

Со и др.);

II группа – металлы, близко стоящие в ряду напряжений к меди (As,

Sb, Bi);

III группа – металлы более электроположительные, чем медь (Au, Ag и

платиноиды);