Марченко Н.В. Металлургия тяжелых цветных металлов

Подождите немного. Документ загружается.

7. КОНВЕРТИРОВАНИЕ МЕДНЫХ, НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ

7.2. Практика процесса конвертирования

Металлургия тяжелых цветных металлов. Учеб. пособие

311

Горловина конвертера, работающего под дутьём, закрыта сверху на-

пыльником для отвода отходящих газов. Напыльник имеет испарительное

охлаждение. Газы конвертера проходят грубую и тонкую очистку от пыли,

соответственно, в циклонах и электрофильтрах, затем направляются в серно-

кислое производство.

Подготовленные флюсы загружаются в бункер над горловиной конвер-

тера и далее – по системе транспортёров, по загрузочной течке через горло-

вину. Транспортируют расплавы от конвертера ковшами.

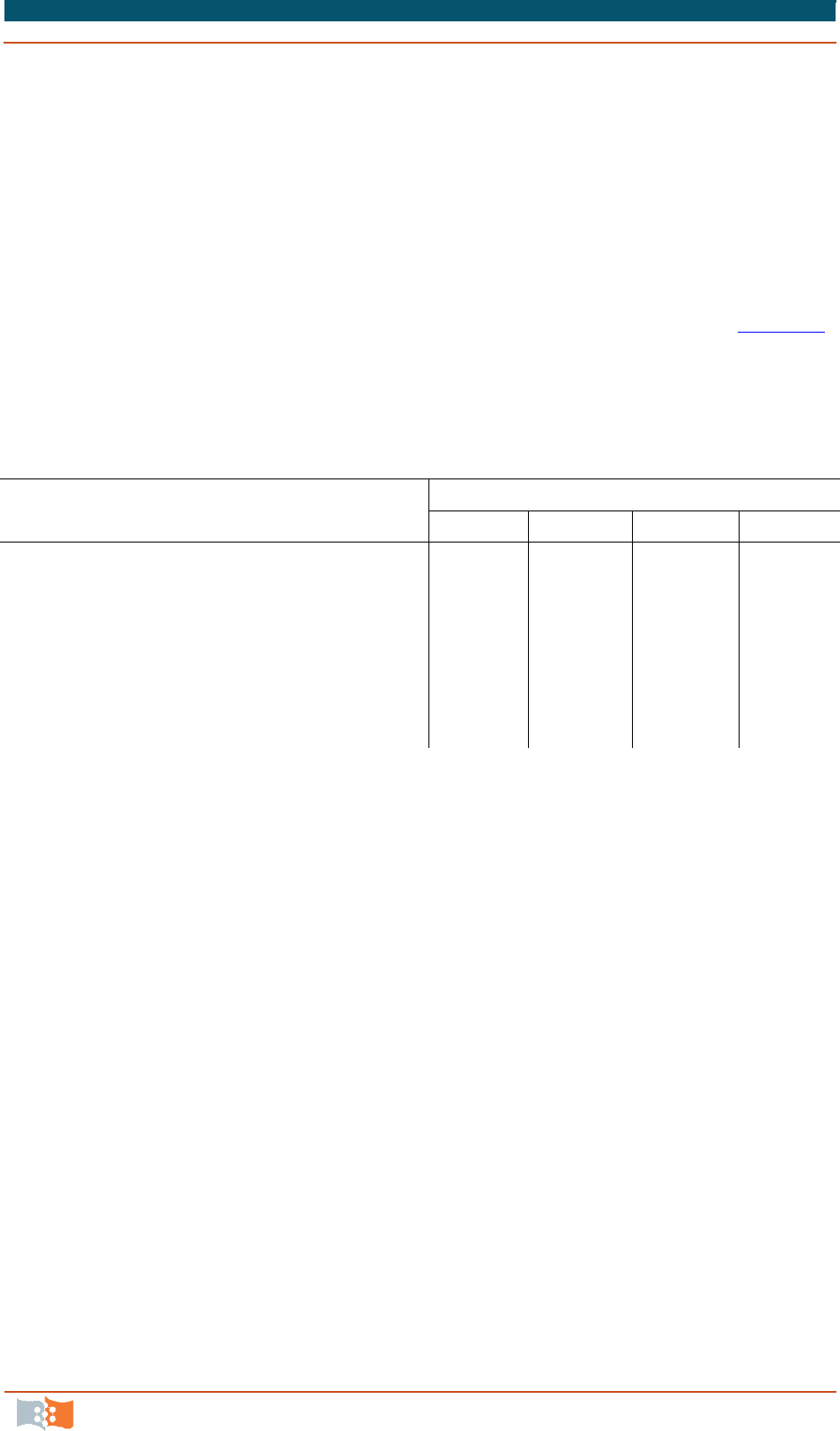

Основные параметры горизонтальных конвертеров приведены в табл. 7.7

.

Таблица 7.7

Основные параметры горизонтальных конвертеров

Показатель

Размер: диаметр×длина

3,95×9,2 3,66×6,7 3,69×6,1 2,26×3,3

Емкость, т

80

50

40

20

Мощность рабочего двигателя, кВт

60

50

30

16

Мощность аварийного двигателя, кВт

32

30

21

Число фурм

52

46

32

17

Диаметр фурм, мм

51

47

41

38

Пропускная способность по воздуху, м

3

/мин

700

360

300

170

Площадь горловины, м

2

6

4,5

3

2,5

Использование кислорода воздушного дутья в конвертере довольно

полное (91–96 %), что свидетельствует о большой скорости реакции окисле-

ния сульфидов металлов в конвертере.

Фактический расход дутья, подаваемый от воздуходувных установок,

значительно выше теоретического за счет потерь на пути от воздуходувки до

конвертера и на фурмах конвертера. Суммарные потери воздуха от всего ко-

личества, подаваемого воздуходувными машинами, принято считать порядка

30–35 %. Непосредственно для процесса используют 65–70 % воздуха.

Количество воздуха, вдуваемого в конвертер, определяется из расчета

0,9–1,0 м

3

/мин на 1 см

2

площади сечения фурм.

Штейн, заливаемый в конвертер, имеет температуру около 1 100 °С.

Продолжительность продувки 40–45 мин. За это время температура повыша-

ется до 1 200–1 240

°С. Практикой установлено, что одна минута дутья в на-

чале процесса повышает температуру расплава в среднем на 3 градуса.

С уменьшением содержания сернистого железа в расплаве эта величина

снижается в пределах 0,9–3,0 градуса в минуту.

После продувки в течение 40–45 мин подача воздуха становится нера-

циональной, т.к. накопившийся в конвертере шлак тормозит процесс конвер-

тирования и все более растет температура расплава, которая способствует

7. КОНВЕРТИРОВАНИЕ МЕДНЫХ, НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ

7.2. Практика процесса конвертирования

Металлургия тяжелых цветных металлов. Учеб. пособие

312

интенсивному разрушению футеровки, особенно в фурменной части. По этой

причине конвертер выводят из рабочего состояния, прекращают дутье и по-

сле непродолжительного отстаивания сливают шлак. Затем заливают новую

порцию штейна, загружают оборотные холодные материалы для предотвра-

щения перегрева в конвертере выше допустимых температур, дополнитель-

ное количество кварцевого флюса и снова включают дутье. Загрузка кварце-

вого флюса ведется непосредственно во время продувки.

Операция слива шлака и заливки новой порции штейна занимают

10–25 мин. Температура расплава в это время в конвертере уменьшается со

скоростью 1–4 градуса в минуту. Температура расплава снижается и за счет

заливки более холодного штейна, загрузки оборотных холодных материалов

и кварцевого флюса, поэтому к началу очередной продувки температура

расплава в конвертере понижается до 1 120–1 150 °С. Повторяя операции

продувки, процесс ведут до тех пор, пока в конвертере не будет получен бе-

лый матт.

После получения белого матта из конвертера тщательно сливают шлак

и затем ведут продувку, не прерывая дутья, до получения черновой меди, т.к.

необходимости в остановке конвертера нет: шлак не образуется, а скорость

нагрева ванны резко уменьшается и нет опасности разрушения футеровки

под действием высоких температур.

Процесс конвертирования протекает без дополнительного расхода топ-

лива (автогенно) за счет окисления железа и серы. Нормальной рабочей тем-

пературой в конвертере считается температура в пределах 1 150–1 280 °С,

т.к. при более низкой не получается шлак, а при более высокой усиливается

разрушение кладки конвертера.

Образующиеся при конвертировании горячие газы через горловину по-

ступают в напыльник, затем в систему газоходов и пылеулавливания и далее

в сернокислотный цех. Конвертерные газы на выходе из расплава теоретиче-

ски содержат около 15 % SO

2

. Однако подсосы воздуха к отходящим газам

конвертеров очень велики и составляют до 300–400 % от объема первичных

конвертерных газов, что приводит к их существенному разбавлению по со-

держанию SO

2

(до 2–4 %).

Использование конвертерных газов в сернокислотном производстве

сопряжено со значительными трудностями, связанными с периодичностью

работы конвертеров. Для обеспечения постоянного потока газов необходимы

наличие в работе не менее трех конвертеров, четкий график их работы, гер-

метизация напыльников и надежная система переключения потока газа. Хо-

рошо зарекомендовали себя напыльники с испарительным охлаждением,

обеспечивающие наибольшую герметизацию системы отвода газов из кон-

вертеров.

7. КОНВЕРТИРОВАНИЕ МЕДНЫХ, НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ

7.2. Практика процесса конвертирования

Металлургия тяжелых цветных металлов. Учеб. пособие

313

Ниже приведены технико-экономические показатели процесса конвер-

тирования:

Показатель

Значение

Удельный расход дутья на фурмах, м

3

/(см

2

·мин)

0,5–1,2

Давление дутья, МПа

0,1–0,12

Скорость истечения дутья из фурм, м

3

/с

100–150

Коэффициент использования кислорода, %

95–98

Время работы конвертера под дутьём, %

65–80

Расход воздуха, м

3

:

на 1 т штейна

1 250–1 750

на 1 т черновой меди

2 100–5 800

Выход конвертерного шлака от массы штейна, %

30–80

Содержание в конвертерном шлаке, %:

меди

1,2–3,0

кремнезёма

20–28

железа

50–55

Извлечение меди, %:

в черновую медь

87–92

в конвертерный шлак

3–6

в обороты

4–6

Потери меди, %

0,5–0,8

В аппаратурном оформлении и в организации производства процесс

конвертирования никелевых штейнов практически не отличается от конвер-

тирования медных штейнов. В то же время есть некоторые специфические

особенности. В связи с малым выходом штейна при шахтной плавке (< 8 %)

обычно используют конвертеры небольшой емкости (20–30 т). Большее ко-

личество теплоты, выделяющейся при окислении никелевых штейнов, и бо-

лее высокие температуры процесса приводят к тому, что срок службы кон-

вертеров уменьшается порой до 7–12 дней вместо 30 при конвертировании

медных штейнов. Газы, получающиеся при переработке никелевых штейнов,

в среднем беднее газов процесса конвертирования медных штейнов, вследст-

вие того, что на стадии окисления металлического железа SO

2

не выделяется.

Это вносит значительные трудности при их использовании и защите окру-

жающей среды.

Вместе с тем конструктивное оформление процесса создает опре-

деленные трудности для реализации всех технологических возможностей

процесса. Для получения бедных шлаков с низким содержанием магнетита

необходимы более высокие температуры, не достижимые на практике вслед-

ствие быстрого выхода футеровки из строя. Даже при существующих усло-

виях ведения процесса кампания конвертера сравнительно мала и составляет

1,5–3,0 мес. По истечении этого срока требуется замена, по крайней мере,

футеровки фурменного пояса.

Изыскание более надежных огнеупоров или других путей увеличения

кампании конвертера – важнейшая задача совершенствования процесса кон-

вертирования.

7. КОНВЕРТИРОВАНИЕ МЕДНЫХ, НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ

7.2. Практика процесса конвертирования

Металлургия тяжелых цветных металлов. Учеб. пособие

314

Определенный интерес для промышленности представляют конверте-

ры с боковым отводом газов и полностью закрываемой на время продувки

штейна горловиной. При их использовании полностью устраняются подсосы

воздуха, и предотвращается выброс газов в окружающую атмосферу. Отхо-

дящие газы таких конвертеров могут содержать до 12–14 % SO

2

. Следует от-

метить, что конвертеры с боковым отводом газов совершенно не пригодны

для переработки штейнов, содержащих летучие компоненты, например цинк,

вследствие быстрого забивания П-образного газохода возгонами.

Герметизация конвертеров более совершенными по конструкции на-

пыльниками или другими приемами, а также применение конвертеров с бо-

ковым отсосом газов – важное направление в совершенствовании конструк-

ции конвертеров.

Серьезным недостатком аппаратурного оформления процесса конвер-

тирования является его периодичность. Она приводит к большим затратам

времени на зарядку конвертера, слив конвертерного шлака и черновой меди.

Сравнительно велико время выхода конвертера на нормальный технологиче-

ский режим. Слив расплавов и зарядка конвертера через горловину требуют

периодического поворота агрегата. Герметичное сочленение горловины по-

воротного конвертера с неподвижной системой газохода несовершенно, что

приводит к выбиванию большого количества газа в атмосферу цеха. Кроме

того, большое количество воздуха подсасывается через неплотности напыль-

ника, что способствует разбавлению отходящих газов и затрудняет их ис-

пользование в производстве серной кислоты.

Большой практический интерес в связи с этим представляет разработка

непрерывного процесса конвертирования, которая позволит перейти на ста-

ционарные аппараты, герметизировать газоходную систему, получить бога-

тые по SO

2

газы и использовать их для получения серной кислоты.

Высокая интенсивность экзотермических реакций окисления в конвер-

тере создает реальные возможности для проплава в нем значительных коли-

честв сульфидных концентратов. Это дает возможность значительно экономить

топливо и электроэнергию при отражательной или электрической плавке кон-

центрата. Однако большие трудности в самом превращении конвертера в пла-

вильный агрегат высокой производительности представляют подготовка кон-

центрата для плавки в конвертере и поиск рационального способа его загрузки.

Условия протекания процесса конвертирования могут существенно из-

мениться, если кварцевый флюс в измельченном виде подавать вместе с

дутьем. В этом случае в активной зоне конвертера одновременно присутст-

вуют все химические реагенты, необходимые для окисления железа и ошла-

кования образующихся окислов. Если одновременно присутствуют сульфид

железа, кислород дутья и кварцевый флюс, то образование магнетита сильно

сократится. Значительное уменьшение магнетита в конвертерных шлаках не

только существенно улучшит их свойства, но и облегчит последующую пе-

реработку. Кроме того, при подаче флюса с дутьем следует ожидать повыше-

ния производительности конвертера на единицу времени дутья, поскольку

резко уменьшится непроизводительная затрата кислорода на окисление железа

7. КОНВЕРТИРОВАНИЕ МЕДНЫХ, НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ

7.2. Практика процесса конвертирования

Металлургия тяжелых цветных металлов. Учеб. пособие

315

до магнетита. При подаче кварца вместе с дутьем снижается температура дуть-

евого факела за счет меньшей экзотермичности реакции образования фаялита

по сравнению с реакцией образования магнетита. Основные трудности практи-

ческого внедрения подачи кварца через фурмы – это необходимость измельче-

ния кварцита, организация его сушки и абразивность зерен кварца.

С целью повышения стойкости футеровки фурменного пояса конверте-

ров медного и никелевого производств ведутся работы по применению в кон-

вертерах более стойких огнеупоров, по отысканию наиболее благоприятных ус-

ловий подвода дутья в ванну конвертера. Радикальным средством могло бы

явиться охлаждение фурменного пояса, при котором его внутренняя поверх-

ность защищена слоем естественного гарнисажа, образовавшегося на охлаж-

даемых элементах, заложенных в кладку или вообще заменяющих кладку.

Применение для конвертера водяного охлаждения в любом его вариан-

те, включая испарительное охлаждение, исключается вследствие взрыво-

опасности контакта воды со штейном. Системы с высокотемпературными те-

плоносителями либо слишком сложны, дороги и неудобны в эксплуатации,

либо имеют ограниченные возможности теплосъема.

Разработка системы воздушного охлаждения, сочетающей в себе взры-

вобезопасность, высокую интенсивность теплообмена и простоту в осущест-

влении, позволила провести исследования на промышленном конвертере.

Полученные данные показывают, что тепловая работа элемента в конвертере

носит ярко выраженный нестабильный характер, заключающийся в попере-

менном наращивании и срыве защитного гарнисажа. Причиной нестабильно-

сти является периодичность работы конвертера.

Таким образом, эффективная защита фурменного пояса медно-никелевых

горизонтальных конвертеров охлаждаемыми элементами, контактирующими

с ванной, невозможна.

Для улучшения санитарно-гигиенических условий труда в конвертер-

ных цехах на некоторых зарубежных заводах применяют индивидуальные

укрытия с раздвижными стенками (так называемые «шведские домики»).

Однако периодичность процесса конвертирования в горизонтальном конвер-

тере не позволяет полностью герметизировать систему отвода газов.

Конвертирование штейнов является весьма эффективным процессом.

Он характеризуется высоким коэффициентом использования кислорода ду-

тья и высокой удельной производительностью во время работы под дутьем.

Процесс полностью осуществляется за счет теплоты от окисления сульфидов и

характеризуется получением богатых по содержанию SO

2

(12–14 %) первичных

газов. В процессе реализуются такие важнейшие технологические требования,

предъявляемые к процессу плавки, как интенсивный массо- и теплообмен, а

также благоприятные условия для протекания процесса коалесценции мелких

сульфидных включений при перемешивании шлака со штейном.

Металлургия тяжелых цветных металлов. Учеб. пособие

316

8

8

.

.

П

П

Е

Е

Р

Р

Е

Е

Р

Р

А

А

Б

Б

О

О

Т

Т

К

К

А

А

Н

Н

И

И

К

К

Е

Е

Л

Л

Е

Е

В

В

Ы

Ы

Х

Х

И

И

М

М

Е

Е

Д

Д

Н

Н

О

О

-

-

Н

Н

И

И

К

К

Е

Е

Л

Л

Е

Е

В

В

Ы

Ы

Х

Х

Ф

Ф

А

А

Й

Й

Н

Н

Ш

Ш

Т

Т

Е

Е

Й

Й

Н

Н

О

О

В

В

Файнштейн представляет собой сплав сульфидов никеля и меди, в ко-

тором растворено некоторое количество сульфидов железа и кобальта, а так-

же металлической фазы. Состав медно–никелевого файнштейна, %: 40–55 Ni,

20–30 Cu, 0,6–1,2 Co, 2,5–3,5 Fe. Состав никелевого файнштейна, %: 76–78 Ni,

19–21 S, 0,2–0,4 Fe, 0,5–0,9 Co, до 2 Cu.

8

8

.

.

1

1

.

.

С

С

п

п

о

о

с

с

о

о

б

б

ы

ы

р

р

а

а

з

з

д

д

е

е

л

л

е

е

н

н

и

и

я

я

м

м

е

е

д

д

и

и

и

и

н

н

и

и

к

к

е

е

л

л

я

я

м

м

е

е

д

д

н

н

о

о

-

-

н

н

и

и

к

к

е

е

л

л

е

е

в

в

о

о

г

г

о

о

ф

ф

а

а

й

й

н

н

ш

ш

т

т

е

е

й

й

н

н

а

а

Медно-никелевый файнштейн – это сложный по составу медно-

никелевый сплав, куда переходят кобальт, все платиновые металлы, золото и

серебро, таким образом, без их извлечения он не может быть использован.

Электролитическое разделение металлов при высоком содержании в сплаве

меди представляет значительные трудности. Поэтому в промышленности

предпочитают завершать процесс конвертирования на стадии получения

файнштейна и сразу направлять его на предварительное разделение меди и

никеля.

В настоящее время для разделения меди и никеля применяют метод

флотации. Кроме того, для этой же цели, а также для рафинирования черно-

вого никеля используют карбонильный процесс.

8

8

.

.

1

1

.

.

1

1

.

.

Ф

Ф

л

л

о

о

т

т

а

а

ц

ц

и

и

о

о

н

н

н

н

о

о

е

е

р

р

а

а

з

з

д

д

е

е

л

л

е

е

н

н

и

и

е

е

м

м

е

е

д

д

и

и

и

и

н

н

и

и

к

к

е

е

л

л

я

я

Флотационный метод разделения меди и никеля основан на том, что

при медленном охлаждении компоненты расплава медно-никелевого файн-

штейна кристаллизуются в раздельные, четко разграниченные кристалличе-

ские фазы. Эти фазы после затвердевания и механического вскрытия тонким

измельчением могут быть отделены друг от друга флотацией. Конечная

структура кристаллов и их крупность зависят от скорости охлаждения.

Медленно охлажденный файнштейн состоит из обособленных кристал-

ликов четырех типов: первичный и вторичный сульфиды меди, сульфид ни-

келя и металлический сплав.

Для того чтобы хорошо раскристаллизовать слиток файнштейна и по-

лучить сравнительно крупные кристаллы, расплав нужно охладить очень

медленно. На практике кристаллизацию медно-никелевых файнштейнов ве-

дут в массивных изложницах из железобетона или графита, а также в песча-

ных приямках (масса слитка до 25 т) в течение 40–80 ч. После охлаждения

8. ПЕРЕРАБОТКА НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ

8.1. Способы разделения меди и никеля медно-никелевого файнштейна

Металлургия тяжелых цветных металлов. Учеб. пособие

317

слиток разбивают на куски, дробят и подвергают тонкому измельчению.

Чтобы обеспечить максимально возможное вскрытие кристаллических фаз,

файнштейн измельчают до крупности 95 % класса –53 мкм.

Флотацию ведут в сильно щелочной среде. Пенный продукт – богатый

медный концентрат – после перечисток направляют в медное производство.

В нем содержится 68–73 % Сu и до 5 % Ni. Вторым продуктом флотационно-

го разделения является богатый никелевый концентрат («хвосты» флотации),

который содержит, %: 68–72 Ni; 3–4 Сu; до 1 Со; 2–3 Fe; 22–23,5 S. Большая

часть платиновых металлов и кобальта концентрируется в никелевом кон-

центрате, а золото и серебро – в медном.

Кроме богатых сульфидных концентратов (никелевого и медного), по-

лучающихся при разделении меди и никеля, методом магнитной сепарации

можно перед флотацией отделить от измельченного файнштейна металличе-

скую фазу. В этом случае «магнитный» концентрат подвергают специальной

переработке. На отечественных предприятиях металлическую фазу, полу-

чающуюся в небольших количествах, не выделяют. Она при флотации оста-

ется в богатом никелевом концентрате.

Богатый медный концентрат после фильтрации направляют на рас-

плавление в электрические или отражательные печи и затем заливают в гори-

зонтальные конвертеры, где из него получают металлическую медь.

Сравнительно высокое содержание никеля в медном концентрате по-

сле разделения файнштейна приводит к образованию при конвертировании

тугоплавкого ферритного (свернутого) шлака, содержащего 18–20 % Ni и

30–35 % Сu. Этот шлак сильно нарушает работу конвертеров, образуя насты-

ли. Поэтому полурасплавленный свернутый шлак вываливают из конверте-

ров и направляют в конвертеры никелевого производства в качестве холод-

ных присадок. Для получения черновой меди с невысоким содержанием ни-

келя необходимо операцию доводки меди вести при возможно более низкой

температуре. С этой целью при доводке иногда практикуют впрыскивание в

конвертер тонко распыленной воды.

Богатый никелевый концентрат направляют на извлечение никеля по

схеме: обжиг «намертво» – восстановление получающейся закиси никеля до

металла – электролитическое рафинирование.

8

8

.

.

1

1

.

.

2

2

.

.

К

К

а

а

р

р

б

б

о

о

н

н

и

и

л

л

ь

ь

н

н

ы

ы

й

й

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

Карбонилами называют химические соединения металлов с оксидом

углерода СО, состав которых в общем виде описывается формулой Me

х

(СО)

y

.

Хорошо известны и изучены карбонилы никеля, железа и кобальта: Ni(CO)

4

;

Fe(CO)

5

; Со

2

(СО)

6

; Медь карбонилов не образует. Способность никеля обра-

зовывать карбонил используют для разделения меди и никеля и получения

никеля высокой чистоты – карбонильного никеля.

8. ПЕРЕРАБОТКА НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ

8.1. Способы разделения меди и никеля медно-никелевого файнштейна

Металлургия тяжелых цветных металлов. Учеб. пособие

318

Карбонилы никеля и железа при нормальной температуре являются

жидкостями. Различия в температурах кипения (табл. 8.1

) позволяют их раз-

делять селективной возгонкой.

Сущность карбонильного процесса можно описать следующим уравне-

нием:

Ni + 4CO ↔ Ni(CO)

4

(8.1)

При температуре 50–80 °С реакция (8.1)

протекает в прямом направлении,

при 180–200 °С – в обратном. При атмосферном давлении образование кар-

бонилов идет очень медленно (до 8 мес.) Равновесие реакции (8.1)

можно сдви-

нуть вправо, т е. ускорить процесс, проводя его под давлением 17–23 МПа

(принцип Ле-Шателье) и при температуре 190–220 °С.

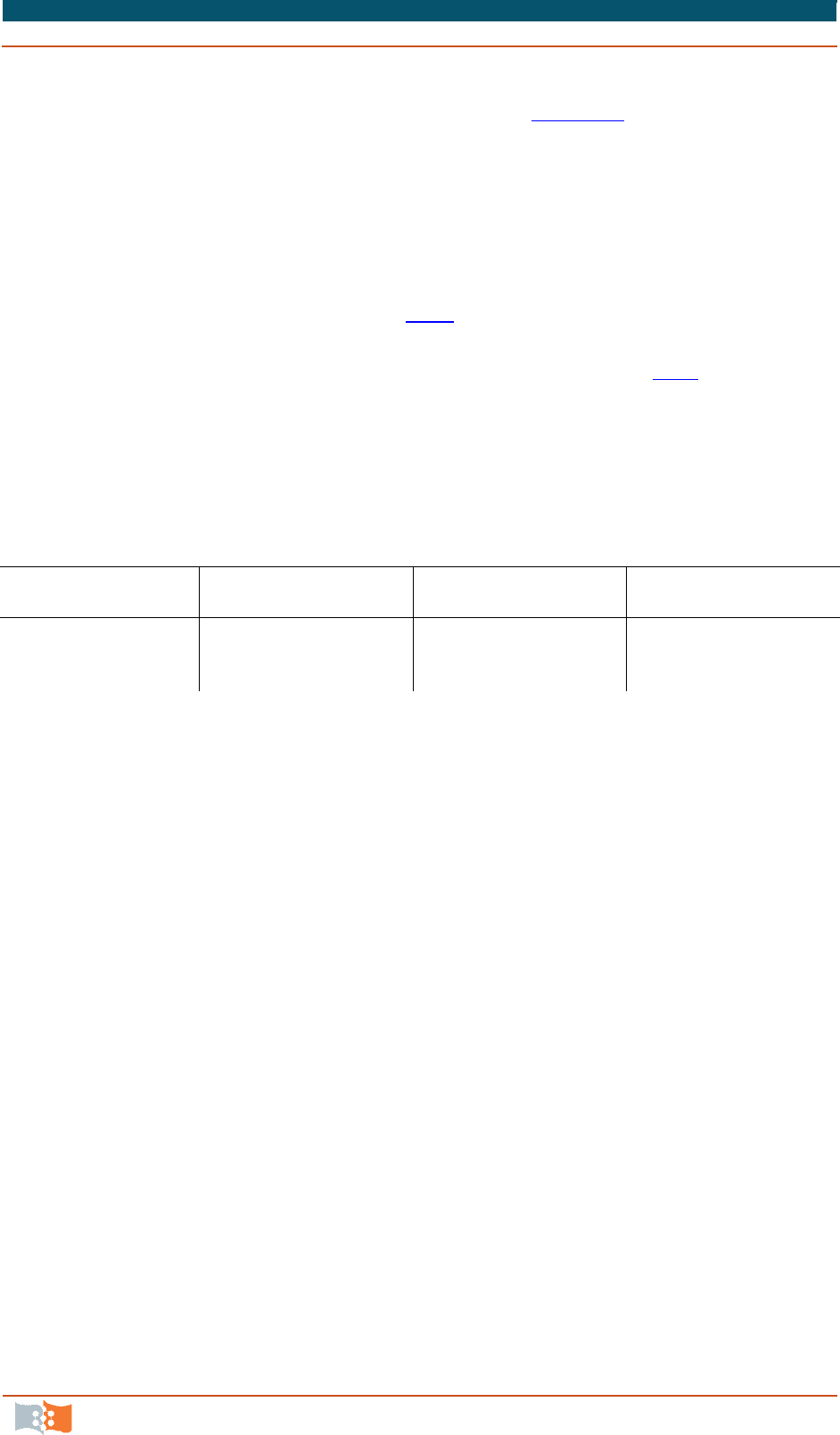

Таблица 8.1

Свойства карбонилов

Карбонил

Температура

плавления, °С

Температура

кипения, °С

Температура

разложения, °С

Ni(CO)

4

Fe(CO)

3

Co

2

(CO)

6

– 25

– 20

+ 51

+ 43

+ 105

разлагается

+ 180

+ 130

+ 60

При рафинировании никеля по этому способу в стальной реактор (бомбу)

загружают гранулированный черновой никель. Карбонил никеля, загрязнен-

ный карбонилом железа, возгоняется, а вся медь, платиноиды и кобальт ос-

таются в остатке.

Технический карбонил никеля для очистки от железа подвергают

фракционной перегонке (ректификации). Очищенный карбонил направляют в

башню разложения, обогреваемую до 200–220 °С. Продуктами разложения

являются порошок различной крупности и гранулы. Карбонильный никель

содержит не более 0,001 % Сu; 0,005 % Fe; 0,002 % S; до 0,03 % С. Товарной

продукцией могут быть также пластины различных геометрических форм и

размеров, полученные методом порошковой металлургии из карбонильного

порошка.

Остаток реакционной бомбы плавят на аноды и путем электролиза по-

лучают катодную медь, а шламы используют для извлечения металлов пла-

тиновой группы.

Карбонильная технология позволяет увеличить извлечение никеля из

файнштейна до 95–96 % и сократить продолжительность цикла переработки

файнштейна до 3–4 дней.

Недостатками этого процесса являются токсичность монооксида угле-

рода и паров карбонильного никеля, повышенная опасность, сложная и доро-

гая аппаратура.

8. ПЕРЕРАБОТКА НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ

8.1. Способы разделения меди и никеля медно-никелевого файнштейна

Металлургия тяжелых цветных металлов. Учеб. пособие

319

Получение анодов из никелевого концентрата, получаемого при флота-

ционном разделении файнштейна, предусматривает окислительный обжиг и

восстановительную электроплавку огарка.

Карбонильный процесс можно также использовать для разделения

медно-никелевого файнштейна. Наилучшие результаты в этом случае полу-

чаются при переработке карбонилированием передутого (металлизированно-

го) файнштейна с пониженным содержанием серы.

8

8

.

.

2

2

.

.

О

О

б

б

ж

ж

и

и

г

г

н

н

и

и

к

к

е

е

л

л

е

е

в

в

о

о

г

г

о

о

ф

ф

а

а

й

й

н

н

ш

ш

т

т

е

е

й

й

н

н

а

а

и

и

к

к

о

о

н

н

ц

ц

е

е

н

н

т

т

р

р

а

а

т

т

а

а

о

о

т

т

ф

ф

л

л

о

о

т

т

а

а

ц

ц

и

и

о

о

н

н

н

н

о

о

г

г

о

о

р

р

а

а

з

з

д

д

е

е

л

л

е

е

н

н

и

и

я

я

м

м

е

е

д

д

н

н

о

о

-

-

н

н

и

и

к

к

е

е

л

л

е

е

в

в

о

о

г

г

о

о

ф

ф

а

а

й

й

н

н

ш

ш

т

т

е

е

й

й

н

н

а

а

Никелевый файнштейн, получающийся при переработке окисленных

никелевых руд, представляет собой почти чистый металлизированный суль-

фид никеля.

Переработка никелевого файнштейна и богатого никелевого концен-

трата, получающегося при флотационном разделении медно-никелевого

файнштейна – продукта переработки сульфидных медно-никелевых руд, мо-

жет быть осуществлена несколькими методами. В частности, возможно элек-

тролитическое рафинирование сульфидных анодов с получением катодного

никеля и элементарной серы, как в водных растворах, так и в расплавленном

электролите; автоклавное растворение с последующей очисткой раствора и

выделением никеля; прямое водородное восстановление сульфидов и ряд

других методов. В практике переработки никелевого файнштейна нашла

применение как наиболее простая и надежная двухстадийная технология,

включающая обжиг «намертво» с последующим восстановлением закиси ни-

келя до металла.

Конечной задачей переработки никелевого файнштейна является полу-

чение товарного (огневого) никеля.

Кобальт, содержащийся в файнштейне, если не принимать специаль-

ных мер к его предварительному извлечению, полностью перейдет в металл.

Хотя кобальт не оказывает вредного влияния на качество стали, его присут-

ствие в товарном никеле является нежелательным. Вредной примесью в ни-

келе является медь. Для удаления меди и частичного дополнительного извле-

чения кобальта в технологическую схему производства огневого никеля

включают операцию сульфат-хлорирующего обжига с последующим выще-

лачиванием огарка.

Процес включает следующие стадии:

– обжиг файнштейна на огарок;

– сульфато-хлорирующий обжиг огарка;

– выщелачивание хлорированного огарка;

– обжиг выщелоченного (обезмеженного) огарка на рядовую закись;

– частичное восстановление рядовой закиси никеля.

8. ПЕРЕРАБОТКА НИКЕЛЕВЫХ И МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ

8.2. Обжиг никелевого файнштейна и концентрата от флотационного разделения медно-никелевого файнштейна

Металлургия тяжелых цветных металлов. Учеб. пособие

320

8

8

.

.

2

2

.

.

1

1

.

.

Т

Т

е

е

о

о

р

р

е

е

т

т

и

и

ч

ч

е

е

с

с

к

к

и

и

е

е

о

о

с

с

н

н

о

о

в

в

ы

ы

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

а

а

о

о

б

б

ж

ж

и

и

г

г

а

а

н

н

и

и

к

к

е

е

л

л

е

е

в

в

о

о

г

г

о

о

ф

ф

а

а

й

й

н

н

ш

ш

т

т

е

е

й

й

н

н

а

а

В файнштейне более 90 % серы связано с никелем, поэтому термоди-

намика окисления сульфидов Ni

3

S

2

и NiS определяет общую термодинамику

десульфуризации файнштейна при окислительном обжиге.

Реакции, протекающие при обжиге с участием кислорода, представле-

ны в табл. 8.2

.

Таблица 8.2

Количество тепла и тепловой эффект реакций окисления

Реакция

Тепловой эффект реакции, МДж

Q, кДж/кг

тв

Ni

3

S

2

+ O

2

= NiO + SO

2

Ni

3

S

2

+ O

2

= NiO + NiSO

4

NiS + O

2

= NiO + SO

2

NiS + O

2

= NiSO

4

Ni + O

2

= NiO

Cu + O

2

= Cu

2

O

Co + O

2

= CoO

Fe + O

2

= FeO

Fe + O

2

= Fe

2

O

3

Fe + O

2

= Fe

3

O

4

FeS + O

2

= FeO + SO

2

CoS + O

2

= CoO + SO

2

318

403

297

398

480

350

479

532

548

558

312

299

4 641

7 554

4 918

8 777

4 089

1 376

4 068

4 767

7 365

6 677

5 343

4 939

Как видно из табл. 8.2

, в результате окисления компонентов шихты вы-

деляется большое количество тепла, достаточное для автогенного осуществ-

ления процесса.

Процесс окисления сульфидов никеля с образованием закиси никеля и

диоксида серы протекает с большой величиной убыли энергии Гиббса и яв-

ляется практически необратимым. Ещё более вероятно окисление металличе-

ского никеля кислородом, при этом величина убыли энергии Гиббса образо-

вания сульфата никеля также довольно высока, а закись никеля при сульфа-

тообразовании имеет каталитические свойства и способствует наиболее пол-

ному окислению сернистого ангидрида в серный. Однако прочность сульфата

незначительна и уже при температуре выше 973 К и в условиях окислитель-

ной атмосферы степень его разложения достигает значительной величины.

При температурах до 773 К термодинамически наиболее вероятно об-

разование сульфатов, а при 773–1 373 К – закиси никеля (при температурах

свыше 1 373 К начинается образование никеля, а также в большей степени

кобальта и меди).

Однако кроме кислорода в реакциях окисления могут участвовать и

другие вещества.

Окисление сульфида никеля водяным паром может протекать по реак-

циям