Марченко Н. Технология офсетной печати. Часть 2

Подождите немного. Документ загружается.

40

немного прогибаться, чтобы воздух между листами при укладке

мог выходить сбоку. В листовой офсетной машине формата 70 х

100 см над приёмным стапелем размещены, например, 15

вентиляторов (в три ряда по пять вентиляторов по ширине

оттиска), сила обдува которых регулируется избирательно.

Листы, запечатанные с одной стороны, часто склонны к

сильному скручиванию. В этом случае трудно обеспечить их

ровную укладку. Кроме того, изменение формы листа повышает

опасность отмарывания краски и слипания. Скручиванию

способствует реология офсетной краски для листовой печати:

лист прилипает к офсетному полотну так сильно, что захваты

должны снимать его с относительно большим усилием. При

этом бумага растягивается из-за контакта с офсетным

цилиндром. Оттиск отрывается от офсетного цилиндра с

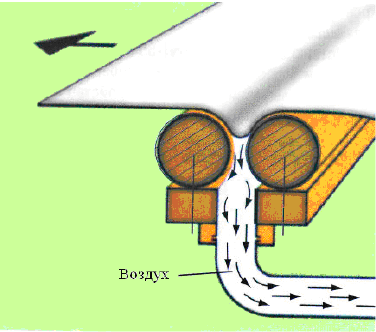

некоторым изгибом. Разглаживающее щелевое устройство с

роликами, благодаря действию вакуума (рис. 4.1), прогибает

оттиски в противоположном направлении, чтобы добиться их

выравнивания (это устройство не требуется при двусторонней

печати).

Рис. 4.1. Разглаживающее щелевое устройство

41

5. НАНЕСЕНИЕ ПРОТИВООТМАРЫВАЮЩЕГО

ПОРОШКА

После печати, к моменту поступления на стапель, оттиск

еще не успевает высохнуть. Поэтому в офсетной листовой

печати необходимо избежать смазывания краски, ее

отмарывания (переноса ее на следующий лист) и слипания

листов в стапеле (склеивания листов). Распыление

противоотмарывающего порошка позволяет устранить эти

дефекты. Однако это приводит к таким последствиям, как

загрязнение печатной машины, снижение качества оттисков,

(уменьшение глянца) и к возникновению проблем на этапе

отделочных процессов.

Слой противоотмарывающего порошка поддерживает ещё

не высохшую поверхность оттиска на некотором расстоянии от

следующего листа. Но только небольшая часть распыляемого в

машине порошка действительно попадает на лист. Чем быстрее

работает машина, тем меньший объем порошка попадает на

оттиск. Остальная его часть оседает на узлах и механизмах и

приводит к загрязнению машины на приемке. Чем длиннее

машина (например, восьмикрасочная машина для двусторонней

печати (4/4)), тем дольше печатная краска остается

незакрепленной и тем больше вероятность ее отмарывания на

выводном стапеле. Следовательно, в многосекционных

листовых машинах, работающих на высокой скорости, нужно

наносить более толстый слой порошка. Для удаления его

лишнего объёма применяют отсос на выводе. Для удаления

налета, осевшего на узлы, необходимо периодически проводить

чистку машины. Двустороннее нанесение

противоотмарывающего порошка обеспечивает значительную

его экономию. Она достигается при распылении порошка не

только на лицевую, но и на оборотную сторону оттиска. Каретка

с захватами проводит оттиск благодаря воздушной подушке на

минимальном расстоянии над направляющим металлическим

листом. Вследствие небольшого расстояния между оттиском и

соплами для распыления порошка, расположенными в

42

металлических направляющих, он не теряется. Такой способ

нанесения порошка очень эффективен, его количество может

при необходимости уменьшаться. Обычные сопла с верхним

расположением из-за наличия кареток с захватами находятся на

значительно большем расстоянии от листа. Воздушные потоки

от каретки завихряют струю порошка, поэтому для компенсации

потерь его распыление производится с увеличением объема.

Почти для всех видов заказов производится нанесение порошка

на оборотную сторону оттиска, даже если она не запечатана.

6. СУШКА ОТТИСКОВ

6.1. Сушка при помощи инфракрасного излучения и горячего

воздуха

6.2. Сушка ультрафиолетовым излучением

Ещё одна задача состоит в том, чтобы ускорить процесс

сушки. При помощи инфракрасной сушки можно достичь этого,

если свойства краски и бумаги хорошо согласованы между

собой.

Улучшения процесса вывода оттиска одновременно с

повышением качества печати можно добиться нанесением лака.

Водный дисперсионный лак сохнет так быстро, что можно

полностью отказаться от нанесения противоотмарочного

порошка. Однако дисперсионный лак применяется только в

случаях, когда для его нанесения имеется отдельная секция.

Применение водного дисперсионного лака увеличивает глянец,

обеспечивает защиту от истирания и, кроме того, облегчает

процессы вывода.

В листовом офсете применяют следующие способы сушки:

• при помощи инфракрасного излучения;

• горячим воздухом.

В данном разделе

рассматриваются только некоторые

конкретные конструкции сушильных устройств и особенности

их применения.

43

В многокрасочном листовом офсете особое значение для

сушки имеют два требования:

• сушка в стапеле выводного устройства должна

происходить очень быстро, с тем чтобы приступить к

отделке запечатанных листов;

• высыхание краски на печатном листе между печатными

секциями должно обеспечивать достаточно хорошее ее

закрепление, чтобы избежать дублирования, искажения

цвета во время печати тиража или загрязнения оттисков.

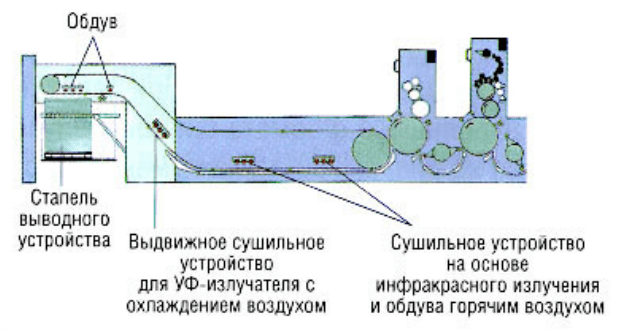

6.1. Сушка при помощи инфракрасного излучения и

горячего воздуха

Для ускорения закрепления краски режим сушки

подбирается и при необходимости модифицируется в

зависимости от вида запечатываемой бумаги, хода

технологических процессов и требований к качеству печати.

Для обеспечения оптимальной сушки различных красок

применяются, например:

• инфракрасное сушильное устройство, которое

активизирует впитывание краски и ее окисление

(полимеризацию);

• сушильное устройство с обдувом горячим воздухом.

Оно обеспечивает лучший воздухообмен и способствует

более быстрому испарению жидких веществ (растворителя),

содержащихся в краске и бумаге (рис. 6.1, стр. 44).

Сушильное устройство с обдувом горячим воздухом

наиболее эффективно для сушки дисперсионных лаков на

водной основе.

Целесообразно использование дополнительной системы

обдува холодным и тёплым воздухом, что приводит к

улучшению процесса сушки и сохранению свойств бумаги (во

избежание ее деформации, чрезмерного высыхания).

В современные листовые офсетные машины для

многокрасочной печати могут быть встроены различные

устройства для сушки.

44

Особенно эффективным является построение сушильного

устройства в комбинации с инфракрасным излучателем и

системой подачи горячего воздуха.

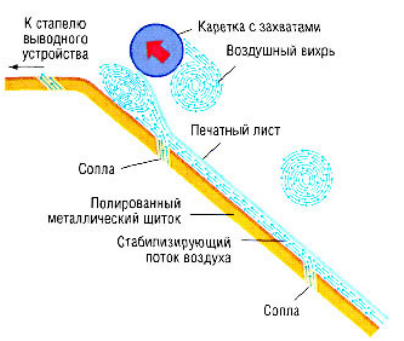

Лист стабилизируется посредством воздушных сопел

особой формы (сопла Вентури), расположенных в

листонаправляющем металлическом щитке, и удерживается на

оптимальном расстоянии от излучателей (рис. 6.2, стр. 45).

Рис. 6.1. Удлинённое выводное устройство с сушильным

устройством (КВА)

Проводка в воздушном потоке имеет большие

преимущества для листов, запечатанных с обеих сторон, так как

при этом удаётся избежать повреждения (царапанья) оттиска

деталями машины.

Особенностью этого сушильного устройства является то,

что инфракрасные излучатели охлаждаются посредством подачи

воздуха через мелкие сопла с обеих сторон.

Датчики контролируют потоки воздуха, что обеспечивает

быстрое нагревание излучателей до рабочей температуры при

запуске. Осуществляется также регулирование режима работы и

мощности излучения.

45

При запечатывании листа небольшого формата ширина

излучения может уменьшаться посредством отключения

компонентов инфракрасного излучателя.

Инфракрасное излучение ускоряет как химические, так и

физические реакции в красочном слое.

Продолжительность сушки до момента, когда можно

выполнять отделочные процессы, зависит от технологических

условий ее реализации.

Сушка посредством окисления и сушка посредством

впитывания быстрее происходят при более высокой температуре

по сравнению с комнатной. Впитывание является

экспоненциально затухающим процессом диффузионного

выравнивания.

Окончательное состояние равновесия достигается быстрее

при нагревании поверхности запечатываемого материала. Чем

больше краска впитывается в процессе высыхания, тем

стабильнее происходят процессы вывода и формирования

стапеля. При этом можно получать более высокие стапели, не

опасаясь слипания листов.

Рис. 6.2. Проводка листа посредством создания воздушной

подушки (сопла Вентури в листонаправляющем металлическом

щитке)

46

Под воздействием тепла ускоряются также и процессы

окисления в красочном слое. Продолжительность

окончательной сушки при воздействии тепла (в зависимости от

бумаги и печатной краски - от 5 до 20 ч без проведения

специальных мероприятий) можно сократить вдвое. Под

воздействием тепла ускоряются также и процессы окисления в

красочном слое.

Сушка между печатными секциями с применением тепла

(промежуточная сушка) в большинстве случаев приводит к

ухудшению расщепления краски, поэтому применяется очень

редко. Для впитывания масляных компонентов краски в бумагу

при движении между печатными секциями и хорошего

восприятия следующего красочного слоя достаточно комнатной

температуры. При двустороннем запечатывании, как

описывалось выше, существует стремление сохранять на

материале красочный слой

в полузакрепленном состоянии до

самой последней секции и таким образом предотвратить

налипание краски на печатные цилиндры. Поэтому

промежуточная сушка нецелесообразна. Чтобы свести к

минимуму проблему расщепления печатной краски, необходимо

знать данные реологии краски на каждой печатной секции.

6.2. Сушка ультрафиолетовым излучением

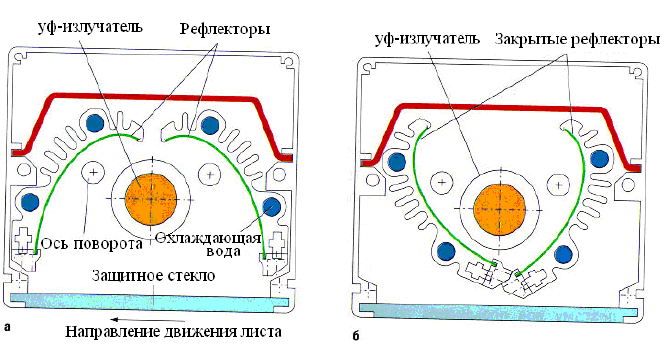

Под влиянием ультрафиолетового излучения связующее

вещество в краске очень

быстро (почти мгновенно)

затвердевает. В листовом офсете используются печатные

краски, закрепляющиеся на основе радикальной полимеризации,

а для УФ-излучения – ртутные газоразрядные лампы

мощностью от 100 до 120 Вт на сантиметр ширины оттиска.

Поскольку излучатели преобразуют в УФ-излучение

только около 25% поглощаемой мощности (почти 50% - в

инфракрасный и 25% - в видимый свет), они очень сильно

нагреваются. Их корпус и рефлектор должны охлаждаться.

Тепловая нагрузка на печатный лист очень высока. Она ещё

выше, если запечатывается тонкий материал.

47

Во избежание перегрева листа, например, при его

застревании, устройства для сушки ультрафиолетовым

излучением оснащаются предохранительными системами в виде

закрываемых рефлекторов (рис.6.3).

Рис. 6.3. Уф –сушка с закрываемыми рефлекторами:

а - открытый излучатель;

б - закрытый излучатель (Dr. Honle)

Устройства для сушки УФ-излучением могут применяться

как после печати «сырое по сырому», так и для промежуточной

сушки (сушка между печатными секциями). При печати «сырое

по сырому» УФ-краски подбираются по вязкости в соответствии

с последовательностью их нахождения в печатных секциях, как

это обычно делается с красками на основе масла. Печать УФ-

красками часто связана с очень высокими требованиями к

качеству и с особенностями протекания процессов. Чтобы

удовлетворять этим требованиям, многокрасочные машины

оснащаются промежуточными сушильными устройствами. При

очень толстом красочном слое обязательно следует производить

промежуточную сушку, чтобы улучшить закрепление краски и

получить глянец. Например, толстый слой краски, нанесённый

на всю поверхность,

сушится, прежде чем в следующей

печатной секции будет нанесена очередная краска (например,

чёрный текст на серебряном фоне).

48

В листовой офсетной печати, как говорилось выше, для

ультрафиолетовой сушки используются ртутные лампы. Их

недостаток заключается в высокой доле инфракрасного

излучения и образовании озона. Устройства с излучателями

Excimer, у которых нет таких недостатков, разрабатываются в

настоящее время. Мощность этих излучателей пока ограничена,

поэтому для повышения эффективности процесса пространство

между листом и излучателем заполняют азотом. Камера,

заполненная газом, применяемая в рулонных машинах, вряд ли

приемлема в листовых машинах из-за наличия листовыводного

устройства с захватами. В этом случае много азота будет

расходоваться напрасно.

7. ОБЛАГОРАЖИВАНИЕ И ОТДЕЛКА ПЕЧАТНОЙ

ПРОДУКЦИИ В ЛИНИИ

7.1. Облагораживание

7.2. Особые эффекты

В листовой печати облагораживание и отделка получили

широкое распространение. Главным образом, к ним относятся:

• лакирование для получения оптического эффекта

и защиты запечатанной поверхности;

• специальная дополнительная печать красками Metalli,

нумерация и простое впечатывание;

• обработка поверхности: перфорирование, штанцевание,

биговка и тиснение.

7.1. Облагораживание

Для лакирования и нанесения красок, имитирующих цвет

металлов, используются преимущественно лакировальные

аппараты. Некоторые лаки можно наносить на оттиск в обычной

печатной секции (например, дисперсионный лак - при помощи

формной пластины без удаления с неё копировального слоя).

49

На сегодняшний день наиболее популярны три вида

лаковых покрытий (таблица 7.1):

1. Лаки на масляной основе. Базовым составляющим такого

лака является связующее, используемое в обычных

печатных красках.

2. Водно-дисперсионные лаки на каучуковой основе,

содержащие до 50% воды.

3. Лаки ультрафиолетового отверждения. Требуют для

использования специальные системы сушки с мощным

УФ - облучением.

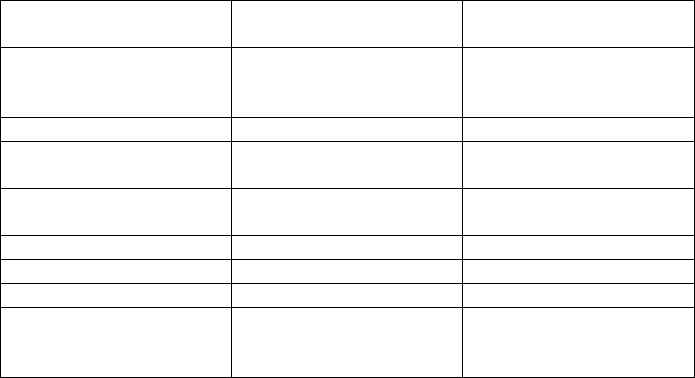

Таблица 7.1. Способы лакирования

Свойства

Лакирование с

масляной основой

Водно-дисперсионное

лакирование

Сушка

ИК сушка и сушка в

естественных условиях

ИК сушка, обдув

горячим или холодным

воздухом, Уф- сушка

Глянец

Средний Хороший

Изменение цвета

(желтый oттенок)

Быстрое Медленное

Стойкость к

истиранию

Очень хорошая Хорошая

Водостойкость

Хорошая Хорошая

Стойкость к нагреву

Хорошая Хорошая

Скорость закрепления

Малая Малая

Использование

противоотмарочного

порошка

Необходимо Иногда

Лакировальные аппараты должны всегда рассматриваться в

комбинации с сушильным устройством (обдув горячим

воздухом с применением инфракрасного или ультрафиолетового

излучения) как одна система. Требования к облагораживанию

поверхности определяют тип и свойства применяемого лака, а

также вид сушки. В листовой офсетной печати используются

дисперсионные лаки (водные лаки) и лаки, отверждаемые при

воздействии УФ-излучения. Масляные печатные лаки редко

применяются из-за их недостаточного глянца. Лакируются

следующие виды продукции: годовые отчёты, брошюры,

каталоги, винные этикетки, упаковка для косметики и пищевых