Кожурин И.А. Оборудование трикотажно-отделочного производства

Подождите немного. Документ загружается.

от направления подаваемого к нему раствора. Эжекторные ма-

шины подразделяют на работающие по принципу «джет»

(жесткий поток) и по принципу «оверфлоу» (мягкий поток).

В некоторых машинах возможно создание смешанного тока —

«оверфлоу + джет». Конструктивно эжекторы отличаются тем,

что в соплах, работающих по принципу «джет», циркулирую-

щий раствор подводится к соплу под некоторым углом, вели-

чина которого определяет жесткость струи; в соплах, работаю-

щих по принципу «оверфлоу», направление струи параллельно

движущемуся полотну.

Диапазон регулирования давления в соплах эжекторов

в машинах, работающих по принципу «джет», устанавливают

не ниже ±0,05 МПа, а в машинах, работающих по принципу

«оверфлоу»,—0,005—0,03 МПа. В машинах с жестким потоком

обрабатывают главным образом трудноокрашиваемые полотна

из синтетических нитей, а в машинах с мягким потоком — плю-

шевые, хлопчатобумажные или полотна из смеси хлопка с хи-

мическими нитями. В некоторых эжекторных машинах преду-

смотрены дополнительные транспортирующие устройства: риф-

леные или скелетного типа барабаны, подающие ролики и др.

В зависимости от конструкции ванны и ее формы эжектор-

ные машины подразделяют на трубные, котловые и тороидаль-

ные— разновидность котловых. Большинство созданных до на-

стоящего времени эжекторных машин предназначено для вы-

сокотемпературного крашения полотна, но в последние годы

разработаны конструкции машин, в которых крашение полотна

можно осуществлять при температуре до 100 °С. Машины для

высокотемпературного крашения полотна работают при избы-

точном давлении до 0,5 МПа.

В машинах с неполным заполнением ванны раствором из-

быточное давление создается и поддерживается в заданных

пределах сжатым воздухом, а в машинах с заполнением раст-

вором всего внутреннего объема ванны —дополнительным на-

сосом.

Важнейшим достоинством эжекторных красильных машин

является возможность использования в них низкомодульных

ресурсосберегающих технологий. Модуль ванны большинства

машин не превышает 10 л/кг, а в машинах некоторых конструк-

ций 2 л/кг. Этим достигаются большая экономия воды, пара,

красителей и химических материалов, снижение загрязнения

окружающей среды. В среднем низкомодульная технология

обеспечивает снижение расхода воды на 50%, пара на 20%,

материалов на 40—50 %. Соответственно снижается количе-

ство сточных вод.

При низкомодульной технологии обеспечивается высокая

интенсивность циркуляции рабочего раствора, который перека-

чивается через полотно в единицу времени. Интенсивность цир-

куляции во многом зависит от мощности насоса, сопротивления

мatepиaлa и других факторов. Степень интенсивности пропи-

тывания полотна раствором зависит от кратности контакта

раствора с полотном. Кратность контакта определяется как от-

ношение интенсивности потока к модулю ванны. Например,

если подача насоса 420 м^ч, загрузка полотна 400 кг, модуль

7 л/кг (данные для отечественной машины ЭК-140-4), то крат-

ность контакта

420000:60:400 „ .

V — ^ ^ Z,0 •

Это означает, что красильный раствор вступает в контакт

с полотном 2,5 раза в минуту. При скорости перемещения по-

лотна 300 м/мин кратность контакта возрастает до 3 раз. По-

вышение числа контактов раствора с полотном способствует

интенсификации процесса крашения и обеспечению равномер-

ной окраски полотна.

При низком модуле ванны концентрация красителя в раст-

воре увеличивается пропорционально снижению модуля, но

вследствие высокой интенсивности циркуляции (кратности

контакта) впитывание красителя полотном и его глубокое про-

крашивание происходят быстрее и в целом расход красителя

на 1 кг полотна снижается. Этим и достигается экономия кра-

сителей.

Известны десятки разнообразных типов и моделей эжектор-

ных красильных машин. Ниже приводится описание выпускае-

мых отечественной промышленностью и некоторыми зарубеж-

ными фирмами машин, работающих в красильно-отделочных

производствах трикотажных предприятий страны, а также ма-

шин, представляющих интерес своими конструктивными осо-

бенностями.

Эжекторная красильная машина модели Hl-jet фирмы «Тек-

стайл Процессинг» (Швеция) котлового типа предназначена

для крашения трикотажного полотна из полиэфирных и других

синтетических нитей при температуре до 140 °С.

Машина имеет красильный автоклав, эжекторные сопла, бак

для концентрированных растворов красителей и химических

материалов, систему нагревания и циркуляции раствора, стан-

цию управления.

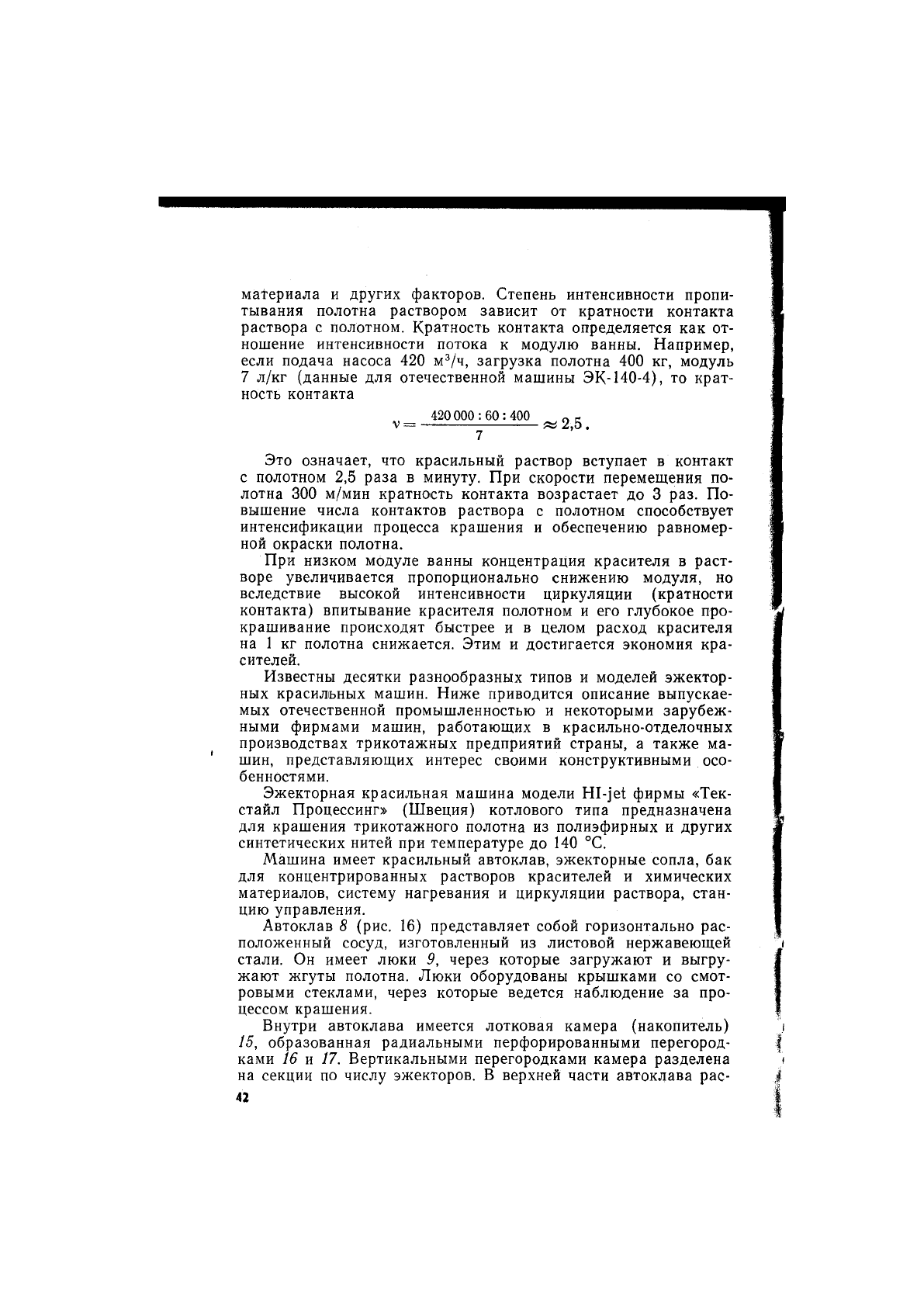

Автоклав 8 (рис. 16) представляет собой горизонтально рас-

положенный сосуд, изготовленный из листовой нержавеющей

стали. Он имеет люки 9, через которые загружают и выгру-

жают жгуты полотна. Люки оборудованы крышками со смот-

ровыми стеклами, через которые ведется наблюдение за про-

цессом крашения.

Внутри автоклава имеется лотковая камера (накопитель)

15, образованная радиальными перфорированными перегород-

ками 16 и 17. Вертикальными перегородками камера разделена

на секции по числу эжекторов. В верхней части автоклава рас-

13 1't 15 16 17 IS

...уц

а ао а

r_ j_-=a 0 •

27 гв 25 2'f 25 22

Рис. 16. Эжекторная красильная машина модели Hl-jet

положены транспортирующий ролик 10 и эжекторные сопла 14.

Снизу к автоклаву присоединен трубопровод 23, соединяющий

автоклав с насосом 26 и клапаном 22 для слива отработавшего

раствора в канализационную систему.

В циркуляционный гидроконтур включен кожухотрубный

теплообменный аппарат 7 для нагревания циркулирующего

раствора глухим паром. К теплообменнику подсоединены

труба 1 для подвода пара, труба 2 для отвода конденсата и

труба 3 для подвода к теплообменнику холодной воды. От

трубы 3 осуществляется также подвод холодной воды к вспомо-

гательному баку 4, имеющему вверху кольцевую перфориро-

ванную трубку 6. Все трубопроводы имеют запорные клапаны

5, приводимые в действие пневматическими поршневыми ис-

полнительными механизмами.

К автоклаву подведены также трубы 18 и 19 с двухходовым

краном 20 для подачи горячей и холодной воды.

Рядом с машиной смонтирована станция управления 21

с приборами для автоматического поддержания заданного тех-

нологического режима обработки полотна. Все исполнительные

органы машины работают на сжатом воздухе.

Перед загрузкой куски полотна сшивают вдоль кромок, при-

давая ему форму рукава, что снижает деформацию петельной

структуры полотна при его обработке. Куски сшивают в ленту,

общая длина которой определяется загрузкой полотна в один

эжектор и массой куска. Одновременно автоклав HanoJlHHiof

через трубопровод 18 теплой водой до уровня несколько ниже

половины автоклава. Полотно 13 заправляют через люк 9,

вводя начальный конец жгута в сопло 14 при включенном цир-

куляционном насосе 26. Скорость циркуляции жидкости при за-

правке должна быть около 100 м/мин. Струя жидкости переме-

щает жгут в накопитель, где он укладывается равномерными

петлями. После прохождения всего жгута оба его конца сши-

вают, образуя бесконечное замкнутое кольцо, огибающее транс-

портирующий барабан 10. В дальнейшем, при обработке по-

лотна, барабан служит для выбирания жгута из раствора и

подвода его к эжекторному соплу.

После заправки в машину всех жгутов (по числу эжекто-

ров) люки закрывают и переводят машину на автоматический

режим работы. Скорость циркуляции жидкости регулируют

дроссельным клапаном 12 на циркуляционной трубе 11. Кра-

сители и вспомогательные вещества вводят в ванну из бачка 4

с помощью подпиточного насоса 27 через фильтр 25 и трубу 24.

Подача концентрированных растворов может осуществляться

автоматически по заданной программе или с помощью арма-

туры с ручным управлением.

Окрашенное полотно выбирают из машины через открытые

люки, пользуясь выгрузочным барабаном с самокладом.

Техническая характеристика эжекторной красильной машины

модели HI-jet

^ Загрузка на один эжектор, кг 100—150

Число заправляемых жгутов, шт. 3

Модуль ванны, л на 1 кг полотна 6—8

Максимальная скорость движения жгута, 400

м/мин

Максимальное избыточное давление, МПа 0,45

Давление рабочих сред, МПа

пара 0,6—0,88

воды 0,3

сжатого воздуха 0,6

Установленная мощность токоприемни- 48

ков, кВт

В том числе циркуляционного насоса 40

Габарит, мм 5190X 3540 X 2920

Эжекторная красильная машина «Софт-стрим» модели S IV

фирмы «Тис» (ФРГ), относящаяся к трубным, предназначена

для крашения трикотажных полотен линейной плотности до

800 г/пог. м под давлением при температуре до 140 °С. Машина

имеет эжекторные сопла, конструкция которых предусматри-

вает использование как принципа «оверфлоу» (мягкого по-

тока), так и принципа «джет» (жесткого потока).

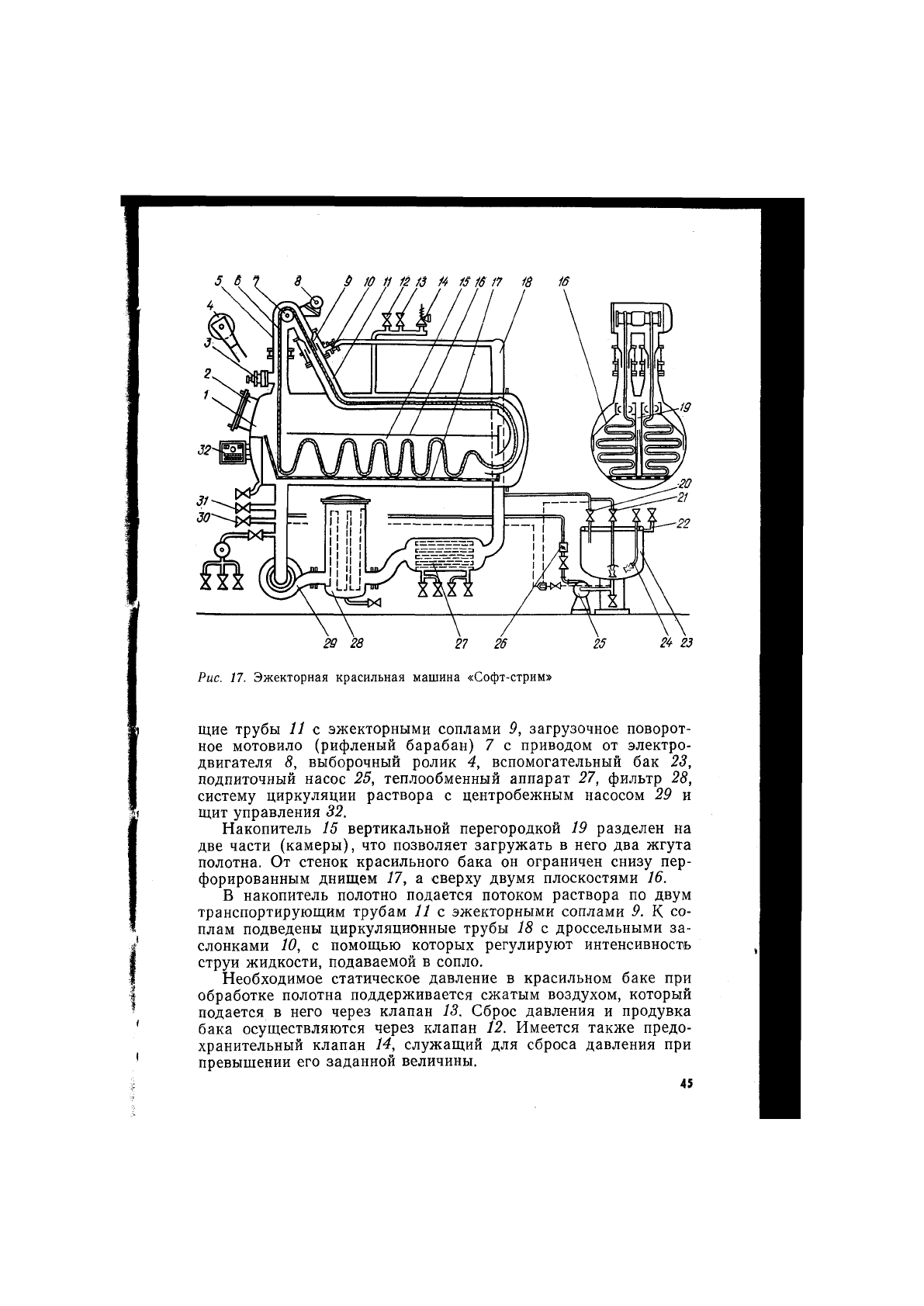

Машина (рис. 17) имеет красильный бак 1 с загрузочным

люком 2 со смотровым стеклом, накопитель 15, транспортирую-

5 Ю 11 f3 М IS 16 11 18 16

29 28 27 26 25

Рис. 17. Эжекторная красильная машина «Софт-стрим»

2^ 23

щие трубы и с эжекторными соплами 9, загрузочное поворот-

ное мотовило (рифленый барабан) 7 с приводом от электро-

двигателя 8, выборочный ролик 4, вспомогательный бак 23,

подпиточный насос 25, теплообменный аппарат 27, фильтр 28,

систему циркуляции раствора с центробежным насосом 29 и

щит управления 32.

Накопитель 15 вертикальной перегородкой 19 разделен на

две части (камеры), что позволяет загружать в него два жгута

полотна. От стенок красильного бака он ограничен снизу пер-

форированным днищем 17, а сверху двумя плоскостями 16.

В накопитель полотно подается потоком раствора по двум

транспортирующим трубам 11 с эжекторными соплами 9. К со-

плам подведены циркуляционные трубы 18 с дроссельными за-

слонками 10, с помощью которых регулируют интенсивность

струи жидкости, подаваемой в сопло.

Необходимое статическое давление в красильном баке при

обработке полотна поддерживается сжатым воздухом, который

подается в него через клапан 13. Сброс давления и продувка

бака осуществляются через клапан 12. Имеется также предо-

хранительный клапан 14, служащий для сброса давления при

превышении его заданной величины.

4S

Вспомогательный бак 23 служит для приготовления кон-

центрированного раствора красителей и химических материа-

лов. Бак заполняется водой через кольцевую перфорированную

трубу 22. К баку подведена паровая труба 24, а также трубо-

проводы с клапанами 20 и 21, через которые осуществляется

забор части рабочего раствора непосредственно из циркуля-

ционной трубы 18.

Для ввода концентрированного раствора в ванну служит

подпиточный центробежный насос 25. На трубопроводе, по ко-

торому подается раствор, установлен обратный клапан 26, ис-

ключающий обратный ток жидкости.

Теплообменник 27 служит для нагревания или охлаждения

циркулирующего раствора.

Фильтр 28 предназначен для очистки циркулирующего ра-

створа от взвешенных частиц, главным образом волоконец, по-

павших в раствор с полотна. Фильтр имеет три патрона кар-

касной конструкции, на которые натягивают рукавное полотно

из капроновых нитей эластик.

Фильтрация раствора обеспечивает повышение качества

крашения полотна, а также продляет срок службы теплообмен-

ного аппарата, установленного в циркуляционной системе вслед

за фильтром.

Особенностью машины модели «Софт-стрим» модели S IV

является наличие на одном накопителе двух эжекторных сопел,

что даясе при низком напоре потока через интенсивный участок

циркуляции раствора и сравнительно невысокой скорости дви-

жения материала дает возможность достичь короткой продол-

жительности обращения жгута и его эффективного пропитыва-

ния. Транспортирующее мотовило 7 имеет привод от электро-

двигателя постоянного тока, чем достигается плавное

регулирование скорости подачи материала в сопла, согласую-

щейся со скоростью потока. Это обеспечивает мягкую обра-

ботку полотна, исключает его вытягивание.

Машины «Софт-стрим» выпускаются фирмой с числом на-

копителей от 1 до 6.

Работа машины осуществляется следующим образом. При

заполненной ванне и включенном циркуляционном насосе жгут

полотна 6 через люк 2 вводят в трубу 5 и через регулируемое

мотовило 7 загружают в питающую воронку сопла 9. Подхва-

ченный потоком жгут по транспортирующей трубе 11 поступает

в накопитель и плывет в нем вместе с жидкостью вперед. Из на-

копителя жгут выбирается мотовилом и снова подается в сопло.

Весь процесс, кроме загрузки и выгрузки полотна, осуществля-

ется автоматически по заданному технологическому режиму.

Микропроцессор машины включает в себя до 20 программ. При

необходимости красить полотно под образец и осуществлять

контроль качества прокрашивания материала опытный обра-

зец загружают в небольшую камеру 3, подключенную к си-

схеме циркуляции рабочего раствора. Пробу можно взять

в любой момент.

Смена растворов осуществляется посредством ручного уп-

равления клапанами. Слив отработавших растворов произво-

дится через клапаны 30 и 31.

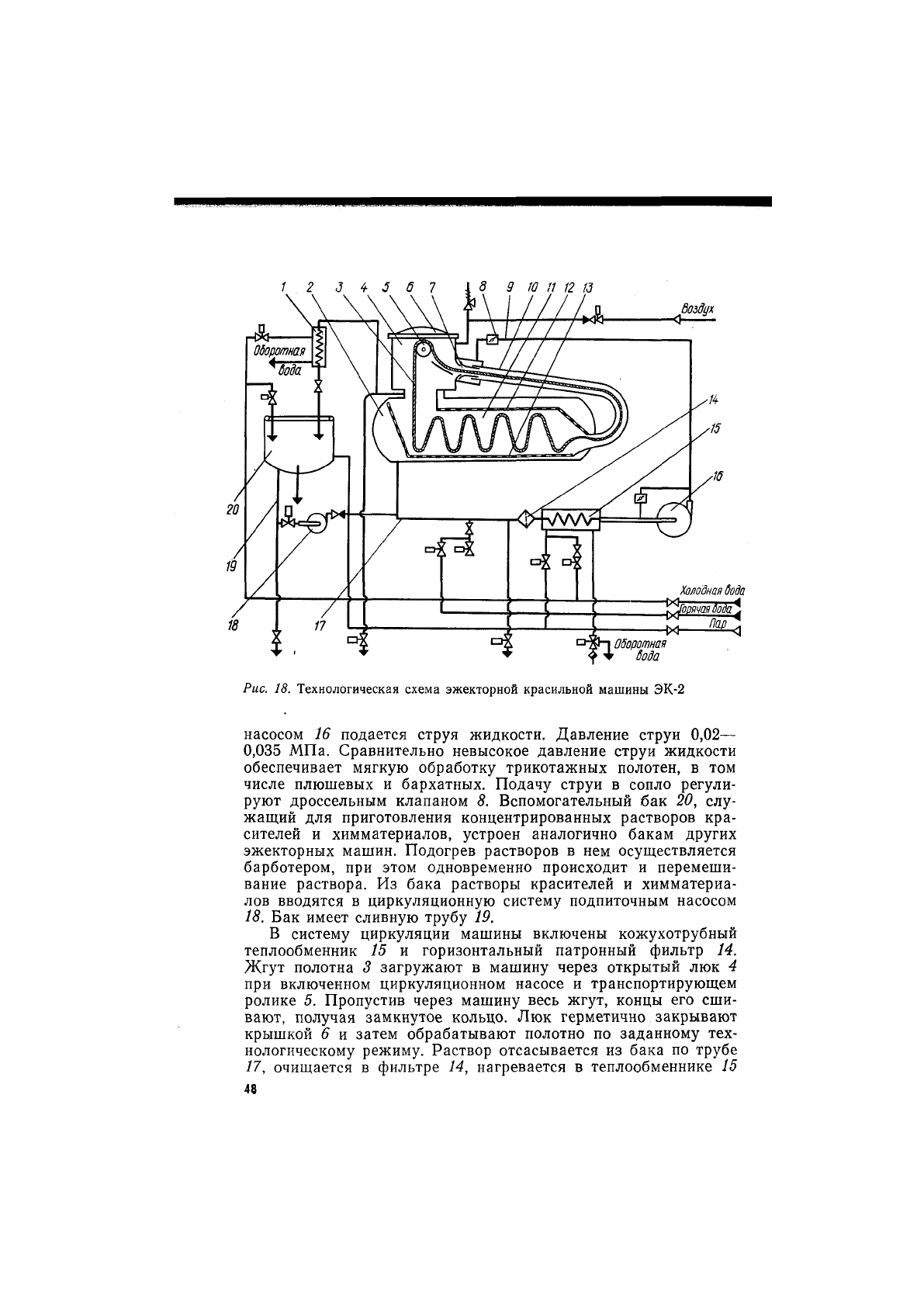

Техническая характеристика машины «Софт-стрим» модели

S IV

Загрузка полотна в один накопитель,

кг

Число накопителей, шт.

Модуль ванны, л на 1 кг полотна

Диаметр трубы накопителя, мм

Вместимость приготовительного бака, м^

Максимальная скорость движения жгута,

м/мин

Максимальное избыточное давление

в автоклаве, МПа

Установленная мощность токоприемни-

ков, кВт

В том числе приводов

циркуляционного насоса

подпиточного насоса

мотовила

выгрузочного ролика

механизмов управления

Подача циркуляционного насоса, м^/мин

Давление, МПа

пара

воды

сжатого воздуха

Максимальная скорость, °С/мин

нагревания от 15 до 100 °С

» » 100 » 125 °С

охлаждения » 125 » 75 °С

Габарит, мм

150

6

8-18

1000

0,3

400

0,4

39,65

30

1,5

2,2X3

0,75

1

9

0,5

0,2

0,5—0,6

3,5

1,5

4

4950X5640X2810

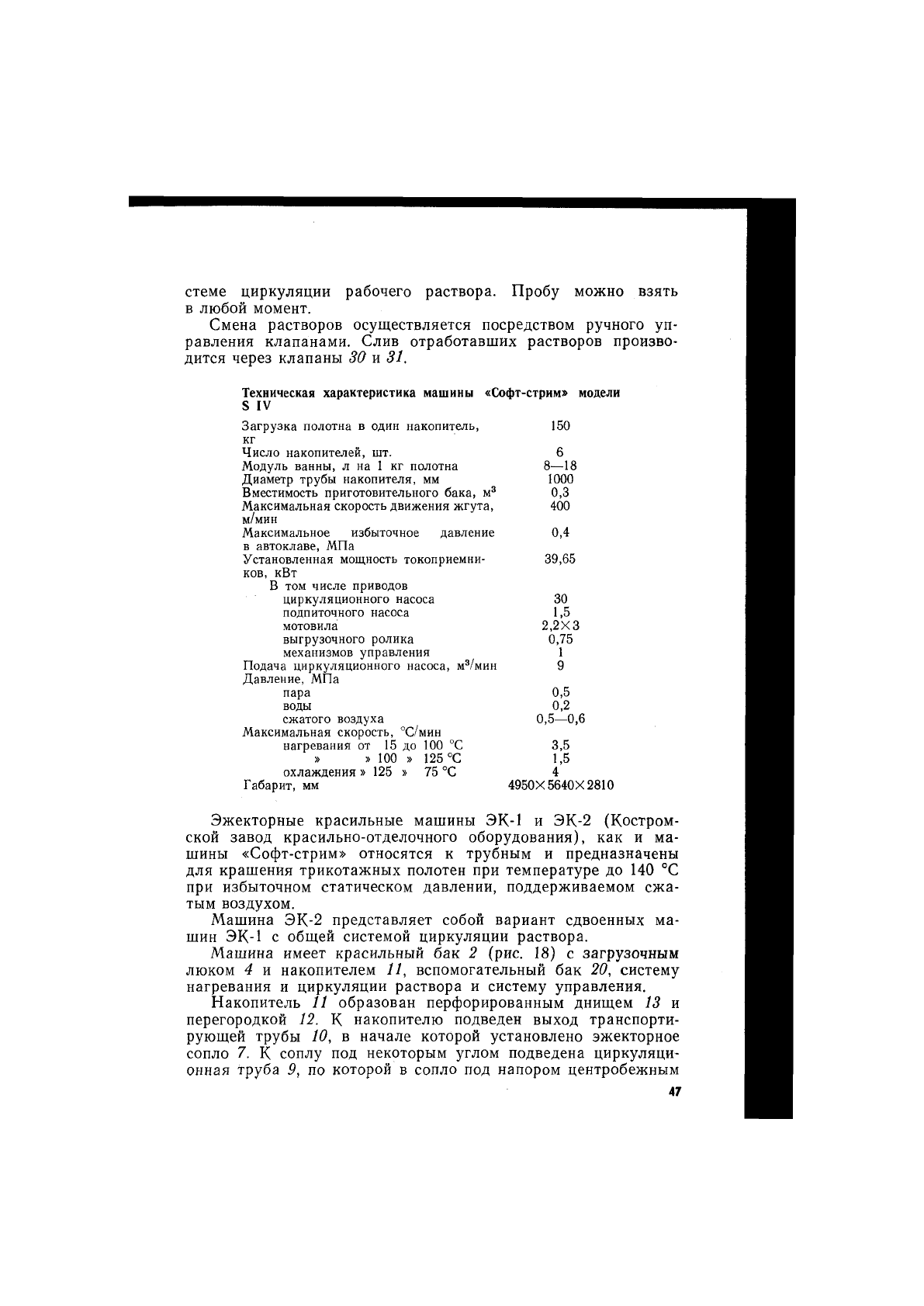

Эжекторные красильные машины ЭК-1 и ЭК-2 (Костром-

ской завод красильно-отделочного оборудования), как и ма-

шины «Софт-стрим» относятся к трубным и предназначены

для крашения трикотажных полотен при температуре до 140 °С

при избыточном статическом давлении, поддерживаемом сжа-

тым воздухом.

Машина ЭК-2 представляет собой вариант сдвоенных ма-

шин ЭК-1 с общей системой циркуляции раствора.

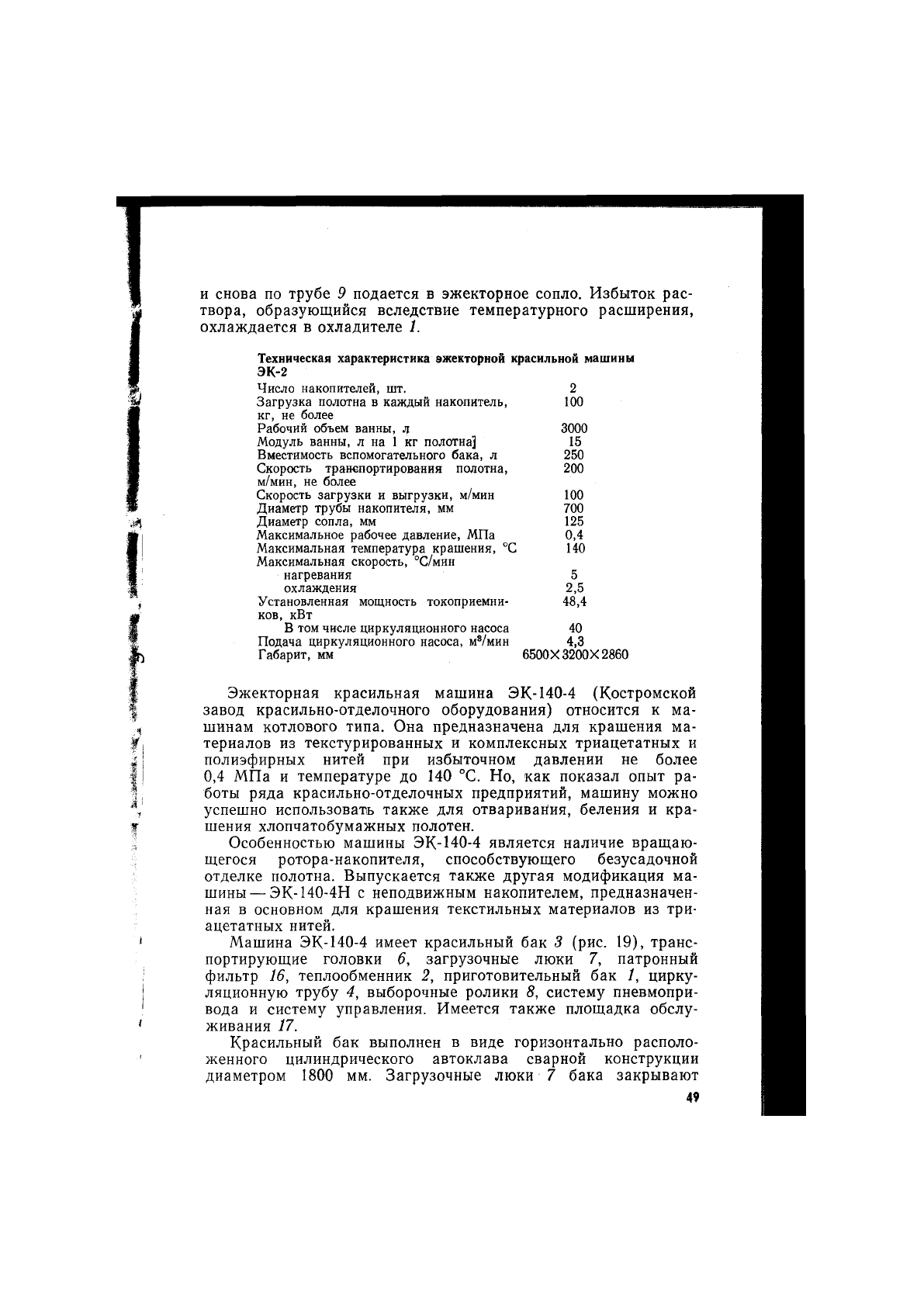

Машина имеет красильный бак 2 (рис. 18) с загрузочным

люком 4 и накопителем 11, вспомогательный бак 20, систему

нагревания и циркуляции раствора и систему управления.

Накопитель 11 образован перфорированным днищем 13 и

перегородкой 12. К накопителю подведен выход транспорти-

рующей трубы 10, в начале которой установлено эжекторное

сопло 7. К соплу под некоторым углом подведена циркуляци-

онная труба 9, по которой в сопло под напором центробежным

12 J ^ 3 б 7

8 9 10 11 12 13

"^f^H

Оборотная

Y • Вода

Рис. 18. Технологическая схема эжекторной красильной машины ЭК-2

насосом 16 подается струя жидкости. Давление струи 0,02—

0,035 МПа. Сравнительно невысокое давление струи жидкости

обеспечивает мягкую обработку трикотажных полотен, в том

числе плюшевых и бархатных. Подачу струи в сопло регули-

руют дроссельным клапаном 8. Вспомогательный бак 20, слу-

жащий для приготовления концентрированных растворов кра-

сителей и химматериалов, устроен аналогично бакам других

эжекторных машин. Подогрев растворов в нем осуществляется

барботером, при этом одновременно происходит и перемеши-

вание раствора. Из бака растворы красителей и химматериа-

лов вводятся в циркуляционную систему подпиточным насосом

18. Бак имеет сливную трубу 19.

В систему циркуляции машины включены кожухотрубный

теплообменник 15 и горизонтальный патронный фильтр 14.

Жгут полотна 3 загружают в машину через открытый люк 4

при включенном циркуляционном насосе и транспортирующем

ролике 5. Пропустив через машину весь жгут, концы его сши-

вают, получая замкнутое кольцо. Люк герметично закрывают

крышкой 6 и затем обрабатывают полотно по заданному тех-

нологическому режиму. Раствор отсасывается из бака по трубе

17, очищается в фильтре 14, нагревается в теплообменнике 15

и снова по трубе 9 подается в эжекторное сопло. Избыток рас-

твора, образующийся вследствие температурного расширения,

охлаждается в охладителе 1.

Техническая характеристика эжекторной красильной машины

ЭК-2

Число накопителей, шт. 2

Загрузка полотна в каждый накопитель, 100

кг, не более

Рабочий объем ванны, л

3000

Модуль ванны, л на 1 кг полотна]

15

Вместимость вспомогательного бака, л

250

Скорость транспортирования полотна.

200

м/мин, не более

Скорость загрузки и выгрузки, м/мин

100

Диаметр трубы накопителя, мм

700

Диаметр сопла, мм

125

Максимальное рабочее давление, МПа 0,4

Максимальная температура крашения, "С

140

Максимальная скорость, °С/мин

нагревания

5

охлаждения 2,5

Установленная мощность токоприемни-

48,4

ков, кВт

В том числе циркуляционного насоса

40

Подача циркуляционного насоса, м®/мин 4,3

Габарит, мм

6500X3200X2860

л

f

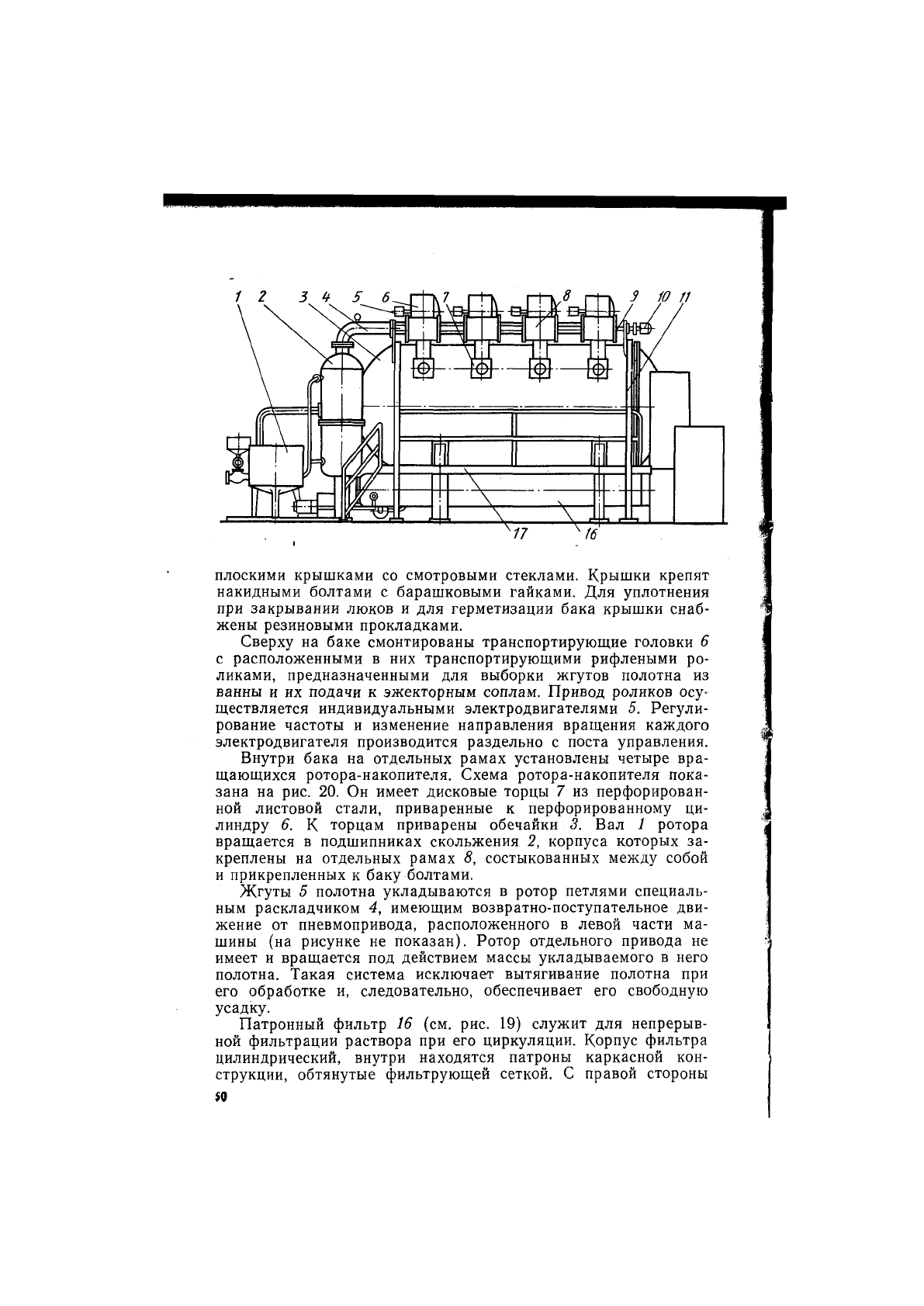

Эжекторная красильная машина ЭК-140-4 (Костромской

завод красильно-отделочного оборудования) относится к ма-

шинам котлового типа. Она предназначена для крашения ма-

териалов из текстурированных и комплексных триацетатных и

полиэфирных нитей при избыточном давлении не более

0,4 МПа и температуре до 140 °С. Но, как показал опыт ра-

боты ряда красильно-отделочных предприятий, машину можно

успешно использовать также для отваривания, беления и кра-

шения хлопчатобумажных полотен.

Особенностью машины ЭК-140-4 является наличие вращаю-

щегося ротора-накопителя, способствующего безусадочной

отделке полотна. Выпускается также другая модификация ма-

шины — ЭК-140-4Н с неподвижным накопителем, предназначен-

ная в основном для крашения текстильных материалов из три-

ацетатных нитей.

Машина ЭК-140-4 имеет красильный бак 3 (рис. 19), транс-

портирующие головки 6, загрузочные люки 7, патронный

фильтр 16, теплообменник 2, приготовительный бак 1, цирку-

ляционную трубу 4, выборочные ролики 8, систему пневмопри-

вода и систему управления. Имеется также площадка обслу-

живания 17.

Красильный бак выполнен в виде горизонтально располо-

женного цилиндрического автоклава сварной конструкции

диаметром 1800 мм. Загрузочные люки 7 бака закрывают

12 3 4 5 6

Э Ю //

плоскими крышками со смотровыми стеклами. Крышки крепят

накидными болтами с барашковыми гайками. Для уплотнения

при закрывании люков и для герметизации бака крышки снаб-

жены резиновыми прокладками.

Сверху на баке смонтированы транспортирующие головки 6

с расположенными в них транспортирующими рифлеными ро-

ликами, предназначенными для выборки жгутов полотна из

ванны и их подачи к эжекторным соплам. Привод роликов осу'

ществляется индивидуальными электродвигателями 5. Регули-

рование частоты и изменение направления вращения каждого

электродвигателя производится раздельно с поста управления.

Внутри бака на отдельных рамах установлены четыре вра-

щающихся ротора-накопителя. Схема ротора-накопителя пока-

зана на рис. 20. Он имеет дисковые торцы 7 из перфорирован-

ной листовой стали, приваренные к перфорированному ци-

линдру 6. К торцам приварены обечайки 3. Вал 1 ротора

вращается в подшипниках скольжения 2, корпуса которых за-

креплены на отдельных рамах 8, состыкованных между собой

и прикрепленных к баку болтами.

Жгуты 5 полотна укладываются в ротор петлями специаль-

ным раскладчиком 4, имеющим возвратно-поступательное дви-

жение от пневмопривода, расположенного в левой части ма-

шины (на рисунке не показан). Ротор отдельного привода не

имеет и вращается под действием массы укладываемого в него

полотна. Такая система исключает вытягивание полотна при

его обработке и, следовательно, обеспечивает его свободную

усадку.

Патронный фильтр 16 (см. рис. 19) служит для непрерыв-

ной фильтрации раствора при его циркуляции. Корпус фильтра

цилиндрический, внутри находятся патроны каркасной кон-

струкции, обтянутые фильтрующей сеткой. С правой стороны