Киселёв Е.С. Теплофизика правки шлифовальных кругов с применением СОЖ

Подождите немного. Документ загружается.

145

шлифовании с правкой круга алмазным карандашом С3 (три прохода по 0,03 мм

после шлифования каждой заготовки). Последнее объясняется следующими причина-

ми: после правки точением шлифовальные круги приобретают большую режущую

способность [16]; правка алмазными карандашами наиболее распространена в про-

мышленности. При экспериментах варьировали скоростями врезной подачи круга

(

V

t

= 0,5

−

7,0 мм/мин) и ролика (

V

tп

= 0,036; 0,047; 0,058; 0,07; 0,084; 0,093 мм/мин),

снимаемым с заготовки припуском на обработку (

Z

пз

= 0,15; 0,30; 0,45; 0,60 мм) и ши-

риной шлифования (

ш

"

= 7,5; 10,0; 12,5; 15,0 мм).

При обработке результатов исследований, с целью построения математических

моделей, описывающих зависимость выходных параметров шлифования (составляю-

щих силы шлифования

P

y

,

P

z

, относительного изменения амплитуды колебаний шпин-

деля или коэффициента устойчивости

A

∆

, среднего арифметического отклонения

профиля шлифованных поверхностей

R

a

) от времени шлифования

Т

, длины шлифова-

ния

ш

"

, скоростей врезной подачи круга

V

t

и алмазного ролика

V

tп

, использовали со-

временные методы математической статистики и в частности регрессионный анализ

[24, 39].

Установлено, что для каждого материала шлифуемой заготовки (при прочих

равных условиях) существует определенная минимальная скорость врезной подачи

алмазного ролика, при которой процесс шлифования стабилизируется. Это подтвер-

ждается постоянством во времени составляющих силы шлифования

Р

у

и

Р

z

, коэффи-

циента устойчивости

∆

А

и среднего арифметического отклонения профиля

R

a

во

времени. Так для алмазного ролика АСК 400/3/5 при шлифовании заготовок из жаро-

прочного и титанового сплавов и стали 13Х15Н4АМ3 скорость врезной подачи

V

t п

=

0,084 мм/мин, а из стали 07Х16Н6

−

0,07 мм/мин. Любопытно, что при уменьшении

зернистости алмазного ролика до АСК 250/200 процесс шлифования заготовок из ста-

ли 07Х16Н6 стабилизируется при меньшем значении скорости врезной подачи (

V

t

п

=

0,043 мм/мин), однако при этом наблюдается существенный рост сил резания: для

АСК 400/315

−

P

y

= 250

−

270 Н, для АСК 250/200

−

P

y

= 400

−

450 Н. Таким образом,

большие значения сил резания для алмазного ролика АСК 250/200 характеризуют про-

цесс правки с меньшей величиной

V

t п

. По-видимому, это вызвано тем, что увеличение

зернистости ролика приводит к увеличению режущей способности круга, вследствие

чего силы резания уменьшаются, но одновременно увеличиваются высотные парамет-

ры микропрофиля шлифованной поверхности заготовки. Отмечено, что с увеличением

скорости врезной подачи мелкозернистого алмазного ролика АСК 250/200 коэффици-

ент устойчивости

∆Α

технологической системы заметно уменьшается, тогда как при

использовании ролика средней зернистости (АСК 400/315) изменений величины

∆Α

практически не зафиксировано. Вероятно, это связано с увеличением в первом случае

числа контактов в единицу времени алмазных зерен с рабочей поверхностью круга.

Любопытно, что величина минимальной скорости врезной подачи, при которой процесс шлифова-

ния с непрерывной правкой стабилизируется во времени, зависит от условий транспортирования

146

СОЖ к зонам контакта круга с алмазным правящим роликом и заготовкой. Как следует из

сопоставления результатов исследований, представленных на рис. 61 и 62, применение УЗ-техники

подачи СОЖ через клиновые полуоткрытые насадки с торцев круга [104] позволяет заметно сни-

зить и стабилизировать как радиальную

Р

у

, так и касательную

Р

z

составляющие силы шлифования.

Учитывая, что плотность теплового потока внутреннего источника теплоты при обработке

q

ν

=

f

(

P

z

), то стабилизируется во времени и контактная температура в зоне шлифования заготовки (см.

рис. 61 и 62). При этом, по сравнению с подачей СОЖ поливом стабилизация теплосиловой напря-

женности шлифования обеспечивается при меньших значениях скорости врезной подачи

V

tп

(80

мкм/мин вместо 100 мкм/мин), а значит и при меньшем (приблизительно на 20 %) расходе дорого-

стоящих шлифовальных кругов и алмазных правящих инструментах. При таких значениях скорости

врезной подачи ролика суммарный расход круга на непрерывную правку за время его эксплуатации

близок к суммарному расходу круга при периодической правке алмазным карандашом при сущест-

венно большей производительности шлифования заготовок даже из легкошлифуемой стали 45

(

HRC

36 … 40).

При правке карандашом с увеличением времени шлифования (количества шли-

фованных заготовок) наблюдается почти прямопропорциональное увеличение состав-

ляющих

P

y

и

P

z

силы резания, контактной температуры

Т

к

, коэффициента устойчиво-

сти

A

∆

и среднего арифметического отклонения профиля

R

a

(см. рис. 61, 62, табл.

12). Однако включение в технологическую систему устройства для непрерывной прав-

ки круга приводит к увеличению амплитуды колебаний шпинделя (см. рис. 63). Изме-

рения относительного изменения амплитуды колебаний шпинделя без съема припуска

с устройством, смонтированным на шлифовальной бабке и без него, показывают, что в

первом случае “фон” выше, чем во втором. Результаты исследований, направленные на

установление взаимосвязей элементов режима шлифования и правки с амплитудой ко-

лебания шпинделя, представлены в пункте 4.3.3.

147

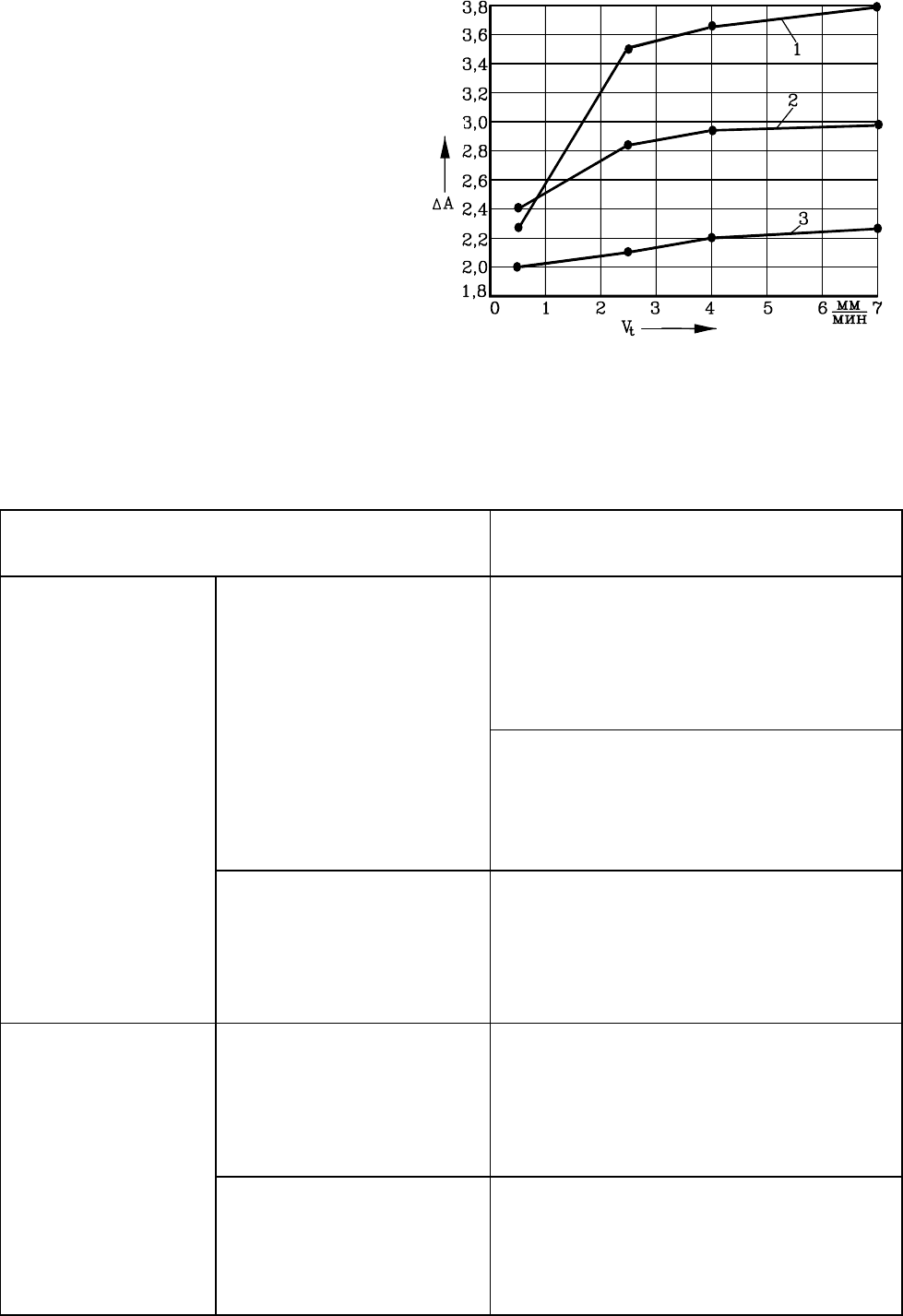

При изменении скорости врезной подачи шлифовального круга с 0,5 до 7,0

мм/мин (что возможно лишь при шлифовании с непрерывной алмазной правкой), на-

блюдается сначала некоторый рост, а затем стабилизация относительного изменения

амплитуды колебаний шпинделя (см. рис. 63).

Выполненные исследования показывают, что расход круга при шлифовании заго-

товок из труднообрабатываемых материалов с непрерывной правкой существенно

меньше, чем при шлифовании

традиционными

способами с периодической правкой

круга после потери его режущей способности.

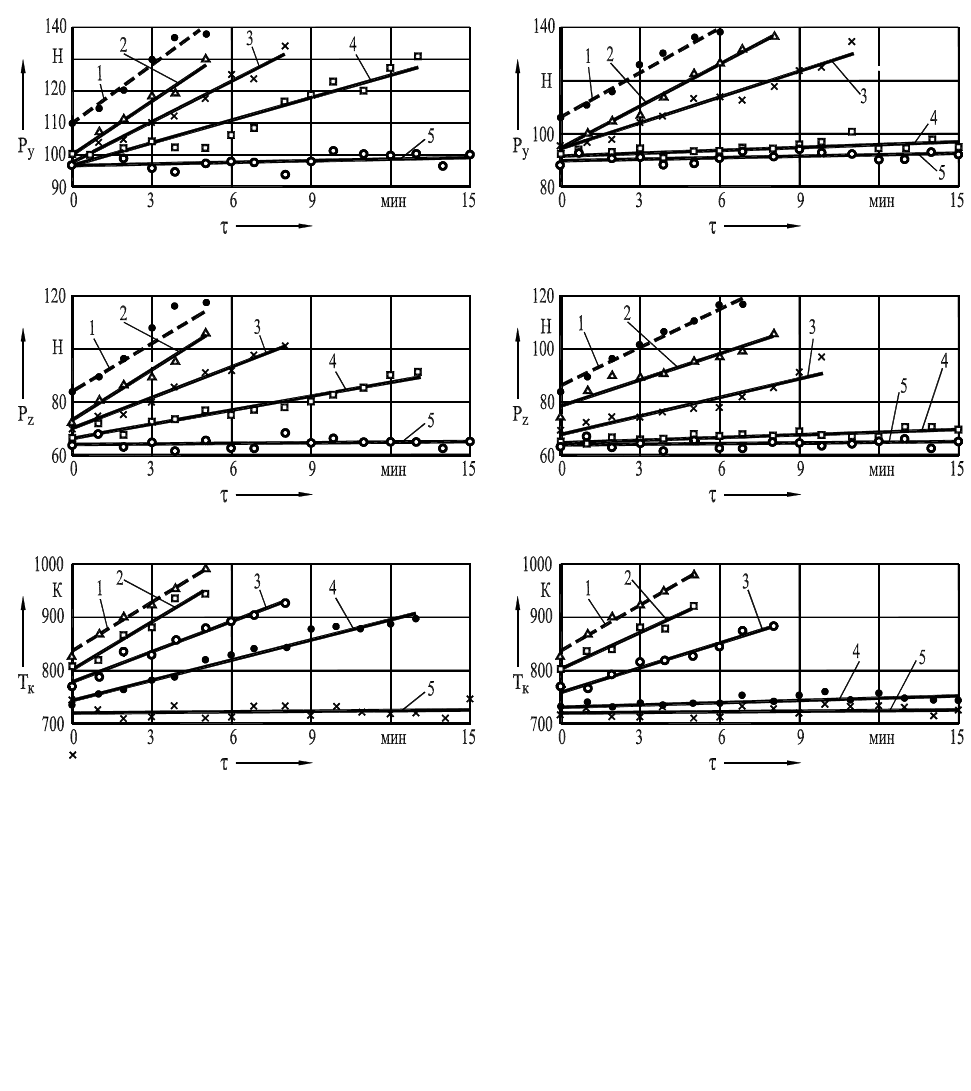

Рис. 61. Зависимость радиальной

Р

у

(а),

касательной

Р

z

(б) составляющих силы

шлифования и контактной температу-

ры

Т

(в) от времени шлифования

τ

и

скорости врезной подачи ролика

V

tp

при подаче СОЖ поливом: 1

−

шлифо-

вание с периодической правкой; 2, 3, 4,

5

−

то же с непрерывной правкой с

V

tп

= 20; 60; 80; 100 мкм/мин соответст-

венно. Круг 24А16НС17К5, материал

заготовки

−

сталь 45 Алмазный ролик

в

б

а

в

б

а

Рис. 62. То же при подаче СОЖ с

использованием УЗ-техники

[104]. Условия обработки см. в

надписи к рис. 61

148

Рис. 63. Влияние скорости врезной подачи

круга

V

t

на коэффициент устойчивости

колебаний шпинделя

∆

А

при шлифова-

нии с непрерывной правкой круга: 1, 2

−

соответственно заготовка из коррозионно-

стойкой стали 13Х15Н4АМ3 и сплава ВЖ-

98; 3

−

без шлифования (“фон”). Условия

обработки см. на с. 144

−

145

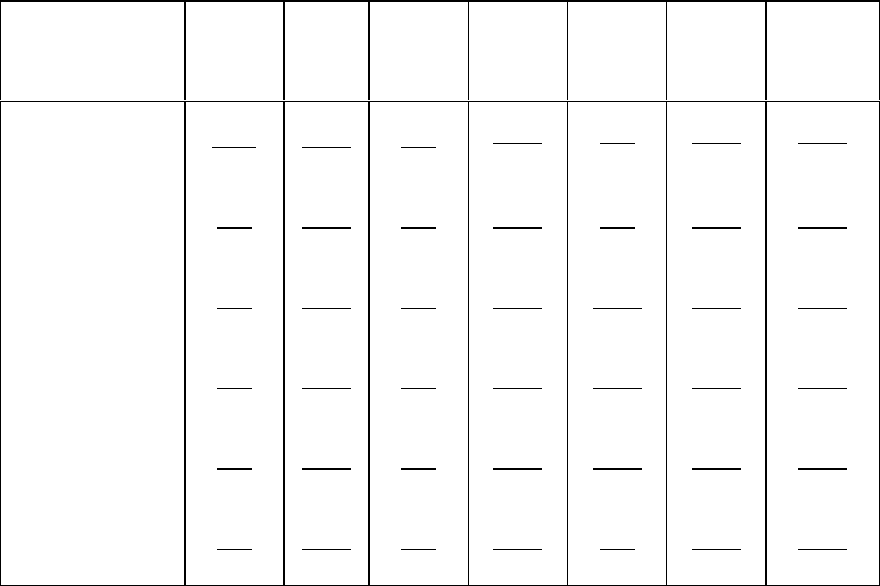

12. Влияние режима шлифования с непрерывной (алмазным роликом) и

периодической (алмазным карандашом) правкой на показатели эффективности

процесса шлифования заготовок из коррозионностойких сталей (условия

экспериментов см. на с. 143

−

144)

Переменные условия

проведения экспериментов

Математические зависимости

Р

у

= 325 exp(

−

7,0/

"

ш

) [H]

Р

z

= 179 exp(

−

6,0/

"

ш

) [H]

∆

А

=

"

ш

/(2,48 + 0,34

"

ш

)

R

a

=

"

ш

/(1,55 + 0,28

"

ш

), [мкм]

Р

у

= 340,9

V

t

1,09

[H]

P

z

= 248,8

V

t

−

43,2

[H]

∆

A = V

t

/(0,54

V

t

−

3,03

⋅

10

-2

)

Сталь 13Х15Н4АМ3

V

tп

= 0,084 мм/мин

R

a

=

V

t

/(0,12 + 0,40

V

t

), [мкм]

P

y

= 3,26 exp(

−

7,0/

V

t

)

[

мкм

]

P

z

= 248,8

V

t

−

43,2

[H]

∆

A

=

0,57

"

ш

0,4

Алмазный ролик

АСК 400/315

Сталь 07Х16Н6;

V

tп

= 0,084 мм/мин

R

a

=

V

t

/(1,55 + 0,28

V

t

), [мкм]

Р

у

= 711,9 exp(

−

9,2/

"

ш

) [H]

Р

z

=

"

ш

/(2,7

⋅

10

-2

+ 4,5

⋅

10

-2

"

ш

)

[

H

]

∆

А

= 0,57

"

ш

0,4

Сталь 13Х15Н4АМ3

R

a

= 0,295 + 0,042

"

ш

, [мкм]

P

y

= 826,6

V

t

/(0,2 +

V

t

) [H]

P

z

= 706,6

V

t

/(2,8 +

V

t

) [H]

∆

A

=

V

t

/(0,67

V

t

−

1,42

⋅

10

-2

)

Алмазный

Карандаш С3

Сталь 07Х16Н6

R

a

=

V

t

/(1,18 + 0,53

V

t

) [мкм]

149

4.3.3. Исследование динамики шлифования заготовок из

труднообрабатываемых материалов с непрерывной правкой круга

Как показано выше, использование узла непрерывной правки для повышения ре-

жущей способности шлифовального круга при обработке заготовок из труднообраба-

тываемых материалов сопряжено с возникновением дополнительных колебаний в тех-

нологической системе. И если на режущую способность шлифовального круга эти ко-

лебания в исследуемом диапазоне амплитуд и частот практически не оказывают нега-

тивного влияния, то взаимосвязь их с микрогеометрией, волнистостью и макрогеомет-

рией шлифованных поверхностей заготовок сомнению не подлежит. Важно лишь вы-

явить, какие из параметров процесса шлифования с непрерывной правкой круга ока-

зывают доминирующее влияние на геометрические параметры качества шлифованной

детали.

Исследования выполняли в несколько этапов [70]. На первом этапе оценивали

влияние непрерывной правки на микрогеометрию шлифованных поверхностей. На

втором и третьем этапах исследовали соответственно влияние местоположения уст-

ройства для непрерывной правки относительно зоны шлифования и элементов режима

шлифования на уровень колебаний, волнистость обработанной поверхности и состав-

ляющие силы резания. Исследования первого и второго этапов выполняли при плос-

ком шлифовании заготовок из коррозионностойкой стали мартенситно-ферритного

класса 14Х17Н6 и титанового сплава ВТЗ-1 кругом 33А25НСМ17К5 1–250

×

20

×

76 на

станке ЗГ71. Элементы режима шлифования и правки: рабочая скорость круга

V

к

= 35

м/с; скорость продольной и поперечной подачи стола соответственно

V

s

= 12 м/мин и

t

2x

= 1,0 мм/дв.х. За один проход снимали припуск

Z

пк

= 0,03 мм. Правку круга осуще-

ствляли алмазным роликом АСК 400/315 (его рабочая скорость

V

p

= 3,5 м/с, скорость

врезной подачи

V

tп

= 0,035 мм/мин) и алмазным карандашом С3 (

V

s

= 0,2 м/мин, 3

прохода по 0,03 мм). 3 %-ную эмульсию Укринол-1 подавали поливом и одновременно

к торцам круга через полуоткрытые клиновые насадки с наложением УЗК.

На третьем этапе исследовали круглое наружное шлифование кругом

92А25ПС27К5 1 600

×

63

×

305 заготовок из жаропрочного сплава ВЖ-98 и коррозион-

ностойкой стали переходного (аустенитно-мартенситного) класса 13Х15Н4АМ3 на

станке ЗМ151. Элементы режимов шлифования и правки:

V

к

= 50 м/с;

V

p

= 10 м/с;

V

з

=

50 м/мин;

V

tп

= 0,035 мм/мин; алмазный ролик АСК 400/315. При правке круга алмаз-

ным карандашом С3 осуществляли три прохода по 0,03 мм со скоростью

V

s

= 0,2

м/мин.

На всех этапах исследований алмазный ролик устанавливали в специальном уст-

ройстве на шлифовальной бабке [70]. Виброустойчивость станков оценивали с помо-

щью датчиков перемещения ДН-5 № 92, установленных на шпиндельной бабке (изме-

ряли амплитуду

А

2

и частоту колебаний

f

2

) и на столе станка (

А

1

,

f

1

) или бабке изделия

(

А

3

,

f

3

), усилителя колебаний М60Т, регулятора ПИ 19 и осциллографа МТ-1. Кроме

того, измеряли с помощью динамометра УДМ-100 или тензометрических центров,

150

усилителя 8АНЧ и осциллографа МТ-1

P

y

и

P

z

,

а на профилометре-профилографе

201 и кругломере ВЕ20

−

параметры шероховатости и некруглости шлифованных по-

верхностей.

Анализ результатов исследований по первому этапу показал (табл. 13), что по

сравнению с правкой круга алмазным карандашом непрерывная правка алмазным ро-

ликом обеспечивает большую режущую способность шлифовального круга, а вследст-

вие этого и большие значения высотных и шаговых параметров шероховатости шли-

фованных поверхностей. Любопытно, что только установка устройства для непрерыв-

ной правки на шлифовальной бабке уже приводит к изменению параметров шерохова-

тости, особенно стальных заготовок. Последнее объясняется увеличением амплитуды

колебаний в технологической системе, что подтверждено последующими эксперимен-

тами.

13. Параметры шероховатости шлифованных плоских

поверхностей (условия экспериментов см. на с. 148

−

149)

Вид правки

R

a

,

мкм

S

1

,

мкм

R

p

,

мкм

η

25

η

50

η

75

R

v

/

R

p

R

max

/

R

a

R

a

/

S

mв

Непрерывная

правка

0,70

*

1,49

6,00

9

0,73

1,60

38

31

200

45

350

290

1,10

1,12

2,14

2,35

1,16

0,070

Правка ка-

рандашом

−

устройство

непрерывной

правки нахо-

дится на

станке

0,56

0,36

5,4

2,5

0,54

0,30

25

10

50

30

75

65

0,79

1,13

1,96

1,88

1,03

0,50

Правка ка-

рандашом

−

устройство

непрерывной

правки де-

монтировано

0,48

0,33

5,0

3,1

0,46

0,25

30

19

50

28

70

50

0,88

1,08

2,02

1,85

0,95

0,55

* В числителе приведены результаты для заготовок из сплава ВТЗ-1, в знамена-

теле

−

для заготовок из стали 14Х17Н6

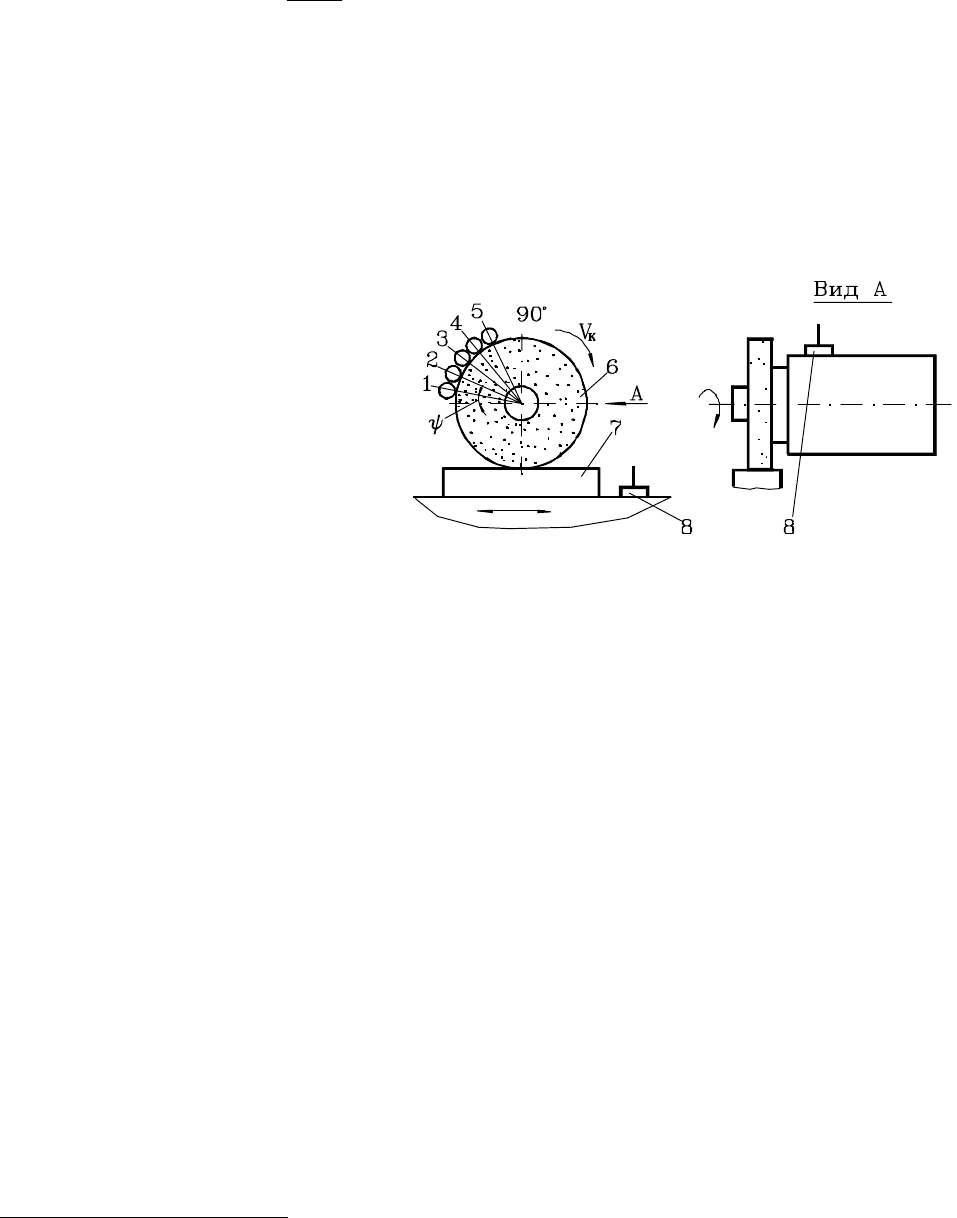

Исследованиями второго этапа установлено, что амплитуда колебаний в техно-

логической системе возрастает с увеличением угла

ψ

(см. рис. 64) и становится макси-

мальной при

ψ

→

90

°

(табл. 14). Запись профилограмм микрогеометрии в продольном

151

сечении шлифованных образцов позволила оценить взаимосвязь

параметров волнистости с углом

ψ

по рис. 64, учитывающим расположение устрой-

ства для непрерывной правки относительно зоны резания. При этом, если шаг волни-

стости

S

mв

практически не зависит от расположения алмазного ролика и равен расчет-

ному значению

==

мм354

60

1

s

p

mв

,

f

V

S

, то амплитуда волнистости

А

в

увеличивается

почти пропорционально увеличению угла

ψ

. Аналогичная взаимосвязь выявляется при

анализе экспериментальных значений шероховатости и в меньшей степени для состав-

ляющих силы резания.

Подача СОЖ к зонам шлифования и правки одновременно поливом и к торцам

круга с наложением УЗК на клиновой полуоткрытый насадок существенно повысила

виброустойчивость технологической системы: амплитуда колебаний шпиндельной

бабки уменьшилась (схему рас-

положения датчиков см. на рис.

64) в 1,8

−

2,0 раза, стола станка

−

в 1,6

−

1,8 раза.

Уменьшение уровня коле-

баний благоприятно сказывается

на высоте волнистости шлифо-

ванных поверхностей, которая

уменьшилась благодаря наложе-

нию УЗК в 1,7

−

1,8 раза. Однако

это не отразилось на величине

шага волнистости и оказывает

небольшое влияние на высотные

параметры шероховатости.

*

При этом зафиксированы минимальные значения сил

P

y

и

P

z

. Полученные результаты можно объяснить только одним: транспортирование СОЖ

сквозь поровое пространство круга при подаче через клиновые полуоткрытые насадки,

расположенные у торцов круга, с наложением УЗК обеспечивает существенно лучшую

реализацию демпфирующих свойств жидкости. При таком методе подачи СОЖ гаран-

тируется наличие жидкости в контактных зонах круга и ролика, а также круга и заго-

товки, а жидкость гасит колебания, возникающие в технологической системе.

*

Любопытно, что единственный отечественный станок ЛШ-233 для глубинного шлифования, осна-

щенный устройством для непрерывной правки круга алмазным роликом, имеет угол

ψ

= 90

°

.

Рис. 64. Схема взаимного расположения круга и

алмазного ролика на плоскошлифовальном станке:

(1

−

5)

−

положение ролика относительно круга; 6

−

шлифовальный круг; 7

−

заготовка; 8

−

датчик

152

14. Виброустойчивость технологической системы при

плоском шлифовании заготовок

(условия экспериментов приведены. на с. 149

−

150 )

Угол

ψ

по

рис. 64,

град

2

А

1

,

мм

осц.

2

А

2

,

мм

осц.

А

в

мкм

R

a

мкм

P

z

H

P

y

H

S

mв

мм

22,0 2,9

*

2,3

11,8

7,8

2,7

3,2

0,58

1,20

7,0

5,0

25,0

21,0

4,25

4,28

37,0 3,1

2,8

13,2

10,5

3,0

4,5

0,60

1,24

7,2

6,4

27,5

22,5

4,31

3,30

49,0 3,6

3,9

18,2

15,6

3,8

5,5

0,70

1,41

10,3

7,8

30,1

26,0

4,28

4,38

63,0 4,0

4,1

22,2

16,0

4,6

5,9

0,85

1,49

10,4

7,7

29,8

32,0

4,31

4,41

80,0 4,6

4,8

27,1

20,2

5,2

6,5

0,92

1,51

10,4

7,9

29,9

33,1

4,30

4,38

80,0

**

2,9

2,6

13,5

11,2

2,9

3,8

0,75

1,40

5,8

3,9

20,0

40,0

4,33

4,33

* В числителе приведены значения для заготовок из сплава ВТЗ-1, в знаменателе

−

из

стали 14Х17Н6.

** Подача СОЖ одновременно поливом и к торцам круга с наложением УЗК на кли-

новые полуоткрытые насадки.

При увеличении частоты вращения заготовки (табл. 15) амплитуда колебаний

увеличивается и достигает максимального значения при

n

= 400 об/мин как при

правке роликом, так и при правке алмазным карандашом. Однако во втором случае

амплитуда колебаний на (20

−

30) % больше, чем в первом: при шлифовании без не-

прерывной правки существенно возрастают составляющие силы резания, а следова-

тельно, и амплитуда колебаний. Необходимо отметить, что частота колебаний шпин-

дельного узла при непрерывной правке круга выше (27 Гц) чем при правке каранда-

шом (21 Гц), но не зависит от частоты вращения заготовки и от скорости врезной по-

дачи

V

t

. Последняя практически не оказывает влияния на амплитуду колебаний, одна-

ко при больших значениях

V

t

заметно ее влияние на среднюю высоту волнистости

шлифованных поверхностей.

153

Полученные результаты необходимо учитывать при проектировании устройств

непрерывной правки шлифовальных кругов и назначении режима шлифования загото-

154

вок с непрерывной правкой круга. Установлена прямая взаимосвязь между

возникающими из-за непрерывной правки круга колебаниями и качеством шлифован-

ных поверхностей. Уменьшить колебания можно за счет оптимального положения

правящего ролика и путем оптимизации режима шлифования.

Выполненные исследования позволили разработать оригинальную конструкцию

устройства для непрерывной правки шлифовального круга (а.с. № 1266717) и вне-

дрить ее в действующее производство.

4.4. Выводы

1. Получена математическая модель (189), (199) сил резания единичным алма-

зом, учитывающая трение контактирующих при правке круга объектов и свойства ок-

ружающей среды. Показана важная роль величины поперечной подачи правящего ин-

струмента

S

п

в процессах местного и объемного разрушения а.з. круга при правке.

2. Экспериментально подтверждена правильность определения расчетным путем

критической величины подачи правящего инструмента, определены значения коэффи-

циентов, учитывающих трение и свойства окружающей среды при использовании раз-

личных СОЖ и наложении УЗК на алмазный индентор.

3. Аналитическим путем показано, что гидродинамическую составляющую силы

правки

г1

уп

Р

следует учитывать в расчетах лишь при правке мелкозернистых кругов ал-

мазным роликом. Неизбежный нагрев жидкости при прохождении зоны правки приво-

дит к уменьшению вероятности возникновения режима гидродинамической смазки.

4. Применение устройств для непрерывной правки шлифовального круга алмаз-

ным роликом позволяет стабилизировать теплосиловую напряженность в контактных

зонах в течение всего времени обработки. Транспортирование СОЖ по внутренним

трактам к контактным зонам с использованием энергии УЗ-поля обеспечивает термо-

силовую стабилизацию при существенно меньших значениях скорости врезной подачи

ролика. Установлено, что расход круга при шлифовании заготовок из труднообраьаты-

ваемых материалов с непрерывной правкой существенно меньше, чем при шлифова-

нии с периодической правкой алмазным карандашом (в расчете на одну заготовку).

5. Установлено, что амплитуда колебаний в технологической системе при шли-

фовании с непрерывной правкой круга зависит от местоположения устройства для

правки. При этом, если шаг волнистости шлифованной поверхности практически не

зависит от положения алмазного ролика, то амплитуда волнистости увеличивается

пропорционально углу

ψ

.