Киселёв Е.С. Теплофизика правки шлифовальных кругов с применением СОЖ

Подождите немного. Документ загружается.

125

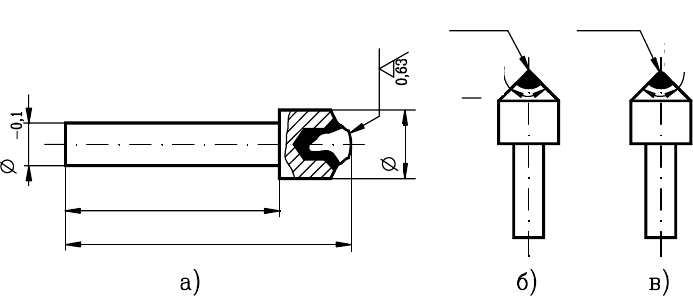

В качестве исследуемых образцов использовали абразивные слитки

наиболее распространенного в машиностроении на операциях шлифования труднооб-

рабатываемых материалов хромтитанистого электрокорунда 92А, которые дробили и

запаивали в державку из латуни припоем ПОС40, после чего поверхность абразивного

монолита полировали (

R

a

= 0,63 мкм) до достижения

R

1

= 125 мм (

ε

= 180

°

) непосред-

ственно на экспериментальной установке (см. рис. 56) алмазной пластиной (хонбру-

ском) и алмазным полировальным кругом (2720-0139 ГОСТ 16167-80) в плоскости,

перпендикулярной оси державки. В качестве правящего инструмента использовали

алмаз в оправе (ГОСТ 22908-78Е, тип I I, см. рис. 57, в) и специально изготовленный

образец по форме ал-

r = 0,8

R125

10

90

°

8

26

38

90

°

r = 0,1

Рис. 57. Образцы для исследований: а

−

державка с абразивным монолитом; б, в

−

алмаз в оправе

маза в оправе в соответствии с ГОСТ 22908-78Е, тип I I, режущим элементом которого

являлся синтетический алмаз АС32, запаянный в державку и заточенный на электро-

эрозионном алмазно-заточном станке (см. рис. 57, б). Радиус закругления алмаза при

вершине индентора устанавливали как для алмазных карандашей типа “Славутич” (см.

рис. 57, б) и СЗ (см. рис. 57, в).

В процессе резания-царапания контролировали составляющие силы правки

P

yп

и

P

zп

(с использованием динамометра УДМ-100, усилителя 8АНЧ-7М и светолучевого

осциллографа “Нева МТ-2”), рассчитывали коэффициент резания

K

т

=

P

yп

⋅

P

1

пz

−

. Учи-

тывая единичный характер взаимодействия, в нашем случае коэффициент резания

можно использовать для приближенных расчетов в качестве коэффициента трения

()

-1

т

Kf

=

в контакте электрокорунд

−

алмаз [84].

Варьировали составом СОЖ (5 % - ные водные СОЖ Аквол-15 и Укринол-1М) и

радиусом закругления алмаза при вершине (см. рис. 57). Расход СОЖ, подаваемой к

зоне резания-царапания,

−

Q

с

= 5

−

7 дм

3

/мин. УЗК частотой 18,6 кГц и амплитудой 5

мкм накладывали на алмаз в оправе и клиновой полуоткрытый насадок. Элементы ре-

жима резания-царапания соответствовали элементам режима правки при получисто-

вом шлифовании (

V

к

= 35 м/с, глубина резания-царапания

S

пн

= 0,01 мм, продольная

подача стола при правке

V

s

= 0,20 м/мин).

Как и ожидалось, наибольшие значения составляющих силы правки и коэффи-

циента резания (

K

т

=

f

- -1

) отмечены при резании-царапании в воздушной среде

126

(всухую) (табл. 10). Подача СОЖ в зону контакта при резании-царапании

приводит к уменьшению значений

P

zп

и

P

yп

на 12

−

22 %, причем в большей степени

это наблюдается при увеличении радиуса вершины алмаза. Одновременно с уменьше-

нием составляющих силы правки с применением СОЖ уменьшаются значения коэф-

фициента трения

f

.

Наложение УЗК на индентор приводит к существенному уменьшению сил

P

zп

и

P

yп

(на 18

−

31 %) и коэффициента трения

f

, причем

f

уменьшается в большей сте-

пени при резании-царапании в присутствии СОЖ.

Как было предложено ранее (см. параграф 4.1), величину коэффициента трения

для расчета максимальной силы удара, действующей в плоскости скалывания абразив-

ного зерна при правке круга, в соответствии с зависимостью (189) для рассматривае-

мого случая представим в виде

n

2

m

1

fff

⋅=

, (205)

где

f

1

,

f

2

−

коэффициенты, учитывающие уменьшение трения вследствие действия со-

ответственно УЗК и СОЖ.

При увеличении

S

пн

с 0,01 до 0,018 мм силы

P

zп

и

Р

уп

уменьшались в среднем

на 25

−

31 % (соответственно без наложения и с наложением УЗК) (см. табл. 10), одна-

ко выполнить эксперименты в полном объеме не удалось, так как наблюдалось объем-

ное разрушение (раскалывание) а.з. Это косвенным образом согласуется с расчетами

величины

кр

пф

S

, по зависимостям параграфа 4.1.

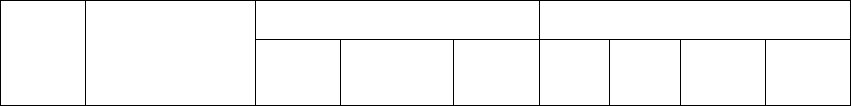

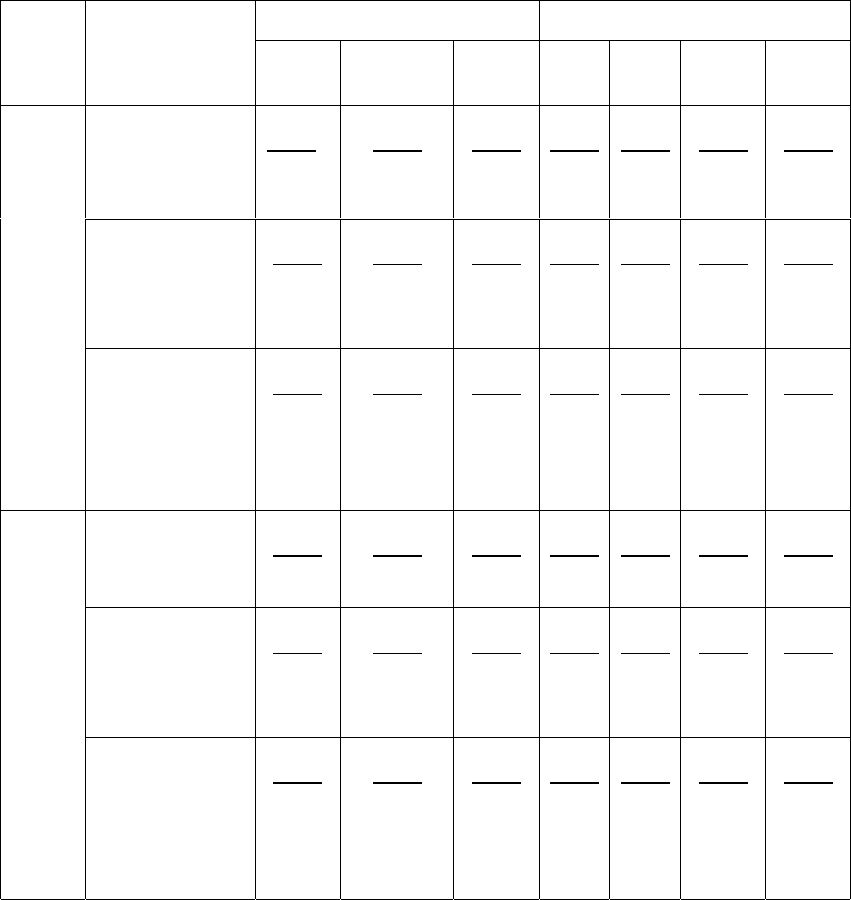

10. Коэффициенты трения при резании

−

царапании

абразивного зерна алмазным индентором

Эксперимент

Расчет

УЗК

Состав

СОЖ

Р

zп

,

Н

Р

уп

, Н

ff

1

f

2

mn

127

Всухую

(воздух)

0,99

*

)

1,26

1,02

1,29

0,97

0,98

1,00

1,00

0,97

0,98

1,00

1,00

1,00

1,00

5 %-ный

раствор Ак-

вол-15

0,81

0,99

0,91

1,08

0,89

0,92

1,00

1,00

0,91

0,94

1,00

1,00

1,24

1,35

Без

УЗК

5 %-ная

эмульсия

Укринол-

1М

0,79

0,99

0,92

1,10

0,86

0,90

1,00

1,00

0,91

0,92

1,00

1,00

1,59

1,12

Всухую

(воздух)

0,78

0,95

0,91

1,07

0,86

0,89

0,88

0,90

0,97

0,98

0,94

0,92

1,00

1,00

5 %-ный

раствор Ак-

вол-15

0,55

0,76

0,71

0,92

0,77

0,83

0,88

0,90

0,91

0,94

1,13

0,98

1,24

1,35

С

УЗК

5 %-ная

эмульсия

Укринол-

1М

0,56

0,76

0,74

0,95

0,76

0,80

0,88

0,90

0,91

0,92

0,97

1,12

1,59

1,12

*)

В числителе приведены результаты исследований алмазом, радиус вершины

которого

r

a

= 0,1 мм; в знаменателе

−

0,8 мм.

Таким образом, экспериментальные исследования позволяют, во-первых, найти

значения коэффициентов, учитывающих уменьшение трения контактирующих при

правке объектов вследствие наложения УЗК на алмаз в оправе и функциональных дей-

ствий СОЖ. Во-вторых, косвенным образом подтверждена правильность расчетов

критической глубины врезания алмаза в а.з.

4.3. Аналитические и экспериментальные исследования

правки круга шлифованием и шлифования заготовок

с непрерывной правкой

4.3.1. Особенности контактных взаимодействий в зоне правки круга

алмазным роликом с применением СОЖ

128

Многокристальный правящий инструмент (алмазный ролик, пластина,

карандаш) с некоторым приближением можно рассматривать как обычный режущий

инструмент, у которого лезвия, ранее находившиеся на одной, заранее выбранной по-

верхности, были раздроблены на неправильные по форме осколки и хаотически раз-

бросаны по поверхности корпуса инструмента. Согласно исследованиям J. Verkerk

[188], алмазные зерна правящего ролика описывают относительно поверхности шли-

фовального круга циклоиды, которые и определяют его макропрофиль. Исследования

А.К. Байкалова [16] показали, что зерна, находящиеся на поверхности алмазного роли-

ка, описывают относительно поверхности круга архимедову спираль. По его мнению,

отличительной особенностью работы правящих инструментов, осуществляющих прав-

ку врезанием, является переменная глубина резания, функционально зависящая от со-

отношения угловых скоростей и диаметров круга и алмазного ролика. При этом глу-

бина резания, как доказано аналитически и подтверждено экспериментально, опреде-

ляется законом распределения а.з. в поверхностном слое шлифовального круга: скоро-

стью сближения центров круга и ролика и соотношением их угловых скоростей. Ана-

логичные выводы сделаны и по шлифованию с врезной подачей [16]. В целом же при

шлифовании с врезной правкой круга алмазным роликом, по мнению W. Koning [179],

важнейшими факторами как процесса правки, так и последующего (или одновременно-

го) шлифования являются время шлифования, отношения

V

p

⋅

V

к

-1

и

V

к

⋅

V

з

-1

, а также

поперечная (врезная) подача алмазного ролика на оборот круга. Эти факторы оказы-

вают определяющее влияние на параметры шероховатости, составляющие силы прав-

ки, уровень колебаний в технологической системе, а следовательно, на волнистость

шлифованных поверхностей. Отношение

V

p

⋅

V

к

-1

, как утверждает E.Parrott [184], ока-

зывает влияние на расход энергии в процессе правки топографию поверхности шли-

фовального круга. По его мнению оптимальным является диапазон 0,55 <

V

p

⋅

V

к

-1

<

0,85. В университете г. Киото (Япония) [183] аналитически установлено и подтвер-

ждено экспериментально, что топография рабочей поверхности шлифовального круга

при правке алмазным роликом создается в основном геометрическим копированием

профиля ролика, а такие разрушения как раскалывание зерен и их выпадение под дей-

ствием сжимающих нагрузок невелики. Вследствие этого делается вывод, что правя-

щие инструменты, характеризующиеся большой репродуцируемостью профиля (ро-

лик, пластина, карандаш), не могут образовывать острые режущие кромки зерен; при

шлифовании кругами, проправленными такими инструментами, возникают значитель-

ные силы шлифования. Использование в качестве правящих инструментов вращаю-

щихся алмазных роликов, по мнению E.Salie [186], сопряжено с опасностью возникно-

вения дополнительных динамических нагрузок (особенно при

V

p

≥

5 м/с). Поэтому уг-

ловая скорость роликов должна находиться в области частот, исключающих возникно-

вение автоколебаний.

Попытаемся осуществить переход от микрорезания единичным алмазным зерном

поверхности а.з. к правке круга многокристальным правящим инструментом на при-

мере алмазного ролика.

129

Пренебрегая малой по сравнению сдиаметром круга разновысотностью

зерен, можно записать, что площадь мгновенного контакта

HLDHF

⋅⋅=⋅=

ккк

π

"

,

где

к

"

−

длина дуги контакта, м;

L

к

−

длина дуги контакта в долях окружности круга.

Определим время контакта алмазного зерна ролика с кругом:

pк

кк

pк

к

np

к

к

VV

LD

VVV

±

⋅

=

±

==

π

τ

""

. (206)

Время одного оборота ролика

1

ppp

−

⋅= VD

πτ

.

Учитывая, что число алмазных зерен, находящихся в среднем на единице пло-

щади контакта при правке

,nn

1

pккpкu

−

τ⋅τ⋅=

получим

,L

D

D

VV

V

nn

к

p

к

pк

p

кpкu

⋅⋅

±

⋅=

(207)

где

n

кр

−

общее число алмазных зерен в рабочем поверхностном слое правящего инст-

румента.

По данным работы [16] величина

n

кр

пропорциональна величине подачи ролика

на оборот круга

V

sao

:

n

кр

=

f

( П

0

⋅

V

sao

) , где

П

0

−

число оборотов ролика до полного пе-

рекрытия царапин на поверхности круга при правке. Величина

П

0

= const и зависит

только от

ω

р

⋅

ω

-1

или от

()

[]

1

кpкpp

−

⋅±⋅⋅ DVVDV

.

Как следует из вышеизложенного, длина дуги контакта алмазного зерна правя-

щего ролика с кругом

к

"

и число алмазных зерен на площади контакта определяются

не абсолютными значениями рабочих и угловых скоростей, диаметров круга и ролика,

а их отношениями. Отсюда следует подтверждение выводов, сделанных А.К. Байкало-

вым и И.Л. Сукенником [16]: если

-1

pкp

)(

VVV

±⋅

,

D

к

⋅

D

р

-1

и

ω

р

⋅

ω

-1

постоянны при

правке круга роликом, то постоянны площадь мгновенного контакта, число алмазных

зерен на площади контакта и удельные силы на алмазном зерне. Последнее вытекает

из выражения

()

()

const

ккpкp

pк

2

xп

2

yп

2

п

кu

п

удi

=

⋅⋅⋅

±⋅++

==

LDVn

VVPPP

n

P

P

z

. (208)

Сила резания для всех находящихся в контакте зерен

.PdP;PdP

n

z

n

∫∫

==

кu

i

кu

i

0

zпп

0

yпyп

(209)

Для интегрирования уравнений (209) необходимо знать изменения начального

радиуса округления вершины режущей кромки алмазного зерна по глубине алмазосо-

держащего слоя. Учитывая, что алмазосодержащий слой правящего ролика представ-

ляет собой пуассоновское поле, имеющее в каждой единице объема равное количество

зерен [16, 31, 79, 80], можно предположить, что в любом сечении круга сохраняется

картина изоморфизма. Отсюда легко допустить, что радиус округления вершин режу-

130

щих кромок алмазов правящего инструмента не зависит от глубины

внедрения зерен, и для всех контактирующих неизношенных зерен его математическое

ожидание представляет собой среднее значение радиуса

M

(

r

i

) =

r

ср

=

r

.

В то же время

известно, что не все контактирующие алмазные зерна принимают участие в резании

[31, 171, 172]: часть зерен упруго деформирует материал круга, часть

−

пластически

деформирует, а остальные

−

диспергируют обрабатываемый материал. Доля упруго и

пластически деформирующих зерен при правке невелика и ею можно при описании

сил резания пренебречь [171, 172].

СОЖ через гидродинамическую силу действует как самостоятельная состав-

ляющая на радиальную силу резания. Поэтому выражение (209) следует несколько ви-

доизменить.

В общем случае имеем систему сил

.

PdР

PPdP

n

n

=

+=

∫

∫

кu

i

кu

i

0

zпzп

г

yn

0

yпyп

(210)

Величина силы

г

уп

P

в контактной гидродинамической зоне определяется гидро-

динамической силой

1

г

уп

P

в контакте поверхность шлифовального круга

−

поверхность

правящего инструмента и гидродинамической силой

2

г

уп

P

в контакте алмазное зерно

−

круг [36, 76]:

.PPP

21

г

yп

г

yп

г

yп

+=

(211)

Определим величину

1

г

yп

P

с помощью известных положений теории гидродина-

мической смазки. Эту теорию можно использовать в случае так называемых ползущих

движений [164], т.е. когда силами инерции по сравнению с силами вязкости можно

пренебречь. Численным критерием ползущего движения является условие, при кото-

ром приведенное число Рейнольдса

R

е

х

меньше единицы [164]

,

h

V

еR

2

з

0

зрп

x

ν

⋅

=

"

"

(212)

где

з

"

−

длина безотрывного течения пограничного слоя СОЖ, м;

h

0

−

минимальная

толщина слоя смазки безотрывного течения, м.

Если движение СОЖ в зоне безотрывного течения подчиняется теории

гидродинамической смазки, то его можно описать уравнением Рейнольдса [76]:

,

h

hh

V

hd

Pd

3

pп

6

−

⋅⋅=

µ

(213)

131

где

h

−

текущая толщина слоя смазки, м;

h

−

толщина слоя смазки, при которой вы-

полняется условие

d P

⋅

(

d h

)

-1

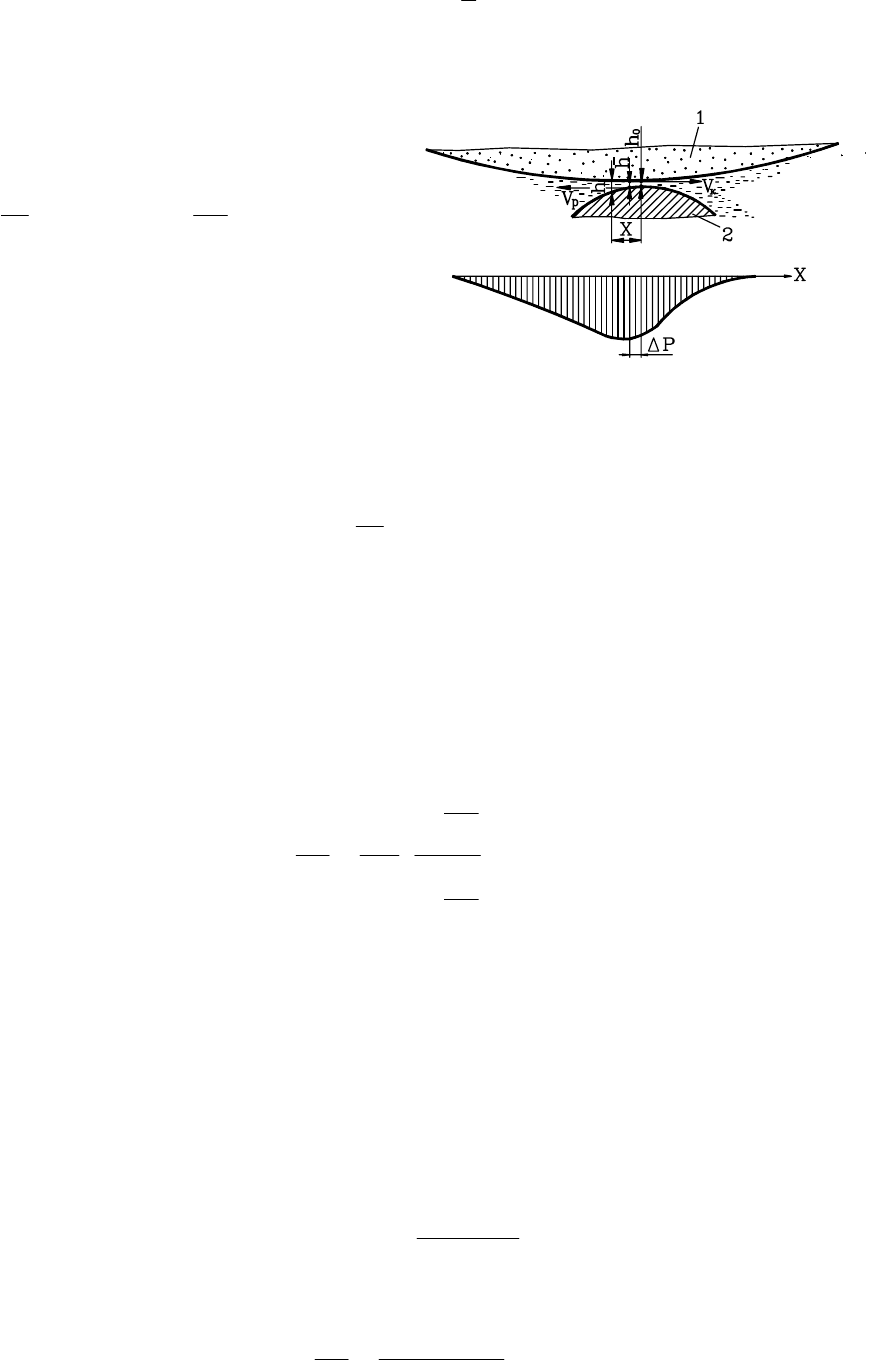

= 0, т.е. имеет место максимум давления (рис. 58).

Решение уравнения Рейнольдса

для смазки контактов качения имеет

вид [76]:

,

h

R

V,

H

W

0

n

pп

452

⋅⋅=

µ

(214)

где

W

−

несущая гидродинамическая

сила, Н.

W

можно определить, зная ха-

рактер распределения давления жид-

кости по длине зоны безотрывного те-

чения

з

"

:

.xdp

H

W

∫

=

з

0

"

(215)

С учетом изложенного, по аналогии с шлифованием [35

−

37], можно сформиро-

вать понятие контактной гидродинамической зоны правки роликом как области, в ко-

торой имеет место безотрывное течение СОЖ.

Как упоминалось ранее (см. главу 2) определенный интерес представляет оценка

величины объемного

Q

С

и массового

G

Ж

расходов СОЖ через контактную зону.

Согласно [164] величину

Q

С

можно определить из следующего выражения:

∫

∫

⋅=

з

з

0

3

0

2

пр

с

2

"

"

h

xd

h

xd

V

H

Q

. (216)

По-видимому, расход СОЖ можно определить, если задана форма зазора

h

(

X

).

Для контактов качения с большим радиусом (например при правке роликом, ал-

мазной пластиной или карандашом) с погрешностью 8

−

40 % [35] можно принять за-

зор между кругом и правящим инструментом на длине безотрывного течения СОЖ

изменяющимся по линейному закону:

h

=

h

0

+

k x

. (217)

Из начальных условий при x =

3

"

, h = h

max

:

()

.x

hh

hxh ⋅

−

+=

з

0max

0

"

(218)

Подставив (218) в уравнение (216) , после несложных преобразований получим

.

hh

hV

Q

1

max0

0np

с

1

H

−

⋅+

⋅

=

(219)

Рис. 58. Эпюра давления СОЖ в зоне кон-

такта шлифовального круга с правящим

роликом: 1

−

круг; 2

−

ролик

-

132

Таким образом, чем длиннее зона безотрывного течения, тем больше

расход жидкости через контактную зону. Максимальный объемный расход:

0np

max

c

hV

H

Q

⋅=

;

минимальный объемный расход:

2

0np

min

c

hV

H

Q ⋅

=

;

массовый расход

G

ж

:

.

hh

hV

H

G

1

max0

0np

ж

1

−

⋅+

⋅⋅

=

ρ

(220)

Определение составляющей гидродинамической силы по уравнению (214) пред-

полагает наличие максимально заполненной зоны безотрывного течения СОЖ. В ре-

альных условиях правки с подачей СОЖ по внешним трактам заполнению контактной

гидродинамической зоны жидкостью препятствуют пограничные воздушные потоки

[124], что приводит к снижению давления и несущей гидродинамической силы. По-

этому при расчете массового расхода СОЖ и несущей гидродинамической силы необ-

ходимо, как и при шлифовании [35 – 37], учитывать полноту заполнения контактной

зоны жидкостью коэффициентом заполнения

3

ξ

, который зависит от числа

R

е

воз-

душных потоков, скорости струи СОЖ, способа ее подачи:

.

h

R

V,

H

W

0

n

np3

452

⋅⋅⋅=

µξ

(221)

Минимальная толщина слоя СОЖ

h

0

между поверхностями круга и правящего

ролика отличается от толщины слоя при

контактировании гладких дисков. В реаль-

ных условиях правки алмазные зерна ро-

лика внедряются в круг и СОЖ течет в

стесненном контакте, определяемом мик-

ронеровностями как круга, так и ролика

(рис. 59). В связи с тем, что правящие ро-

лики изготовляют на металлической связке

и в их алмазосодержащем слое нет пор, а

после вскрытия высота микронеровностей

рабочей поверхности ролика существенно

меньше микронеровностей круга [31],

влиянием последних на толщину слоя

СОЖ между поверхностями круга и пра-

вящего ролика пренебрегаем.

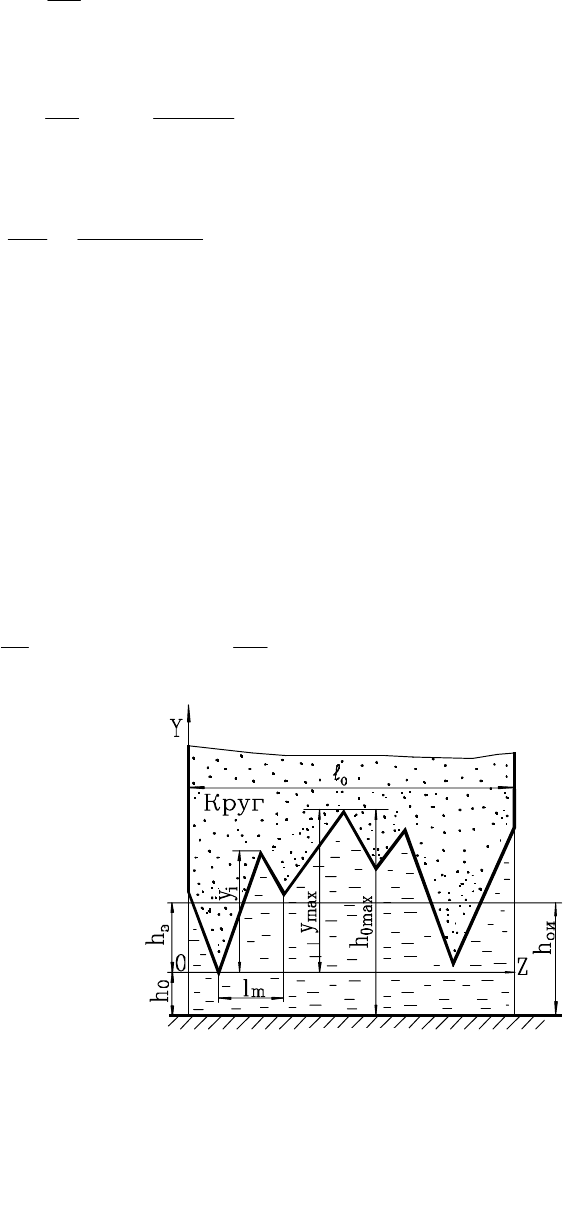

Среднюю толщину слоя СОЖ в контактной гидродинамической зоне можно оп-

ределить как эквивалентную высоту

h

э

заполняемого жидкостью пространства между

Рис. 59. Схема для определения

эквивалентной

h

э

и интегральной

h

ои

толщин гидродинамического

контакта

Ролик

133

зернами, связкой и роликом в плоскости сечения режущего профиля круга по его

высоте:

,zdyh

∫

⋅=

0

0

i

0

э

1

"

"

(222)

где

y

i

−

текущее расстояние от вершины

i

-го абразивного зерна до ролика;

0

"

−

база

измерения эквивалентной высоты контактной зоны (см. рис. 59).

В.В.Ефимов [36] путем обработки профилограмм рабочей поверхности кругов из

электрокорунда зернистостью 16

−

40 и твердостью от М3 до Т2 установил, что значе-

ния

h

э

могут изменяться от 35 до 150 мкм, внес уточнения в зависимость (221) и полу-

чил зависимость для определения несущей гидродинамической силы в контактной зо-

не двух вращающихся объектов (на примере контакта круга с заготовкой) с учетом

средней толщины слоя СОЖ

h

э

. В нашем случае эту формулу можно использовать для

определения несущей гидродинамической силы в контакте поверхность круга

−

по-

верхность алмазного правящего ролика:

()

()

,ln

h

R

V,

H

W

ээ

эn

np3

1

1

1

221

э

ϕϕ

ϕ

µξ

⋅

−⋅

+⋅

⋅⋅⋅=

(223)

где

;

h

h

max0

0

=

ϕ

h

0 max

−

максимальная толщина слоя СОЖ в контактной гидродинамиче-

ской зоне, м (см. рис. 59).

Длина безотрывного течения пограничного слоя

3

"

СОЖ в первом приближении

определяется длиной контакта круга с алмазным роликом

к

"

. По мнению

А.К.Байкалова [16] величина

к

"

не зависит от глубины врезания ролика и определяет-

ся лишь законом распределения царапин на самом круге. Последний определяется со-

отношением чисел оборотов контактирующих тел. При установившемся процессе

правки (

ω

⋅

ω

р

-1

= const)

кк

040

D,

π

=

"

.

Экспериментальные исследования В.В.Ефимова, выполненные для условий кон-

такта шлифовального круга с заготовкой, показывают, что величина

3

"

зависит от

расхода СОЖ и, в меньшей степени, от пористости и зернистости круга [36]. В то же

время, несмотря на это, предлагается определять длину зоны гидродинамического

контакта

3

"

без учета результатов этих исследований по зависимости (для круглого

наружного шлифования):

,Ra

RR

RRa

nc

3к

3кc

3

2

2

⋅=

+

⋅⋅

="

(224)

где

а

с

−

критическое расстояние между контактирующими поверхностями круга и

заготовки на границе контактной гидродинамической зоны,

а

с

≈

≈≈

≈

0,5 мм = = const [36];

R

з

−

радиус заготовки, м.

134

Воспользуемся результатами экспериментальных исследований

В.В.Ефи-мова [36], выполненных при средних для кругов различных характеристик

значениях

h

э

. Из уравнения (212) определим максимальные значения рабочей скорости

шлифовального круга

max

к

V

(для конкретных условий правки роликом), при которых

еще сохраняется режим гидродинамической смазки. При этом используем приведен-

ную ранее зависимость (224) и выражение

h

0

= (0,7

−

0,8)

h

э

[36]:

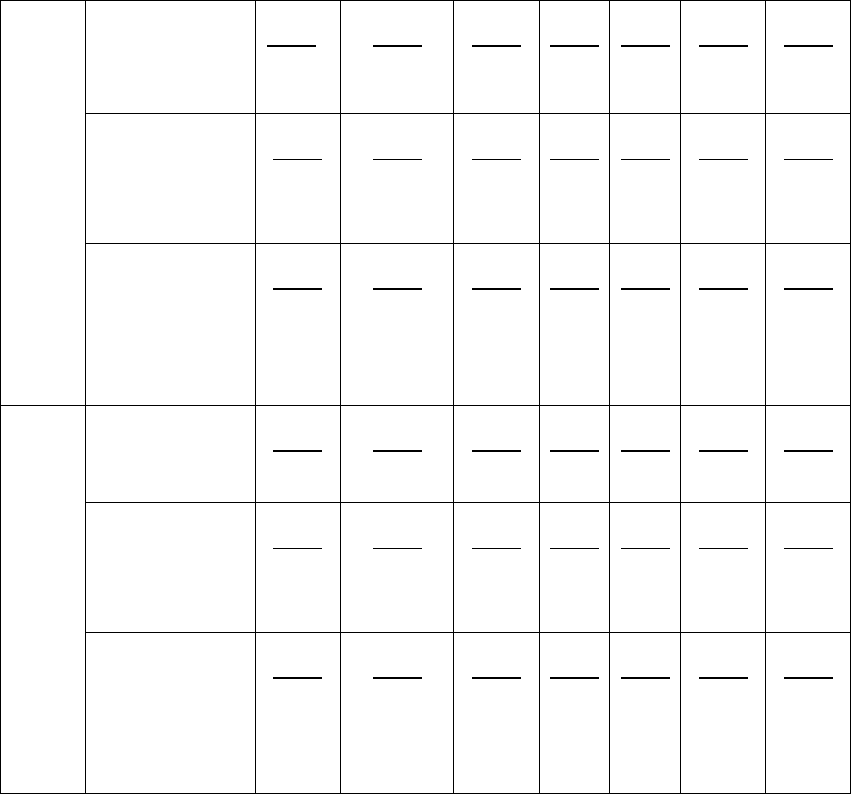

10. Коэффициенты трения при резании

−

царапании

абразивного зерна алмазным индентором

Эксперимент

Расчет

УЗК

Состав

СОЖ

Р

zп

,

Н

Р

уп

, Н

ff

1

f

2

mn

Всухую

(воздух)

0,99

*

)

1,26

1,02

1,29

0,97

0,98

1,00

1,00

0,97

0,98

1,00

1,00

1,00

1,00

5 %-ный

раствор Ак-

вол-15

0,81

0,99

0,91

1,08

0,89

0,92

1,00

1,00

0,91

0,94

1,00

1,00

1,24

1,35

Без

УЗК

5 %-ная

эмульсия

Укринол-

1М

0,79

0,99

0,92

1,10

0,86

0,90

1,00

1,00

0,91

0,92

1,00

1,00

1,59

1,12

Всухую

(воздух)

0,78

0,95

0,91

1,07

0,86

0,89

0,88

0,90

0,97

0,98

0,94

0,92

1,00

1,00

5 %-ный

раствор Ак-

вол-15

0,55

0,76

0,71

0,92

0,77

0,83

0,88

0,90

0,91

0,94

1,13

0,98

1,24

1,35

С

УЗК

5 %-ная

эмульсия

Укринол-

1М

0,56

0,76

0,74

0,95

0,76

0,80

0,88

0,90

0,91

0,92

0,97

1,12

1,59

1,12

*)

В числителе приведены результаты исследований алмазом, радиус вершины

которого

r

a

= 0,1 мм; в знаменателе

−

0,8 мм.