Кабанов Е.И., Пищук В. Я Техническое обслуживание автомобилей: лабораторный практикум

Подождите немного. Документ загружается.

и

устройств-

КИ-8920

(рис.

22),

К-403

(рис. 23,

б),

которые позво-

ляют определять величину прогиба ремня при заданном усилии

(см. табл.

1.1)

в наибольших его секторах (рис. 23) по периметру.

Регулировка натяжения приводных ремней вентилятора и водя-

ного насоса двигателей ЗИЛ, ГАЗ и ЯМЗ-740 производится за

счет перемещения генератора относительно оси нижних болтов

его крепления, а на двигателе

ЯМЗ-236—

регулировочными

прокладками, которые перестанавливаются из внутренней на

наружную сторону боковины шкива привода водяного насоса

Запрещается выполнять диагностические и регулировоч-

ные операции при работающем двигателе; открывать пробку ра-

диатора при повышенном давлении паров жидкости; опрессовку

системы охлаждения проводить на двигателях без ограждения;

нагревать воду для испытания термостата в специальных нетер-

мостойких емкостях.

1.8. ЛАБОРАТОРНАЯ РАБОТА № 4

ПРОВЕРКА И РЕГУЛИРОВКА ТЕПЛОВЫХ ЗАЗОРОВ

В ГАЗОРАСПРЕДЕЛИТЕЛЬНОМ МЕХАНИЗМЕ

Цель и содержание работы. Тепловой зазор в газораспреде-

лительном механизме двигателей должен обеспечить плотную

посадку клапанов и бесшумную их работу. При негерметичности

клапанов, когда нет тепловых зазоров, снижается давление в конце

такта сжатия и при такте расширения, уменьшается мощность

двигателя и затрудняется его пуск, увеличиваются расход топ-

лива и износ деталей. При увеличении тепловых зазоров ухуд-

шаются наполнение и очистка цилиндров, снижается мощность

двигателя, усиливаются стуки. В процессе эксплуатации тепловые

зазоры в клапанах

изменяются

вследствие износа сопрягаемых

деталей, что приводит к нарушению фаз газораспределения и

рабочих характеристик двигателя. Тепловые зазоры приведены в

Таблица 17 Тепловые зазоры в газораспределительном

механизме

двигателей

Марка двигателя

ЗМЗ-53

ЗМЗ-4022 10

ЗИЛ

-130

ЯМЗ-236

ЯМЗ-740

Назначение клапанов

Основные, дополнительные

То же

Впускные, выпускные

Зазор, мм

0,38—0,40

0,18—0,20

0,25—0,30

0,15—0,20

0,20—0,25

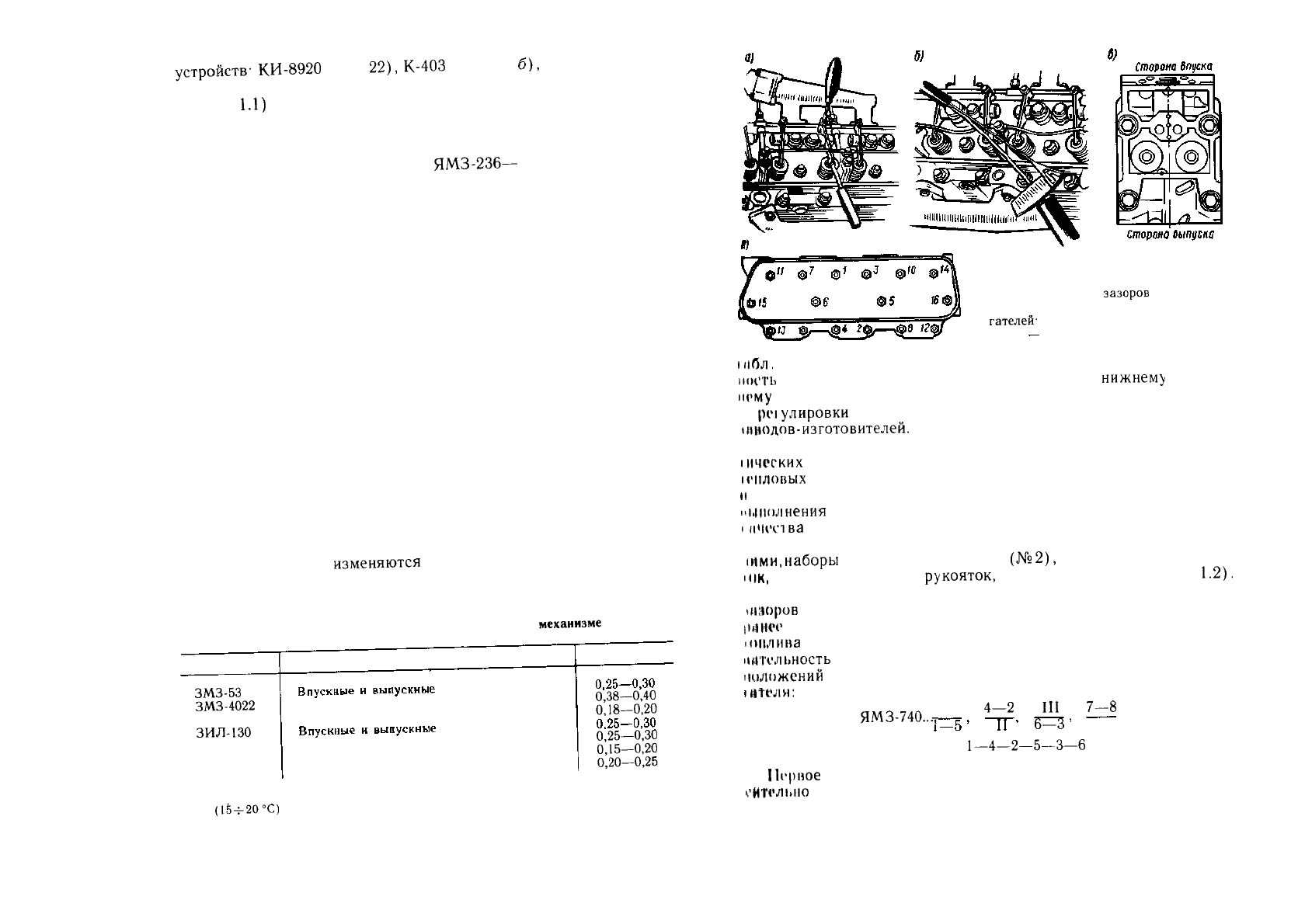

Рис 24 Проверка

зазоров

в клапанах

и креплениях головки цилиндров дви-

гателей'

а, б, в

—

ЯМЗ

236,

г — ЯМЗ 740

шбл.

1.7 и восстанавливаются регулировкой привода, а правиль-

шнть

установки проверяется двумя щупами по

нижнему

и верх-

нгму

пределам Тепловое состояние двигателя в период проверки

и

рсчулировки

зазоров должно соответствовать рекомендациям

«Вводов-изготовителей.

Основной целью работы является отработка учащимися прак-

ШЧРСКИХ

навыков

и

умений

в

определении

значений

величин

н'нловых

зазоров клапанов газораспределительного механизма

н

моментов сил затяжки головки цилиндров двигателя, приемов

пополнения

регулировочных и крепежных операций, проверки

мниччва

выполненных работ.

Оборудование рабочего места. Стенды с рабочими двигате-

|цми,

наборы

измерительных щупов

(№

2),

гаечных ключей, отвер-

HIK,

динамометрических

рукояток,

приспособлений (см. табл.

1.2).

Состав и порядок выполнения работы. Регулировка тепловых

»наоров

производится на холодном дизельном двигателе или не

HilW

чем через 30 мин после его остановки. При этом подача

юшпша

должна быть выключена рычагом останова. Последо-

ицп'льность

регулировки зазоров по цилиндрам в каждом из

положений

коленчатого вала определяется порядком работы дви-

i

лтели:

I

4—2

111

7—8

6—3'

IV

Примечание Регулировка тепловых зазоров производится на холодном двига-

теле

(15-^20°С)

ЯМЗ-740...Т

ЯМЗ-236.

1—4—2—5—3—6

Норное

положение для обоих двигателей определяется отно-

сительно

начала впрыска топлива в первом цилиндре, остальные —

37

36

поворотом коленчатого вала на углы 180, 360 и 540° для двига-

теля ЯМЗ-740, а на двигателе ЯМЗ-236 через каждые 120°.

В двигателе ЯМЗ-740 (рис. 24) зазоры регулируются одновре-

менно в двух цилиндрах, следующих по порядку работы друг за

другом во время тактов сжатия. При этом клапаны этих цилиндров

должны быть закрыты. Начало подачи топлива в первом цилиндре

определяется установкой фиксатора в паз маховика. При этом рис-

ки на торце корпуса муфты опережения впрыска топлива и на

фланце ведомой полумуфты привода топливного насоса высокого

давления должны находиться в верхнем положении (рис. 25).

В двигателе ЯМЗ-236 зазоры регулируются одновременно на двух

клапанах одного цилиндра согласно порядку работы двигателей,

начиная с первого. После первоначальной установки поршня в

в. м. т. такта сжатия коленчатый вал необходимо провернуть

еще на

'/4—'/з

оборота. Клапаны данного цилиндра должны быть

закрытыми.

Перед регулировкой тепловых зазоров в клапанах двигате-

ля необходимо подтянуть болты крепления головок цилиндров,

для чего надо снять их крышки. Затяжка производится на хо-

лодном двигателе не менее чем за три приема динамометричес-

кой рукояткой и набором накидных ключей в порядке возраста-

ния номеров (см. рис. 24) с определенным моментом сил: 1-й

прием

—404-50

Н-м

(44-5

кгс-м);

2-й

прием

—

120

4-

4-150

Н-м

(12-4-15

кгс-м);

3-й прием — предельные значения

(см. табл.

1.1).

Также необходимо проверить момент затяжки гаек крепле-

ния стоек коромысел. Он должен быть

404-50

Н-м

(44-5

кгс-м).

Для регулировки зазора клапанов необходимо ослабить гай-

ку регулировочного винта, вставить в зазор между клапаном

и коромыслом щуп требуемой толщины и, вращая винт отверт-

кой,

установить необходимый зазор (см. табл. 1.7). Придержи-

вая винт

отверткой,

затянуть гайку и проверить зазор. Момент

затяжки гайки регулировочного винта

404-50

Н-м

(44-5

кгс-м).

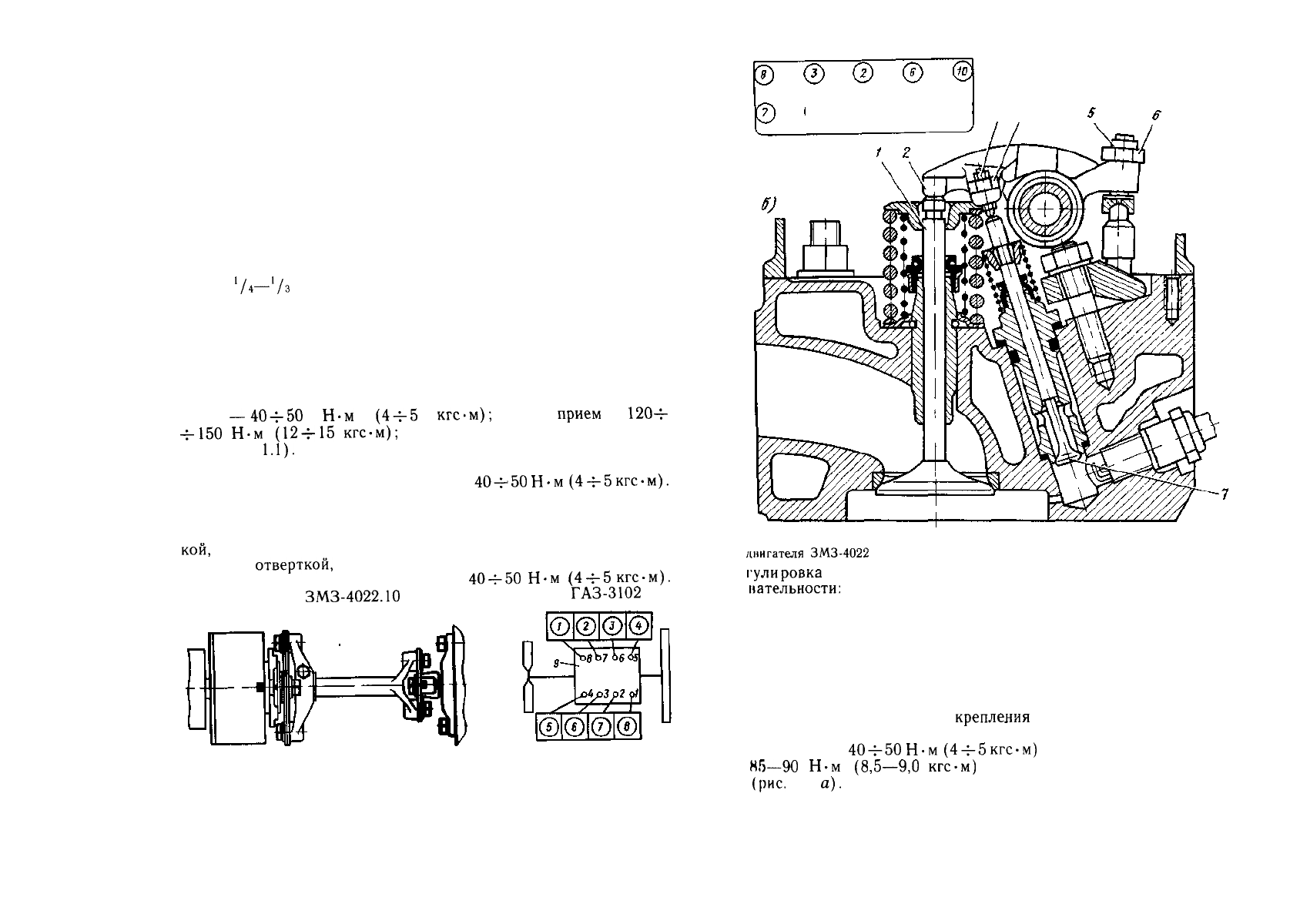

В двигателе

ЗМЗ-4022.10

автомобиля «Волга»

ГАЗ-3102

ре-

S)

а)

а)

Рис 25. Схема:

а — положения меток, соответствующих началу подачи топлива в первом цилиндре,

б — нумерация цилиндров двигателя ЯМЗ-740

38

© © © ©

J *

Рис. 26. Регулировка зазоров в клапанах и проверка крепления головки цилиндров

двигателя

ЗМЗ-4022

гулировка

тепловых зазоров (рис. 26) производится в последо-

нательности:

отсоединить привод дроссельных заслонок и шланги венти-

ляции картера, снять воздушный фильтр и крышку коромысел;

повернуть коленчатый вал до совпадения третьего паза на

ободе шкива с меткой на крышке распределительных шестерен.

Клапаны первого цилиндра должны быть закрытыми, а коромыс-

ла этих клапанов свободно покачиваться, что соответствует верх-

ней мертвой точке поршня в конце такта сжатия.

Моменты затяжки гаек

креплелия

головки цилиндров прове-

рить динамометрической рукояткой в два приема: предваритель-

но с усилием

404-50

Н-м

(4Ч-5

кгс-м)

и окончательно с усилием

Н5—90

Н-м

(8,5—9,0

кгс-м)

в порядке возрастания номеров

(рис.

26,

а).

39

Проверить зазоры (см. табл. 1.7) между коромыслами и ос-

новными клапанами. При необходимости отрегулировать их регу-

лировочными винтами 5, предварительно ослабив контргайку 6,

затем прижать коромысло 2 к основному клапану

/

так, чтобы

выбрать зазор между ними, но не приоткрывая основной клапан,

и винтом 3 отрегулировать зазор между дополнительным клапа-

ном 7 и регулировочным винтом 3, предварительно ослабив

контргайку 4. После регулировки и затяжки контргаек необхо-

димо вновь проверить тепловые зазоры и, поворачивая коленча-

тый вал на 180°, произвести регулировку клапанов в цилинд-

рах согласно порядку работы двигателя

1—2—4—3.

Для проверки качества работ необходимо установить на

место снятые детали и приборы, запустить и прогреть двига-

тель, прослушать его работу. При правильно отрегулированных

зазорах стуков в клапанном механизме не должно быть.

По окончании работы учащиеся составляют отчет, запол-

няют накопительную карту измерений и карту эскизов и делают

техническое заключение.

1.9.

ЛАБОРАТОРНАЯ

РАБОТА № 5

ДИАГНОСТИРОВАНИЕ ЦИЛИНДРОПОРШНЕВОЙ

ГРУППЫ ДВИГАТЕЛЯ

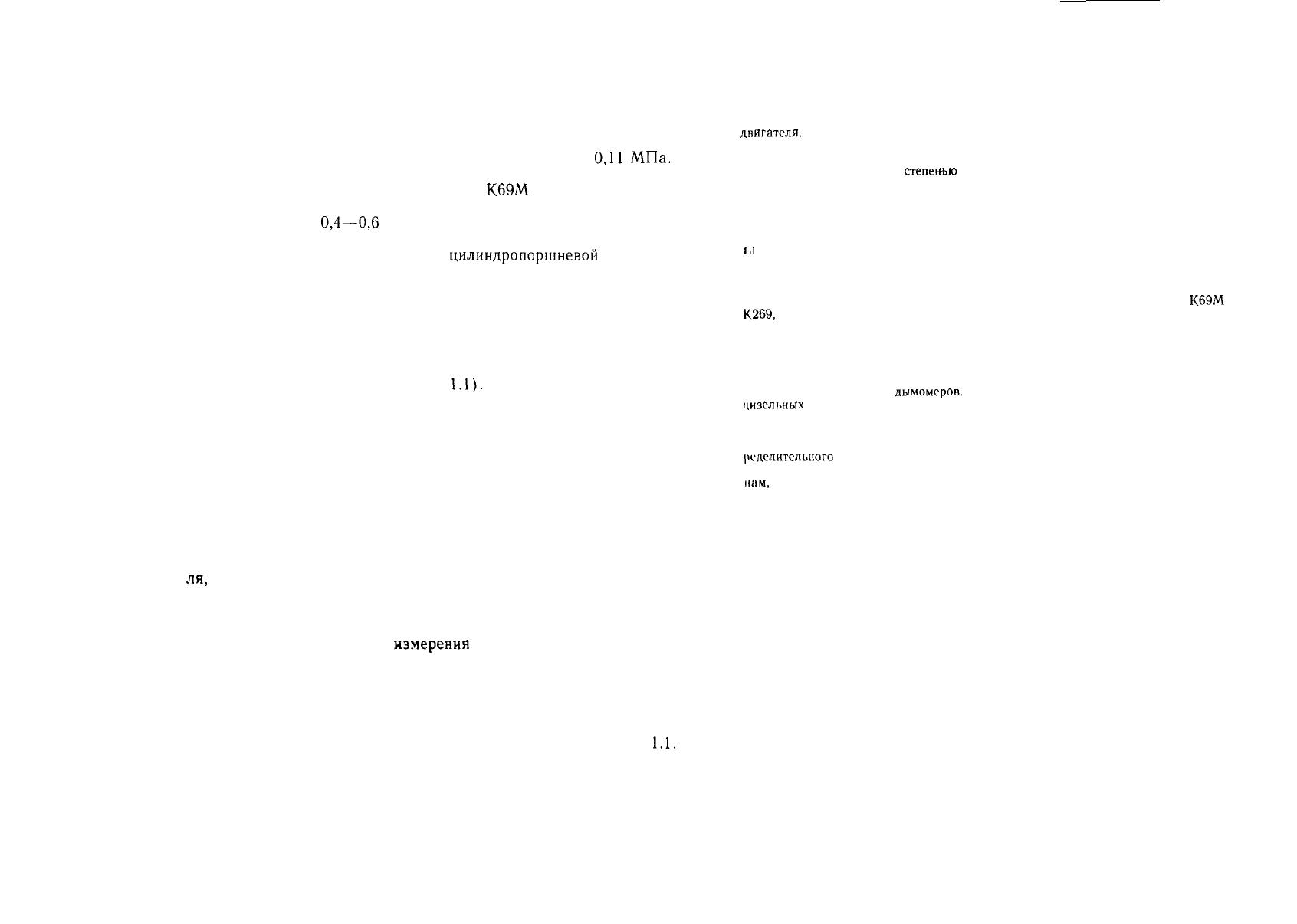

Цель и содержание работы. В процессе эксплуатации двига-

телей внутреннего сгорания изнашивается цилиндропоршневая

группа, вследствие чего уменьшаются давление в конце такта

сжатия и разрежение во впускном трубопроводе; падает мощ-

ность; повышается расход топлива и масла; нарушается синхрон-

ность работы систем питания, зажигания, охлаждения и смазки;

повышается токсичность отработавших газов; появляются стуки и

неравномерности в работе.

Основная цель работы — научить учащихся практическому

диагностированию цилиндропоршневой группы, как одной из

главных операций углубленной диагностики при помощи перенос-

ных приборов, с конечной целью — определение работоспособ-

ности и экономичности эксплуатации двигателя.

В лабораторной работе техническое состояние цилиндро-

поршневой группы должно определяться по: угару масла; количе-

ству газов, прорывающихся в картер; падению разрежения во

впускном трубопроводе; уменьшению давления в конце такта

сжатия; относительной утечке воздуха из

надпоршневого

прост-

ранства.

Контрольно-диагностическое оборудование. Стенды с рабочи-

ми двигателями,

компрессометры,

пневмотестер

К.272,

прибор

40

К.69М,

газовый счетчик, набор манометров, вакуумметров, клю-

чей и приспособлений (см. табл. 1.2).

Компрессометр

Ml79

служит для измерения давления в ци-

линдрах карбюраторного двигателя. Ручной, с фиксацией стрел-

ки манометра, соединенного с металлической трубкой, на конце

которой насажен конусный наконечник, прижимаемый к отверстию

свечи зажигания. Внутрь трубки ввернут обратный клапан

Компресссдаетр

К183

(рис. 27) предназначен для измерения

и фиксации на бумажном бланке восьми измерений

миксимально-

ю

давления в конце

такта

сжатия в дизельных двигателях. В

иерхней

части корпуса подвижно установлен подпружиненный

цилиндр

12,

воспринимающий давление, а на штоке поршня 6

нанесена шкала. На корпусе, кроме того, установлен вращающий-

ся барабан 4, имеющий восемь фиксированных положений, к ко-

юрому

прикрепляется бумажный бланк. Отметка давления осу-

ществляется просечкой бумажного бланка встроенным ножом при

поворотах барабана в следующее положение. Тарировка компрес-

сометра

осуществляется изменением жесткости пружины 5 ци-

линдра за счет прокладок 2.

Компрессометр К181 аналогичен модели

К.183,

но предназначен

для карбюраторных двигателей и имеет пределы измерений по

шкале манометра

0,6-=-1,2

МПа

(6-=-12

кгс/см

2

) против

I

4-4

МПа

(10-^-40

кгс/см

2

)

компрессометра

К.183.

Пневмотестер

К272—

переносной, пневматический прибор

(рис.

28),

предназначен для проверки герметичности надпоршне-

иого

пространства цилиндров карбюраторных и дизельных двига-

юлей.

Работа прибора основана на контроле величины падения

давления сжатого воздуха, подводимого в цилиндр двигателя.

Прибор

К69М

—

переносной, пневматический (рис. 29), слу-

жит для оценки состояния цилиндропоршневой группы карбюра-

юрных

и дизельных двигателей по относительному значению утеч-

ки

сжатого воздуха, подаваемого в цилиндр.

Прибор для замера количества газов, прорывающихся в кар-

юр двигателя, состоит из газового счетчика и присоединитель-

ных шлангов. Тип счетного механизма — турбинный, вращение

|урбины

пропорционально количеству газов, отсчитываемому на

цифровом указателе прибора.

Состав

и порядок выполнения работы. Величина компрессии

и

цилиндрах двигателя определяется в последовательности опе-

|>;щии:

подготовить, пустить и прогреть двигатель до температуры

70-^-80°С,

затем остановить его и произвести внешний осмотр.

Установить поршень первого цилиндра в в. м. т. в конце

гакта

сжатия, вывернуть свечи зажигания или форсунки у ди-

)Сльного

двигателя, подготовить и установить на их место компрес-

гометр,

закрепить его скобой у дизеля.

41

В карбюраторном двигателе проворачивать коленчатый вал

стартером на пусковой частоте вращения, а у дизеля — пустить

двигатель с малой частотой вращения на ходу. Произвести замер

компрессии не менее 3 раз и определить среднее арифметическое

значение. Таким же способом замерить компрессию в остальных

Рис. 28.

Пневмотестер

К272

Рис. 27.

Компрессометр

К183:

/

—

крышка,

2

—

регулировочные прокладки;

3

—

корпус,

4

—

барабан,

5

—

уравнове

шивающая пружина,

6

—

поршень,

7

—

удлинитель,

8

—

обратный клапан,

9

—

штуцер,

10 — насадка,

//

— клапан,

12

— цилиндр, 13 — нож, 14 — пружина, 15 — зажим

42

Рис. 29. Схема прибора К69М

цилиндрах. Разница компрессий по отдельным цилиндрам не

должна быть более

0,1

МПа в карбюраторных и 0,2 МПа в дизель-

ных двигателях. Полученные значения занести в карту измерений,

сопоставить

их с нормативными диагностическими параметрами

(см. табл. 1.1) и сделать техническое заключение, используя

шмирическую формулу для расчета нормальных значений давле-

ния

конца сжатия:

Р„

с

=

0,155е—0,235,

i

де

F

— степень сжатия.

Для технического заключения необходимо построить линей-

ный график зависимости мощности двигателя от его компрессии.

Проверка герметичности надпоршневого пространства пневмо-

iPcicpOM

К272 выполняется в следующей последовательности (см.

рис. 28): установить редуктором блока питания рабочее давле-

ние

0,16 МПа; проверить по манометру подводящей магистрали

движение

воздуха и

довести

до нормы

0,25-=-0,80

МПа; присоеди-

ним,

к штуцеру комплект принадлежностей; открыть вентиль

магистрали

и проверить герметичность в соединениях прибора.

11одготовить

двигатель, пустить и прогреть его до темпера-

typw

80 °С; установить составной штуцер на место выверну-

той

свечи

или форсунки первого цилиндра; проворачивая ко-

ЛФН'ипый

вал, определить положение поршня в н. м. т. начала

Гйкгн

сжатия с помощью сигнализатора составного штуцера По-

43

дать в цилиндр сжатый воздух под рабочим давлением и, пово-

рачивая коленчатый вал рукояткой или ключом, установить пор-

шень в в. м. т. Произвести отсчет давления по манометру пневмо-

тестера.

Герметичность цилиндров карбюраторных и дизельных дви-

гателей считается удовлетворительной, если снижение давле-

ния воздуха по манометру прибора составило не менее

0,11

МПа.

Относительная негерметичность цилиндра поршневой группы ме-

тодом замера утечки воздуха прибором

К69М

производится при

неработающем прогретом двигателе. Прибор работает от сети

сжатого воздуха

0,4—0,6

МПа. Рабочее давление в приборе

0,16 МПа регулируется винтом.

Относительную неплотность

цилиндропоршневой

группы

проверяют при установке поршня проверяемого цилиндра в двух

положениях — в начале и в конце такта сжатия. Фиксирование

поршня от движения под давлением сжатого воздуха осуществля-

ется включением передачи в коробке передач автомобиля. Такт

сжатия определяется свистком-сигнализатором, вставленным в

отверстие свечи (форсунки). Состояние цилиндров и клапанов

определяется сравнением полученных замеров утечки воздуха с

нормативными данными (см. табл.

1.1).

При изношенных деталях

цилиндропоршневой группы (особенно поршневых колец) будет

явно слышен шум воздуха, прорывающегося в маслозаливную

горловину из картера.

При неплотности клапанов заметно колеблется пушинка ин-

дикатора, вставляемого в отверстие свечи одного из цилиндров, где

открыты в данном положении клапаны. Порядок проверки состоя-

ния клапанов указан на приборе.

Не допускаются к лабораторным работам приборы с

неотрегулированным рабочим давлением воздуха или нарушением

герметичности в их соединениях.

Значение количества газов, прорывающихся в картер двигате-

ля,

измеряется по газовому счетчику, заборный шланг которого

вставляется в горловину маслозаливного патрубка прогретого

двигателя. Для замера необходимо:

запустить двигатель; установить среднюю частоту вращения

коленчатого вала; провести

измерения

в течение 1 мин. Сопоста-

вить полученные данные с табл. 1.1 и сделать техническое заклю-

чение.

Разрежение во впускном трубопроводе измеряется вакуум-

метром, присоединенным через переходной штуцер. Измерения

производятся при прогретом двигателе на установившихся час-

тотах вращения коленчатого вала и сопоставляются с табл.

1.1.

По окончании работы учащиеся оформляют отчеты и делают

техническое заключение.

Контрольные вопросы

А. Перед началом занятий

1 Цель и методы диагностирования двигателя

2. Основные диагностические параметры, определяющие работоспособность

двигателя.

3. Выходные параметры работы двигателя, на которые влияет величина

давления в конце такта сжатия.

4. Зависимость между

степенью

сжатия двигателя и давления в конце такта

сжатия.

5 Причины изменения фаз газораспределения.

6 Внешние признаки отказа в работе термостата

7 Причины пониженного давления в системе смазки двигателя

8 Условия, связанные с работой двигателя, при которых запрещается эксплуа-

1.1

ция

автомобилей

Б. По окончании занятий

1. Неисправности двигателя, определяемые приборами моделей:

К69М,

К269,

Э216М, К272.

2. Технические условия на прослушивание работы двигателя.

3 Принцип работы газоанализаторов. Объемная доля содержания СО в

отработавших газах карбюраторных двигателей

4. Методы проверки надежности крепления головки цилиндров к блоку

двигателя

5 Принцип работы

дымомеров.

Допустимая дымность отработавших газов

дизельных

двигателей

6 Проверить качество регулировки двигателя на минимальную частоту вра-

щения коленчатого вала

7 Проверить качество регулировки тепловых зазоров в клапанах газорасп-

ределительного

механизма двигателя.

8 Определить остаточный ресурс работы двигателя по измеренным величи-

нам,

построить график их значений

44

45

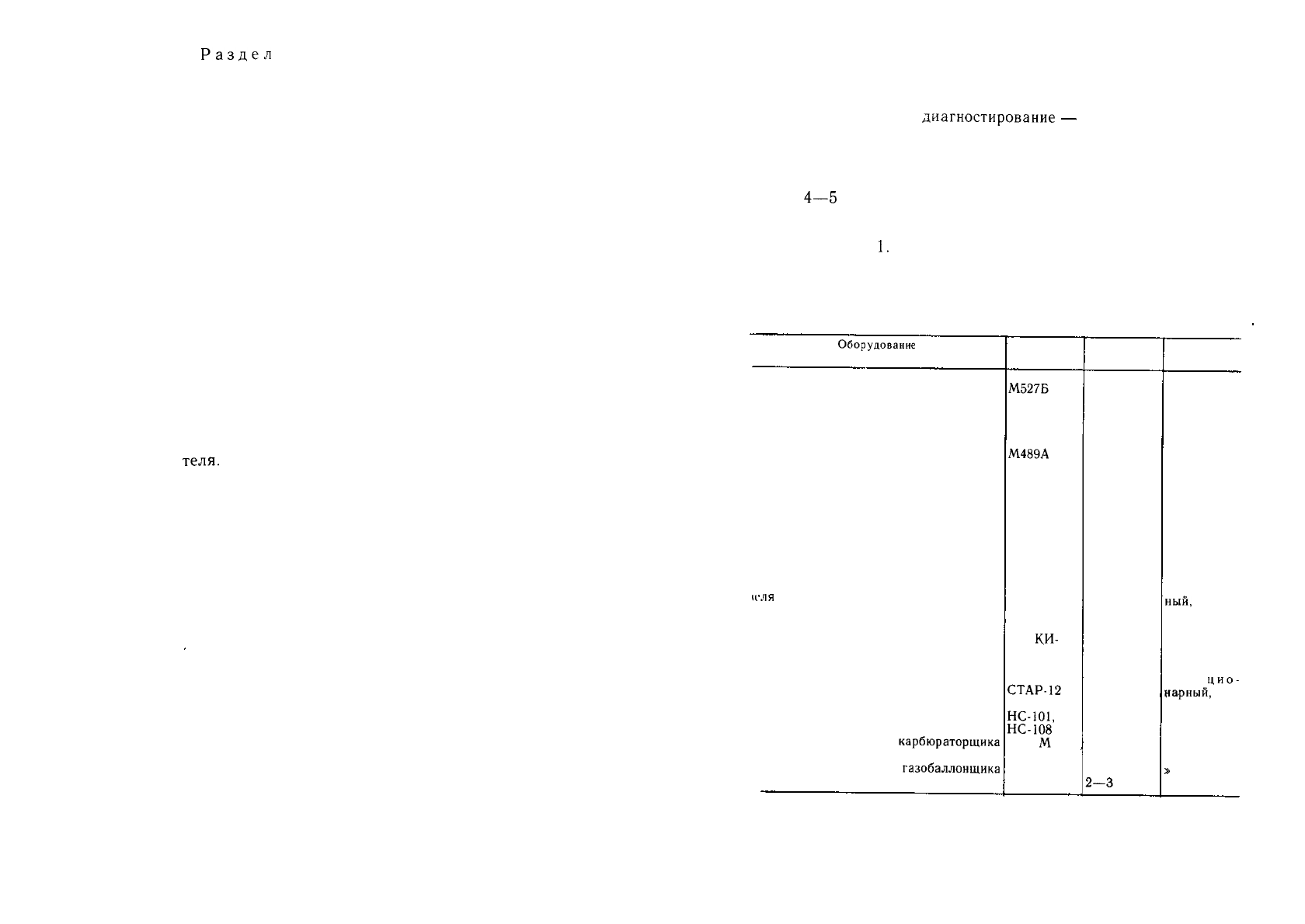

Раздел 2

ДИАГНОСТИРОВАНИЕ СИСТЕМ ПИТАНИЯ

КАРБЮРАТОРНОГО И ДИЗЕЛЬНОГО ДВИГАТЕЛЕЙ

2.1. ОСНОВНЫЕ ЗАДАЧИ И СОДЕРЖАНИЕ

Надежность и экономичность работы двигателя в большой

степени определяются исправным состоянием и правильной регу-

лировкой приборов системы питания, поэтому своевременное диаг-

ностирование с последующими техническими воздействиями,

помимо экономии топлива, приводит к снижению жесткости рабо-

чего процесса, уменьшению износа деталей цилиндропоршневой

группы и газораспределительного механизма, сохранению окру-

жающей среды.

В лабораторных работах в соответствии с требованиями

учебной программы предусмотрены технологические операции по

проверке и испытанию приборов системы питания на специальных

стендах или с помощью переносных приборов. Рекомендуется вы-

полнять лабораторные работы на рабочих двигателях без сня-

тия приборов питания, а комплексное диагностирование и регу-

лировку карбюратора, газового редуктора, форсунки и топлив-

ного насоса высокого давления (ТНВД) необходимо производить

на специальных установках со снятием этих приборов с двига-

теля.

Выходными параметрами диагностирования приборов пита-

ния карбюраторных двигателей должны быть: работоспособность

и экономичность карбюратора, газового редуктора, бензонасо-

са на разных режимах и их регулировки в соответствии с техни-

ческими условиями.

Выбор параметров для приборов системы питания автомо-

бильного дизеля должен обеспечить:

впрыск под высоким давлением строго дозированного количе-

ства топлива за цикл в соответствии с нагрузочными и скоростны-

ми режимами работы двигателя и в строго определенный момент;

автоматическое регулирование и корректирование характери-

стики топливоподачи;

минимальную неравномерность подачи топлива по цилиндрам.

Основным показателем качества работ является стабильность

выходных параметров приборов питания двигателя в период их

длительной эксплуатации, а также минимальный вред окружаю-

щей среде за счет выброса с отработавшими газами несгоревших

частиц нефтепродуктов.

2.2. ОБОРУДОВАНИЕ ПОСТА № 2

Лабораторные работы, выполняемые переносными диагности-

ческими приборами, производятся на рабочих двигателях поста

№ 1, а стационарное

диагностирование

—

на посту № 2, кото-

рый должен иметь специально отведенную площадь или помеще-

ние лаборатории с учетом специфики выполняемых работ, уста-

новку испытательных стендов, отвечать требованиям техники

безопасности и охраны труда. На посту № 2 необходимо органи-

зовать

4—5

рабочих мест для стендовых испытаний снятых с

двигателя: карбюратора, газового редуктора, форсунок и ТНВД.

Остальные диагностические операции выполняются на рабочих

местах поста №

1.

Перечень необходимого технологического обо-

рудования приводится в табл 2.1.

Таблица 2.1 Технологическое оборудование поста № 2

Оборудование

Прибор для проверки бензонасоса

То же

Установка для проверки карбюраторов

Установка для проверки топливной ап-

паратуры газобаллонных автомобилей

Анализатор топливной аппаратуры ди-

Н'ЛЯ

Прибор для испытаний форсунок

Стенд для испытаний ТНВД

Комплект инструмента

карбюраторщика

Комплект инструмента

газобаллонщика

Комплект приборов питания

Модель

М527Б

К436

М489А

К263

или К264

К261

КП 1609А

или

КИ-

3333, НЦ-50

СДТА-2 или

СТАР-

12

НС-101,

НС-

108

2445

М

И139

—

Количество,

шт

2

2

1

1

1

2

1

1

1

1

1

2—3

Тип

Перенос-

ной

То же,

гидравли-

ческий

Ста ци о-

нарная, ва-

куумная

Пневмати-

ческая, пе-

редвижная

Пневма-

тическая,

стационар-

ная

Настоль-

ный,

пере-

носной

Настоль-

ный, стацио-

нарный

То же

Ста

цио-

нарный,

гид-

равлический

То же

Перенос-

ной

»

»

46

47

2.3. ТЕХНИКА БЕЗОПАСНОСТИ

Каждое рабочее место должно иметь: ограждение, рабочую

оснастку, технологические карты, инструкции и исправный инстру-

мент. На посту должен быть противопожарный щит, укомплек-

тованный согласно типовым правилам. Учащиеся допускаются к

лабораторным работам только после первичного инструктажа на

рабочем месте.

Запрещается пользоваться открытым огнем, применять

этилированный бензин, пускать двигатель или стенды при утеч-

ке топлива или газа, производить в помещении электротехничес-

кие, сварочные и другие тепловые ремонтные работы.

2.4. ЛАБОРАТОРНАЯ РАБОТА № 6

ДИАГНОСТИРОВАНИЕ КАРБЮРАТОРА

Цель и содержание работы. Диагностические и регулировоч-

ные работы по карбюратору включают проверку и регулировку

уровня топлива в поплавковой камере, момент включения эконо-

майзера и ход штока насоса-ускорителя, пропускную способность

жиклеров и расход топлива.

Основная цель работы — научить учащихся практически опре-

делять работоспособность карбюратора как на работающем двига-

теле, так и на специальном стенде по выходным

параметрам,

характеризующим мощность, экономичность и устойчивость рабо-

ты двигателя с последующим выполнением регулировочных и

ремонтных операций.

Оборудование рабочего места. Карбюраторные двигатели

(см. табл. 1.2), установка М489А, набор карбюраторов разных

моделей,

комплекты инструмента и приспособлений.

Состав и порядок работы. На двигателе уровень топлива в кар-

бюраторе К88 и К126 проверяется при молой частоте вращения на

холостом ходу по меткам контрольных отверстий в поплавковой

камере, а в

К156—на

неработающем двигателе по уровню в

специальной трубке со шкалой, устанавливаемой вместо пробки

сливного отверстия (рис.

30).

Положение поплавка

/

строго гори-

зонтальное. Уровень топлива от плоскости разъема корпуса и

крышки должен быть для карбюраторов: К135

18,54-21,5

мм;

К126

18,54-21,5

мм; К88

18Ч-

19 мм; К156

20,54-22,5

мм. На сня-

тых карбюраторах уровень топлива определяется специальными

шаблонами, фиксирующими положение топлива по высоте Я от

крышки или корпуса, предварительно разобранных (рис. 31,

а).

Регулировка уровня топлива карбюраторов

К126

и К156

(рис. 31, а, б) производится подгибанием язычка 4 рычага поп-

Рис. 30. Проверка уровня

топлива в

<

карбюраторе:

(I -по контрольному отвер-

стию;

б—мерной

трубкой,

л

-через смотровое окно

Рис. 31. Регулировка по-

плавкового механизма кар-

бюраторов:

и -

К166Г,

б—

К156

а)

а)

лавка 3. При этом ход иглы h клапана устанавливается подги-

банием ограничителя 2 и должен быть

1,24-1,5

мм для К126 и

2,0—2,3 мм для

К156.

В карбюраторе К88 уровень топлива регулируется изменением

числа прокладок под гнездом 6 игольчатого клапана, положение

которого фиксируется по высоте специальным шаблоном и должно

быть

(13,5±0,3)

мм.

Герметичность клапанов карбюратора проверяется на спе-

циальном

приборе.по

сопротивлению давления его открытия при

разрежении 2,5 кПа и времени выдержки

10—12с.

В карбюраторах

К88 герметичность восстанавливается притиркой специальными

пастами, а в К135, К126 и

К156—

заменой уплотнительной шайбы

7 или 5 (см. рис. 31,

а,

б).

Герметичность поплавка проверяется

в течение

1—2

мин в сосуде с водой, нагретой до

60—90

°С.

Вы-

деление воздуха указывает на наличие и место повреждения.

Диагностирование карбюратора безмоторным методом произ-

водится на стационарной установке модели 489А (рис.

32).

Ус-

тановка состоит из двух секций: машинной и операторской. В

машинной секции установлены вакуумный насос 17 с приводом от

электродвигателя и два отстойника 18 и 14 для отделения топ-

лива от воздуха. Для охлаждения насоса из бачка 15 подается во-

да через форсунку 16. В операторской размещены контрольно-из-

мерительные приборы и средства управления. Проверяемый кар-

бюратор 9 соединен с бачком /, кранами 2, 4, из которого топливо

самотеком поступает в мерные шары

штихпробера

3, а затем топ-

48

49

УЧУ

18

17

16

15

Рис. 32. Схема установки

модели 489А для проверки

карбюраторов

ливный

насос 13 подает его под давлением, контролируемым мано-

метром 7, через фильтр 12 в поплавковую камеру

карбюратора,

от-

куда под воздействием разрежения вакуумного насоса в смеси-

тельную камеру. Воздух в карбюратор поступает через насадку 8

входного патрубка, где устанавливаются диафрагмы с отвер-

стиями различного диаметра (набор состоит из шести

диафрагм

8-^-45

мм).

Разность разрежения до и после диафрагмы

измеряется пьезометрами: водяным 5 и ртутным 6. Количество

воздуха, проходящего через карбюратор, может дополнительно

регулироваться дросселем

11

Патрубка 10. Таким образом, меняя

размеры диафрагмы и положение дросселей

//

установки и кар-

бюратора 9, при постоянном разрежении, создаваемом вакуумным

насосом, можно получать различные режимы работы двигателя.

Установка работает на реактивном топливе

(керосин).

Образовав-

шуюся

топливовоздушную

смесь пропускают через отстойники

14 и 18 с устройством для вентиляции 19. Количество

топлива, расходуемого карбюратором из бачка /, опреде-

ляется расходомером-штихпробером 3 в зависимости от количест-

ва воздуха, поступающего через воздушный патрубок и соответст-

вующего определенным режимам работы карбюратора.

Режимы

испытания.

Проверяемый карбюратор последо-

вательно испытывают на разных режимах, которые устанавливают

по показаниям водяного и ртутного пьезометров при помощи дрос-

селя карбюратора и установки. Расход топлива определяется по

времени его убывания из мерной емкости расходомера 3 с после-

50

Таблица

2.2. Режимы испытания карбюратора К88

№

режима

испытания

1

2

3

4

5

Диаметр

диафрагмы,

мм

19,0

37,9

37,9

45,0

37,9

Показания пьезометра, мм

ртутного

250

150

ПО

75

20

водяного

200

190

250

340

230

Контрольный расход

топлива

ТС-1,

кг/ч

2,2—2,3

10,8—11.3

12,8—13,5

30,1—33,5

14,5—15,8

дующим сравнением с контрольными значениями, установленны-

ми на эталонных карбюраторах.

В табл. 2.2 режимы подобраны так, что первый соответст-

вует движению автомобиля с небольшой скоростью по горизон-

тальной дороге, последний — при полном открытии дросселя, а

промежуточные соответствуют движению с полной нагрузкой. По-

вышенный расход топлива указывает на неисправность системы

карбюратора, обеспечивающей его работу на заданном режиме.

Так, например, на первом режиме повышенный расход указывает

на негерметичность клапана экономайзера, на

остальных

—

уве-

личенную пропускную способность жиклеров. Работа систем кар-

бюратора на разных режимах испытания оценивается часовым

расходом условного топлива ТС-1

(керосин).

В целях уменьшения

вибрации и шума машинную секцию необходимо установить в от-

дельном изолированном помещении.

Поэлементная диагностика карбюратора К135 автомобиля

ГАЗ-5312

производится после испытания на стенде с последую-

щей разборкой.

1. Проверка момента включения

экономайзера производится при сня-

той крышке (рис. 33) поплавковой ка-

меры. Нажатием, планка

/

устанавли-

вается так, чтобы расстояние между ней

и плоскостью разъема карбюратора

составляло (15 + 0,2) мм. При этом ре-

гулировочной гайкой 2 штока необхо-

димо установить зазор

(3±0,2)

мм

между торцом гайки и планкой /.

2. Контроль герметичности клапана

экономайзера производится на приборе

для проверки пропускной способности

жиклеров, где под напором столба воды

(1000

±2) мм допускается пропуск не

более

четырех

капель'

в

минуту.

Рис

33

.

проверка

момента

3. Производительность ускоритель- включения экономайзера кар-

ного

насоса (12

см

3

)

определяется за бюратора

К135

51

20 ходов поршня при темпе качания рычага привода дроссельных

заслонок 20 раз в минуту.

4. Пропускная способность жиклеров проверяется замером

их диаметров специальными калибрами или под напором столба

воды высотой

(1000

+ 2) мм при температуре 20 °С с последующим

сравнением с эталонными данными:

Главный топливный жиклер,

см

3

/мин

т>

воздушный

»

,

см

3

/мин

Топливный жиклер холостого хода,

см

3

/мин

. . .

Воздушный жиклер диафрагменного механизма,

см

3

/мин

. .

Вакуумный жиклер диафрагменного механизма,

см

3

/мин

Диаметр распылителя экономайзера, мм

»

»

ускорительного насоса, мм

310±4

125±2

90±1,5

60±1,5

250

±6

0,75 ±0,06

0,6

+

0,45

По окончании работы учащиеся оформляют отчеты, которые

должны отражать все операции диагностирования карбюратора:

общую и поэлементную, технические условия и полученные ре-

зультаты, эскизы и техническое заключение.

2.5. ЛАБОРАТОРНАЯ РАБОТА № 7

ДИАГНОСТИРОВАНИЕ ТОПЛИВНЫХ НАСОСОВ

КАРБЮРАТОРНЫХ

ДВИГАТЕЛЕЙ

Цель и содержание работы. Работоспособность топливных

насосов определяется производительностью и создаваемым дав-

лением на различных режимах работы двигателя и должна обеспе-

чивать постоянную подачу топлива в карбюратор для поддержа-

ния нормального его уровня. Надежность работы насоса обеспе-

чивается герметичностью всех его соединений, особенно плот-

ностью прилегания клапанов, упругостью пружины диафрагмы и

величиной хода ее штока.

Основная цель работы — научить учащихся практическому

опыту и привить навыки в

диагностировании

насосов непосред-

ственно на двигателях или снятых с них.

Оборудование рабочего места. Карбюраторные двигателя (см.

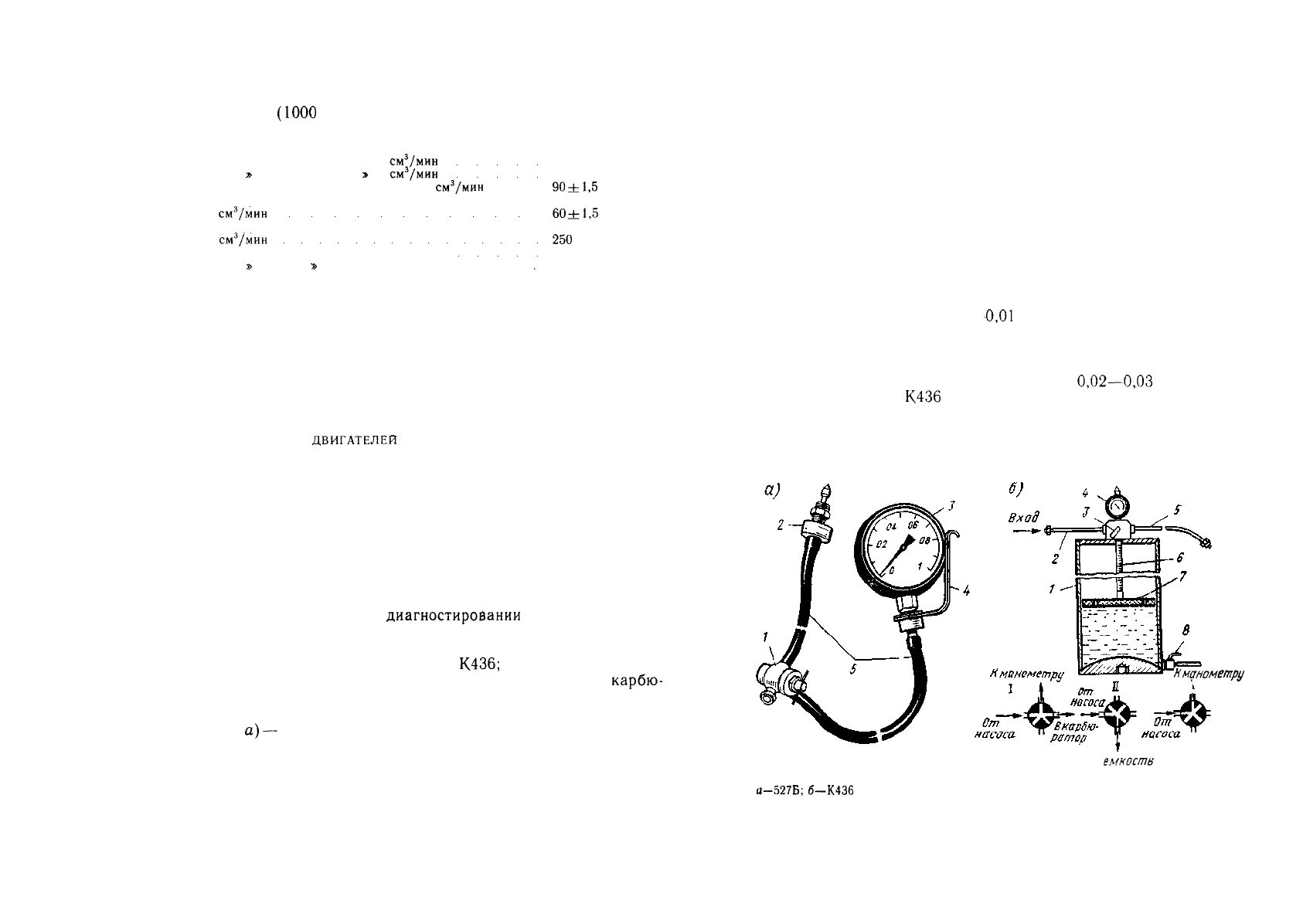

табл. 1.2), приборы моделей 527Б и

К436;

приспособления для

проверки упругости пружины диафрагм; комплект ключей

карбю-

раторщика.

Состав и порядок выполнения работы. Прибор модели 527Б

(рис. 34,

а)—

переносной, служит для проверки топливных насо-

сов карбюраторных двигателей на максимально развиваемое дав-

ление и герметичность впускных клапанов, а также неплотность

прилегания игольчатого клапана карбюратора.

52

Прибор состоит из манометра 3, перекрывающего крана /,

двух гибких шлангов 5 и набора присоединительных штуцеров 2, 4

Прибор включают в линию подачи топлива, присоединив его шту-

церами к карбюратору и трубке, идущей от насоса к карбюратору.

Насос на развиваемое давление проверяют на минимальной

частоте вращения коленчатого вала в режиме холостого хода

предварительно прогретого двигателя, сравнивая показания ма-

нометра прибора с допустимыми значениями давлений для каждой

марки насоса. После этого перекрывают кран прибора, останав-

ливают двигатель и через 30 с сравнивают фиксируемое мано-

метром значение величины остаточного давления с допустимым,

определяя тем самым герметичность впускного клапана насоса.

Открыв кран прибора, снова запускают двигатель, устанавливают

на том же режиме. Затем двигатель останавливают и через 30 с

сопоставляют показания манометра с теми показаниями, которые

были получены при испытании насоса на герметичность клапана.

Разница в показаниях более

0,01

МПа будет свидетельствовать

о неплотности прилегания игольчатого клапана карбюратора.

Номинальные значения давлений, создаваемые топливными

насосами отечественных карбюраторных двигателей при средних

оборотах коленчатого вала, должны быть

0,02—0,03

МПа.

Прибор модели

К436

(рис. 34, б) состоит из цилиндричес-

кой емкости /, крана 3, манометра 4, поплавка 7 с линейкой 6 и

крана 8. Прибор присоединяется к системе питания двигателя

шлангами 2 и 5 с закрепленными в них штуцерами.

Кманометру

Ж '

В емкости

Рис. 34. Приборы для проверки бензонасосов:

U-527B;

б—К436

53

Топливный насос проверяют следующим образом. После под-

ключения прибора двигатель заводят и прогревают до температу-

ры

80—90

°С,

обеспечивая устойчивость его работы. На уста-

новившейся малой частоте холостого хода

(450—700

мин~')

опре-

деляют по манометру рабочее и максимальное давление, созда-

ваемое топливным насосом, для чего ручку крана переводят пос-

ледовательно в положения I и III. Затем переводят ручку крана в

положение I, увеличивают число оборотов до средних, после че-

го ручку крана переводят в положение II и замеряют производи-

тельность топливного насоса за 30 с. По окончании замера руч-

ку крана переводят в положение I, снижают частоту вращения

коленчатого вала двигателя до холостого хода и по шкале мер-

ной линейки определяют производительность насоса. Затем руч-

ку крана переводят в положение III, заглушают двигатель и по

секундомеру замеряют время падения давления. Клапаны топлив-

ного насоса считаются исправными, если падение давления за

время 30 с не превышает 0,01

МПа.

Производительность исправ-

ного топливного насоса должна быть: 2 л/мин для Б

9,Б

10 (гру-

зовые автомобили

ЗИЛ,

ГАЗ);

1 л/мин для легковых автомобилей

ГАЗ,

АЗЛК.*при

средней частоте вращения коленчатого вала дви-

гателя на средних нагрузках. Пружины диафрагм насосов необ-

ходимо проверять на упругость по их высоте в свободном состоя-

нии и под нагрузкой на специальном приспособлении. Герметич-

ность диафрагм проверяется на работающем двигателе через конт-

рольное отверстие в корпусе топливного насоса. По окончании ра-

боты учащиеся оформляют отчеты и делают заключение.

2.6. ЛАБОРАТОРНАЯ РАБОТА № 8

ДИАГНОСТИРОВАНИЕ ФОРСУНОК

Цель и содержание работы. Надежность работы форсунок ди-

зельных двигателей обеспечивается не только их конструкцией

и изготовлением, но и своевременным диагностированием с после-

дующими техническими воздействиями, что приводит, помимо эко-

номии топлива, к увеличению моторесурса двигателя и уменьше-

нию загрязнения окружающей среды. Основная цель выполнения

лабораторной работы — научить учащихся практическому испол-

нению операций диагностики форсунок как на двигателях, так и на

специальных стендах с соответствующими техническими заключе-

ниями и регулировочными воздействиями.

Общая диагностика форсунок непосредственно на двигателе

выполняется несколькими методами: визуально, прослушиванием

характера работы двигателя, определением частоты вращения ко-

ленчатого вала и

дымности

отработавших газов.

54

5

\

Рис. 35. Анализатор топливной аппара-

туры

К.261

Оборудование рабочего ме-

ста. Исправные дизельные дви-

гатели; приборы моделей

КП1609А,

КИЗЗЗЗ, НЦ50

«МО-

ТОРПАЛ»,

К261; набор форсу-

нок, инструмента и приспособ-

лений.

Запрещается испыты-

вать форсунки на впрыск топ-

лива на неисправных приборах

и с открытой подачей топлива, а

также отсоединять топливопро-

воды высокого давления при

работающем двигателе.

Состав и порядок выполне-

ния работы. На работающем

двигателе исправность форсу-

нок определяется анализатором топливной аппаратуры модели

К261

(рис.

35)—

который обеспечивает определение параметров:

частоту вращения коленчатого вала; давления начала и макси-

мального впрыска топлива. Прибор состоит из корпуса 5 с ручкой

2 и шасси 3, преобразователя давления

II,

осветителя / и провода

сетевого питания 12. На передней панели шасси расположены: из-

мерительный прибор 4, кнопочный переключатель 6 для включе-

ния соответствующего измерителя (800 и 3000

мин~';

15 и 40°; 20,

40 и 60 МПа), кнопочный выключатель измерителя давления 7,

кнопочный выключатель сети 9, сигнальная лампа 8 включения

сети и ручка регулировки импульса синхронизации 10 для запуска

внешних устройств. Осветитель (стробоскоп /) включает в себя

линзу, стробоскопическую лампу, конденсатор, импульсный

трансформатор и переменный резистор, регулировочная ось кото-

рого выведена наружу.

Порядок работы:

включить вилку 12 в сеть питания (220 В, 50

Гц),

а преоб-

разователь давления

//

присоединить к топливопроводу высокого

давления; запустить, прогреть двигатель и установить средние

обороты;

включить кнопочный выключатель 9 «Сеть» и выключатель 7

измерения

давления

топлива;

снять показания измерительного прибора 4 и сравнить с нор-

мативными данными давления впрыска топлива форсунок двига-

телей, МПа:

ЗИЛ-645 18,5 + 0,5

ЯМЗ-740

18,0 + 0,5

QMZ—236 16,5 + 0,5

55