Цитович И.Г. Технологическое обеспечение качества и эффективности процессов вязания поперечновязанного трикотажа

Подождите немного. Документ загружается.

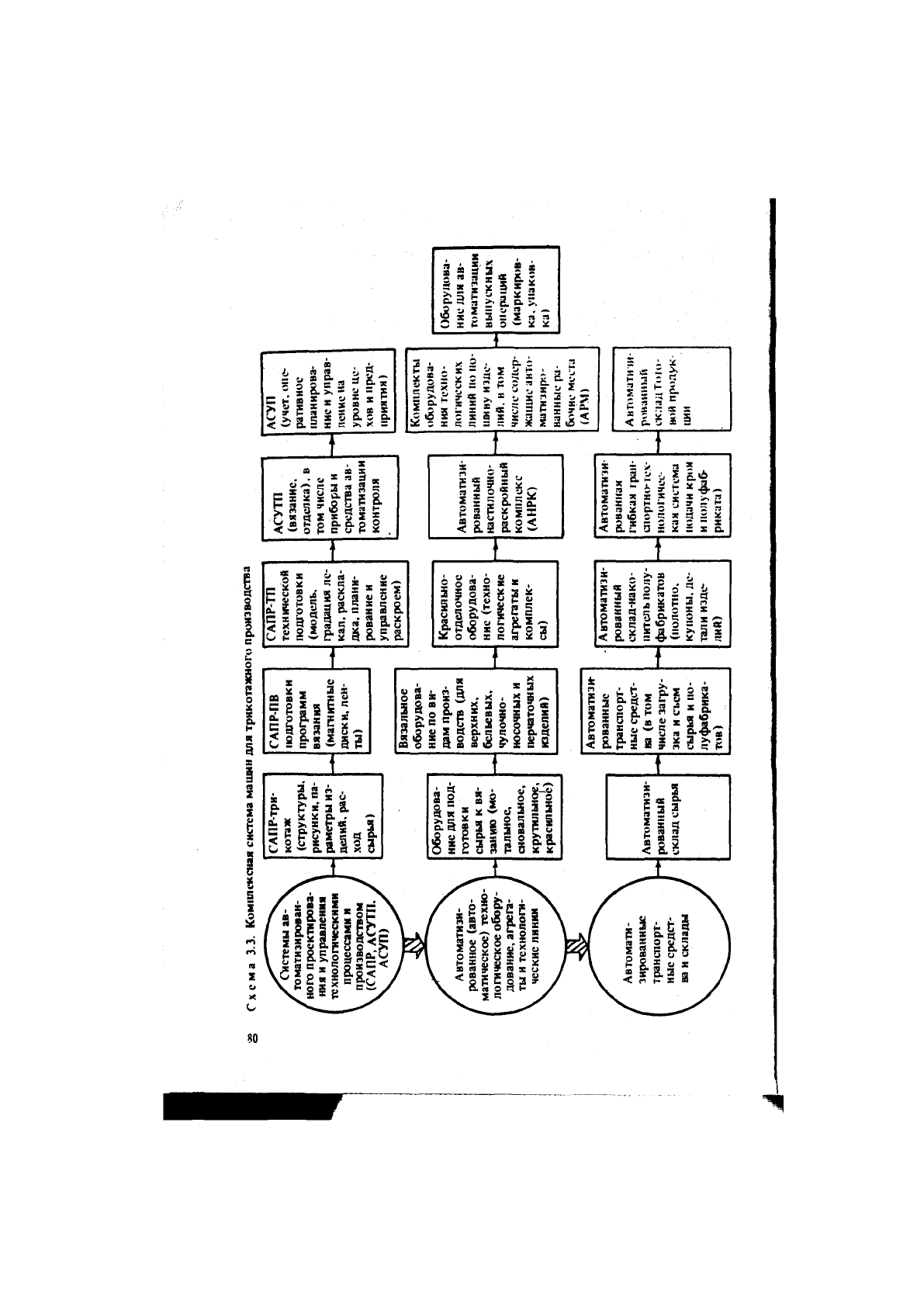

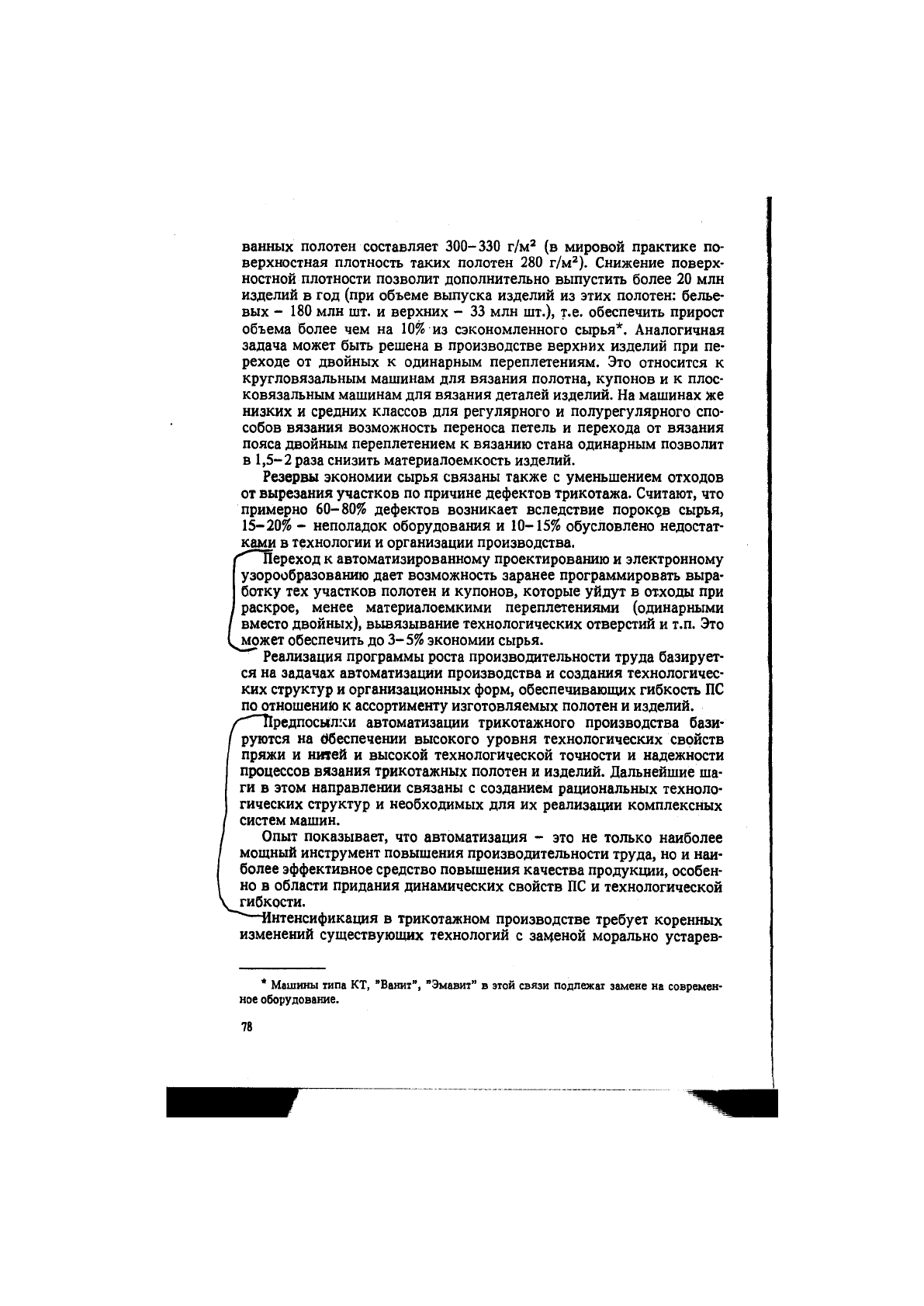

Схема 3.1. Обобщенный процесс автоматизированного проекти-

рования

Техническое

задание

Исходная

структу-

ра

Построе-

ние ин-

формаци-

онной

модели

(форма-

лизация)

Независи-

мые пара-

метры

Редакти-

р»>ванис

структу-

ры

Управля-

ющие

варьиру-

емые па-

раметры

Случай-

ные воз-

действия

Формиро-

вание ма-

\

темати-

, 1

}

ческой

модцли

Критери-

алы1ые

требова-

ния к ка-

честву

Анализ

соответс-

твия

(приня-

тия реше-

ний)

технологичности, экономичности и др., проектирование трикотажной

продукции условно можно рассматривать в следующей структуре:

художественное проектирование трикотажных полотен и изделий

(цвет, рисунок, орнамент);

конструирование изделий (цельновязаные, из штучных деталей и

кроеные из полотна);

художественно-технологическое проектирование (структура, ри-

сунок);

инженерю-технологическое проектирование (структура, свойства

полотен, операционная технология для полуфабриката и готового по-

лотна, изделия и его участков, градация и раскладка лекал, имита-

ционные модели технологических процессов).

Результатом автоматизированного проектирования могут быть ка-

талоги цветов и рецептуры крашения, эскизы изделий и их деталей

(в том числе трехмерные конструкции), копии рисунков (в том числе

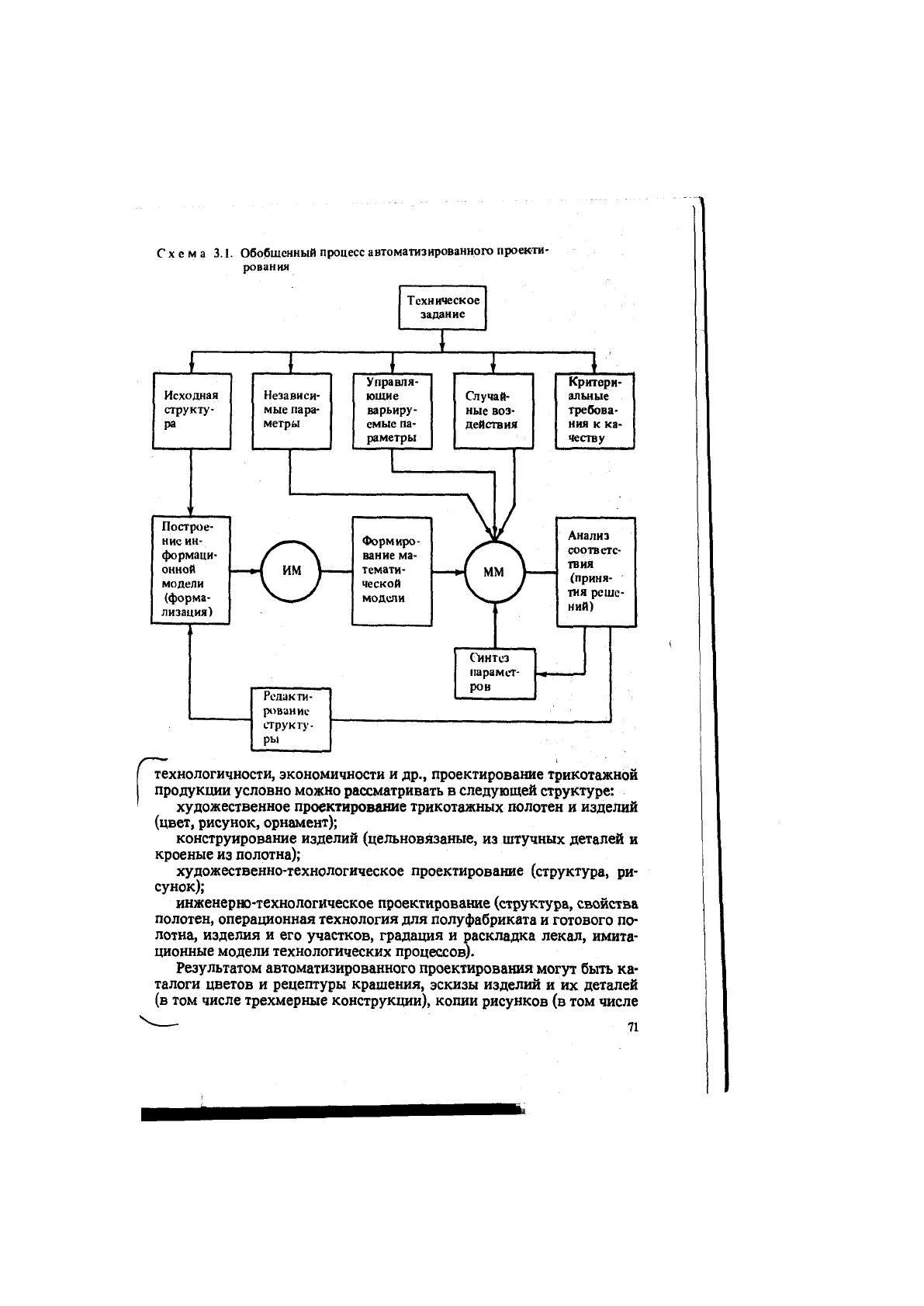

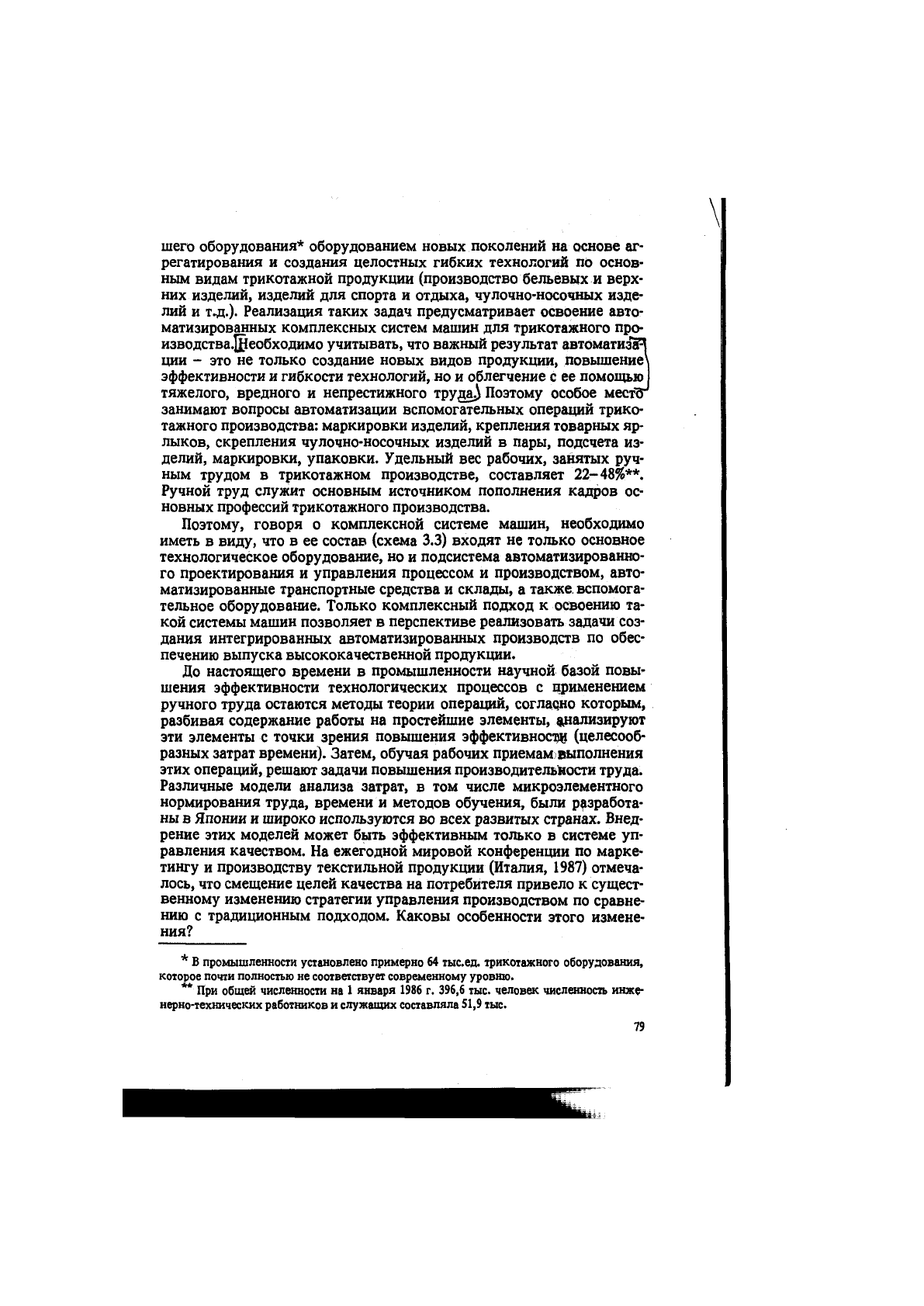

Схема

3.2.

Структура основных задач САПР

в

трикотажном

про-

изводстве

Техническое Техническое

задание

,

Потребитель

1РЫН0К

Инициатива

Ресурсы Технология

Проектирование

IZI

Ограничения

Те.чнология

I

Изделие

Операци-

онная

техноло-

гия (вя-

зание)

Синтез

техноло-

гическо-

го про-

цесса

(блок-

схема)

Режимы

обработ-

ки и па-

раметры

полуфаб-

риката

т

Размеры

расход

сыры1.

отходы

Расклад-

ка

лекал,

расход

сыры1,

отходы

Полотно

Техничео

кая сос-

тавляю-

щая ка-

чества

(ТСК)

Парамет-

ры

струк-

туры

в

равновес-

ном сос-

тоянии

Парамет-

ры

гото-

вого

по-

лотна:

размеры,

усадка,

поверх-

ностная

плот-

ность

Деформа-

ционные

и

проч-

ностные

свойства

Органолептические

свойства

fffi

п

отображения строения трикотажа), структура технологического про-

цесса и вЬнсодная техническая документация, еуществующие техни-

ческие средства позволяют с помощью графопостроителей и принте-

ров с высокой разрешающей способностью получать образцы полотен

и изделий и согласовывать целесообразность их производства на ста-

Сложность формирования свойств готовых трикотажных полотен

в зависимости от сырья, структур трикотажа и технологических

маршрутов обработки определила самостоятельную задачу автомати-

зированного проектирования свойств готовых полотен: поверхност-

ной плотности и плотности петель, размеров, усадки [7]. Основа тако-

го проектирования - модели процессов вязания, крашения и отдел-

ки полотен. Результатом проектирования при подготовке производ-

ства для машин-автоматов являются управляющие программы либо

технологические инструкции по заправочным параметрам машин и

режимам обработки полотна, по технологическим переходам, а в ря-

де случаев - документация на изготовление гравировальных валов,

V сетчатых шаблонов и рецептура крашения.

Ь Необходимо отметить, что один из нетрадиционных методов про-

\^ктирования рисунков полотен и тканей - компьютерная графика

"Гт — ^ ^

-"Задачи САПКв трикотажном продзводстве все более расширяют-

ся. Вопросы проек^;50вания прлйш, изделий и процессов их из-

готовления взаимосвядаши-'Т^^ример, проектирование параметров

готового полотна опрерам&тщне только структурой, но и техноло-

гией вязания; градация лекал и^сгановление припусков определя-

ются деформациовдыми свойствами^полотен^л технологией сборки

изделий. Вглрек с тем задачи проектирования каждого объекта име-

ют свою йтедифику. Это позволяет представить их в виде структуры

(схема 3.2).

3.5. Основные составляющие эффективности трикщажаого

производства

Ориентация на качество продукции, ее высокий технический уро-

вень и определенные потребительные свойства - главное звено науч-

но-технической политики предприятия, основа создания конкуренто-

способной продукции, участия в мировом рынке и увеличения объе-

мов выпуска.

Однако в области промышленной технологии дела обстоят не так,

как этого требует современный уровень трикотажного производства.

В ассортименте трикотажной продукции, вырабатываемой на попе-

речновязальных машинах, основную долю объемов производства сос-

тавляют классические виды полотен и изделий из хлопчатобумаж-

ной, шерстяной и смешанной пряжи. Доля обновления продукции,

отличающейся высоким техническим уровнем и принципиально но-

выми решениями, незначительна.

Из указанных видов сырья вырабатывают бельевой и верхний три-

котаж на одно- и двухфонтурных машинах (типа КО, КТ, ДЛ), верх-

ний трикотаж на плосковязальных машинах (типа ПВК) и кругловя-

зальных купонных машинах (типа КЛК), чулочно-носочные изделия

на двухцилиндровых автоматах (типа 2АН). Этот устойчивый ассорти-

мент постоянно пользуется повышенным спросом у населения. Одна-

ко промышленная технология вязания данных групп изделий за по-

следние 15-20 лет, по существу, не претерпела каких-либо значитель-

ных изменений. Это же касается сырьевой базы для производства

трикотажа, качества пряжи и нитей.'Ша современном этапе техноло-

гия производства трикотажа остаетс^чрезвычайно расточительной с

точки зрения использования сырья*, затрат времени на изготовление

единицы продукции и качества вырабатываемых издели1^Так, КПВ

кругловязальных машин, перерабатывающих пряжу, составляет

0,6-0,85, количество несортного полотна (вырезаемых участков) -

8-10%; обрывность пряжи превышает 0,2-0,3 случая на 1 кг сырья.

При вязании чулочных изделий из хлопчатобумажной пряжи техни-

ческие отходы превышают 10%, срывы составляют 3-5 случаев на

1 десяток пар. Низким остаются качество и сортность вырабатывае-

мых изделий. Из-за нестабильности процесса вязания ДНП изменяет-

ся в пределах 15-20%. Вследствие этого основная часть полотен и

штучных изделий, вырабатываемых простыми и комбинированными

переплетениями, имеет явно выраженную зебристость; колебания ли-

нейных размеров превышают 10-15%. Отклонения ДНП соответствую-

щим образом влияют на физико-механические свойства трикотажа

(поверхностную плотность, растяжимость, усадку и т.п.), ухудшая его

качество. ^

При этом\следует отметить, что одна из особенностей процесса вя-

зания - взатлодействие показателей эффективности (количествен-

ным выражением которой является производительность труда) с ка-

чественнымй показателями. Комплексная задача заключается в

стремлении »обеспечить как высокий ^фовень производительности

труда, так и'»гребуемый уровень качест^Однако эти две стороны за-

дачи часто бйтупают в противоречие. TSic, рост производительности

вязальных машин за счет реализации возможности скоростных режи-

мов ограничивается снижением качества (возрастает обрывность, по-

ломка игл и др.).

Практически на производстве повышение качества реализуется

путем применения для вязания более надежных заправок оборудова-

ния (нитей в 2-3 сложения), что в промышленном масштабе приводит

к перерасходу сырья на 30-50%.

С точки зрения изготовителя основным критерием производства

различных видов продукции является экономическая целесообраз-

ность, т.е. размеры доходов или прибыли предприятия. Удовлетворе-

* Трикотажные полотна массовых видов имеют в 1,5-2 раза выше поверхностную

плотность по сравнению с современным уровнем материалоемкости.

ние требований качества и экономической целесообразности произ-

водства базируется на интенсификации как факторе уплотнения {эко-

номии) времени, повышения производительности труда, экономного

использования ресурсов (сырья, топлива, энергоресурсов, капита-

ловложений) и основных фондов (повышении фондоотдачи).

Новый подход к удовлетворению потребностей отрасли в сырье-

вых ресурсах заключается в том^ что рациональное использование

сырья (ресурсосбережение) становится решающим источником обес-

печения прироста объемов выпуска трикотажной продукции. Интен-

сификация и ресурсосбережение в значительной степени зависят от

внедрения малоотходных и безотходных технологий. Эти технологии

были определены на состоявшемся

в*

Париже семинаре ЕЭК (1976)

как практическое применение знаний, методов и средств для обеспе-

чения наиболее рационального использования природных ресурсов и

энергии, с тем чтобы удовлетворить потребности человека и защитить

окружающую среду. Поэтому кроме удовлетворения спроса научно-

техническая политика предприятия должна быть направлена на по-

стоянное снижение издержек производства, внедрение ресурсосбе-

регающих технологий. Нормирование труда (трудоемкости), сырье-

вых и других видов ресурсов и принятие мер по снижению этих пока-

зателей (в частности, на основе применения новых технологий,

сырья, материалов и автоматизации производства) - важнейшая

часть стратегии развития и повышения эффективности ПС. Исходя из

структуры формирования качества продукции как совокупности по-

требительских оценок, отражающих художественно-колористическое

оформление и конструктивное решение изделия, а также показате-

лей тек, отражающих технический уровень продукции, можно опре-

делить следующие основные направления повышения качества три-

котажных изделий:

создание нитей и пряжи низких линейных плотностей, обеспечи-

вающих получение принципиально новых видов полотен с уменьшен-

ной в 2-

3

раза материалоемкостью на кругловязальныхлмашинах вы-

сокого класса (для пряжи 28-

36

кл., для нитей 36-

42

т^;

освоение фасонной пряжи на основе программного управления

структурообразованием и цветом, обеспечивающих получение ри-

сунчатых полотен и расширение ассортимента изделий, вырабатывае-

мых простыми переплетениями (главными и производными) на су-

ществующих видах оборудования с ограниченными технологически-

ми возможностями;

получение новых видов переплетений и структур полотен на ос-

нове модернизации и создания нового вязального оборудования;

модифицирование поверхности полотен на базе сочетания различ-

ных видов отделки изделий (печать, в том числе объемная, лощение,

тиснение, шлифование, вытравка и др.);

улучшение художественно-колористического оформления гото-

вых изделий (отделочные строчки, фурнитура, печать).

Узловые вопросы, от решения которых зависит повышение пока-

зателей технического уровня продукции, следующие:

снижение уровня дефектности полотен от пороков сырья (утолще-

ний, утонений, непропрядов и др.), предотвращение технологических

дефектов (дыр, зебристости, перекосов структуры) и устранение бра-

ка (технических отходов);

обеспечение размерной стабильности полотен, купонов, деталей и

заготовок верхних, бельевых, чулочно-носочных, перчаточных и дру-

гих штучных изделий;

снижение усадки трикотажных полотен (в частности, вырабаты-

ваемых из хлопчатобумажной пряжи и вискозных нитей) с 15-20 до

3-4%, а в ряде случаев, при использовании полотен в качестве под-

кладочных материалов или изготовлении изделий, подвергаемых

многократной стирке, до уровня 0,5-1%;

повышение эксплуатационных свойств полотен: износостойкости

(особенно для чулочно-носочных изделий), формоустойчивости при

многократных цикловых нагрузках (для изделий спортивного назна-

чения); уменьшение пиллинга для изделий из смешанной пряжи, вы-

рабатываемых на машинах низких и средних классов, и повышение

сопротивления образованию затяжек; улучшение драпируемости по-

лотен костюмно-платьевого ассортимента, повышение прочности и

качества крашения (глубины окраски, гаммы расцветок).

Далее будет показано (см. разделы 5.4; 5.5), что снижение уровня

дефектности и размерной стабильности полотен может быть обеспе-

чено на основе управления такими свойствами, как технологическая

точность и надежность процессов вязания. Вместе с тем необходимо

отметить, что за последние годы значительно снизился как средний

уровень прочности пряжи, так и вариация прочности. Например,

для одиночной шерстяной пряжи линейной плотности 31 текс при

среднем значении относительной разрывной нагрузки q = 5,2 сН/текс

коэффициен! вариации v == 12,7%; для полушерстяной пряжи q =

= 8,8 сН/текс?,' v = 10,3%. В то же время нормальным условиям надеж-

ности nepeifti6oTKH отвечает хлопчатобумажная гребенная пряжа

с показателями q = 15 - 17 сН/текс при вариации прочности v <

< 10 - 12%. При этом примерно 70% дефектов полотен является след-

ствием наличия непропрядов, утолщений и утонений [52]. В процес-

сах перематывания устранение этих дефектов приводит к образова-

нию узлов, число которых в бобине массой 1,5 кг может составлять от

19 до 44. Хотя оптимизация процесса вязания позволяет снизить

частоту обрывов из-за узлов с 0,3-0,5 до 0,05-0,1 [52], полное устра-

нение дефектов (их предотвращение) возможно только при сущест-

венном улучшении технологических свойств пряжи.

Снижение усадки в основном базируется на применении специаль-

ного отделочного оборудования, внедрении автоматизированных

систем проектирования и обеспечении показателей качества готового

полотна в зависимости от структурных параметров полотна и спосо-

бов его отделки [7].

Главные источники ресурсосбережения следующие:

совершенствование структуры производства и увеличение в об-

щем выпуске доли изделий, вырабатываемых регулярным, полуре-

гулярным и комбинированным способами (увеличение в парке обо-

рудования доли плосковязальных машин, круглочулочных перча-

точных автоматов и других подобных машин);

увеличение в общем объеме выработки доли одинарных полотен;

сокращение обрывности нитей (или повышение технологической

надежности вязания), уменьшение срывов, технических отходов и

вырезаемых участков;

стабилизация размеров изделий или уменьшение их отклонений

на основе повышения технологической точности процессов и, как

следствие, уменьшение концевых отходов;

оптимизация структурных параметров полотен и строения полу-

фабриката с учетом раскроя;

снижение материалоемкости на основе повышения классов машин

и уменьшения линейной плотности пряжи и нитей;

совершенствование моделирования, конструирования изделий и

раскладок лекал;

совершенствование системы нормирования, учета, отчетности об

использовании сырья и стимулирование экономии сьфья;

роспуск и повторное использование сырья и отходов.

В 1985 г. доля изделий, изготовляемых регулярным и полурегу-

лярным способами, составляла 24,8% (97,4 млн изделий), в том числе

изделий с плосковязальных и котонных машин - 18,8% (74,4 млн).

При этом всего лишь 1 млн изделий (менее 2%), изготовляемых на

плосковязальных автоматах, по своим показателям отвечал совре-

менным стандартам качества и обоснованным нормам расхода сырья.

В

промышленности примерно 21,8 млн рейтуз получают кроеным спо-

собом с отходами при раскрое 18-20%, хотя имеются технологичес-

кие возможности их изготовления регулярным способом. В отходы

при существующей технологии уходит свыше 1 тыс.т ше^тяной пря-

жи в год.

Анализ уровня расхода сырья, в частности средних значений по-

верхностной плотности полотен для бельевых изделий (средняя по-

верхностная плотность бельевых одинарных и двойных интерлочных

полотен составляет 180-210 г/м^ по сравнению с достигнутым уров-

нем 130-140 г/м"), показывает, что прирост объемов в пределах

20-25% к общему выпуску изделий может быть достигнут за счет эко-

номии сырьевых ресурсов. Имеются также реальные резервы высво-

бождения до

10%

сырья к объему потребления (порядка 100-120 тыс.т)

в результате перехода от вязания футерованных полотен на машинах

14-16 кл. ("Ванит", "Эмавит", КТ, МТ)* к вязанию их на машинах

20-22 кл. В среднем поверхностная плотность отечественных футеро-

* в промышленности установлено около 5000 ед. оборудования такого типа с мощ-

ностью более 100 тыс.т полотна в год.

ванных полотен составляет 300-330 г/м^ (в мировой практике по-

верхностная плотность таких полотен 280 г/м^). Снижение поверх-

ностной плотности позволит дополнительно выпустить более 20 млн

изделий в год (при объеме выпуска изделий из этих полотен: белье-

вых - 180 млн шт. и верхних - 33 млн шт.), т.е. обеспечить прирост

объема более чем на 10% из сэкономленного сырья*. Аналогичная

задача может быть решена в производстве верхних изделий при пе-

реходе от двойных к одинарным переплетениям. Это относится к

кругловязальным машинам для вязания полотна, купонов и к плос-

ковязальным машинам для вязания деталей изделий. На машинах же

низких и средних классов для регулярного и полурегулярного спо-

собов вязания возможность переноса петель и перехода от вязания

пояса двойным переплетением к вязанию стана одинарным позволит

в 1,5-2 раза снизить материалоемкость изделий.

Резервы экономии сырья связаны также с уменьшением отходов

от вырезания участков по причине дефектов трикотажа. Считают, что

примерно 60-80% дефектов возникает вследствие пороков сырья,

15-20% - неполадок оборудования и 10-15% обусловлено недостат-

ками в технологии и организации производства.

Переход к автоматизированному проектированию и электронному

узорообразованию дает возможность заранее программировать выра-

ботку тех участков полотен и купонов, которые уйдут в отходы при

раскрое, менее материалоемкими переплетениями (одинарными

/ вместо двойных), вывязывание технологических отверстий и т.п. Это

(^^жет обеспечить до 3-5% экономии сырья.

Реализация программы роста производительности труда базирует-

ся на задачах автоматизации производства и создания технологичес-

ких структур и организационных форм, обеспечивающих гибкость ПС

по отношению к ассортименту изготовляемых полотен и изделий.

/"Предпосылки автоматизации трикотажного производства бази-

руются на Обеспечении высокого уровня технологических свойств

пряжи и нитей и высокой технологической точности и надежности

процессов вязания трикотажных полотен и изделий. Дальнейшие ша-

ги в этом направлении связаны с созданием рациональных техноло-

гических структур и необходимых для их реализации комплексных

систем машин.

Опыт показывает, что автоматизация - это не только наиболее

мощный инструмент повышения производительности труда, но и наи-

более эффективное средство повышения качества продукции, особен-

но в области придания динамических свойств ПС и технологической

\гибкости.

—Интенсификация в трикотажном производстве требует коренных

изменений существующих технологий с заменой морально устарев-

* Машины типа КТ, "Ванит", "Эмавит" в этой связи подлежат замене на современ-

ное оборудование.

шего оборудования* оборудованием новых поколений на основе аг-

регатирования и создания целостных гибких технологий по основ-

ным видам трикотажной продукции (производство бельевых и верх-

них изделий, изделий для спорта и отдыха, чулочно-носочных изде-

лий и тлО- Реализация таких задач предусматривает освоение авто-

матизированных комплексных систем машин для трикотажного про-

изводства.Щеобходимо учитывать, что важный результат автоматиз'?

ции - это не только создание новых видов продукции, повышение

эффективности и гибкости технологий, но и облегчение с ее помощью

тяжелого, вредного и непрестижного труда^ Поэтому особое местУ

занимают вопросы автоматизации вспомогательных операций трико-

тажного производства: маркировки изделий, крепления товарных яр-

лыков, скрепления чулочно-носочных изделий в пары, подсчета из-

делий, маркировки, упаковки. Удельный вес рабочих, занятых руч-

ным трудом в трикотажном производстве, составляет 22-48%**.

Ручной труд служит основным источником пополнения кадров ос-

новных профессий трикотажного производства.

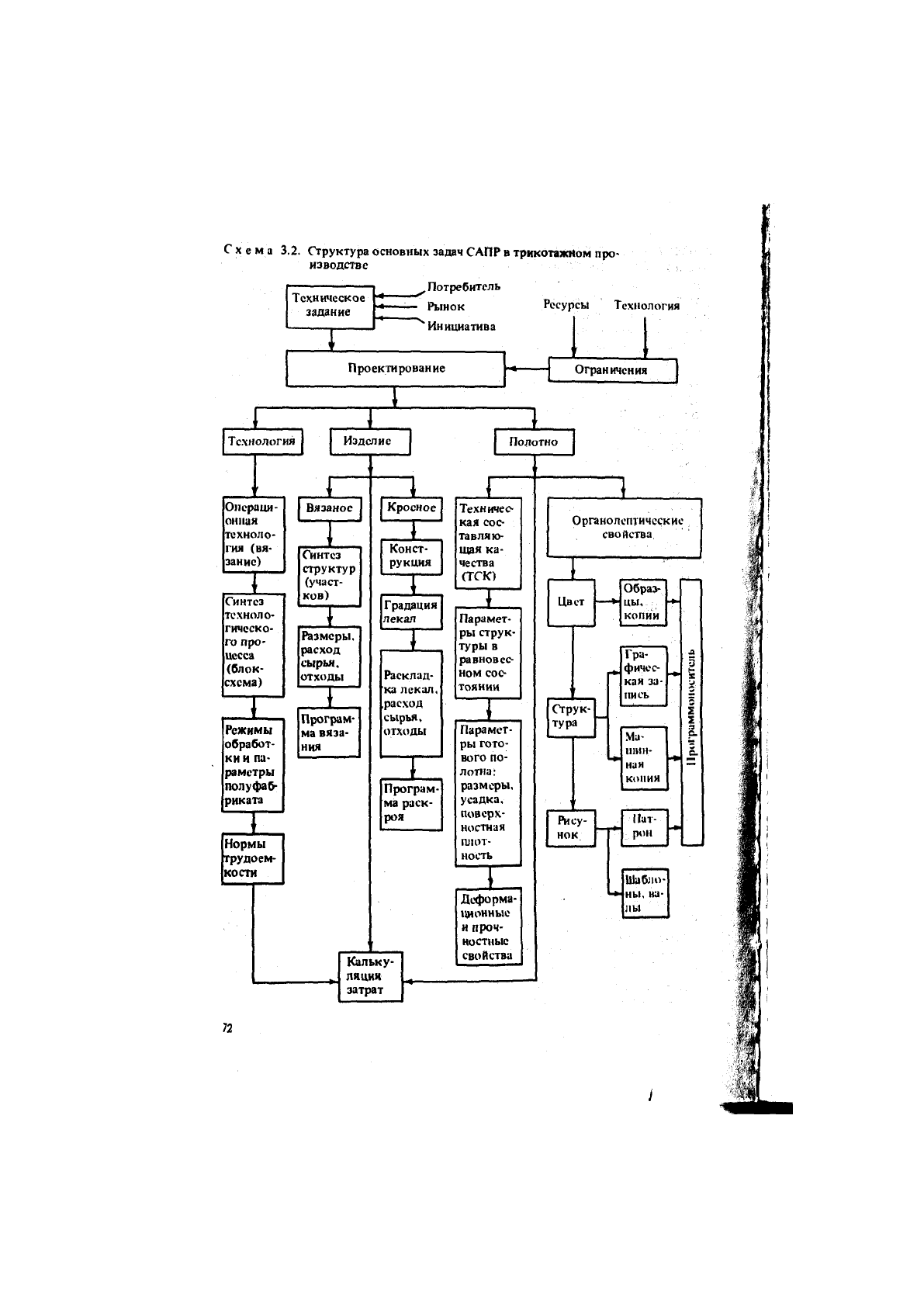

Поэтому, говоря о комплексной системе машин, необходимо

иметь в виду, что в ее состав (схема 3.3) входят не только основное

технологическое оборудование, но и подсистема автоматизированно-

го проектирования и управления процессом и производством, авто-

матизированные транспортные средства и склады, а также, вспомога-

тельное оборудование. Только комплексный подход к освоению та-

кой системы машин позволяет в перспективе реализовать задачи соз-

дания интегрированных автоматизированных производств по обес-

печению выпуска высококачественной продукции.

До настоящего времени в промышленности научной базой повы-

шения эффективности технологических процессов с применением

ручного труда остаются методы теории операций, согласно которым,

разбивая содержание работы на простейшие элементы, анализируют

эти элементы с точки зрения повышения эффективное^ (целесооб-

разных затрат времени). Затем, обучая рабочих приемам^ выполнения

этих операций, решают задачи повышения производительности труда.

Различные модели анализа затрат, в том числе микроэлементного

нормирования труда, времени и методов обучения, были разработа-

ны в Японии и широко используются во всех развитых странах. Внед-

рение этих моделей может быть эффективным только в системе уп-

равления качеством. На ежегодной мировой конференции по марке-

тингу и производству текстильной продукции (Италия, 1987) отмеча-

лось, что смещение целей качества на потребителя привело к сущест-

венному изменению стратегии управления производством по сравне-

нию с традиционным подходом. Каковы особенности этого измене-

ния?

* в промышленности установлено примерно 64 тыс.ед. трикотажного оборудования,

которое почти полностью не соответствует современному уровню.

** При общей численности на 1 января 1986 г. 396,6 тыс. человек численность инже-

нерно-технических работников и служащих составляла 51,9 тыс.