Цитович И.Г. Технологическое обеспечение качества и эффективности процессов вязания поперечновязанного трикотажа

Подождите немного. Документ загружается.

Для машин, где процесс вязания осуществляется без участия пла-

тин и натяжение кулируемой нити на порядок превышает усилие от-

тяжки, основной эффект влияния усилия оттяжки на ДНП следует от-

носить к изменению перетяжки нити. Такой подход позволяет рас-

сматривать процесс кулирования независимо от перемещения ста-

рых петель.

Л. Климент [66] приводит следующие данные о влиянии входного

натяжения и фрикционн ых свойств пряжи на ДНП (табл.

А\2).

Измере-

ние коэффициента трения ц проводилось на приборе фирмы "Лоусен

Хемфил" [67].

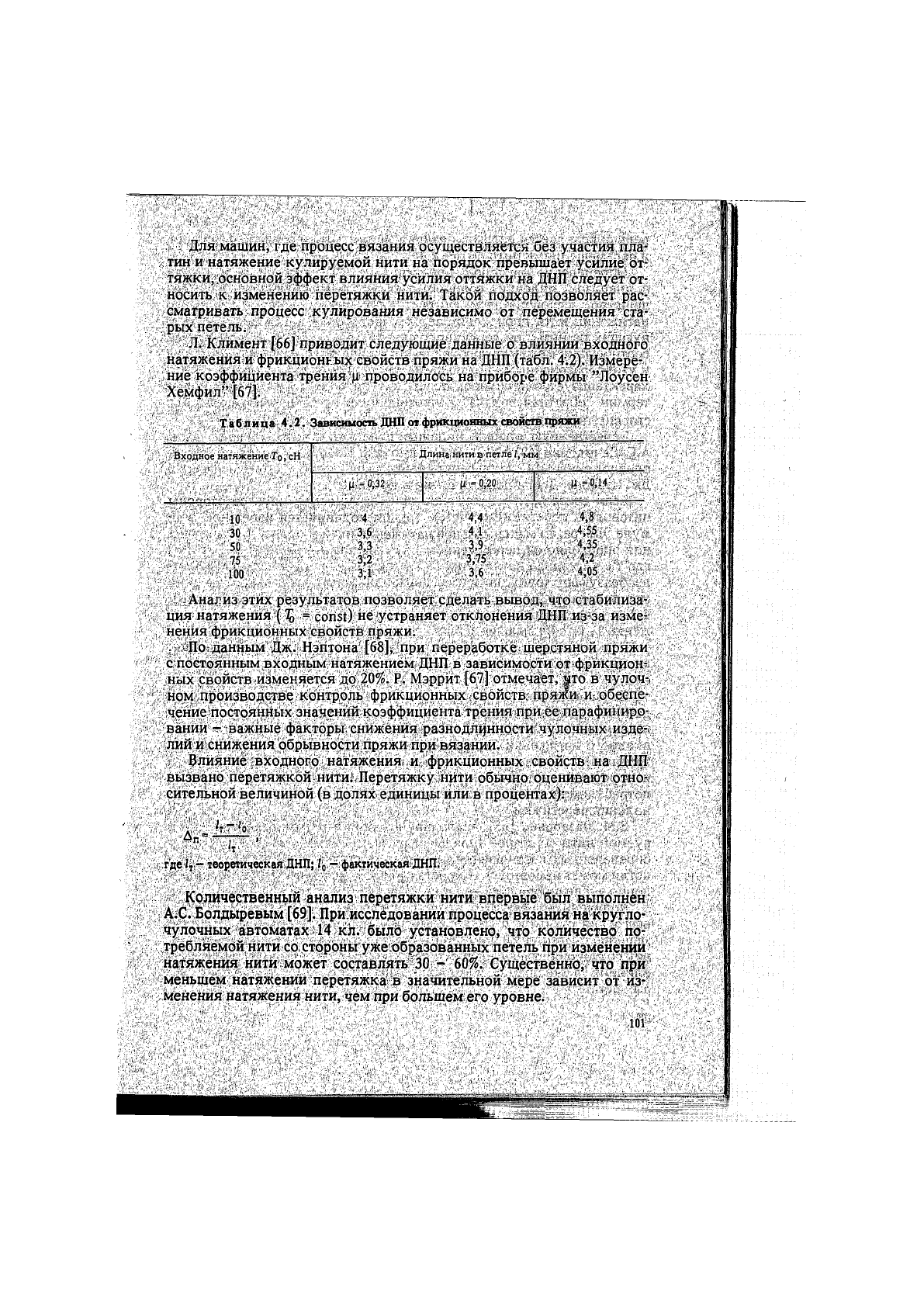

Таблица 4.2. Зависимость ДНП от фрикционвых свойпв пряжи

Входное натяжение Го, сН

' Длина нити в петле

1,

мм ' '

'(I =0,32

10

30 '

50 •

,75 ,

'100'

.3,6

3,3

3,2

3,1

4,4

4.1

'3,9

3,75

3,6

4,8

4,55

4,35

4,2

4,05

Анариз этих результатов позволяет сделать вывод, что стабилиза-

ция натяжения (% = const) не устраняет отклонения ДНП из-за изме-

нения фрикционных свойств пряжи.

•По данным Дж. Нэптона [68], при переработке шерстяной пряжи

с постоянным входным натяжением ДНП в зависимости от фрикцион-

ных свойств изменяется до 20%. Р. Мэррит [67] отмечает, ^то в чулоч-

ном производстве контроль фрикционных свойств пряжи и обеспе-

чение постоянных значений коэффициента трения при ее парафиниро-

вании ~ важные факторы снижения разнодлчнности чулочных изде-.

лий и снижения обрывности пряжи при вязании. ,

Влияние входного натяжения и фрикционных свойств на ДНП

вызвано перетяжкой нити.,Перетяжку нити обычно оценивают отно-

сительной величиной (в долях единицы или в процентах):

Дп =

'т-'о

где Ij - теоретическая ДНП; - фактическая ДНП.

Количественный анализ перетяжки нити впервые был выполнен

А.С. Болдыревым [69]. При исследовании процесса вязания на кругло-

чулочных автоматах 14 кл. было установлено, что количество по-

требляемой нити со стороны уже образованных петель при изменении

натяжения нити может составлять 30 - 60%. Существенно, что при

меньшем натяжении перетяжка в значительной мере зависит от из-

менения натяжения нити, чем при большем его уровне.

f

I

r

4'

; 'I

Й1

'

t'f

W

3B

зг

2B

И

IX ' п

у

b--ie

\5

ч

0 'f в 12 ts

гот^,сн

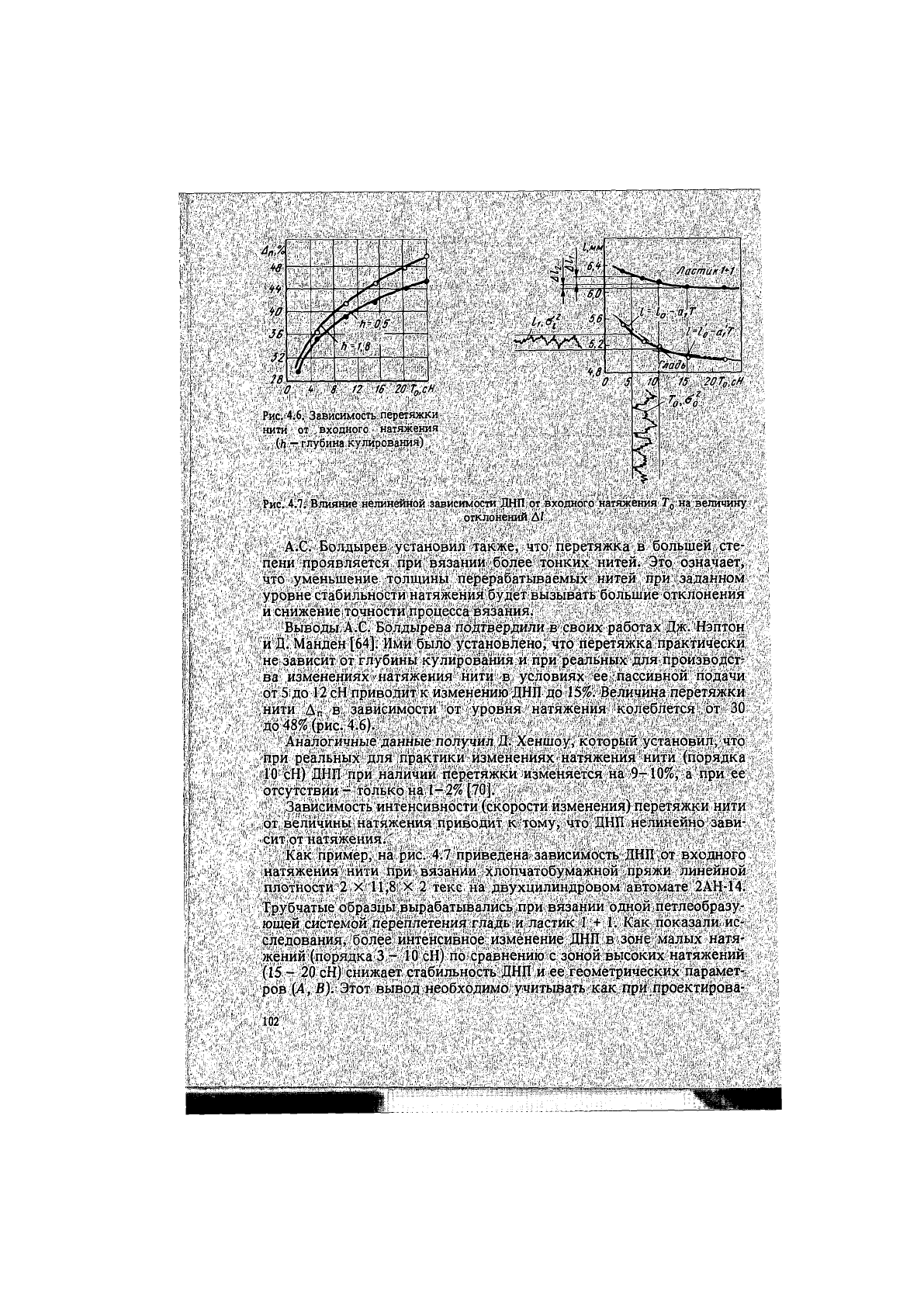

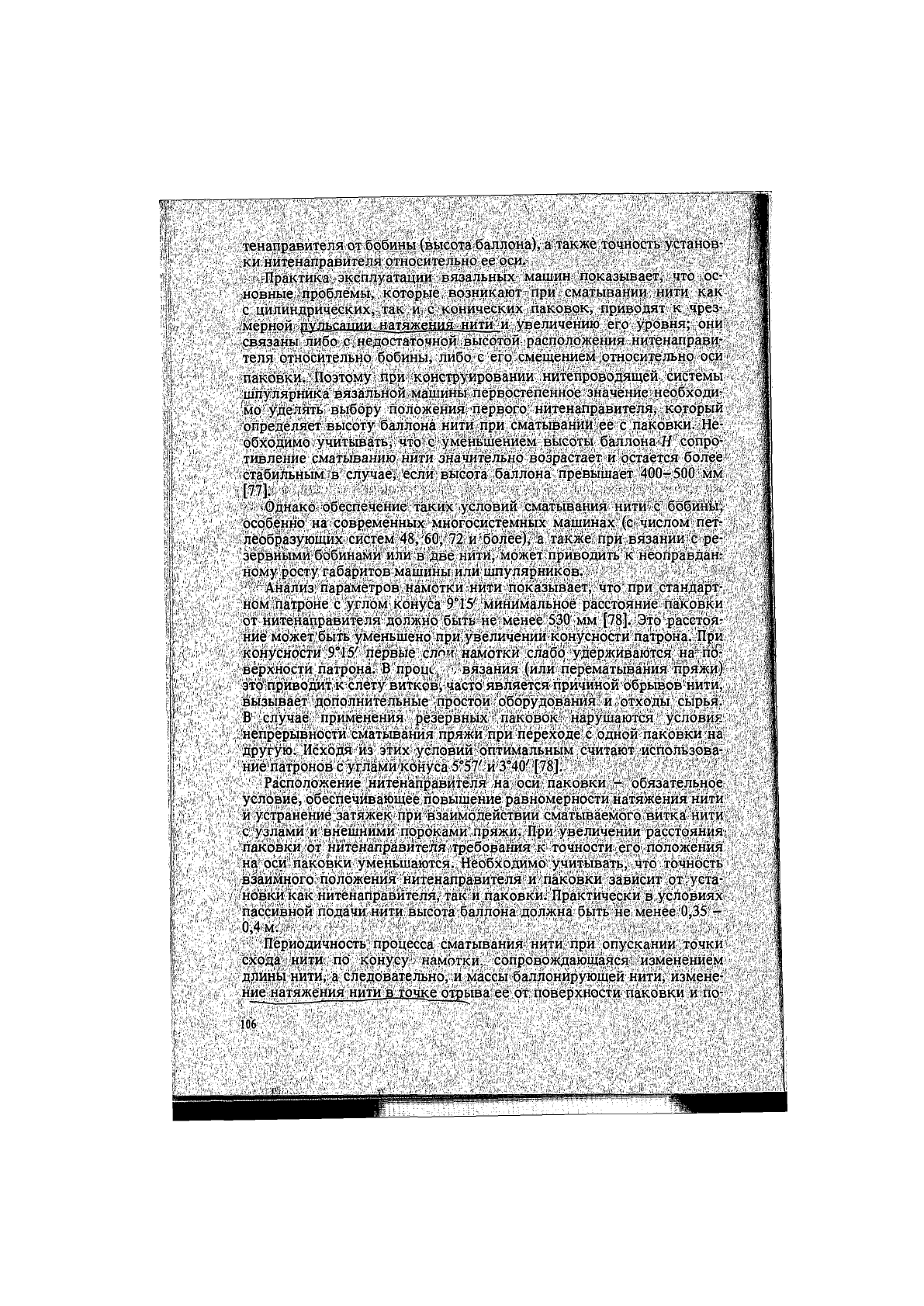

Рис. 4.6. Зависимость перетяжки

нити от входного натяжения

(h - глубина купирования)

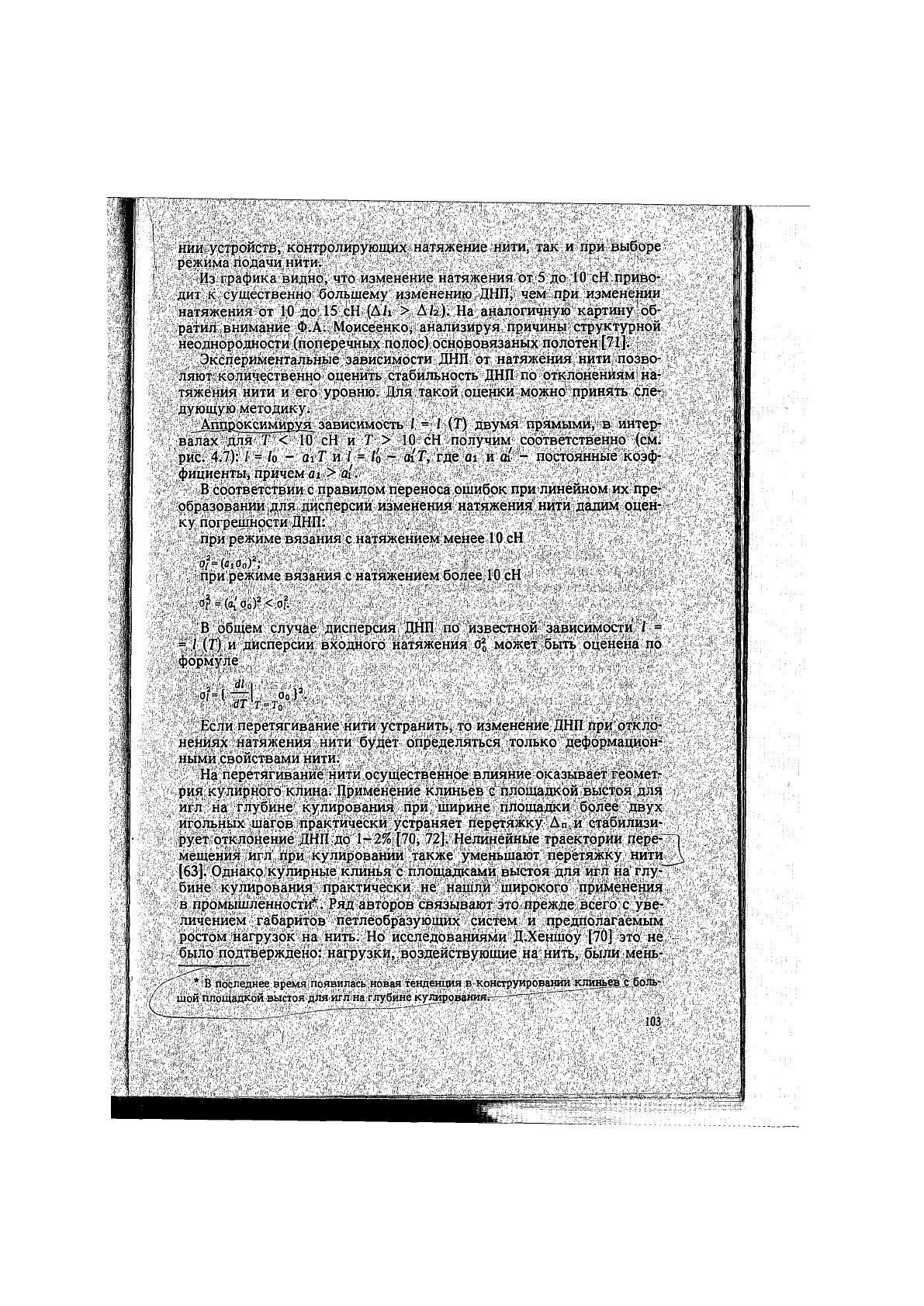

Рис. 4.7. Влияние нелинейной зависимости ДНП от входного натяжения Г,, на величину

отклонений Д?

' А.С. Болдырев установил также, что перетяжка в большей сте-

пени проявляется при вязании более тонких нитей. Это означает,

что уменьшение толщины перерабатываемых нитей при заданном

уровне стабильности натяжения будет вызывать большие отклонения

и снижение точности .процесса вязания.

Выводы А.С. Болдырева подтвердили в своих работах Дж. Нэптон

и Д. Манден [64]. Ими было' установлено, что перетяжка практически

не зависит от глубины кулирования и при реальных для производст-

ва изменениях натяжения нити в условиях ее пассивной подачи

от 5 до 12 сН приводит к изменению ДНП до 15%. Величина перетяжки

нити Дп в зависимости от уровня натяжения 'колеблется от 30

до

48%

(рис. 4.6). /

Аналогичные данные получил Д. Хеншоу, который установил, что

при реальных для практики изменениях натяжения нити (порядка

10 сН) ДНП при наличии перетяжки изменяется на 9-10%, а при ее

отсутствии - только на I-

2%

[70].

Зависимость интенсивности (скорости изменения) перетяжки нити

от величины натяжения приводит к тому, .что ДНП нелинейно зави-

сит от натяжения.' ' '

Как пример, на рис. 4.7 приведена зависимость ДНП от входного

натяжения нити при вязании хлопчатобумажной пряжи линейной

плотности 2 X 11,8 X 2 текс на двухцилиндровом автомате 2АН-14.

Трубчатые образцы вырабатывались при вязании одной петлеобразу-

ющей системой переплетения гладь и ластик 1 + 1. Как показали ис-

следования, более интенсивное изменение ДНП в зоне малых натя-

жений (порядка 3-10 сН) по сравнению с зоной высоких натяжений

(15 - 20 сН) снижает стабильность ДНП и ее геометрических парамет-

ров {А, В). Этот вывод необходимо учитывать как при проектирова-

НИИ устройств, контролирующих натяжение нити, так и при выборе

режима подачи нити.

Из графика видно, что изменение натяжения от 5 до 10 сН приво-

дит к существенно большему изменению ДНП, чем при изменении

натяжения от 10 до 15 сН (AZi > Ah). На аналогичную картину об-

ратил внимание Ф.А. Моисеенко, анализируя причины структурной

неоднородности (поперечных полос) основовязаных полотен [71].

Экспериментальные зависимости ДНП от натяжения нити позво-

ляют количественно оценить стабильность ДНП по отклонениям на-

тяжения нити и его уровню. Для такой оценки можно принять сле-

дующую методику.

Аппроксимивуя зависимость I = I [Т) двумя прямыми, в интер-

валах для Г < 10 сН и Т > 10 сН получим соответственно (см.

рис. 4.7): / = /о - oiT и / = /о - о/Г, где ai и ш' - постоянные коэф-

фициенты, причем

01

> а{.

В соответствии с правилом переноса ошибок при линейном их пре-

образовании для дисперсии изменения натяжения нити дадим оцен-

ку погрешности ДНП:

при режиме вязания с натяжением менее 10 сН

of= (otoo)';

при режиме вязания с натяжением более 10 сН

о? =

К'

Оо)'

< of.

В общем случае дисперсия ДНП по известной' зависимости I =

= / (Г) и дисперсии входного натяжения о| может быть оценена по

формуле

Если перетягивание нити устранить, то изменение ДНП при откло-

нениях натяжения нити будет определяться только деформацион-

ными свойствами нити.

На перетягивание нити осущественное влияние оказывает геомет-

рия кулирного клина. Применение клиньев с площадкой выстоя для

игл на глубине кулирования при ширине площадки более двух

игольных шагов практически устраняет перетяжку Дп и стабилизи-

рует отклонение ДНП до 1-2% [70, 72]. Нелинейные траектории пере-~1

мещения игл при кулировании также уменьшают перетяжку нити_^

[63]. Однако кулирные клинья с площадками выстоя для игл на глу-

бине кулирования практически не нашли широкого применения

в промышленности*. Ряд авторов связывают это прежде всего с уве-

личением габаритов петлеобразующих систем и предполагаемым

ростом нагрузок на нить. Но исследованиями Д.Хеншоу [70] это не'

было подтверждено: нагрузки, воздействующие на нить, были мень-

* в последнее время появилась новая тенденция в конструирован™ клиш>ев с боль-

шой площадкой выстоя для игл на глубине кулирования.

ше у клиньев, имеющих площадку для выстоя игл на глубине ку-

лирования, чем у клиньев без нее. Объяснить это можно тем, что при

вязании без перетяжки нити глубина кулирования и степень защем-

ления' нити значительно' уменьшаются.

Произведем оценку изменения глубины кулирования из-за явле-

ния перетяжки нити. Глубина кулирования Ьк в первом прибли-

жении определяется соотношением

•

hK=o,sV7=^ . (4.5)

где! - ДНП; f и - игольный шаг.

Рациональное соотношение между линейной плотностью нити Тк и

длиной нити в петле / для промышленного трикотажа можно принять

равным

1 =

й,65/К. - (4-6)

-При этом линейной плотности нити Тк должен соответствовать

класс машины

Е:

, - -

т.

= =

16,484 ' (4.7)

^ t *

11

' J /

'Т

> f i

^ J

г

' Подставляя значение (4.7) в уравнение (4.6), получим

,; = 0,65yi6,48t„=2,64fM.

- (4.8)

'Глубина кулирования без учета перетяжки нити при подстановке

значения (4.8) в уравнение (4.5) будет

.,,!hK=0,sV(2,64(K)'-fSf

l,22tH.

' ' ; (4.9)

Если величина перетяжки нити в долях единицы равна Дп, то

расчетная ДНП должна быть

('.=

2,64t„(l

+

An),

а глубина кулирования

hK=0,5tHV[2,64(l

+

An)]'-l. (4.10)

Например, при вязании трикотажа на машине 10 кл. (^и = 2,54),

если, Дп = 0,4 (40%), глубина кулирования исходя из соотношений

„(4.10) и (4.6) будет

hk"

0,5 • 2,54 У [2,64(1

+0,4)]"-1 -

4.6

мм.

а

если,

отсутствует перетяжка нити, исходя из выражения (4.9)

'

/1к= 1,22- 2,54 = 3,1 мм.

.

>

. .

Таким образом, явление перетяжки приводит к необходимости

существенного увеличения глубины кулирования, что может быть

причиной роста воздействующих на нить нагрузок. Наиболее вероят-

Ж'

ная причина, по которой не применяют кулирные клинья с площад-

ками, заключаетсл в том, что отсутствие перетяжки не позволяет

провязывать без обрыва нить при^ наличии на ней узлов, когда ско-

рость подачи нити при кратковременном взаимодействии узла

с платиной,или иглой становится равной нулю.

A.С. Далидович отмечал, что кулирование нити с перетяжкой

(отдачей) применяют для уменьшения обрывов нити, что широко под-

тверждается экспериментально.

Кроме того, имеются конструктивные трудности в обеспечении со-

четания такой геометрии клина с замкнутостью пяточного канала и

регулированием глубины кулирования.

4AJ. ВХОДНОЕ НАТЯЖЕНИЕ НИТИ

Первопричина отклонений входного натяжения нити - изменение

условий сматывания нити с паковки. Необходимо отметить, что про-

цесс осевого сматывания нити с паковки является нестационарным,

может сопровождаться потерей устойчивости формы нити с образо-

ванием кратных баллонов. В структуре динамического натяжения

.всегда можно выделить периодическую составляющую из-за наличия

угловой скорости нити. Значительный вклад в теорию разматывания

нити внесли работы Н.А. Васильева; А.И. Макарова, А.П. Минакова,

П.П, Исакова, а также В.К. Кохэри и Д.В. Лифа [73,74].

Полученные различными авторами результаты по теории сматыва-

,ния нити направлены прежде всего на изыскание условий повыше-

ния скорости нити в процессах ее перематывания и кручения.

B.М. Лазаренко [75] установил, что характер изменения натяжения

разматываемой нити на вязальных машинах существенно отличает-

ся от условий перематывания пряжи на мотальных машинах. При-

чина этого заключается в том, что продольная скорость сматывания

нити с паковки на вязальных машинах обычно не превышает 5 м/с,

что в 3-5 раз ниже скорости нити на мотальных машинах. В этих

условиях натяжение нити определяется прежде всего не динами-

ческими составляющими, а составляющей сил трения при сходе раз-

матываемого витка нити с паковки.

При этом на натяжение сматываемой нити оказывает существен-

ное влияние, размер паковки. Так, для хлопчатобумажной пряжи ли-

нейной плотности 18,5 текс при скорости сматывания 2 м/с и высоте

баллона 0,3 м с изменением диаметра бобины от 192,6 до-58,3 мм

натяжение нити уменьшается от 4,7 до 2,2 сН.

По данным И.В. Салова и В.Н. Гарбарука [76], изменения натяже-

ния нити по мере сматывания ее с бобины имеют более сложную "за-

кономерность: уровень натяжения сначала падает, достигая мини-

мального значения, а затем вновь возрастает.

Зависимость натяжения нити при ее сматывании от составляющей

сил трения ПРИ сходе разматываемого витка с паковки приводит

~к тому, что на натяжение нити оказывают влияние расстояние ни-

'I

тенаправителя от бобины (высота баллона), а также точность установ-

ки нитенаправителя относительно ее оси.

Практика эксплуатации вязальных машин показывает, что ос-

новные проблемы, которые возникают при сматывании нити как

с цилиндрических, так и с конических паковок, приводят к чрез-

мерной рульгяттии натяжения нити и увеличению его уровня; они

связаны либо с недостаточной высотой расположения нитенаправи-

теля относительно бобины, либо с его смещением относительно оси

паковки. Поэтому при конструировании нитепроводящей системы

шпулярника вязальной, машины первостепенное значение необходи-

мо уделять выбору положения первого нитенаправителя, который

определяет высоту баллона нити при сматывании ее с паковки. Не-

обходимо учитывать, что с уменьшением высоты баллона Н сопро-

тивление сматыванию нити значительно возрастает и остается более

стабильным в случае, если высота баллона превышает 400-500 мм

[77].

Юднако обеспечение таких условий сматывания нити с бобины,

особенно на современных многосистемных машинах (с числом пет-

леобразующих систем

48,'

'60, 72 и более), а также при вязании с ре-

зервными бобинами' или в две нити, может приводить к неоправдан:

ному росту габаритов машины или шпулярников.

Анализ параметров намотки нити показывает, что при стандарт-

ном патроне с углом конуса 9° 15' минимальное расстояние паковки

от нитенаправителя должно быть не менее 530 мм [78]. Это расстоя-

ние мо'жет быть уменьшено при увеличении конусности патрона. При

> конусности 9°15' первые слгц намотки слабо удерживаются на по-

' верхности патрона. В прощ, - вязания (или перематывания пряжи)

это приводит к слету витков, часто является причиной обрывов нити,

вызывает дополнительные простои о'борудования и отходы сырья.

В случае применения резервных паковок нарушаются условия

непрерывности сматывания пряжи при переходе с одной паковки на

другую. Исходя из этих условий оптимальным считают использова-

ние патронов с углами конуса 5°57' и 3°40' [78].

Расположение нитенаправителя на оси паковки - обязательное

условие, обеспечивающее повышение равномерности натяжения нити

и устранение затяжек при взаимодействии сматываемого витка нити

с узлами и внешними пороками пряжи. При увеличении расстояния

паковки от нитенаправителя требования к точности его положения

на оси паковки уменьшаются. Необходимо учитывать, что точность

взаимного положения нитенаправителя и паковки зависит от уста-

новки как нитенаправителя, так и паковки. Практически в условиях

пассивной подачи нити высота баллона должна быть не менее 0,35 -

0,4м. ' ' . ' •

Периодичность процесса сматывания нити при опускании точки

схода нити по конусу намотки, сопровождающаяся изменением

длины нити, а следовательно, и массы баллонйрующей нити, измене-

ние натя^ния нитидланке отрыва ее от поверхности паковки и по-

ложения точек схода нити с паковки по мере разматывания нити -

все это приводит к тому, что натяжение при сматывании носит резко

выраженный динамический характер. Характерным является нали-

чие низкочастотных составляющих натяжения и значительного откло-

нения динамического натяжения от среднего уровня [78].

Существенное влияние на характеристики входного натяжения

нити оказывают условия движения нити по элементам нитепрово-

дящей системы.

На круглых и плоских поперечновязальных машинах паковка

с нитью устанавливается на определенном расстоянии от зоны петле-

образования. При этом геометрия заправки нити (заправочная линия)

неоднократно преломляется различивши элементами нитепроводя-

щей системы. Это необходимо для обеспечения следующих техноло-

гических и эксплуатационных функций:

обеспечение оптимальных условий сматывания нити с паков-

ки (основной и резервной), что требует размещения входного ните-

направителя на определенной высоте относительно бобины соосно ее

необходимость размещения на траектории движения нити уст

ройств для контроля нити и останова машины при ее сходе с паковки

и чрезмерном увеличении натяжения (затяжках) нити;

своевременный останов машины без срыва петель полотна, что

предопределяет необходимость создания определенного резерва

' нити от датчика до зоны петлеобразования. Этот резерв зависит от

скорости провязывания нити, времени срабатьшания датчиков конт-

роля нити и электрической цепи машины, а также от времени выбега

машины при ее останове;

контроль натяжения нити при входе ее в зону петлеобразования,

что приводит к необходимости установки различных устройств, ко-

торые должны обеспечить заданный уровень' натяжения нити;

вязание при реверсивном режиме работы машин (плосковязаль-

ных и чулочных автоматов), что ведет к необходимости установки на

пути движения нити нитеоттягивателей (компенсаторов), заправка

нити в которые сопровождается изгибом нити;

раздельное размещение шпулярника и вязальной части машины

с целью уменьшения трудоемкости обслуживания и разгрузки

станины многосистемных машин. Геометрия заправки нити в этом

случае усложняется: возрастают как углы обхвата нитью нитенапра-

вителей, так и длина заправочной линии.

Натяжение сматываемой с паковок нити чрезвычайно мало, чтобы

обеспечить работу устройств, контролирующих движение нити (дат-

чиков, компенсаторных устройств, устройств подачи нити); кроме

того, нестабильность натяжения при малом уровне, как следует из

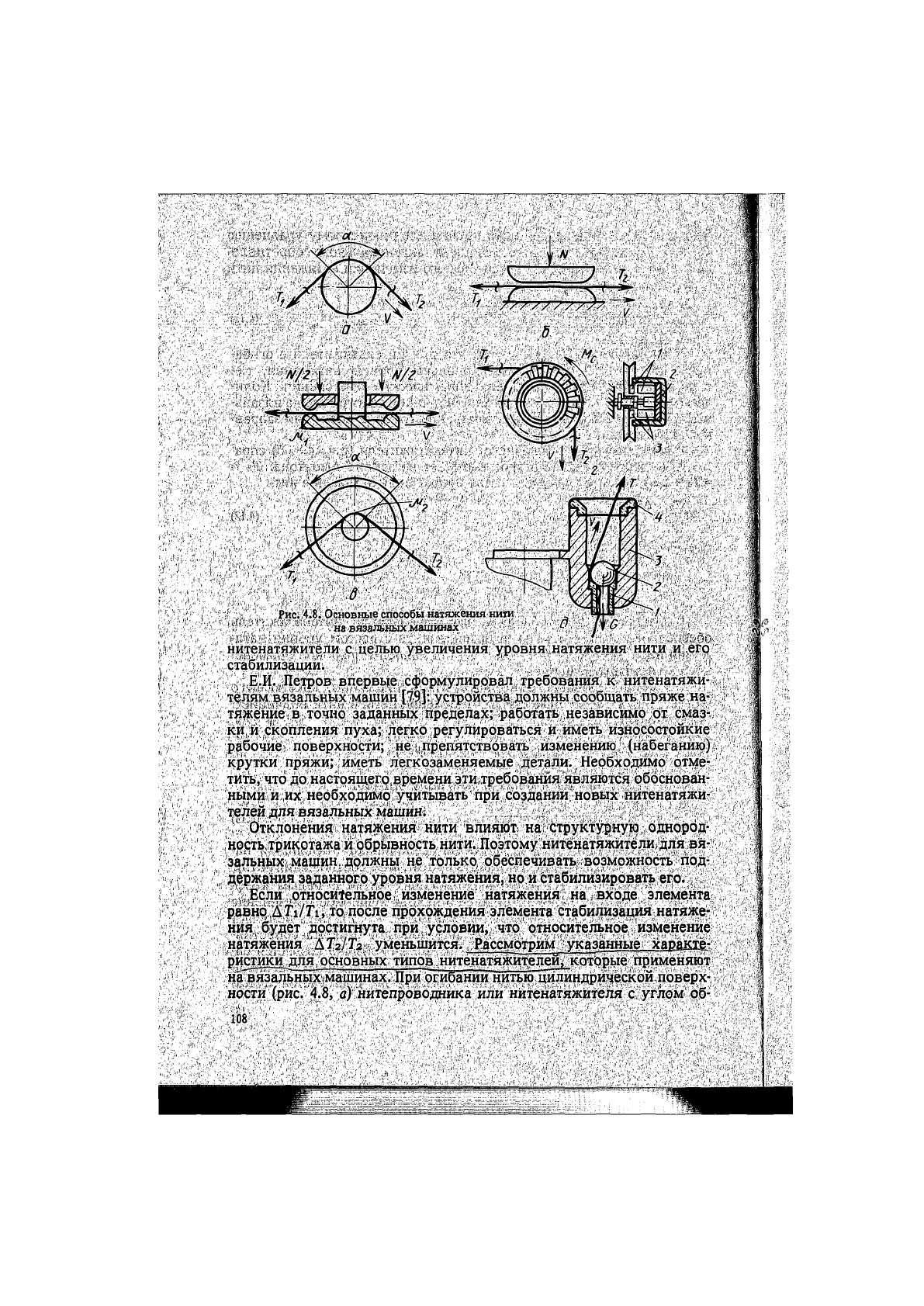

рис. 4.8, может существенно влиять на структурную однородность

трикотажа *. Поэтому на вязальных машинах применяют различные

* в зоне малых нагрузок на нить также существенно влияние на ДНП ее деформа-

ционных свойств.

Рис. 4.8. Основные способы натяжения нити

' • " ' на вязальных машинах

I"'.''ii.'.'v ... '

•

' • f . •"! . -X-'O'^

нитенатяжители с целью увеличения уровня натяжения нити и его

стабилизации.

Е.И. Петров впервые сформулировал требования к нитенатяжи-

т^лям вязальных машин [79]; устройства должны сообщать пряже на-

тяжение в точно заданных пределах; работать независимо от смаз-

ки и скопления пуха; легко регулироваться и иметь износостойкие

рабочие поверхности; не .препятствовать изменению (набеганию)

крутки пряжи; иметь л'егкозаменяемые детали. Необходимо отме-

тить, что до настоящего,времени эти требования являются обоснован-

ными и их необходимо учитывать при создании новых нитенатяжи-

телей для вязальных машин.

Отклонения натяжения нити влияют на структурную однород-

ность трикотажа и обрывность нити. Поэтому нитенатяжители для вя-

зальных машин должны не только обеспечивать возможность под-

держания заданного уровня натяжения, но и стабилизировать его.

' Если относительное изменение натяжения на входе элемента

равно ATi/ri.To после прохождения элемента стабилизация натяже-

ния будет достигнута при условии, что относительное изменение

натяжения АТ2/Т2 уменьшится. Рассмотрим указанные xaoaKie-

ристшшдля основных типов нитенатяжителейд,_кото]^е применяют

на'вязальных машинах. При огибании нитью цилиндрической поверх-

ности (рис. 4.8, а) нигепроводника или нитенатяжителя с углом об-

хвата а натяжение ветвей нити подчиняется известному уравнению

Эйлера Га = Tieii", где ц - коэффициент тангенциального сопротивле-

ния движению нити. Для относительного изменения натяжения нити

справедливо

Т2 Тг

Ti

(4.11)

Из соотношения (4.11) следует, что для нитенатяжителя с огиба

нием нити отклонения пропорциональны уровню натяжения, т.е

с ростом натяжения растут его динамические отклонения. Коли

чество нитенатяжителей или нитепроводников такого типа на вязаль

ных машинах необходимо уменьшать, как говорят, спрямляя заправ

ку нити в машину.

Для тарельчатого (чашечного) нитенатяжителя (рис. 4.8, б) спра

ведливо соотношение, которое вытекает из закона Амонтона: Гг =

= Ti

+

2\iN. Из него следует, что для приращений натяжения нити

ДГа AT'i

-d-K), , (4.12)

Т2

где

К--

2цiV

Ti

+ 2(i.V

Из равенства (4.12) следует, что тарельчатый нитенатяжитель

обеспечивает стабилизацию натяжения нити с ростом уровня натя-

жения нити. В связи с этим он получил наиболее широкое примене-

ние на вязальных машинах.

Для комбинированного нитенатяжителя (рис. 4.8, в), сочетающего

в себе две рассмотренные схемы, натяжение ветвей нити подчиняет-

ся соотношению

Для приращений натяжения можно получить [80]

АТг ATi Tiel^»

(4.13)

Нитенатяжители этого типа также увеличивают отклонения на-

тяжения нити. Это можно установить при анализе соотношения (4.13).

При переработке на вязальных машинах нитей с малым коэф-

фициентом жесткости (типа спандекс) находят широкое применение

нитенатяжители с вращающимся диском (рис. 4.8, г). Нить получает

добавочное натяжение вследствие преодоления момента сопротив-

ления

ЛГс

вращению диска. Указанный момент обычно создается си-

лами взаимодействия полюсов двух пар (1 и 3) постоянных магнитов

(или электромагнитов). Изменение момента Мс достигается путем

изменения зазора между магнитами при вращении корпуса 2. Для

этого типа нитенатяжителей справедливо соотношение

где R - радиус диска, на котором расположена нигь.

Для приращений натяжения

ДГГ АГ, TI ' . (4 14J

Обычно MzlT\ » Ti. В этом случае, как следует из выражения

(4.14), достигается существенная стабилизация натяжения, что яв-

ляется важным при' подаче' в зону вязания зластомерных нитей.

Преимущество подобного нитенатяжителя заключается также в том,

что отсутствие проскальзывания нити относительно поверхности

диска не приводит к разрушению ее структуры и образованию пуха,

что характерно для всех типов нитенатяжителей.

При переработке текстурированных нитей ряд фирм широко при-

меняе* шариковые нитенатяжители. Конструкция такого устройства

Содержит трубчатый корпус 3 (рис. 4.8, д), в котором установлены два

износостойких нитенаправителя

1

и 4 и размещен шарик 2. В данном

случае добавочное натяжение, как и у нитенатяжителя с вращающим-

ся диском (см. рис. 4.8, г), создается благодаря моменту сопротивле-

ния вращению шарика и для приращений натяжения справедливо

уравнение (4.13). 'Момент сопротивления определяется весом шари-

ка G, коэффициентом трения при его вращении о поверхность ните-

направителя и размерами конструкции. Преимущество этого уст-

ройства - возможность получения постоянного приращения натяже-

ния нити без необходимости регулирования устройства (это позво-

ляет эффективно применять его на сновальных машинах). Данные

испытания шарикового нитенатяжителя показывают, что его приме-

нение вместо тарельчатого увеличивает средний уровень натяжения

(например, с 3-4 до 9,5 сН), однако снижает максимальные пиковые

значений на 30% [81], в результате чего количество дефектов умень-

шается в два раза. Из этого следует, что отклонение натяжения может

более существенно влиять на оирывность, чем уровень натяжения

(теоретически это будет обосновано в разделе 5.5.2).

Для уме]аьшения_отклонений натя»^ния нити применяют также

различйые-комн&нба-торьь.-реагирующие-на-Изменение входного или

выходного натяжения, которые стабилизируют натяжение.

В целой-анализ' конструкций применяемых нитенатяжителей и

компенсаторов показывает, что .принципы, на которых основана их

работд, не позволяют устранить неравномерность натяжения и умень-

шить уровень натяжения после прохождения нитью элементов ните-

проводящей системы. Фрикционный характер взаимодействия нити

с элементами нитепроводящей системы приводит к тому, что уровень