Чугаев Л.В. Металлургия благородных металлов

Подождите немного. Документ загружается.

позволяет направить пла-

тиновые металлы непо-

средственно в шламовое

производство.

Резко уменьшается

переход платиновых ме-

таллов в раствор при

электрорафиниров а н и и

анодов из сульфида ни-

келя. Несмотря на вы-

сокий потенциал анода

(до +1,2 В) переход

платины, палладия и ро-

дия составляет менее

0,1 %, иридия, рутения и

осмия — менее 1,0 %.

Это, вероятно, объясня-

ется осаждением пере-

шедших в раствор пла-

тиновых металлов в прианодном слое элементарной серой,

образующейся в анодной корке по реакции

Ni

3

S

2

— 6e^3Ni

2+

+ 2S.

Электрорафинирование меди проходит в сульфатных ра-

створах, содержащих до 45 г/л Си, до 180 г/л H

2

SC>4 и до

20 г/л примесей железа, никеля, сурьмы, висмута при плот-

ности тока до 350 А/м

2

. Потенциал анода при этом дости-

гает + 0,5 В. При таких условиях переход в раствор плати-

ны и палладия не превышает 0,3 %, родия 1,5 %. Рутений,

осмий и иридий, образующие ограниченные твердые раство-

ры с медью, переходят в раствор в значительных количест-

вах, % (от содержания в анодах): до 70 Ru, до 20 Os, до

15 Ir. С целью удаления примесей часть медного электроли-

та выводят на регенерацию с получением катодной меди,

медной губки, сульфата никеля и маточного раствора, со-

держащего до 600 г/л H

2

S0

4

. Перешедшие в раствор пла-

тиновые металлы концентрируются в маточном растворе, из

которого возможно их извлечение цементацией никелевым

порошком при 100—105 °С. Извлечение всех платиновых ме-

таллов из раствора достигает более 90 % при расходе по-

рошка 10 г/л.

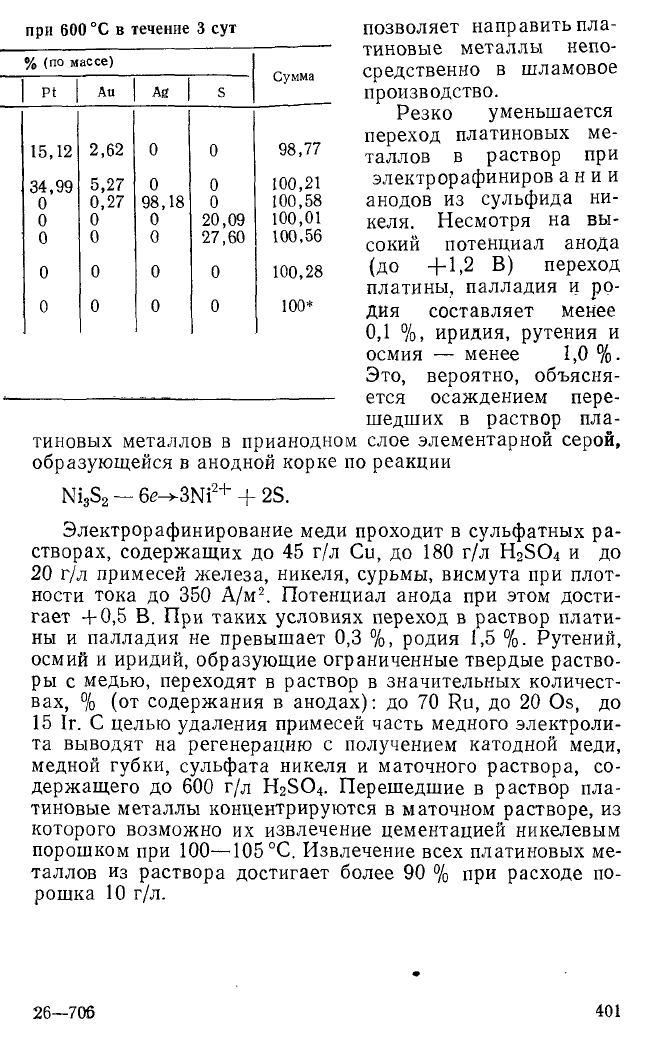

при 600 °С в течение 3 сут

% (по массе)

Сумма

1 Р»

Au

Ag | S

Сумма

15,12

2,62 0

0

98,77

34,99

0

0

0

5,27

0,27

0

0

0

98,18

0

0

0

0

20,09

27,60

100,21

100,58

100,01

100,56

0

0 0

0

100,28

0

0 0 0

100*

26—706

401

Глава XXIV

ПЕРЕРАБОТКА ПЛАТИНУСОДЕРЖАЩИХ ШЛАМОВ

При электролитическом рафинировании меди и никеля пла-

тиновые металлы концентрируются в анодных шламах, где

их содержание в зависимости от состава исходных руд ко-

леблется в широких пределах, от десятых долей до несколь-

ких процентов.

В соответствии с основными теоретическими положения-

ми, приведенными в предыдущей главе, в шламы при раст-

ворении анодов практически без изменения переходят ок-

сиды и сульфиды цветных металлов. Поэтому основными

фазовыми составляющими никелевого шлама являются

сульфиды меди и никеля (a-Cu

2

S, p-Cu

2

S, Ni

3

S

2

, NiS),

оксиды (NiO, CuO, Fe

2

0

3

, Fe

3

0

4

), ферриты (NiFe

2

0

4

,

CuFe0

2

).

В медном шламе никель находится в виде бунзенита

NiO, медь — в виде оксида Cu

2

0, теллур — в виде теллурида

серебра типа гессита Ag

2

Te; констатировано наличие селе-

нида серебра типа науманита Ag2Se. Платиновые металлы

в шламах представлены рентгеноаморфными металлически-

ми формами.

Непосредственная переработка бедных по содержанию

благородных металлов продуктов, в состав которых входят

значительные количества цветных металлов, железа и се-

ры, на аффинажных предприятиях не производится. Поэто-

му анодные шламы предварительно обогащают различны-

ми пиро- и гидрометаллургическими методами с получени-

ем концентратов платиновых металлов. Технологические

схемы обогащения шламов, применяемые на различных

заводах, различаются между собой.

Существующие схемы построены на селективном раст-

ворении цветных металлов, содержащихся в шламах. Бла-

городные металлы при этом остаются в нерастворенном

осадке, который направляют на аффинажное производство.

Раствор, содержащий сульфаты цветных металлов, идет в

основное производство. Во многих случаях для улучшения

растворения цветных металлов шламы проходят предвари-

тельную пирометаллургическую подготовку (обжиг, спека-

ние, восстановительную плавку и т. д.).

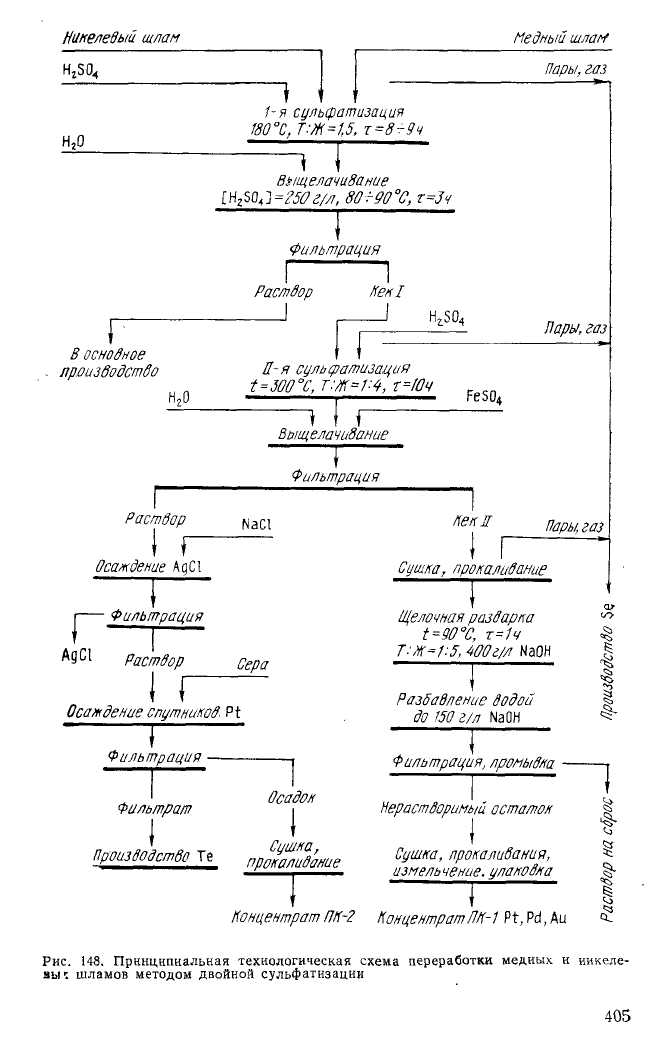

Переработка шламов методом сульфатизации. Метод

сульфатизации основан на том, что сульфиды, оксиды и

другие соединения цветных металлов при взаимодействии с

концентрированной серной кислотой при температуре выше

402s

150 °С образуют сульфаты, которые при последующем вы-

щелачивании переходят в раствор:

MeS + 4H

2

S0

4

= MeSO, + 4Н

2

0 + 4S0

2

;

Me О + H

2

S0

4

= MeS0

4

+ H

2

0;

Me + 2H

2

S0

4

= MeSO, + 2H

2

0 + S0

2

;

Me

2

S + 6H

2

S0

4

= 2MeS0

4

+ 6H

2

0 + 5S0

2

.

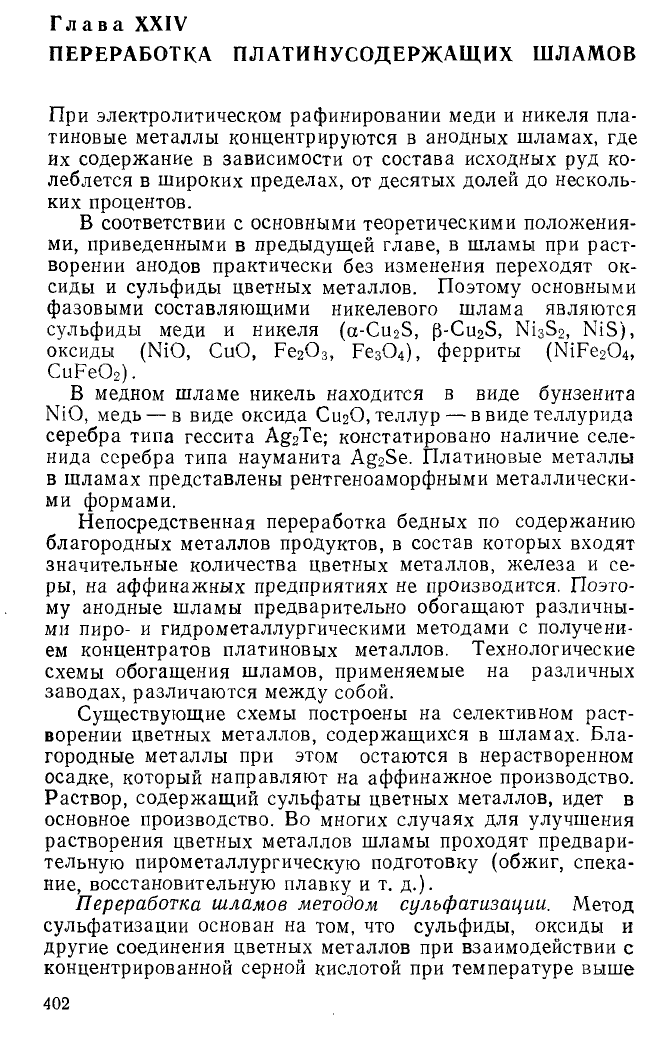

Благородные металлы должны концентрироваться в не-

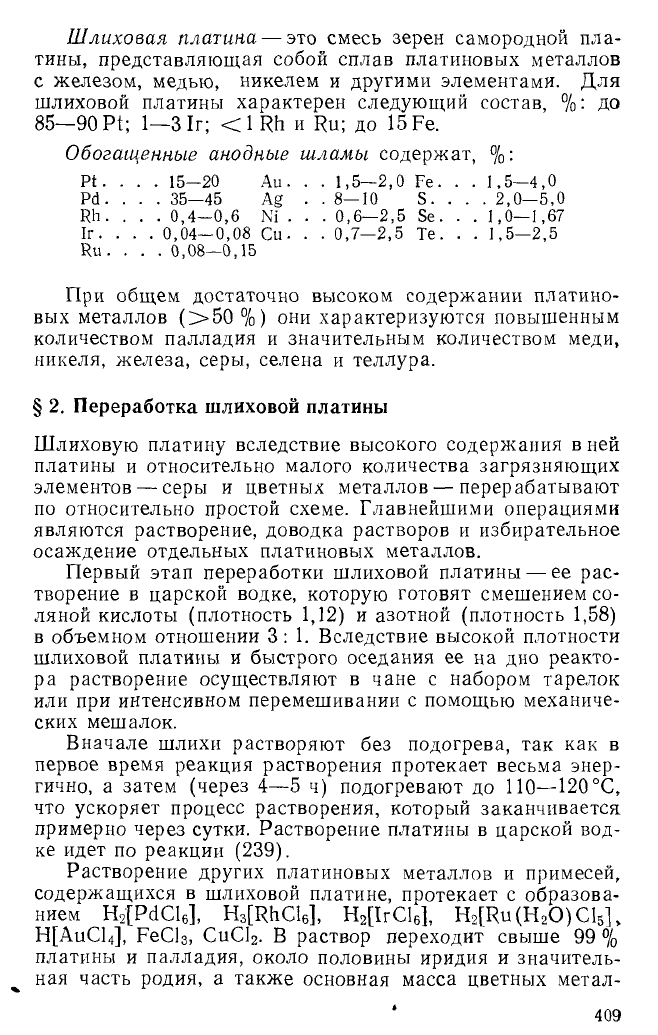

растворимом остатке. Технологическая схема сульфатиза-

ции шлама приведена на рис. 147. Согласно схеме, шлам

репульпируется в серной

кислоте при 60—90 °С в те-

чение 4—6 ч. При этом в

раствор переходит до 30 %

никеля и меди. Благородные

металлы полностью остают-

ся в твердом остатке, кото-

рый подвергают сульфатиза-

ции в течение 10—12 ч при

250—300 °С. Сульфаты цвет-

ных металлов и железа вы-

щелачивается водой, а твер-

дый остаток для удаления

кремнекислоты обрабаты-

вают в течение 4 ч 4 М рас-

твором щелочи при 80—

90 °С. Твердый остаток, со-

держащий до 30 % палла-

дия и платины, направляют

на аффинаж. Щелочный

раствор после нейтрализа-

ции сбрасывают.

Эта схема имеет сущест-

венный недостаток — при

температуре сульфатизации

выше 200 °С иридий, родий

и рутений более, чем на

95 % переходят в раствор,

который направляют в цех электролиза никеля. Благород-

ные металлы в процессе очистки электролита от железа те-

ряются с отвальным железистым осадком. Родий и час

тично рутений можно извлечь из растворов сульфатизации

цементацией никелевым порошком; иридий не цементиру-

ется и практически полиостью теряется.

Н

2

5 0

4

Влажный

шлам

1 I

Репульпация

Сульфатизация

Выщелачивание

I

Фильтрация

Раствор

в электролиз

никеля

Концентрат

I

Щелочная

разварка

Фильтрация

Концентрот

платиновых

металлов

Раствор

на сброс

Рис. 147. Сульфатизационное обога-

щение шламов

2

2

*

403

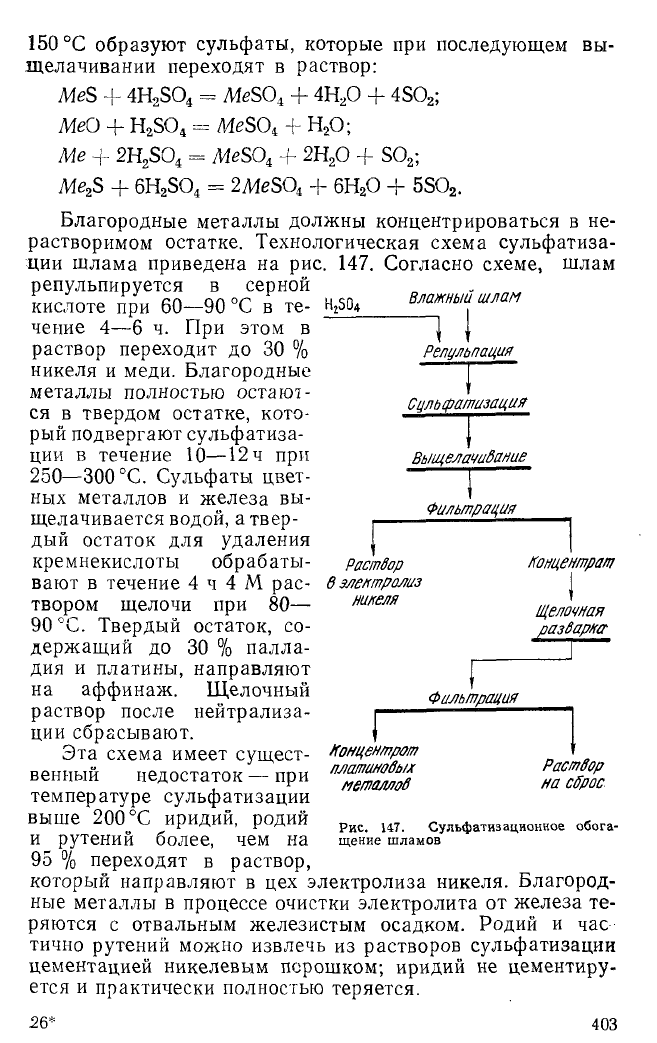

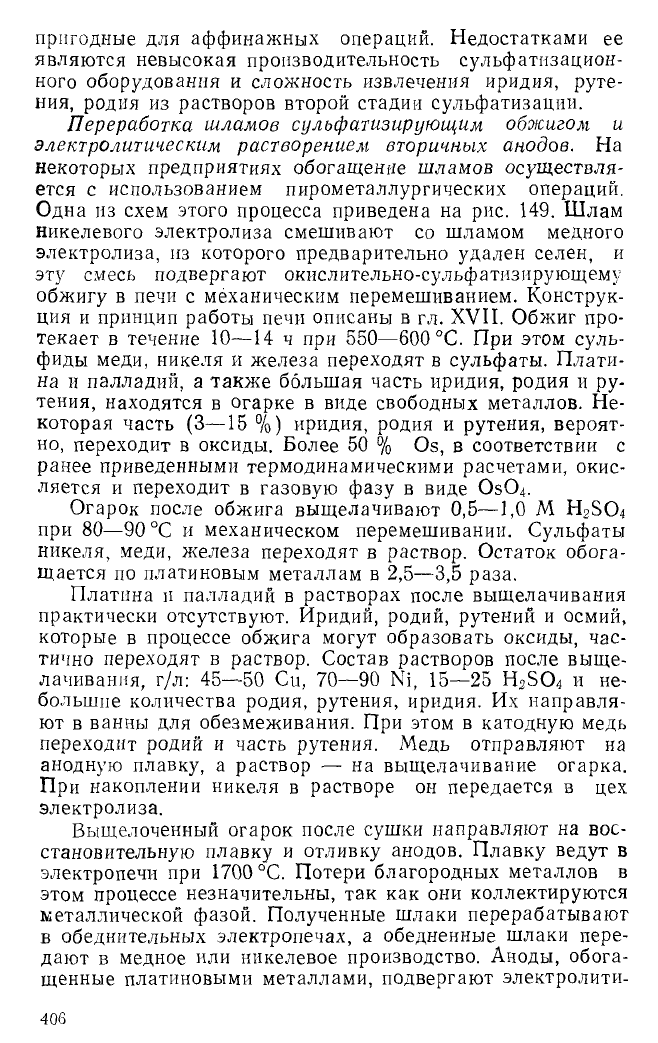

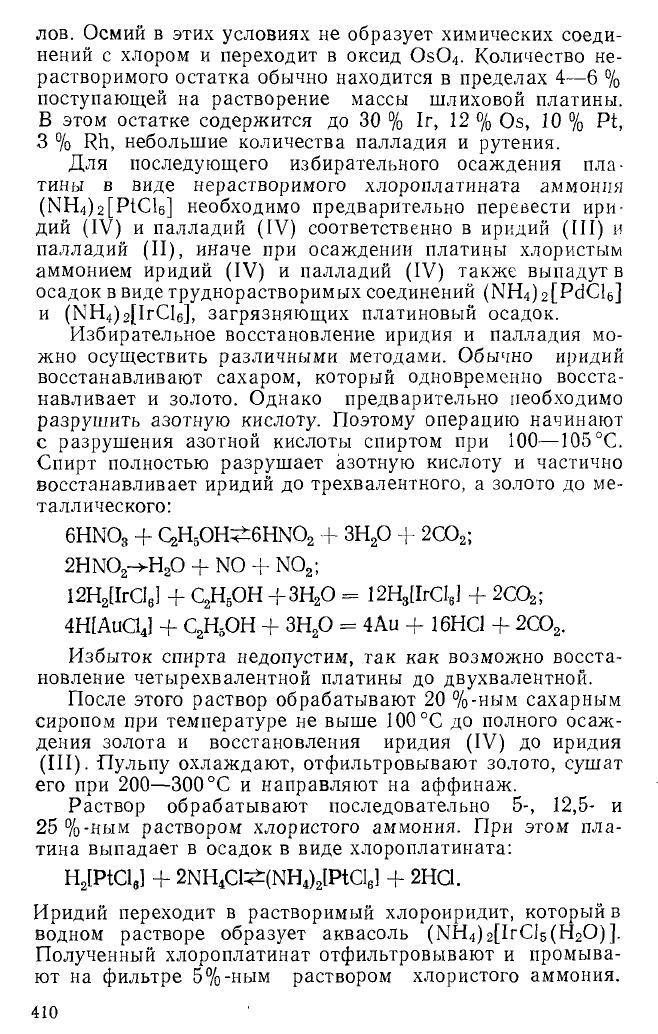

Поэтому предложен способ двойной сульфатизации (рис. "7

148). Медный и никелевый шламы в принятых пропорциях jj

поступают на первую стадию сульфатизации, проводимую

при 180—190 °С. Никель, медь, железо более, чем на 99 %

переходят в раствор. Платиновые металлы практически

полностью остаются в нерастворимом остатке. Концентра-

ция платины, родия, иридия в растворе не превышает 0,01

мг/л, рутений переходит в раствор менее, чем на 2,0 %. Не-

растворимый остаток более, чем в 8 раз обогащается пла-

тиновыми металлами, тем не менее, содержание благород-

ных металлов в нем еще недостаточно для проведения аф-

финажных операций. Поэтому его подвергают второй

сульфатизации при 270—300 °С, Т:Ж=1:5, при механичес-

ком перемешивании в течение 10—12 ч. Просульфатизиро-

ванный материал выщелачивают водой при 80—90 °С. При

этом достигается дополнительное обогащение нераствори-

мого остатка платиновыми металлами примерно в 2—3-

раза.

Однако в растворы сульфатизации переходит основная

масса родия, иридия, рутения и серебра. Поэтому раство-

ры направляют на осаждение серебра хлористым натрием

при 80—90 °С. Выпавший хлорид серебра отфильтровыва-

ют, и полученный концентрат, содержащий 70—75 % Ag,.

подвергают аффинажным операциям. Раствор далее упа-

ривают и осаждают серой или тиомочевиной палладий, ро-

дий, рутений, иридий при повышенной температуре в авто-

клаве. Для этой операции можно использовать также суль-

фид натрия, тиоамидное волокно и другие реактивы. Осадок

после прокалки содержит до 20 % суммы благородных ме-

таллов и передается в аффинажное производство. Содержа-

ние благородных металлов в растворе после осаждения не

превышает 5 мг/л. Эти растворы можно передавать в ни-

келевое производство.

Остаток после второй сульфатизации и выщелачивания

подвергают обескремниванию разваркой в 5 М растворе

щелочи при 100 °С. Потери благородных металлов со ще-

лочным раствором не превышают 0,2 %. Этот раствор пос-

ле нейтрализации сбрасывают. Полученный концентрат со-

держит 40—45 % платиноидов и идет на аффинаж.

Содержащийся в шламах селен извлекают из газов суль-

фатизации и прокалки. Теллур в случае необходимости

можно извлечь из сернокислых растворов второй стадии

сульфатизации.

Схема двойной сульфатизации обеспечивает достаточно

высокое извлечение всех платиновых металлов в продукты,

404s

Никелевый шлам

Медный шлам

Н

г

50<

Пары, газ

Н,0

»

1-я

сульфатизация

180 "С, Т:/К=1,5,

т=8~9ч

I

»

Выщелачивание

[Н

г

5О<]=250г/л, 80т90°С, т=3ч

т

Раствор

Фильтрация

/Гек/

В основное

производство

H,S0

4

Пары, газ

Е-я

сульфатизация

t=300°C, Т:Щ=У4, тЧОч

\ I f

Выщелачивание

I

Фильтрация

FeS О*

Раствор

NaCl

Осаждение

AgCl

Г

Фильтрация

1

А

9

С1

Раствор

I Г

Осаждение спутников

Pt

"" т

Сера

Фильтрадия -

Кекж

I I

Сушка, прокаливание

I

Щелочная разварка

t =90 %

т=1ч

Т:/К=1:5, 400г/Л

NaOH

Разбавление водой

до 150

г/л NaOH

Фильтрация, промывка

Пары, газ

|

§

Фильтрат

\

Производство

Те

Осадок

I

Нерастворимый остаток

Сушка, прокаливания,

измельчение, упаковка

J

Концентрат ПК-2

Концентрат

ПК-1

Pt,

Pd, Au

Сушка,

прокаливание

I

§

i

Рис. 148. Принципиальная технологическая схема переработки медных н никеле-

»ы шламов методом двойной сульфатнзацни

405s

пригодные для аффинажных операций. Недостатками ее

являются невысокая производительность сульфатизацион-

ного оборудования и сложность извлечения иридия, руте-

ния, родия из растворов второй стадии сульфатизации.

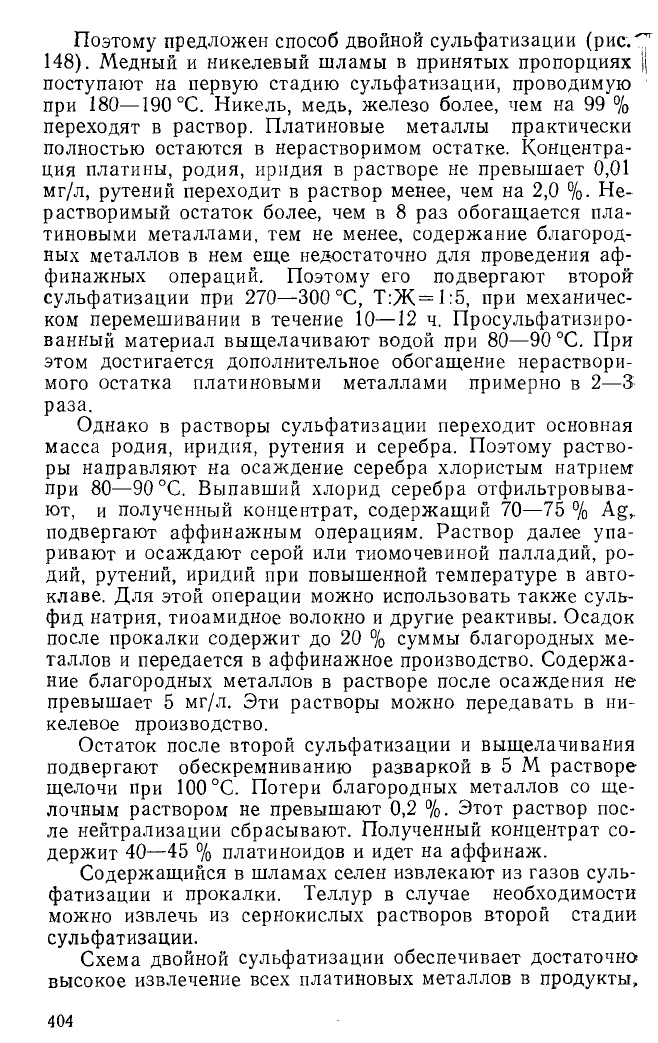

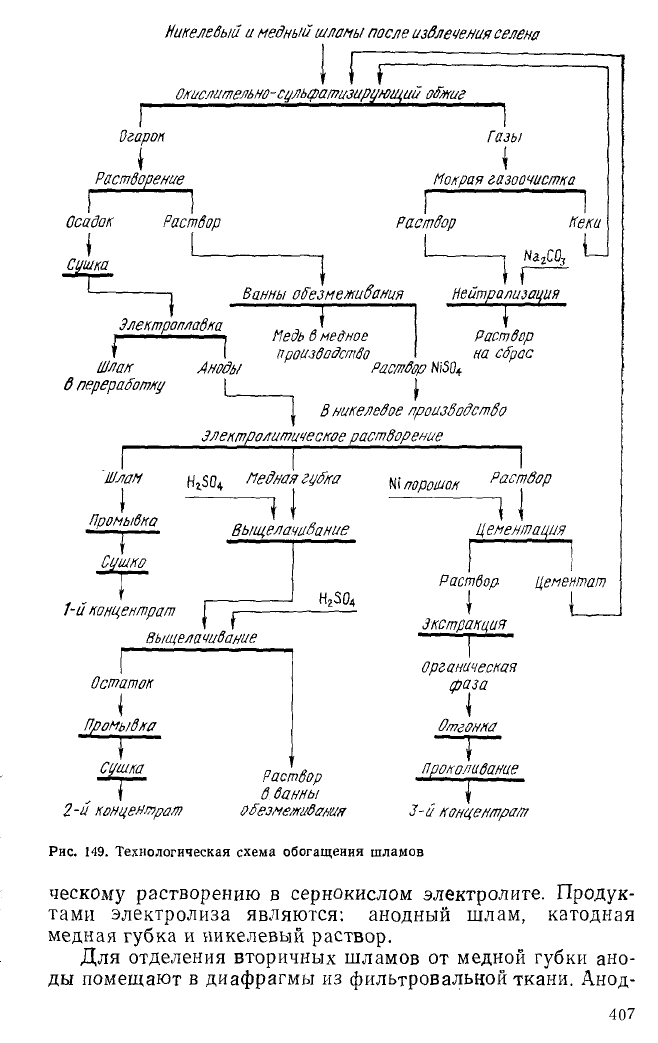

Переработка шламов сульфатизирующим обжигом и

электролитическим растворением вторичных анодов. На

некоторых предприятиях обогащение шламов осуществля-

ется с использованием пирометаллургических операций.

Одна из схем этого процесса приведена на рис. 149. Шлам

никелевого электролиза смешивают со шламом медного

электролиза, из которого предварительно удален селен, и

эту смесь подвергают окислительно-сульфатизирующему

обжигу в печи с механическим перемешиванием. Конструк-

ция и принцип работы печи описаны в гл. XVII. Обжиг про-

текает в течение 10—14 ч при 550—600 °С. При этом суль-

фиды меди, никеля и железа переходят в сульфаты. Плати-

на и палладий, а также большая часть иридия, родия и ру-

тения, находятся в огарке в виде свободных металлов. Не-

которая часть (3—15 %) иридия, родия и рутения, вероят-

но, переходит в оксиды. Более 50 % Os, в соответствии с

ранее приведенными термодинамическими расчетами, окис-

ляется и переходит в газовую фазу в виде 0s0

4

.

Огарок после обжига выщелачивают 0,5—1,0 М H2SO4

при 80—90 °С и механическом перемешивании. Сульфаты

никеля, меди, железа переходят в раствор. Остаток обога-

щается по платиновым металлам в 2,5—3,5 раза.

Платина и палладий в растворах после выщелачивания

практически отсутствуют. Иридий, родий, рутений и осмий,

которые в процессе обжига могут образовать оксиды, час-

тично переходят в раствор. Состав растворов после выще-

лачивания, г/л: 45—50 Си, 70—90 Ni, 15—25 H

2

S0

4

и не-

большие количества родия, рутения, иридия. Их направля-

ют в ванны для обезмеживания. При этом в катодную медь

переходит родий и часть рутения. Медь отправляют на

анодную плавку, а раствор — на выщелачивание огарка.

При накоплении никеля в растворе он передается в цех

электролиза.

Выщелоченный огарок после сушки направляют на вос-

становительную плавку и отливку анодов. Плавку ведут в

электропечи при 1700 °С. Потери благородных металлов в

этом процессе незначительны, так как они коллектируются

металлической фазой. Полученные шлаки перерабатывают

в обеднительных электропечах, а обедненные шлаки пере-

дают в медное или никелевое производство. Аноды, обога-

щенные платиновыми металлами, подвергают электролити-

406s

Никелевый и

медный

шламы

после извлечения селена

I п

окислительно-сульфатизирующий о&таг

Огарок

\

Растворение

Газы

{

Мокрая газоочистка

Осадок

\

Сушка

Раствор

Раствор

1

Злектраплавка

{ i

Шлак

в переработку

Ванны одезмежибания

паха,

Кеки

L

Аноды

L.

Медь в медное

производство

Раствор

NiSft

Нейтрализация

Т

Раствор

на сдрас

J В

никелевое производство

Электролитическое растворение

Шлам

\

Промывка

-г-

Сушко

HzS0

4

Педная гудка

1 I

Ni

порошок

1-й концентрат

выщелачивание

H

2

S0

4

Раствор

—| |

Цементация

Г

Выщелачивание

Остаток

I

Промывка

Сушка

2-й

концентрат

Раствор

в ванны

Одезмеживания

Раствор

I

Экстракция

Органическая

фаза

I

Отгонка

Проноливание

3-й

концентрат

Цементам

I

Рис. 149. Технологическая схема обогащения шламов

ческому растворению в сернокислом электролите. Продук-

тами электролиза являются: анодный шлам, катодная

медная губка и никелевый раствор.

Для отделения вторичных шламов от медной губки ано-

ды помещают в диафрагмы из фильтровальной ткани. Анод-

407s

ный шлам представляет собой богатый платиновый концен-

трат. Катодную медную губку растворяют в серной кисло-

те, в результате чего медь переходит в раствор, а остаток

является другим концентратом платиновых металлов. Нике-

левый раствор выводят на операцию цементации платино-

вых металлов никелевым порошком при 90—100 °С и рас-

ходе никелевого порошка для осаждения родия и части ру-

тения. Раствор направляют на извлечение иридия и рутения.

Осадок после извлечения является также платиновым кон-

центратом.

Таким образом, технологическая схема обогащения шла-

мов с использованием окислительно-сульфатизирующего

обжига и электролитического растворения вторичных ано-

дов позволяет получить селективные концентраты, что зна-

чительно облегчает процесс аффинажа.

Кроме того, схема обеспечивает достаточно полное из-

влечение не только платины, палладия, родия, но и рутения

и иридия, при небольшом расходе реагентов. Недостатком

ее является сравнительно низкое извлечение осмия.

Глава XXV

АФФИНАЖ ПЛАТИНОВЫХ МЕТАЛЛОВ

Концентраты платиновых металлов, полученные непосред-

ственно из коренных руд или после переработки анодных

шламов, и шлиховую платину из россыпных руд передают

на аффинажные заводы для получения чистых платинои-

дов.

Технологические схемы аффинажа платиновых метал-

лов насчитывают десятки взаимосвязанных операций с мно-

гочисленными оборотами растворов и полупродуктов, с по-

степенным выделением тех соединений, из которых непо-

средственно можно получить очищенные платиновые

металлы.

§ 1. Сырье для получения платиновых металлов

Сырьем для получения платиновых металлов служат: шли-

ховая платина, извлекаемая при разработке и обогащении

россыпей, концентраты, выделяемые в результате обогаще-

ния и гидрометаллургической обработки анодных шламов

электролиза никеля и меди, лом вторичных платиновых

металлов и другие отходы.

408s

Шлиховая платина — это смесь зерен самородной пла-

тины, представляющая собой сплав платиновых металлов

с железом, медью, никелем и другими элементами. Для

шлиховой платины характерен следующий состав, %: до

85—90 Pt; 1—3 Ir; <

1

Rh и Ru; до 15 Fe.

Обогащенные анодные шламы содержат, %:

Pt. . . . 15—20 Au. . . 1,5—2,0 Fe. . . 1.5—4,0

Pd. . . . 35—45 Ag . . 8—10 S. . . . 2,0—5,0

Rh. . . . 0,4—0,6 Ni . . . 0,6—2,5 Se. . . 1,0—1,67

Ir. . . . 0,04—0,08 Cu. . . 0,7—2,5 Te. . . 1,5—2,5

Ru. . . . 0,08—0,15

При общем достаточно высоком содержании платино-

вых металлов (>50 %) они характеризуются повышенным

количеством палладия и значительным количеством меди,

никеля, железа, серы, селена и теллура.

§ 2. Переработка шлиховой платины

Шлиховую платину вследствие высокого содержания в ней

платины и относительно малого количества загрязняющих

элементов — серы и цветных металлов — перерабатывают

по относительно простой схеме. Главнейшими операциями

являются растворение, доводка растворов и избирательное

осаждение отдельных платиновых металлов.

Первый этап переработки шлиховой платины — ее рас-

творение в царской водке, которую готовят смешением со-

ляной кислоты (плотность 1,12) и азотной (плотность 1,58)

в объемном отношении 3: 1. Вследствие высокой плотности

шлиховой платины и быстрого оседания ее на дно реакто-

ра растворение осуществляют в чане с набором тарелок

или при интенсивном перемешивании с помощью механиче-

ских мешалок.

Вначале шлихи растворяют без подогрева, так как в

первое время реакция растворения протекает весьма энер-

гично, а затем (через 4—5 ч) подогревают до 110—120°С,

что ускоряет процесс растворения, который заканчивается

примерно через сутки. Растворение платины в царской вод-

ке идет по реакции (239).

Растворение других платиновых металлов и примесей,

содержащихся в шлиховой платине, протекает с образова-

нием H

2

[PdCl

6

], H

3

[RhCl

6

], H

2

[IrCl

6

], H

2

[RU(H

2

0)C1

5

]

>

H[AUC1

4

], FeCl

3

, CuCl

2

. В раствор переходит свыше 99 %

платины и палладия, около половины иридия и значитель-

ная часть родия, а также основная масса цветных метал-

409s

лов. Осмий в этих условиях не образует химических соеди-

нений с хлором и переходит в оксид 0s0

4

. Количество не-

растворимого остатка обычно находится в пределах 4—6 %

поступающей на растворение массы шлиховой платины.

В этом остатке содержится до 30 % 1г, 12 % Os, 10 % Pt,

3 % Rh, небольшие количества палладия и рутения.

Для последующего избирательного осаждения пла-

тины в виде нерастворимого хлороплатината аммония

(NH^afPtCU] необходимо предварительно перевести ири-

дий (IV) и палладий (IV) соответственно в иридий (III) и

палладий (II), иначе при осаждении платины хлористым

аммонием иридий (IV) и палладий (IV) также выпадут в

осадок в виде труднорастворимых соединений (NH4)

2

[PdCl

6

]

и (NH

4

)

2

[IrCl

6

], загрязняющих платиновый осадок.

Избирательное восстановление иридия и палладия мо-

жно осуществить различными методами. Обычно иридий

восстанавливают сахаром, который одновременно восста-

навливает и золото. Однако предварительно необходимо

разрушить азотную кислоту. Поэтому операцию начинают

с разрушения азотной кислоты спиртом при 100—105 °С.

Спирт полностью разрушает азотную кислоту и частично

восстанавливает иридий до трехвалентного, а золото до ме-

таллического:

6HNQb + Q,H

5

0H^6Hi\

7

0

2

+ 3H

2

0 + 2С0

2

;

2HN0

2

-^H

2

0 + NO + N0

2

;

12Н

2

[1ГС1

6

] + C

2

H

5

OH -!-3H

2

0 = 12H

3

[IrCl

6

] + 2C0

2

;

4H[AUC1

4

] + C

2

H

3

OH + 3H

2

0 = 4Au + 16HC1 + 2C0

2

.

Избыток спирта недопустим, так как возможно восста-

новление четырехвалентной платины до двухвалентной.

После этого раствор обрабатывают 20 %-ным сахарным

сиропом при температуре не выше 100 °С до полного осаж-

дения золота и восстановления иридия (IV) до иридия

(III). Пульпу охлаждают, отфильтровывают золото, сушат

его при 200—300°С и направляют на аффинаж.

Раствор обрабатывают последовательно 5-, 12,5- и

25 %-ным раствором хлористого аммония. При этом пла-

тина выпадает в осадок в виде хлороплатината:

H

2

[PtCl

e

] + 2NH

4

Cl^(NH

4

)

2

[PtCl

6

] + 2НС1.

Иридий переходит в растворимый хлороиридит, который в

водном растворе образует аквасоль (NH4)2[IrCl5(H

2

0)].

Полученный хлороплатинат отфильтровывают и промыва-

ют на фильтре 5%-ным раствором хлористого аммония.

410s