Борщенко П.И. Слесарь по ремонту запорных кранов на МГ и газовых промыслах

Подождите немного. Документ загружается.

по организации и проведению ППР запорных газовых кранов, уста-

новленных на линейной части магистрального газопровода и в обвяз-

ке КС, осуществляют соответственно начальник линейно-эксплуата-

ционной службы (ЛЭС) и начальник компрессорного цеха, в веде-

нии которого они находятся. До начала ремонтных работ под их

руководством инженер по ремонту или мастер выполняют ряд меро-

приятий:

составляют перечень запорных газовых кранов и план-график ре-

монта оборудования линейной части магистрального газопровода или

компрессорного цеха (по формам, установленным Положением о

ППР линейной части и технологического оборудования магистраль-

ных газопроводов), в котором указывают сроки проведения ремонтов

и планового обслуживания запорных газовых кранов, согласованные

со сроками ремонтов оборудования линейной части и КС (на осно-

вании плана-графика проводят межремонтное обслуживание, реви-

зию, технический осмотр, текущий, средний и капитальный ремонты

запорных газовых кранов);

• проводят расчеты по определению трудоемкости и численности

рабочих, необходимых для осуществления плановых ремонтов за-

порных кранов;

составляют заявки на запасные части, детали и материалы, не-

обходимые для выполнения ППР;

разрабатывают планы организационно-технических мероприятий,

обеспечивающие повышение технического уровня ремонта, снижение

трудоемкости и себестоимости ремонтных работ и улучшение качест-

ва ремонтов.

Помимо этого в ЛПУ вдается постоян-ный учет работы запорных

кранов, создаютоя нормальные условия хранения запасных частей

на складе, изучаются различные виды износа деталей и узлов запор-

ных кранов в конкретных рабочих условиях, разрабатываются ре-

комендации по увеличению сроков их службы, инструкции по эксплу-

атации и обслуживанию зайорных кранов, рассматриваются и внед-

ряются прогрессивные методы ремонта и восстановления запорных

кранов. Во время работы аапорных кранов осуществляется система-

тический надвор за их техническим состоянием и безопасной, эксплу-

атацией.

ОвНОВНЫЕ ПОЛОЖЕНИЯ СИСТЕМЫ ПЛАНОВО-

ПРЁДуШ>ЕДИТЕЛЬНЫХ РЕМОНТОВ

Важнейшие технико-экономические показатели системы ППР —

структура и длительность ремонтного цикла, межремонтного и меж-

смотровых периодов. Структура ремонтного цикла определяет пере-

чень видов ремонта и последовательность их выполнения в периоды

между капитальными рембнтами или между вводом в эксплуатацию

оборудования и первым капитальным ремонтом. Продолжительность

межремонтного периода соответствует времени непрерывной работы

оборудования между очередным плановым ремонтом и осмотром или

осмотром и ремонтом (определяется сроком службы быстроизнаши-

42

вающихся деталей), ремонтного цикла — времени между двумя оче-

редными капитальными ремонтами или между вводом оборудования

в эксплуатацию и первым капитальным ремонтом (определяется сро-

ком службы тех узлов и деталей крана, замена и ремонт которых

могут быть выполнены во время полной разборки, связанной с вы-

резкой крана из газопровода). Таким образом, основными исходны-

ми данными для построения структуры ремонтного цикла запорных

кранов, работающих в определенных условиях, являются сроки слу-

жбы деталей. Чем больше продолжительность ремонтного цикла, тем

меньше среднегодовые затраты на приобретение и изготовление за-

пасных частей, ремонт и обслуживание. Однако необоснованное уд-

линение его может повысить вероятность отказов кранов, в том чис-

ле при авариях на газопроводах. Для надежной эксплуатации кранов

очень важно, чтобы продолжительность ремонтного цикла была оп-

тимальной и соответствовала конкретным условиям работы. Преду-

сматривают следующие виды ремонта и межремонтного обслужива-

ния запорных газовых кранов: межремонтное обслуживание (МО),

плановый осмотр (ПО), текущий (ТР), средний (СР) и капиталь-

ный (КР) ремонты.

Межремонтное обслуживание включает в себя комплекс профи-

лактических работ по уходу за кранами и надзору за их правильной

эксплуатацией, который осуществляют на основе инструкций (пра-

вил) эксплуатации, паспортных данных, технологических карт, пока-

заний контрольно-измерительных приборов, в период работы или

между двумя плановыми ремонтами. Все замеченные дефекты

(с указанием причины их появления и времени обнаружения)

и меры по их устранению фиксируют в технической документации

и заверяют подписью ответственного лица. Техническую документа-

цию должен регулярно просматривать начальник службы.

Межремонтное обслуживание запорных кранов, установленных

на линейной части магистральных газопроводов, осуществляется си-

лами и средствами ЛЭС во время регулярных выездов линейных

трубопроводчиков на трассу на автомашинах .и осмотров ее с вер-

толетов; установленных на территории КС, — силами компрессорно--

го цеха, в ведении которого они находятся. На участках газопрово-

дов, проходящих в густонаселенных и промышленных районах, меж-

ремонтное обслуживание проводят линейные обходчики-ремонтеры

по графикам, составленным с учетом местных условий. Межремонт-

ное обслуживание проводят та,кже во время плановых остановок

ГПА и компрессорных цехов согласно графику.

Плановый осмотр — это комплекс ремонтно-профилактических

работ, осуществляемых для контроля за техническим состоянием

кранов, выявления возникающих дефектов, своевременного преду-

преждения появления неисправностей. При его проведении уотраня-

ют только,те неисправности, при которых невозможна нормальная

эксплуатация кранов до ближайшего ремонта.

Плановый осмотр проводят попутно с работами по межремонт-

ному обслуживанию. На линейной части магистральных трубопрово-

дов его регулярно осуществляет служба ЛЭС, периодически —

файл скачан с www.turbinist.ru

начальник.ЛЭС, на территории КС — соответственно персонал и на-

чальники компрессорных цехов.

- По данным плановых осмотров составляют дефектную ведомость,

на основании которой разрабатывают план текущего, среднего и

капитального ремонтов запорных газовых кранов.

Текущий ремонт—это комплекс ремонтных работ по контролю

за техническим состоянием кранов, выявлению и устранению дефек-

тов, связанных с разборкой лишь отдельных узлов.

Средний ремонт — это комплекс ремонтных работ, связанных

с частичной разборкой крака и отдельных его узлов для контроля

за техническим состоянием, ремонта и замены износившихся деталей.

Капитальный ремонт — это наибольший по объему комплекс

ремонтных работ, осуществляемых при предельном износе основных

деталей и узлов кранов. При его проведении восстанавливают перво-

начальные характеристики крана: герметичность, время открытия и

закрытия и т. д.

Капитальный ремонт связан с вырезкой запорных кранов из газо-

провода или обвязки ГПА для передачи их в ремонтные мастерские

или замены новыми (капитально отремонтированными). Так как та-

кой ремонт часто связан с остановками газопровода или ГПА, его

проводят одновременно с капитальным ремонтом соответствующих

участков газопровода или ГПА.

Для выполнения работ, связанных с капитальным ремонтом, не-

обходимы разработка проектно-сметной документации и подготовка

материалов, машин, механизмов и транспортных средств.

Продолжительность ремонтного цикла и межремонтного периода

по импортным запорным кранам определяют на основании анализа

их технического состояния и условий работы с учетом опыта эксплу-

атации. Время ремонта импортных запорных кранов с шаровым зат-

вором делят на три периода: подготовительный — подготовка кранов

к ремонту, заказ необходимых запасных частей и материалов, ре-

монтный — проведение всего объема ремонтных работ и заключи-

тельный (касающийся только капитального ремонта) — опрессовка

кранов и устранение дефектов, выявленных при опрессовке.

ПЛАНИРОВАНИЕ РЕМОНТОВ

Планирование ремонтов запорных кранов начинают с определе-

ния сроков ремонтов и включения их начальником ЛЭС или ком-

прессорного цеха в проект годового плана — графика ремонта обо-

рудования линейной части или компрессорного цеха, который ут-

верждает главный инженер ЛПУ после согласования с производ-

ственным объединением. При составлении плана-графика следует

учитывать, что текущий и средний ремонты запорных кранов дол-

жны проводиться при работающих газопроводе или КС и что в

годовой план-график плановый осмотр не включается. Изменение

сроков ремонтов, указанных в графиках, допускается в исключи-

тельных случаях (после проверки технического состояния запорных

кранов комиссией под руководством главного инженера ЛПУ и по-

лучения письменного разрешения главного инженера объединения).

44

Основной технический документ для проведения ремонтов —

дефектная ведомость, которую составляет начальник ЛЭС, если

запорные газовые краны установлены на линейной части магист-

рального газопровода, или начальник компрессорного цеха, если

' запорные краны установлены в обвязке КС. Ведомость утвержда-

ет главный инженер ЛПУ. Затем ее представляют на рассмотрение

в объединение.

Дефектная ведомость на текущий, средний и капитальный ре-

монты состоит из следующих разделов: ремонтные работы, работы

по технике безопасности, внедрению рационализаторских предло-

жений и реконструкции. В ведомости подробно описывают каждый

вид работ, указывают их объем и др. На ее основании определяют

потребность в материалах и запасных частях, необходимых для

проведения ремонтов. За 30 дней до начала ремонта дефектную

ведомость передают исполнителям работ. При проведении ремонта

ее уточняют.

При расчете средней трудоемкости ремонтов импортных за-

порных кранов с шаровым затвором сначала определяют суммар-

ную трудоемкость Т

к

(в единицах ремонтной сложности) необходи-

мого планового ремонта запорных кранов во время остановки уча-

стка газопровода или ГПА:

где Ki — коэффициент поправки категории сложности на текущий

и средний ремонты (при капитальном ремонте /G = l, текущем —

/G = 0,3, среднем—Ki =0,8); п

{

— число однотипных кранов; Ri —

коэффициент сложности ремонта отдельных видов кранов.

Коэффициент сложности ремонта

импортных запорных кранов с шаровым затвором

R

t

Краны фирмы «Со Дю Тарн» (Франция) при р

у

—

= 7,5 МПа, D

y

, мм:

100 2

150 3

200, 300 4

500 5

Краны фирмы «Камерон» (Франция) при Р

у

=

= 7,5 МПа, О

у

, м:

150 3

700 5

1000 9

1400 10

Краны фирмы «Грове» (Италия) при р

у

= 7,5 МПа,

D , мм:

200 ..." 2,3

300 3

500 5

1000 9

1400 10

45

файл скачан с www.turbinist.ru

Краны завода ЧКД (ЧССР) при р

у

, равном 7,5

и 6,4 МПа, D

y

, мм:

300

1000, 1200 1С

Краны фирмы «Китамура Ваяву» (Япония) при

р

у

*= 6,4 МПа, D

y

, мм:

300, 400 3

500 5

1000 . . ., . 8

1200 9

Краны фирмы «Хюбнер» (Австрия) при р

у

=

= 6,4 МПа, D

y>

мм;

500, 700 5

1200 9

Число рабочих N

K

, требующихся для проведения одного из ви-

дов ремонта импортных запорных кранов, определяют по формуле

. N

K

= (T

K

Н)1 ДТ

сы

К

а

+ 0,78,

где Н — единица ремонтной сложности (10 чел.-ч); Д — число дней,

планируемых на простой участка магистрального газопровода или

ГПА без учета времени для подготовки к ремонту и проведения

пусконаладочных работ; Г

С

м — продолжительность смены; К* —

коэффициент, учитывающий уровень выполнения норм; 0,78 —

удельный вес времени, отработанного рабочим при проведении пла-

нового ремонта.

Пример 1. Определить число рабочих, требующихся для проведения среднего

ремойта десяти цшровых кранйв фирмы «Со Дю Тарн» (D

y

500 мм) и пяти кра-

нов фирмы «Камерон» (D

y

1000 мм), установленных на узле подключения КС,

если время плановой остановки КС —10 дней, Г

С

м=8 ч, А*н=1.

Реineнив. Определим суммарную трудоемкость ремонта кранов

Г

к

= 0,8 • 5 • 10 + 0,8 • 9 -5 = 40 + 36 = 76

и число рабочих

N

K

= (76 • 10)/10 • 8 • 1 • 0,78=- 13 чел.

Потребность в запасных частях к импортным запорным кранам

с шаровыми затворами определяют исходя из статистических дан-

ных и опыта эксплуатации. Во Временном положении о ППР им-

портных запорных кранов с шаровым затвором приведены предва-

рительные перечни запасных частей для десяти однотипных кранов.

Исходя из этих перечней и учитывая число установленных на объекте

кранов, рассчитывают необходимое число запасных частей. На осно-

вании всестороннего анализа фактического расхода деталей и мате-

риалов за год и проведенного расчета по удовлетворению потребно-

сти в запасных частях ЛПУ составляют заявки и подают их в соот-

ветствующие отделы объединений.

СОДЕРЖАНИЕ И СРОКИ ПРОВЕДЕНИЯ ПЛАНОВО-

ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТОВ ЗАПОРНЫХ ГАЗОВЫХ КРАНОВ

Плановый осмотр, проводимый один раз в месяц, включает в себя

следующие работы: внешний осмотр доступных соединений с целью

обнаружения утечек газа и их ликвидации; удаление пыли и грязи

46

с наружных поверхностей узла управления, сервомотора, колонны

и трубок отбора импульсного газа; проверку комплектности всех

узлов крана и наличие всех надписей и табличек на узле управления;

осмотр окрашенных поверхностей крана с целью выявления мест

повреждения окраски и появления коррозии; проверку правильности

установки шарового затвора в крайнее положение при помощи руч-

ного масляного насоса или штурвала; осмотр гидробаллонов, гидро-

цилиндров и маслопроводов с целью обнаружения утечек масла и их

ликвидации; проверку уровней масла в гидробаллонах; подтяжку

всех разъемных соединений блока управления после предваритель-

ного сброса давления; замену патрона или адсорбента в фильтре-

дегидраторе; дренаж влаги и конденсата из полости между корпусом

крана и затвором; проверку исправности манометров; проверку на

примерзаемость затвора к корпусу крана частичной перестановкой

затвора; проверку открытого положения кранов на трубках отбора

импульсного газа для обеспечения работы дистанционного управ-

ления, установки рукоятки переключателя видов управления в по-

ложение «Дистанционное управление»; проверку наличия метанола,

диэтиленгликоля и масла в инжекторах и дозаливку до требуемого

уровня после предварительного сброса давления газа из блоков'уп-

равления; проверку соответствия положения вентилей, кранов, кла-

панов установленному виду управления согласно инструкции по экс-

плуатации; проверку работы обратных клапанов распределительных

золотников, регулируемых дросселей и других элементов блоков

управления.

Текущий ремонт, проводимый один раз в 3 мес, кроме работ по

плановому осмотру включает в себя следующие ремонтные работы:

зачистку до металлического блеска мест, подверженных коррозии, их

грунтовку или смазку; окраску внешних поверхностей надземной ча-

сти крана после предварительной заклейки табличек бумагой; доза-

ливку масла в гидробаллоны силового привода; проверку работоспо-

собности ручного и гидропневматического управлений частичной или

полной перестановкой затвора крана; продувку воздуха из гидро-

цилиндров; настройку автомата АЗК (для линейных кранов), бло-

кировочных, обратных и предохранительных .клапанов; проверку от-

крытого положения регуляторов расхода масла; регулировку инжек-

торов масла, метанола и диэтиленгликоля; проверку герметичности

уплотнений шпинделя

1

, набивку смазки в уплотнения шпинделя и

затвора.

Средний ремонт запорных газовых кранов, проводимый один раз

в год, кроме работ по плановому осмотру и текущему ремонту вклю-

чает в себя следующие операции: ревизию шестеренчатых и червяч-

ных редукторов ручных приводов, поворотных механизмов силовых

приводов, масляных насосов, электропневмоклапанов, автоматов

АЗК, гидроцилиндров, гидробаллонов, обратных клапанов, уплотне-

ний шпинделей; проверку и восстановление герметичности уплотне-

ний шпинделей и затворов, штоковых и поршневых уплотнений гид-

роцилиндров; настройку конечных выключателей, блокировочных и

предохранительных устройств; проверку срабатывания автомата АЗК

47

файл скачан с www.turbinist.ru

после предварительной его блокировки; ревизию различных переклю-

чателей, газораспределительных клапанов, золотников; регулировку

зазоров в различных узлах запорных газовых кранов; устранение

люфтов в различных соединениях; полную замену гидромасел, зали-

тых в приводы газовых кранов (в сроки, указанные в инструкциях

по эксплуатации или ППР газовых кранов).

Капитальный ремонт запорных газовых кранов осуществляют

в специальных мастерских. Для этого кран, потерявший герметиЧ^

ность затвора, вырезают из магистрального газопровода или обвязки

ГПА и перевозят в мастерскую, где производят полную разборку

крана и восстановление его первоначальных характеристик.

УЗЛОВОЙ МЕТОД РЕМОНТА ЗАПОРНЫХ ГАЗОВЫХ КРАНОВ

На газовых промыслах, КС магистральных газопроводов, имею-

щих большое число однотипных запорных газовых кранов, целесооб-

разно применять метод узлового ремонта, при котором взаимозаменя-

емые сборочные единицы крана (ручной масляный насос, шестиходо-

вый переключатель, автомат A3 К, коробка конечных выключателей,'

электропневмоклапаны, блокировочные и обратные клапаны, режим*,

ные краны, распределительные золотники, регуляторы расхода, гидро-

цилиндры, газораспределительные механизмы и т. п.), требующие

ремонта, снимают и заменяют запасными (новыми или отремонти-

рованными).

Узловой метод ремонта запорных газовых кранов имеет следую-

щие преимущества: значительно сокращаемся продолжительность

ремонта благодаря разделению ремонтных, ра^борочных и сборочных

работ (например, на смену ручного масляного насоса затрачивают

15—30 мин, а на ремонт — несколько дней); выполнение операций,

по восстановлению деталей и ремонту отдельных узлов не вызывает

простоев технологического оборудования и ГПА; создаются условия

для рационального разделения труда и специализаций исполнителей

ремонтных работ; обеспечиваются постоянное и наиболее рациональ-

ное размещение рабочих мест ремонтников, наиболее полная загруз-

ка оборудования ремонтно-механической мастерской; повышается

качество и снижается себестоимость ремонтных работ.

Внедрение метода узлового ремонта требует тщательной подго-

товки. Необходимо, в частности, заранее определить, какие краны'

экономически целесообразно ремонтировать данным методом, подго-

товить на все сборочные единицы, намеченные к изготовлению или

ремонту, чертежи и другую технологическую документацию, предва-

рительно разработав технологические процессы ремонта, изготовле-

ния и проверки сборочных единиц, выделить исполнителей, устано-

вить сроки проведения работ и т. д. Очень важно правильно плани-

ровать производство новых и восстановление изношенных механиз-

мов, узлов и регулярно в соответствии с действительной потребно-

стью пополнять запас сборочных единиц и деталей.

Разновидность узлового метода ремонта — последовательно-узло-

вой метод, при котором сборочные единицы кранов ремонтируют

в определенной очередности во время плановых остановок ГПА.

48

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите основные положения системы планово-предупредительных ре-

монтов.

2. Какой комплекс работ по ремонту кранов называют средним ремонтом?

3. Из каких разделов состоит дефектная ведомость?

4. Расскажите о сущности узлового метода оемонта газовых кранов.

Глава 4

ИЗНОС ДЕТАЛЕЙ ЗАПОРНЫХ ГАЗОВЫХ КРАНОВ И ПУТИ

ПОВЫШЕНИЯ ИХ ДОЛГОВЕЧНОСТИ

СУЩНОСТЬ ЯВЛЕНИЯ ИЗНОСА

Износ — это изменение размеров, формы, массы или состояния

поверхности изделия вследствие разрушения (изнашивания) поверх-

ностного слоя изделия при трении. При определенной величине таких

изменений наступает резкое ухудшение эксплуатационных качеств

отдельных деталей и узлов, что вызывает необходимость ремонта.

Срод службы запорных газовых кранов определяют их износом, под

которым понимают значительную потерю герметичности затвора, си-

ловых приводов газовых кранов — износом, под которым понимают

значительное по сравнению с требуемой величиной превышение вре-

мени их срабатывания, появление недопустимых деформаций и

люфтов.

Износы деталей газовых кранов бывают нормальными и ава-

рийными. Нормальный износ возникает при правильной эксплуата-

ции в результате длительной работы крана без заметного снижения

герметичности его затвора. Аварийный износ характеризуется быстро

нарастающим износом деталей крана, при котором дальнейшая экс-

плуатация крана становится невозможной. Причины такого износа—

несоблюдение режима смазки затвора, длительная работа его в про-

межуточном положении, отсутствие или неисправность предохрани-

тельных и блокирующих устройств, ограничителей движений (на-

пример, ограничителя хода поршня в приводе, Поворота затвора и

регулятора времени перестановки затвора в корпусе крана, предо-

хранительного устройства, ограничивающего давление газа в си-

стеме управления краном и др.), несвоевременный или плохо выпол-

ненный ремонт. В этом случае газовые краны вырезают из газопро-

вода и заменяют новым. На восстановление кранов с аварийным

износом требуется значительное время. Кроме того, вырезка кранов,

как правило, связана е остановкой газопровода, ГПА, технологиче-

ской установки, что приводит к значительным потерям газа и недо-

поставке его потребителям.

Детали газовых кранов изнашиваются неравномерно: сначала

детали уплотнений затвора и шпинделя, затем подшипники, шпоноч-

ные, шлицевые, резьбовые соединения и корпусные детали. Для ряда

деталей газовых кранов установлен предельно допустимый износ,

При котором дальнейшая эксплуатация их недопустима. Обычно

49

файл скачан с www.turbinist.ru

предельно допустимые износы деталей устанавливают при снижении

прочности и надежности детали, изменении характера сопряжения,

влиянии изношенных деталей на работу других деталей сборочной

единицы.

Интенсивность (быстрота) износа деталей газовых кранов в

большой степени зависит от условий и режима их работы, материа-

ла, характера смазки трущейся пары, удельного давления, скорости

скольжения, температуры в зоне сопряжения, наличия в транспорти-

руемом через кран газе абразивных частиц, агрессивных жидкостей

и газов, а также от окружающей воздушной среды (запыленность,

влажность, перепад температур). Различают следующие виды изно-

са: механичеекий, молекулярно-механический и коррозионный.

Механический износ — результат действия сил трения при сколь-

жении одной детали по другой. Он возникает при работе вала и

подшипника, седла и пробки, поршня и цилиндра, а также при тре-

нии качения поверхностей. При этом виде износа происходит исти-

рание (срезание) поверхностного слоя металла у совместно работаю-

щих деталей, в результате чего изменяются их геометрические раз-

меры. Величина и характер износа деталей зависят от физико-меха-

нических свойеяв верхних слоев металла, условий работы сопрягае-

мых поверхностей, давления, относительной скорости перемещения,

условий смазки трущихся поверхностей и степени их шероховатости.

Наиболее разрушительное действие на детали газовых кранов

оказывает абразивный износ, который наблюдается в тех случаях,

когда трущиеся (уплотнительные) поверхности затворов загрязня-

ются мелкими абразивными частицами, содержащимися в транспор-

тируемом г»эе. Такие частицы попадают на уплотнительные поверх-

ности в период их размыкания, т. е. при перестановке затвора. Абра-

зивные частицы длительное время сохраняют свои режущие двойст-

ва, образуют не уплотнитвльных поверхностях царапины, задиры и,

смешиваясь с грязью, выполняют роль абразивной пасты, способст-

вующей интенсивному притиранию и изнашиванию сопрягаемых

уплотнительных поверхностей. Особенно велик абразивный изноо

деталей затвора, когда пробка находится в промежуточном положе-

нии, а струи транспортируемого газа с абразивными частицами, об-

текая уплотнительные поверхности затвора, прорезают на них глу-

бокие царапины, которые трудно" устранить.

Износ деталей зависит и от характера взаимодействия сопряга-

емых поверхностей. При взаимодействии поверхностей деталей без

относительного перемещения происходит смятие металла, что харак-

терно для шпоночных, шлицевых, резьбовых и других соединений.

Во время работы на многие детали газовых кранов (шпиндели,

подшипники, пружины) длительно воздействуют переменные нагруз-

ки, которые о точки зрения прочности деталей гораздо опаснее ста-

тических нагрузок. Разрушение материала от действия переменных

нагрузок называют усталостью материала. При действии таких на-

грузок разрушение деталей происходит без заметных остаточных де-

формаций (хрупкий излом). Шпиндели, пружины и другие детали

разрушаются от уоталости в поперечном сечении. В месте излома

50

видны зона развивавшихся трещин, имеющая гладкую поверхность,

и зона излома, поверхность которой имеет раковины, а иногда зерни-

стость. Такой излом характерен для разрушения от действия пере-

менных нагрузок.

Механический износ может быть связан с плохим уходом за дета-

лями газовых кранов, некачественным или несвоевременным ремон-

том.

Молекулярно-механический износ наблюдается при прилипании

(схватывании) одной поверхности к другой, т. е. при недостаточной

смазке, значительном удельном давлении, когда две поверхности

сближаются настолько, что начинают действовать молекулярные си-

лы, приводящие к схватыванию поверхностей при трении.

Коррозионный износ характерен для деталей газовых кранов, на

которые воздействуют вода, воздух и температура. Содержащиеся

в воздухе водяные пары, соприкасаясь с более холодными металли-

ческими деталями, осаждаются на них в виде конденсата. Это приво-

дит к ржавлению металла, т.. е. к соединению металла с кислородом

воздуха. Под влиянием коррозии в деталях образуются глубокие ка-

верны, материал приобретает губчатую поверхность, теряет механи-

ческую прочность. Это явление характерно для деталей приводов

и систем управления газовых кранов:

Обычно коррозионный и механический износы взаимосвязаны

в силу сопряжения одной детали с другой. В этом случае происходит

коррозионно-механический износ, т. е. так называемый комплексный

износ. Это явление наблюдается в различных направляющих пере-

ключателей и золотников систем управления и не защищенных от

атмосферной коррозии ручных масляных насосов, а иногда и на зер-

кале гидроцилиндров при отсутствии в приводах кранов гидромасла

или попадании в них воды.

ХАРАКТЕР ИЗНОСА ДЕТАЛЕЙ ЗАПОРНЫХ ГАЗОВЫХ КРАНОВ

Детали уплотнений затворов газовых кранов подвергаются в ос-

новном эрозионному износу (подрезы, трещины, каверны различной

конфигурации и глубины), который максимален в местах размыка-

ния уплотнительных поверхностей в период перестановки затвора.

Наибольший эрозионный износ наблюдается в центральных боковых

частях уплотнительных поверхностей пробок или седел и убывает

по мере удаления от него вверх и вниз. В верхней и нижней частях

уплотнительной поверхности пробки эрозионный износ минимален.

Корпусные детали кранов подвержены эрозионному износу в основ-

ном в местах утечек газа из корпуса (по разъемам и резьбовым

отверстиям) и контакта деталей с водой в результате неудовлетво-

рительной изоляции. Детали уплотнений шпинделей в начале эксплу-

атации подвергаются механическому износу, а при появлении утечек

газа — прогрессирующему эрозионному износу, носящему, как пра-

вило, локальный характер. Наружные поверхноети силовых приво-

дов, ручных масляных насосов, элементов систем управления газовых

кранов корродируют в местах повреждения окраски' или некачест-

венного нанесения смазки, предохраняющей их от коррозии.

51

файл скачан с www.turbinist.ru

В зубчатых передачах приводов изнашиваются зубья (появляют-

ся задиры, изменяются их форма и размеры). Поломка зубьев зуб-

чатых колес, появление трещин в ободе и ступице колес, износ по-

садочных отверстий и шпонок происходят при перегрузке зубчатой

передачи, попадании в нее посторонних тел и неправильной сборке.

Износ шпинделей и штоков проявляется в их деформации: штоки

становятся изогнутыми, шпиндели — изогнутыми и скрученными. Ци-

линдрические отверстия подшипников скольжения и втулок могут

приобретать конусность. В подшипниках качения износу подвержены

рабочие поверхности. На поверхностях подшипников качения появ-

ляются язвы, точки, наблюдается шелушение поверхностей беговых

дорожек и шариков.

В резьбовых соединениях наиболее часто изнашивается профиль

резьбы, в результате чего увеличивается зазор. Это явление наблю-

дается в сопряжениях часто отвертываемых крепежных болтов, мас-

лопроводов, импульсных линий. Износ резьбовых соединений — ре-

зультат недостаточной или чрезмерной затяжки болтов и гаек.

Он особенно интенсивен в тех случаях, когда работающее соединение

воспринимает большие или знакопеременные нагрузки. Болты и

винты растягиваются, шаг резьбы и ее профиль искажаются, гайка

начинает «заедать». Возможны аварийные поломки деталей соедине-

ния. Грани головок болтов и гаек чаще всего изнашиваются из-за

отвертывания их негодными ключами.

В шпоночных соединениях изнашиваются шпонки и шпоночные

пазы, что связано с ослаблением посадки детали на шпинделе крана,

неправильными подгонкой шпонки по гнезду и подбором материала

шпонки, превышением максимального крутящего момента при эксплу-

атации кранов.

ПРИЗНАКИ ИЗНОСА

Об износе деталей газовых кранов и их приводов можно судить

по герметичности и надежности работы: чем больше износ деталей

затвора, тем больше утечка через него газа в закрытом положении.

Утечка газа через затвор запорных газовых кранов D

y

400 мм не до-

пускается, при D

y

500^600, 700—1000, 1200—1400 мм она не должна

превышать соответственно 1, 3 и 5 л газа в 1 мин. Утечка газа через

уплотнение шпинделя и боковых разъемов недопустима вообще.

Износ поршневых уплотнений в силовых приводах газовых кранов

определяют по увеличению времени перестановки затвора, штоковых

уплотнений и резьбовых соединений — по утечкам масла, элементов

систем гидропневматического управления — по наличию утечек газа,

масла, характерному стуку в различных переключателях и поршне-

вых распределителях, а также по отказам в работе, элементов руч-

ных масляных насосов — по снижению давления нагнетания, холо-

стому ходу плунжера и другим факторам, подшипников редукторов

ручного управления газовыми кранами — по глухим ударам, сигна-

лизирующим об ослаблении посадки подшипника на валу и в кор-

пусе, и тугому провертыванию штурвала, свидетельствующему об,

отсутствии соосности между валом и подшипником или о чрезмерно

52

тугой посадке подшипника на валу, в корпусе. Шум в зубчатых

передачах редукторов — признак износа профиля зубьев. Глухие и

резкие толчки ощущаются каждый раз, когда меняется направление

вращения затвора при износе деталей шпоночных и шлицевых сое-

динений.

ОСНОВНЫЕ ФАКТОРЫ, УВЕЛИЧИВАЮЩИЕ ПРОДОЛЖИТЕЛЬНОСТЬ

РАБОТЫ ГАЗОВЫХ КРАЛОВ МЕЖДУ РЕМОНТАМИ

Для обеспечения герметичности и надежной работы газовых кра-

нов необходимо соблюдать правила их эксплуатации, которые сво-

дятся в основном к следующим положениям:

газовые краны следует применять. в строгом соответствии с их

назначением и техническими характеристиками;

запорные газовые краны нельзя использовать для регулирования

потока газа;

затворы кранов должны находиться только в открытом или за-

крытом положении;

уход за газовыми кранами, настройку и регулировку их механиз-

мов следует выполнять в строгом соответствии с инструкциями;

гидроприводы нужно заполнять гидромаслами строго определен-

ных марок в установленные сроки;

плановые осмотры и ремонты следует проводить тщательно и

своевременно;

при открытии и закрытии затворов газовых кранов с ручным

управлением нельзя применять удлинители (усилие на рычаги руч-

ного управления не должно превышать 150 Н);

краны следует устанавливать в местах, обеспечивающих удобство

обслуживания и ремонта.

Для надежной работы газовых кранов необходимо соблюдать

требуемую шероховатость обработки рабочих поверхностей новых

или восстанавливаемых деталей (пробок, седел, штоков, шпинделей,

гидроцилиндров и др.); наносить износостойкие покрытия на поверх-

ности новых и восстановленных ответственных деталей; повышать

твердость рабочих поверхностей деталей путем упрочнения их раз-

личными способами; обеспечивать регулярную и хорошую подачу

уплотнительной смазки в уплотнения затворов и шпинделей для

снижения трения и повышения герметичности; защищать блоки уп-

равления, ручные масляные насосы, редукторы и силовые гидро-

приводы от пыли, влаги и агрессивных жидкостей.

РЕЖИМ СМАЗКИ И ЕГО РОЛЬ В ПОВЫШЕНИИ ГЕРМЕТИЧНОСТИ

И НАДЕЖНОСТИ РАБОТЫ ГАЗОВЫХ КРАНОВ

Надежность и долговечность работы пробковых и шаровых кра-

нов зависят от правильного выбора и рационального применения

уплотнительных смазок, состав и свойства которых оказывают влия-

ние не только на герметичность затиора и усилие, необходимое для

его быстрого и плавного открытия, но и на динамику перемещения

пробки в корпусе крана и склонность к заклиниванию. Пробка кони-

53

файл скачан с www.turbinist.ru

ческого крана при повороте совершает сложное движение, завися-

щее от многих факторов (давления, температуры, начального зазора,

свойств уплотнительной смазки и т. п.) и отражающееся как на гер-

метичности крана, так и на величине крутящего момента.

Одно из основных требований, предъявляемых к уплотнительным

смазкам, — обеспечение длительной и надежной герметизации за-

творов кранов в широком интервале температур при высоких дав-

лениях транспортируемого газа. Герметизирующая способность сма-

зок зависит от давления и температуры транспортируемого газа:

с их повышением она понижается. Герметичность пробкового крана

зависит от числа циклов перестановки затвора: с увеличением числа

перестановок пропуск газа через затвор возрастает, особенно резко

при высоких температурах транспортируемого газа. Увеличение про-

пуска газа связано с постепенным уносом смазки потоком газа при

перестановке затвора, а также с уменьшением давления в системе

подвода смазки к затвору. С понижением давления смазки прекра-

щается ее подпитка в каналы пробки, что преждевременно разруша-

ет смазочные слои и нарушает герметичность затвора. Для прекра-

щения пропуска газа необходима периодическая регулярная набивка

крана смазкой.

При эксплуатации газовых кранов важно не только обеспечить

герметичность затвора, но и открыть кран, находящийся под давле-

нием газа, при минимальных усилиях и в минимально короткий срок.

Оснащение пробковых кранов пневмоприводами требует, чтобы смаз-

ка обеспечивала минимальный и постоянный по величине крутящий

момент, который зависит от состава смазки, толщины смазочного

слоя, контактного давления, температуры, состава транспортируемого

газа и интенсивности работы затвора. Чем выше вязкость смазки

и больше перепад давлений газа на пробке, тем больше крутящий

момент, необходимый для поворота пробки. Чем больше перепад

давлений на пробке, тем быстрее уносится смазка из канавок тран-

спортируемым газом, возникает возможность задира и заедания

герметизируемых поверхностей Крутящий момент в данном случае

также возрастает по мере уноса смазки.

В процессе эксплуатации газовых кранов уплотнительная смазка

подвергается воздействию статических и динамических нагрузок (от-

крытие и закрытие затвора, приложение одностороннего давления),

которые вызывают ее деформацию. При интенсивной эксплуатации

газовых кранов механическое воздействие может привести к значи-

тельному разупрочнению смазки, что понизит ее способность проти-

востоять давлению газа, уменьшит герметичность затвора, и даже

к вытеканию смазки из затвора. Способность смазки удерживаться

в узле трения может уменьшиться также в результате окислитель-

ного разупрочнения структуры.

Так как износ и особенно задир трущихся поверхностей могут

привести к потере герметичности затвора, при эксплуатации газовых

кранов необходимо учитывать противоизносные и противозадирные

свойства уплотнительных смазок. Наполнители, вводимые в смазки,

не только повышают герметизирующую способность, но и заметно

54

,

улучшают смазочную способность смазок. Считается, что дисульфит

молибдена и графит являются лучшими добавками, повышающими

смазочную способность смазок.

Велика роль уплотнительных смазок в шаровых кранах с плава-

ющей пробкой. В нормально работающем шаровом кране с плаваю-

щей пробкой его герметичность обеспечивается седлом, к которому

давлением газа в газопроводе прижимается сферическая пробка.

Чем больше давление газа в трубопроводе, тем больше сила прижа-

тия пробки к седлу, поэтому уплотнительная смазка в этих условиях

должна не только герметизировать затвор, но и максимально сни-

;

жать трение уплотнительных поверхностей в затворе и предохранять

седла и пробку от задира и заклинивания. В шаровых кранах с пла-

вающей пробкой, особенно при D

y

300—1000 мм, смазку следует

набивать после каждой перестановки затвора.

Неравномерное распределение смазки в затворе приводит к за-

дирам и заеданию уплотнительных поверхностей и даже к поломке

седел и заклиниванию пробки. Равномерное распределение смазки,

которая должна быть достаточно пластичной, достигается при подво-

де ее не менее чем в четыре точки (по периметру) затвора (особенно

в кранах большого диаметра).

Многие шаровые краны, установленные на магистральных газо-

проводах, по своему типу относятся к кранам с пробкой в опорах.

Они состоят из корпуса, имеющего в верхней части отверстие для

поворотного штока или шпинделя. Внутри корпуса находится сфери-

ческая пробка, к которой с правой и левой сторон пружинами под-

жаты седла, размещенные в специальных канавках или пазах кор-

пуса и снабженные уплотнительными прокладками из тефлона, ней-

лона или резины. Седла могут скользить по сфере при ее повороте

и перемещаться в определенных пределах в осевом направлении,

обеспечивая достаточную герметичность затвора с помощью давле-

ния транспортируемого газа и пружин. В процессе эксплуатации

возникает ряд проблем, связанных с поддержанием герметичности

затвора. Для обеспечения, достаточной герметичности прежде всего

необходимо качественное прилегание уплотнений седел к сфере, что

достигается при точной сборке. Несмотря на строгую заводскую при-

емку н испытания шаровых кранов возможны следующие дефекты:

механический сдвиг сферы в вертикальном направлении (вверх

или вниз) вследствие установки дефектных подшипников или непра*

вильного монтажа; в этом случав между сферой и седлом, обеспечи-

вающим герметичность затвора, образуется щель, через которую

происходит пропуск газа в закрытом положении затвора; при пере-

становках затвора застрявшие твердые частицы царапают уплотня-

ющую поверхность сферы, что способствует увеличению утечки газа;

сдвиг сферы в осевом направлении; седло в этом случае не обес-

печивает достаточного контактного давления на уплотнительные

поверхности затвора; образование утолщений приводит к неравно-

мерному износу уплотнительных поверхностей затвора и, как след-

ствие, к утечке газа; '

дефекты сферичности пробки, приводящие к утечке газа.

80

файл скачан с www.turbinist.ru

В транспортируемом газе содержатся эрозионные частицы, кото-

рые при открытии крана могут остаться на пробке, а затем застрять

в материале уплотнения седла. Накопившись, они создают утолще-

ние, приводящее к преждевременному износу уплотнительных про-

кладок седла. Уменьшение эрозионного влияния частиц на герметич-

ность затвора шаровых кранов, содержащихся в транспортируемом

газе, достигается поворотом седел в конце закрытия затвора на 15°

с помощью специальных храповых механизмов; установкой в теле

седла дополнительной уплотнительной прокладки, играющей роль

скребка, счищающего с поверхности сферы механические частицы и

защищающего основное уплотнение, расположенное выше, от эрози-

онного воздействия частиц; применением уплотнительной смазки,

предохраняющей уплотнение седла от частиц и их эрозионного воз-

действия (частицы застревают в уплотнительной смазке или прили-

пают к ней, легко счищаются, не вызывая эрозионного износа); раз»

личными комбинациями перечисленных способов, например поворо-

том седел и применением уплотнительной смазки, установкой скреб-

ка и применением уплотнительной смазки и т. д.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Объясните сущность явления износа.

й. Что такое механический износ деталей?

3. Что такое коррозионный износ деталей?

4. Перечислите основные признаки износа газовых кранов.

5. Расскажите о факторах, увеличивающих продолжительность работы газо«

вых кранов.

Г лав а 5

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ РЕМОНТА ДЕТАЛЕЙ

И УЗЛОВ ЗАПОРНЫХ ГАЗОВЫХ КРАНОВ

ПОДГОТОВКА ГАЗОВЫХ КРАНОВ К РЕМОНТУ

Передачу газового крана в капитальный ремонт оформляют спе-

циальным актом, составленным начальником ЛЭС или компрессор-

ного цеха. В него заносят результаты внешнего осмотра и замечания

персонала, обслуживавшего газовый кран. Внешним осмотром уста-

навливают комплектность всех узлов крана, определяют неисправ-

ности, наличие на деталях затвора крана и привода задиров, забоин,

трещин, изломов, изгибов и других дефектов, оценивают состояние

устройств подачи уплотнительной смазки в затвор и шпиндель, си-

лового привода и системы управления газового крана. Все неисправ-

ности, зафиксированные в акте, учитывают при составлении окон-

чательной ведомости дефектов.

Последовательность выполнения работ при разборке газовых кра-

нов. Для наиболее четкой организации и наилучшего проведения ре-

монтных работ все операции выполняют в определенном порядке:

выявляют неисправность газового крана; устанавливают последова-

56

тельности его разборки; осуществляют разборку газового крана на

узлы, детали и их промывку; выявляют характер и^величину износа

деталей; осуществляют дефектовку и ремонт деталей, сборку газово-

го крана с подгонкой деталей, проверяют работоспособность собран-

ного газового крана (проворачиваемость затвора, работу привода и

системы управления); проводят гидравлические и пневматические ис-

пытания затво'ра газового крана; окрашивают внешние поверхности

отремонтированного и испытанного крана. После этого отремонтиро-

ванный кран сдают в эксплуатацию.

Подготовка к разборке. Качество ремонта газового крана в зна-

чительной степени зависит от того, как была осуществлена его

разборка. Перед разборкой нужно ознакомиться с устройством газо-

вого крана, назначением и взаимодействием его узлов и деталей.

Если это трудно осуществить, необходимо ознакомиться с инструк-

цией по эксплуатации и с чертежами данного крана (например кра-

на завода ЧКД или фирмы «Хюбнер») и только после этого присту-

пать к работе. Перед подетальной разборкой той или иной сборочной

единицы следует хорошо изучить ее внутреннее устройство и спо-

собы разборки.

Перед разборкой и в процессе разборки сложных и ответствен-

ных узлов газового крана рекомендуется составлять их схемы и де-

лать зарисовки, особенно в тех случаях, когда устройство ремонти-

руют впервые. При разборке на нерабочие торцовые поверхности

деталей следует наносить цифровые метки, облегчающие подбор де-

талей для сборки.

Разбирая крепежные детали, следует помнить о том, что неко-

торые из них после снятия части креплений могут оказаться в поло-

жении неустойчивого р.авновесия и упасть. В этом случае необходимо

принимать меры предосторожности. Например, при снятии с гидро-

цилиндра тяжелой крышки надо открепить верхний болт или шпиль-

ку и обеспечить надежную поддержку крышки. При откреплении де-

талей необходимо учитывать • местонахождение центра тяжести и

направление, в котором переместится деталь при снятии крепления.

Разборкой кранов, имеющих диаметр условного прохода 1200

и 1400 мм, а также кранов особо сложных конструкций обычно ру-

ководит начальник ремонтной службы или высококвалифицирован-

ный инженерно-технический работник.

До начала разборки необходимо около крана подготовить пло-

щадку для укладки снятых деталей и их кантовки, проверить нали-

чие необходимых для работы исправных и испытанных стропов, ча-

лочных приспособлений, заготовить подкладки, распорки и козлы

для укладки снятых деталей.

Порядок и правила разборки. При разборке следует выполнять

следующие требования:

проводить ее инструментами и приспособлениями, которые исклю-

чают возможность порчи деталей;

использовать при нанесении по деталям ударов молотком под-

ставки или выколотки из дерева или мягкого металла;

не допускать перекосов и повреждений при снятии деталей;

57

файл скачан с www.turbinist.ru

не прилагать больших усилий при снятии деталей, при необходи-

мости следует выяснить причину заедания и устранить ее;

укладывать детали каждого узла, болты, шайбы и другие кре-

пежные детали (при полной разборке узла или сборочной единицы)

в отдельные ящики, а наиболее крупные детали — на подставки воз-

ле ремонтируемого крана (особо осторожно следует обращаться с де-

талями, имеющими хорошо обработанные поверхности); при частич-

ной разборке крепежные детали целесообразно вставлять обратно

в предназначенные для них отверстия;

закрывать ящики с деталями крышками.

ПРОМЫВКА И ДЕФЕКТОВКА ДЕТАЛЕЙ

После разборки газового крана детали и сборочные единицы

должны быть очищены и промыты. После проведения этих операций

улучшаются санитарные условия ремонта и легче выявляются дефек-

ты. (Очистку и промывку необходимо проводить также при подго-

товке деталей к восстановлению или окраске).

Детали ремонтируемого оборудования очищают разными спосо-

бами:

термическим (огневым) — очистка деталей (удаление ржавчины,

старой краски) пламенем;

механическим — снятие с деталей старой краски, ржавчины, от-

вердевших наслоений масла щетками, механизированными шарошка-

ми, роторными машинками и другими переносными механизмами;

абразивным — очистка с помощью гидропескоструйных установок;

химическим — удаление старой краски, смазки, наслоений масел

и других загрязнений специальной пастой или растворами, состоя-

щими из негашеной извести, мела, каустической соды, мазута и дру-

гих компонентов.

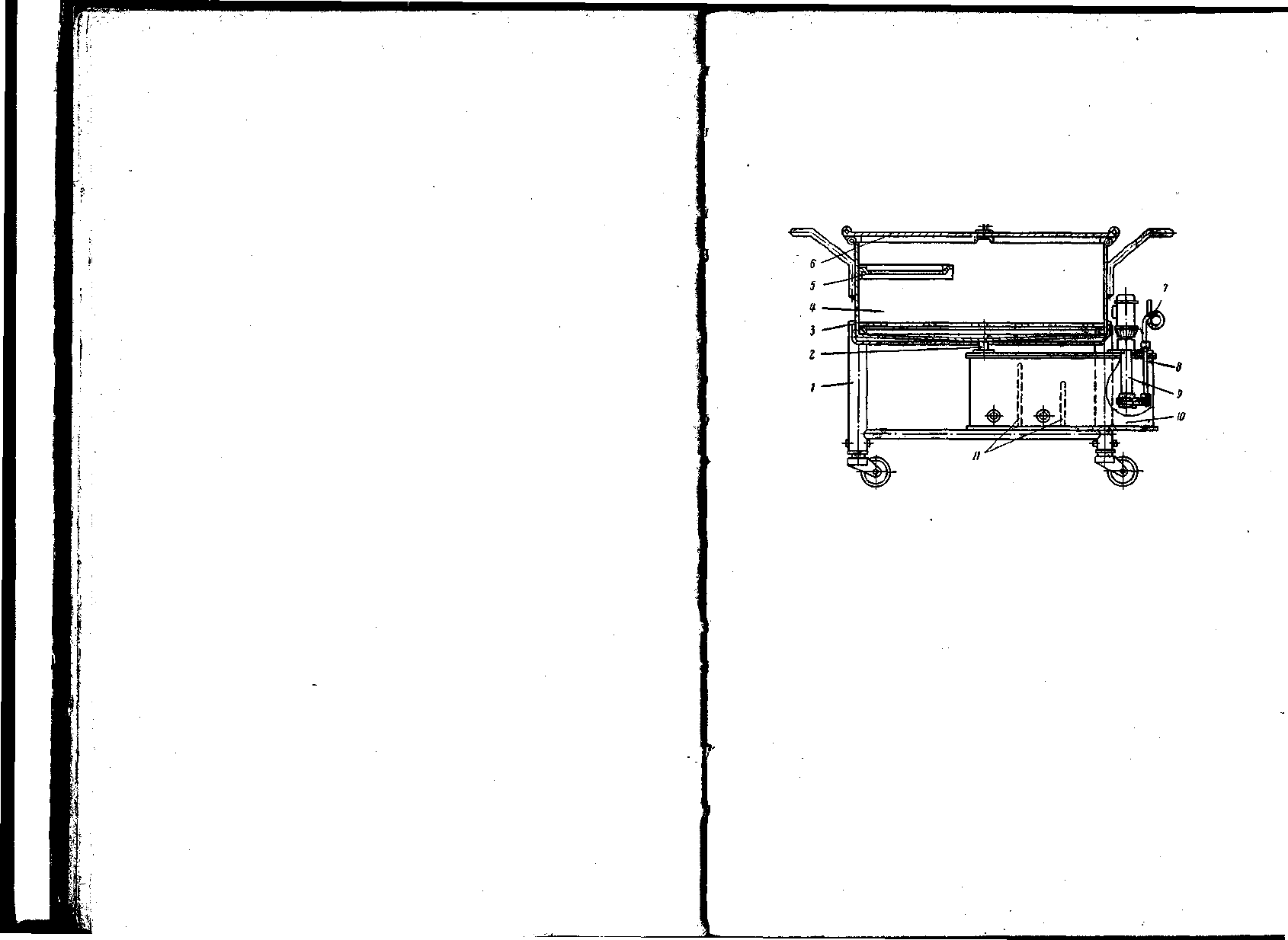

При механизированной промывке в стационарных и передвиж-

ных моечных установках детали очищаются под сильными струями,

которые образуются в результате подачи жидкости насосом под оп-

ределенным давлением. В качестве моющей жидкости применяется

раствор, состоящий из воды, 2—3% кальцинированной соды, 0,3—

0,5% моющего средства ОП-7 и 2—3% нитрата натрия. Для промыв-

ки деталей непосредственно на рабочих местах используют пере-

движную моечную ванну или передвижную моечную машину (рис.9),

состоящую из тележки / с закрепленной ванной 4, в нижней части

которой установлена сетка 3. Мелкие детали для промывки укла-

дывают на полку 5, прикрепленную к боковой стенке ванны. Ванна

закрывается крышкой 6. К наклонным плоскостям днища ванны

приварен патрубок 2, по которому загрязненная жидкость сливается

в бачок 10, имеющий перегородки //, образующие в бачке отстой-

ники. В бачок вмонтирован электронасос 9, который нагнетает по

трубе 8 и бензостойкому шлангу 7 жидкость для промывки деталей.

Дефектовку промытых и просушенных деталей производят после

их комплектовки по сборочным единицам, которую следует выпол-

нять очень внимательно. Каждую деталь сначала осматривают, затем

с помощью соответствующих поверочных и измерительных инстру-

58

ментов определяют форму и размеры ее. В отдельных случаях про-

веряют взаимодействие данной и сопряженных с ней деталей, чтобы

установить целесообразность ремонта.

Дефекты в деталях механизмов выявляют различными способами:

трещины, изломы, изгибы — при осмотре невооруженным глазом;

дефекты в резьбовых соединениях, шпоночных пазах и зубчатых за-

цеплениях— с помощью оптических приборов (микроскопа, лупы);

износ деталей — методом измерений (путем сравнения размеров из-

ношенных деталей с их первоначальными размерами); трещины, не

Рис. 9. Передвижная моечная машина

видимые невооруженным глазом, — путем погружения деталей на

15—20 мин в керосин и покрытия их после просушки тонким слоем,

меловой обмазки (в местах, где имеются трещины, обмазка впиты-

вает выступающий из трещины керосин и темнеет); раковины, тре-

щины, непровары, шлаковые включения в ответственных сварных

соединениях и отливках — путем просвечивания деталей рентгенов-

скими лучами. Последний метод основан на свойстве различных сред

^металлов, включений, пустот) по-разному поглощать рентгеновские

лучи. При пересечении лучами пустот экран прибора освещается

ярче, чем при пересечении сплошного металла. Трещины, волосови-

ны, раковины, газовые поры, появившиеся на поверхности деталей

или глубине до 10 мм при закалке или шлифовании, обнаруживают

методом магнитной дефектоскопии, основанном на использовании

явления магнитной проницаемости. Когда искатель прибора проходит

через дефектное место, вследствие изменения магнитного потока в его

катушке индуктируется ток и в телефон через усилитель передается,

характерный звук. Для определения месторасположения в деталях

трещин, раковин и пустот применяют люминесцентный метод. Де-

таль, очищенную от загрязнений, на 10—15 мин погружают в флю-

оресцирующую жидкость, состоящую из 0,25 л светлого трансфор-

маторного масла, 0,5 л керосина и 0,25 л бензина. Затем ее промыва-

59

файл скачан с www.turbinist.ru

ют струей холодной ЕОДЫ, просушивают сжатым

воздухом

и

облуча-

ют ультрафиолетовыми лучами (ртутно-кварцевой лампой ПРК2

или ПРК4). По зеленовато-желтому свечению флюоресцирующей

жидкости, выходящей из трещины, выявляют дефекты в детали.

Сведения о деталях, подлежащих ремонту и замене, заносят

в ведомость дефектов на ремонт оборудования и узлов газового кра-

на, которую составляет инженер по ремонту газовых кранов при

участии бригадира ремонтной бригады и мастера по обслуживанию

газовых кранов. При разбраковке детали делят- на три группы: год-

ные для дальнейшей эксплуатации, требующие ремонта или восста-

новления и подлежащие замене. Ремонту подвергают сложные в из-

готовлении детали, восстановление которых обходится значительно

дешевле, чем замена новыми (пробки, шпиндели, штоки и т. А-)->

Ремонтируемая деталь должна иметь значительный запас прочности,

позволяющий восстанавливать или изменять размеры сопрягаемых

поверхностей (по системе ремонтных размеров), ие снижая, а в ряде

случаев повышая их долговечность и сохраняя или улучшая эксплу-

атационные качества сборочной единицы. Детали заменяют в следу-

ющих случаях: уменьшение размеров в результате износа нарушает

нормальную работу механизма или вызывает дальнейший интенсив-

ный износ, который приводит к выходу механизма из строя; детали

имеют предельный износ или износ менее допустимого; согласно рас-

чету детали не дослужат до очередного ремонта (срок службы рас-

считывают с учетом предельного износа и интенсивности их изна-

шивания во время эксплуатации).

При дефектовке детали маркируют. Детали присваивают поряд-

ковый номер, под которым она числится в ведомости дефектов, и

инвентарный номер газового крана. Это облегчает выполнение даль-

нейших операций. Маркировку выполняют клеймением (обозначения

набивают на нерабочих поверхностях незакаленных деталей), крас-

кой, кислотой. Для этих целей используют также бирки, электро-

граф. При маркировке незакаленных деталей можно пользоваться

резиновым штампом, который смачивают в растворе, состоящем из

40% азотной кислоты, 20% уксусной кислоты и 40% воды, закален-

ных деталей — в растворе, состоящем из 10% азотной кислоты,

30% уксусной кислоты, 5% спирта и 55% воды. Смоченный штамп

накладывают на нерабочий участок маркируемой детали. После вы-

держки в течение 1—2 мин поверхность нейтрализуют, протирая там-

поном, смоченным в растворе кальцинированной соды.

Детали, которые подлежат замене, хранят до окончания ремонта,

так как они могут понадобиться для составления чертежей или изго-

товления образцов новых деталей.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

Изнашивание деталей нередко приводит к нарушению посадки

в сопряжении: увеличиваются зазоры и уменьшаются первоначаль-

ные натяги, изменяется форма поверхностей. Такие детали при ре-

монте восстанавливают разными способами. Стоимость восстановле-

ния обычно составляет 15—40% стоимости новых деталей. Восста-

60

новленная деталь должна обладать теми же качествами, что и новая,

быть достаточно долговечной и надежной в эксплуатации.

Способ восстановления деталей следует выбирать на основе

комплексного анализа технической и экономической целесообразно-

сти их применения. При этом в каждом конкретном случае учитыва-

ют условия работы деталей сопряжения в кране (характер сопряже-

ния, величину и характер действующих нагрузок, скорость взаимно-

го перемещения деталей сопряжения с подвижной посадкой, условия

смазки деталей сопряжения с подвижней посадкой), величину и ха-

рактер износа, прочность детали к моменту ремонта, требования

технических условий на восстановление; конструкции, материал и

вид термической обработки, наличие ремонтных средств, число одно-

типных деталей с одинаковым износом, подлежащих одновременному

восстановлению.

Факторы, влияющие на выбор оптимального технологического

процесса восстановления и упрочнения детали, следующие: сравни-

тельная износостойкость и усталостная прочность, длительность пре-

бывания деталей в ремонте (трудоемкость), дефицитность материа-

лов и затраты на них, размер производственных затрат на восста-

новление детали и сопряжения, относительная себестоимость вос-

становления детали и сопряжения в целом. Основной показатель

оценки экономической эффективности восстановления изношенных

деталей и определения целесообразности применения того или иного

способа восстановления и упрочнения — относительная себестои-

мость, т. е. себестоимость восстановления детали, отнесенная к сро-

ку службы ее после ремонта. Этот показатель является наиболее

комплексным и обобщающим, так как он отражает не только все

элементы затрат, но и износостойкость деталей после их восстанов-

ления. Немаловажное значение имеют данные о продолжительности

и трудоемкости технологического процесса, примененных материалах

и затратах на них.

Для обоснованного выбора способов восстановления деталей,

обеспечивающих требуемую долговечность, необходимо изучить усло-

вия работы типовых деталей механизмов, иметь данные о физико-

механических свойствах и работоспособности материалов, применя-

емых для восстановления изношенных деталей до заданных разме-

ров. От степени износа деталей крана зависит его работоспособность,

которую характеризуют герметичность затвора, минимальное время

его перестановки, безотказность в работе силового привода и систе-

мы управления.

При ремонтах широко используют следующие способы восстанов-

ления изношенных деталей: механическую и слесарную обработку,

сварку, наплавку, металлизацию, хромирование, никелирование, ос-

таливание, склеивание, упрочнение поверхностей деталей и восста-

новление их формы под давлением, восстановление полимерными ма-

териалами, химическую обработку и др. Механическая или слесар-

ная обработка необходима для восстановления посадок сопряжен-

ных деталей, устранения овальности или конусности их поверхно-

стей, обеспечения требуемой чистоты обработки. Этим способом

61

файл скачан с www.turbinist.ru