Бормотов А.Н. Полимерные композиционные материалы для защиты от радиации

Подождите немного. Документ загружается.

Стойкость полимерных композитов

241

Изменения свойств материалов зависят также от условий облучения:

типа установки и, следовательно, компонентов и энергетических составов

излучения, полной поглощенной дозы и мощности дозы, температуры, га-

зовой среды и давления [131].

Облучение РК производили при помощи стационарного рентге-

нодефектоскопического аппарата РАП 150/300-13. Напряжение на излуча-

теле – 250 кВ, сила тока – 8 мА. Образцы устанавливали на подставку

в

свинцовый короб, толщина стенок которого составляла 8 мм, на расстоя-

нии 500 мм от излучателя. В коробе имеется окно размером 20×20 мм. Об-

разцы испытывали в воздушной среде в нормальных температурно-

влажностных условиях.

Под действием радиации изменяются физико-механические свойства

материала, его внешний вид, теплопроводность, диэлектрическая прони-

цаемость и др. В

данной работе радиационную стойкость РК оценивали по

изменению прочности на сжатие, твердости и равновесного модуля упру-

гости. Результаты испытаний приведены в табл. 6.5.

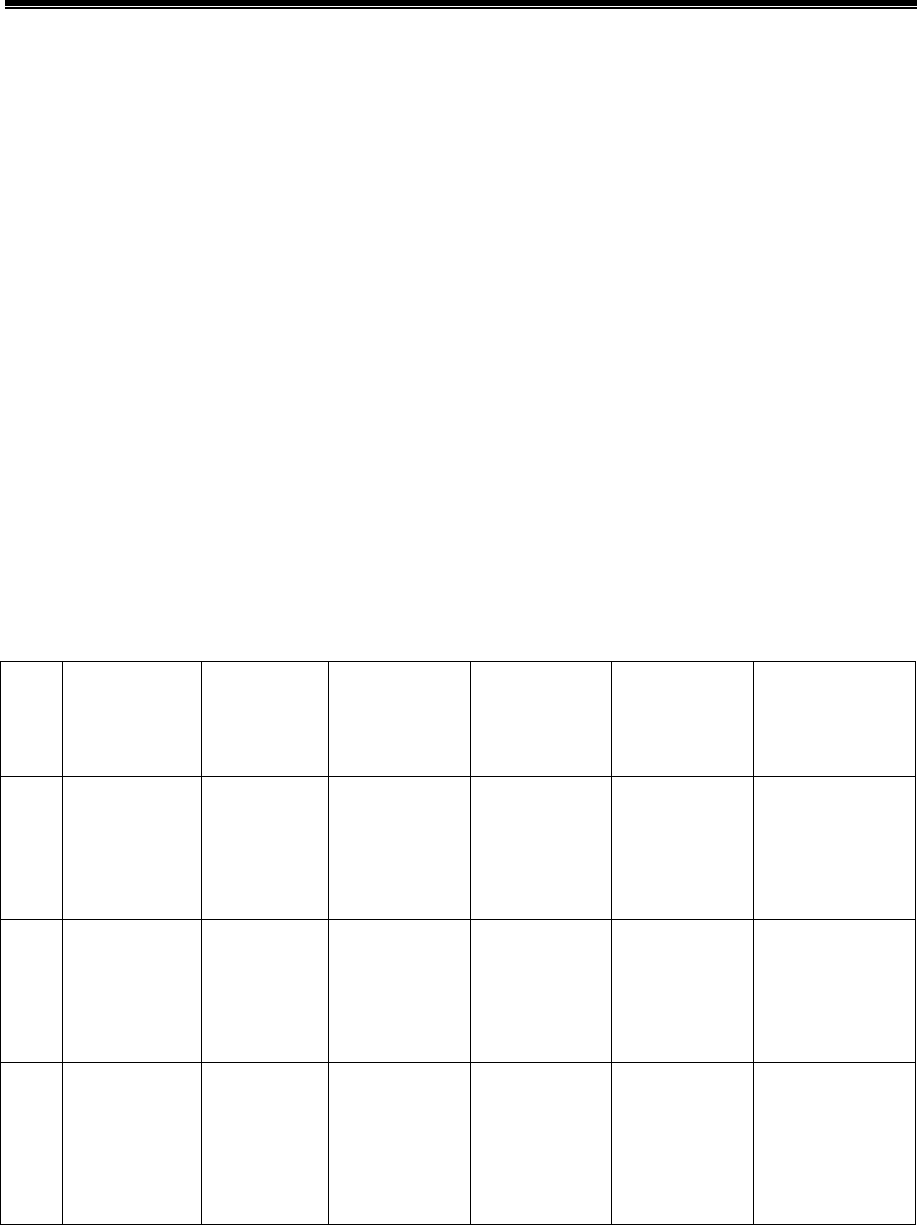

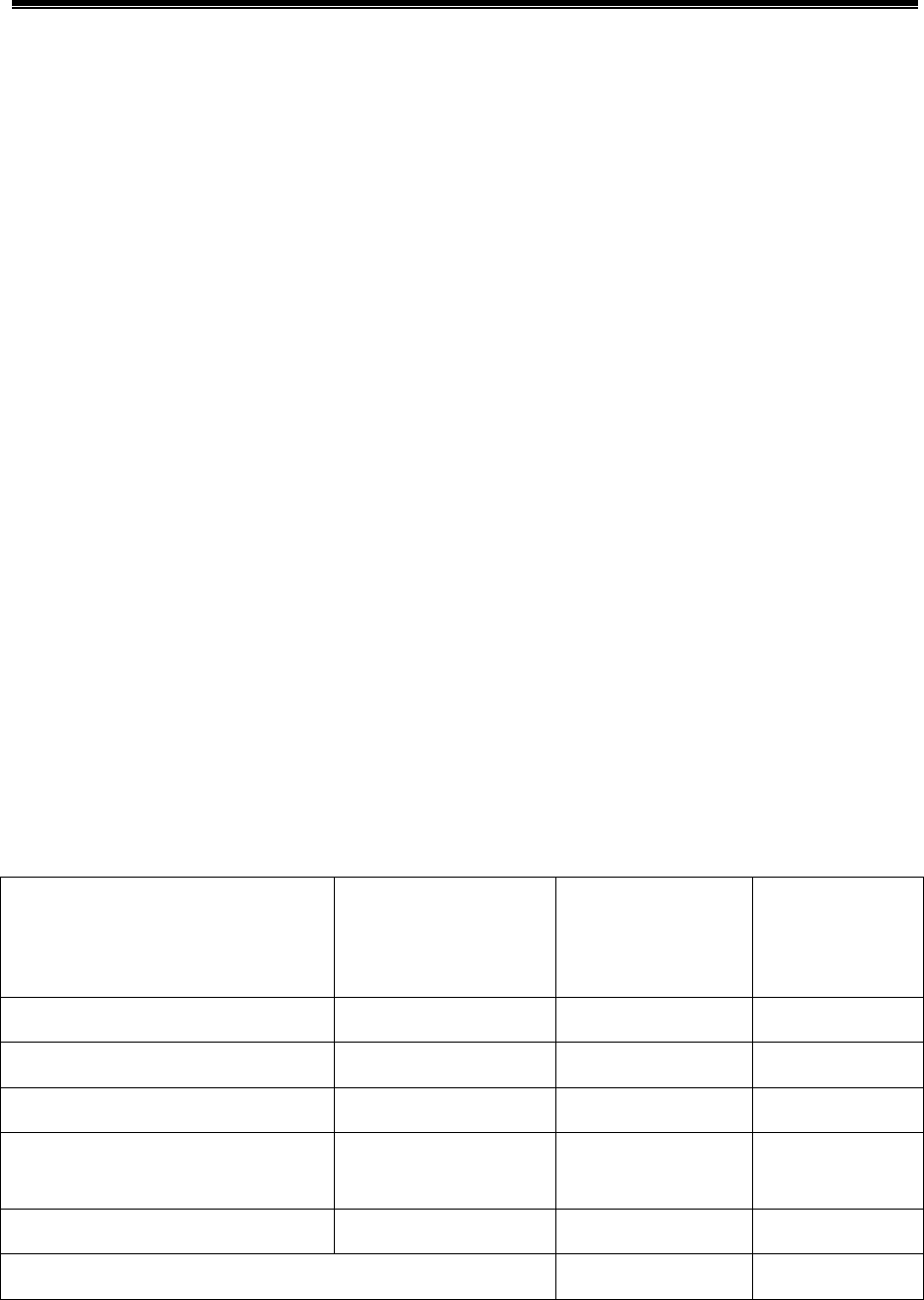

Таблица 6.5

Свойства РК после облучения

рентгеновскими лучами с энергией 0,2 МэВ

№

п/п

Мощность

дозы, р/ч

Время об-

лучения, ч

Доза облу-

чения, р

Прочность

на сжатие,

ΜПа

Твердость,

МПа

Модуль уп-

ругости,

МПа

1 3600

0

12

24

48

0

43200

84600

169200

102,4

102,4

99,5

97,2

480

492

473

455

15850

17418

18916

20244

2 3600

0

12

24

48

0

43200

84600

169200

88,8

88,8

88,8

86,2

625

640

635

615

21655

23215

25874

27198

3 3600

0

12

24

48

0

43200

84600

169200

90,5

90,5

90,5

90,5

662

678

675

670

22150

23614

25183

26850

Результат действия ионизирующих излучений на полимеры очень

сильно зависит от их химического строения. Наряду с процессами сшива-

ния и деструкцией до относительно высокомолекулярных веществ, кото-

рые часто протекают параллельно, но с разными скоростями, при действии

ионизирующего излучения может происходить дегидрирование, отщепле-

Глава 6

242

ние молекул низкомолекулярных веществ. Как уже отмечалось, наиболее

радиационно-стойкими являются полимеры, содержащие ароматические

ядра (см. гл. 1), за счет резонансной стабилизации переходных соединений.

К таким полимерам относятся эпоксидные и резорцино-формальдегидные,

отличающиеся от других также очень плотной пространственной сшивкой.

После воздействия на образцы максимальной дозы рентгеновского

излучения внешних изменений у РК

всех составов отмечено не было. Все

образцы сохранили свой цвет, геометрические параметры и плотность.

Прочностные и деформативные свойства РК также изменились не-

значительно (табл. 6.5). Снижение прочности на сжатие наблюдалось лишь

при наибольших дозах облучения. Максимальное снижение прочности (на

5 %) было отмечено у состава с минимальным объёмным содержанием на-

полнителя υ = 0,29. У

состава υ = 0,47 прочность уменьшилась на 3 %.

У всех образцов отмечено повышение твердости на 2–3 % при сред-

них дозах рентгеновских лучей. При максимальной дозе твердость снижа-

ется.

Рост равновесного модуля упругости и хрупкости резорциновых

композиций происходит в результате дополнительного сшивания полимера

под действием рентгеновских лучей. При увеличении дозы излучения на-

ряду с ростом

модуля упругости наблюдалось снижение прочности РК

(табл. 6.5). Это происходит в результате более интенсивной сшивки поли-

мера с одновременным началом деструкции материала. Причиной сниже-

ния прочности резорциновой мастики является рост ее жесткости.

При увеличении степени наполнения РК (состав № 2, табл. 6.5) по-

вышается радиационная стойкость материала. Это обусловливается стой-

костью наполнителя. В

этом случае частицы твердой фазы в полимерном

композиционном материале выполняют экранирующую роль, которая уси-

ливается с увеличением концентрации наполнителя в РК.

При использовании комплексной добавки на основе оксида свинца и

ГКЖ-10 (состав № 3, табл. 6.5) прочностные свойства РК после воздейст-

вия рентгеновского излучения не снизились, что объясняется наличием у

композита более плотной

и устойчивой структуры.

Для выяснения механизма воздействия рентгеновских лучей на

структуру РК были проведены исследования облученных образцов мето-

дом инфракрасной спектроскопии.

Как показывают результаты исследования, после воздействия рент-

геновских лучей на полимерный материал происходят изменения лишь в

структуре наполнителя. На ИК-спектрах РК было отмечено уменьшение

максимума при 720 см

–1

. Рентгеновские лучи оказывают влияние на коль-

цевые радикалы кремнекислородных группировок наполнителя. Под их

действием связь Si–О рвется. Рентгеновские лучи возбуждают связь в изо-

лированных тетраэдрах, на что указывает смещение полосы при 950 см

–1

в

сторону меньших длин волн 970 см

–1

.

Стойкость полимерных композитов

243

Под действием излучения происходит небольшое выделение кремне-

кислородных группировок 1085 см

–1

, а также разрушение остатков каркас-

ного кремнекислородного мотива 1295 см

–1

.

Незначительные изменения в ИК-спекграх РК свидетельствуют, что

структура РК проявляет стойкость к воздействию рентгеновских лучей.

Материал считается радиационно-стойким, если его показатели сни-

жаются не более чем на 25 % от своего первоначального значения [129].

На основании этого, очевидно, что срок службы разработанных ПКМ бу-

дет довольно велик. Материал можно считать устойчивым

к воздействию

радиации.

Теоретическое значение линейного коэффициента ослабления µ РК

при различных энергиях γ-лучей было получено нами ранее (гл. 5). Для

экспериментального определения линейного коэффициента ослабления

разработанных РК была задействована описанная выше установка РАП

150/300-13.

Исследовали образцы оптимального состава. Перед облучением за

образцами устанавливали рентгеновскую пленку типа РТ-1 с усиливаю-

щим экраном

ВП-1. После трех облучений с выдержкой 1, 2, 3 с отбирали

снимки, удовлетворяющие техническим условиям. Оптическую плотность

пленки, находящейся за исследуемым образцом, определяли с помощью

денситометра.

Оптическая плотность равна [129]

Φ

Φ

=

0

lgD ,

(6.8)

где Ф

о

– поток падающего излучения;

Ф – поток излучения, прошедший через материал защиты.

Эти потоки связаны между собой уравнением Бугера-Ламберта

x

e

µ−

Φ=Φ

0

,

(6.9)

где µ – линейный коэффициент ослабления;

x – толщина слоя поглотителя;

е – основание натурального логарифма.

Подставляя уравнение (6.8) в (6.9), получим

ex

D

lg⋅

=µ

.

Результаты испытаний и расчетов приведены в табл. 6.6.

Глава 6

244

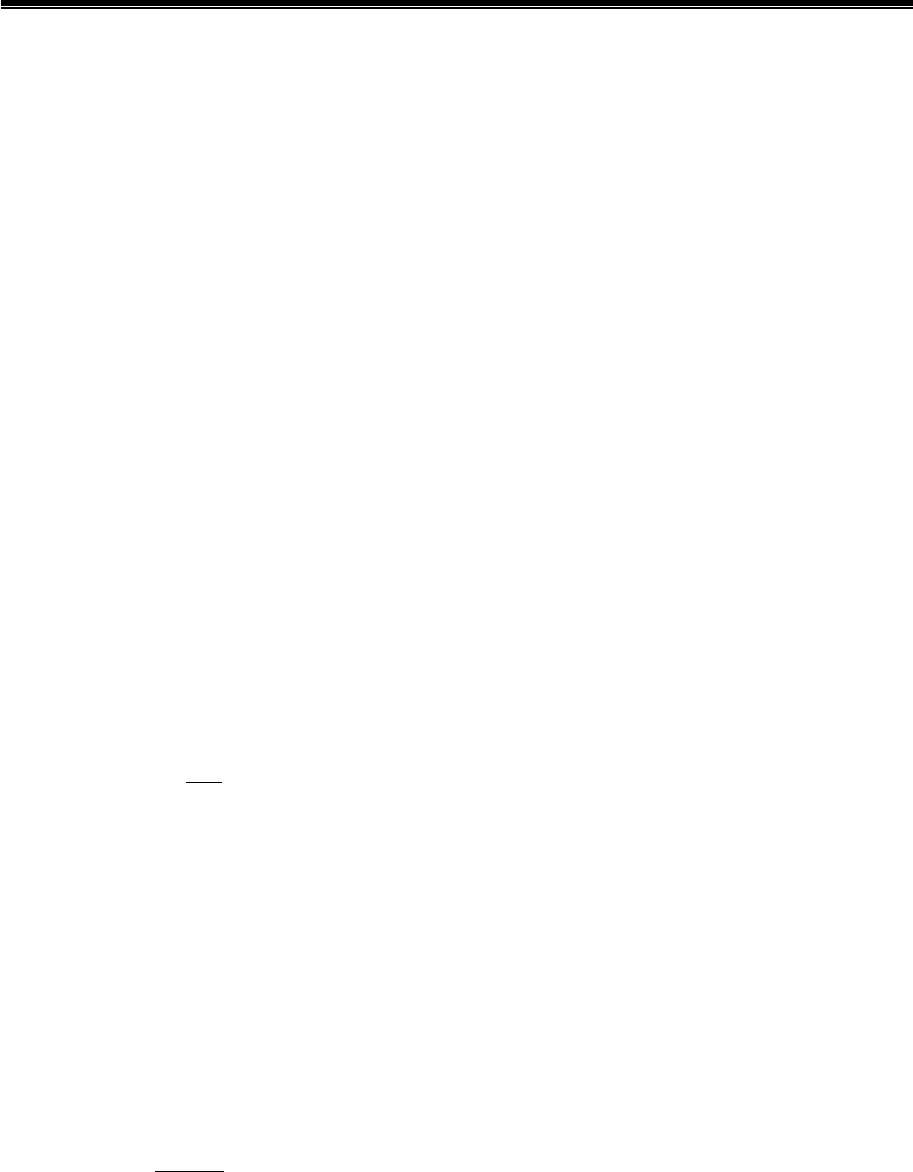

Таблица 6.6

Результаты исследования защитных свойств РК

№

п/п

Толщина

образца,

см

Доза

облучения, р

Плотность,

кг/м

3

Оптическая

плотность

Линейный коэффи-

циент ослабления

µ, см

–1

1 1,95 1 3255 1,859 2,194

2 1,95 1 3260 1,864 2,200

3 1,96 1 3262 1,875 2,201

Полученные значения линейного коэффициента ослабления для РК

при энергии фотонов 0,2 МэВ (табл. 6.6) соответствуют значениям µ, вы-

численным нами ранее по элементарному химическому составу РК и мас-

совым коэффициентам ослабления отдельных элементов (гл. 5).

Наряду с линейным коэффициентом ослабления µ важной вели-

чиной, характеризующей защитные свойства материала, является также

толщина слоя половинного ослабления излучения, которая

определяется с

учетом (6.9) по формуле [118]

µ

=

µ

=

693,02lg

2

1

T

.

Толщина слоя половинного ослабления для

РК с высокоплотным на-

полнителем (

υ = 0,47) и оптимальной комплексной добавкой на основе ок-

сида свинца и ГКЖ-10 при энергии фотонов 0,2 МэВ составляет 0,315 см,

или 3,15

мм.

Технология изготовления полимерных композитов специального назначения

245

Нет прикладных наук,

есть только приложения науки.

Луи Пастер

Правила для всех одинаковы,

только исключения разные.

Д. Рудый

7. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ

КОМПОЗИТОВ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

7.1. Рекомендации по приготовлению особо тяжёлых защитных

композитов

Перед началом производства работ следует проверить соответствие

техническим условиям всех составляющих компонентов и изготовить кон-

трольные образцы с последующей проверкой их на механическую проч-

ность.

Проверка качества смол в соответствии с требованиями ГОСТ 10587-

84 производится по внешнему виду, удельному весу, вязкости и скорости

полимеризации.

Качество наполнителя проверяется по чистоте, влажности и

дис-

персности по ГОСТ 8736-85. Все материалы для мастик и замазок должны

быть просеяны через сито с отверстиями 0,15 мм.

Приготовление композиций при наличии большого объёма работ ре-

комендуется производить в мешалках, а для мелких работ – вручную.

Ввиду ограниченной жизнеспособности составов после введения от-

вердителей (обычно не более часа) объём замеса должен быть

соизмерим

со временем его укладки или нанесения в качестве защитного покрытия.

Композиции на основе термореактивных смол характеризуются по-

вышенным тепловыделением при твердении, что связано с экзотермично-

стью реакций. Это может привести к сильному разогреву композиций и их

преждевременному отверждению. Поэтому приготовленный замес не сле-

дует укладывать в большие ёмкости или

массивные блоки без специально-

го охлаждения. В обычных условиях его лучше укладывать на бойки или

противни слоем от 2 до 5 см.

Для составов на основе эпоксидных смол холодного отверждения, то

есть с использованием щелочных отвердителей (амины), рекомендуется

следующий способ приготовления.

Глава 7

246

Густовязкую смолу ЭД-16 разогревают в водяной бане до температу-

ры 60 – 80

о

С, после чего в неё вводят пластификатор – смесь минерально-

го и растительного масел (10 % от массы смолы) и смесь перемешивают.

Отдельно совмещают и перемешивают отвердитель ПЭПА и модификатор

катионоактивного (катапин – 0,1 – 0,5 % от массы смолы) или неионоген-

ного типа (ОП-4 – 0,1 – 0,5 % от массы смолы). Далее смесь смолы и пла-

стификатора охлаждают до температуры 35 – 40

о

С, заливают в растворо-

мешалку и вводят сухой наполнитель. В тщательно перемешанную смесь

заливают смесь отвердителя и модификатора и снова перемешивают её в

течение 4-5 минут. Заливка отвердителя в горячую мастику недопустима,

так как это приведет к стремительной полимеризации, в результате кото-

рой весь замес практически мгновенно затвердеет.

Радиационно-защитные составы на

основе резорцино-формальдегид-

ных смол готовят аналогичным образом. Неотвержденная резорцино-

формальдегидная смола ФР-12 является термопластичной. В процессе при-

готовления РК её переводят в термореактивную, добавляя определенное

количество формальдегида, который образует метиленовые группы, участ-

вующие в образовании пространственных связей в процессе отверждения.

Формальдегид добавляют чаще всего в виде формалина 37 %-ной концен-

трации или в виде сухого измельченного параформальдегида (полимера

формальдегида). В целях создания высокоплотного материала, снижения

содержания свободной воды в композиции, более равномерному процессу

поликонденсации смолы и повышению жизнеспособности полимерной

мастики для отверждения РК рекомендуется к использованию парафор-

мальдегид (13,5 % от массы смолы). Далее в смесь смолы и отвердителя

добавляют жидкую модифицирующую добавку

– ГКЖ-10 (0,5 % от массы

смолы) и смесь перемешивают в течении 3–4 минут.

Отдельно приготовляют смесь сухих компонентов – наполнителя,

заполнителя и минеральной модифицирующей добавки. В качестве напол-

нителя используется портландцемент марки ПЦ 400 (20–30 % от массы

смолы), в качестве заполнителя – полиминеральный отход ТФ-110 с

удельной поверхностью 200 м

2

/кг (оптимальная объёмная степень напол-

нения 0,42–0,47), в качестве минеральной модифицирующей добавки – ок-

сид свинца (60 % от массы смолы).

В тщательно перемешанную смесь сухих компонентов добавляют

смесь жидких компонентов снова перемешивают в лопастном смесителе в

течении 5–6 минут. Затем смесь укладывают в формы и вибрируют.

Радиационно-защитные композиты могут изготовляться по

литьевой

технологии и технологии

прессования штучных изделий. Уплотнение сме-

сей при укладке литьевых составов осуществляется интенсивным штыко-

ванием и вибрированием. При изготовлении штучных изделий давление

прессования составляет 150 – 200 МПа. Для ускорения набора прочности и

Технология изготовления полимерных композитов специального назначения

247

увеличения глубины полимеризации возможен прогрев изделий при тем-

пературе 80

0

С в течении 5 часов.

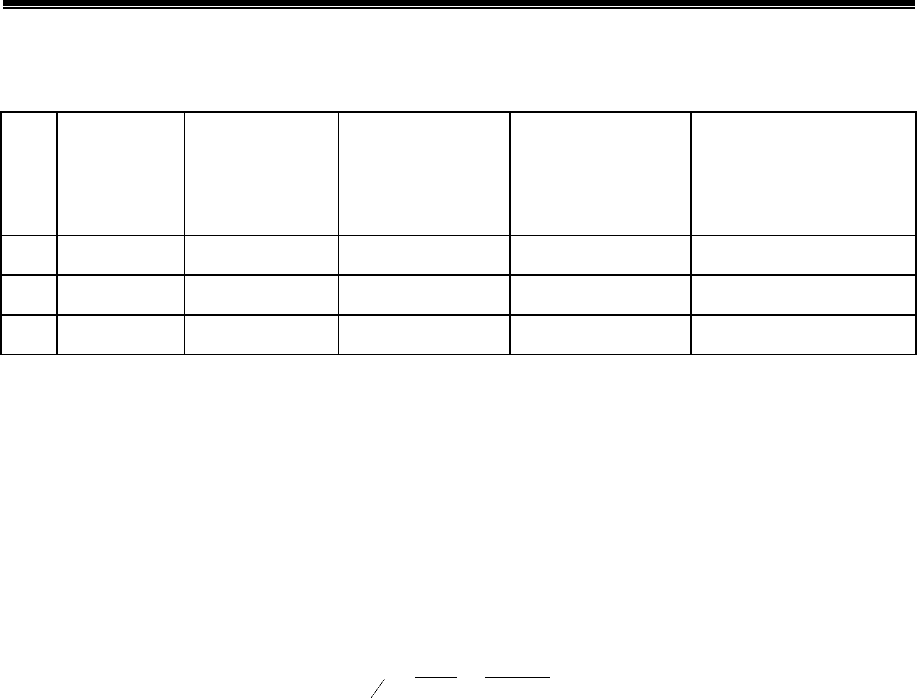

Принципиальная технологическая схема изготовления ПКМ

специального назначения

(в скобках указано количество рабочих)

(1)

(2)(2)

(2)

(2)

(3)

(1)

(1)

(1)

(1)

(1)

(1)

(1)

Склад заполнителей и

наполнителей

Дробление

Грохот

Заполнители Наполнители

Помол

Дозатор Дозатор

Дозатор

Эпоксидная

смола

Бункер-

накопитель

Дозатор Дозатор

Отвердитель

Пластификатор

Дозатор Дозатор

Модификатор

Легирующая

добавка

Смеситель-

обогреватель

Подготовка

формы

Формовка

Тепловая обработка

Распалубка

Контроль

качества

Склад

Сушильный

агрегат

Дозатор

Смеситель

Глава 7

248

Высокая плотность, прочность, сопротивляемость истиранию, высо-

кие защитные свойства от действия ионизирующих излучений и высокая

химическая стойкость определяют наиболее рациональные области приме-

нения ПКМ:

химически стойкие покрытия и футеровочные мастики (полы, слив-

ные лотки, фундаменты);

могильники для захоронения высокотоксичных и радиоактивных от-

ходов;

экраны для радиационной защиты персонала и оборудования;

в виде штучных материалов при отделке промышленных и граждан-

ских зданий с целью защиты от действия агрессивных и радиацион-

ных сред;

ремонтные составы универсального действия для различных типов

защит;

изготовления инженерных сооружений (коллекторные кольца, кана-

лизационные трубы, очистные сооружения);

прочие узкоспециальные области применения [120].

Технология изготовления полимерных композитов специального назначения

249

7.2. Промышленное внедрение защитных эпоксидных компози-

тов

По результатам исследований были разработаны составы эпоксид-

ных композитов, предназначенных для эксплуатации в условиях действия

влаги, растворов кислот, щелочей и повышенных доз радиоактивного

излучения [121].

Производственные испытания и опытное внедрение композитов про-

водили на предприятиях г. Заречный Пензенской области.

Укладку полимерраствора производили по выровненному специаль-

но подготовленному бетонному основанию. Устройство покрытия пред

-

ставляло собой последовательное выполнение ряда операций. Удаление

поверхностного слоя бетона производили путем обработки его раствором,

состоящим из одной части (по объему) концентрированной соляной кисло-

ты и двух частей воды. При этом раствор кислоты растирали по поверхно-

сти бетонного основания стальными щетками в течение 3-4 минут, выдер-

живали его на поверхности еще 2-3

минуты, а затем разрушенный слой бе-

тона смывали водой под давлением. Операции повторяли до тех пор, пока

вода не приобретала нейтральную реакцию при проверке лакмусовой бу-

магой. Расход раствора кислоты составлял 1 л на 1-2 м

2

пола. После этого

для нейтрализации кислоты поверхность пола обрабатывали 5 %-ном рас-

твором карбоната натрия, промывали водой и высушивали.

При приготовлении полимерраствора применяли противоточный

растворосмеситель С-588 с откидными лопастями и открытой чашей емко-

стью 0,11 м

2

.

В состав полимерраствора входили следующие компоненты, в % по

массе: эпоксидная смола ЭД-16 – 8,85; отвердитель ПЭПА – 1,33; двух-

фракционая смесь наполнителя ТФ-110 – 88,50; пластификатор ММ – 0,88;

модификатор катионоактивного или неионогенного типа – 0,44.

Укладку полимерраствора производили по картам прямоугольной

формы с максимальным размером не более 2 м. Для соблюдения заданной

толщины покрытия и разделения карт использовали маячные рейки

высо-

той 0,01 м, которые снимали через сутки, и затем заполняли швы между

картами. По указанной технологии было восстановлено 200 м

2

полов.

Глава 7

250

7.3. Технико-экономическое обоснование

Исследование свойств полимербетонов показало, что наиболее ра-

циональными областями применения этих композитов являются конструк-

ции защит на объектах специального назначения.

При этом полимербетоны не следует рассматривать как замену тра-

диционного и широко распространенного цементного бетона. Полимербе-

тон обладает низким водопоглощением, высокой водонепроницаемостью,

прочностью, коррозионной стойкостью, быстрым набором прочности, ра-

диационной стойкостью

, что должно, прежде всего, учитываться при опре-

делении его областей применения и оценке экономической эффективности.

Основными затратными статьями при производстве радиационно-

защитных и коррозионно-стойких монолитных и стеновых изделий из по-

лимербетонов на мобильной многофункциональной технологической ли-

нии являются сырье, электро-, тепло-, гидроресурсы и заработная плата.

Расчет технико-экономической эффективности

выполнен в соответ-

ствии с требованиями ГЭСН 81-02-13-2001 и является условным и относи-

тельным, имеющим цель показать экономический эффект от применения

полимербетона на основе эпоксидной смолы в традиционных и в специ-

альных областях строительства.

Проведем оценку экономической эффективности применения радиа-

ционно-защитного полимербетона, состав которого приведен в табл. 7.1.

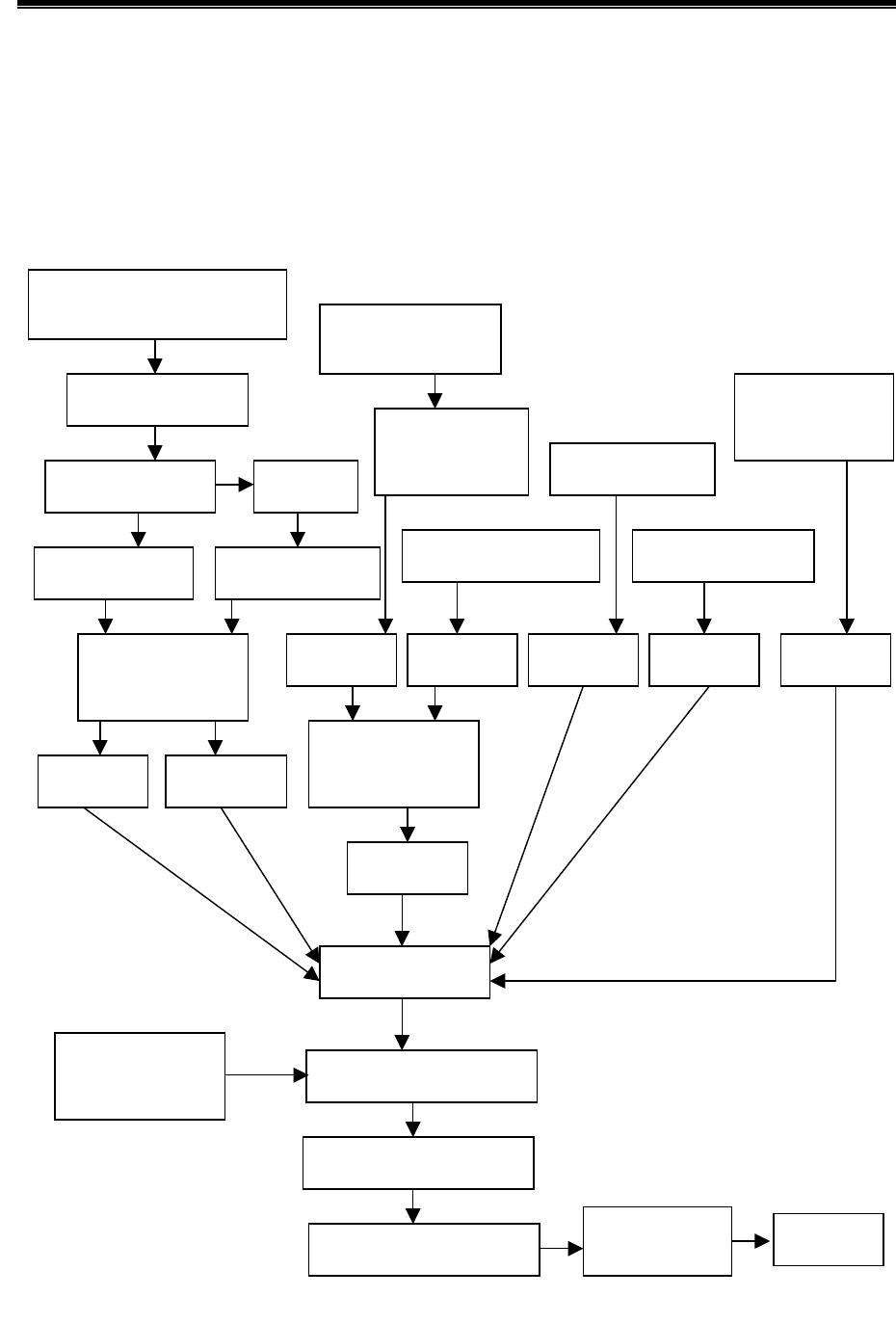

Таблица 7.1

Состав радиационно-

защитного полимербетона

и стоимость компонентов на 1 м

3

Наименование

компонента

Содержание

компонента,

масс. %

Расход, в кг

на 1 м

3

Стоимость,

руб./кг

Эпоксидная смола ЭД-16 8,85 322,4 100

Отвердитель ПЭПА 1,33 48,4 60

Пластификатор «ММ» 0,88 32,2 50

Модификатор – ПАВ

анионактивного типа

0,44 16,1 30

Заполнитель ТФ-110 88,5 3224,2 0,2

Общие энергозатраты 2,09 ГДж 151