Басовский Л.Е.Управление качеством

Подождите немного. Документ загружается.

Рис. 14.6. Схема точения вала

Управлять ходом процесса необходимо, используя выборочный контроль и контрольные

карты. Дадим общие характеристики технологического процесса.

Размер d в силу отмеченных причин будет изменяться от минимального значения dmin

до максимального d .

Принимая вместо d общее обозначение показателя Q, можно утверждать, что разница

между Q и Q будет составлять рассеивание или технологический допуск w.

На чертежах деталей всегда указан конструкторский допуск Т и по соотношению и Т

судят о точности технологического процесса.

Пример. На чертеже вала указан размер 25Н6. Исследование точности шлифовального

станка показало: при обработке детали в диапазоне 20...40 мм наблюдается рассеивание

= 0,015 мм. Необходимо оценить точность технологического процесса шлифования.

Решение. Расшифровка стандартного обозначения 25Н6 приводит к следующим

результатам: .

Т= 25,035 - 25,022 = 0,013 мм., т.е. > Т и точность технологии для выполнения

операции недостаточна.

Обычно используют понятие запаса точности, который характеризуют коэффициентом

запаса К = /Т . В рассмотренном случае К = /Т = 0,015/1,013 = 1,15, К > 1, процесс

вообще не имеет запаса и возникнет брак.

Если К

< 1, то технологический процесс считают точным, но предпочтительно, чтобы

К = 0,75, так как в этом случае имеется 25% запаса точности.

Для оценки точности настройки используется специальный коэффициент,

показывающий смещение в долях конструкторского допуска.

где

- центр технологического допуска (в рассмотренном примере не известен);

- середина конструкторского допуска;.

= (25,035 + 25,022)/2 = 25,0285.

Во избежание брака при изготовлении продукции необходимо обеспечивать и К 0,75

и К

1/2(1 - К ).

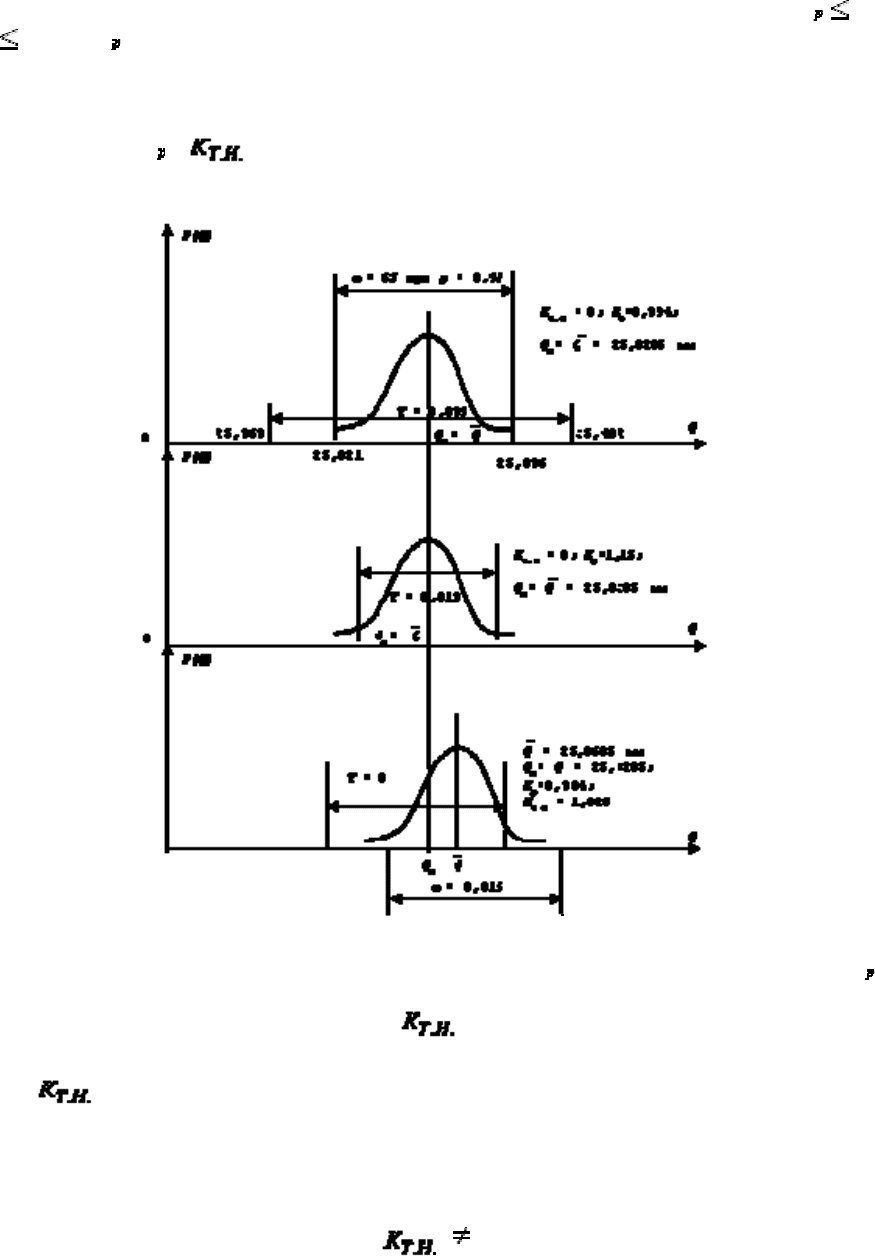

На рис. 14.7 показаны распределения размеров деталей при различных ситуациях с

коэффициентами К

и .

Рис. 14.7. Распределения размеров деталей при разных значениях коэффициентов К и

Если = 0,5(1 - 0,384) = 0,308, то процесс недопустимо разлажен, но точен. То есть

станок точен, но неверно настроен.

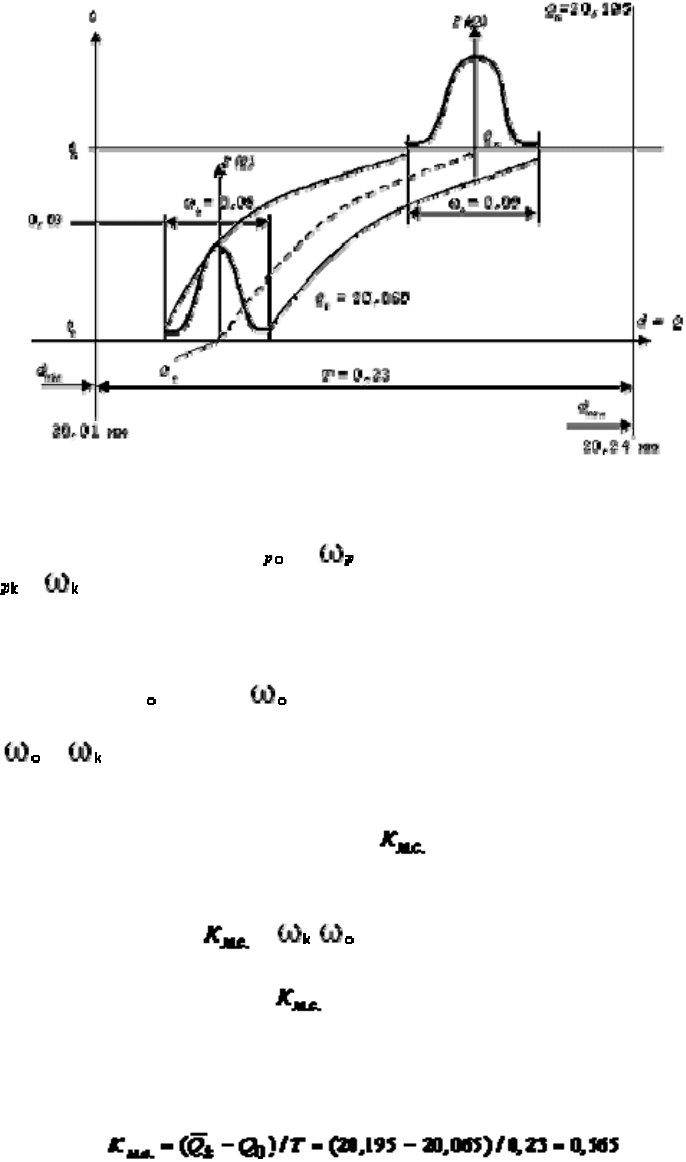

Для оценки стабильности техпроцесса рассмотрим операцию точения, в которой

присутствует погрешность настройки (

0) и нарастающая в процессе работы

дополнительная погрешность (при износе резца размеры детали d увеличиваются с

течением времени t). Эта ситуация представлена на рис. 14.8.

Рис. 14.8. Изменение распределения размеров деталей по мере износа инструмента

В начальный момент времени К = /Т = 0,05/0,23 = 0,217. В конечный момент

времени К = /Т = 0,09/0,23 = 0,319.

Правильный настроечный размер:

Q = 20,01+ /2 = 20,01 + 0,025 = 20,035 мм.

Обычно

< .

Нестабильность технологического процесса по рассеиванию w характеризуют

коэффициенты межнастроечной стабильности

= / = 0,09/0,05 = 1,8.

Нерекомендуемая тенденция - это > max.

Нестабильность процесса по уровню наладки (значению ) за время эксплуатации Т

принято характеризовать коэффициентом смещения настройки:

Выводы:

1. При оценке технологического процесса необходимо оценить его точность и

стабильность.

2. Точность технологического процесса характеризуется запасом точности,

определяемым коэффициентом К и коэффициентом точности настройки .

3. Стабильность технологического процесса определяется коэффициентом

межнастроечной стабильности и коэффициентом смещения настройки .

4. Процессы, имеющие закономерно изменяющиеся погрешности, необходимо

настраивать с учетом тенденции изменения этой погрешности ближе к минимальной

погрешности Q .

5. Процессы без закономерно изменяющейся погрешности необходимо настраивать по

среднему значению конструкторского допуска.

Глава 15. Сертификация производства

Проведение работ по сертификации производства

Различают сертификацию производства, продукции и систем обеспечения качества.

Сертификация производства занимает начальную ступень в иерархии процедуры

сертификации.

Сертификация производства - это действие третьей стороны по оценке определенных

объектов и элементов производства с целью подтверждения его способности обеспечить

стабильное изготовление конкретной продукции в соответствии с требованиями,

заданными стандартами или техническими условиями на эту продукцию.

Сертификация производства осуществляется в следующих случаях:

1. Как составная часть работ по сертификации продукции в соответствии с

требованиями безопасности, гигиены и здоровья людей и охраны окружающей среды.

2. Как составная часть работ по сертификации системы качества либо по первой (ИСО-

9001), либо по второй модели (ИСО-9002).

3. Если в договоре (контракте) на поставку продукции оговорено наличие сертификата

производства этой продукции или если выбрана схема сертификации, в которой составной

частью является оценка производства.

4. Если изготовитель в инициативном порядке проводит оценку производства с целью

завоевания доверия потребителей;

5. Если у потребителя возникли сомнения в стабильности обеспечения качества по

причине возрастания числа рекламаций.

При проведении сертификации объем выполняемых работ определяется как составом

объектов, так и составом элементов проверки процессов изготовления, контроля и

испытаний, и зависит от сложности изделия.

Системный анализ производства как объекта сертификации

Сопоставление процедур сертификации продукции, производств и систем качества

показывает, что они в значительной мере пересекаются. Например, трудно определить, где

кончается сертификация производства и начинается сертификация системы качества.

Анализ выполняется в два этапа:

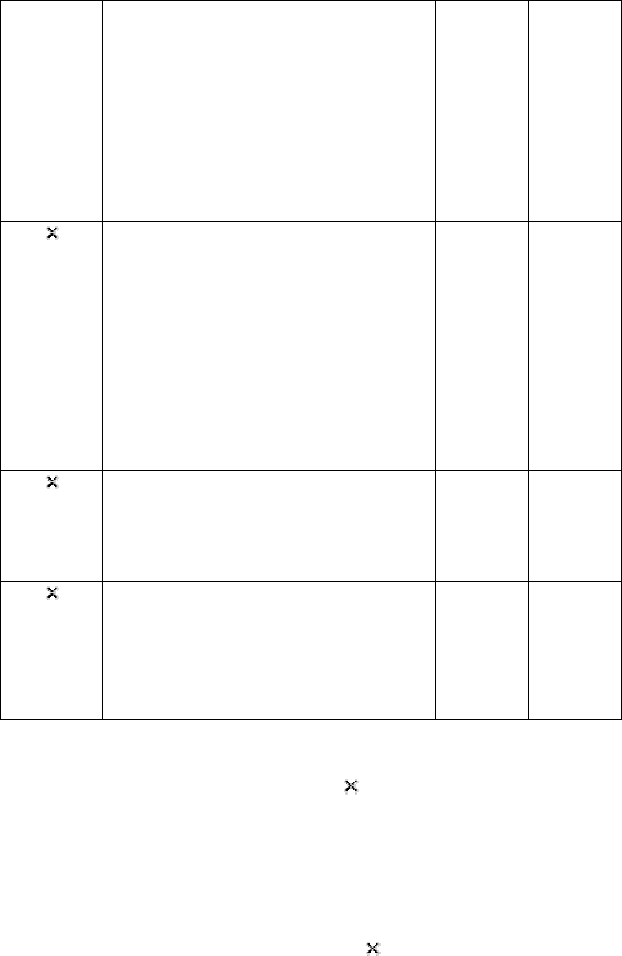

1. На первом этапе за основу берется матрица М(F2 F2), в основу которой заложен цикл

жизни изделия.

2. На втором этапе цикл жизни изделия и элементы производственной системы

рассматриваются в совокупности с матрицей М(F1 F2).

В итоге наглядно выявляются задачи, порядок их выполнения, ответственные лица и

необходимая документация.

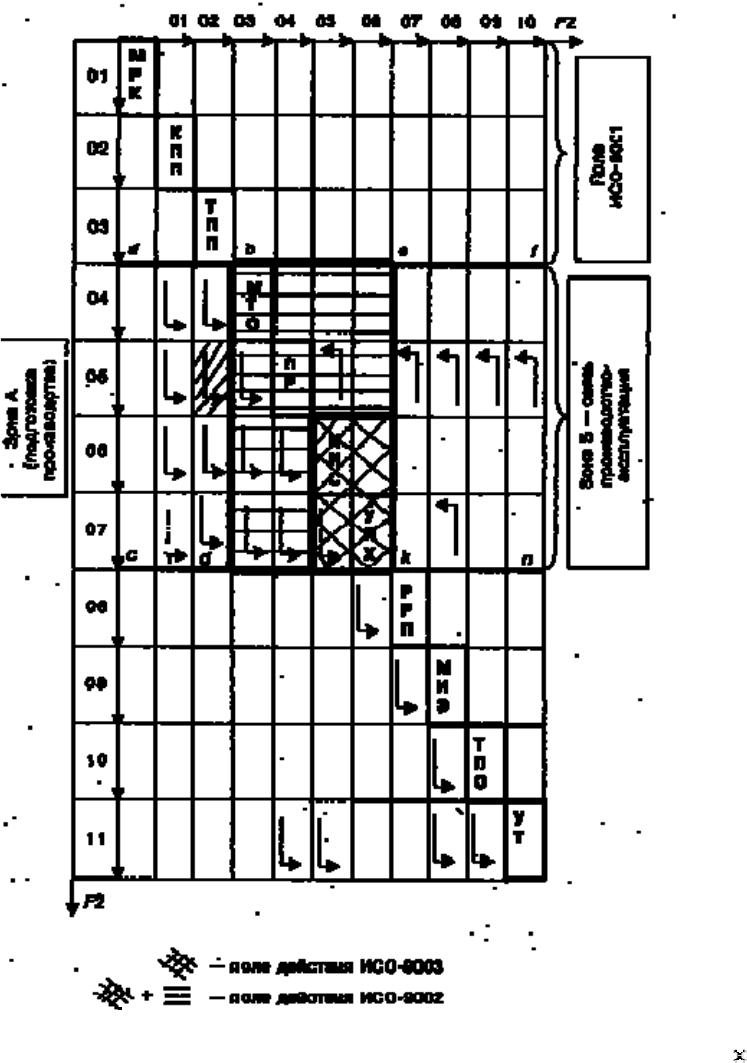

Оценка цикла жизни изделия. На первом этапе составляется матрица

функционирования производственной системы, ее схема показана на рис. 15.1.

Рис. 15.1. Схема матрицы функционирования производственной системы М(F2

F2)

Комментарий к матрице функционирования производственной системы. Стрелками в

ячейках на схеме указаны реально существующие связи между стадиями производства и

элементами производственной системы. Например, техническая подготовка производства

(ТПП) и процессы производства (ПР) функционально связаны между собой (ячейка

заштрихована). Каждый знак указывает на наличие документа, определяющего характер

взаимосвязи.

Собственно производственный процесс на основании логики рассуждения можно

ограничить диагональю:

МТО - ПР - КИС - УПХ.

Напомним, что производство - это совокупность процессов по преобразованию

исходного сырья и материалов в изделие с заданными параметрами. (Эта зона ограничена

двойными горизонтальными линиями.)

Матрица М(F2 F2) наглядно демонстрирует взаимосвязь и взаимопроникновение

сертификации производства и систем качества. С этой целью на матрице показаны зоны

действия стандартов ИСО 9001...9003 (ГОСТ 40.9001...40.9003).

На основе анализа матрицы М(F2 F2) можно сделать следующие выводы:

· основными объектами оценки производства является диагональ bk (МТО - ПР - КИС -

УПХ);

· устойчивое функционирование производства зависит от связей (КПП - ПР); (ТПП - ПР)

в зоне А;

· необходима информация по связям зоны Б (информация о рекламациях и т.п.).

Рассмотрим, например, документацию по ячейкам (02 04) (КПП - МТО) и 02 05 (ТПП

- ПР). Документация сведена в табл. 15.1, которая ограничена для краткости ячейками

02 06 (ТПП - КИС) и 02 07 (ТПП - УПХ).

Таблица 15.1

Документация к матрице качества

Код

ячеек

связи

Информация, передаваемая

по связи

Особо

важны

й

элемен

т

Важн

ый

элемен

т

02 04

ТПП-

МТО

1. Ведомости комплектующих

изделий

2. Ведомости материалов

и полуфабрикатов,

используемых

в изделии

3. Требования ко входному

контролю

и методы контроля

+

+

+

+

материалов

4. Требования к условиям

складирования

и хранения исходных

материалов

5. Перечень особо важных

материалов

и комплектующих

+

02 05

ТПП-

ПР

1. Комплект рабочей КД на

объект

производства

2. Перечень особо важных

элементов

конструкции

3. Требования к

промежуточному

(операционному) контролю

+

+

+

02 06

ТПП-

КИС

1. Техническая и нормативная

документация по контролю и

испытаниям

готовой продукции

+

02 07

ТПП-

УПХ

1. Техническая и нормативная

документация на упаковку,

условия

складирования, хранения и

транспортировки

+

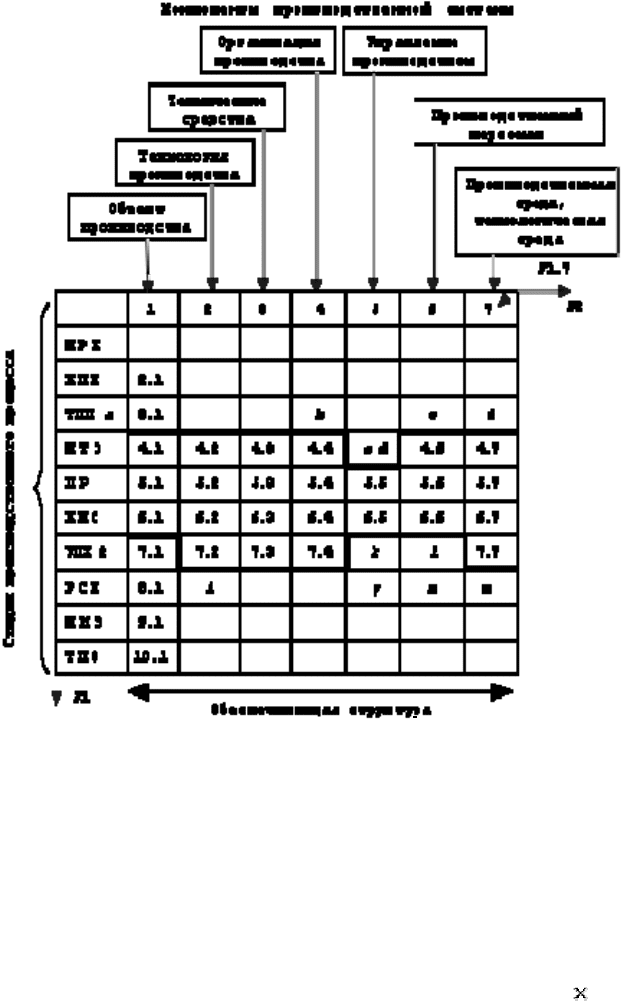

На втором этапе для анализа взята матрица морфологической структуры

производственной системы М(F2 F2), т.е. матрица с односторонней связью.

Структура типовой методики проверки производства при сертификации

Методика в общем случае состоит из шести разделов, которые охватывают

ограниченную зону матрицы М(F2 F2). Для объяснения методики воспользуемся схемой

матрицы, приведенной на рис. 15.2.

Рис.15.2. Схема матрицы морфологической структуры производственной системы:

2.1... 9.1 - потенциальные объекты контроля при сертификации производства.

Двойной линией обведена собственно область проверки. 2.1 - конструкторская

документация на изделие.

3.1 - технологическая документация на изделие. 4.1 - материалы, полуфабрикаты и

т.п.

Раздел 1. Определение состава конкретных объектов проверки при сертификации

производства. Здесь нет никаких проверок, а с помощью матрицы М(F1

F2) определяются

объекты проверки, а также фронт работ по сертификации производства. Фактически

обозначается поле abcdefmnlkipt.

Раздел 2. Проверка и оценка качества готовой продукции (ячейка 6.1).

Раздел 3. Проверка процессов контроля и испытаний готовой продукции (ячейки 6.2 ...

6.7, или строка КИС). Все средства контроля должны быть поверены или калиброваны.

Методики контроля должны соответствовать ТУ. Необходимо наличие всей

документации.

Раздел 4. Проверка процессов материально-технического снабжения (ячейки 4.1 ...4.7,

или строка МТО).

Раздел 5. Проверка процессов производства (ячейки 5.1 ... 5.7, или строка ПР).

Раздел 6. Проверка процессов упаковки, транспортировки и хранения готовой

продукции (ячейки 7.2 ... 7.7, или строка УПК).

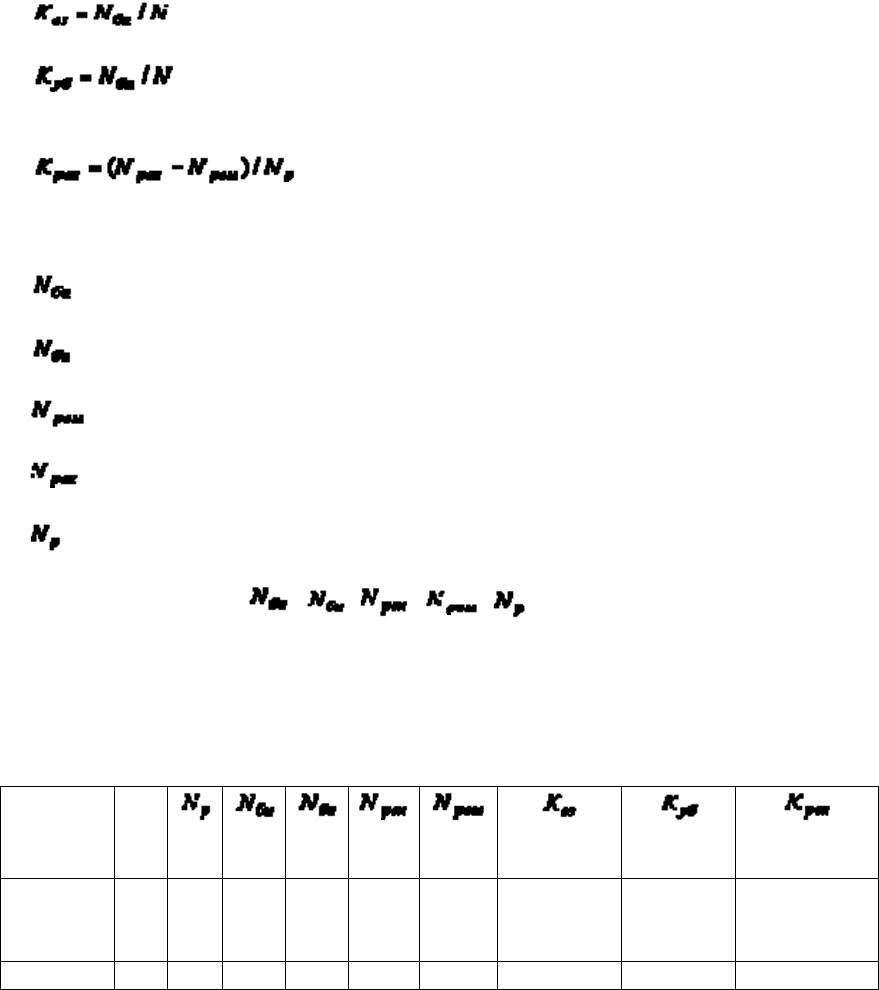

Раздел 2 является одним из наиважнейших и предусмотрено три коэффициента, с

помощью которых производится оценка качества:

- коэффициент возврата продукции на доработку;

- коэффициент физической убыли продукции по причине

неисправляемого брака;

- коэффициент рекламаций.

Здесь N - количество изготовленной продукции за плановый период;

- количество продукции, возвращенной на доработку в плановый период;

- количество продукции, подлежащей утилизации за плановый период;

- количество ремонтов, выполненных за плановый период времени;

- количество рекламаций, полученных за плановый период времени;

- количество продукции, реализованной за плановый период времени.

Обычно значения N,

, , , , заносят в таблицу, пример заполнения

которой дан в табл. 15.2.

Таблица 15.2

Сводная таблица показателей качества

Плановы

й

период

N

Январь,

1-я

декада

10

0

70 10 4 2 1 10/100=

0,1

4/100=0,

04

(2-

1)/70=0,014

Январь, 98 80 7 - - - 7/98= 0/98 = 0 (0-0)/80 = 0